Результат интеллектуальной деятельности: Катализатор для дегидрирования алкилароматических углеводородов

Вид РИД

Изобретение

Изобретение относится к области производства катализаторов, а именно к производству катализаторов дегидрирования алкилароматических и олефиновых углеводородов, и может найти применение в химической и нефтехимической промышленности.

Дегидрирование этилбензола - основной промышленный метод получения стирола. Стирол представляет собой один из важнейших мономеров для полимерной промышленности, основная его часть расходуется на получение полистирола. Сополимеризацией стирола с бутадиеном получают синтетический каучук. Стирол также используют в процессах сополимеризации с акрилонитрилом, дивинилбензолом, N-винилкарбазолом и др.

Дегидрирование этилбензола в стирол осуществляют при 600-620°С в стационарном слое железооксидного катализатора с разбавлением сырья водяным паром. Катализатор работает непрерывно в режиме саморегенерации.

Известные из уровня техники катализаторы дегидрирования алкилароматических соединений, являются, как правило, сложными многокомпонентными системами, содержащими оксиды железа и щелочного металла, промотированные, например, оксидами элементов VB и VIB групп или редкоземельными элементами.

Известен катализатор для дегидрирования этилбензола в стирол (патент US 6551958, МПК B01J 23/00, опубл. 22.04.2003), содержащий 50-90% оксида железа, 1-40% оксида калия, 5-20% оксида церия, 0,1-10% оксида магния и 1-10% оксида кальция. Недостатками такого катализатора являются недостаточно высокая конверсия в процессах дегидрирования алкилароматических углеводородов.

Известен катализатор для дегидрирования алкилароматических углеводородов (патент RU 2325229, МПК B01J 37/04; B01J 23/78; B01J 23/745; B01J 23/88; B01J 23/84; B01J 21/06; С07С 5/32, опубл. 27.05.2008), содержащий оксиды железа, щелочноземельных металлов, церия, молибдена, титана и/или ванадия, калия, при этом дифракционная картина катализатора содержит рефлексы, принадлежащие к фазам гематита, относящегося к оксиду железа в α-форме, и полиферрита калия, с относительными интенсивностями (1-40) и 100% соответственно. Катализатор имеет следующий состав, мас. %: оксид калия - 5-30, оксиды щелочноземельных металлов - 1-10, оксид церия - 5-20, оксид молибдена 0,2-5, оксид титана и/или оксид ванадия 0,2-5, оксид железа - остальное. Дополнительно катализатор может содержать до 30 мас. % оксида рубидия и/или оксида цезия. Катализатор получен прокаливанием при температуре 500-750°С в течение 1-3 часов и при температуре 800-900°С в течение 0,5-1,5 часов. Катализатор имеет насыпную плотность не менее 0,95 г/см3. Описанный способ не позволяет получить катализатор с высокой прочностью.

Наиболее близким техническим решением является катализатор для дегидрирования олефиновых и алкилароматических углеводородов (патент RU 2308323, МПК B01J 37/04; B01J 23/745; B01J 23/78; B01J 23/88; С07С 5/32, опубл. 20.10.2007), содержащий, мас. %: соединение калия, и/или лития, и/или рубидия, и/или цезия 5-30; оксид магния 0,5-10; оксид железа (III) - остальное. Недостатками прототипа является сложный состав катализатора, а также недостаточная прочность и неоптимальные текстурные характеристики.

Задачей изобретения является катализатор для дегидрирования алкилароматических и олефиновых углеводородов, обладающий высокой активностью, селективностью и прочностью.

Поставленная задача решается с помощью катализатора для дегидрирования олефиновых и алкилароматических углеводородов, включающего соединения железа, калия и промоторы: оксид натрия, оксид магния, оксид и карбонат кальция, оксид молибдена (VI), оксид церия (IV), в качестве соединений железа катализатор содержит ферриты калия и катализатор имеет следующее распределение пор по размерам: объем пор радиусом менее 5 нм составляет 9%, 5-20 нм - 21% и 20-50 нм -70%, а суммарный объем пор составляет 0,0057 см3/г и катализатор имеет следующий состав, мас. %:

Fe2O3 - 72,68;

К2O- 12,31;

СеO2 - 8,64;

СаСО3+СаО - 2,24;

MgO - 2,15;

МoО3 - 1,08;

Na2O - 0,91.

Предпочтительно по данным рентгенофазового анализа соединения железа в составе катализатора образуют фазы K2Fе22O34, K2Fe10O16 и KFеО2.

Предпочтительно в качестве предшественника соединений железа используют пигмент красный.

Техническим результатом является разработка катализатора для дегидрирования алкилароматических и олефиновых углеводородов, обладающего высокой активностью, селективностью и прочностью.

Предлагаемый железокалиевый катализатор дегидрирования представляет собой сложную многофазную систему на основе оксидов железа и калия, промотированных оксидами церия, магния, кальция, натрия и молибдена. В основе технологии лежит процесс получения катализаторов методом «сухого» смешения с последующим формированием активной фазы путем высокотемпературной обработки исходных компонентов.

Реакция дегидрирования олефиновых и алкилароматических углеводородов на железооксидном катализаторе протекает в диффузионной области и лимитируется процессами массопереноса в его пористой системе, то есть скоростями подвода реагентов и отвода продуктов реакции. Поэтому важным является формирование оптимальной пористой структуры катализатора, которая происходит на всех стадиях его синтеза, включая формование катализаторных масс.

Процесс приготовления железокалиевого катализатора дегидрирования включает в себя следующие технологические операции:

1) Подготовка исходных компонентов

В качестве исходных компонентов могут быть использованы оксид железа (III) - α-Fe2O3 (пигмент красный), а также соли активных компонентов, разлагающиеся при температурной обработке с образованием летучих продуктов, такие как калий углекислый технический (поташ), магний углекислый, церий (III) щавелевокислый десятиводный Се2(C2O4)3⋅10Н2О, а также кальций углекислый или микрокальцит, тетрагидрат парамолибдата аммония (аммоний молибденовокислый) (NH4)6Mo7O24⋅4H2O и натрий уксуснокислый трехводный CH3COONa⋅3Н2О.

2) Приготовление раствора водорастворимых компонентов (карбоната калия, ацетата натрия и парамолибдата аммония)

Приготовление водного раствора карбоната калия, ацетата натрия и парамолибдата аммония осуществляют при постоянном перемешивании при температуре не выше 80°С.

3) Приготовление смеси сухих нерастворимых в воде компонентов

Водорастворимые компоненты смешиваются в водной суспензии, нерастворимые компоненты смешиваются сухими. Химические процессы на стадии смешения не протекают.

Приготовление смеси сухих компонентов происходит параллельно приготовлению раствора. Заданные количества компонентов перемешивают в смесителе.

4) Приготовление катализаторной пасты

Необходимое количество водного раствора карбоната калия, ацетата натрия и аммония молибденовокислого подается в смеситель при постоянном перемешивании сухих компонентов. Загрузка и перемешивание компонентов в смесителе длится от 90 до 120 минут. Готовность катализаторной пасты к формованию определяется визуально, после чего производится отбор пробы на влажность.

5) Формование катализаторной пасты в экструдаты, сушка и прокаливание.

Готовая катализаторная паста с влажностью 12-15% формуется в гранулы в виде цилиндров или четырехлистников.

6) Сушка и прокаливание экструдатов

Полученные гранулы катализатора сушат в сушилке. В процессе сушки удаляется физически адсорбированная вода.

Высушенные гранулы катализатора далее подвергаются высокотемпературной обработке в электропечах при температуре 350°С - в течение 2 часов, 550°С - в течение 1 часа и 750°С - в течение 3 часов. Электропечь должна обеспечивать равномерное распределение температуры по слою катализатора.

В процессе высокотемпературной обработки при температурах выше 600°С в объеме катализатора протекают твердофазные реакции с образованием каталитически активной фазы - ферритов калия различного состава:

Fe2O3+K2CO3→2KFeO2+CO2↑

11Fe2O3+K2CO3→K2Fe22O34+CO2↑

5Fe2O3+K2CO3→K2Fe10O16+CO2↑

В ходе ферритообразования вьщеляется углекислый газ.

Используемые карбонат магния и оксалат церия при высоких температурах превращаются в оксиды магния и церия (IV), которые являются промотирующими добавками, усиливающие дегидрирующую активность катализатора. Превращения карбоната магния и оксалата церия протекают по следующим схемам:

MgCO3→MgO+CO2↑

Се(C2O4)3+O2→CeO2+6CO2↑

Продуктами реакции кроме оксидов магния и церия также является углекислый газ.

Карбонат кальция не меняет химического состава, но переходит в кристаллографическую модификацию кальцита, которая служит упрочняющей добавкой и повышает влагоустойчивость готового катализатора.

Парамолибдат аммония при температуре термообработки переходит в оксид молибдена, который является промотирующей добавкой, повышающей селективность катализатора. Превращение парамолибдата аммония протекает по схеме:

(NH4)6Mo7O24⋅4H2O→7МоО3+6NH3↑+7H2O

Отходами производства являются катализаторная пыль, сколы и крошки.

Катализатор может иметь следующий химический состав, мас. %:

Fe2O3 - 72,68; K2O - 12,31; CeO2 - 8,64; CaCO3+СаО - 2,24; MgO - 2,15; MoO3 - 1,08; Na2O - 0,91.

Сущность изобретения проиллюстрирована следующим примером.

Пример 1. Готовят раствор путем растворения карбоната калия, тригидрата ацетата натрия и тетрагидрата парамолибдата аммония в воде при нагревании до 80°С и постоянном перемешивании. В смесителе перемешивают сухую смесь оксида железа (III), карбоната магния, декагидрата оксалата церия (III) и карбоната кальция. Приготовленный водный раствор подают в смеситель при постоянном перемешивании. Готовность катализаторной пасты к формованию определяется визуально, после чего производится отбор пробы на влажность. Готовую катализаторную пасту с влажностью 12-15% формуют в гранулы в виде цилиндров или четырехлистников. Полученные гранулы катализатора сушат в сушилке. Высушенные гранулы катализатора далее подвергаются высокотемпературной обработке в электропечах при температуре 350°С - в течение 2 часов, 550°С - в течение 1 часа и 750°С - в течение 3 часов. Готовый катализатор имеет следующий химический состав, мас. %:

Fe2O3 - 72,68; K2O - 12,31; CeO2 - 8,64; CaCO3+СаО - 2,24; MgO - 2,15; MoO3 - 1,08; Na2O - 0,91.

Готовый катализатор - твердое вещество в виде гранул красно-коричневого цвета, в воде не растворимо, температура плавления выше 1300°С.

Удельная поверхность катализатора составляет 2,65 м2/г.

Полученный катализатор обладает пористой структурой (таблица 1), оптимальной для процесса дегидрирования олефиновых и алкилароматических углеводородов, протекающего в диффузионной области. Оптимальной для катализатора является область радиусов пор в диапазоне 15-50 нм, так как протекание процесса в порах заданного размера позволяет лимитировать как скорости подвода реагентов к активным центрам катализатора, так и отвода продуктов реакции из его пористой системы и тем самым регулировать активность и селективность. В пористой структуре катализатора минимизировано количество пор с радиусом менее 20 нм, поскольку проведение процесса дегидрирования в этой области пор сопровождается снижением селективности процесса в результате возникновения диффузионных затруднений и протекания вторичных процессов на поверхности катализатора. Большое количество пор с радиусом более 50 нм также нежелательно в связи с уменьшением активности катализатора из-за ускорения процессов массопереноса.

Удельную поверхность определяли методом БЭТ по адсорбции азота.

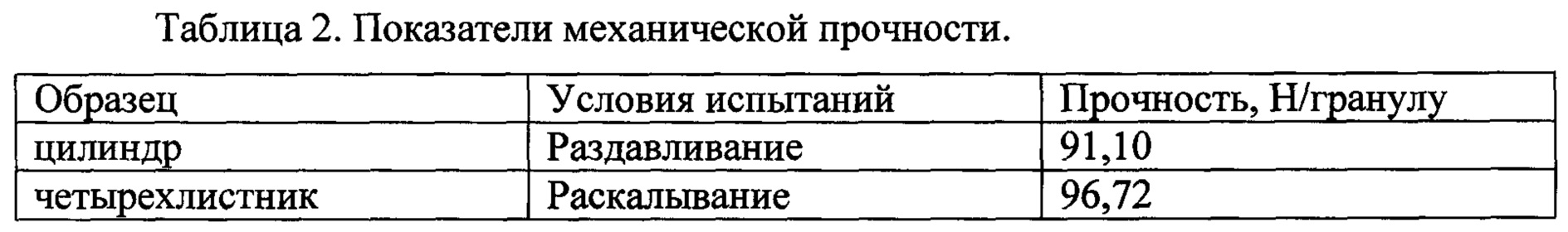

Определение механической прочности образцов катализаторов проводили на приборе измерения прочности катализатора ПК-21. В качестве показателя, характеризующего прочность на раздавливание, принято усилие, которое необходимо приложить к грануле катализатора для ее разрушения.

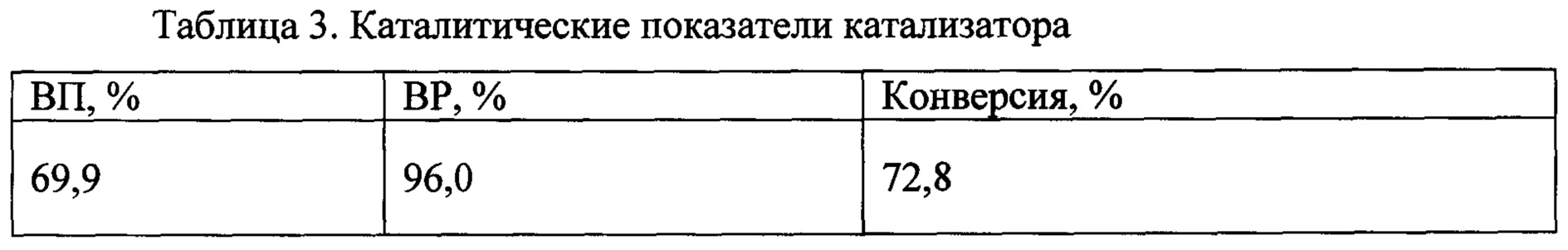

В качестве показателей, характеризующих активность катализатора (таблица 3), приняты выход целевого продукта на пропущенные углеводороды (ВП) и конверсия этилбензола. В качестве показателя, характеризующего селективность катализатора, принят выход целевого продукта на разложенные углеводороды (BP).

Реакцию дегидрирования этилбензола проводили в реакторе проточного типа со стационарным слоем катализатора. Температура в середине слоя катализатора 600°С. Соотношение сырье : пар=1:2 (масс.). Скорость подачи сырья 1 ч-1.

По данным рентгенофазового анализа соединения железа в составе катализатора образуют фазы K2Fe22O34, K2Fe10O16 и KFeO2. Увеличение селективности полученного катализатора обусловлено дезактивацией наиболее сильных льюисовских кислотных центров - катионов железа Fe3+, локализованных на поверхности кристаллитов оксида железа, обладающих повышенной крекирующей активностью.