Результат интеллектуальной деятельности: Способ изготовления керамической оболочки для литья лопаток (варианты)

Вид РИД

Изобретение

Изобретение относится к области двигателестроения, а именно к способам изготовления керамических оболочек для литья лопаток из жаропрочных металлических сплавов для газотурбинных двигателей (ГТД).

Технология получения литых лопаток ГТД характеризуется большим количеством технологических переделов, высокими трудозатратами, необходимостью производства сложной оснастки для использования на различных этапах производства. При этом технология предназначена для серийного и крупносерийного производства в связи с использованием дорогостоящих многоразовых форм для изготовления оболочек.

Известен способ изготовления керамической оболочки для литья лопаток, заключающийся в том, что последовательно методами механической обработки производят металлические формы для изготовления оболочки и стержня, затем отдельно формируют керамический стержень методом шликерного формования (Металлы и сплавы. Справочник под редакцией Ю.П. Солнцева, НПО «Профессионал», СПб, 2003). Далее формируют выплавляемую или выжигаемую модель, помещая в металлическую форму, предназначенную для изготовления наружной оболочки, изготовленный керамический стержень, запрессовывают в форму модельный состав, затем после его затвердевания и удаления металлической формы создают керамическую оболочку путем многократного погружения в керамическую суспензию и нанесения огнеупорного керамического порошка с последующей сушкой перед нанесением следующего слоя, после чего выжигают модель.

Существенным недостатком известного технического решения является длительный трудоемкий процесс, сопряженный с большими затратами на производство.

Известен способ изготовления керамической оболочки для литья лопаток, заключающийся в изготовлении силиконовой оболочки, заливки в нее воска, покрытии восковок керамикой и удалении воска (Известия Самарского научного центра Российской академии наук, т.18, №4(6), 2016, с. 1168-1172). Известное техническое решение позволяет снизить стоимость и трудоемкость изготовления керамической оболочки для литья лопаток за счет исключения механических операций по изготовлению металлической формы.

Существенным недостатком известного технического решения является недостаточная геометрическая точность изготовления оболочки, что снижает возможность использования отливок лопаток.

Известен способ изготовления керамической оболочки для литья лопаток, заключающийся в изготовлении выплавляемой модели, керамического стержня, размещаемого в модели, пористой прослойки, закрепленной на верхнем знаке стержня, послойном нанесении на модель керамической оболочки, удалении модели и окончательном обжиге оболочки (RU 2660554, 2018). В известном техническом решении пористая прослойка содержит материал, который выгорает при обжиге, что обеспечивает компенсацию разности расширений формы и стержня в процессе заливки металла в керамическую оболочку и получение заданной толщины пера лопатки.

Существенным недостатком известного технического решения является сложность последующего удаления стержня из отливки, поскольку плотность интегрального стержня должна быть значительно меньше плотности оболочки.

Известен способ изготовления объемных изделий из порошкового материала, заключающийся в формировании внешней оболочки и внутренней полости оболочки путем послойного спекания лазером слоев (RU 2614291, 2017). В известном техническом решении предварительно осуществляют последовательное формирование и спекание слоев внешних стенок оболочки, после чего удаляют не спекшийся материал, формируют внутреннюю полость изделия путем заполнения другим материалом внутренней полости на высоту сформированной группы слоев внешних стенок и осуществляют спекание материала внутренней полости на всю глубину. При этом для изготовления внешней оболочки и внутренней полости оболочки могут применятся материалы различающегося состава, внешнюю оболочку и внутреннюю ее полость формируют в различных энергетических режимах.

Существенным недостатком известного технического решения является сложность его использования при изготовления керамической оболочки для литья лопаток в связи с необходимостью применения материалов различающегося состава для обеспечения различной пористости оболочки и стержня и связанная с этим необходимость формирования оболочки и стержня на различных энергетических режимах работы лазера.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является способ изготовления керамической оболочки для литья лопаток, заключающийся в том, что одновременно выполняют форму для изготовления оболочки и интегрированный в форму стержень методом трехмерной печати путем последовательного нанесения и отверждения слоев огнеупорного керамического материала со связующим (http://ddm.me.gatech.edu/page8/page8.html). В известном техническом решении послойное отверждение огнеупорного материала осуществляют методом фотополимеризации. Для обеспечения прочности в процессе заливки металла толщина стенок оболочки должна быть не менее 7,0 мм и иметь около 99% от плотности керамического материала. В процессе обжига в специальных печах осуществляется удаление связующего из керамического материала. Обжиг оболочки при наличии интегрированного в нее стержня, изготовленной методом фотополимеризации, приводит к растрескиванию оболочки. При изготовлении оболочки с толщиной стенок не превышающей 5,0 мм растрескивание не происходит, однако использование такой оболочки невозможно, поскольку она не обладает достаточной прочностью при теплосменах в процессе заливки металла и последующего охлаждения. Кроме того, для обеспечения последующего удаления из отливки стержня методом выщелачивания (или каким-либо другим методом) плотность интегрального стержня должна быть значительно меньше плотности оболочки. Поскольку в процессе послойной печати используется однородный керамический материал, то при одновременной печати и отверждении оболочки и стержня плотность конструкции оказывается одинаковой.

Таким образом, существенным недостатком известного технического решения является низкое качество керамических оболочек со стенками толщиной не менее 7,0 мм из-за склонности материала к растрескиванию в процессе удаления связующего и обжиге, что может привести к браку при литье лопаток, и одинаковая плотность материала оболочки и интегрированного стержня.

Техническая проблема заключается в повышении надежности способа изготовления керамической оболочки, включающей интегрированный в оболочку стержень.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в повышении трещиностойкости формы для изготовления керамической оболочки в процессе обжига, обеспечении достаточной прочности оболочки в условиях теплосмен в процессе заливки и охлаждения металла и переменного уровня пористости материала оболочки и интегрированного в нее стержня.

Указанный технический результат по первому варианту достигается за счет того, что в способе изготовления керамической оболочки для литья лопаток одновременно выполняют форму для изготовления оболочки и интегрированный в форму стержень методом трехмерной печати путем последовательного нанесения и отверждения слоев огнеупорного керамического материала со связующим, причем форму выполняют тонкостенной, с толщиной стенок не превышающей 5,0 мм, а последовательное отверждение слоев осуществляют путем спекания лазером, удаляют связующее огнеупорного керамического материала нагревом формы и стержня и осуществляют обжиг, при котором обеспечивают переменный уровень пористости тонкостенной формы и стержня за счет неравномерного нагрева, затем изготавливают керамическую оболочку с заданной толщиной стенок путем по меньшей мере однократного погружения тонкостенной формы в керамическую суспензию, нанесения огнеупорного керамического материала на внешнюю поверхность тонкостенной формы и последующей сушки слоя материала.

Указанный технический результат по второму варианту достигается за счет того, что в способе изготовления керамической оболочки для литья лопаток одновременно выполняют форму для изготовления оболочки и интегрированный в форму стержень методом трехмерной печати путем последовательного нанесения и отверждения слоев огнеупорного керамического материала со связующим, причем форму выполняют тонкостенной, с толщиной стенок не превышающей 5,0 мм, а последовательное отверждение слоев осуществляют путем спекания лазером, обеспечивают переменный уровень пористости тонкостенной формы и стержня за счет неполного отверждения внутренней структуры слоев материала стержня лазером при осуществлении трехмерной печати, удаляют связующее огнеупорного керамического материала нагревом формы и стержня и осуществляют обжиг, затем изготавливают керамическую оболочку с заданной толщиной стенок путем по меньшей мере однократного погружения тонкостенной формы в керамическую суспензию, нанесения огнеупорного керамического материала на внешнюю поверхность тонкостенной формы и последующей сушки слоя материала.

Существенность отличительных признаков способа изготовления керамической оболочки для литья лопаток по первому и второму вариантам подтверждается тем, что:

- выполнение формы для изготовления оболочки тонкостенной, с толщиной стенок не превышающей 5,0 мм, осуществление последовательного отверждения слоев путем спекания лазером, удаление связующего огнеупорного керамического материала нагревом формы и стержня, осуществление обжига и изготовление керамической оболочки с заданной толщиной стенок путем по меньшей мере однократного погружения тонкостенной формы в керамическую суспензию, нанесения огнеупорного керамического материала на внешнюю поверхность тонкостенной формы и последующей сушки слоя материала позволяют повысить трещиностойкость формы для изготовления оболочки в процессе обжига, обеспечить достаточную прочность оболочки в условиях теплосмен в процессе заливки и охлаждения металла;

- неравномерный нагрев в процессе осуществления обжига по первому варианту позволяет обеспечить переменный уровень пористости тонкостенной формы и стержня, что приводит к обеспечению переменного уровня пористости материала керамической оболочки и интегрированного в нее стержня;

- неполное отверждение внутренней структуры слоев материала стержня лазером при осуществлении трехмерной печати по второму варианту позволяет обеспечить переменный уровень пористости тонкостенной формы и стержня, что приводит к обеспечению переменного уровня пористости материала керамической оболочки и интегрированного в нее стержня.

Настоящее изобретение поясняется следующим подробным описанием способов изготовления керамической оболочки для литья лопаток со ссылкой на иллюстрации, где:

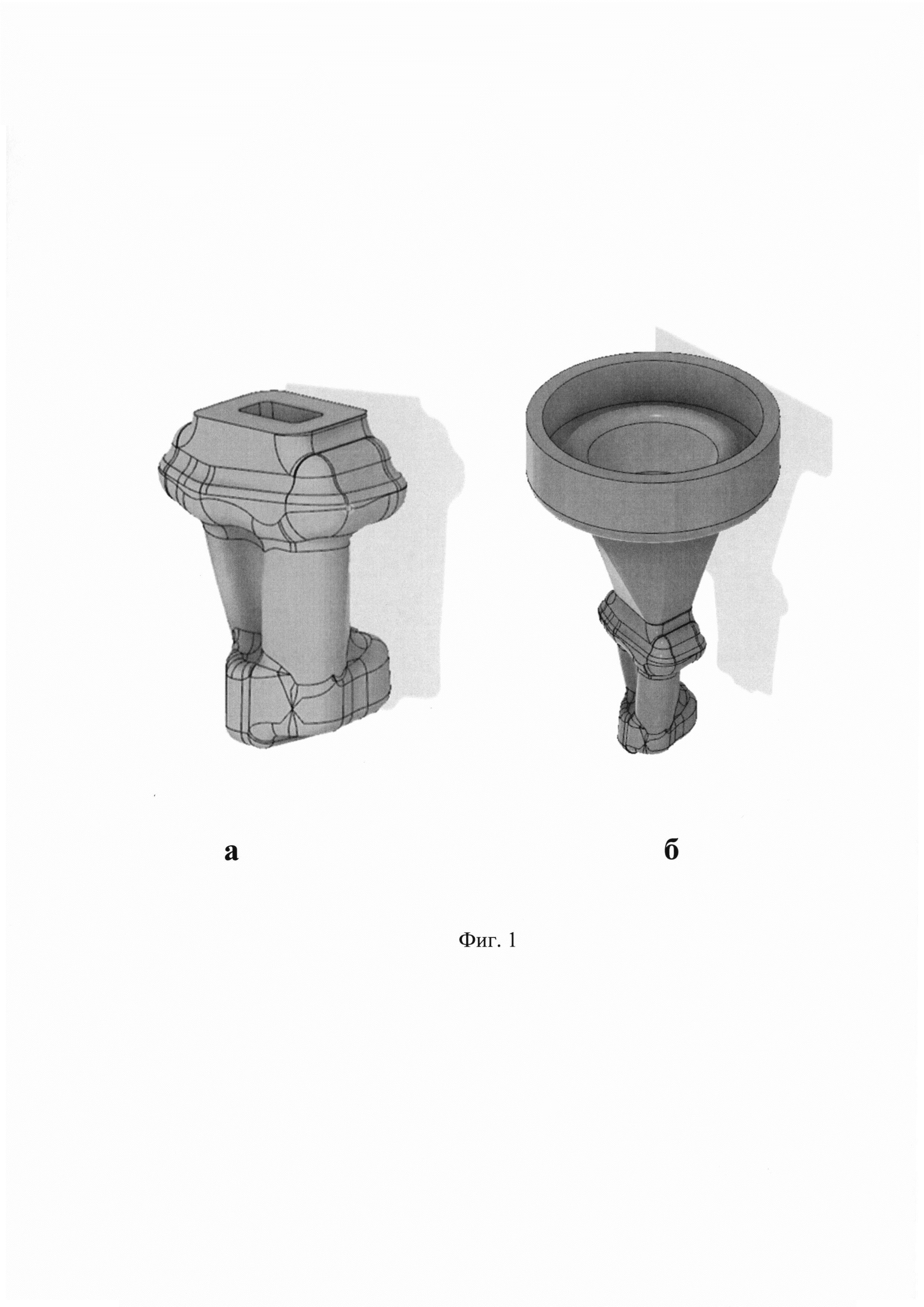

- на фиг. 1 представлена 3D модель выполнения оболочки (а) и 3D модель выполнения оболочки с литниковой системой для одной лопатки (б);

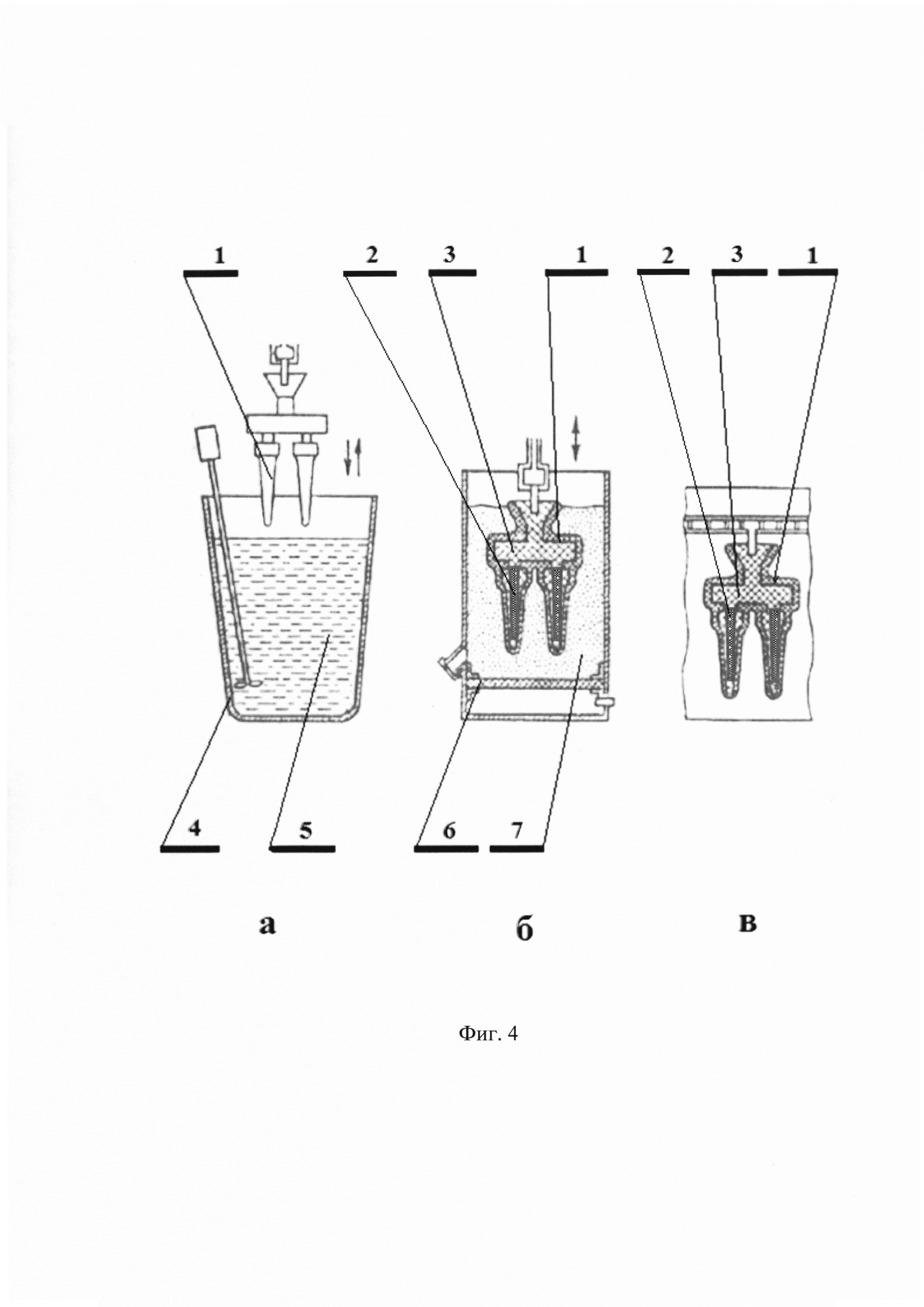

- на фиг. 2 представлена схема выполнения первого варианта изготовления керамической оболочки с полостью для заливки металла;

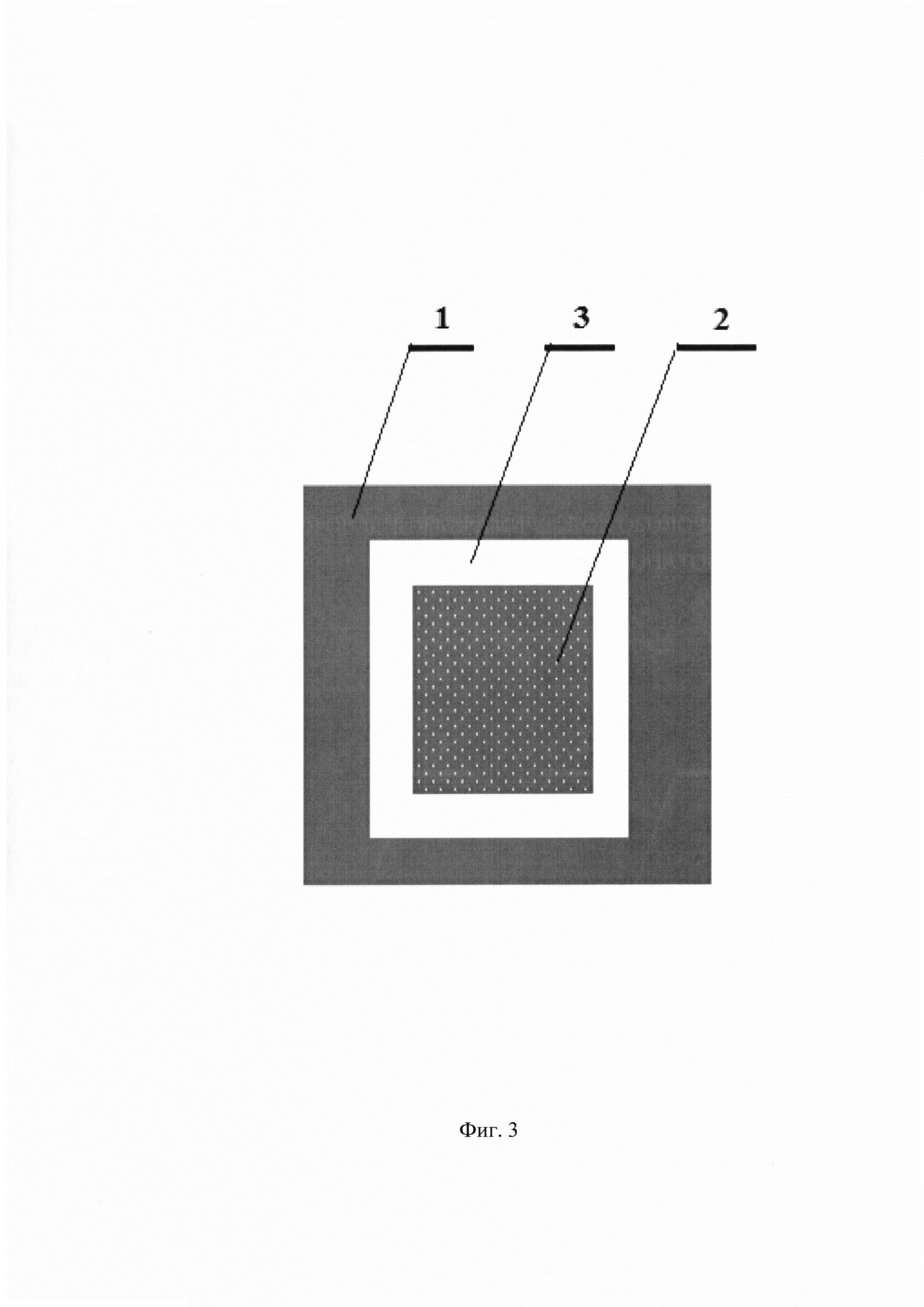

- на фиг. 3 представлена схема выполнения второго варианта изготовления керамической оболочки с полостью для заливки металла;

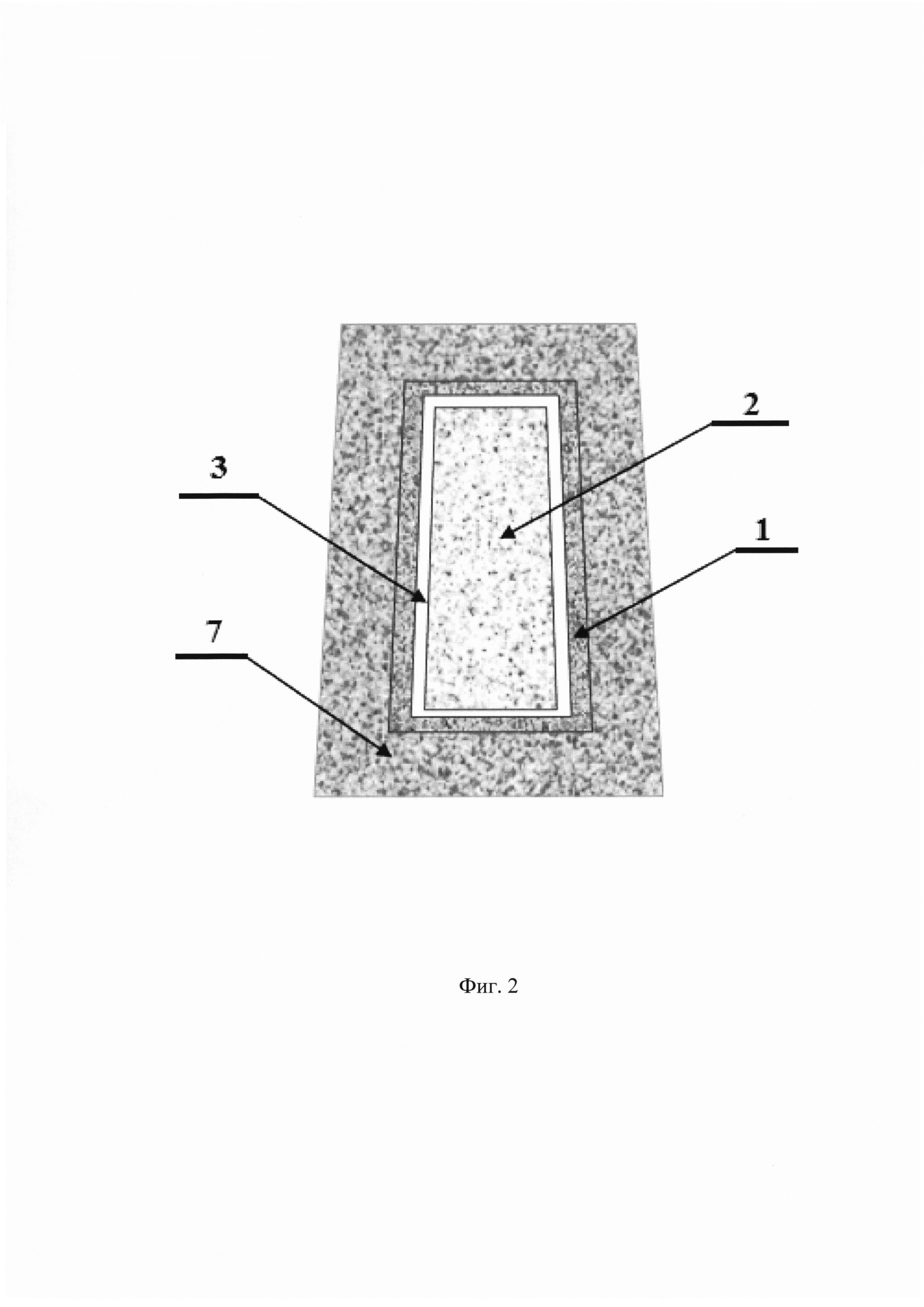

- на фиг. 4 представлена схема нанесения суспензии на поверхность тонкостенной формы (а), нанесение на тонкостенную форму огнеупорного керамического материала в коробе (б) и сушки слоя материала (в).

На фиг. 2-4 приняты следующие обозначения:

1 - тонкостенная форма;

2 - стержень;

3 - полость для заливки металла;

4 - ванна;

5 - керамическая суспензия;

6 - короб;

7 - огнеупорный керамический материал.

Предварительно перед изготовлением керамической оболочки на основе исходной 3D модели лопатки осуществляют проектирование 3D модели отливки лопатки с учетом литейной усадки металла и припусков на механическую обработку по контактным поверхностям и создают 3D модель оболочки (см. фиг. 1а) для трехмерной печати из выбранного керамического материала с учетом требований и ограничений технологии 3D-печати, усадки после окончательного обжига на основе выбора остаточной пористости и с учетом удовлетворения условий прочности при изгибе для предотвращения растрескивания в процессе заливки жаропрочного сплава. При этом в 3D модели оболочки предусматривают место крепления к модельно-литейному блоку и проектируют литниковую систему (см. фиг. 1б). Затем разрабатывают аддитивный технологический процесс, обеспечивающий изготовление оболочки с заданными параметрами плотности (от 85 до 99,6% от плотности материала оболочки), прочности при изгибе (от 8 до 11 МПа) в температурном интервале от 1300 до 1350°С и геометрическими размерами. Трехмерную печать осуществляют с использованием технологий, обеспечивающих контроль уровня пористости и необходимый уровень прочности материала как в холодном, так и в горячем состоянии, а также заданные к отливке требования точности и шероховатости. Такими свойствами обладают технологии стереолитографии (ceramic SLA), а также 3D-принтеры, основанные на технологии Digital Light Projection (ceramic DLP), обеспечивающие печать изделий из керамических материалов. При изготовлении керамической оболочки учитывают свойства основного (наружного) материала оболочки при условии обеспечения стойкости к возникновению трещин в процессе обжига тонкостенной формы и прочности оболочки при изготовлении лопаток в процессе заливки жидкого металла, которая происходит при температуре примерно 1600°C с перегревом 80-100°С, со скоростью отливки до 100°С/сек и скоростью кристаллизации 104-105°С/с. Для компенсации изменения физических размеров оболочки и отливок лопаток, связанных с усадкой керамического материала оболочки, кристаллизацией и охлаждением жаропрочного сплава в оболочке, учитывают припуски по контактным поверхностям в 1 мм на механическую обработку, 0,6 мм по высоте гребешков и коэффициент 1,9% усадки металла.

Способ по первому варианту реализуют следующим образом.

Одновременно методом трехмерной печати путем последовательного нанесения и отверждения слоев смеси огнеупорного керамического материала со связующим выполняют форму 1 для изготовления оболочки и интегрированный в форму стержень 2 с образованием полости 3 для заливки металла (см. фиг. 2). При этом форму 1 выполняют тонкостенной, с толщиной стенок не более 5,0 мм. В процессе изготовления не допускается образование острых внешних и внутренних углов, создающих концентраторы напряжений и приводящих к возникновению трещин. Последовательное отверждение слоев огнеупорного керамического материала осуществляют путем спекания лазером в процессе их нанесения. При этом получают одинаковую плотность керамического материала соответствующих слоев стержня 2 и тонкостенной формы 1. После спекания слоев керамического материала удаляют связующее путем нагрева тонкостенной формы 1 с интегрированным стержнем 2, затем осуществляют их обжиг. В процессе обжига обеспечивают переменный уровень пористости интегрированного стержня 2 (от 20 до 30%) и тонкостенной формы 1 (в пределах 1%) неравномерным нагревом за счет подбора режимов и расположения тонкостенной формы 1 с интегрированным стержнем 2 в печи. После обжига изготавливают керамическую оболочку с заданной толщиной стенок для литья лопаток. Для этого по меньшей мере однократно погружают тонкостенную форму 1 в ванну 4 с керамической суспензией 5 (см. фиг. 4а), устанавливают форму 1 в короб 6 для нанесения огнеупорного керамического материала 7 на ее внешнюю поверхность (см. фиг. 4б), причем материал 7 играет роль верхних слоев изготавливаемой оболочки, и осуществляют последующую сушку слоя материала 7 (см. фиг. 4в). В случае необходимости аналогичным образом осуществляют нанесение последующих слоев до получения керамической оболочки с заданной толщиной стенок. Способ позволяет повысить трещиностойкость формы для изготовления оболочки в процессе обжига, обеспечить достаточную прочность оболочки в условиях теплосмен в процессе заливки и охлаждения металла при переменном уровне пористости материала оболочки и интегрированного в нее стержня.

Способ по второму варианту реализуют следующим образом.

Аналогично с первым вариантом одновременно методом трехмерной печати путем последовательного нанесения и отверждения слоев смеси огнеупорного керамического материала со связующим выполняют форму 1 для изготовления оболочки и интегрированный в форму стержень 2 с образованием полости 3 для заливки металла. При этом форму 1 выполняют тонкостенной, с толщиной стенок не более 5,0 мм. В процессе изготовления не допускается образование острых внешних и внутренних углов, создающих концентраторы напряжений и приводящих к возникновению трещин. Последовательное отверждение слоев огнеупорного керамического материала осуществляют путем спекания лазером в процессе их нанесения. При этом переменный уровень пористости интегрированного стержня 2 и тонкостенной формы 1 обеспечивают неполным отверждением внутренней структуры слоев материала стержня 2 лазером при осуществлении трехмерной печати. Для этого задают переменное расположение неотверждаемых участков слоев с интервалом между участками в несколько микрон (см. фиг. 3). После спекания слоев керамического материала удаляют связующее путем нагрева тонкостенной формы 1 с интегрированным стержнем 2, осуществляют их обжиг, а затем изготавливают керамическую оболочку для литья лопаток. Для этого по меньшей мере однократно погружают тонкостенную форму 1 в ванну 4 с керамической суспензией 5 (см. фиг. 4а), устанавливают форму 1 в короб 6 для нанесения огнеупорного керамического материала 7 на ее внешнюю поверхность (см. фиг. 4б), причем материал 7 играет роль верхних слоев изготавливаемой оболочки, и осуществляют последующую сушку слоя материала 7 (см. фиг. 4в). В случае необходимости аналогичным образом осуществляют нанесение последующих слоев до получения керамической оболочки с заданной толщиной стенок. Способ позволяет повысить трещиностойкость формы для изготовления оболочки в процессе обжига, обеспечить достаточную прочность оболочки в условиях теплосмен в процессе заливки и охлаждения металла при переменном уровне пористости материала оболочки и интегрированного в нее стержня.

Предложенные способы изготовления керамических оболочек обеспечивают требуемые характеристики прочности при изгибе в условиях теплосмен в процессе заливки и охлаждения металла при изготовлении отливок полых лопаток.

Таким образом, выполнение тонкостенной формы, с толщиной стенок не превышающей 5,0 мм, отверждение слоев огнеупорного керамического материала путем их спекания лазером, обеспечение после удаления связующего переменного уровня пористости тонкостенной формы и стержня путем их неравномерного нагрева в процессе обжига в первом варианте реализации способа или путем неполного отверждения внутренней структуры материала стержня лазером при осуществлении трехмерной печати во втором варианте реализации способа, создание после обжига керамической оболочки с заданной толщиной стенок путем по меньшей мере однократного погружения тонкостенной формы в керамическую суспензию, нанесения огнеупорного керамического материала на внешнюю поверхность тонкостенной формы и последующей сушки слоя материала позволяет повысить трещиностойкость формы для изготовления оболочки в процессе обжига, обеспечить достаточную прочность оболочки в условиях теплосмен в процессе заливки и охлаждения металла и переменный уровень пористости материала оболочки и интегрированного в нее стержня, повышая надежность способов изготовления керамических оболочек в целом.