Результат интеллектуальной деятельности: СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к металлургической промышленности, а именно к химико-термической обработке поверхности изделий из титановых сплавов, и может быть использовано при изготовлении деталей двигателей, в медицине и деталей других отраслях промышленности, работающих в условиях изнашивания.

Известен способ низкотемпературного азотирования в плазме несамостоятельного дугового разряда низкого давления технически чистого титана ВТ1-0 (патент РФ 2434075, С23С 8/24. 23.03.2010), который проводят при следующем режиме: вакуумная камера откачивается до давления р=2⋅102 Па, затем через катодную полость подается рабочий газ (Ar, N2). После этого подается напряжение ~70 В на разрядный промежуток. В результате чего происходит зажигание диффузионной дуги низкого давления с накаленным катодом. В качестве плазмообразующей смеси используется смесь газов азот-аргон. Азотирование выполняется при температуре ~420°С.

Недостатками данного способа являются:

- Ухудшение качества поверхности в связи с тем, что при проведении процесса в данном типе разряда возможно попадание продуктов эрозии катода на поверхность обрабатываемых изделий;

- Неравномерное распределение плотности ионного тока, что приводит к неравномерному азотированию длинномерных деталей.

Известен способ низкотемпературного ионного азотирования стальных деталей (патент РФ 2664106, С23С 8/38. 09.01.2017), который включает катодное распыление, вакуумный нагрев изделия в плазме тлеющего разряда, состоящей из смеси азотосодержащего и инертного газов до температуры 430°С, причем сначала осуществляют поверхностную интенсивную пластическую деформацию посредством ультразвуковой обработки поверхности стального изделия с подачей инструмента S=2 м/мин, рабочей частотой f=22 кГц и частотой вращения детали N=30 об/мин.

Недостатками данного способа являются:

- дорогостоящий метод создания ультрамелкозернистой структуры;

- в газовой смеси используется 30% добавка водорода, что приведет к охрупчиванию поверхностного слоя.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ низкотемпературного ионного азотирования титановых сплавов с постоянной прокачкой газовой смеси (патент РФ 2687616, С23С 8/36. 09.04.2018), который проводят при следующем режиме: изделия из титанового сплава загружаются в вакуумную камеру и подключаются к отрицательному электроду (катоду), производится эвакуация воздуха из вакуумной камеры, проводят ионную чистку затем азотирование проводят в тлеющем разряде при температуре 400-450°С с постоянной прокачкой, при которой откачивают аргон из вакуумной камеры и одновременно подают в нее упомянутую газовую смесь для поддержания в ней давления 300 Па, при этом в качестве упомянутой газовой смеси подают газовую смесь, содержащую 20 мас. % азота и 80 мас. % аргона.

Недостатком прототипа является относительно низкая скорость насыщения при данных температурах и соответственно невысокая износостойкость поверхности.

Задачей предлагаемого изобретения является повышение эффективности процесса низкотемпературного ионного азотирования титановых сплавов.

Техническим результатом является повышение скорости роста и толщины упрочненного слоя при низкотемпературном ионном азотировании титановых сплавов, и как следствие повышение износостойкости поверхности.

Задача решается, а технический результат достигается тем, что в способе низкотемпературного ионного азотирования изделий из титановых сплавов, включающем подачу в вакуумную камеру с упомянутыми изделиями плазмообразующей газовой смеси, содержащей азот и аргон, в отличие от прототипа, перед азотированием проводят равноканальное угловое прессование с формированием ультрамелкозернистой структуры, при котором заготовку нагревают до 600°С и подвергают шести циклам прессования в оснастке, имеющей два канала с углом пересечения 120°, при этом после каждого цикла заготовку поворачивают вокруг продольной оси на 90°, а азотирование проводят в тлеющем разряде при температуре 400-450°С.

Эффективность процесса ионного азотирования определяется временем, необходимым для получения упрочненного слоя заданной толщины. Время выдержки в свою очередь зависит от температуры процесса, с повышением температуры азотирования увеличивается скорость роста упрочненного слоя, т.к. азотирование является, как и любой диффузионный процесс, термически активируемым [Панайоти И.А., Соловьев Г.В. Ионное азотирование стареющих (α+β)-сплавов титана // МиТОМ. 1996. №5. С. 28-31]. Однако увеличение температуры процесса приводит к структурным изменениям в материале, что приводит к ухудшению механических свойств и происходит коробление тонкостенных деталей.

Однако скорость диффузии можно повысить за счет создания ультрамелкозернистой (УМЗ) и нанокристаллической структуры в материале методами интенсивной пластической деформации (ИПД). Связано это с тем, что диффузия азота идет в основном по границам зерен, а также дефекты, созданные при ИПД на границах зерен, оказывают каталитическое действие. Также создание УМЗ структуры повышает механические свойства титановых сплавов [Семенова И.П., Рааб Г.И., Валиев Р.З. Наноструктурные титановые сплавы: новые разработки и перспективы применения // Российские нанотехнологии. - 2014. - Т. 9. - №. 5-6. - С. 84-95.]. Таким образом получение предварительно УМЗ структуры позволит не только интенсифицировать процесс азотирования, но и повысить механические и эксплуатационные свойства основы материала изделий из титановых сплавов.

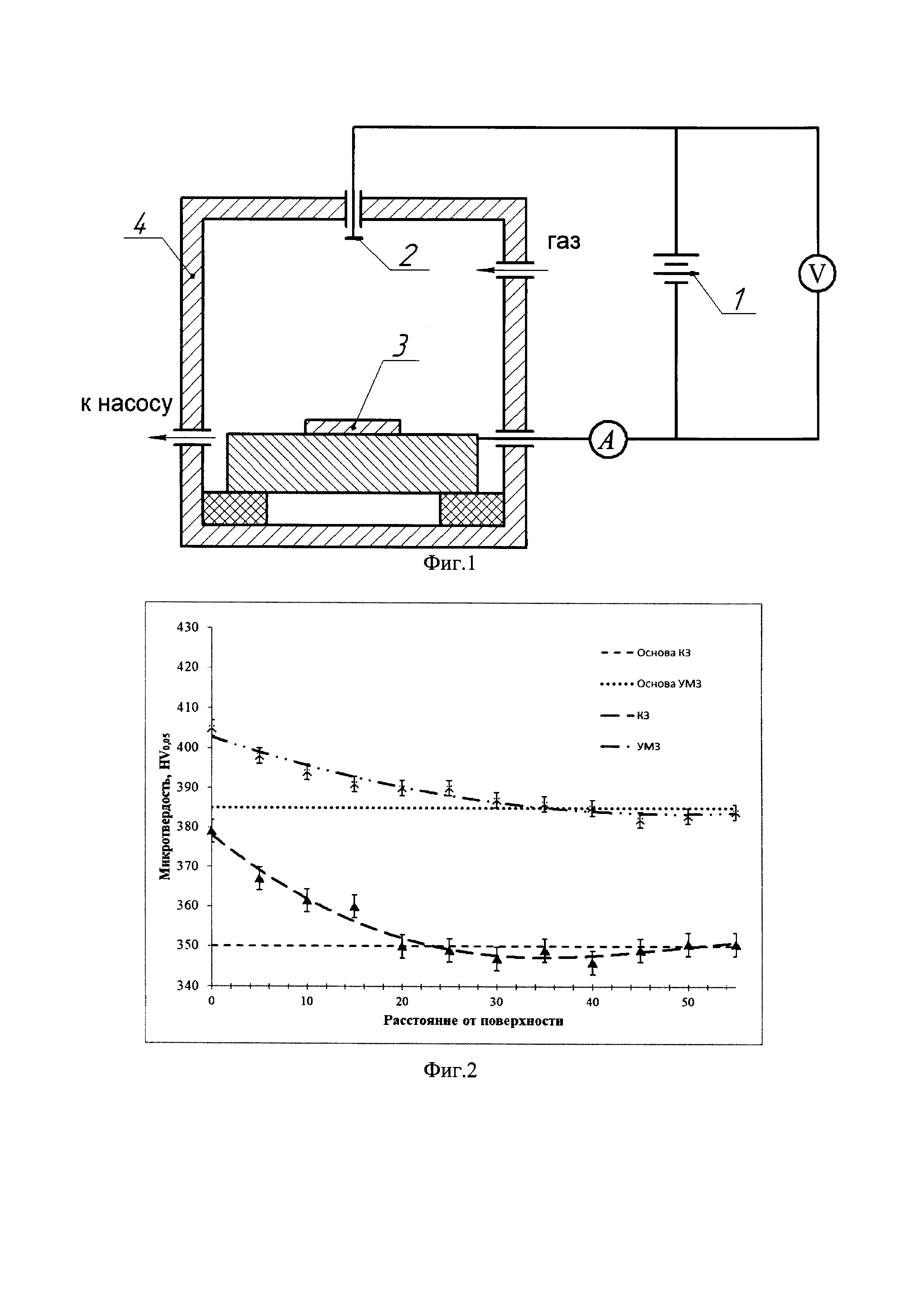

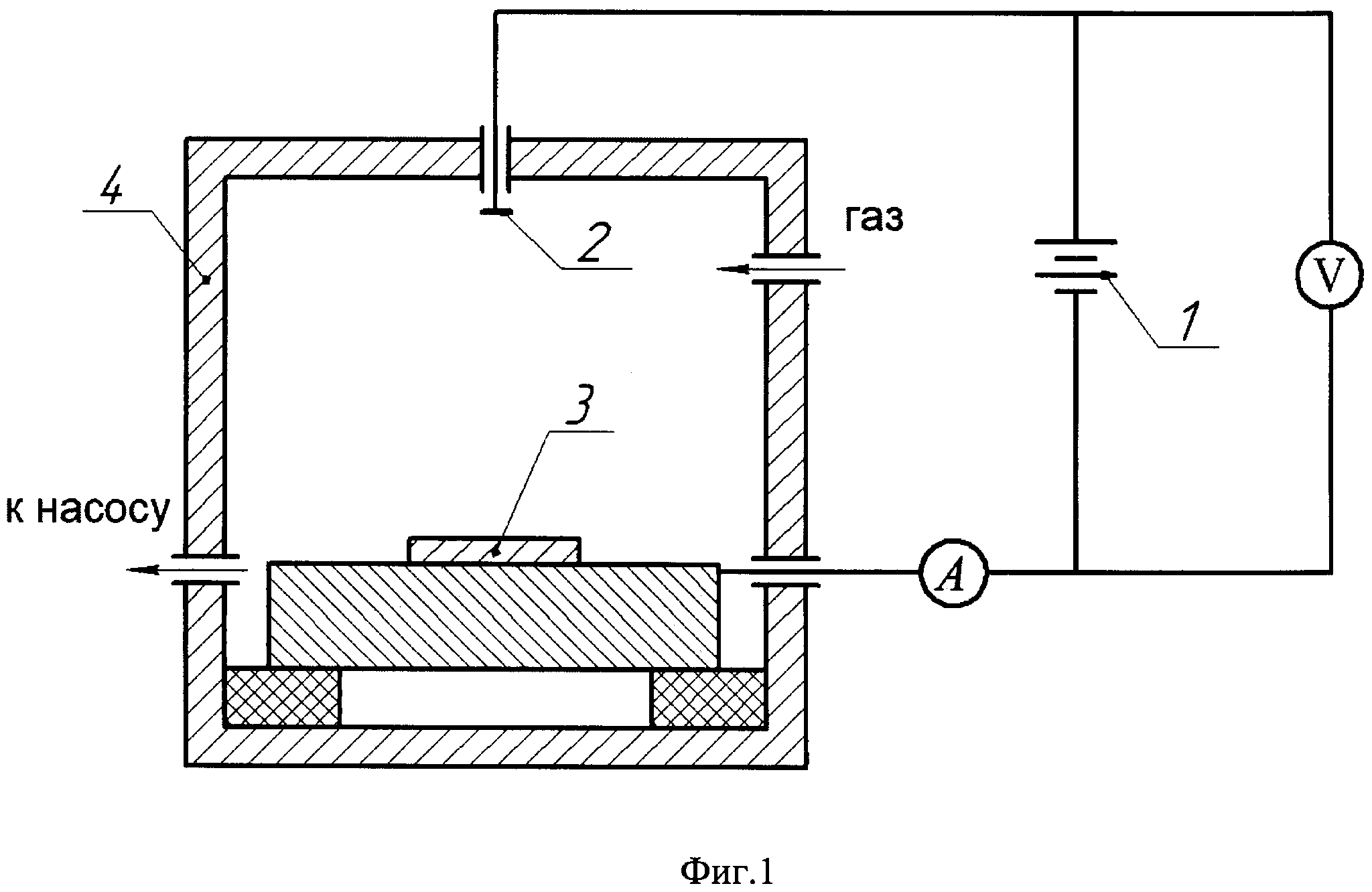

Существо изобретения поясняется чертежами, на фиг. 1 изображена схема реализации способа низкотемпературного ионного азотирования титановых сплавов. На фиг. 2 приведен график изменения микротвердости по глубине азотированного слоя после ионного азотирования в тлеющем разряде.

Пример конкретной реализации способа.

Способ осуществляется с помощью установки, содержащей источник питания 1, электрод-анод 2, обрабатываемую деталь (катод) 3, вакуумную камеру 4. Предварительно УМЗ структуру получали методом равноканального углового прессования (РКУП). Заготовку нагревали до температуры 600°С и подвергали прессованию в оснастке, которая имела два канала круглого сечения с углом пересечения 120°, заготовку после каждого цикла поворачивают на 90° вокруг продольной оси, всего было 6 циклов прессования. В вакуумной камере 4 (фиг. 1) деталь подключают к отрицательному электроду (катоду) 2, герметизируют вакуумную камеру 4 и откачивают воздух до давления 10 Па. После эвакуации воздуха камеру продувают аргоном в течение 2-5 мин при давлении ~1330 Па, затем откачивают вакуумную камеру 4 до давления 20-30 Па, подают на электроды анод 2 и катод (деталь) 3 разность потенциалов с помощью источника питания 1 и зажигают тлеющий разряд. При напряжении 800-900 В осуществляется катодное распыление. После 5-10-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, включают форвакуумный насос и откачивают аргон из вакуумной камеры, далее не отключая откачку, напускают рабочий газ. Процесс ионного азотирования проводят с постоянной прокачкой, т.е. форвакуумный насос работает в течении всего процесса обработки. Одновременно с этим включают регулятор расхода газа, который подает рабочий газ в вакуумную камеру 4 в необходимом соотношении для поддержания давления 160 Па. В качестве рабочего газа используется газовая смесь азота, аргона (N2 15%+Ar 85%). Азотирование в тлеющем разряде производят при р=160 Па, I=0,9 А, U=540 В в течение 3 ч и температуре 450°С. После обработки изделие охлаждают вместе с вакуумной камерой 4 под вакуумом. На фиг. 2 приведен график изменения микротвердости по глубине азотированного слоя после ионного азотирования в тлеющем разряде. Два образца были проазотированны при одинаковых режимах, отличием было то, что в первом случае структура была в крупнозернистом (КЗ), а во втором УМЗ состоянии. Как видно из фиг. 2 для образца с УМЗ структурой поверхностная микротвердость выше и снижение микротвердости до уровня значений основы более равномерное. Глубина упрочненного слоя для КЗ структуры составило -20 мкм, а для УМЗ структуры ~ 30 мкм, что свидетельствует об ускоренной кинетике роста упрочненного слоя.

Предлагаемый способ низкотемпературного ионного азотирования титановых сплавов позволяет интенсифицировать процесс диффузии азота в материал, а также повысить механические и эксплуатационные свойства.

Способ низкотемпературного ионного азотирования изделий из титановых сплавов, включающий подачу в вакуумную камеру с упомянутыми изделиями плазмообразующей газовой смеси, содержащей азот и аргон, отличающийся тем, что перед азотированием проводят равноканальное угловое прессование с формированием ультрамелкозернистой структуры, при котором заготовку нагревают до 600°С и подвергают шести циклам прессования в оснастке, имеющей два канала с углом пересечения 120°, при этом после каждого цикла заготовку поворачивают вокруг продольной оси на 90°, а азотирование проводят в тлеющем разряде при температуре 400-450°С.