ОРТОПЕДИЧЕСКАЯ ПОРОПЛАСТОВАЯ СТЕЛЬКА

Вид РИД

Изобретение

Настоящее изобретение относится к ортопедическим поропластовым стелькам, в частности, к ортопедическим поропластовым стелькам, которые изготавливают путем вспенивания в процессе реакционного литья под давлением. Кроме того, настоящее изобретение относится, в частности, к поропластовым стелькам с ортопедическим стоповым ложем, созданным на верхней стороне стельки путем вспенивания в процессе реакционного литья под давлением. Предложенная стелька или предложенный способ изготовления такой стельки дополнительно содержит нижнее покрытие, и, в некоторых случаях, верхнее покрытие для улучшения комфорта при ношении. Кроме того, предложенная стелька по пункту 1 формулы изобретения содержит сердцевину, изготовленную методом литья под давлением и придающую устойчивость указанной стельке.

Из уровня техники известно, что типовые поропластовые стельки с сердцевиной, придающей устойчивость подошве, часто изготавливают, в соответствии с ограничительной частью пункта 1 формулы изобретения, путем вспенивания в процессе реакционного литья под давлением, причем заранее подготовленную сердцевину вкладывают в форму для вспенивания в процессе реакционного литья под давлением и фиксируют в данной форме посредством, например, штифтов, которые выступают в указанную сердцевину. При такой технологии изготовлении поропластовой стельки, описанной, например, в патентном документе ЕР 1602294 А1, сердцевину со всех сторон обпенивают или покрывают полиуретановым поропластом в процессе реакционного литья под давлением. После отверждения полиуретанового поропласта полиуретановую заготовку извлекают из формы, предназначенной для вспенивания, и затем на эту заготовку может быть нанесено покрытие, как с верхней стороны, так и с нижней стороны. Обычно эти покрытия связывают с заготовкой или амортизирующим телом из полиуретанового поропласта с помощью (горячего) клея. Однако, эти этапы приклеивания нижнего покрытия и/или верхнего покрытия к заготовке из полиуретанового поропласта не только являются дополнительными технологическими операциями, для которых необходимы дополнительные специальные технологические приспособления, но и в целом являются технологическими операциями, во время которых необходимо весьма аккуратное обращение с клеем для создания высококачественной стельки.

Сердцевина, выполненная в соответствии с патентным документом ЕР 1602294 А1, из-за того, что она полностью покрыта полиуретановым поропластом, впоследствии не может быть адаптирована, например, специалистом по ортопедической обуви, к индивидуальным потребностям пользователя стельки. Во избежание полного покрытия в патентном документе ЕР 1967086 А1 предложено выполнять наружную сторону сердцевины таким образом, чтобы напененный на эту сторону полиуретановый поропласт имел настолько низкую адгезию к этой стороне, чтобы его можно было легко отделить вручную. Таким образом, можно легко открыть сердцевину снаружи и, тем самым, сделать ее доступной для обработки.

Кроме того, во избежание указанного этапа обеспечения доступа к сердцевине в патентном документе ЕР 2241207 А1, в качестве усовершенствования вышеуказанного уровня техники, предложено укладывать сердцевину, придающую устойчивость подошве, ее наружной стороной непосредственно на формующую внутреннюю сторону формы для вспенивания полиуретана. При этом для того, чтобы во время вспенивания в процессе реакционного литья под давлением сердцевина, выполненная в соответствии с вышеуказанным документом, не всплывала в форме для вспенивания в процессе реакционного литья под давлением, сердцевину предварительно отформовывают так, чтобы ее поперечные габариты в направлении поперек полости в форме для вспенивания, то есть, поперечно направлению закрывания, были несколько больше и, тем самым, удерживали сердцевину благодаря ее посадке с натягом в полуформе, входящей в состав формы для вспенивания в процессе реакционного литья под давлением. В связи с этим, сердцевину предварительно отформовывают предпочтительно на первом этапе вспенивания полиуретана. Чтобы можно было посадить вспененную сердцевину с достижением достаточно больших поперечных усилий, обеспечивающих устойчивую посадку с натягом сердцевины с достаточной упругостью во второй форме для вспенивания в процессе реакционного литья под давлением, сердцевина должна быть конструктивно выполнена достаточно толстой в направлении закрывания формы, то есть, в направлении толщины подошвы. Во второй форме для вспенивания на сердцевину напенивают полиуретановый поропласт, и путем вспенивания в процессе реакционного литья под давлением получают готовую стельку. В результате получают относительно толстую поропластовую стельку, в связи с чем перед вкладыванием такой стельки в обувь зачастую необходимо извлекать основную стельку, чтобы, в частности, не утрачивался пяточный прием обуви, или не изменялись другие биометрические свойства обуви, либо не оказывалось негативное влияние на них.

После извлечения изготовленной таким образом заготовки полиуретановой поропластовой стельки со вспененной сердцевиной, придающей устойчивость подошве, на верхнюю и/или нижнюю сторону данной заготовки, как и в случае заготовки с полностью облененной сердцевиной в соответствии с патентным документом ЕР 1602294 А1, с использованием этапа приклеивания может быть классическим образом нанесено соответствующее верхнее покрытие или нижнее покрытие.

Таким образом, задачей настоящего изобретения является создание упрощенного способа изготовления такой поропластовой стельки, изготавливаемой методом реакционного литья под давлением и содержащей сердцевину, придающую устойчивость подошве, причем с одной стороны обеспечивается упрощение упомянутого способа изготовления, а с другой стороны сводятся к минимуму дополнительные трудозатраты, связанные с необходимостью весьма аккуратного обращения при нанесении/наклеивании на заготовку из полиуретанового поропласта верхнего покрытия или, в некоторых случаях, нижнего покрытия. Настоящее изобретение позволяет максимально уменьшить количество необходимых этапов способа, специальных приемов, специализированных штампов и специальных форм для получения поропластовой стельки. В одном варианте выполнения для специалиста по ортопедической обуви дополнительно должна быть предусмотрена возможность адаптации сердцевины предложенной полиуретановой стельки к потребностям пользователя стельки. В предложенном способе изготовления обеспечивается возможность изготовления других поропластовых стелек с уменьшенной толщиной стенки, которые можно вкладывать в обувь и которые в максимально возможной степени устраняют существенное изменение биометрических характеристик, причем без необходимости внесения изменений в обувь, например, без извлечения основной стельки. Кроме того, предложенный способ изготовления полиуретановой поропластовой стельки является максимально простым в отношении его выполнения, экономичным и надежным, благодаря чему обеспечивается возможность экономичного изготовления высококачественных поропластовых стелек, эффективных с ортопедической точки зрения.

Предложенный способ изготовления ортопедической полиуретановой поропластовой стельки, содержащей ортопедическое стоповое ложе, созданное на верхней стороне путем вспенивания в процессе реакционного литья под давлением, нижнюю сторону и отлитую под давлением сердцевину, придающую устойчивость указанной поропластовой стельке, содержит этапы, на которых

путем литья под давлением формуют сердцевину в области первого листа гибкого материала таким образом, чтобы сердцевина оставалась жестко связанной с первым листом и упрочняла указанную область первого листа,

фиксируют первый лист со сформованной на нем сердцевиной в первой полуформе для вспенивания, входящей в состав формы для вспенивания в процессе реакционного литья под давлением, таким образом, чтобы посредством первого листа сердцевина удерживалась в заданном ортопедическом положении,

вводят компоненты, обеспечивающие создание полиуретанового поропласта, в форму для вспенивания в процессе реакционного литья под давлением таким образом, чтобы происходило напенивание поропласта, создаваемого путем вспенивания в процессе реакционного литья под давлением, на сторону первого листа, обращенную от формующей верхней поверхности первой полуформы для вспенивания, и одновременно происходило образование, посредством поропласта, ортопедического стопового ложа на верхней стороне стельки,

обеспечивают отверждение поропласта в закрытой форме для вспенивания в процессе реакционного литья под давлением,

извлекают заготовку стельки из формы для вспенивания в процессе реакционного литья под давлением после указанного отверждения,

обрезают заготовку стельки для образования стельки.

Исходя из вышеуказанных этапов изготовления предложенной ортопедической полиуретановой поропластовой стельки, специалист в рассматриваемой области техники может легко понять, что сначала методом литья под давлением может быть изготовлена сердцевина, являющаяся эффективной с ортопедической точки зрения, причем, в частности, в зависимости от материала, используемого для литья под давлением, толщина стенки в направлении толщины будущей стельки может быть малой или даже очень малой. В отличие от этого, в частности, сердцевины/вкладки, изготовляемые из полиуретанового поропласта в соответствии с уровнем техники, необходимо было выполнять так, чтобы не только обеспечивалась их ортопедическая функция, но и чтобы обеспечивалась (как указано выше), в частности, посадка с натягом этих сердцевин/вкладок в форме для вспенивания для готовой полиуретановой стельки с относительно большой толщиной стенки. Таким образом, с одной стороны, сердцевина обеспечивает эффект придания устойчивости стельке и, тем самым, выполняет ортопедическую функцию, и, с другой стороны, вспененная сердцевина может создавать достаточно большие упругие усилия для удержания сердцевины в форме для вспенивания благодаря посадке с натягом.

В соответствии с настоящим изобретением, благодаря литью под давлением сердцевины ортопедически важные функции сердцевины по приданию устойчивости подошве и поддержанию стопы могут быть обеспечены уже при очень малой толщине стенки. Путем позиционирования и фиксации сердцевины на первом листе в соответствии с настоящим изобретением, сердцевина может быть вложена совместно с первым листом в форму для вспенивания в процессе реакционного литья под давлением в заданном ортопедическом положении и зафиксирована в данной форме. При этом уже отпадает необходимость в установке сердцевины при помощи штифтов или посредством посадки с натягом. В итоге, даже при одинаковой толщине амортизирующего слоя уже может быть изготовлена более тонкая, по сравнению с традиционными стельками, поропластовая стелька, которая, тем не менее, удовлетворяет всем ортопедическим требованиям, в частности, в отношении оказания поддерживающего и амортизирующего действия.

В одном варианте выполнения настоящего изобретения первый лист одновременно образует нижнее покрытие. Для этого первый лист, например, снабжают слоем, непроницаемым для полиуретанового поропласта, или данный лист выполняют из непроницаемого для поропласта материала. При этом сторона первого листа, входящая в контакт с полиуретановым поропластом, по меньшей мере прилипает к полиуретановому поропласту, или даже связывается с ним. При этом другая сторона образует, по меньшей мере частично, нижнюю сторону будущей стельки.

Если используют первый лист из гибкого материала, являющегося проницаемым для поропласта, то в соответствии с настоящим изобретением перед вкладыванием первого листа со сформованной на данном листе сердцевиной в первую полуформу для вспенивания, входящую в состав формного штампа для вспенивания, между формующей верхней поверхностью формы для вспенивания и первым листом вкладывают второй гибкий лист материала, образующий затем нижнее покрытие, причем поропласт предпочтительно не может проникать через указанный второй лист материала. При этом сторона второго листа, обращенная к формующей верхней поверхности, в данном случае также образует, по меньшей мере частично, нижнюю сторону будущей стельки.

Таким образом, по меньшей мере специалисту в соответствующей области техники понятно, что для идеи изобретения неважно, на какой стороне первого гибкого листа формуют сердцевину. Настоящее изобретение включает как ортопедическую сердцевину, расположенную внутри относительно стельки, так и ортопедическую сердцевину, расположенную снаружи. В частности, если необходима сердцевина, расположенная внутри, то в уровне техники она могла быть получена только путем полного обпенивания или путем последующего приклеивания нижнего покрытия. В настоящем же изобретении получение стельки с такой сердцевиной упрощено благодаря тому, что сердцевину вкладывают в форму для вспенивания в процессе реакционного литья под давлением со стороны первого гибкого листа, обращенной от формующей верхней поверхности, и фиксируют в этой форме. После вспенивания амортизирующего тела первый гибкий лист покрывает сердцевину, и поэтому видны лишь очертания сердцевины, но при этом сердцевина может прощупываться.

Если сердцевину формируют как единое целое на первом гибком листе, проницаемом для поропласта, ее ориентация может быть выбрана свободно, поскольку в этом случае между формующей верхней поверхностью первой полуформы для вспенивания и первым гибким листом со сформованной сердцевиной вкладывают и фиксируют второй гибкий лист, образующий нижнее покрытие будущей стельки.

В частности, благодаря напениванию на нижнее покрытие может быть устранен, по меньшей мере для нижней стороны, этап последующего наложения стельки, например, путем приклеивания, для которого необходимы большая тщательность и аккуратность. Кроме того, формование сердцевины на гибком листе материала, габариты которой, измеренные в плоскости разъема формы, превышают соответствующий размер формующей верхней поверхности первой полуформы для вспенивания в процессе реакционного литья под давлением, облегчает не только манипуляции с сердцевиной, но и, в частности, фиксацию сердцевины в заданном ортопедическом положении. В этой связи фиксация сердцевины в соответствии с уровнем техники посредством штифтов, которые проникают в сердцевину, или посредством посадки с натягом является более дорогостоящей и часто неточной, особенно при вкладывании посредством посадки с натягом или при вкладывании небольших сердцевин с использованием штифтов.

Благодаря формованию, методом литья под давлением, сердцевины на гибком листе, который затем может быть установлен в форме для вспенивания в процессе реакционного литья под давлением, настоящее изобретение обеспечивает более точное позиционирование, поскольку расстояния между точками крепления больше, чем, например, в случае удерживающих штифтов в соответствии с уровнем техники, и вследствие этого отклонения в точках крепления оказывают меньшее влияние на заданное ортопедическое положение сердцевины в стельке. Кроме того, с помощью гибкого материала первого листа и/или второго листа может быть обеспечено улучшенное уплотнение между обеими полуформами для вспенивания, что в значительной степени устраняет необходимость дополнительной обработки, в частности, отделения тянущихся остатков пены. После предпочтительно механической обрезки стельки (стелек) больше не требуется какой-либо, в частности ручной, отделки стелек.

Кроме того, путем изготовления эффективной с ортопедической точки зрения сердцевины, в соответствии с настоящим изобретением, методом литья под давлением с использованием, например, полипропиленового, полиэтиленового, полистиролового материала или термопластичного эластомерного материала, может быть обеспечена существенно меньшая толщина стенки сердцевины, нежели в случае сердцевин из вспененного полиуретана. Такое уменьшение толщины стенки является выгодным, в частности, при применении предложенной стельки в спортивной обуви, обуви для отдыха, уличной обуви, рабочей обуви или в аналогичной обуви в качестве ортопедической стельки, поскольку оказывается лишь минимальное влияние на эксплуатационные характеристики обуви. Кроме того, при изготовлении сердцевины применяют, например, усиленные волокнами пластики, например, композиционные материалы на углеродоволокнистой основе или композиционные материалы на стекловолокнистой основе, то есть пластики, усиленные углеродным волокном или стекловолокном, в связи с чем можно достичь еще большего уменьшения толщин стенки. Вышеуказанные пластики, подходящие для литья под давлением, в данном случае представляют только выбор материалов, пригодных для литья под давлением, и не имеют ограничительного характера применительно к настоящему изобретению. В соответствии с настоящим изобретением могут применяться все без исключения термопластичные и термоэластичные материалы, что также включает применение ТПУ (термопластичного полиуретана). При этом настоящее изобретение охватывает также использование термореактивных материалов в качестве материалов, пригодных для литья под давлением, даже если такие материалы применяют в стельках достаточно редко вследствие их хрупкости и образования острых кромок при разломе.

В целом, чем меньшей может быть выполнена толщина стенки сердцевины, тем более тонким может быть выполнен амортизирующий слой или амортизирующее тело, предназначенное, помимо прочего, для амортизирования кромок, препятствующих комфорту при ношении. Для амортизирования могут применяться как мягкие, так и твердые полиуретановые пены, которые обеспечивают желательное или ортопедически необходимое демпфирование или устойчивость стельки.

Относительно областей стопы, по которым проходит сердцевина, настоящее изобретение не содержит каких-либо ограничений. Поэтому сердцевина может проходить от пяточной области до пальцевой области, включительно, или только по подобластям, например, по плюсневой области среднего отдела стопы, в частности, для поддержания области продольного свода стопы. Конструкция сердцевины, которая содержит, например, область продольного свода стопы стельки, а также пяточную область, в некоторых подобластях может быть выполнена, например, с впадиной, например, под пяточной шпорой, и тем самым в последующем процессе вспенивания полиуретана данная впадина может быть заполнена демпфирующей полиуретановой пеной, что является предпочтительным, в частности, для подошвы диабетиков.

В соответствии с настоящим изобретением, напрыскивание/формование на первом гибком листе сердцевины, придающей устойчивость подошве и поддерживающей стопу, может происходить, в частности, индивидуально, поскольку, благодаря жесткой связи с первым гибким листом, может точно сохраняться положение сердцевины в процессе вспенивания, происходящем на указанном листе. Таким образом, подгонять сердцевину под индивидуальные потребности пользователя стельки можно уже перед этапом вспенивания в процессе реакционного литья под давлением. Кроме того, вследствие возможности точного переноса положения сердцевины посредством первого листа, на котором напрыскивают/формуют данную сердцевину, можно достичь высокой и точной воспроизводимости при позиционировании сердцевины в предложенных стельках из полиуретанового поропласта.

Как вполне очевидно для специалиста в рассматриваемой области техники, в предложенном способе изготовления обеспечена возможность изготовления большого разнообразия полиуретановых стелек с сердцевиной, придающей устойчивость подошве, в которых допускаются самые различные комбинации материалов и/или окрасок и/или форм нижнего покрытия. Это же по аналогии относится и к верхним покрытиям - для случая, когда на этапе напенивания в процессе реакционного литья под давлением, в соответствии с настоящим изобретением, такое покрытие напенивают аналогичным образом на верхнюю сторону. Другие подробности приведены далее. Таким образом, как для сердцевины, так и для полиуретанового поропласта, а также для верхнего покрытия и нижнего покрытия могут быть индивидуальным и гибким образом учтены и реализованы требования, предъявляемые специалистами по ортопедии к жесткости подошвы.

Путем напрыскивания сердцевины методом литья под давлением на сторону первого листа из гибкого материала, образующего, например, получаемое впоследствии нижнее покрытие, сердцевина в будущей стельке может быть расположена (как указано выше) как на внутренней стороне стельки, так и на наружной стороне стельки. Если сердцевину располагают на наружной стороне будущей стельки, то впоследствии данная сердцевина будет легко доступна для специалиста по обувной ортопедии для индивидуальной подгонки к стопе пользователя стельки.

Что касается материала сердцевины, в частности, при ее расположении на наружной стороне готовой стельки, могут применяться также материалы, которые не образуют прочную связь с полиуретановым поропластом. Эту степень свободы конструкции можно также использовать для сердцевины, расположенной внутри, однако при этом сердцевину предпочтительно окружают со свободных сторон полиуретановым поропластом, чтобы тем самым положение сердцевины было как можно лучше зафиксировано посредством окружающего полиуретанового поропласта и нижнего покрытия. В данном случае, когда сердцевина расположена внутри, предпочтительным является решение по типу кармана, при этом карман образован или закрыт нижним покрытием, поропластом и/или, в некоторых случаях, верхним покрытием. Поскольку карман окружает сердцевину со всех сторон, адгезионные свойства полиуретанового поропласта в отношении сердцевины являются вторичными, так как сердцевина удерживается внутри стельки карманом в своем заданном ортопедическом положении. Тем самым обеспечивается возможность применения для литья под давлением также таких материалов, которые не вступают в адгезивную связь с полиуретановым поропластом. Разумеется, подходят и те материалы, которые имеют хорошую адгезию к полиуретановому поропласту.

Чтобы обеспечить положение сердцевины при изготовлении поропластовой стельки, сердцевину, в соответствии с настоящим изобретением, напрыскивают на лист из гибкого материала, размеры поверхности которого превышают размеры готовой полиуретановой стельки. При этом такой гибкий лист предпочтительно нарезают в размер/по длине из рулонного материала, посредством которого без затруднений может быть укрыта формующая полость в форме для вспенивания поропласта. Предпочтительно, таким образом получают как правило прямоугольную форму гибкого листа. В одном варианте выполнения настоящего изобретения для обеспечения возможности натяжения листа, например, на предусмотренные в данном изобретении штифты в форме для литья под давлением, перед вкладыванием листа с вышеуказанными размерами, например, в кромочных областях листа вырубают или вырезают приемные отверстия. Указанные штифты в форме для литья под давлением обеспечивают перенос положения сердцевины из формы для литья под давлением в форму для вспенивания полиуретана, которая в соответствии с настоящим изобретением содержит штифты, разнесенные на те же расстояния, для натяжения листа с уже напрысканной на него сердцевиной. Кроме того, с помощью таких штифтов может быть определено и точно выдержано заданное ортопедическое положение сердцевины в будущей стельке.

В варианте выполнения со штифтами для натяжения в отдельных формующих штампах представлена только одна возможность фиксации листа из гибкого материала в полуформе (для вспенивания). Концепция настоящего изобретения включает и другие решения, принятые в соответствующей области техники, такие как, например, защемление, прикрепление или присасывание пониженным давлением в форме. При этом важно лишь то, чтобы четко выдерживалось заданное ортопедическое положение сердцевины относительно амортизирующего тела в форме для вспенивания поропласта, то есть чтобы обеспечивалась возможность вкладывания листа с напрысканной сердцевиной в первую полуформу для вспенивания в точно заданное положение, являющееся эффективным с ортопедической точки зрения, и фиксации данного листа в этом положении. В рассматриваемом первом варианте выполнения настоящего изобретения для натяжения первого листа оказались подходящими штифты для натяжения, разнесенные на одинаковые расстояния как в форме для литья под давлением, так и в соответствующей полуформе для вспенивания, причем каждый другой тип вкладывания и фиксации первого листа, обеспечивающий точное положение, например, вкладывание при помощи шаблонов и фиксация при помощи защемляющих планок или пониженного давления, охватывается замыслом настоящего изобретения.

В другом предпочтительном варианте выполнения настоящего изобретения штифты для натяжения расположены в соответствующих полуформах (для литья под давлением сердцевины и/или для напенивания полиуретана на лист с напрысканной сердцевиной) подвижно-перпендикулярно соответствующему направлению закрывания формного штампа, что, с одной стороны, обеспечивает возможность деформаций материала листа для образования сформированной по всем трем направлениям сердцевины и будущей поропластовой стельки, и, с другой стороны, противодействует повреждению материала гибких листов. Более предпочтительным является вариант, в котором указанная подвижность штифтов демпфирована упругими силами таким образом, что материал листа упруго напряжен установленными штифтами перпендикулярно направлению закрывания через соответствующую полуформу (гнездо формы). Тем самым, с одной стороны, может быть гарантировано, что натяжение покрытия через соответствующее гнездо формы происходит без складок во избежание производственных дефектов, и, с другой стороны, допускается некоторая податливость во время этапа формования, в частности, при напрыскивании/напенивании трехмерно искривленного фасонного изделия/сердцевины на материал первого листа. Жесткое же натяжение материала листов покрытия могло бы приводить в данном случае к складкам, а в крайних случаях - к трещинам в материале, в частности, возле мест натяжения.

В другой конфигурации настоящего изобретения также возможен вариант, в котором фиксируют кромочные области листа неподвижно относительно соответствующей формующей верхней поверхности формного штампа, причем сам листовой материал, используемый для нижнего покрытия, имеет достаточные упругие свойства, что обеспечивает возможность упругой компенсации деформаций/искривлений во время литья под давлением или вспенивания в процессе реакционного литья под давлением.

Вне зависимости от используемой конфигурации, в частности, при трехмерной конфигурации сердцевины (что имеет место во многих вариантах выполнения), следует обеспечить наличие трехмерной (упругой) податливости зафиксированного листа (листов), чтобы тем самым обеспечивался оптимальный способ изготовления высококачественных изделий. Это относится, в частности, к натяжению гибкого листа с сердцевиной, напрыскиваемой в форме для вспенивания в процессе реакционного литья под давлением, причем хотя в большинстве случаев сердцевина имеет очень маленькую толщину стенки, тем не менее она упрочняет гибкий лист в напрысканной области благодаря своей ортопедической функции.

Из вышеприведенных пояснений специалист в рассматриваемой области техники уже мог заключить, что в качестве материала для первого гибкого листа или материала нижнего покрытия могут применяться все распространенные материалы, а также нераспространенные материалы - при условии, что по меньшей мере на одной стороне первого гибкого листа материал напрысканного пластика сердцевины имеет адгезию к этой стороне, и внутренняя сторона первого гибкого листа связана с полиуретановым поропластом, или поропласт адгезирован на внутренней стороне. В этом случае для гибкого листа подходят также материалы, которые являются проницаемыми, в некоторых случаях, для отливаемого под давлением текучего пластика. В этом случае в соответствии с настоящим изобретением предусматривают второй гибкий лист, который в таком случае предпочтительно является непроницаемым для полиуретанового поропласта и образует нижнее покрытие стельки. В этом отношении нет ограничений для специалиста в рассматриваемой области техники. При выборе материала специалист ограничен только требованиями к предусматриваемым, прежде всего ортопедическим, свойствам готовой полиуретановой поропластовой стельки с сердцевиной, придающей устойчивость указанной стельке. При этом, и в частности, могут быть приняты в расчет такие свойства, как механическая и тепловая устойчивость, комфорт при ношении, влагопоглощение, устойчивость к истиранию, устойчивость к скольжению, возможность доработки специалистом по обувной ортопедии и другие подобные свойства.

После формования (литья под давлением) сердцевины в указанной области гибкого листа сборочный узел, состоящий из первого гибкого листа и сформованной сердцевины, может быть извлечен из формы для литья под давлением, например, путем расцепления, то есть освобождения гибкого листа от средств позиционирования. На следующем этапе способа сердцевина и/или образующий нижнее покрытие материал может быть индивидуально подогнан или обработан под пользователей стельки - перед использованием листа со сформованной на нем сердцевиной на этапе вспенивания в процессе реакционного литья под давлением. В этом случае может быть продумано, например, нанесение слоя, способствующего адгезии.

Затем, для выполнения вспенивания в процессе реакционного литья под давлением, при помощи тех же точек фиксации или тех же проходов или отверстий, которые применялись для фиксации в штампе для литья под давлением, гибкий лист со сформованной сердцевиной вкладывают в первую полуформу для вспенивания, входящую в состав штампа для вспенивания в процессе реакционного литья под давлением, и фиксируют в указанной полуформе. Это вкладывание и фиксацию предпочтительно выполняют, как описано выше, таким образом, чтобы положение сердцевины в штампе для вспенивания соответствовало заданному ортопедическому положению в стельке. Затем для образования (готовой) стельки в форму для вспенивания вводят компоненты, обеспечивающие образование поропласта, которые могут разбухать в закрытой форме для вспенивания и, соответственно, путем вспенивания заполнять полость в форме для вспенивания с одновременным образованием стельки с ортопедическим стоповым ложем на верхней стороне. При этом обычно используют полиоль и изоцианат, которые при контакте друг с другом экзотермически реагируют с образованием водорода и обеспечивают получение полиуретанового поропласта. Поскольку данная реакция известна для специалиста в рассматриваемой области техники для обсуждаемого явления, то в этой связи дальнейшие пояснения не приводятся.

При заполнении, путем вспенивания, формы для вспенивания в процессе реакционного литья под давлением происходит напенивание поропласта по меньшей мере на области внутренней стороны листа материала и связывание этих областей с поропластом или их адгезирование на поропласте. Как указано выше, сердцевина, сформованная на первом листе материала, может быть расположена либо на внутренней стороне таким образом, что на нее также напенен поропласт, либо на будущей наружной стороне нижнего покрытия таким образом, что по меньшей мере на наружную сторону сердцевины не напенен поропласт. Даже если сердцевина расположена на внутренней стороне нижнего покрытия, то внутренняя сторона сердцевины, входящая в контакт с поропластом, не обязательно должна иметь адгезию к поропласту или оставаться склеенной с ним. В соответствии с настоящим изобретением в этом случае положение сердцевины также является зафиксированным благодаря связыванию сердцевины посредством первого листа или внутренней стороны нижнего покрытия. Таким образом, сердцевина жестко удерживается в своего рода кармане, образованном поропластом, первым листом и/или нижним покрытием.

В одном предпочтительном варианте выполнения настоящего изобретения первый гибкий лист материала является непроницаемым для поропласта, в частности, для неотвержденного поропласта, и служит при этом одновременно в качестве листа материала для образования/присоединения нижнего покрытия. В таком варианте выполнения данный лист материала для такого нижнего покрытия предпочтительнее выполнен, например, двухслойным, причем внутренняя сторона образована слоем, который хорошо связан с поропластом или имеет хорошую адгезию к поропласту или остается склеенным с поропластом, или в который поропласт может проникнуть, но не может проникнуть через указанный слой, поскольку второй слой, образующий нижнюю сторону стельки, выполнен в виде защитного слоя для поропласта. Таким образом, для второго, наружного слоя может быть выбран любой другой материал независимо от того, хорошо или плохо данный материал может быть связан с поропластом. Такие двухслойные материалы достаточно известны из уровня техники, и поэтому здесь не требуется их подробное описание. Однако, для наружной стороны нижнего покрытия предпочтительными являются материалы, которые придают стельке свойства устойчивости к скольжению, поскольку это лучше обеспечивает ортопедические свойства и комфорт при ношении стельки, которые, соответственно, могут быть улучшены.

В этой связи в качестве защитного слоя может быть применен материал, который не вступает в связь с используемым поропластом, в частности, клеевую или адгезионную связь, например, эластомер или резинообразный материал. При этом посредством поропласта обеспечивают жесткую связь листа материала с поропластом через волокнистый слой, выполненный для приема неотвержденного поропласта на внутренней стороне. Одновременно с этим в данном варианте выполнения материал двухслойного или многослойного нижнего покрытия усиливают или упрочняют путем внедрения поропласта в указанный волокнистый слой. Этот эффект появляется благодаря тому, что текучий/пастообразный поропласт хотя и может проникать между волокнами или поглощается этими волокнами, но внутри, например, текстильного полотна, не может слишком сильно разбухать/расширяться при образовании ячеек/пор, поскольку этому препятствует текстильное полотно. Таким образом, поропласт в тканевом слое имеет большую плотность. Одновременно с этим волокна ограничивают подвижность/упругость поропласта и волокон продольно направлению волокон и поперечно направлению волокон таким образом, что в итоге обеспечивается поперечное упрочнение такого двухслойного листа материала. Однако в направлении толщины листа материала и стельки демпфирующее воздействие остается почти неизменным, благодаря чему обеспечивается, в соответствии с настоящим изобретением, возможность изготовления тонкой, но очень устойчивой по своей форме поропластовой стельки с высокими демпфирующими свойствами и малой склонностью к деформации.

Из вышеописанных вариантов выполнения специалист может понять, что при этом неважно, формуют ли сердцевину на наружной стороне или внутренней стороне такого двухслойного или многослойного листа материала, или используют такой двухслойный или многослойный лист материала без сформованной сердцевины, например, в качестве материала для верхнего покрытия. Специалисту также понятно, что если сердцевина должна быть сформована на стороне, на которой есть волокна, то также не обязательно должна иметься адгезионная связь отливаемого под давлением материала с материалом (защитного) слоя для поропласта, поскольку волокнистый слой двухслойного или многослойного листа материала жестко удерживает сердцевину, сформованную методом литья под давлением. Таким образом, применение двухслойного или многослойного листа материала может допускать более широкий диапазон используемых материалов по сравнению, например, со случаем для однослойных материалов.

При этом двухслойные или многослойные материалы также имеют конфигурации, в которых слой материала снабжен выемками/впадинами, через которые виден материал другого слоя. Это позволяет обеспечить, помимо визуальных и ортопедических эффектов, в частности, разные диапазоны твердости в различных областях контакта со стопой. В другом предпочтительном варианте выполнения выемки в слое материала в штампе для вспенивания могут быть расположены как в первой, так и во второй полуформе для вспенивания таким образом, что данные выемки могут быть заполнены поропластом во время вспенивания в процессе реакционного литья под давлением. В этом случае предпочтительно прозрачный наружный слой препятствует переливанию пены наружу из выемок (окон). Тем самым, в частности, области пяточной шпоры, плюснефаланговых суставов или самой плюсны могут быть выполнены более мягкими по сравнению с областями без указанных выемок, поскольку в них стельку упрочняет материал нижнего покрытия. В одном предпочтительном варианте выполнения в качестве прозрачного слоя используют, например, тонкую полиуретановую пленку, которая почти невидимо ограничивает впадины и придает полиуретановому поропласту или материалу первого гибкого листа (который виден в этих областях, выполненных с впадиной) высококачественный внешний вид.

В соответствии с другим вариантом выполнения настоящего изобретения перед введением компонентов для создания полиуретанового поропласта в форму для вспенивания на другой, второй полуформе для вспенивания может быть уложен или натянут дополнительный лист гибкого материала, который впоследствии образует верхнее покрытие. Путем укладывания на вторую полуформу, входящую в состав формы для вспенивания, указанного дополнительного листа, образующего верхнее покрытие, можно избежать, в частности, дополнительного этапа приклеивания к стельке, образуемой в соответствии с настоящим изобретением, то есть этапа, на котором верхнее покрытие наносят, например, путем приклеивания или наклеивания с разглаживанием. Путем вкладывания, перед введением в форму для вспенивания компонентов, обеспечивающих создание поропласта, дополнительного второго или третьего листа во вторую полуформу для вспенивания соответствующие внутренние стороны нижнего покрытия и верхнего покрытия могут быть без затруднений связаны друг с другом посредством образующегося поропласта. При этом перед вкладыванием листа материала для верхнего покрытия на внутренней стороне данного покрытия может быть закреплен дополнительный ортопедический компонент, например, вкладыш-подушка или другой подобный компонент. При вкладывании и фиксации листа материала для верхнего покрытия предпочтительно (по аналогии с действиями при позиционировании листа материала для верхнего покрытия) данный лист укладывают во вторую полуформу для вспенивания, входящую в состав формы для вспенивания в процессе реакционного литья под давлением, и фиксируют ее таким образом, чтобы дополнительные ортопедические компоненты располагались в заданных ортопедических положениях.

Кроме того, также возможен вариант, в котором как на листе материала для нижнего покрытия, так и на листе материала для верхнего покрытия формуют, соответственно, сердцевину/фасонное изделие, причем оба листа натягивают в соответствии с заданным ортопедическим положением на соответствующую полуформу, входящую в состав штампа для вспенивания.

После того как на соответствующие полуформы натянут по меньшей мере один из указанных листов материала, то есть первый гибкий лист и, опционально, лист материала для нижнего покрытия, а также, в некоторых случаях, лист материала для верхнего покрытия, исходный материал поропласта, то есть компоненты для создания полиуретанового поропласта, вводят между внутренними сторонами обеих листов таким образом, чтобы обе внутренние стороны могли быть связаны посредством поропласта, образующегося в закрытой форме для вспенивания.

После того как в форму для вспенивания вводят компоненты для создания полиуретанового поропласта и обеспечивают вступление их в реакцию, поропласт, путем вспенивания в результате химический реакции обоих компонентов, как было описано выше, может заполнять форму для вспенивания в процессе реакционного литья под давлением, находящуюся в закрытом состоянии, или поропласт может набухать и расширяться внутри полости в форме для вспенивания.

После того как форма для вспенивания полностью заполнена путем вспенивания и полиуретановый поропласт, образованный в результате химической реакции, отвержден, форма для вспенивания может быть открыта, и заготовки полиуретановых стелек извлекают из формы для вспенивания в процессе реакционного литья под давлением. В этом состоянии по меньшей мере гибкий лист нижнего покрытия жестко связан с поропластом, и на верхней стороне будущей стельки образовано, в соответствии со второй полуформой для вспенивания, ортопедическое стоповое ложе, на которое, в соответствии с настоящим изобретением, в некоторых случаях аналогичным образом наносят верхнее покрытие. Если перед закрыванием формы для вспенивания в процессе реакционного литья под давлением во вторую полуформу для вспенивания вкладывают дополнительный лист гибкого материала и фиксируют его в этой полуформе, то после отверждения поропласта в форме для вспенивания оба гибких листа (лист для верхнего покрытия и лист для нижнего покрытия) оказываются связанными друг с другом своими соответствующими внутренними сторонами.

Поскольку лист/листы, вследствие необходимости его/их фиксации в отдельных полуформах соответствующих формных штампов, были выбраны большими по сравнению с габаритами стельки, то после извлечения из формы для вспенивания в процессе реакционного литья под давлением заготовка поропластовой стельки должна быть обрезана соответствующим образом по своему контуру. Это может быть сделано, например, путем ручного обрезания, но, предпочтительно, путем машинной вырубки. После обрезания заготовки стельки с образованием стельки данная стелька готова к использованию, если нет необходимости в ее доработке специалистом по обувной ортопедии.

Как уже упоминалось выше, для варианта выполнения с напененным нижним покрытием, в зависимости от цели использования и желательного внешнего вида, либо первый лист из гибкого материала, либо лист из гибкого материала для нижнего покрытия, либо лист из гибкого материала для верхнего покрытия, либо все указанные листы могут быть выполнены таким образом, чтобы они были проницаемыми или непроницаемыми для полиуретанового поропласта. В качестве примера для нижнего покрытия выше уже упоминалась устойчивая к скольжению наружная сторона для нижней стороны стельки. Однако для верхнего покрытия предпочтительной является наружная сторона, улучшающая комфорт ношения и образующая верхнюю сторону стельки, которая, например, является мягкой, и/или согревает стопу пользователя стельки, и/или является визуально привлекательной. В связи с этим, в зависимости от используемого материала, например, в нетканом материале, для внутренней стороны в некоторых случаях следует предусмотреть защитный слой для полиуретанового поропласта, благодаря которому создаваемый в процессе вспенивания поропласт не попадает на наружную сторону.

Что касается процесса литья под давлением для образования сердцевины, в некоторых случаях на листе материала необходимо предусмотреть защитный слой, непроницаемый для отливаемого под давлением материала, в частности, отливаемого под давлением текучего материала. Если, например, сердцевина сформована на наружной стороне нижнего покрытия и имеет плохую адгезию с полиуретановой пеной материала, отливаемого под давлением, или даже совсем не адгезируется, то материал нижнего покрытия может быть снабжен защитным слоем по меньшей мере с одной стороны - либо на наружной стороне, либо на внутренней стороне данного покрытия, причем в своем текучем состоянии отливаемый под давлением пластик не может проходить через этот защитный слой. Тем самым может быть гарантировано, что внутренняя сторона нижнего покрытия связана по всей поверхности поропластом, и при этом, в частности, в зоне, находящейся снаружи сердцевины, не остаются области, в которых может появляться и образовывать складки амортизирующий материал (поропласт) или материал верхнего покрытия. Разумеется, внутренняя сторона нижнего покрытия должна представлять собой материал или содержать материал, который может быть связан с полиуретановой пеной.

Если материал верхнего покрытия или нижнего покрытия представляет собой, например, материал, который в целом плохо связывается с полиуретановым поропластом, то на соответствующую внутреннюю сторону должен быть нанесен (дополнительный) слой, который хорошо связывается с полиуретановым поропластом. Данный материал может представлять собой, например, пластиковый, в частности, полиуретановый слой, или текстильное полотно или нетканый материал, который, например, наклеивают на внутреннюю сторону листового материала. Таким образом, поропласт может проникать, например, в текстильное полотно (ткань или нетканый материал) и тем самым удерживать нижнее покрытие или верхнее покрытие по отношению к соответствующем другому верхнему или нижнему покрытию.

В другом варианте выполнения настоящего изобретения в дополнение к листам материала для верхнего или нижнего покрытия может быть введен (дополнительный) укрепляющий лист, обеспечивающий поперечную устойчивость поропласта между верхним покрытием и нижним покрытием. В одном варианте выполнения такой укрепляющий лист прикрепляют, например, предпочтительно во время литья под давлением сердцевины на первый лист, так сказать, совместно с этим литьем, к первому листу посредством отливаемого под давлением пластика. В этом случае материал для укрепляющего листа не должен быть непроницаемым для отливаемого пластика и, в свою очередь, может представлять собой текстильное полотно, например, ткань, трикотажное полотно или нетканый материал или аналогичный волокнистый материал, через который, предпочтительно, может проникать полиуретановый поропласт, создаваемый в форме для вспенивания. Таким образом, волокна этой промежуточного листа окружены поропластом и тем самым образуют, так сказать, усиленный волокнами поропласт, который ограничивает или препятствует деформации поропласта стельки в поперечных направлениях, то есть в направлении ее ширины или направлениях длины (поперек). Однако при этом почти не оказывается влияния на демпфирующее воздействие полиуретанового поропласта в направлении толщины (в вертикальном направлении при использовании стельки).

В другом варианте выполнения такой укрепляющий лист можно укладывать перед процессом вспенивания либо на внутреннюю сторону первого листа, либо на внутреннюю сторону второго или третьего листа, и фиксировать либо в первой полуформе для вспенивания, либо во второй полуформе для вспенивания.

Как правило, гнезда формы отдельных полуформ формных штампов увлажняют разделительной смазкой перед процессом фактического формования, что облегчает образование фасонного изделия (в данном случае сердцевины либо стельки) или не допускает приклеивания соответствующих листов/составных частей к формному штампу. Кроме того, перед вкладыванием в соответствующую полуформу соответствующие наружные стороны листов материала для верхнего покрытия и нижнего покрытия могут быть заранее снабжены соответствующим защитным слоем, и тем самым может быть устранено влияние остатков разделительной смазки, ухудшающих внешний вид. Однако предпочтительно, перед вспениванием в процессе реакционного литья под давлением в соответствующую форму для вспенивания, на наружную сторону нижнего и/или верхнего покрытия, вкладывают защитный слой, непроницаемый для полиуретанового поропласта и не адгезирующийся на полиуретановом поропласте, если в листовом материале предусмотрены так называемые окна, то есть отверстия или выемки, в которые должен проникать поропласт во время расширения в форме для вспенивания, но которые в готовой стельке не должны быть покрыты собственно материалом покрытия. При наличии таких окон в верхнем и/или нижнем покрытии чувствительные области для стопы пользователя предложенной стельки, такие как, например, область плюснефаланговых суставов, могут быть выполнены более мягкими по сравнению с областями, снабженными покрытием.

Несмотря на то, что вышеописанные варианты описаны для удобства пояснения предложенных способа и стельки на примере изготовления отдельной стельки, специалисту в рассматриваемой области техники понятно, что стельки предпочтительно изготавливают попарно, в связи с чем гнезда формы также могут быть расположены попарно в формных штампах. Разумеется, идея настоящего изобретения охватывает также такие формные штампы, которые могут образовывать по меньшей мере одну пару сердцевин или стелек за один цикл формования. Аналогичным образом, для специалиста не составит труда предусмотреть, в пределах возможного, сдвоенные, строенные, счетверенные штампы и штампы с большей кратностью, которые позволяют одновременно получать две, три, четыре и более пар сердцевин или пар поропластовых стелек, сформованных на гибком листе за один этап формования.

Таким образом, в соответствии с предложенным способом изготовления ортопедической полиуретановой поропластовой стельки, содержащей ортопедическое стоповое ложе, созданное на верхней стороне путем вспенивания в процессе реакционного литья под давлением, непосредственно напененное нижнее покрытие, и сердцевину, напрысканную на первый лист методом литья под давлением на предшествующем этапе процесса, поропластовые стельки могут быть изготовлены с использованием значительно автоматизированного способа, причем при изготовлении этих стелек, в частности, устранен этап приклеивания или даже несколько этапов приклеивания для нанесения по меньшей мере одного покрытия на предложенную стельку. Таким образом, устранен по меньшей мере этап способа, для которого необходимо соблюдение очень большой тщательности и аккуратности, на котором наносят покрытие, зачастую путем склеивания или наклеивания с разглаживанием, и который, как правило, сопряжен, помимо прочего, с большими затратами. После выполнения предложенного способа получают стельку, которая готова к применению, но которую в некоторых случаях специалист по обувной ортопедии подгоняет индивидуально, и которая, после ее обрезания, больше не требует какой-либо доработки изготовителем стелек.

В этой связи отделка рассматривается как отделка изготовителем стелек. Работы по подгонке предложенной стельки специалистом по обувной ортопедии в данном случае не подпадает под понятие отделка, поскольку в некоторых случаях стельки, изготовленные в соответствии с настоящим изобретением, после нанесения дополнительного верхнего покрытия подошвы готовы для использования конечными пользователями, например, для вкладывания в обувь, не содержащую стопового ложа.

Вместе с тем, для ортопедических стелек, изготавливаемых по предложенному способу, нижнее покрытие не обязательно должно полностью перекрывать нижнюю сторону стельки, поскольку применяемый полиуретановый пеноматериал в целом является достаточно стойким, чтобы обеспечивалась возможность вкладывания его вовнутрь обуви. Благодаря этому, например, область переднего отдела стопы, в частности, пальцевая область, может быть выполнена существенно менее тонкой по сравнению с тем, как она могла бы быть выполнена при традиционных способах. При этом также возможен вариант, в котором область переднего отдела стопы и/или пальцевая область состоит исключительно из верхнего покрытия, и амортизация посредством полиуретанового пеноматериала происходит только в плюсневой области среднего отдела стопы и пяточной области или только в пяточной области. Это зависит от ортопедических требований, предъявляемых к стельке.

Точно так же, размеры и форма отливаемой под давлением сердцевины зависят от ортопедических требований, предъявляемых к предложенной поропластовой стельке. Таким образом, сердцевина может образовывать всю наружную/нижнюю сторону стельки. Однако также возможен вариант, в котором сердцевина видна только в подобластях нижней стороны стельки. Кроме того, как можно без затруднений понять из вышеприведенных пояснений, даже если сердцевину выполняют только в подобластях стельки, данная сердцевина полностью покрыта нижним покрытием, в результате чего ее наличие хотя и может ощущаться, но не может быть безусловно распознано с первого взгляда. В таком случае не будет иметься возможности последующей непосредственной индивидуальной подгонки сердцевины под стопу пользователя.

Как уже упоминалось выше, материал верхнего покрытия, как и материал нижнего покрытия, может состоять как из самых разнообразных, так и из одинаковых материалов, или могут применяться комбинации самых разнообразных материалов. В качестве примеров сюда включены материалы, выбранные из группы, содержащей кожу, искусственную кожу, алькантару, текстильное полотно, нетканый материал, пластиковый материал, каучук или другой аналогичный материал, хотя указанный перечень материалов в группе может быть неполным. Непосредственно для обеспечения эстетических аспектов или ортопедически вторичных свойств, например, устойчивости к скольжению, теплоизоляции, электроизоляции, устойчивости к продавливанию, влагопоглощения и других подобных свойств, допускается применять самые разные материалы, которые предпочтительно могут использоваться в полотнообразных листах или также в виде пластин для использования в качестве верхнего покрытия или нижнего покрытия.

Аналогичным образом допускается применение металлической фольги для тепловой защиты или для уменьшения статической нагрузки, например, тонкого тефлонового слоя для обеспечения защиты от продавливания острыми предметами. В этом отношении для специалиста в рассматриваемой области техники изобретение не имеет ограничений, при условии того, что соответствующий лист/полотно подходит для формования отливаемой под давлением сердцевины и/или подходит для неразрывного связывания, посредством полиуретанового поропласта (создаваемого в форме для вспенивания в процессе реакционного литья под давлением), с внутренней стороной указанного по меньшей мере одного листа для нижнего покрытия или с внутренними сторонами листов материала для нижнего покрытия и верхнего покрытия.

Как уже упоминалось выше, для предложенного способа формные штампы для изготовления предложенных ортопедических стелек следует подгонять настолько, чтобы сердцевина, сформованная на первом гибком листе путем литья под давлением на первом этапе и удерживаемая материалом первого листа, размещалась в соответствующей полуформе для вспенивания, входящей в состав формы для вспенивания в процессе реакционного литья под давлением, в заданном ортопедическом положении. При этом на формных штампах могут использоваться различные приспособления, например, удерживающие штифты, для удержания соответствующих гибких листов посредством отверстий в этих гибких листах, а также фиксирующие рейки или защемляющие приспособления, которые допускают перенос положения сердцевины относительно гибкого листа, на котором напрыскана данная сердцевина, в форму для вспенивания в процессе реакционного литья под давлением.

По меньшей мере в обеих полуформах для вспенивания, входящих в состав формы для вспенивания в процессе реакционного литья под давлением, соответствующие фиксирующие устройства соответствующих листов следует располагать таким образом, чтобы при закрывании обеих полуформ для вспенивания для образования полости данные устройства не сталкивались друг с другом. Если, например, для навешивания/натягивания и фиксации гибких листов в полуформах для вспенивания используют штифты, то следует обеспечить, чтобы штифты одной полуформы входили в сквозные отверстия в другой полуформе и при этом не столкивались со штифтами соответствующей другой полуформы. В данном случае возможен также вариант, в котором предусмотрено концентричное взаимодействие соответствующих удерживающих/натяжных штифтов для гибких листов, так что перед вкладыванием в какую-либо полуформу из полуформ, то есть, также в одну полуформу из полуформ штампа для литья под давлением, соответствующие листы могут быть выполнены с единой схемой отверстий, например, при помощи только одного вырубочного инструмента. Данная вырубочная схема для приема соответствующих листов в формных штампах может быть предпочтительно перенесена также и для вырубания контура стельки, в результате чего в значительной мере может быть предотвращено накопление допусков на листы.

Далее подробно проиллюстрирован и описан, на примерных вариантах выполнения и со ссылкой на прилагаемые чертежи, вышеописанный предложенный способ изготовления предложенных ортопедических поропластовых стелек, содержащих сердцевину, отлитую под давлением и придающую устойчивость стельке, стоповое ложе, образованное на верхней стороне путем вспенивания в процессе реакционного литья под давлением, и нижнее покрытие, связанное посредством полиуретанового поропласта, созданного в форме для вспенивания в процессе реакционного литья под давлением, причем показанные примерные варианты выполнения не ограничивают настоящее изобретение. На прилагаемых чертежах

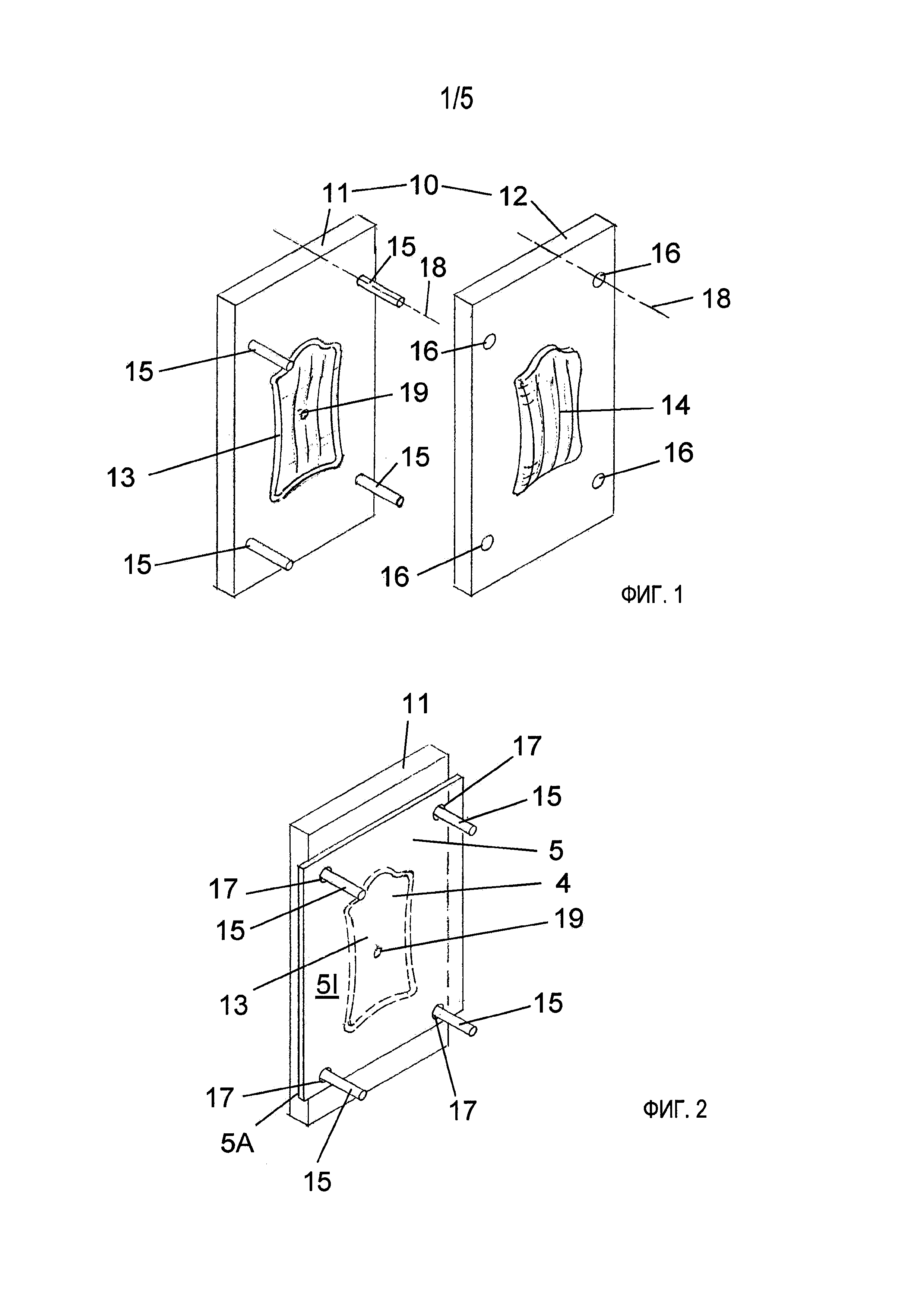

на фиг. 1 схематично изображены две полуформы штампа для литья под давлением в соответствии с настоящим изобретением, причем указанные полуформы расположены рядом друг с другом,

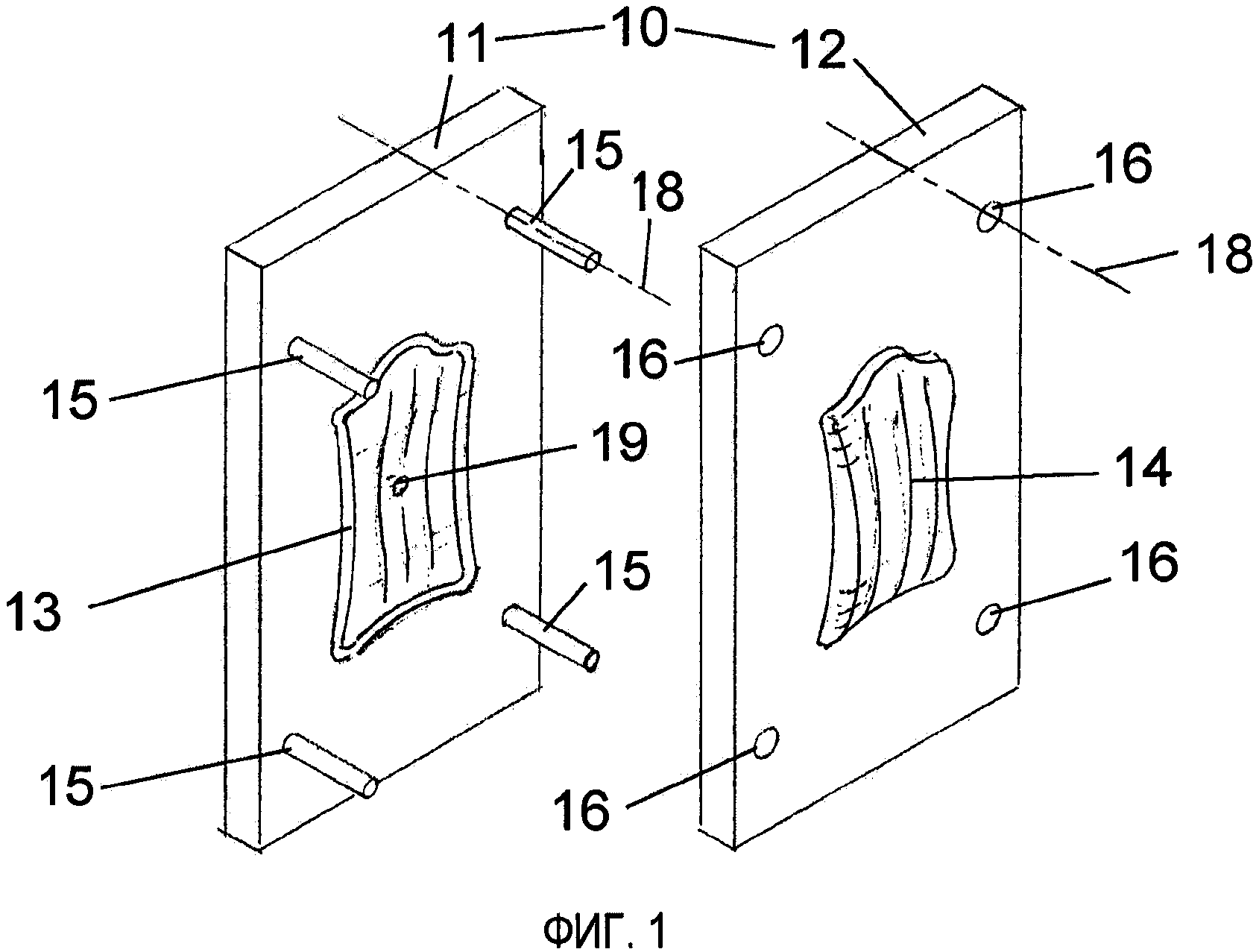

на фиг. 2 схематично изображена полуформа, показанная на фиг. 1, с натянутым первым листом,

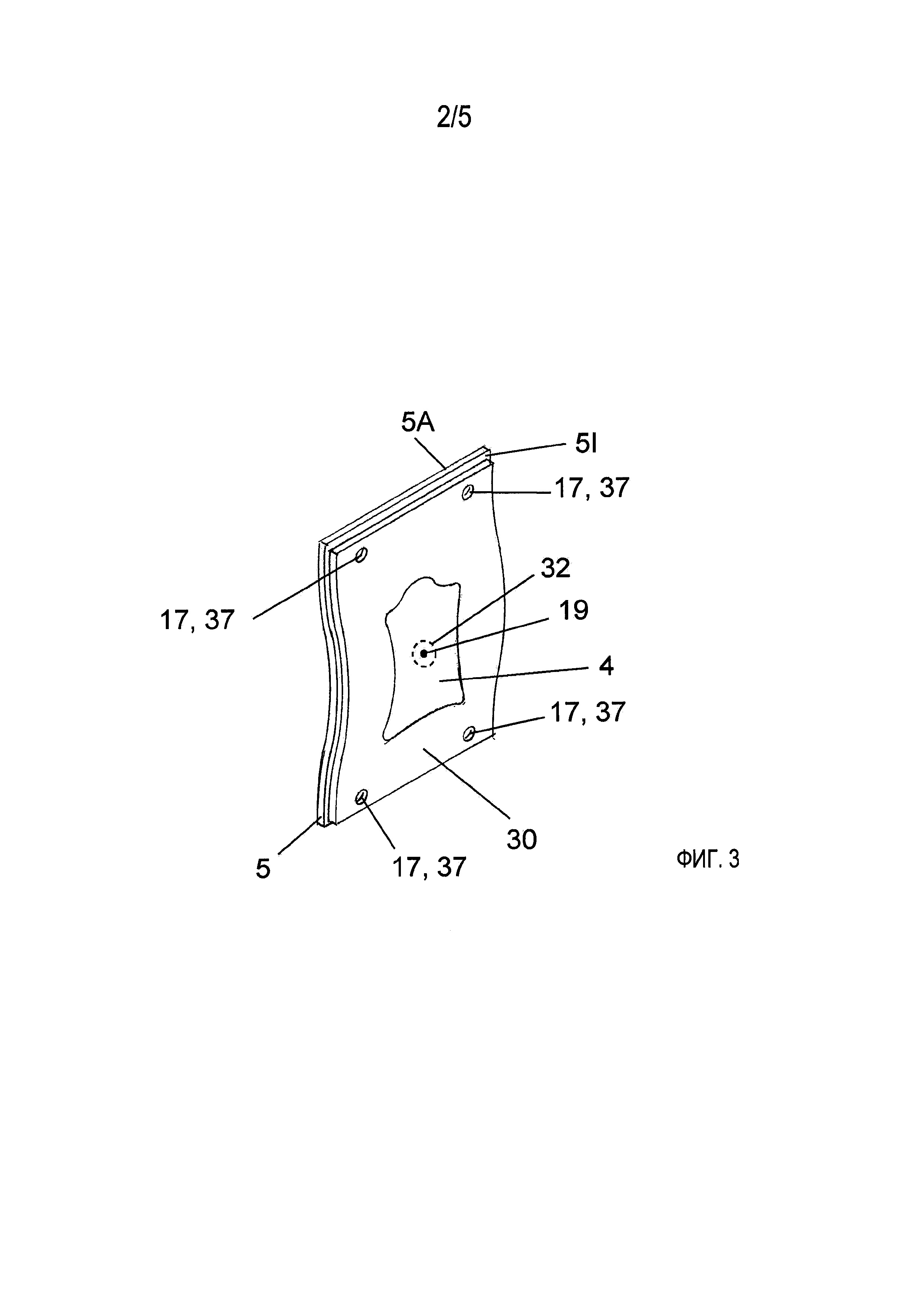

на фиг. 3 схематично изображен первый лист со сформованной сердцевиной, отлитой под давлением, и с укрепляющим листом,

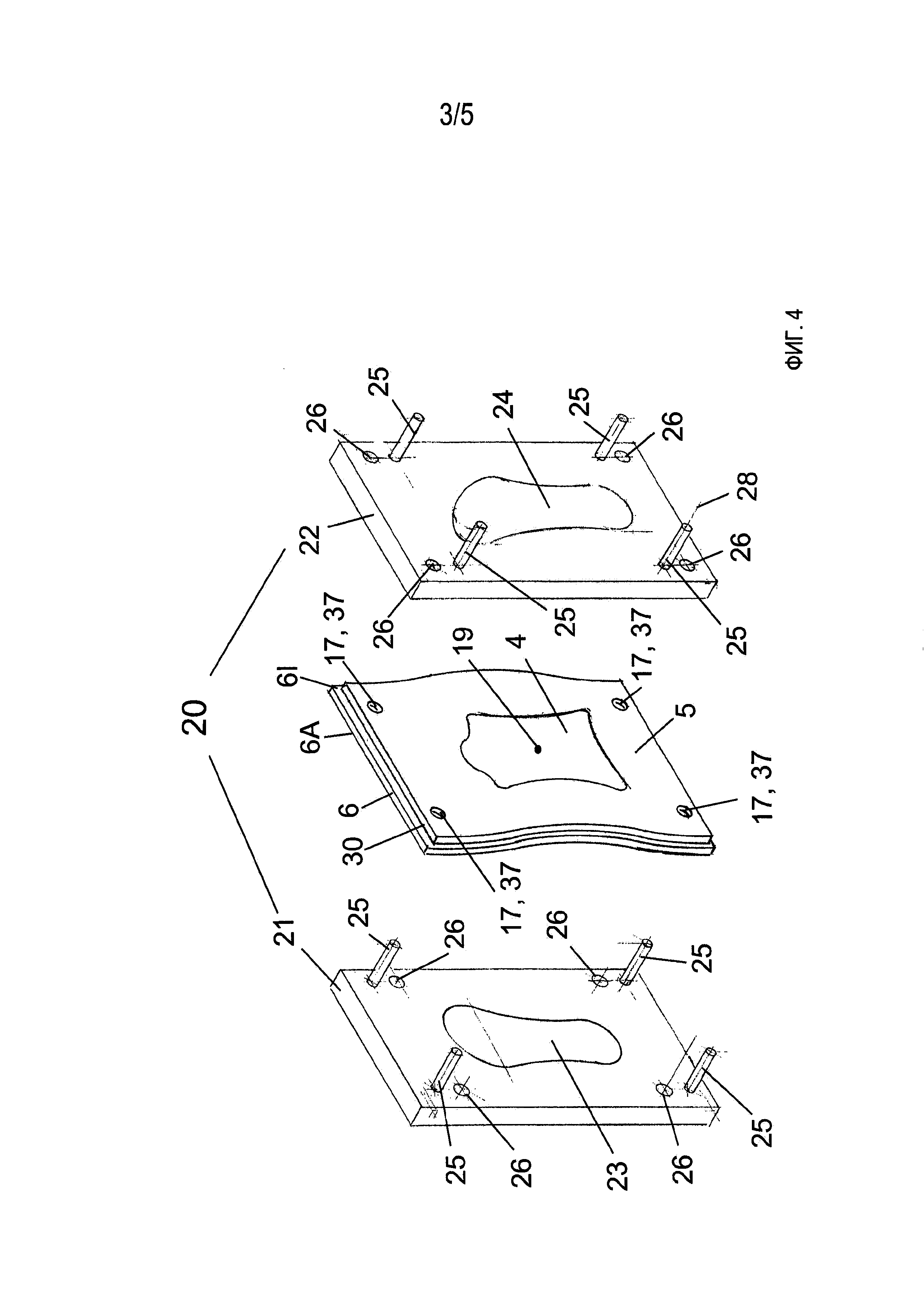

на фиг. 4 схематично изображены, в соответствии с первым вариантом выполнения настоящего изобретения, две полуформы, входящие в состав формы для вспенивания в процессе реакционного литья под давлением, причем на указанных полуформах расположены первый и второй листы,

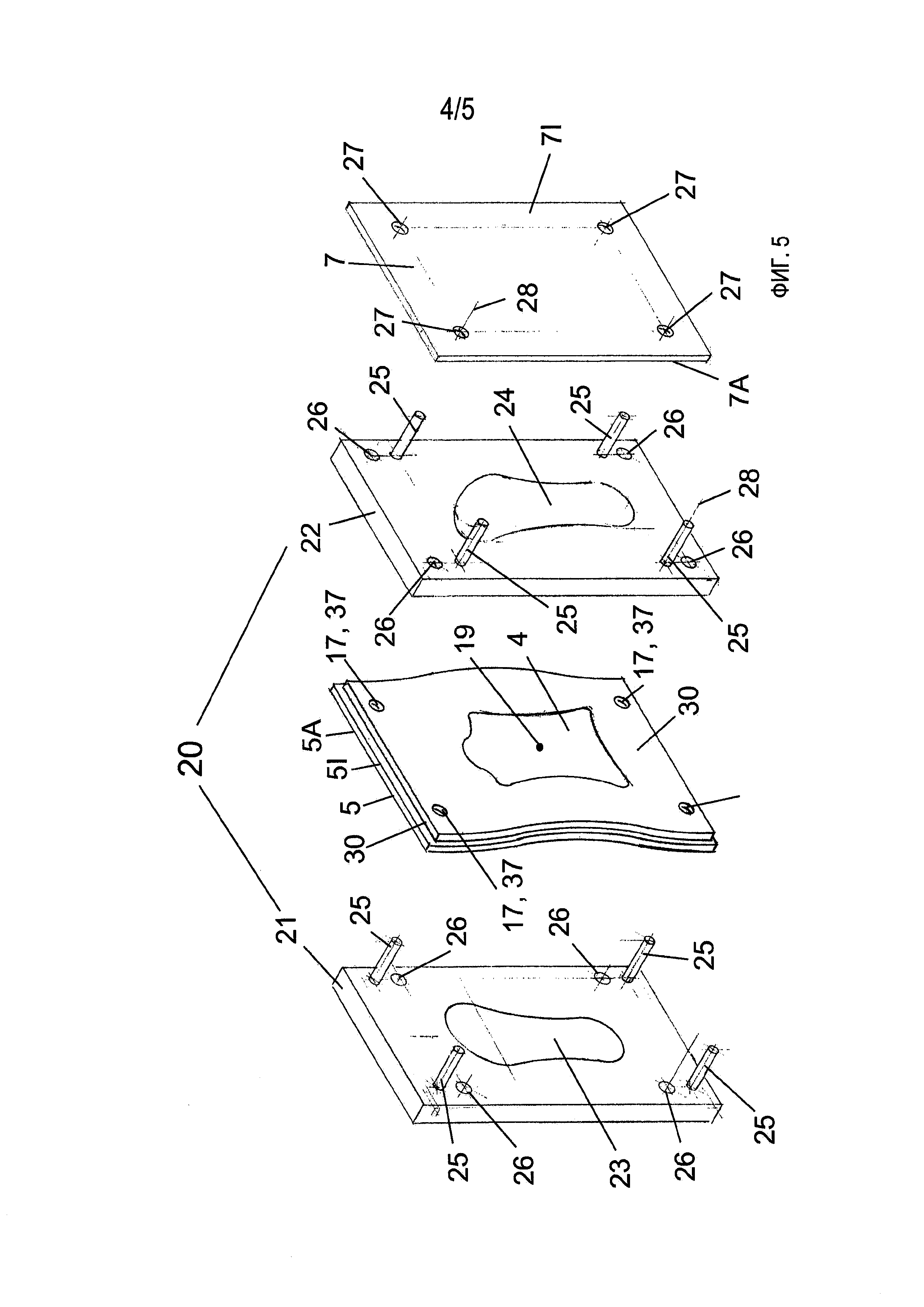

на фиг. 5 схематично изображены, в соответствии со вторым вариантом выполнения настоящего изобретения, две полуформы, входящие в состав формы для вспенивания в процессе реакционного литья под давлением, причем на указанных полуформах расположены первый лист, укрепляющий лист и верхнее покрытие, и

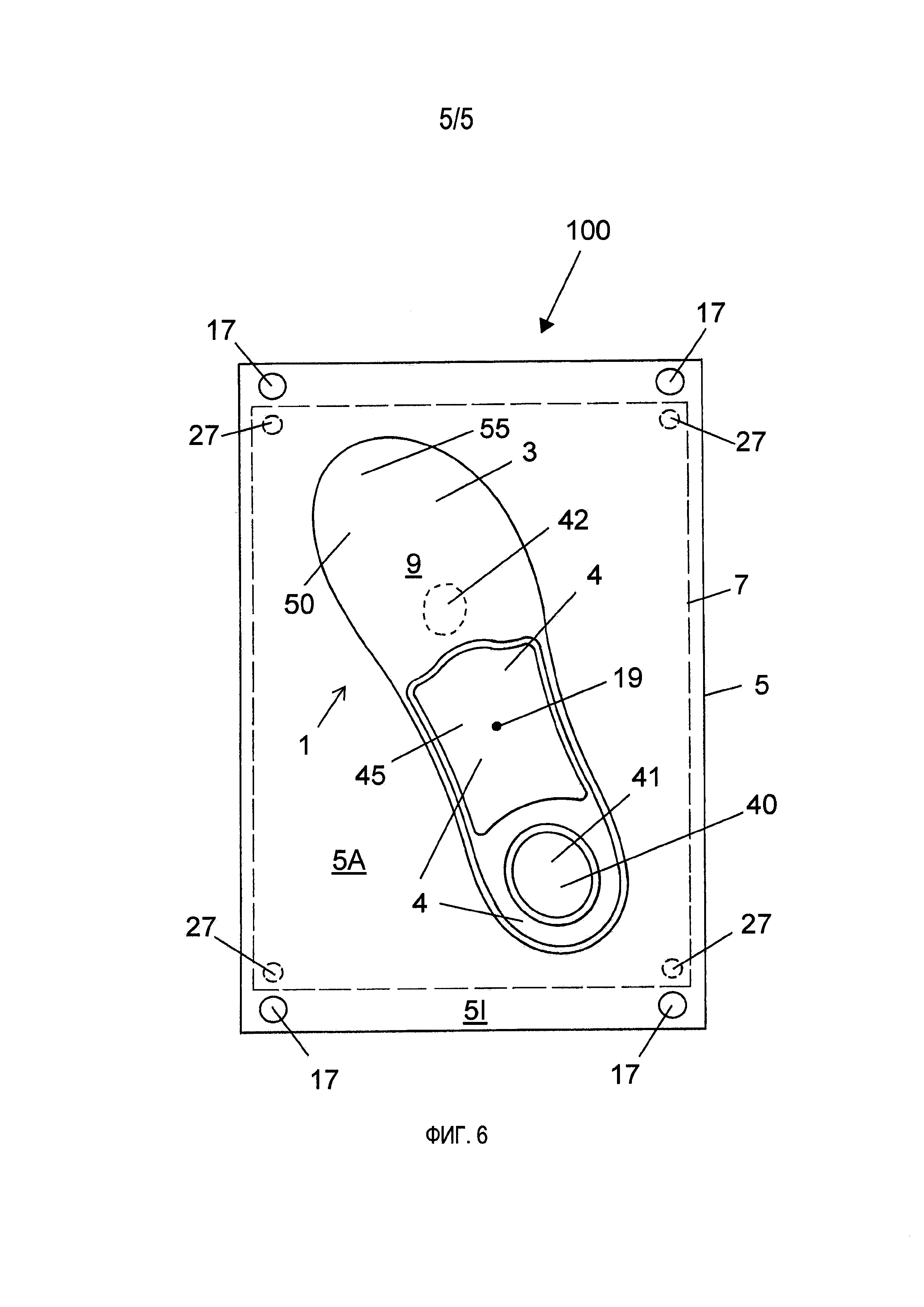

на фиг. 6 схематично изображена заготовка стельки, изготавливаемой по предложенному способу, с сердцевиной, находящейся снаружи.

На фиг. 1 на виде в аксонометрии схематично изображены две полуформы 11, 12 штампа 10 для литья под давлением, причем для упрощения детального рассмотрения обе полуформы 11, 12 изображены рядом друг с другом, а не в направлении 18 закрывания штампа 10. Например, если на этапе литья под давлением, включенном в предложенный способ, на наружную сторону 5А первого листа 5 напрыскивают сердцевину 4 (как показано на фиг. 2), первая полуформа 11 образована в виде стороны для напрыскивания и показывает первую, например, выполненную вогнутой, формующую верхнюю поверхность 13, которая образует, например, подобласти нижней стороны 9 изготавливаемой поропластовой стельки 1. Противоположная сторона, то есть формующая поверхность 14 второй полуформы 12 выполнена соответственно, например, выпуклой и в закрытом состоянии штампа 10 совместно с первой формующей верхней поверхностью 14 образует полость, которая может быть заполнена через точку 19 впрыска. Первая полуформа 11 содержит дополнительные штифты 15 для натяжения, на которые без складок может быть навешен/натянут первый лист 5 посредством отверстий 17 для натяжения, выполненных в данном листе. При закрывании формы 10 в направлении 18 закрывания происходит сопряжение штифтов 15 для натяжения первой полуформы 11 и сквозных отверстий 16, выполненных во второй полуформе 12.

На фиг. 2 изображена первая полуформа 11 с натянутым на приемные штифты 15 гибким первым листом 5 со сформованной сердцевиной 4, причем сердцевина 4 была сформована на наружной стороне 5А первого листа 5. В соответствии с этим вариантом выполнения в будущей стельке сердцевина 4 будет образовывать часть нижней стороны 9 стельки 1 и может быть индивидуального подогнана, например, специалистом по обувной ортопедии, под пользователя стельки. Для специалиста в рассматриваемой области техники очевидно, что либо приемные штифты 15, либо отверстия 17 для натяжения в первом листе 5 могут быть выполнены таким образом, что происходит, как правило, трехмерное образование сердцевины 4 в процессе литья под давлением - либо благодаря предпочтительно упругой подвижности приемных штифтов 15 перпендикулярно направлению закрывания, либо вследствие способности материала первого листа 5 упруго деформироваться. При этом до впрыскивания отливаемого пластика в полость в форме 10, например, вторая формующая верхняя поверхность 14 при закрывании штампа 10 принудительно придает первому листу 5 трехмерную форму.

На фиг. 3 на виде в аксонометрии схематично изображен другой вариант выполнения гибкого первого листа 5 с образованной на данном листе сердцевиной 4, причем в данном варианте перед литьевым формованием сердцевины 4 в штамп 10, между формующей верхней поверхностью стороны для напрыскивания штампа 10 (в данном случае полуформой 11) и стороной гибкого первого листа 5, вкладывают/навешивают укрепляющий лист 30 таким образом, чтобы этот укрепляющий лист 30 был прикреплен, посредством отливаемого под давлением пластика, к внутренней стороне 5I первого листа 5. В зависимости от свойств и строения материала укрепляющего листа 30 может потребоваться, чтобы в области точки 19 впрыска для формования сердцевины 4 на первом листе 5 укрепляющий лист 30 был снабжен впадиной 32, и тем самым впрыскиваемый под давлением материал мог бы беспрепятственно проходить через укрепляющий лист 30. Предпочтительно, укрепляющий лист 30 навешивают, при помощи отверстий 37 для натяжения, в первой полуформе 11 штампа 10 аналогичным образом на штифты 15 для натяжения первой полуформы 11, причем отверстия 37 для натяжения укрепляющего листа 30 предпочтительно совпадают с отверстиями 17 для натяжения первого листа 5. В результате, для следующего этапа способа, на котором вспенивают в процессе реакционного литья под давлением, оба указанных листа 5, 30, которые связаны друг с другом посредством сердцевины 4, при помощи отверстий 17, 37 для натяжения оказываются навешенными на штифты 25 для натяжения первой полуформы 21, входящей в состав формы 20 для вспенивания в процессе реакционного литья под давлением, и зафиксированными на указанных штифтах (как показано на фиг. 4).

Специалисту понятно, что может также происходить отдельное навешивание первого листа 5 со сформованной сердцевиной 4, в частности, для таких вариантов выполнения, в которых сердцевина 4 сформована на наружной стороне 5А гибкого первого листа 5 (варианты для сравнения представлены на фиг. 2). Это основывается на том, что укрепляющий лист 30 предпочтительно представляет собой образованный из волокон гибкий лист, например, нетканый материал, через который проникает поропласт в процессе вспенивания в процессе реакционного литья под давлением, и который таким образом укрепляет поропласт в поперечных направлениях.

На фиг. 4 изображены, в открытом состоянии, две полуформы 21 и 22, входящие в состав формы 20 для вспенивания в процессе реакционного литья под давлением, причем для облегчения иллюстрации подробностей обе полуформы 21 и 22 расположены рядом друг с другом по аналогии с фиг. 1. В данном случае действительное направление 28 закрывания формы для вспенивания в процессе реакционного литья под давлением также проходит в продольном направлении штифтов 25 для натяжения. Обе полуформы 21, 22, входящие в состав формы 20, содержат как приемные штифты 25, так и приемные отверстия 26 для приема приемных штифтов 25 соответственно другой полуформы при закрывании формы 20 для вспенивания в процессе реакционного литья под давлением. При этом специалист в рассматриваемой области техники может понять, что приемные штифты 25 первой полуформы 21 расположены со смещением относительно приемных отверстий 26 в первой полуформе 21, и таким образом при закрывании формного штампа 21 приемные штифты 25 первой полуформы 21 или 22 могут сопрягаться с приемными отверстиями 26 соответственно другой полуформы 22 или 21.

Специалист может сделать вывод, в частности, из фиг. 3 (как это показано не в масштабе, например, на фиг. 4), что первый гибкий лист 5 может быть выполнен из волокнистого материала, который является проницаемым для отливаемого по давлением пластика, а также для поропласта (по меньшей мере для неотвержденного поропласта). Тем самым, первый лист 5 может брать на себя функцию укрепляющего листа 30. Однако в этом случае данный лист подходит в качестве нижнего покрытия 3 только частично, поскольку нижняя сторона 9 стельки 1 должна быть свободна от полиуретановой пены. При этом подразумевается использовать второй лист 6 в качестве листа материала для нижнего покрытия 3, который в этом случае вкладывают между формующей верхней поверхностью 23 первой полуформы 21 для вспенивания, входящей в состав формы 20 для вспенивания в процессе реакционного литья под давлением, и первым листом 5, и который предпочтительно содержит по меньшей мере один слой, непроницаемый для полиуретанового поропласта. При этом не требуется, чтобы первый лист 5 и второй лист 6 были связаны друг с другом посредством отлитой под давлением сердцевины 4. В этом варианте выполнения поропласт, создаваемый в закрытой форме 20, набухает внутри полости в форме 20, проходя через области первого листа 5, которые не упрочнены сердцевиной 4, и увлажняет, по меньшей мере, не экранированные сердцевиной 4 области внутренней стороны 6I второго листа 6. В результате, посредством поропласта создают связь первого листа 5 со вторым листом 6. В направлении 28 закрывания формы 20 формующая верхняя поверхность 24 ограничивает полость в форме 20 предпочтительно таким образом, чтобы на верхней стороне 8 стельки 1 образовалось ортопедическое стоповое ложе, и чтобы, предпочтительно, обращенная к формующей верхней поверхности 24 сторона первого листа 5 была полностью покрыта поропластом. Затем, в некоторых случаях, после индивидуальной подгонки стопового ложа, в результате выполнения дополнительной рабочей операции на это ортопедическое стоповое ложе может быть нанесено верхнее покрытие 2.

Как упоминалось выше, в этом возможном варианте выполнения может быть предусмотрено натяжное приспособление для приема первого листа 5 или второго листа 6 и, в некоторых случаях, третьего листа 7. На фиг. 5 проиллюстрирован, также не в масштабе, вариант выполнения с третьим листом 7, выполненным с возможностью связывания с верхним покрытием 2 на этапе вспенивания в процессе реакционного литья под давлением. В отличие от варианта выполнения, показанного на фиг. 4, в данном варианте нижнее покрытие 2 образовано в соответствии с вышеописанным вариантом выполнения, показанным на фиг. 3, первым листом 5, на котором уже прикреплен укрепляющий лист 30, путем литья под давлением, при формовании сердцевины 4 на первом листе 5. На фиг. 5 отдельные листы изображены так, что они отстоят от соответствующих полуформ 21, 22. При этом можно понять, что на внутренней стороне первого листа 5 сформована сердцевина 4, причем наружная сторона 5А первого листа 5 образует получаемую впоследствии нижнюю сторону 9 стельки, поскольку указанная наружная сторона обращена к формующей верхней поверхности 23 первой полуформы 21, входящей в состав формы 20 для вспенивания в процессе реакционного литья под давлением. Напрысканная сердцевина 4 сформована на обращенной от формующей верхней поверхности 23 внутренней стороне 5I первого листа 5 и затянута укрепляющим листом 30. Таким образом, после процесса вспенивания на готовой стельке 1 сердцевина укрыта. Кроме того, в качестве материала для первого листа 5 был выбран двухслойный материал, внутренняя сторона 5I которого представляет собой тканеобразное текстильное полотно, жестко связанное с отлитой под давлением сердцевиной 4. В свою очередь, наружная сторона 5А первого листа 5 образована защитным слоем 5U, непроницаемым для неотвержденного поропласта, причем данный слой не обязательно является связанным с отливаемым под давлением материалом. Предпочтительно, материал защитного слоя 5U, который образует нижнюю сторону 9 будущей поропластовой стельки 1, представляет собой упругий, в частности, резинообразный материал, который придает данной стельке устойчивую к скольжению нижнюю сторону 9, и тем самым поропластовая стелька 1 может быть вложена в обувь, например, с устойчивостью к скольжению.

Посредством второй полуформы 22 (в данном случае правой полуформы 22), входящей в состав формы 20, поверх формующей верхней поверхности 24 натянут третий лист 7. Это происходит аналогично натяжению первого листа 5 перед формующей верхней поверхностью 23 первой полуформы 21. Аналогично защитному слою 5U, непроницаемому для поропласта, на наружной поверхности 5А первого листа 5, а также на третьем листе 7 или в данном листе может быть расположен такого рода защитный слой 7U, непроницаемый для поропласта. Это характерно, например, для того случая, когда для третьего листа 7 применяют многослойный материал, и внутреннюю сторону 7I выполняют из материала, проницаемого для поропласта. Кроме того, если необходимо устранить попадание поропласта на верхнюю сторону 8 стельки 1, например, между слоем для внутренней стороны 7I и слоем для наружной стороны 7А (то есть для верхней стороны 8 стельки 1, например, для декоративной стороны) может быть расположен защитный слой 7U для поропласта.

После натяжения и фиксирования первого листа 5 с прикрепленным укрепляющим листом 30 и третьего листа 7 на соответствующих полуформах 21, 22 для вспенивания в форму 20 для вспенивания в процессе реакционного литья под давлением вводят реагенты, необходимые для создания поропласта, например, перемешанные при помощи смесительной головки. В закрытой форме для вспенивания образующийся поропласт может быть связан с внутренними сторонами 5I и 7I первого листа 5 и третьего листа 7 и одновременно, при расширении, может образовывать в полости, образованной посредством двух полуформ для вспенивания, заготовку 100 поропластовой стельки с ортопедическим стоповым ложем. При этом, как было упомянуто выше, поропласт образует, полностью или частично, амортизирующее тело 31 поропластовой стельки. Если мысленно закрыть изображенную на фиг. 5 форму 20 и предположить протекание этапа вспенивания, то после отверждения полиуретанового поропласта из формы 20 для вспенивания в процессе реакционного литья под давлением может быть извлечена заготовка 100 стельки, на которую, как на нижнюю сторону 9, так и на верхнюю сторону 8, наложено нижнее покрытие 3 или верхнее покрытие 2, причем оба покрытия связаны друг с другом посредством напененного полиуретанового поропласта.

Заготовка 100 стельки, извлеченная из формы 20, схематично изображена на фиг. 6, на которой для ясности показана только заготовка 100 левой стельки. Однако, как уже упоминалось выше в общей части описания настоящего изобретения, при реализации предложенного способа предполагается изготавливать, посредством соответствующих формных штампов, по меньшей мере одну пару заготовок 100 стельки или стелек 1. Кроме того, изображенная на фиг. 6 заготовка 100 поропластовой стельки имеет сердцевину 4, образованную как на наружной стороне 5А первого листа 5, так и, соответственно, на нижней стороне 9 стельки 1, причем указанная сердцевина проходит от плюсневой области 45 среднего отдела стопы до пяточной области 40. При этом в пяточной области 40 в сердцевине 4 предусмотрена выемка 41, которую заполняют полиуретановым поропластом, например, для придания возможности улучшенного демпфирования пяточной шпоры пользователя стельки 1. Кроме того, область, окружающая выемку 41, поддерживается сердцевиной 4, придающей устойчивость подошве. Для специалиста в рассматриваемой области техники вполне очевидно, что сердцевина 4 может быть также распространена на другие области, например, на область 50 переднего отдела стопы или пальцевую область 55, причем в этих областях аналогичным образом могут быть выполнены выемки в сердцевине 4 и/или в первом листе 5, которые заполняют поропластом.

Специалисту также понятно, что в предложенном способе методом литья под давлением на первом листе 5 дополнительно могут быть сформованы также дополнительные сердцевины или ортопедические вспомогательные средства (такие как, например, вкладыши-подушки или подобные компоненты в зоне плюснефаланговых суставов), или же эти дополнительные элементы могут быть установлены на втором листе 6 или третьем листе 7 перед вспениванием в процессе реакционного литья под давлением, при условии сохранения идеи настоящего изобретения. Однако, предпочтительно, вкладыши-подушки образуют непосредственно на этапе вспенивания в процессе реакционного литья под давлением посредством создаваемого на данном этапе поропласта, и после этого нет необходимости закреплять данные вкладыши на соответствующем листе 5, 6 или 7 в виде отдельных деталей. С другой стороны, вкладывание вкладышей-подушек или подобных ортопедических вспомогательных средств обеспечивает возможность более сильной индивидуализации стелек, изготавливаемых в соответствии с настоящим изобретением.

Далее, из фиг. 6 можно ясно понять, что одновременно может быть образована по меньшей мере одна пара стелек 1, то есть по меньшей мере одна левая и одна правая стельки. Для этого соответственно зеркально отображают и копируют гнезда формы формных штампов 10 и 20, изображенные на фиг. 1, 2, 4 и 5.

Для образования готовой поропластовой стельки 1 заготовку 100, изображенную на фиг. 6, необходимо лишь обрезать обычным образом по форме/контуру стельки, что предпочтительно происходит путем вырубания, но также может быть выполнено вручную. В соответствии с настоящим изобретением готовность стельки 1 подразумевает, что данная стелька настолько готова к применению, что она либо может быть вложена непосредственно в обувь, либо также может быть предоставлена в распоряжение специалисту по обувной ортопедии, чтобы он мог индивидуально подогнать стельку 1 под пользователя стельки.

Таким образом, при помощи предложенного способа и предложенной подгонки применяемых для данного способа штампов 10 для литья под давлением, а также применяемых форм 20 для вспенивания в процессе реакционного литья под давлением обеспечивается простой и надежный способ изготовления, в соответствии с котором возможно изготавливать высококачественные, в некоторых случаях индивидуально подгоняемые стельки. При этом, в частности, устранены дорогостоящие и требующие большой тщательности этапы способа, предназначенные по меньшей мере для наложения на заготовку из полиуретанового поропласта верхнего покрытия и/или нижнего покрытия. Одновременно с этим, в соответствии с настоящим изобретением может быть изготовлена тонкая стелька 1, которая оказывает только минимальное влияние на биометрические характеристики обуви, в которую должна вкладываться предложенная стелька 1. При этом по своей сущности настоящее изобретение включает все обычные модификации, в частности, для приема и расположения отдельных листов в отдельных полуформах формных штампов, а также для расположения полуформ или формующих верхних поверхностей в полуформах, или указанные модификации без затруднений могут быть различным образом скомбинированы с вариантами выполнения, проиллюстрированными в данном документе.

СПИСОК ПОЗИЦИОННЫХ ОБОЗНАЧЕНИЙ

1 Стелька

2 Верхнее покрытие

3 Нижнее покрытие

4 Сердцевина

5 Первый лист

5А Наружная сторона первого листа

5I Внутренняя сторона первого листа

5U Защитный слой первого листа

6 Второй лист

6А Наружная сторона второго листа

6I Внутренняя сторона второго листа

6U Защитный слой второго листа

7 Третий лист

7А Наружная сторона третьего листа

7I Внутренняя сторона третьего листа

7U Защитный слой третьего листа

8 Верхняя сторона стельки

9 Нижняя сторона стельки

10 Штамп для литья под давлением

11 Первая полуформа

12 Вторая полуформа

13 Формующая верхняя поверхность

14 Формующая верхняя поверхность

15 Штифт для натяжения

16 Сквозное отверстие

17 Отверстия для натяжения первого листа

18 Направление закрывания

19 Точка впрыска

20 Форма для вспенивания в процессе реакционного литья под давлением

21 Первая полуформа для вспенивания

22 Вторая полуформа для вспенивания

23 Формующая верхняя поверхность

24 Формующая верхняя поверхность

25 Штифт для натяжения

26 Сквозное отверстие

27 Отверстия для натяжения второго листа

28 Направление закрывания

30 Укрепляющий лист

31 Амортизирующее тело

32 Впадина

37 Отверстия для натяжния третьего листа

40 Пяточная область

41 Выемка в пяточной области

42 Вкладыш-подушка

45 Плюсневая область среднего отдела стопы

46 Выемка в плюсневой области среднего отдела стопы

50 Область переднего отдела стопы

51 Выемка в области переднего отдела стопы

55 Пальцевая область

100 Заготовка стельки