Результат интеллектуальной деятельности: Способ нанесения защитного покрытия на катоды электролизера для получения алюминия

Вид РИД

Изобретение

Изобретение относится к цветной металлургии, в частности к нанесению защитного покрытия на катоды электролизера для получения алюминия из расплавленных электролитов, смачиваемого получаемым алюминием.

Основной промышленный способ получения алюминия включает электролитическое разложение глинозема в электролите на базе криолит-глиноземного расплава (NaF-AlF3-Al2O3) при температуре 950-970ºС с использованием углеродных анодов и катодов. Ввиду высокой температуры и химической агрессивности расплава способ характеризуется высокими энергозатратами, крайне низкой эффективностью и малым сроком службы электролизеров. При этом основной причиной остановок электролизера является разрушение катодной подины в результате проникновения в нее компонентов расплава. Для предотвращения проникновения компонентов расплава в подину предлагается использовать смачиваемые получаемым алюминием катоды, в качестве которых могут быть использованы бориды тугоплавких металлов, либо покрытые боридами графитовые блоки катодов, которые с технико-экономической точки зрения являются наиболее оптимальными для промышленного производства.

Известен электролитический способ нанесения защитного покрытия на катоды электролизера для производства алюминия [1]. Способ включает электроосаждение бора и титана в виде диборида титана на графит и другие материалы из фторидных и хлоридно-фторидных расплавов, содержащих K2TiF6 и KBF4, при температуре 650-710ºС. Получаемые покрытия характеризуются хорошим сцеплением с графитовым катодом и относительно высокой эрозионной и химической стойкостью в расплавленных солях. Однако то, что нанесение покрытия данным способом производят вне электролизера для получения алюминия, приводит к необходимости проведения дополнительных операций по транспортировке катодов с нанесенным покрытием из одного аппарата в другой. В результате покрытие катодов подвергается механическому и термическому воздействию, что может привести к ухудшению сцепления покрытия с поверхностью графита.

К более эффективным относятся способы нанесения защитного покрытия на катоды, осуществляемые непосредственно в электролизерах для производства алюминия. Более того, эти покрытия получают из расплавленных электролитов для получения алюминия. Так, известен способ создания защитного покрытия на графитовые блоки катода алюминиевого электролизера, включающий электроосаждение компонентов покрытия из расплавленного электролита NaF-AlF3-Al2O3 при температуре 970-990ºС [2]. Формирование данного покрытия производят в два этапа. Сначала осуществляют загрузку соединений тугоплавкого металла в электролизер и электроосаждение тугоплавкого металла на графитовые блоки катода, при котором на поверхности графитовых блоков наряду с тугоплавким металлом формируются карбиды тугоплавких металлов. После этого в электролизер загружают соединения бора и производят электроосаждение бора, который вступает в твердофазные реакции с тугоплавкими металлами на подине, образуя смачиваемое покрытие для последующего электроосаждения алюминия. Преимуществом данного способа является то, что после полного электроосаждения компонентов смачиваемого покрытия, электролит NaF-AlF3-Al2O3 используют для электролитического получения алюминия. К недостаткам относятся многостадийность, высокие энергозатраты, высокая температура, низкая стабильность соединений бора в расплавленном электролите, высокая вероятность образования прочных двойных оксидов натрия и бора, которые приводят к изменению физико-химических свойств расплавленного электролита, блокировке катодной поверхности, снижению катодного выхода по току, сокращению службы электролизеров и нарушению процесса электролитического получения алюминия. Кроме того, при температуре 960ºС в принципе сложно и неэффективно организовывать электролиз с вертикальными электродами. Покрытие в верхней части электрода будет контактировать с атмосферой и окисляется гораздо быстрее.

Наиболее близким к заявляемому является известный способ нанесения защитного покрытия на катоды электролизера для получения алюминия, включающий электроосаждение титана и бора на графитовые блоки катода из расплавленного электролита NaF-AlF3-Al2O3, содержащего добавки, являющиеся источниками бора, титана и/или циркония при температуре 950-970ºС [3]. За исключением многостадийности, данному способу также присущи недостатки вышеописанного способа [2].

Задачей изобретения является повышение качества защитного покрытия катодов электролизера для получения алюминия при упрощении процесса его нанесения.

Поставленная задача решается тем, что способ нанесения защитного покрытия на катоды для электролитического получения алюминия, как и способ прототип, осуществляется непосредственно в электролизере для электролитического получения алюминия в пусковой период. Способ включает в себя электроосаждение компонентов покрытия на катоды из расплавленного электролита, содержащего добавки, являющиеся источниками покрытия. При этом электроосаждение компонентов покрытия на катоды производят при температуре от 700ºС из расплавленного электролита KF-NaF-AlF3, содержащего в мас.%: KF – до 54; NaF – до 30; AlF3 – остальное, а также добавки - источники покрытия, в мас.% от массы электролита: B2O3 – до 6; Al2O3 – до 6.

В качестве катода могут быть использованы любые электропроводящие материалы, химически стойкие к воздействию используемого расплавленного электролита.

Сущность заявленного способа заключается в том, что при электроосаждении бора и алюминия из расплавленного электролита KF-NaF-AlF3, содержащего соединения бора и алюминия, при температуре от 700ºС на катодах формируются тонкие (до 1 мм) покрытия, содержащие бор, бориды алюминия, а также соединения бора и алюминия с элементами катода (например, карбид бора, бориды железа, алюмобориды железа и др.). Сформированные покрытия хорошо смачиваются получаемым в электролизере алюминием и характеризуются высокой химической стойкостью к компонентам расплавленного электролита и хорошей адгезией к материалу катода, в качестве которого, в частности, могут быть использованы графит, сталь, чугун, сплавы железа, никеля, меди. Варьирование катодной плотности тока, концентрации соединений бора и алюминия, температуры и времени электроосаждения позволяет наносить покрытия необходимой толщины, фазового и элементного состава.

Использование расплавленного электролита KF-NaF-AlF3 заявленного состава, который определен экспериментально, позволяет снизить температуру процесса нанесения покрытий, что приводит к снижению энергозатрат, существенному повышению химической стойкости исходных катодов и наносимого покрытия, а также обеспечивает стабильность борсодержащих соединений в электролите. Предел содержания добавок B2O3 и Al2O3 в составе электролита обусловлен их растворимостью в расплавленных электролитах указанного состава в температурном интервале от 700 до 900ºС. В свою очередь это позволяет реализовать заявляемый способ в электролизерах для электролитического получения алюминия, как с горизонтальным, так и с вертикальным расположением электродов. Присутствие алюминия в составе наносимого защитного покрытия, которое приводит к снижению катодного перенапряжения и величины общего падения напряжения на электролизере в начальный момент электролиза.

После нанесения покрытия на катоды ведут электролиз расплавленного электролита KF-NaF-AlF3 при температуре выше 700ºС, при этом состав электролита может быть скорректирован фторидными добавками с целью обеспечения электролитического получения алюминия при оптимальных условиях.

Технический результат, достигаемый заявленным способом, заключается в получении сплошного, смачиваемого получаемым алюминием покрытия, хорошо сцепленного с катодами электролизера при значительном понижение температуры, что приводит к снижению энергозатрат и упрощению операций по обслуживанию электролизера в целом.

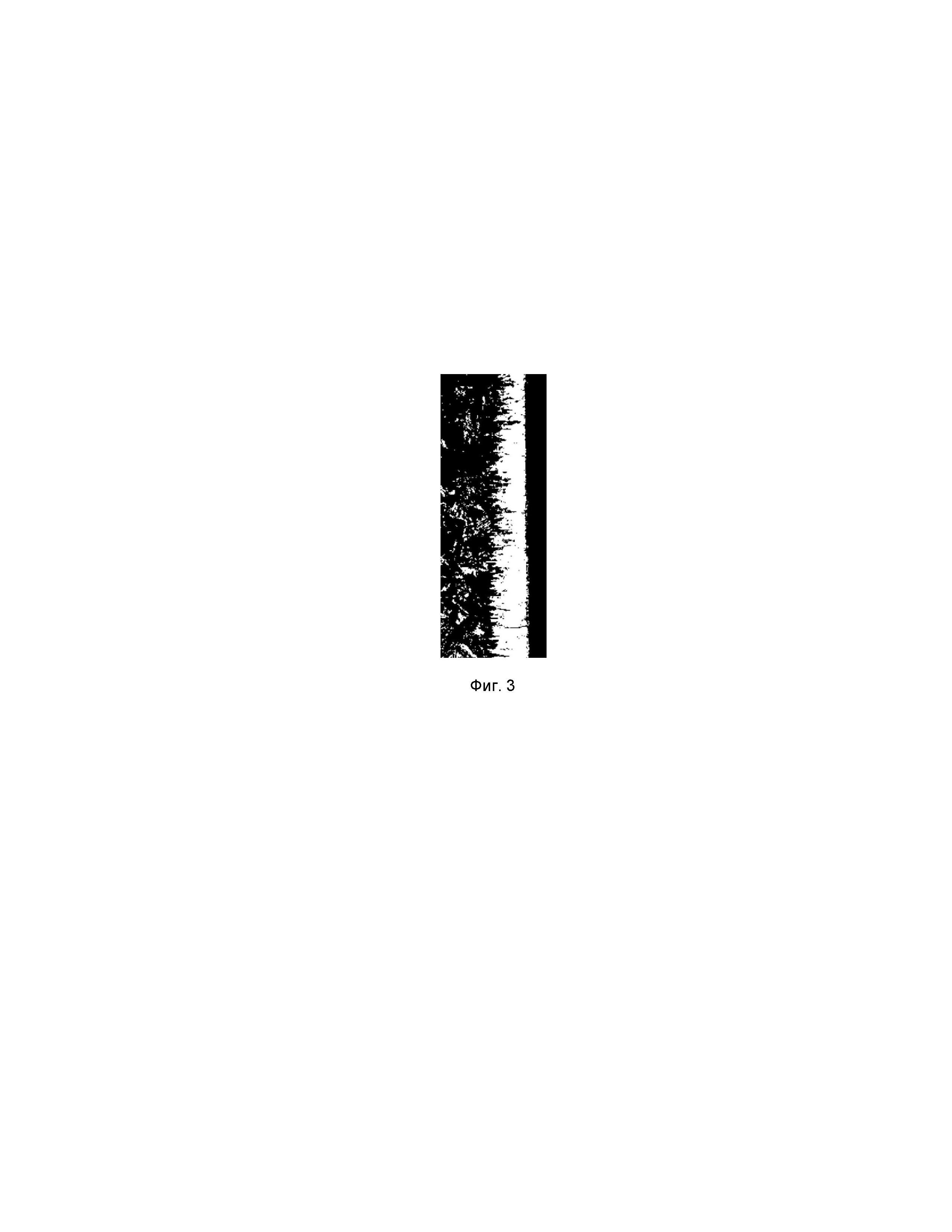

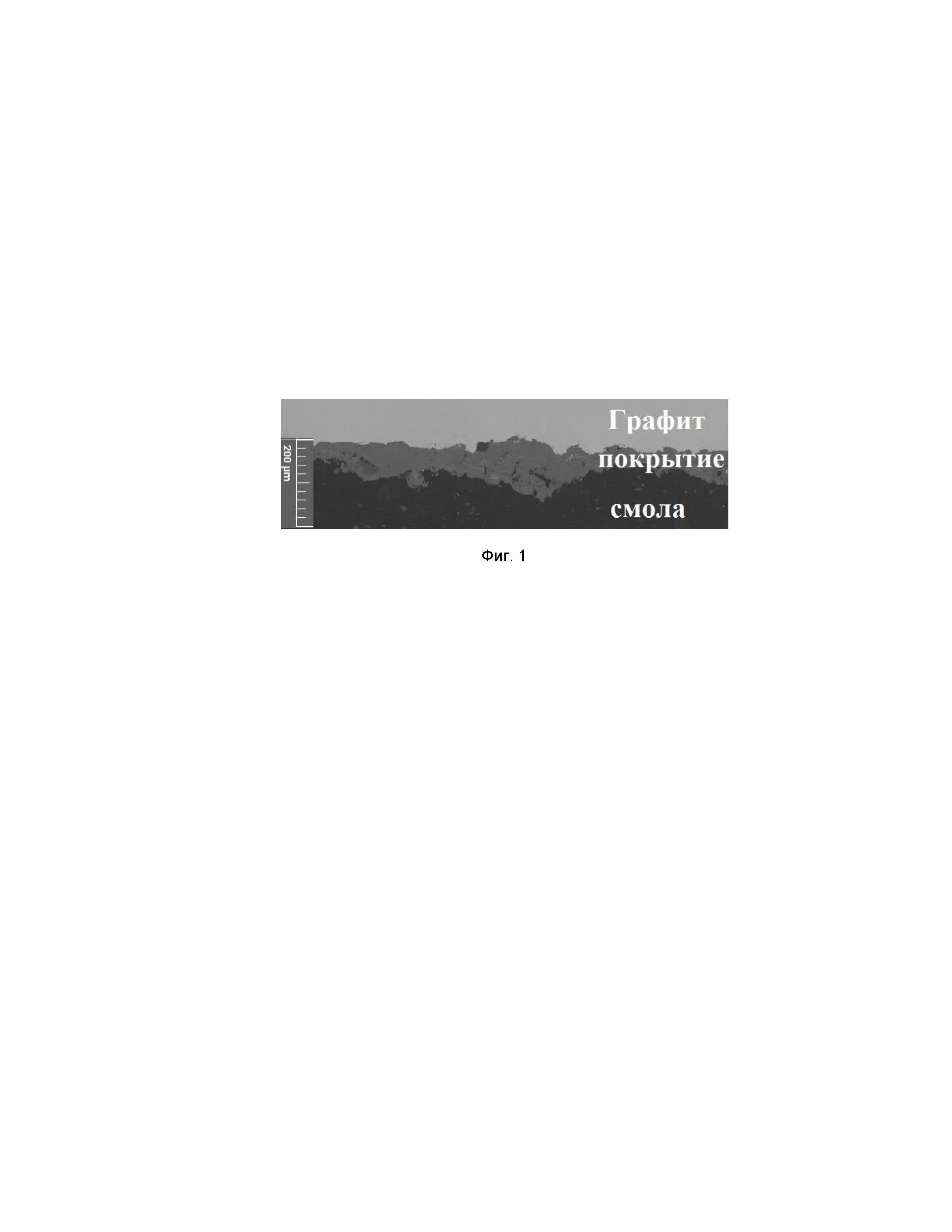

Изобретение иллюстрируется рисунками, где на фиг.1 приведены микрофотографии поперечного среза графитового катода с нанесенным покрытием толщиной в среднем от 40 до 60 мкм, представленного фазами AlB2, B4C, Al и B по данным рентгенофазового анализа; на фиг. 2 приведена микрофотография поперечного среза графитового катода с нанесенным покрытием и слоем электроосажденного на покрытии алюминия толщиной 1,8-2,5 мм; на фиг. 3 приведен образец типичного покрытия на стали.

Экспериментальную апробацию способа проводили в лабораторном электролизере в составе корундового контейнера и вертикально расположенных графитовых электродов (анода и катода), выполненных в виде пластин с площадью рабочей поверхности 20 см2, соединенных резьбовым соединением с металлическими токоподводами в защитных корундовых трубках. Смесь солей (мас.%) 45KF-7NaF-48AlF3 с добавками 2,6 мас.% B2O3 и 2,1 мас.% Al2O3 общей массой 680 г загрузили в корундовый контейнер электролизера и нагрели до температуры 780ºС. После плавления в полученный расплавленный электролит загрузили электроды и вели электролиз при токовой нагрузке 8 А в течение 4,5 часов. После этого электролиз прекратили, а электроды извлекли из электролизера с целью контроля состава полученного смачиваемого покрытия на графитовом катоде. Микрофотография покрытия приведена на фигуре 1.

Для установления факта смачивания получаемого покрытия алюминием эксперимент был воспроизведен при аналогичных условиях за исключением того, что спустя 4,5 часа электролиза в корундовый контейнер электролизера начали периодически подгружать Al2O3 для электролитического получения алюминия. Дальнейший электролиз вели в течение 48 часов, после чего электроды извлекли из электролизера, а расплавленный электролит и полученный на дне электролизера алюминий слили в изложницы. По данным спектрального анализа в застывшем плаве электролита и алюминии содержалось менее 0,001 мас.% бора, что указывает, во-первых, на полное расходование добавки B2O3 на формирование смачиваемого покрытия, а во-вторых, на высокую химическую стойкость полученного покрытия в алюминии. Катодный выход алюминия по току составил выше 80 %. На микрофотографии (фиг. 2) видно, что слой выделившегося алюминия хорошо сцеплен с катодом по всей поверхности.

По вышеописанной методике нанесение покрытия на графитовый катод проводили также в лабораторном электролизере с электролитом (мас.%) 40KF-60AlF3 с добавками 2,0 мас.% B2O3 и 1,1 мас.% Al2O3 общей массой 500 г при температуре 700ºС. Электролиз вели при токовой нагрузке 4 А в течение 3 часов, после чего в электролит начали периодически подгружать Al2O3, а токовую нагрузку повысили до 6 А. Спустя 48 часов электролиз был прекращен; на поднятом из расплава катоде был обнаружен алюминий, что указывает на наличие смачиваемого алюминием защитного покрытия на графите. Катодный выход алюминия по току составил выше 72 %, а наличие покрытия после охлаждения катода было подтверждено при помощи сканирующей электронной микроскопии.

Экспериментальную апробацию способа нанесения защитного покрытия на стальной катод проводили в лабораторном электролизере с электролитом (мас.%) 40KF-20NaF-40AlF3 с добавками 6,0 мас.% B2O3 и 3,0 мас.% Al2O3 общей массой 800 г при температуре 860ºС. Электролиз вели при токовой нагрузке 10 А в течение 2 часов, после чего катод извлекли из расплава с целью микрорентгеноструктурного исследования нанесенного покрытия. Образец покрытия проиллюстрирован на фиг. 3. Видно, что на стали формируется сплошное покрытие, представленное фазами FeB, FeB2 и AlB2. Далее эксперимент повторили при аналогичных условиях, за исключением того, что после 3 часов электролиза при токовой нагрузке 10 А в электролит начали периодически подгружать Al2O3, а токовую нагрузку повысили до 12 А. Спустя 72 часа электролиз был прекращен. После электролиза стальной катод был хорошо смочен алюминием, а катодный выход алюминия по току составил выше 84 %.

Серию испытаний, варьируя состав расплавленного электролита, температуру, катодную плотность тока, а также материал катода (графит, сталь). В зависимости от условий на графите были получены покрытия толщиной до 500 мкм, представленные фазами AlB2, B4C, Al и B, а на стали - покрытия толщиной до 400 мкм, представленные фазами FeB, FeB2 и AlB2.

Аналогичные покрытия на катодах из разных материалов могут быть получены при другом расположении электродов, в частности, горизонтальном.

Таким образом, при снижении температуры и энергозатрат способ обеспечивает получение сплошного, хорошо сцепленного с катодами покрытия, которое хорошо смачивается получаемым в электролизере алюминием.

Источники информации:

1. Journal of The Electrochemical Society, 2009, Vol.156(4), D131-D137

2. RU 2486292 C1, публ. 27.03.2013

3. RU 2299278 C2, публ. 20.05.2007

Способ нанесения защитного покрытия на катоды электролизера для получения алюминия, включающий электроосаждение компонентов покрытия на катоды из расплавленного электролита, содержащего добавки, являющиеся источниками покрытия, при этом электроосаждение компонентов покрытия на катоды осуществляют в электролизере для получения алюминия, отличающийся тем, что электроосаждение компонентов покрытия на катоды производят при температуре от 700°С из расплавленного электролита KF-NaF-AlF, содержащего в мас.%: KF до 54, NaF до 30, AlF – остальное, упомянутые добавки в мас.% от массы электролита: BO до 6, AlO до 6.