Результат интеллектуальной деятельности: КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛУЧАЕМОГО МНОГОСТАДИЙНОЙ ПОЛИМЕРИЗАЦИЕЙ ПОЛИМЕРА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ЕЕ ПРИМЕНЕНИЕ И СОДЕРЖАЩАЯ ЕЕ КОМПОЗИЦИЯ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Настоящее изобретение относится к получаемому многостадийной полимеризацией полимеру в форме полимерных частиц, его составу и способу его получения.

[002] В частности, настоящее изобретение относится к получаемому многостадийной полимеризацией полимеру в форме полимерных частиц, изготовленному многостадийным способом, при этом последняя фаза содержит полимер с низкой молекулярной массой.

[003] В особенности, настоящее изобретение относится к полимерной композиции в форме полимерных частиц, полученной многостадийным способом, содержащей по меньшей мере три фазы, при этом последняя фаза содержит полимер с низкой молекулярной массой, способу ее получения, ее применению в качестве модификатора ударопрочности в полимерных композициях для композитов, содержащих термоотверждающиеся смолы или термопластичные полимеры, а также содержащим ее композициям и изделиям.

ТЕХНИЧЕСКАЯ ЗАДАЧА

[004] Механические или конструкционные детали или изделия, которые должны поглощать высокие нагрузки во время их использования, повсеместно изготавливаются из композиционных материалов. Композиционный материал представляет собой макроскопическую комбинацию двух или более несмешиваемых материалов. Композиционный материал состоит по меньшей мере из матричного материала, который образует непрерывную фазу для связывания структуры, и армирующего материала с различными типами строения для обеспечения механических свойств.

[005] Цель использования композиционных материалов заключается в том, чтобы получить эксплуатационные характеристики, обеспечиваемые композиционным материалом, которыми не обладают его отдельные составляющие, если используются по отдельности. Следовательно, композиционные материалы широко используются в отдельных промышленных секторах, например, строительном, автомобильном, космическом, транспортном, досуговом, электронном и спортивном, в первую очередь благодаря их лучшим механическим характеристикам (более высокая прочность на разрыв, более высокий модуль упругости при растяжении, более высокая вязкость разрушения) по сравнению с однородными материалами, а также их низкой плотности.

[006] Самый важный класс, исходя из объема в масштабе промышленности, представляет собой композиты с органическими матрицами, где матричный материал, как правило, представляет собой полимер. Основная матрица или непрерывная фаза полимерного композиционного материала является либо термопластичным полимером, либо термоотверждающимся полимером.

[007] Термоотверждаемые полимеры состоят из сшитых трехмерных структур. Сшивание достигается путем отверждения с участием реакционноспособных групп в так называемом форполимере. Отверждение, например, может быть достигнуто путем нагревания полимерных цепей для необратимого сшивания и придания твердости материалу.

[008] Для получения полимерного композиционного материала форполимер смешивают с другим компонентом, таким как стеклянная дробь или волокна или другой компонент, который смачивается или пропитывается, и затем отверждают. Примерами форполимеров или матричных материалов для термоотверждаемых полимеров являются ненасыщенные сложные полиэфиры, сложные виниловые эфиры, эпоксидные или фенольные форполимеры.

[009] После отверждения термоотверждающиеся смолы имеют превосходные свойства с точки зрения размерной стабильности, механической прочности, электроизоляционных свойств, теплостойкости, водостойкости и химической устойчивости. Такие термоотверждающиеся смолы представляют собой, например, эпоксидные смолы или фенольные смолы. Однако такие отвержденные смолы имеют низкую вязкость разрушения и являются хрупкими.

[010] Термопластичные полимеры включают в себя линейные или разветвленные полимеры, которые не являются сшитыми. Термопластичные полимеры могут быть нагреты, чтобы смешать необходимые компоненты (например, волокнистый материал-основу и термопластичный полимер для матрицы) для получения композиционного материала, и должны быть охлаждены для отверждения. Смачивание или надлежащая пропитка волокон термопластичным полимером могут быть достигнуты, только если термопластичная смола является достаточно текучей.

[011] Другой способ для пропитки волокнистого материала-основы заключается в растворении термопластичного полимера в органическом растворителе или в использовании жидкой смолы на основе мономеров или смеси мономеров и полимеров.

[012] Чтобы гарантировать и получать удовлетворительные механические характеристики в большом диапазоне температур, следует увеличить ударопрочность термопластичной полимерной матрицы.

[013] Обычно модификаторы ударопрочности в форме частиц типа ядро-оболочка изготавливают многостадийным способом, при этом по меньшей мере одна фаза содержит каучукоподобный полимер. Затем частицы вводят в хрупкие полимеры, чтобы увеличить их ударную прочность.

[014] Однако получаемые многостадийной полимеризацией полимеры такого типа не поддаются легкому диспергированию во всех видах смол или полимеров, особенно в эпоксидных смолах.

[015] Хорошее однородное распределение является необходимым для получения удовлетворительной ударопрочности.

[016] Цель настоящего изобретения заключается в том, чтобы предложить композицию на основе получаемого многостадийной полимеризацией полимера, которая быстро и легко диспергируется в жидких и/или реакционноспособных эпоксидных смолах или (мет)акриловых полимерах.

[017] Цель настоящего изобретения также заключается в том, чтобы предложить композицию на основе получаемого многостадийной полимеризацией полимера в форме полимерного порошка, которая легко диспергируется в жидких и/или реакционноспособных эпоксидных смолах.

[018] Дополнительная цель настоящего изобретения заключается в том, чтобы предложить композицию на основе получаемого многостадийной полимеризацией полимера в форме сухого полимерного порошка, которая легко диспергируется в жидких и/или реакционноспособных эпоксидных смолах.

[019] Другая цель настоящего изобретения заключается в том, чтобы предложить способ получения композиции на основе получаемого многостадийной полимеризацией полимера, которая легко диспергируется в жидких и/или реакционноспособных эпоксидных смолах.

[020] Еще одной целью настоящего изобретения является способ получения сухой композиции на основе получаемого многостадийной полимеризацией полимера, которая легко диспергируется в жидких и/или реакционноспособных эпоксидных смолах.

[021] Еще одна дополнительная цель заключается в том, чтобы предложить ударопрочную композицию на основе отверждаемой эпоксидной смолы с удовлетворительными свойствами сопротивления ударным нагрузкам.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[022] В документе EP 0 228 450 раскрываются модифицированные каучуком эпоксисоединения. Композиция содержит дисперсионную среду на основе эпоксидной смолы и дисперсную фазу из частиц каучука, диспергированных в дисперсионной среде. Частицы каучука представляют собой частицы привитого каучука. Частицы каучука диспергируют в эпоксидной фазе с помощью смесителя или мешалки.

[023] В документе EP 0 911 358 раскрывается использование блок-сополимеров в качестве модификаторов ударопрочности в эпоксидной смоле. Однако блок-сополимеры являются относительно дорогостоящими, и предпочтительно диспергировать в эпоксидной смоле стандартные модификаторы ударопрочности типа ядро-оболочка.

[024] В документе FR 2934866 раскрывается полимерная композиция из особых полимеров типа ядро-оболочка с функциональной оболочкой, содержащей гидрофильные мономеры. Полимеры с частицами типа ядро-оболочка используются в качестве модификаторов ударопрочности в термоотвержденных полимерах.

[025] В документе EP 1 632 533 описывается способ получения модифицированной эпоксидной смолы. Композиция на основе эпоксидной смолы содержит частицы каучукоподобного полимера, диспергированные в ней посредством способа, согласно которому частицы приводят в контакт с органической средой, которая диспергирует частицы каучука.

[026] В документе EP 1 666 519 раскрывается способ получения эластичных полимерных частиц, а также способ получения содержащей их смоляной композиции.

[027] В документе EP 2 123 711 раскрывается композиция на основе термоотверждающейся смолы, содержащая диспергированные в ней эластичные полимерные частицы, а также способ ее получения.

[028] Ни в одном из документов предшествующего уровня техники не раскрывается получаемый многостадийной полимеризацией полимер, содержащий фазу, в которой содержится полимер с низкой молекулярной массой.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[029] Неожиданно было обнаружено, что полимерная композиция в форме полимерных частиц, содержащая

a) одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования менее 10°C

b) одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования не менее 60°C и

c) одну фазу (C), содержащую полимер (C1), имеющий температуру стеклования не менее 30°C

получаемая многостадийным способом, включающим по меньшей мере три стадии, отличающаяся тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль, может легко диспергироваться в полимерном матричном материале из термоотверждающихся полимеров или термопластичных полимеров.

[030] Также неожиданно было обнаружено, что способ получения полимерной композиции, включающий стадии

a) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Am) для получения одного слоя фазы (A), содержащего полимер (A1), имеющий температуру стеклования менее 10°C,

b) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Bm) для получения слоя фазы (B), содержащего полимер (B1), имеющий температуру стеклования не менее 60°C,

c) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Сm) для получения слоя фазы (C), содержащего полимер (C1), имеющий температуру стеклования не менее 30°C,

отличающийся тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль, приводит к получению полимерной композиции в форме полимерных частиц, которую можно легко диспергировать в полимерном матричном материале из термоотверждающихся полимеров или термопластичных полимеров.

[031] Также неожиданно было обнаружено, что полимерная композиция, содержащая

i) полимер (P1) и

ii) полимер, полученный многостадийным способом, который включает

a) одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования менее 10°C,

b) одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования не менее 60°C и

c) одну фазу (C), содержащую полимер (C1), имеющий температуру стеклования не менее 30°C,

отличающаяся тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль, обладает удовлетворительными свойствами сопротивления ударным нагрузкам.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[032] Согласно первому аспекту настоящее изобретение относится к полимерной композиции в форме полимерных частиц, содержащей

a) одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования менее 10°C,

b) одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования не менее 60°C и

c) одну фазу (C), содержащую полимер (C1), имеющий температуру стеклования не менее 30°C,

полученной многостадийным способом, включающим по меньшей мере три стадии, отличающейся тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль.

[033] Согласно второму аспекту настоящее изобретение относится к способу получения полимерной композиции, включающему стадии

a) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Am) для получения одного слоя фазы (A), содержащего полимер (A1), имеющий температуру стеклования менее 10°C,

b) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Bm) для получения слоя фазы (B), содержащего полимер (B1), имеющий температуру стеклования не менее 60°C

c) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Сm) для получения слоя фазы (C), содержащего полимер (C1), имеющий температуру стеклования не менее 30°C,

отличающемуся тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль.

[034] В третьем аспекте настоящее изобретение относится к способу изготовления полимерной композиции, содержащей стадии

a) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Am) для получения одного слоя фазы (A), содержащего полимер (A1), имеющий температуру стеклования менее 10°C,

b) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Bm) для получения слоя фазы (B), содержащего полимер (B1), имеющий температуру стеклования не менее 60°C,

c) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Сm) для получения слоя фазы (C), содержащего полимер (C1), имеющий температуру стеклования не менее 30°C,

d) выделения полимерной композиции,

отличающемуся тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль.

[035] В четвертом аспекте настоящее изобретение относится к полимерной композиции, содержащей

i) полимер (P1) и

ii) полимер, полученный многостадийным способом, который включает

a) одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования менее 10°C,

b) одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования не менее 60°C и

c) одну фазу (C), содержащую полимер (C1), имеющий температуру стеклования не менее 30°C,

отличающейся тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль, которая обладает удовлетворительными свойствами сопротивления ударным нагрузкам.

[036] В данном контексте термин «полимерный порошок» означает полимер, содержащий порошковые частицы с размером в пределах не менее 1 мкм, полученные агломерацией первичных содержащих полимер частиц с размером в нанометровом диапазоне.

[037] В данном контексте термин «первичная частица» означает содержащие полимер сферические частицы с размером в нанометровом диапазоне. Предпочтительно, первичная частица имеет среднемассовый размер частицы в диапазоне от 50 нм до 500 нм.

[038] В данном контексте термин «размер частицы» означает среднеобъемный диаметр частицы, которая считается сферической.

[039] В данном контексте термин ʺтермопластичный полимерʺ означает полимер, который превращается в жидкость или становится более жидким или менее вязким при нагревании, и который может принимать новые формы посредством приложения тепла и давления.

[040] В данном контексте термин «термоотверждающийся полимер» означает форполимер в мягком, твердом или вязком состоянии, который необратимо превращается в неплавящийся, нерастворимый сетчатый полимер при отверждении.

[041] В данном контексте термин «полимерный композит» означает многокомпонентный материал, содержащий множество различных фазовых доменов, в котором по меньшей мере один тип фазового домена представляет собой непрерывную фазу, и в котором по меньшей мере один компонент является полимером.

[042] В данном контексте термин «сополимер» означает то, что полимер состоит из по меньшей мере двух различных мономеров.

[043] В данном контексте «получаемым многостадийной полимеризацией полимером» называется полимер, образованный последовательным образом посредством многостадийного способа полимеризации. Предпочтительным является способ многостадийной эмульсионной полимеризации, в котором первый полимер представляет собой полученный на первой стадии полимер, а второй полимер представляет собой полученный на второй стадии полимер, т.е. второй полимер образуется посредством эмульсионной полимеризации в присутствии первого эмульсионного полимера, при этом способ включает по меньшей мере две стадии, которые отличаются по составу смеси.

[044] В данном контексте термин «(мет)акриловый» означает все виды акриловых и метакриловых мономеров.

[045] В данном контексте термин «(мет)акриловый полимер» означает то, что (мет)акриловый полимер преимущественно содержит полимеры, образованные из (мет)акриловых мономеров, которые составляют 50% масс. или более от (мет)акрилового полимера.

[046] В данном контексте термин «сухой» означает, что доля остаточной воды составляет менее 1,5% масс. и предпочтительно менее 1% масс.

[047] Что касается полимерных частиц согласно изобретению, которые являются первичными частицами, они имеют среднемассовый размер частиц в диапазоне от 15 нм до 900 нм. Предпочтительно среднемассовый размер частиц полимера составляет от 20 нм до 800 нм, более предпочтительно от 25 нм до 600 нм, еще более предпочтительно от 30 нм до 550 нм, еще более предпочтительно от 35 нм до 500 нм, в обеспечивающем преимущество варианте от 40 нм до 400 нм, в обеспечивающем еще большее преимущество варианте от 75 нм до 350 нм и в обеспечивающем преимущество варианте от 80 нм до 300 нм. Первичные полимерные частицы могут быть агломерированы с получением полимерного порошка согласно изобретению.

[048] Получаемый многостадийной полимеризацией полимер согласно изобретению имеет по меньшей мере три фазы, которые отличаются своим полимерным составом.

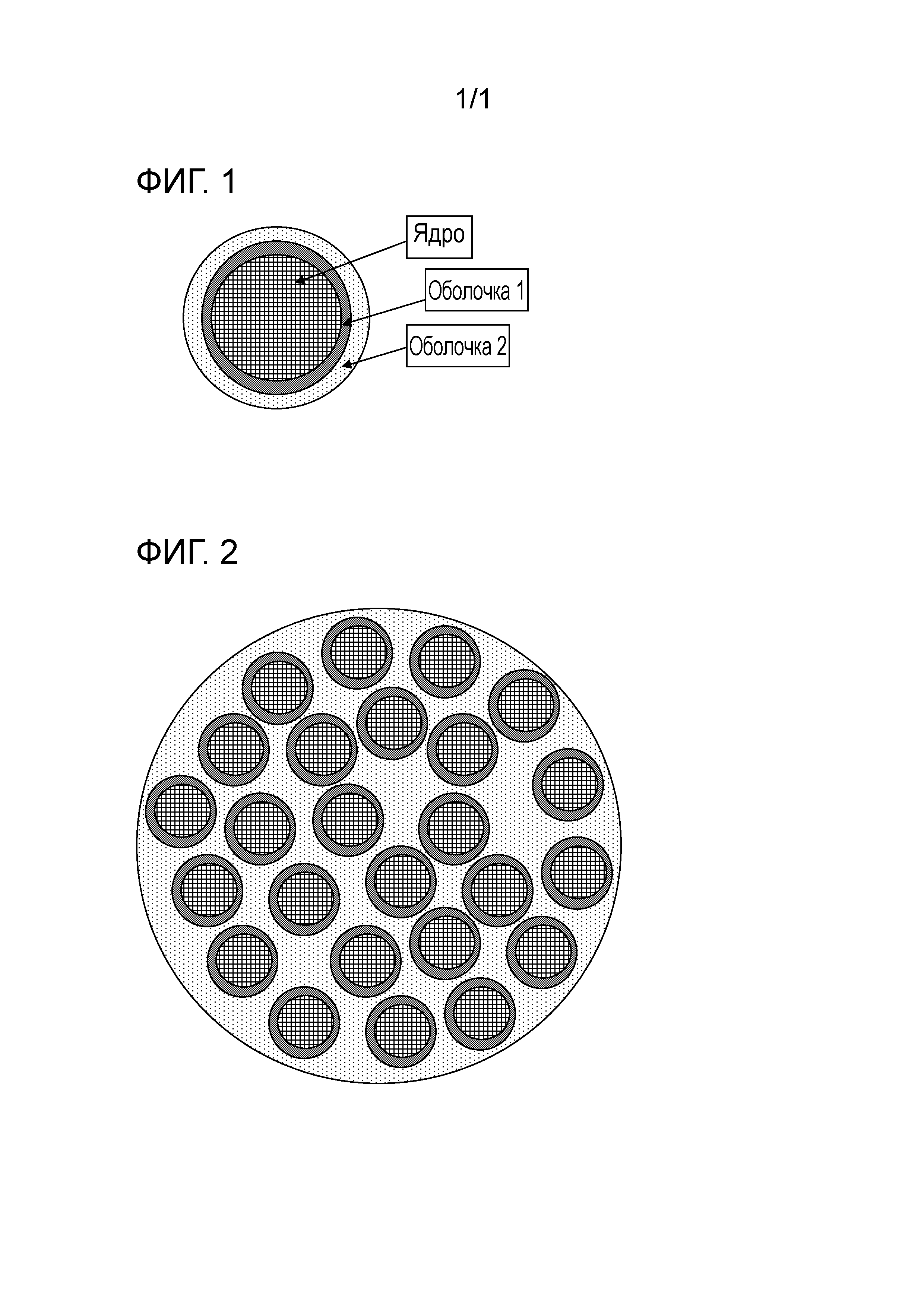

[049] Получаемый многостадийной полимеризацией полимер предпочтительно находится в форме полимерных частиц, которые рассматривают как сферические частицы. Эти частицы также называются частицами ядро-оболочка. Первая фаза образует ядро, а вторая или все последующие фазы соответствующие оболочки.

[050] Первичная полимерная частица согласно изобретению имеет многослойную структуру, содержащую по меньшей мере одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования ниже 10 °C, по меньшей мере одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования более 60°C и по меньшей мере одну фазу (C), содержащую полимер (C1), имеющий температуру стеклования более 30°C.

[051] Предпочтительно, фаза (A) является первой фазой из по меньшей мере трех фаз, а фаза (B), содержащая полимер (B1), прививается на фазу (A), содержащую полимер (A1), или другой промежуточный слой.

[052] Перед фазой (A) также может присутствовать другая фаза, и таким образом фаза (A) также будет представлять собой оболочку.

[053] В первом варианте осуществления полимер (A1), имеющий температуру стеклования ниже 10°C, содержит по меньшей мере 50% масс. полимерных звеньев, образованных из алкилакрилата, и фаза (A) является самым внутренним слоем полимерной частицы, имеющей многослойную структуру. Другими словами фаза (A), содержащая полимер (A1), является ядром полимерной частицы, как схематически показано на фигуре 1.

[054] Что касается полимера (A1) согласно первому варианту осуществления, он представляет собой (мет)акриловый полимер, содержащий по меньшей мере 50% масс. полимерных звеньев, образованных из акриловых мономеров. Предпочтительно 60% масс. и более, предпочтительно 70% масс. полимера (A1) образовано акриловыми мономерами.

[055] Акриловый мономер, образующий полимер (A1), включает мономеры, выбираемые из C1-C12 алкилакрилатов или их смесей. Еще более предпочтительно, акриловый мономер, образующий полимер (A1), включает мономеры из числа C2-C8 алкилакриловых мономеров или их смесей.

[056] Полимер (A1) может быть образован из сомономера или сомономеров, которые являются сополимеризуемыми с акриловым мономером, при условии, что полимер (A1) имеет температуру стеклования менее 10°C.

[057] Сомономер или сомономеры для полимера (A1) предпочтительно выбирают из (мет)акриловых мономеров и/или виниловых мономеров.

[058] Наиболее предпочтительно, акриловые или метакриловые сомономеры для полимера (A1) выбирают из метилакрилата, пропилакрилата, изопропилакрилата, бутилакрилата, трет-бутилакрилата, метилметакрилата, этилметакрилата, бутилметакрилата и их смесей, при условии, что полимер (A1) имеет температуру стеклования менее 10°C.

[059] В заданном варианте осуществления полимер (A1) является гомополимером бутилакрилата.

[060] Более предпочтительно, температура стеклования Tg полимера (A1), содержащего не менее 70% масс. полимерных звеньев, образованных из C2-C8 алкилакрилата, составляет от -100°C до 10°C, еще более предпочтительно от -80°C до 0°C и в обеспечивающем преимущество варианте от -80°C до -20°C, и в обеспечивающем большее преимущество варианте от -70°C до -20°C.

[061] Во втором варианте осуществления полимер (A1), имеющий температуру стеклования ниже 10°C, содержит не менее 50% масс. полимерных звеньев, образованных из изопрена или бутадиена, а фаза (A) является самым внутренним слоем полимерной частицы, имеющей многослойную структуру. Другими словами фаза (A), содержащая полимер (A1), является ядром полимерной частицы.

[062] В качестве примера, в отношении полимера (A1) ядра согласно второму варианту осуществления можно упомянуть гомополимеры изопрена или гомополимеры бутадиена, сополимеры изопрена-бутадиена, сополимеры изопрена, образованные не более чем на 98% масс. из винилового мономера, и сополимеры бутадиена, образованные не более чем на 98% масс. из винилового мономера. Виниловый мономер может представлять собой стирол, алкилстирол, акрилонитрил, алкил(мет)акрилат, или бутадиен или изопрен. В предпочтительном варианте осуществления ядро представляет собой гомополимер бутадиена.

[063] Более предпочтительно, температура стеклования Tg полимера (A1), содержащего не менее 50% масс. полимерных звеньев, образованных из изопрена или бутадиена, имеет значение в диапазоне от -100°C до 10°C, еще более предпочтительно от -90°C до 0°C, в обеспечивающем преимущество варианте от -80°C до 0°C и в обеспечивающем наибольшее преимущество варианте от -70°C до -20°C.

[064] В третьем варианте осуществления полимер (A1) является полимером на основе кремнийорганического каучука. Кремнийорганический каучук, например, представляет собой полидиметилсилоксан. Более предпочтительно температура стеклования Tg полимера (A1) согласно второму варианту осуществления составляет от -150°C до 0°C, еще более предпочтительно от -145°C до -5°C, в обеспечивающем преимущество варианте от -140°C до -15°C и в обеспечивающем большее преимущество варианте от -135°C до -25°C.

[065] Что касается полимера (B1), можно упомянуть гомополимеры и сополимеры, образованные из мономеров с двойными связями и/или виниловых мономеров. Предпочтительно, полимер (B1) представляет собой (мет)акриловый полимер.

[066] Предпочтительно, полимер (B1) не менее чем на 70% масс. образован из мономеров, выбираемых из C1-C12 алкил(мет)акрилатов. Еще более предпочтительно, полимер (B1) не менее чем на 80% масс. образован из мономеров, представляющих собой C1-C4 алкилметакрилатные и/или C1-C8 алкилакрилатные мономеры.

[067] Наиболее предпочтительно, акриловые или метакриловые мономеры полимера (B1) выбирают из метилакрилата, этилакрилата, метилметакрилата, этилметакрилата, бутилметакрилата и их смесей, при условии, что полимер (B1) имеет температуру стеклования не менее 60°C.

[068] В обеспечивающем преимущество варианте полимер (B1) содержит не менее 70% масс. мономерных звеньев, образованных из метилметакрилата.

[069] Предпочтительно, температура стеклования Tg полимера (B1) имеет значение в диапазоне от 60°C до 150°C. Более предпочтительно, температура стеклования полимера (B1) составляет от 80°C до 150°C, в обеспечивающем преимущество варианте от 90°C до 150°C и в обеспечивающем большее преимущество варианте от 100°C до 150°C.

[070] Предпочтительно, полимер (B1) прививается на полимер, полученный на предыдущей стадии.

[071] В некоторых вариантах осуществления полимер (B1) является сшитым.

В одном из вариантов осуществления полимер (B1) образован из функционального сомономера. Функциональный сомономер выбирают из акриловой или метакриловой кислоты, амидов, производных от этих кислот, таких как например диметилакриламид, 2-метоксиэтилакрилата или метакрилата, 2-аминоэтилакрилата или метакрилата, которые необязательно являются кватернизированными, (мет)акрилатов полиэтиленгликоля, водорастворимых виниловых мономеров, таких как N-винилпирролидон, или их смесей. Предпочтительно полиэтиленгликольная группа (мет)акрилатов полиэтиленгликоля имеет молекулярную массу в диапазоне от 400 г/моль до 10000 г/моль.

[072] Что касается полимера (C1), он имеет среднемассовую молекулярную массу Mw менее 100000 г/моль, предпочтительно менее 90000 г/моль, более предпочтительно менее 80000 г/моль, еще более предпочтительно менее 70000 г/моль, в обеспечивающем преимущество варианте менее 60000 г/моль, в обеспечивающем большее преимущество варианте менее 50000 г/моль и в обеспечивающем еще большее преимущество варианте менее 40000 г/моль.

[073] Полимер (C1) имеет среднемассовую молекулярную массу Mw выше 2000 г/моль, предпочтительно выше 3000 г/моль, более предпочтительно выше 4000 г/моль, еще более предпочтительно выше 5000 г/моль, в обеспечивающем преимущество варианте выше 6000 г/моль, в обеспечивающем большее преимущество варианте выше 6500 г/моль и в обеспечивающем еще большее преимущество варианте выше 7000 г/моль, и в обеспечивающем наибольшее преимущество варианте выше 10000 г/моль.

[074] Среднемассовая молекулярная масса Mw полимера (C1) имеет значение в диапазоне от 2000 г/моль до 100000 г/моль, предпочтительными от 3000 г/моль до 90000 г/моль и более предпочтительно от 4000 г/моль до 80000 г/моль, в обеспечивающем преимущество варианте от 5000 г/моль до 70000 г/моль, в обеспечивающем большее преимущество варианте от 6000 г/моль до 50000 г/моль и в обеспечивающем наибольшее преимущество варианте от 10000 г/моль до 40000 г/моль.

[075] Предпочтительно, полимер (C1) является сополимером, образованным из (мет)акриловых мономеров. Более предпочтительно, полимер (C1) является (мет)акриловым полимером. Еще более предпочтительно, полимер (C1) не менее чем на 70% масс. образован из мономеров, выбираемых из C1-C12 алкил(мет)акрилатов. В обеспечивающем преимущество варианте полимер (B1) предпочтительно не менее чем на 80% масс. образован из мономеров, представляющих собой C1-C4 алкилметакрилатные и/или C1-C8 алкилакрилатные мономеры.

[076] Предпочтительно, температура стеклования Tg полимера (C1) составляет от 30°C до 150°C. Более предпочтительно, температура стеклования полимера (C1) составляет от 40°C до 150°C, в обеспечивающем преимущество варианте от 45°C до 150°C и в обеспечивающем большее преимущество варианте от 50°C до 150°C.

[077] Предпочтительно, полимер (C1) не является сшитым.

[078] Предпочтительно, полимер (C1) не привививается ни на один из полимеров (A1) или (B1).

[079] В одном из вариантов осуществления полимер (C1) также образован из функционального сомономера.

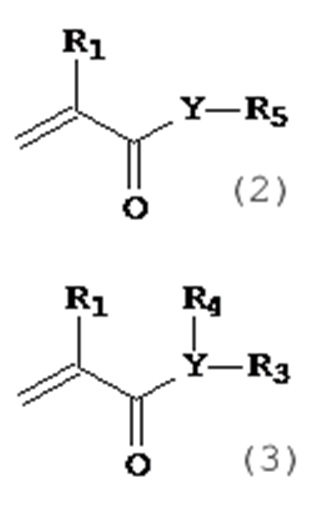

[080] Функциональный сомономер имеет формулу (1)

[081] в которой R1 выбирают из H или CH3, а R2 представляет собой H или алифатический или ароматический радикал, содержащий по меньшей мере один атом, который не является C или H.

[082] Предпочтительно, функциональный мономер выбирают из глицидил(мет)акрилата, акриловой или метакриловой кислоты, амидов, производных от этих кислот, таких как например диметилакриламид, 2-метоксиэтилакрилата или метакрилата, 2-аминоэтилакрилатов или метакрилатов, которые необязательно являются кватернизированными, (мет)акрилатов полиэтиленгликоля. Предпочтительно полиэтиленгликольная группа (мет)акрилатов полиэтиленгликоля имеет молекулярную массу в диапазоне от 400 г/моль до 10000 г/моль.

[083] В первом предпочтительном варианте осуществления полимер (C1) содержит метилметакрилат в количестве от 80% масс. до 100% масс., предпочтительно метилметакрилат в количестве от 80% масс. до 99,8% масс. и C1-C8 алкилакрилатный мономер в количестве от 0,2% масс. до 20% масс. В обеспечивающем преимущество варианте C1-C8 алкилакрилатный мономер выбирают из бутилакрилата или метилакрилата.

[084] Во втором предпочтительном варианте осуществления полимер (C1) содержит функциональный мономер в количестве от 0% масс. до 50% масс. Предпочтительно, (мет)акриловый полимер (P1) содержит функциональный мономер в количестве от 0% масс. до 30% масс., более предпочтительно от 1% масс. до 30% масс., еще более предпочтительно от 2% масс. до 30% масс., в обеспечивающем преимущество варианте от 3% масс. до 30% масс., в обеспечивающем большее преимущество варианте от 5% масс. до 30% масс. и в обеспечивающем наибольшее преимущество варианте от 5% масс. до 30% масс.

[085] Предпочтительно, функциональный мономер согласно второму предпочтительному варианту осуществления представляет собой (мет)акриловый мономер. функциональный мономер имеет формулу (2) или (3).

[086] где в обеих формулах (2) и (3) R1 выбирают из H или CH3; и в формуле (2) Y представляет собой O, R5 представляет собой H или алифатический или ароматический радикал, содержащий по меньшей мере один атом, который не является C или H; и в формуле (3) Y представляет собой N, а R4 и/или R3 представляет собой H или алифатический или ароматический радикал.

[087] Предпочтительно, функциональный мономер (2) или (3) выбирают из глицидил(мет)акрилата, акриловой или метакриловой кислоты, амидов, производных от этих кислот, таких как например диметилакриламид, 2-метоксиэтилакрилата или метакрилата, 2-аминоэтилакрилатов или метакрилатов, которые необязательно являются кватернизированными, акрилатных или метакрилатных мономеров, содержащих фосфонатную или фосфатную группу, (имидазолидинон-ил)алкил(мет)акрилатов, (мет)акрилатов полиэтиленгликоля. Предпочтительно полиэтиленгликольная группа (мет)акрилатов полиэтиленгликоля имеет молекулярную массу в диапазоне от 400 г/моль до 10000 г/моль.

[088] Первичные полимерные частицы согласно изобретению получают многостадийным способом, включающим по меньшей мере три стадии.

[089] Предпочтительно, полимер (A1), имеющий температуру стеклования ниже 10°C, полученный на стадии (A), получают перед стадией (B) или на первой стадии многостадийного способа.

[090] Предпочтительно, полимер (B1), имеющий температуру стеклования более 60°C, полученный на стадии (B), получают после стадии (A) многостадийного способа.

[091] Предпочтительно, полимер (C1), имеющий температуру стеклования более 30°C, полученный на стадии (C), получают после стадии (B) многостадийного способа.

[092] Более предпочтительно, полимер (C1), имеющий температуру стеклования более 30°C, полученный на стадии (C), представляет собой внешний слой полимерной частицы, имеющей многослойную структуру.

[093] Могут присутствовать дополнительные промежуточные стадии или между стадией (A) и стадией (B) и/или между стадией (B) и стадией (C).

[094] Массовая доля r полимера (C1) внешнего слоя, содержащегося в фазе (C), относительно целой полимерной частицы составляет не менее 5% масс., более предпочтительно не менее 7% масс. и еще более предпочтительно не менее 10% масс.

[095] Согласно изобретению доля r внешней фазы (C), содержащей полимер (C1), относительно целой полимерной частицы, составляет не более 30% масс.

[096] Предпочтительно, доля полимера (C1), исходя из первичной полимерной частицы, составляет от 5% масс. до 30% масс. и предпочтительно от 5% масс. до 20% масс.

[097] Температуру стеклования Tg соответствующих полимеров можно оценить, например, динамическими способами, такими как термомеханический анализ.

[098] Для получения образцов соответствующих полимеров (A1) и (B1), их можно получить по отдельности, а не посредством многостадийного способа, для более легкой оценки и измерения температуры стеклования Tg индивидуально для соответствующих полимеров, получаемых на соответствующих стадиях. Полимер (C1) можно экстрагировать для оценки и измерения температуры стеклования Tg.

[099] Предпочтительно, полимерная композиция согласно изобретению не содержит растворителей. Под отсутствием растворителей имеется в виду то, что присутствующий в конечном счете растворитель составляет менее 1% масс. композиции. Мономеры для синтеза соответствующих полимеров не рассматриваются как растворители. Остаточные мономеры присутствуют в композиции в количестве менее 2% масс. от композиции.

[100] Предпочтительно, полимерная композиция согласно изобретению является сухой. Под сухой подразумевается то, что полимерная композиция согласно настоящему изобретению содержит менее 3% масс. влаги и предпочтительно менее 1,5% масс. влаги, и более предпочтительно менее 1,2% масс. влаги.

[0101] Влажность может быть измерена с помощью термовесов, которые нагревают полимерную композицию и измеряют потерю массы.

[0102] Композиция согласно изобретению, не содержит каких-либо намеренно добавленных растворителей. Оставшийся в конечном счете мономер после полимеризации соответствующих мономеров и вода не рассматриваются как растворители.

[0103] Что касается способа получения полимерной композиции согласно изобретению, он включает стадии

a) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Am) для получения одного слоя фазы (A), содержащего полимер (A1), имеющий температуру стеклования менее 10°C

b) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Bm) для слоя фазы (B), содержащего полимер (B1), имеющий температуру стеклования не менее 60°C

c) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Сm) для получения слоя фазы (C), содержащего полимер (C1), имеющий температуру стеклования не менее 30°C

и отличается тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль

[0104] Предпочтительно, стадию a) осуществляют перед стадией b).

[0105] Более предпочтительно, стадию b) осуществляют в присутствии полимера (A1), полученного на стадии a).

[0106] В обеспечивающем преимущество варианте способ получения полимерной композиции согласно изобретению является многостадийным способом, включающим осуществляемые одну за другой стадии

a) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Am) для получения одного слоя фазы (A), содержащего полимер (A1), имеющий температуру стеклования менее 10°C,

b) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Bm) для получения слоя фазы (B), содержащего полимер (B1), имеющий температуру стеклования не менее 60°C,

c) полимеризации посредством эмульсионной полимеризации мономера или смеси мономеров (Сm) для получения слоя фазы (C), содержащего полимер (C1), имеющий температуру стеклования не менее 30°C,

и отличается тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль

[0107] Соответствующие мономеры или смеси мономеров (Am), (Bm) и (Сm) для создания слоев (A), (B) и (C) соответственно, содержащих полимеры (A1), (B1) и (C1) соответственно, являются такими же, как вышеуказанные. Характеристики полимеров (A1), (B1) и (C1) соответственно, являются такими же, как вышеуказанные.

[0108] Предпочтительно, способ получения полимерной композиции согласно изобретению включает дополнительную стадию d) выделения полимерной композиции.

[0109] Под выделением подразумевается частичное или полное разделение воды и твердой фазы, при этом последняя содержит полимерную композицию.

[0110] Более предпочтительно, согласно изобретению выделение полимерной композиции осуществляется посредством коагуляции или распылительной сушки.

[0111] Распылительная сушка является предпочтительным способом выделения и/или сушки для способа изготовления композиции на основе полимерного порошка согласно настоящему изобретению, если полимер (A1), имеющий температуру стеклования ниже 10°C, содержит не менее 50% масс. полимерных звеньев, образованных из алкилакрилата, и фаза (A) представляет собой самый внутренний слой полимерной частицы, имеющей многослойную структуру.

[0112] Коагуляция является предпочтительным способ выделения и/или сушки для способа изготовления композиции на основе полимерного порошка согласно настоящему изобретению, если полимер (A1), имеющий температуру стеклования ниже 10°C, содержит не менее 50% масс. полимерных звеньев, образованных из изопрена или бутадиена, и фаза (A) представляет собой самый внутренний слой полимерной частицы, имеющей многослойную структуру.

[0113] Способ получения полимерной композиции согласно изобретению может необязательно включать дополнительную стадию e) сушки полимерной композиции.

[0114] Предпочтительно, стадию сушки e) осуществляют, если стадия d) выделения полимерной композиции осуществляется посредством коагуляции.

[0115] Предпочтительно, после стадии сушки e) полимерная композиция содержит менее 3% масс., более предпочтительно менее 1,5% масс., в обеспечивающем преимущество варианте менее 1% влаги или воды.

[0116] Влажность полимерной композиции можно измерить с помощью термовесов.

[0117] Сушку полимера можно осуществлять в сушильном шкафу или вакуумном сушильном шкафу с нагреванием композиции в течение 48 часов при 50°C.

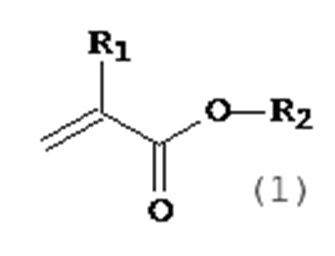

[0118] Композиция согласно изобретению может также находиться в форме более крупных полимерных частиц - полимерного порошка. Частица полимерного порошка содержит агломерированные первичные полимерные частицы, полученные многостадийным способом.

[0119] Что касается полимерного порошка согласно изобретению, он имеет объемный медианный размер частиц D50 в диапазоне от 1 мкм до 500 мкм. Предпочтительно, объемный медианный размер частиц полимерного порошка составляет от 10 мкм до 400 мкм, более предпочтительно от 15 мкм до 350 мкм и в обеспечивающем преимущество варианте от 20 мкм до 300 мкм.

[0120] Значение D10 для объемного распределения частиц по размерам составляет не менее 7 мкм и предпочтительно 10 мкм.

[0121] Значение D90 для объемного распределения частиц по размерам составляет не более 500 мкм и предпочтительно 400 мкм, более предпочтительно не более 400 мкм.

[0122] Настоящее изобретение также относится к использованию полимерной композиции в форме полимерного порошка согласно изобретению в качестве модификатора ударопрочности в полимерах, чтобы получить ударопрочную полимерную композицию. Предпочтительно, полимеры являются термоотвержденными полимерами или их предшественниками.

[0123] Что касается ударопрочной полимерной композиции согласно изобретению, она содержит

i) полимер (P1) и

ii) полимер, полученный многостадийным способом, который включает

a) одну фазу (A), содержащую полимер (A1), имеющий температуру стеклования менее 10°C,

b) одну фазу (B), содержащую полимер (B1), имеющий температуру стеклования не менее 60°C и

c) одну фазу (C), содержащую полимер (C1), имеющий температуру стеклования не менее 30°C,

и отличается тем, что полимер (C1) имеет среднемассовую молекулярную массу Mw менее 100000 г/моль, а также обладает удовлетворительными свойствами сопротивления ударным нагрузкам.

[0124] Предпочтительные и обеспечивающие преимущество варианты способа получения полимерной композиции, получаемой многостадийным способом, являются такими же, как вышеуказанные.

[0125] Соответствующие фазы (A), (B) и (C), содержащие полимеры (A1), (B1) и (C1) соответственно, являются такими же, как вышеуказанные.

[0126] Ударопрочная полимерная композиция согласно изобретению содержит от 1% масс. до 50% масс. полимера, полученного многостадийным способом.

[0127] Полимер (P1) может являться термоотвержденным полимером или его предшественником или термопластичным полимером.

[0128] Что касается термоотвержденных полимеров, в качестве примеров можно упомянуть смолы на основе ненасыщенных сложных полиэфиров, полиакриловые полимеры, полиуретаны, цианакрилаты, бисмалеимиды и эпоксидные смолы, сшитые с использованием отвердителя.

[0129] В первом конкретном варианте осуществления ударопрочной полимерной композиции полимер (P1) представляет собой эпоксидную смолу, имеющую температуру стеклования выше 120°C, а полимер (B1) образован из вышеуказанных функциональных сомономеров.

[0130] Что касается термопластичных полимеров, в качестве примера можно упомянуть (мет)акриловые полимеры или поликарбонаты, или сложные полиэфиры.

[0131] Что касается полимера на основе эпоксидной смолы, можно упомянуть диглицидиловый простой эфир резорцина, диглицидиловый простой эфир бисфенола A, триглицидил-п-аминофенол, диглицидиловый простой эфира бромбисфенола F, триглицидил-м-аминофенол, тетраглицидилметилендианилин, триглицидиловый простой эфир (тригидроксифенил)метана, полиглицидиловые простые эфиры фенолформальдегидного новолака, полиглицидиловые простые эфиры новолака на основе орто-крезола и тетраглицидиловые простые эфиры тетрафенилэтана. Также могут использоваться смеси по меньшей мере двух из указанных смол.

[0132] Композиция на основе эпоксидной смолы согласно изобретению содержит от 1% масс. до 50% масс., предпочтительно от 2% масс. до 30% масс. и более предпочтительно от 5 до 20% полимера, полученного многостадийным способом.

СПОСОБЫ АНАЛИЗА

[0133] Температура стеклования

Температуры стеклования (Tg) полимеров измеряли с помощью оборудования, которое позволяет осуществлять термомеханический анализ. Использовался «RHEOMETRICS DYNAMIC ANALYSER» RDAII, предлагаемый Rheometrics Company. При термомеханическом анализе точно измеряются изменения вязкоупругих свойств образца в зависимости от температуры, натяжения или приложенной деформации. Устройство непрерывно регистрирует деформацию образца, удерживая фиксированное натяжение, в условиях управляемой программы изменения температуры. Результаты получают путем графического изображения зависимости модуля упругости (Gʹ), модуля потерь и тангенса угла механических потерь от температуры. Tg - это наибольшее показанное на кривой для тангенса угла механических потерь значение температуры, когда производная зависимости тангенса угла механических потерь от температуры равна нулю.

[0134] Молекулярная масса

Среднемассовую молекулярную массу (Mw) полимеров измеряли с помощью эксклюзионной хроматографии (SEC).

[0135] Анализ размера частиц

Размер частиц для первичных частиц после многостадийной полимеризации измеряли с помощью Zetasizer.

Размер частиц полимерного порошка после выделения измеряли с помощью Malvern Mastersizer 3000 от MALVERN.

Для оценки среднемассового размера частиц порошка, гранулометрического состава и доли мелких частиц использовали устройство Malvern Mastersizer 3000 с линзами 300 мм, позволяющее проводить измерения в диапазоне от 0,5 до 880 мкм.

ПРИМЕРЫ

[0136] Пример 1: Синтез частиц получаемого многостадийной полимеризацией полимера

[0137] Первая стадия - полимеризация полимера типа A1: В реактор высокого давления на 20 литров загрузили 116,5 частей деионизированной воды, 0,1 части калиевой соли жирной кислоты из говяжьего жира в качестве эмульгатора, 21,9 частей 1,3-бутадиена, 0,1 части трет-додецилмеркаптана и 0,1 части гидропероксида п-ментана в качестве изначально загружаемых в реактор компонентов. Раствор нагрели при перемешивании до 43°C и в этот момент загрузили раствор катализатора на основе окислительно-восстановительной системы (4,5 части воды, 0,3 части пирофосфата натрия, 0,004 части сульфата железа (II) и 0,3 части декстрозы), инициируя тем самым полимеризацию. Затем раствор дополнительно нагрели до 56°C и выдерживали при этой температуре в течение трех часов. Через три часа после инициирования полимеризации вторую порцию мономера (77,8 частей BD, 0,2 части трет-додецилмеркаптана), половину дополнительной порции эмульгатора и восстановителя (30,4 частей деионизированной воды, 2,8 части калиевой соли жирной кислоты из говяжьего жира в качестве эмульгатора, 0,5 части декстрозы) и дополнительный инициатор (0,8 части гидропероксида п-ментана) непрерывно добавляли в течение восьми часов. По завершении добавления второй порции мономера, оставшуюся порцию эмульгатора и восстановителя, а также инициатор непрерывно добавляли в течение еще пяти часов. Через тринадцать часов после инициирования полимеризации раствор нагрели до 68°C и дали протекать реакции до истечения по меньшей мере двадцати часов от момента инициирования полимеризации, получая латекс из полибутадиенового каучука, R1. Полученный латекс из полибутадиенового каучука (A1) содержал 38% твердых веществ и имел среднемассовый размер частиц приблизительно 160 нм.

[0138] Вторая стадия B - Полимеризация полимера типа B1: в реактор объемом 3,9 литра загрузили 75,0 частей латекса из полибутадиенового каучука A1, исходя из количества твердых веществ, 37,6 частей деионизированной воды и 0,1 части формальдегид-сульфоксилата натрия. Раствор перемешали, продули азотом и нагрели до 77°C. По достижении раствором температуры 77°C, смесь 22,6 частей метилметакрилата, 1,4 части дивинилабензола и 0,1 части трет-бутилгидропероксида в качестве инициатора непрерывно добавляли в течение 70 минут, после чего выдерживали 80 минут. Через тридцать минут после начала выдержки в реактор одной порцией добавили 0,1 части формальдегид-сульфоксилата натрия и 0,1 части трет-бутилгидропероксида. После выдержки в течение 80 минут в латекс на основе привитого сополимера добавили стабилизирующую эмульсию. Стабилизирующая эмульсия была получена смешиванием 3,2 частей деионизированной воды (исходя из массы привитого сополимера), 0,1 части олеиновой кислоты, 0,1 части гидроксида калия и 0,9 частей октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата. Полученный полимер с частицами типа ядро-оболочка (A+B) имел среднемассовый размер частиц приблизительно 180 нм.

[0139] Третья стадия C - Полимеризация полимера типа C1

Синтез полимера C1: полунепрерывный способ: в реактор при перемешивании загрузили 10000 г полимера с частицами типа ядро-оболочка (A+B) в деионизированной воде, 0,01 г FeSO4 и 0,032 г натриевой соли этилендиаминтетрауксусной кислоты (растворенной в 10 г деионизированной воды), 3,15 г формальдегид-сульфоксилата натрия, растворенного в 110 г деионизированной воды, и 21,33 г калиевой соли жирной кислоты из говяжьего жира в качестве эмульгатора (растворенной в 139,44 г воды), и смесь перемешивали до полного растворения добавленных исходных веществ за исключением полимера с частицами типа ядро-оболочка. Последовательно осуществили три вакуумных продувки азотом и реактор оставили под низким вакуумом. Затем реактор нагрели. В то же время смесь, содержащую 960,03 г метилметакрилата, 106,67 г диметилакриламида и 10,67 г н-октилмеркаптана, подвергли дегазации азотом в течение 30 минут. Реактор нагрели до 63°C и удерживали при этой температуре. Затем смесь мономеров вводили в реактор в течение 180 мин с использованием насоса. Параллельно вводили (такое же время добавления) раствор 5,33 г трет-бутилгидропероксида (растворенного в 100 г деионизированной воды). Линии промыли 50 г и 20 г воды. Затем реакционную смесь нагрели до температуры 80°C и дали протекать полимеризации до завершения в течение 60 минут после окончания добавления мономеров. Реактор охладили до 30°C. Среднемассовая молекулярная масса сополимера C1 составляла Mw=28000 г/моль.

[0140] Конечную полимерную композицию затем выделили, при этом полимерную композиция высушили посредством распылительной сушки.

ФИГУРЫ

[0141] Фигура 1: схематическая структура первичной полимерной частицы согласно одному из вариантов осуществления изобретения, содержащей ядро и две оболочки. Изготовленное на стадии (A) ядро содержит полимер (A1), изготовленная на стадии (B) оболочка (1) содержит полимер (B1), и изготовленная на стадии (C) оболочка (2) содержит полимер (C1).

[0142] Фигура 2: схематическая структура полимерной композиции в форме полимерного порошка, состоящего из агломерированных первичных полимерных частиц после распылительной сушки.