Результат интеллектуальной деятельности: КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИМЕР, ПОЛУЧЕННЫЙ МНОГОСТАДИЙНЫМ СПОСОБОМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к полимерной композиции, содержащей (мет)акриловый полимер и полимер, полученный многостадийным способом.

В частности настоящее изобретение относится к полимерной композиции, содержащей (мет)акриловый полимер и полимер, полученный многостадийным способом, который может использоваться как суперконцентрат.

В частности настоящее изобретение также относится к способу получения полимерной композиции, содержащей (мет)акриловый полимер и полимер, полученный многостадийным способом при помощи распылительной сушки или коагуляции

Техническая задача

В качестве материала матрицы в композитных материалах наиболее широко используются термореактивные полимеры. Термореактивный полимер представляет собой неплавкий нерастворимый полимер трехмерной структуры. Один вариант получения термореактивного полимера заключается в реакции отверждения термореактивной смолы, такой как эпоксидная смола, с отвердителем или отвердителем или полиэфирной смолой.

Из-за высокой плотности сшивки данный материал обладает высокой температурой стеклования, что дает отличные термомеханические свойства материала. Однако свойства ударной вязкости термореактивных полимеров недостаточны для целого ряда применений.

Обычно для увеличения ударной вязкости добавляется каучуковый материал.

Такой каучук может представлять собой полимер, полученный многостадийным способом, в виде частиц ядро-оболочка, причем, по меньшей мере, на одной стадии он является каучуком.

Полимер, полученный многостадийным способом, в виде частиц ядро-оболочка находится в виде агломерированных частиц сухих порошков, последние диспергируют в матрице для получения гомогенного распределения. Для некоторых термореактивных смол, и в особенности для эпоксидной смолы, очень трудно или практически невозможно правильно диспергировать эти частицы полимера, полученного многостадийным способом.

Существует также сложная технология введения полимера, полученного многостадийным способом, в виде частиц ядро-оболочка без сушки этого полимера, полученного многостадийным способом, после процесса его синтеза в эпоксидной смоле путем постепенной замены непрерывной дисперсионной среды частиц ядро-оболочка с воды на органический растворитель.

Задачей настоящего изобретения является получение полимерной композиции, содержащей полимер, полученный многостадийным способом, который может быть легко диспергирован в неотвержденных смолах вроде эпоксидных, полиэфирных и (мет)акриловых.

Одной из задач настоящего изобретения также является эффективное и гомогенное распределение полимера, полученного многостадийным способом, в смолах вроде эпоксидных, полиэфирных и (мет)акриловых.

Другая задача настоящего изобретения состоит в том, чтобы предотвратить агломерацию частиц полимера, полученного многостадийным способом в смолах вроде эпоксидных, полиэфирных и (мет) акриловых.

Дополнительной задачей настоящего изобретения является повышение ударной вязкости реактопласта эпоксидной, полиэфирной или (мет)акриловой смолы или термопластичной матрицы из-за гомогенного распределения модификатора ударной вязкости в виде полимера, полученного многостадийным способом.

Еще одной задачей настоящего изобретения является способ получения полимерной композиции, содержащей полимер, полученный многостадийным способом, который может быть легко диспергирован в неотвержденной эпоксидной, полиэфирной или (мет)акриловой смоле.

Еще одна задача заключается в создании способа изготовления полимерной композиции, содержащей полимер, полученный многостадийным способом, который может быть легко диспергирован в неотвержденной эпоксидной, полиэфирной или (мет)акриловой смоле и имеет эффективное и гомогенное распределение полимера, полученного многостадийным способом, в соответствующих термореактивных смолах.

Еще одной задачей является использование полимерной композиции, содержащей полимер, полученный многостадийным способом, который представляет собой суперконцентрат, для модификации ударной прочности термореактивных полимеров, включая эпоксидную, полиэфирную или (мет)акриловую смолу.

Еще одной задачей настоящего изобретения является способ получения полимерной композиции в виде сухого порошка в сыпучем состоянии, содержащего (мет)акриловый полимер и полимер, полученный многостадийным способом, для использования в качестве суперконцентрата для модификации ударной прочности термореактивной эпоксидной, полиэфирной или (мет)акриловой смолы с гомогенным распределением этого полимера, полученного многостадийным способом.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Уровень техники

В документе ЕР 0228450 описаны эпоксидные соединения, модифицированные каучуком. Композиция содержит дисперсионную среду эпоксидной смолы и дисперсную фазу частиц каучука, диспергированных в дисперсионной среде. Частицы каучука представляют собой частицы привитого каучука. Частицы каучука диспергируют в эпоксидной фазе с помощью мешалки или диспергатора.

В документе EP 0911358 описано использование блок-сополимеров в качестве модификаторов ударной прочности в эпоксидной смоле. Однако блок-сополимеры относительно дорогие, и предпочтительно диспергировать стандартные модификаторы ударной прочности ядро-оболочка в эпоксидной смоле.

В документе FR 2934866 (наш АМ 2509) описано получение конкретных полимеров ядро-оболочка с функциональной оболочкой, содержащей гидрофильные мономеры. Полимеры ядро-оболочка используются в качестве модификатора ударной вязкости в термореактивных полимерах.

В документе ЕР 1632533 описан способ получения модифицированной эпоксидной смолы. Композиция эпоксидной смолы содержит частицы каучука, такие как полимерные частицы, диспергированные в ней способом, который приводит частицы в контакт с органической средой, в которой диспергируются частицы каучука.

В документе ЕР 1666519 описан способ получения каучуковых полимерных частиц и способ для смоляной композиции, содержащей их.

В документе ЕР 2123711 описана композиция термореактивной смолы, в которой диспергированы каучукоподобные полимерные частицы, диспергируемые в ней, и способ ее получения

Ни один из документов предшествующего уровня техники не раскрывает заявленную композицию или способ ее получения.

Краткое описание изобретения

Неожиданно было обнаружено, что полимерная композиция, содержащая:

a) (мет)акриловый полимер (P1) и

b) полимер, полученный многостадийным способом,

в которой полимер, полученный многостадийным способом, составляет по меньшей мере 20 масс.% данной композиции, может быть легко диспергирован в эпоксидной, полиэфирной или (мет)акриловой смоле.

Неожиданно было также обнаружено, что полимерная композиция, содержащая:

a) (мет)акриловый полимер (P1) и

b) полимер, полученный многостадийным способом,

в которой полимер, полученный многостадийным способом, составляет по меньшей мере 20 масс.% композиции, может быть использована в качестве суперконцентрата для эпоксидной, полиэфирной или (мет)акриловой смолы.

Неожиданно было также обнаружено, что способ получения полимерной композиции, содержащий следующие этапы:

a) смешивание (мет)акрилового полимера (P1) и полимера, полученного многостадийным способом,

b) извлечение смеси, полученной на предыдущем этапе,

в котором (мет)акриловый полимер (Р1) и полимер, полученный многостадийным способом, на этапе а) находятся в форме дисперсии в водной фазе, приводят к полимерной композиции, которая может использоваться в качестве суперконцентрата для эпоксидной, полиэфирной или (мет)акриловой смолы.

Неожиданно было также обнаружено, что полимерная композиция, содержащая:

a) мет(акриловый) полимер (P1) и

b) полимер, полученный по многостадийному способу с

a) одной стадией (A), содержащей полимер (A1), имеющий температуру стеклования менее 0°C

b) одной стадией (B), содержащей полимер (B1), имеющий температуру стеклования менее 30°C,

в которой полимер, полученный по многостадийному способу, составляет по меньшей мере 20 масс.% композиции a)+b), может быть легко диспергирован в эпоксидной, полиэфирной или (мет)акриловой смоле и может быть использован в качестве суперконцентрата для эпоксидной, полиэфирной или (мет)акриловой смолы.

Подробное описание изобретения

В соответствии с первым аспектом настоящее изобретение относится к полимерной композиции, содержащей:

мет(акриловый) полимер (P1), а также

полимер, полученный многостадийным способом,

в которой полимер, полученный многостадийным способом, составляет по меньшей мере 20 масс.%, предпочтительно по меньшей мере 30 масс.%, более предпочтительно по меньшей мере 40 масс.% и преимущественно по меньшей мере 50 масс.% данной полимерной композиции.

В соответствии со вторым аспектом настоящее изобретение относится к полимерной композиции, содержащей:

мет(акриловый) полимер (P1), а также

полимер, полученный многостадийным способом, указанный полимер, полученный многостадийным способом, содержит

a) одну стадию (A), содержащую полимер (A1), имеющий температуру стеклования менее 0°C

b) одну стадию (B), содержащую полимер (B1), имеющий температуру стеклования менее 30°C,

в которой полимер, полученный многостадийным способом, составляет по меньшей мере 20 масс.%, предпочтительно по меньшей мере 30 масс.%, более предпочтительно по меньшей мере 40 масс.% и преимущественно по меньшей мере 50 масс.% данной полимерной композиции.

По третьему аспекту настоящее изобретение относится к способу получения полимерной композиции, содержащему следующие этапы:

a) смешивание (мет)акрилового полимера (P1) и полимера, полученного многостадийным способом,

b) сушка смеси, полученной на предыдущем этапе,

в котором (мет)акриловый полимер (Р1) и полимер, полученный многостадийным способом, на этапе а) находятся в форме дисперсии в водной фазе.

По четвертому аспекту настоящее изобретение относится к применению полимерной композиции, содержащей:

мет(акриловый) полимер (P1), а также

полимер, полученный многостадийным способом,

в которой полимер, полученный многостадийным способом, составляет по меньшей мере 20 масс.%, предпочтительно по меньшей мере 30 масс.%, более предпочтительно по меньшей мере 40 масс.% и преимущественно по меньшей мере 50 масс.% данной композиции,

в качестве суперконцентрата для эпоксидной, полиэфирной или мет(акриловой) смолы.

По пятому аспекту настоящее изобретение относится к способу получения полимерной композиции, содержащему следующие этапы:

a) смешивание (мет)акрилового полимера (P1) и полимера, полученного многостадийным способом,

b) извлечение смеси, полученной на предыдущем этапе,

в котором (мет) акриловый полимер (Р1) и полимер, полученный многостадийным способом, на этапе а) находятся в форме дисперсии в водной фазе, для использования их в качестве суперконцентрата для эпоксидной, полиэфирной или (мет)акриловой смолы.

По шестому аспекту настоящее изобретение относится к способу получения полимерной композиции-суперконцентрата, содержащему следующие этапы:

a) смешивание (мет)акрилового полимера (P1) и полимера, полученного многостадийным способом,

b) извлечение смеси, полученной на предыдущем этапе,

в котором (мет)акриловый полимер (Р1) и полимер, полученный многостадийным способом, на этапе а) находятся в форме дисперсии в водной фазе.

Под термином «полимерный порошок» имеется в виду полимер, содержащий порошковое зерно в диапазоне по меньшей мере 1 микрометра (мкм), полученное агломерацией исходного полимера, содержащего частицы в нанометровом диапазоне.

Под термином «исходные частицы» имеется в виду сферический полимер, содержащий частицы в нанометровом диапазоне. Предпочтительно исходные частицы имеют средний размер частиц от 20 нм до 800 нм.

Под термином «размер частиц» имеется в виду величина среднего диаметра частиц, считающихся сферическими.

Под термином «сополимер» имеется в виду полимер, состоящий из по меньшей мере двух различных мономеров.

Под термином «полимер, полученный многостадийным способом» имеется в виду полимер, образованный последовательным способом многостадийным процесса полимеризации. Предпочтительным является процесс многостадийной эмульсионной полимеризации, в которой первый полимер представляет собой полимер первой стадии, а второй полимер представляет собой полимер второй стадии, т.е. второй полимер образуется эмульсионной полимеризацией в присутствии первого эмульсионного полимера.

Под термином «(мет)акриловые» имеются в виду все виды акриловых и метакриловых мономеров.

Под термином «(мет)акриловый полимер» имеется в виду, что (мет)акриловый полимер содержит в основном полимеры, содержащие (мет)акриловые мономеры, которые составляют 50 масс.% или более (мет)акрилового полимера.

Под термином «эпоксидная смола» подразумевается любое органическое соединение, имеющее по меньшей мере две функциональные группы оксиранового типа, которые могут быть полимеризованы путем раскрытия кольца.

Под термином «(мет)акриловая смола» подразумеваются в виду адгезивы на основе акриловых и метакриловых мономеров.

Под термином «суперконцентрат» подразумевается композиция, содержащая добавку в высокой концентрации в материале носителя. Добавка диспергирована в материале носителя.

Полимер, полученный многостадийным способом, в соответствии с данным изобретением имеет две стадии, которые отличаются по своему полимерному составу.

Полимер, полученный многостадийным способом, предпочтительно образован полимерными частицами, которые рассматриваются как сферические частицы. Эти частицы также называются частицами ядро-оболочка. На первой стадии формируется ядро, на второй или на всех последующих стадиях - соответствующие оболочки.

Что касается сферической полимерной частицы, то она имеет средний размер частиц от 20 нм до 800 нм. Предпочтительно средний размер частиц полимера составляет от 25 нм до 600 нм, более предпочтительно от 30 нм до 550 нм, еще более предпочтительно от 35 нм до 500 нм, преимущественно от 40 нм до 400 нм, более преимущественно от 50 нм до 350 нм и наиболее предпочтительно от 80 нм до 300 нм.

Полимерная частица имеет многослойную структуру, содержащую по меньшей мере один слой (А), содержащий полимер (А1), который имеет температуру стеклования ниже 0°С, и другой слой (В), содержащий полимер (В1), который имеет температуру стеклования более 60°C. Предпочтительно полимер (В1), имеющий температуру стеклования по меньшей мере 30°С, представляет собой внешний слой полимерной частицы, имеющей многослойную структуру. Предпочтительно стадия (А) представляет собой первую стадию, и стадия (В), содержащая полимер (В1), представляет стадию прививки на стадии (А), содержащей полимер (А1) или другой промежуточный слой.

Полимерные частицы получают многостадийным способом, таким как способ, состоящий из двух, трех или более стадий.

Полимер (А1), имеющий температуру стеклования ниже 0°С в слое (А), никогда не получают на последней стадии многостадийного процесса. Это означает, что полимер (А1) никогда не находится во внешнем слое частицы многослойной структуры. Полимер (А1), имеющий температуру стеклования ниже 0°С в слое (А), находится либо в ядре полимерной частицы, либо в одном из внутренних слоев.

Предпочтительно полимер (А1), имеющий температуру стеклования ниже 0°С в слое (А), получают на первой стадии многостадийного процесса, с образованием ядра полимерной частицы, имеющей многослойную структуру. Предпочтительно полимер (А1) имеет температуру стеклования ниже -5°С, более предпочтительно ниже -15°С, преимущественно ниже -25°С.

Предпочтительно полимер (В1), имеющий температуру стеклования выше 60°С, получают на последней стадии многостадийного процесса, с образованием внешнего слоя полимерной частицы, имеющей многослойную структуру.

Может существовать дополнительный промежуточный слой или слои, полученные на промежуточной стадии или промежуточных стадиях.

Температуру стеклования Tg соответствующих полимеров можно оценить, например, динамическими методами вроде термомеханического анализа.

Что касается полимера (А1), то в первом варианте осуществления он представляет собой (мет)акриловый полимер, содержащий по меньшей мере 50 масс.% мономеров алкилакрилатов.

Более предпочтительно полимер (А1) содержит сомономер или сомономеры, которые сополимеризуются с алкилакрилатом, при условии, что полимер (А1) имеет температуру стеклования менее 0°С.

Сомономер или сомономеры в полимере (А1) предпочтительно выбирают из (мет)акриловых мономеров и/или виниловых мономеров.

(Мет)акриловый сомономер в полимере (А1) содержит мономеры, выбранные из C1-C12 алкил(мет)акрилатов. Еще более предпочтительно (мет)акриловый сомономер в полимере (А1) содержит мономеры С1-С4-алкилметакрилатных и/или С1-С8-алкилакрилатных мономеров.

Наиболее предпочтительно акриловые или метакриловые сомономеры полимера (А1) выбирают из метилакрилата, пропилакрилата, изопропилакрилата, бутилакрилата, трет-бутилакрилата, метилметакрилата, этилметакрилата, бутилметакрилата и их смесей при условии, что полимер (А1) имеет температуру стеклования менее 0°С.

Предпочтительно полимер (А1) сшивают. Это означает, что сшивающий агент добавляют к другому мономеру или мономерам. Сшивающий агент содержит по меньшей мере две группы, которые могут быть полимеризованы.

В одном конкретном варианте осуществления полимер (А1) представляет собой гомополимер бутилакрилата.

В другом конкретном варианте осуществления полимер (А1) представляет собой сополимер бутилакрилата и по меньшей мере одного сшивающего агента. Сшивающий агент составляет менее 5 масс.% этого сополимера.

Более предпочтительно температура стеклования Tg полимера (А1) по первому варианту осуществления составляет от -100 до 0°C, еще более предпочтительно от -100 до -5°C, преимущественно от -90 до -15°С и более предпочтительно от -90 до -25°С.

Во втором варианте осуществления полимер (А1) представляет собой полимер на основе силиконового каучука. Силиконовый каучук, например, представляет собой полидиметилсилоксан. Более предпочтительно температура стеклования Tg полимера (А1) по второму варианту осуществления составляет от -150 до 0°С, еще более предпочтительно от -145 до -5°С, преимущественно от -140 до -15°C и более преимущественно от -135 до -25°C.

В третьем варианте осуществления полимер (А1), имеющий температуру стеклования ниже 0°С, содержит по меньшей мере 50 масс.% полимерных звеньев, поступающих из изопрена или бутадиена, а стадия (А) является самым внутренним слоем полимерной частицы, имеющей многослойную структуру. Другими словами, стадия (А), содержащая полимер (А1), является ядром полимерной частицы.

В качестве примера полимера (А1) ядра по второму варианту осуществления можно упомянуть гомополимеры изопрена или гомополимеры бутадиена, сополимеры изопрена-бутадиена, сополимеры изопрена с не более чем 98 масс.% винилового мономера и сополимеров бутадиена с не более 98 масс.% винилового мономера. Виниловый мономер может представлять собой стирол, алкилстирол, акрилонитрил, алкил(мет)акрилат или бутадиен, или изопрен. В одном варианте осуществления ядро представляет собой гомополимер бутадиена.

Более предпочтительно, температура стеклования Tg полимера (А1) по третьему варианту осуществления, содержащего по меньшей мере 50 масс.% полимерных звеньев, поступающих из изопрена или бутадиена, находится от -100 до 0°С, еще более предпочтительно от -100 до -5°С, преимущественно от -90 до -15°С и еще более преимущественно от -90 до -25°С.

Относительно полимера (В1) можно упомянуть гомополимеры и сополимеры, содержащие мономеры с двойными связями и/или виниловые мономеры. Предпочтительно полимер (В1) представляет собой (мет)акриловый полимер.

Предпочтительно полимер (В1) содержит по меньшей мере 70 масс.% мономеров, выбранных из C1-С12-алкил(мет)акрилатов. Еще более предпочтительно полимер (В1) содержит по меньшей мере 80 масс.% мономеров С1-С4-алкилметакрилатных и/или С1-С8-алкилакрилатных мономеров.

Наиболее предпочтительно акриловые или метакриловые мономеры полимера (В1) выбирают из метилакрилата, этилакрилата, бутилакрилата, метилметакрилата, этилметакрилата, бутилметакрилата или их смесей до тех пор, пока полимер (В1) имеет температуру стеклования по меньшей мере 30°C.

Преимущественно полимер (В1) содержит по меньшей мере 70 масс.% мономерных звеньев, поступающих из метилметакрилата.

Предпочтительно температура стеклования Tg полимера (В1) составляет от 30 до 150°С. Температура стеклования полимера (В1) более предпочтительно составляет от 50 до 150°С, еще более предпочтительно от 70 до 150°С, преимущественно от 90 до 150°С и более преимущественно от 90 до 130°С.

Относительно способа получения полимера, полученного многостадийным способом, в соответствии с данным изобретением, он содержит следующие этапы:

a) полимеризацию путем эмульсионной полимеризации мономера или смеси мономеров (Am) для получения по меньшей мере одного слоя (А), содержащего полимер (А1), имеющий температуру стеклования менее 0°С,

b) полимеризацию путем эмульсионной полимеризации мономера или смеси мономеров (Bm) для получения слоя (В), содержащего полимер (В1), имеющий температуру стеклования по меньшей мере 30°С,

мономер или смесь мономеров (Am) и мономер или смесь мономеров (Bm) выбирают из мономеров в соответствии с композицией для полимера (A1) и полимера (B1), приведенной ранее.

Предпочтительно этап a) проводят до этапа b). Более предпочтительно этап b) проводят в присутствии полимера (А1), полученного на этапе а), если имеется только две стадии.

Преимущественно способ получения композиции на основе полимера, полученного многостадийным способом, в соответствии с данным изобретением представляет собой многостадийный способ, содержащий следующие один за другим этапы:

a) полимеризацию путем эмульсионной полимеризации мономера или смеси мономеров (Am) для получения одного слоя (А), содержащего полимер (А1), который имеет температуру стеклования менее 0°С,

b) полимеризацию путем эмульсионной полимеризации мономера или смеси мономеров (Bm) с получением слоя (В), содержащего полимер (В1), который имеет температуру стеклования по меньшей мере 30°С.

Соответствующие мономеры или смеси мономеров (Am) и (Bm) для образования слоев (A) и (B) содержат соответственно полимеры (A1) и (B1), и характеристики соответствующих полимеров (A1) и (B1) являются такими же, как определено ранее.

Способ изготовления многоступенчатого полимера может содержать дополнительные этапы дополнительных стадий между этапами а) и b).

Способ получения полимера, полученного многостадийным способом, также может содержать дополнительные этапы для дополнительных стадий перед этапами а) и b). Можно использовать зародыш для полимеризации путем эмульсионной полимеризации мономера или смеси мономеров (Am) для получения слоя (А), содержащего полимер (А1), который имеет температуру стеклования менее 0°С. Зародыш предпочтительно представляет собой термопластичный полимер, имеющий температуру стеклования по меньшей мере 20°С.

Полимер, полученный многостадийным способом, получают в виде водной дисперсии полимерных частиц. Содержание сухих веществ дисперсии составляет от 10 до 65 масс.%.

Что касается (мет)акрилового полимера (Р1), можно упомянуть гомополимеры и сополимеры (мет)акриловых мономеров. Предпочтительно (мет)акриловый полимер (Р1) содержит (мет)акриловые мономеры, которые составляют 50 масс.% или более (мет)акрилового полимера (Р1). Более предпочтительно (мет)акриловый полимер (Р1) содержит по меньшей мере 60 масс.% (мет)акриловых мономеров и преимущественно по меньшей мере 70 масс.%.

Еще более предпочтительно (мет)акриловый полимер (Р1) содержит по меньшей мере 70 масс.% мономеров, выбранных из C1-С12-алкил(мет)акрилатов. Преимущественно предпочтительно (мет)акриловый полимер (Р1) содержит по меньшей мере 80 масс.% мономеров С1-С4-алкилметакрилатных и/или С1-С8-алкилакрилатных мономеров.

В одном предпочтительном варианте осуществления (мет)акриловый полимер (Р1) содержит от 80 до 100 масс.% метилметакрилата, предпочтительно от 80 до 99,8 масс.% метилметакрилата и от 0,2 до 20 масс.% C1-С8-алкилакрилатных мономеров. Преимущественно C1-C8-алкилакрилатный мономер выбирают из метилакрилата или бутилакрилата.

В некоторых вариантах осуществления (мет)акриловый полимер (Р1) также содержит функциональный сомономер. Функциональный сомономер имеет формулу (1):

(1),

(1),

где R1 выбирают из Н или СН3, а R2 представляет собой Н или алифатический или ароматический радикал, имеющий по меньшей мере один атом, который не является С или Н.

Предпочтительно функциональный мономер выбирают из глицидил(мет)акрилата, акриловой или метакриловой кислоты, амидов, полученных из этих кислот, такие как, например, диметилакриламид, 2-метоксиэтилакрилат или метакрилат, 2-аминоэтилакрилаты или метакрилаты необязательно кватернизованные, акрилатных или метакрилатных мономеров, содержащих фосфонатную или фосфатную группу, алкилимидазолидинон(мет)акрилатов, полиэтиленгликоль(мет)акрилатов. Предпочтительно полиэтиленгликолевая группа полиэтиленгликоль(мет)акрилатов имеет молекулярную массу от 400 до 10000 г/моль.

Во втором предпочтительном варианте осуществления (мет)акриловый полимер (Р1) содержит от 0 до 50 масс.% функционального мономера. Предпочтительно (мет)акриловый полимер (Р1) содержит от 0 до 30 масс.% функционального мономера, более предпочтительно от 1 до 30 масс.%, еще более предпочтительно от 2 до 30 масс.%, преимущественно от 3 до 30 масс.%, более преимущественно от 5 до 30 масс.% и наиболее преимущественно от 5 до 30 масс.%.

Предпочтительно функциональный мономер второго предпочтительного варианта осуществления представляет собой (мет)акриловый мономер. Функциональный мономер имеет формулу (2) или (3):

(2)

(2)

(3),

(3),

где в обеих формулах (2) и (3) R1 выбран из H или CH3; и в формуле (2) Y представляет собой O, R5 представляет собой H или алифатический или ароматический радикал, имеющий по меньшей мере один атом, который не является C или H; и в формуле (3) Y представляет собой N и R4 и/или R3 представляет собой H или алифатический или ароматический радикал.

Предпочтительно функциональный мономер (2) или (3) выбирают из глицидил(мет)акрилата, акриловой или метакриловой кислоты, амидов, полученных из этих кислот, таких как, например, диметилакриламид, 2-метоксиэтилакрилат или метакрилат, 2-аминоэтилакрилаты или метакрилаты являются необязательно кватернизованными, акрилатных или метакрилатных мономеров, содержащих фосфонатную или фосфатную группу, алкилимидазолидинон(мет)акрилатов, полиэтиленгликоль(мет)акрилатов. Предпочтительно полиэтиленгликолевая группа полиэтиленгликоль(мет)акрилатов имеет молекулярную массу от 400 до 10000 г/моль

Предпочтительно температура стеклования Tg (мет)акрилового полимера (Р1) во всех вариантах осуществления составляет от 30 до 150°С. Температура стеклования (мет)акрилового полимера (Р1) более предпочтительно составляет от 40 до 150°С, преимущественно от 45 до 150°С и более предпочтительно от 50 до 150°С.

Предпочтительно (мет)акриловый полимер (Р1) всех вариантов осуществления не является сшитым.

(Мет)акриловый полимер (Р1) предпочтительно представляет собой сферические полимерные частицы. Сферические полимерные частицы (мет)акрилового полимера (Р1) имеют средний размер частиц от 20 до 800 нм. Предпочтительно средний размер частиц полимера составляет от 30 до 400 нм, более предпочтительно от 30 до 350 нм и преимущественно от 35 до 200 нм.

Предпочтительно (мет)акриловый полимер (Р1) всех вариантов осуществления имеет среднюю молекулярную массу Mw менее 100000 г/моль, предпочтительно менее 90000 г/моль, более предпочтительно менее 80000 г/моль, еще более предпочтительно менее 70000 г/моль и преимущественно менее 60000 г/моль.

Предпочтительно (мет)акриловый полимер (Р1) всех вариантов осуществления имеет среднюю молекулярную массу Mw более 2000 г/моль, предпочтительно более 3000 г/моль, более предпочтительно более 4000 г/моль, еще более предпочтительно более 5000 г/моль, преимущественно более 6000 г/моль, более преимущественно более 6500 г/моль и еще более преимущественно более 7000 г/моль и наиболее преимущественно более 10000 г/моль.

Преимущественно средняя молекулярная масса Mw (мет)акрилового полимера (Р1) во всех вариантах осуществления составляет от 2000 г/моль до 100000 г/моль, предпочтительно от 3000 г/моль до 90000 г/моль, более предпочтительно от 4000 г/моль до 70000 г/моль, преимущественно от 5000 г/моль до 60000 г/моль, более преимущественно от 7000 г/моль до 60000 г/моль и наиболее преимущественно от 10000 г/моль до 60000 г/моль.

Предпочтительно полимерная композиция по данному изобретению, содержащая (мет)акриловый полимер (Р1) и полимер, полученный многостадийным способом, не содержит растворителей. Под каким-либо растворителем подразумевается, что в конечном итоге растворитель составляет менее 1 масс.% композиции. Мономеры для синтеза соответствующих полимеров не считаются растворителями. Остаточные мономеры в композиции составляют менее 2 масс.% композиции.

Предпочтительно полимерная композиция согласно изобретению является сухой. Это означает, что полимерная композиция в соответствии с настоящим изобретением содержит менее 3 масс.% влажности и предпочтительно менее 1,5 масс.% влажности, и более предпочтительно менее 1,2 масс.% влажности.

Влажность может быть измерена при помощи термовесов, которые нагревают полимерную композицию и измеряют потерю веса.

Композиция согласно данному изобретению, содержащая (мет)акриловый полимер (Р1) и полимер, полученный многостадийным способом, не содержит каких-либо рекомендованных добавленных растворителей. В результате остаточный мономер полимеризации соответствующих мономеров и воды не считается растворителем.

Что касается способа получения (мет)акрилового полимера (Р1) в соответствии с данным изобретением, то он включает этап полимеризации соответствующих (мет)акриловых мономеров.

(Мет)акриловый гомо- или сополимер (Р1) можно получить в периодическом или полунепрерывном процессе:

для периодического процесса смесь мономеров вводится одномоментно непосредственно перед введением одной или нескольких систем инициатора,

для полунепрерывного процесса смесь мономеров добавляется в несколько подходов или бесперерывно параллельно добавлению инициатора (инициатор также добавляется в несколько подходов или бесперерывно) в течение определенного периода добавления, который может находиться в диапазоне от 30 до 500 мин.

Что касается способа получения полимерной композиции в соответствии с данным изобретением, то она включает этапы

a) смешивание (мет)акрилового полимера (Р1) и полимера, полученного многостадийным способом,

b) извлечение смеси, полученной на предыдущем этапе в форме полимерного порошка,

где (мет)акриловый полимер (P1) и полимер, полученный многостадийным способом, на этапе а) находятся в форме дисперсии в водной фазе.

Величины водной дисперсии (мет)акрилового полимера (Р1) и водной дисперсии полимера, полученного многостадийным способом, выбирают таким образом, чтобы массовое соотношение полимера, полученного многостадийным способом, из расчета только твердой части в полученной смеси составляли по меньшей мере 5 масс.%, предпочтительно по меньшей мере 10 масс.%, более предпочтительно по меньшей мере 20 масс.% и преимущественно по меньшей мере 50 масс.%.

Величины водной дисперсии (мет)акрилового полимера (Р1) и водной дисперсии полимера, полученного многостадийным способом, выбирают таким образом, чтобы массовое соотношение полимера, полученного многостадийным способом, из расчета только твердой части в полученной смеси составляли не более 99 масс.%, предпочтительно не более 95 масс.% и более предпочтительно не более 90 масс.%.

Величины водной дисперсии (мет)акрилового полимера (Р1) и водной дисперсии полимера, полученного многостадийным способом, выбирают таким образом, чтобы массовое соотношение полимера, полученного многостадийным способом, из расчета только твердой части в полученной смеси составляли от 5 масм.% до 99 масс.%, предпочтительно от 10 масс.% до 95 масс.% и более предпочтительно от 20 масс.% до 90 масс.%.

Этап извлечения b) в способе получения полимерной композиции в соответствии с данным изобретением предпочтительно осуществляют путем коагуляции или распылительной сушки.

Способ получения полимерной композиции в соответствии с данным изобретением может необязательно включать дополнительный этап с) сушки полимерной композиции.

Это значит, что полимерная композиция в соответствии с настоящим изобретением содержит влажность менее 3 масс.% и предпочтительно менее 1,5 масс.% влажности, и более предпочтительно менее 1,2 масс.% влажности.

Влажность может быть измерена при помощи термовесов, которые нагревают полимерную композицию и измеряют потерю веса.

Способ получения полимерной композиции в соответствии с данным изобретением предпочтительно приводит к полимерному порошку. Полимерный порошок по данному изобретению находится в форме частиц. Частицы полимерного порошка содержат частицы агломерированного исходного полимера, полученные в результате многостадийного процесса, и (мет)акриловый полимер (P1).

Что касается полимерного порошка по данному изобретению, то он имеет значение среднего диаметра частиц D50 от 1 до 500 мкм. Предпочтительно значение среднего диаметра частиц полимерного порошка составляет от 10 до 400 мкм, более предпочтительно от 15 до 350 мкм и преимущественно от 20 до 300 мкм.

D10 распределение частиц по размеру по объему составляет по меньшей мере 7 мкм и предпочтительно 10 мкм.

D90 распределение частиц по размеру по объему составляет не более 950 мкм и предпочтительно 500 мкм, более предпочтительно не более 400 мкм.

Настоящее изобретение также относится к применению полимерной композиции в соответствии с данным изобретением в виде полимерного порошка в качестве суперконцентрата для термореактивных смол или термопластичных полимеров.

Суперконцентрат смешивают с другой смолой или полимером. Соотношение используемого суперконцентрата составляет не более 90 масс.% в расчете на композицию, содержащую термореактивную смолу или термопластичные полимеры, и полимерную композицию в соответствии с данным изобретением. Соотношение используемого суперконцентрата составляет по меньшей мере 10 масс.% в расчете на композицию, содержащую термореактивную смолу или термопластичные полимеры и полимерную композицию в соответствии с данным изобретением.

Настоящее изобретение касается дополнительного аспекта ударопрочной полимерной композиции.

Что касается ударопрочной полимерной композиции в соответствии с данным изобретением, она содержит:

А) полимер (Р2) и

Б) (мет)акриловый полимер (Р1), и

C) полимер, полученный многостадийным способом,

характеризующаяся тем, что полимер, полученный многостадийным способом, составляет по меньшей мере 5 масс.% композиции.

Предпочтительно ударопрочная полимерная композиция в соответствии с данным изобретением содержит:

a) полимер (Р2) и

b) (мет)акриловый полимер (Р1), и

c) полимер, полученный многостадийным способом, по

- одной стадии (А), содержащей полимер (А1), который имеет температуру стеклования менее 0°С

- одной стадии (B), содержащей полимер (B1), который имеет температуру стеклования по меньшей мере 30°C,

характеризующаяся тем, что полимер, полученный многостадийным способом, составляет по меньшей мере 5 масс.% композиции.

Полимер, полученный многостадийным способом, и (мет)акриловый полимер (Р1) такие же, как определено ранее.

Соответствующие стадии (А) и (В), соответственно содержащие полимеры (А1) и (В1) соответственно, и характеристики соответствующих полимеров (А1) и (В1) такие же, как определено ранее.

Что касается полимера (Р2), то в соответствии с данным изобретением это термореактивная смола R1 или термопластичный полимер.

Термореактивную смолу R1 предпочтительно выбирают из эпоксидной, полиэфирной или (мет)акриловой смолы.

Что касается эпоксидной смолы, то в соответствии с данным изобретением это может быть любое органическое соединение, имеющее по меньшей мере две функциональные группы оксиранового типа, которые могут быть полимеризованы путем раскрытия кольца.

С одной стороны, эта эпоксидная смола (сокращенно E1) может быть мономерной или полимерной, с другой стороны алифатической, циклоалифатической, гетероциклической или ароматической. В качестве примеров таких эпоксидных смол можно назвать резорцин-диглицидиловый эфир, диглицидиловый эфир бисфенола А, триглицидил-п-аминофенол, диглицидиловый эфир бромбисфенола F, триглицидиловый эфир м-аминофенола, тетраглицидилметилендианилин, триглицидиловый эфир (тригидроксифенил) метана, полиглицидиловые эфиры фенолформальдегид новолака, полиглицидиловые эфиры ортокрезола новолака и тетраглицидиловые эфиры тетрафенилэтана. Могут также использоваться смеси по меньшей мере двух из этих смол.

В первом более предпочтительном варианте осуществления ударопрочная полимерная композиция в соответствии с данным изобретением содержит:

a) эпоксидную смолу E1, которая имеет Tg 25°C или менее и

b) (мет)акриловый полимер (Р1), содержащий от 80 до 100 масс.% метилметакрилата, и

c) полимер, полученный многостадийным способом, по

- одной стадии (А), содержащей полимер (А1), который имеет температуру стеклования менее 0°С,

- одной стадии (B), содержащей полимер (B1), который имеет температуру стеклования по меньшей мере 30°C,

характеризующаяся тем, что полимер, полученный многостадийным способом, составляет по меньшей мере 5 масс.% композиции.

Во втором более предпочтительном варианте осуществления ударопрочная полимерная композиция в соответствии с данным изобретением содержит:

А) эпоксидную смолу E1 и

Б) (мет)акриловый полимер (Р1), содержащий функциональный сомономер, и

C) полимер, полученный в многостадийном процессе по

- одной стадии (А), содержащей полимер (А1), который имеет температуру стеклования менее 0°С,

- одной стадии (B), содержащей полимер (B1), который имеет температуру стеклования по меньшей мере 30°C,

характеризующаяся тем, что полимер, полученный многостадийным способом, составляет по меньшей мере 5 масс.% композиции.

Предпочтительно эпоксидная смола E1 представляет собой диглицидиловый эфир резорцина, диглицидиловый эфир бисфенола А, триглицидил-п-аминофенол, диглицидиловый эфир бромбисфенола F, триглицидиловый эфир м-аминофенола, тетраглицидилметилендианилин, триглицидиловый эфир (тригидрокси-фенил) метана, полиглицидиловые эфиры фенолформальдегида новолака, полиглицидиловые эфиры ортокрезола новолака и тетраглицидиловые эфиры тетрафенилэтана.

Ударопрочная полимерная композиция в соответствии с данным изобретением содержит от 1 до 90% полимера, полученного в многостадийном процессе.

Что касается способа изготовления ударопрочной полимерной композиции в соответствии с данным изобретением, то она включает этап

a) смешивания эпоксидной смолы E1 с суперконцентратом,

указанный суперконцентрат представляет собой полимерную композицию, содержащую (мет)акриловый полимер (Р1) и полимер, полученный многостадийным способом.

Полимер, полученный многостадийным способом, и (мет)акриловый полимер (Р1) такие же, как определено ранее.

Эпоксидная смола, содержащая полимерную композицию, может быть отверждена.

В третьем более предпочтительном варианте осуществления ударопрочная полимерная композиция в соответствии с данным изобретением содержит:

a) метакриловую смолу и

b) (мет)акриловый полимер (Р1), содержащий от 80 до 100 масс.% метилметакрилата, и

c) полимер, полученный в многостадийном процессе по

- одной стадии (А), содержащей полимер (А1), который имеет температуру стеклования менее 0°С

- одной стадии (B), содержащей полимер (B1), который имеет температуру стеклования по меньшей мере 30°C,

характеризующаяся тем, что полимер, полученный многостадийным способом, составляет по меньшей мере 5 масс.% композиции.

Ударопрочная полимерная композиция, содержащая метакриловую смолу, предпочтительно является адгезивной композицией.

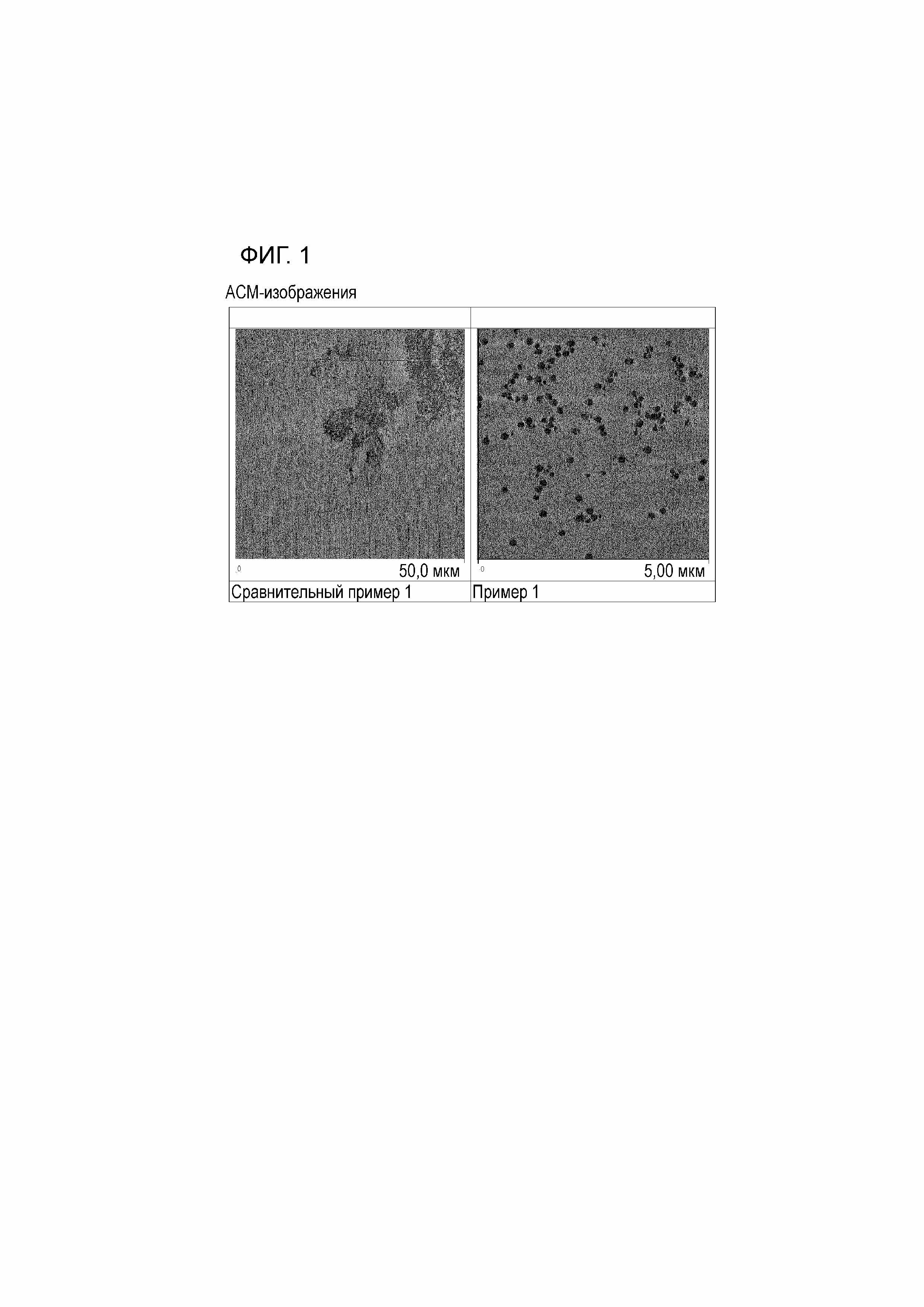

Методы оценки

Атомно-силовая микроскопия (АСМ) выполнена на D3100 от компании VEECO в полуконтактном режиме. Для получения изображений используются два режима: режим постоянной высоты для получения топографии поверхности и метод фазового контраста для получения вязкоупругих свойств.

Для АСМ образец разрушается, и для получения более тонкой или менее гладкой поверхности образец охлаждается до -90°С и разрезается микротомом. Разрезанные срезы образца имеют толщину около 100 нм.

Молекулярный вес: средняя молекулярная масса (Mw) полимеров измеряется с помощью эксклюзионной хроматографии (SEC).

Температуру стеклования (Tg) полимеров измеряют с помощью оборудования, способного осуществлять термомеханический анализ. Нами был использован RDAII «RHEOMETRICS DYNAMIC ANALYSER», от компании Rheometrics. При термомеханическом анализе измеряются вязко-эластические изменения образца в зависимости от температуры, удлинения или прикладываемой деформации. Используемая частота составляет 1 Гц. Устройство непрерывно регистрирует деформацию образца, сохраняя фиксированное пятно во время контролируемой программы изменения температуры. Результаты получены путем изображения зависимости температуры, модуля упругости (G'), модуля потерь и тангенса дельта. Tg - это более высокое значение температуры, которое определяется по графику тангенс дельта, когда полученное значение тангенса дельта становится равным нулю.

Анализ размера частиц: размер частиц исходных частиц после многостадийной полимеризации измеряется с помощью Zetasizer Nano S90 от MALVERN. Размер частиц полимерного порошка измеряется с помощью Malvern Mastersizer 3000 от MALVERN. Для оценки среднего размера частиц порошка, распределения частиц по размерам и соотношения мелких частиц используется прибор Malvern Mastersizer 3000 с объективом 300 мм, измеряющий диапазон от 0,5 до 880 мкм.

Примеры

Сравнительный пример 1

Синтез полимера, полученного многостадийным способом (частицы ядро-оболочка)

Первая стадия - полимеризация ядра: в реактор высокого давления емкостью 20 литров загружают: 116,5 частей деионизированной воды, 0,1 часть эмульгирующей калиевой соли жирной кислоты из говяжьего жира, 21,9 частей 1,3-бутадиена (BD), 0,1 часть трет-додецилмеркаптана, 0,1 часть п-ментангидропероксида, в качестве исходной загрузки реактора. Данный раствор нагревают при перемешивании до 43°С, после чего загружают раствор кислотно-основного катализатора (4,5 части воды, 0,3 части тетраполифосфата натрия, 0,004 части сульфата железа и 0,3 части декстрозы), эффективно инициируя полимеризацию. Затем раствор дополнительно нагревают до 56°С и выдерживают при этой температуре в течение трех часов. Через три часа после начала полимеризации непрерывно добавляют в течение восьми часов вторую загрузку мономера (77,8 частей BD, 0,2 части трет-додецилмеркаптана), половину дополнительного эмульгатора и загрузку восстановителя (30,4 частей деионизированной воды, 2,8 частей эмульгирующей калиевой соли жирной кислоты из говяжьего жира, 0,5 частей декстрозы) и дополнительный инициатор (0,8 частей п-ментангидропероксида). После завершения добавления второго мономера оставшуюся загрузку эмульгатора и восстановителя, включая инициатор, непрерывно добавляют в течение дополнительных пяти часов. Через тринадцать часов после начала полимеризации раствор нагревают до 68°С и оставляют для взаимодействия на по меньшей мере двадцать часов после начала полимеризации, получая латекс на основе полибутадиенового каучука (R1). Полученный латекс на основе полибутадиенового каучука (R1) содержит 38% твердых веществ и имеет средний размер частиц около 160 нм.

Вторая стадия - полимеризация оболочки 1 (наружная оболочка): в реактор емкостью 3,9 л загружают 75,0 частей латекса R1 на основе полибутадиенового каучука на основе твердых веществ, 37,6 частей деионизированной воды и 0,1 часть формальдегидсульфоксилата натрия. Раствор перемешивают, продувают азотом и нагревают до 77°С. Когда раствор достигает 77°С, в течение 70 минут непрерывно добавляют смесь 22,6 частей метилметакрилата, 1,4 частей дивинилбензола и 0,1 части трет-бутилгидропероксидного инициатора, а затем выдерживают в течение 80 минут. Через 30 минут после начала периода выдерживания в реактор сразу добавляют 0,1 часть формальдегидсульфоксилата натрия и 0,1 часть трет-бутилгидропероксида. После 80-минутного периода выдерживания стабилизирующую эмульсию добавляют к латексу привитого сополимера. Стабилизационную эмульсию готовят путем смешивания 3,2 частей деионизированной воды (на основе массы привитого сополимера), 0,1 часть олеиновой кислоты, 0,1 часть гидроксида калия и 0,9 частей октадецил-3-(3,5-ди20-трет-бутил-4-гидроксифенил)пропионата. Полученный латекс ядро-оболочка (полимер MP1,полученный многостадийным способом) имеет средний размер частиц около 180 нм и содержание твердого вещества 38%.

Коагуляция: в трехлитровый сосуд с рубашкой, снабженный мешалкой, последовательно помещают 500 г латекса частиц ядро-оболочка (полимер MP1, полученный многостадийным способом) для того, чтобы добиться содержания твердого вещества 14,1%. При перемешивании при 300 об/мин температура раствора повышается на 52°С и затем вводится 1,6%-й водный раствор серной кислоты, что приводит к коагулированному материалу, который подвергается термической обработке при 96°С. Во время коагуляции доводят pН при помощи NaOH с 2 до 6. Затем коагулированный материал фильтруют на центрифуге и промывают деионизированной водой. После фильтрации и сушки получают порошок с менее чем 1% остаточных летучих веществ.

Этот порошок (при 20% соотношении) растворяют при температуре окружающей среды в эпоксидной смоле DGEBA. Затем добавляют компонент отвердителя (Jeffamine) и перемешивают (чтобы получить коагулированный материал с 10% в конечной смоле), и отверждают при 120°C в течение 2 часов.

Дисперсия добавки наблюдается с помощью оборудования для АСМ, дисперсия неудовлетворительная, и может наблюдаться агрегация частиц (см. изображение АСМ на фигуре 1).

Пример 1:

Тот же полимер MP1, полученный многостадийным способом, получают как в сравнительном примере 1.

Синтез сополимера P1: полунепрерывный процесс: загружают в реактор при перемешивании 1700 г деионизированной воды, 0,01 г FeSO4 и 0,032 г этилендиаминтетрауксусной кислоты, натриевую соль (растворенную в 10 г деионизированной воды), 3,15 г формальдегидсульфоксилата натрия, растворенного в 110 г деионизированной воды, и 21,33 г эмульгирующей калиевой соли жирной кислоты из говяжьего жира (растворенной в 139,44 г воды), смесь перемешивают до полного растворения. Три вакуум-азотные продувки проводят последовательно, и реактор остается при небольшом вакууме. Затем реактор нагревают. В то же время смесь, содержащую 960,03 г метилметакрилата, 106,67 г диметилакриламида и 10,67 г н-октилмеркаптана, дегазируют азотом в течение 30 минут. Реактор нагревают до 63°С и поддерживают при этой температуре. Затем смесь мономеров вводят в реактор за 180 мин с использованием насоса. Параллельно вводят раствор 5,33 г трет-бутилгидропероксида (растворенного в 100 г деионизированной воды) (такое же время добавления). Порции промывают 50 г и 20 г воды. Затем реакционную смесь нагревают при температуре 80°С и затем оставляют полимеризоваться до конца в течение 60 минут после окончания добавления мономеров. Реактор охлаждают до 30°С. Полученное содержание твердого вещества составляет 34,2%. Средняя молекулярная масса сополимера P1 составляет Mw=28000 г/моль.

Коагуляция: смесь 139,14 г латекса на основе полимера MP1, полученного многостадийным способом, и 51,54 г латекса на основе сополимера Р1 разбавляют в 309,32 г деионизированной воды с получением 500 г латексной смеси с содержанием твердого вещества 14,1%. В трехлитровый сосуд с рубашкой, снабженный мешалкой, помещают 500 г подготовленной латексной смеси. При перемешивании при 300 об/мин температуру раствора повышают на 52°С и затем вводят 1,6%-й водный раствор серной кислоты, что приводит к коагулированному материалу, который подвергается термической обработке при 96°С. Во время коагуляции доводят pН при помощи NaOH с 2 до 6. Затем коагулированный материал фильтруют на центрифуге и промывают деионизированной водой. После фильтрации и сушки получают порошок с менее чем 1% остаточных летучих веществ.

Этот порошок (при 20% соотношении) растворяют при температуре окружающей среды в эпоксидной смоле DGEBA. Затем добавляют компонент отвердителя (Jeffamine) и перемешивают (чтобы получить коагулированный материал с 10% в конечной смоле), и отверждают при 120°C в течение 2 часов.

Дисперсия добавки наблюдается с помощью оборудования для АСМ, дисперсия очень хорошая и хорошо диспергированные частицы можно видеть на картинке.