Результат интеллектуальной деятельности: СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТКИ ГТД ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ

Вид РИД

Изобретение

Изобретение относится к технологии электрополирования поверхности деталей из легированных сталей и может быть использовано для повышения эксплуатационных характеристик лопаток турбомашин.

Для изготовления лопаток турбомашин применяются железохромоникелевые стали, обладающие высокой прочностью, в том числе и при высоких температурах. Лопатки турбомашин обладают повышенной чувствительностью к концентраторам напряжения. Дефекты, образующиеся в процессе изготовления этих деталей, недопустимы, поскольку вызывают возникновение интенсивных процессов разрушения.

С повышением шероховатости пера лопатки ухудшается газодинамическая устойчивость двигателя, возрастают аэродинамические потери, приводящие к снижению КПД, к потере мощности, росту удельных расходов и к снижению экономичности двигателя или установки. Кроме того, качество обработки поверхности пера лопаток существенно влияет на их прочностные характеристики, так например, повышение класса чистоты поверхности способствует увеличению предела выносливости и статической прочности лопаток (В.Ф. Макаров, Е.Н. Бычина, А.О. Чуян. Математическое моделирование процесса полирования лопаток газотурбинных двигателей // Авиационно-космическая техника и технология. №8 (85), 2011, с. 11-14).

В то же время производство и ремонт лопаток газотурбинных двигателей (ГТД) и установок (ГТУ), в связи с высокими требованиями к качеству поверхности (Ra≤0,32…0,16 мкм), характеризуется значительной трудоемкостью их финишной обработки. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Известен способ полирования пера лопаток ГТД и ГТУ лепестковым кругом, при котором лопатке сообщают возвратно-поступательное перемещение относительно инструмента (А.С. СССР №1732604. МПК В24В 19/14. Способ полирования пера лопаток ГТД лепестковым кругом. Опубл. Бюл. №1, 2014 г.), в котором полирование производят с деформацией лепесткового круга.

Известен также способ обработки, позволяющий полировать криволинейную кромку пера лопаток газовой турбины заправленным по радиусу полировальным кругом, движущимся вдоль пера лопатки (Патент РФ №2379170. МПК В24В 19/14. Способ обработки лопаток газотурбинных двигателей. Опубл. 2010 г.).

Однако применение в известных способах полирования поверхности пера лопаток механического воздействия на обрабатываемую деталь вызывает ухудшение параметров качества поверхностного слоя материалов, что приводит к снижению эксплуатационных характеристик лопаток, особенно имеющих небольшие толщины пера.

Наиболее перспективными методами обработки лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.1986].

Известен также способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, опубл. 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК В23Н 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.1991].

Однако известные способы электрополирования не позволяют производить однородную обработку поверхности детали из металлического сплава, особенно деталей сложной формы.

Известен также способ полирования металлической детали, заключающийся в заполнении электропроводящими гранулами рабочего контейнера, выполненного из электропроводного материала, закрепление детали на держателе, погружении детали в электропроводящие гранулы, заполняющие контейнер, подключении детали к аноду, а контейнера к катоду [WO 2017186992 - |Method for smoothing and polishing metals via ion transport by means of free solid bodies, and solid bodies for carrying out said method. Опубл. 2017.11.02].

Однако известный способ [WO 2017186992] низкой производительностью, особенно при обработке деталей со значительной площадью поверхности.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ электрополирования лопатки ГТД из легированной стали, в котором выполняют электрохимическую размерную обработку со снятием основного припуска и погружают лопатку в раствор электролита и осуществляют электрохимическое полирование [патент США №6165345, МПК C25F 5/00, опубл. 26.12.2000 г.].

Известный способ электрополирования [патент США №6165345] не позволяет производить качественное полирование поверхности деталей из металлических сплавов. Кроме того, при обработке деталей сложной формы существует вероятность возникновения брака из-за неоднородности обработки поверхности.

Известно устройство для электрохимического полирования, содержащая рабочую ванну в форме короба, на верху которой размещен защитный кожух, а на его верху - крышка с размещенным на ней манипулятором в виде механизма вертикального перемещения с подвеской, с токоподводом от источника питания и с приводом, снабженным устройством регулировки - отслеживания скорости погружения изделия, нагреватели, кассета, средство слива электролита и средство вывода его испарения, имеющее воздухоотсос, а также регулятор усреднения температуры электролита, связанный с рабочей ванной (Патент РФ №2323279. МПК C23F 7/00. Установка для электролитно-плазменного полирования. опубл. 27.04.2008 Бюл. №12).

Наиболее близким техническим решением, выбранным в качестве прототипа устройства, является устройство для электрополирования лопатки ГТД из легированной стали, состоящее из зоны обработки лопаток, содержащей по крайней мере, одну рабочую ванну с раствором электролита и зону коррекции электролита, содержащая по крайней мере одну ванну коррекции раствора электролита, по крайней мере два держателя изделий, подключенные к источники электропитания, таким образом, что ванны являются катодами, а держатели изделий являются анодами и шкаф управления процессом обработки лопаток (Патент РФ №2268326. МПК C23F 7/00. Установка электролитно-плазменного полирования. Опубл.: 20.01.2006 Бюл. №2).

Однако известные устройства для электрохимического полирования не могут быть использованы для двухстадийного полирования, включающего последовательное выполнение электрохимического полирования и полирования в среде гранул, выполненных из анионитов и пропитанных раствором электролита, обеспечивающего их электропроводность.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и производительности электрополирования, деталей сложной формы.

Техническим результатом изобретения является повышение качества и производительности обработки поверхности лопаток из легированных сталей за счет повышения однородности обработки их поверхности и уменьшения ее шероховатости.

Технический результат достигается за счет того, что в способе электрополирования лопатки газотурбинного двигателя из легированной стали, выполняют электрохимическую размерную обработку со снятием основного припуска и погружают лопатку в раствор электролита и осуществляют электрохимическое полирование в отличие от прототипа, после проведения электрохимического полирования вынимают лопатку из раствора электролита, погружают лопатку в контейнер с гранулами, выполненными из анионитов и пропитанными раствором электролита, обеспечивающего электропроводность упомянутых гранул, осуществляют контакт всей полируемой поверхности обрабатываемой части лопатки с гранулами, приводят упомянутые гранулы в вибрационное движение частотой от частотой от 50…400 Гц и амплитудой от 1,0 до 6,0 мм, обеспечивающее равномерное омывание гранулами полируемой части лопатки, подают на лопатку и на гранулы различный по знаку электрический потенциал и осуществляют полирование лопатки в среде гранул до получения заданной шероховатости полируемой поверхности.

Кроме того возможны следующие, дополнительные приемы выполнения способа: подают на лопатку положительный, а на гранулы отрицательный электрический потенциал; в качестве анионитов упомянутых гранул используют ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, причем размеры гранул выбирают размерами из диапазона от 0,1 до 0,8 мм; после электрополирования в среде гранул, выполняют поверхностное упрочнение пера лопаток имплантацией ионов азота, причем ионно-имплантационную обработку поверхности лопатки проводят при энергии от 20 до 35 кэВ, дозой от 1,2⋅1017 см-2 до 1,8⋅1017 см-2; электрополирование в среде гранул проводят в импульном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 100 Гц, период импульсов от 50 мкс до 10 мкс, при амплитуде тока положительной полярности во время импульса +50 А и их длительности 0,4 до 0,8 мкс, при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,2 до 0,4 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс; в качестве электролитов для пропитки упомянутых гранул из анионитов используют один из следующих водных растворов: или NH4F, концентрацией от 6 до 24 г/л, или NaF, концентрацией от 4 до 18 г/л, или KF концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л, или смеси NaF и KF при содержании NaF - от 3 до 14 г/л и KF - от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л и KF - от 35 до 55 г/л, или смеси NH4F, NaF и KF при содержании NH4F - от 3 до 9 г/л и KF - от 20 до 30 г/л, и NaF - от 10 до 25 г/л, или смеси NH4F и HF при содержании NH4F - от 5 до 1 5 г/л и HF - от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3, или в электролитах составов, мас. %: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

|

Технический результат достигается за счет того, что устройство для электрополирования лопатки газотурбинного двигателя из легированной стали, состоящее из зоны обработки лопаток, содержащей по крайней мере, одну рабочую ванну с раствором электролита и зону коррекции электролита, содержащая по крайней мере одну ванну коррекции раствора электролита, по крайней мере два держателя изделий, подключенные к источники электропитания, таким образом, что ванны являются катодами, а держатели изделий являются анодами и шкаф управления процессом обработки лопаток в отличие от прототипа, устройство дополнительно содержит, по крайней мере, два контейнера с гранулами-анионитами пропитанными раствором электролита, выполненные с возможностью перемещаться из зоны обработки лопаток в зону коррекции, а также по крайней мере, две ванны для электролита, выполненные с возможностью перемещаться из зоны обработки лопаток в зону коррекции. Кроме того, устройство может дополнительно содержать ванны для электролитов и контейнеры для гранул, размещенные последовательно в устройстве карусельного типа, подключенного к шкафу управления и обеспечивающем периодическое перемещение ванн и контейнеров из зоны обработки лопаток в зону коррекции при обеспечении электроизоляции ванн и контейнеров друг от друга.

Заявляемый способ электрополирования полирования поверхности пера лопатки в процессе его изготовления или восстановительного ремонта осуществляется следующим образом. Процесс электрополирования осуществляют в два этапа: вначале к обрабатываемой лопатке прикладывают электрический потенциал заданной величины для режима электрохимического полирования (ЭХП) в растворе электролита или для одного из вариантов ЭХП, электролитно-плазменного полирования (ЭПП).и проводят полирование до достижения минимально возможной шероховатости при обработке методами ЭХП или ЭПП. В качестве электролитов для пропитки упомянутых гранул из анионитов используют один из следующих водных растворов: или NH4F, концентрацией от 6 до 24 г/л, или NaF, концентрацией от 4 до 18 г/л, или KF концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л, или смеси NaF и KF при содержании NaF - от 3 до 14 г/л и KF - от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F -от 4 до 12 г/л и KF - от 35 до 55 г/л, или смеси NH4F, NaF и KF при содержании NH4F - от 3 до 9 г/л и KF - от 20 до 30 г/л, и NaF - от 10 до 25 г/л, или смеси NH4F и HF при содержании NH4F - от 5 до 15 г/л и HF - от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3, или в электролитах составов, мас. %: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

|

После проведения предварительной обработки детали методами ЭХП или ЭПП, осуществляют полирование гранулами, выполненными из анионитов и пропитанными раствором вышеприведенных электролитов. Для этого, после проведения электрохимического полирования вынимают лопатку из раствора электролита, погружают лопатку в контейнер с гранулами, выполненными из анионитов и пропитанными раствором электролита, обеспечивающего электропроводность упомянутых гранул, осуществляют контакт всей полируемой поверхности обрабатываемой части лопатки с гранулами, приводят упомянутые гранулы в вибрационное движение частотой от частотой от 50…400 Гц и амплитудой от 1,0 до 6,0 мм, обеспечивающее равномерное омывание гранулами полируемой части лопатки, подают на лопатку и на гранулы электрический потенциал и осуществляют дополнительное полирование лопатки в среде гранул до получения заданной шероховатости полируемой поверхности.

Использование двухстадийной обработки деталей объясняется следующим. Использование методов ЭХП и ЭПП, обладающих высокой производительностью, позволяет произвести достаточно грубое полирование поверхности. Использование электрополирования гранулами, имеющей низкую по сравнению с ЭХП и ЭПП производительность, позволяет значительно уменьшить шероховатость поверхности после ЭХП или ЭПП и обеспечить высокую однородность обработки.

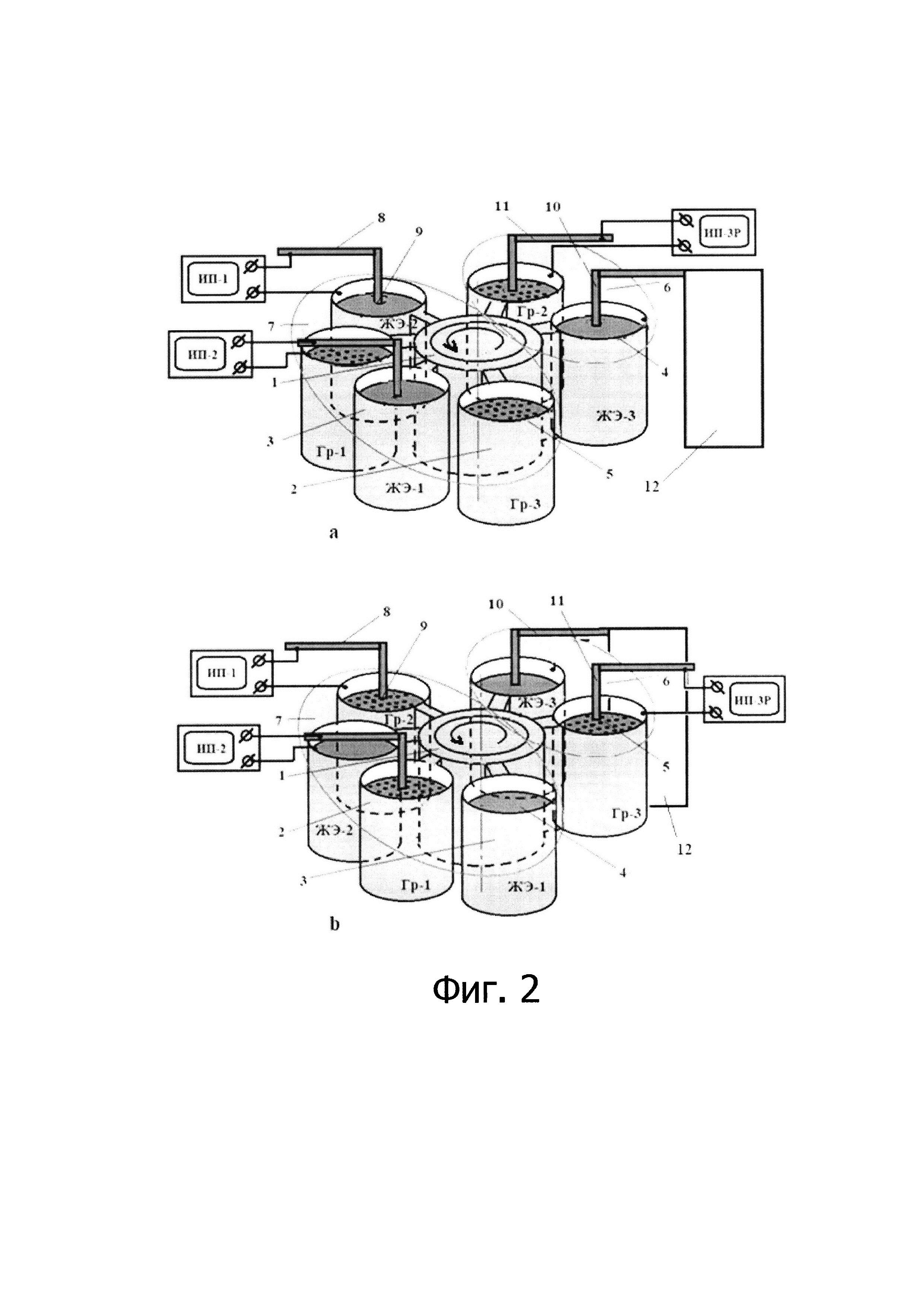

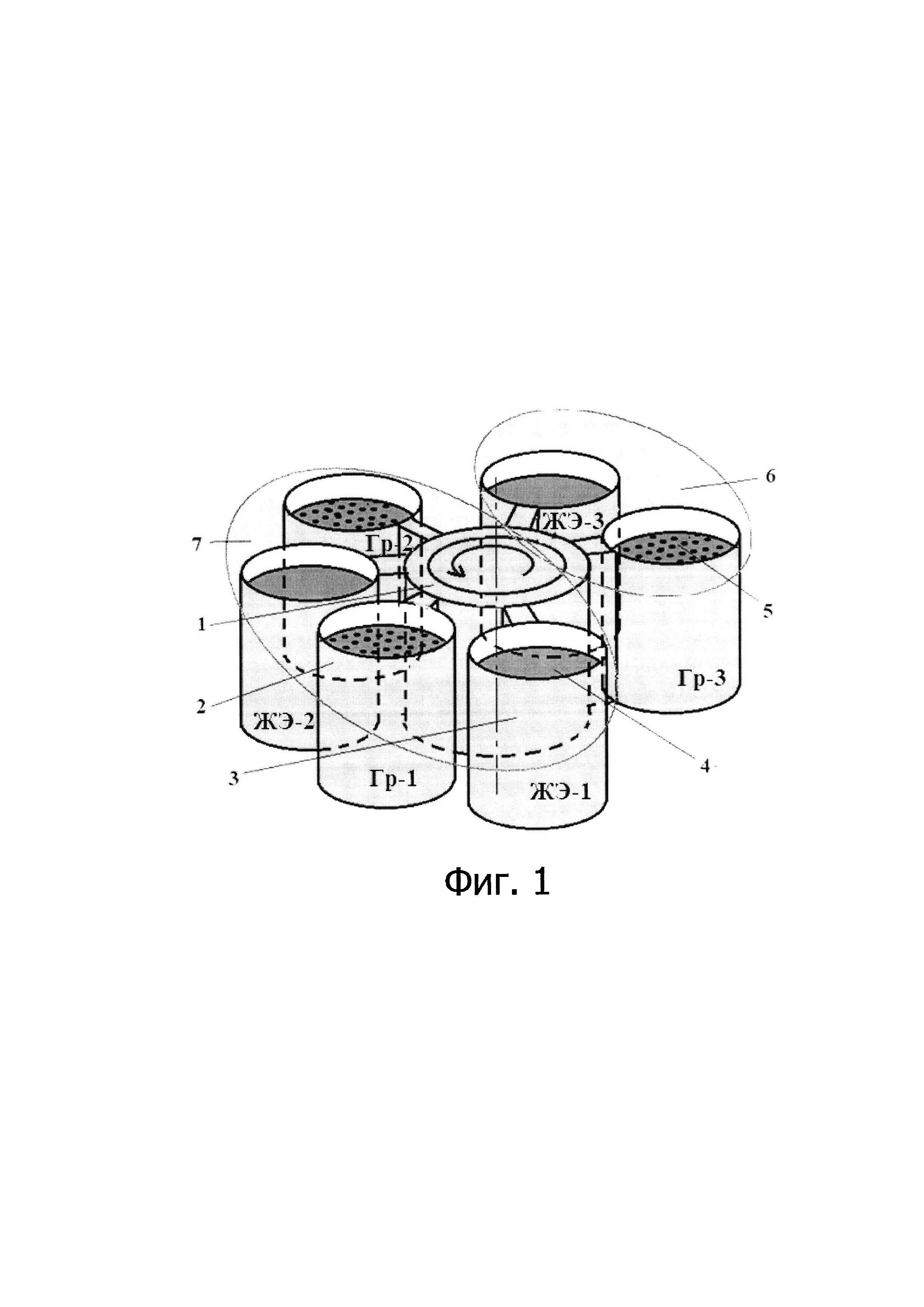

Сущность изобретения поясняется чертежами. На фиг. 1 показано устройство для электрополирования лопаток ГТД без держателя изделий. На фиг. 2 Показана поэтапная обработка лопаток с регенерацией жидкого электролита и гранул (Фиг. 2а - Обработка лопаток в жидком электролите, Фиг. 2b - Обработка лопаток в среде гранул, пропитанных электролитом). Фигуры 1 и 2 содержат: 1 - поворотное устройство, 2 - контейнер с гранулами, 3 - ванна с жидким электролитом, 4 - жидкий электролит, 5 - гранулы, пропитанные электролитом, 6 - зона регенерации электролитов и гранул, 7 - зона обработки лопаток, 8 - держатель изделий, 9 - обрабатываемая лопатка, 10 - устройство для регенерации жидкого электролита, 11 - устройство с электродом для регенерации гранул, 12 - емкость для регенерации электролита (стрелкой обозначено направление поворота ванн и контейнеров; ЖЭ-1, ЖЭ-2, ЖЭ-3 - ванны с жидким электролитом; Гр-1, Гр-2, Гр-3 - контейнеры с гранулами; ИП-1, ИП-2 - источники питания для электрохимической обработки, ИП-3 - источник питания для регенерации гранул).

Способ осуществляется, а устройство работает следующим образом. Контейнеры 2 и ванны для жидких электролитов 3 заполняются соответственно гранулами 5 и жидким электролитом 4 и подготавливаются к работе (фиг. 1). Лопатки 9 закрепляются в зажимах держателей изделий 8 и опускаются в ванны с жидким электролитом 3 (ЖЭ-1 и ЖЭ-2) (фиг. 2а). На лопатки 9 подается электрический потенциал и производится первый (предварительный) этап полирования лопаток 9 в ваннах с электролитом 3 до получения заданной шероховатости поверхности лопатки 9. Затем, держатели изделий 8 поднимают на высоту, позволяющую переместить контейнеры 2 и ванны 3 на следующую позицию обработки и поворотное устройство 1 перемещает контейнеры 2 и ванны 3 на позицию обработки лопаток 9 в среде гранул 5 в контейнерах 2 (Гр-1 и Гр-2) (фиг. 2b). Держатель изделий 8 опускает лопатки 9 в среду гранул 5, на лопатку 9 подается электрический потенциал по режимам обработки в гранулах 5 и производится окончательное полирование лопаток 9 до получения заданной шероховатости поверхности. Одновременно, в зоне 6 регенерации электролита 4 и гранул 5 (фиг. 2а и фиг. 2b) производится регенерация гранул 5 путем их обработки в режиме обратной полярности и дополнительной пропитки электролитом для гранул (и Гр-3) (фиг. 2b). Состав жидкого электролита 4 корректируется из емкости 12 (ЖЭ-3) (фиг. 2b) После окончания полирования лопаток 9 их промывают и помещают в контейнеры для хранения и транспортировки.

При обработке лопаток компрессора ГТД из легированных сталей вынимают лопатку из ванны и погружают ее в контейнер с гранулами размерами от 0,1 до 0,8 мм, выполненными из анионитов и пропитанными раствором электролита. В качестве анионитов используют ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, например гранулами, выполненными из сульфированного сополимера стирол-дивинилбензола, пропитанного электролитом состава водный раствор соли фторида аммония концентрацией 5-8,0 г/литр и проводят второй этап полирования при плотности тока 1,4 до 9 А/см2 до достижения минимально возможной шероховатости поверхности.

Пример. Обрабатываемые образцы лопаток из железохромоникелевых сплавов (ХН45МВТЮБР-ИД, ХН45МВТЮБР-ПД) погружали в ванну с водным раствором электролита и прикладывали к детали положительное, а к электролиту - отрицательное напряжение. Полирование поверхности пера лопатки производили в два этапа: вначале к обрабатываемой лопатке прикладывали электрический потенциал величиной от 25 до 28 В и проводили полирование до достижения минимально возможной при использовании ЭХП величины шероховатости. В качестве электролита использовали водный раствор соли фторида аммония концентрацией 3,5-11,0 г/литр. Затем, вынимали лопатку из ванны и погружали ее в контейнер с электропроводящими пористыми гранулами размерами от 0,1 до 0,8 мм, выполненными из сульфированного сополимера стирол-дивинилбензола, пропитанного электролитом состава водный раствор соли фторида аммония концентрацией 6-8,0 г/литр и проводили второй, финишный этап полирования при плотности тока 1,4 до 1,9 А/см2 до достижения минимально возможной шероховатости поверхности.

Во всех случаях сравнительных исследований способов полирования, описанных в нижеприведенных примерах, сравнивались величины шероховатости на различных участках детали после обработки по предлагаемому способу и способу-прототипу [патент США №6165345]. После обработки производился замер шероховатости и определялся разброс шероховатости на различных участках поверхности обработанных деталей. Производительность процесса оценивалась по сравнению с известным способом полирования [WO 2017186992]. Исходная шероховатость поверхности испытуемых деталей составляла от Ra 0,72 мкм до Ra 0,60 мкм.

Неудовлетворительным результатом (Н.Р.) считался результат в котором отсутствовал эффект полирования или уменьшения шероховатости поверхности детали. При получении эффекта полирования результат признавался удовлетворительным (У.Р.) Обработке подвергались лопатки из легированных сталей ЭП718-ИД, ВЖ105-ИД, ЭП718-ПД, ВЖ105-ПД.

Условия обработки по предлагаемому способу.

1. Первый этап:

1.1. Либо обработка методом ЭХП:

Электрический потенциал (напряжение): 25 В - 30 В.

Электролит: смесь ортофосфорной и уксусной кислот и глицерина при соотношении компонентов, мас. %: ортофосфорная кислота 60% уксусная кислота 30% глицерин 10% при плотности тока 2 А/дм2.

1.2. Либо обработка методом ЭПП:

Электрический потенциал (напряжение): 280 В - 290 В.

Электролит - водный раствор соли фторида аммония концентрацией 5,0 г/литр.

Температура процесса обработки: 85°С.

2. Второй этап (электрополирование в гранулах):

Промывка лопаток в дистиллированной воде.

Погружение лопаток в контейнер с гранулами, выполненными из анионитов и пропитанными раствором электролита, гранулами размерами от 0,1 до 0,8 мм (0,05 мм (Н.Р.), 0,1 мм (У.Р.), 0,3 мм (У.Р.), 0,8 мм (У.Р.), 1,0 мм (Н.Р.)).

Применяемые электролиты для пропитки гранул, выполненных из анионитов:

1) NH4F, концентрацией от 6 до 24 г/л (выход за пределы концентраций NH4F от 6 до 24 г/л дает отрицательный результат);

2) NaF, концентрацией от 4 до 18 г/л, (выход за пределы концентраций от 4 до 18 г/л, дает отрицательный результат);

3) KF концентрацией от 35 до 55 г/л, (выход за пределы концентраций от 35 до 55 г/л, дает отрицательный результат);

4) смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л (выход за пределы концентраций NH4F - от 5 до 15 г/л, дает отрицательный результат) и KF - от 30 до 50 г/л (выход за пределы концентраций KF - от 30 до 50 г/л, дает отрицательный результат),

5) смеси NaF и KF при содержании NaF - от 3 до 14 г/л (выход за пределы концентраций NaF - от 3 до 14 г/л, дает отрицательный результат), и KF - от 35 до 60 г/л (выход за пределы концентраций KF - от 35 до 60 г/л, дает отрицательный результат),

6) смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л (выход за пределы концентраций NH4F - от 4 до 12 г/л, дает отрицательный результат) и KF - от 35 до 55 г/л (выход за пределы концентраций KF - от 35 до 55 г/л, дает отрицательный результат),

7) смеси NH4F, NaF и KF при содержании NH4F - от 3 до 9 г/л (выход за пределы концентраций NH4F - от 3 до 9 г/л, дает отрицательный результат), и KF - от 20 до 30 г/л, (выход за пределы концентраций KF - от 20 до 30 г/л, дает отрицательный результат), и NaF - от 10 до 25 г/л (выход за пределы концентраций NaF - от 10 до 25 г/л, дает отрицательный результат),

8) смеси NH4F и HF при содержании NH4F - от 5 до 15 г/л (выход за пределы концентраций NH4F - от 5 до 15 г/л, дает отрицательный результат), и HF - от 3 до 5 г/л (выход за пределы концентраций HF от 3 до 5 г/л, дает отрицательный результат),

9) от 8 до 14% водном растворе NaNO3 (выход за пределы концентраций NaNO3 от 8 до 14%, дает отрицательный результат).

Применяемые аниониты - ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Марки использованных в предлагаемом изобретении анионитов на основе синтетических смол: Анионит 17-8ЧС, Анионит Purolite А520Е, Lewatit S 6328 А (на основе сополимера стирол-дивинилбензола), «Lewatit М500», «Lewatit MonoPlus МК 51», «Lewatit MonoPlus MP 68 », Purolite C150E, Purolite A-860 (макропористая сильноосновная анионообменная смола основанная на акрилатах), анионит сульфированный сополимер стирол-дивинилбензола. Перечисленные аниониты пропитанные вышеприведенными составами электролитов, показали положительный результат при полировании лопаток из легированных сталей.

При обработке использовались колебательные движения с частотой от 50…400 Гц: 40 Гц (Н.Р.), 50 Гц (У.Р.), 100 Гц (У.Р.), 150 Гц (У.Р.), 250 Гц (У.Р.), 300 Гц (У.Р.), 350 Гц (У.Р.), 400 Гц (У.Р.), 450 Гц (Н.Р.) и амплитудой 1,0 до 6,0 мм (0,5 мм - Н.Р., 1,0 мм - У.Р., 2,0 мм - У.Р., 3,0 мм - У.Р., 4,0 мм - У.Р., 5,0 мм - У.Р., 6,0 мм - У.Р., 7,0 мм - Н.Р.).

При импульсном режиме со сменой полярности:

- диапазон частот импульсов от 20 до 100 Гц: 15 Гц (Н.Р.), 20 Гц (У.Р.), 40 Гц (У.Р.), 60 Гц (У.Р.), 80 Гц (У.Р.), 100 Гц (У.Р.), 120 Гц (Н.Р.);

- период импульсов от 50 мкс до 10 мкс,: 60 мкс (Н.Р.), 50 мкс (У.Р.), 40 мкс (У.Р.), 30 мкс (У.Р.), 20 мкс (У.Р.), 10 мкс (У.Р.), 5 мкс (Н.Р.);

- амплитуда тока положительной полярности во время импульса +50 А и их длительности 0,4 мкс до 0,8 мкс: 0,2 мкс (Н.Р.), 0,4 мкс (У.Р.), 0,6 мкс (У.Р.), 0,8 мкс (У.Р.), 10,0 мкс (Н.Р.);

- при амплитуде тока отрицательной полярности во время импульса -20 А, и их длительности 0,2 мкс до 0,4 мкс, 0,1 мкс (Н.Р.), 0,2 мкс (У.Р.), 0,3 мкс (У.Р.), 0,4 мкс (У.Р.), 0,5 мкс (Н.Р.);

- при прямоугольной форме выходных импульсов тока (У.Р.);

- и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс - (У.Р.) выход за пределы диапазона - (Н.Р.).

По сравнению с известным способом полирования [WO 2017186992] производительность процесса обработки деталей сложной формы из железохромоникелевых сплавов по предлагаемому способу в среднем в 4,0-5,0 раза выше, а по сравнению со способом-прототипом патент США №6165345], качество и однородность поверхности лопатки значительно улучшается (при использовании прототипа [патент США №6165345] разброс значений шероховатости поверхности в среднем составляет Ra 0,30…0,04 мкм, а при обработке по предлагаемому способу составляет Ra 0,04…0,02 мкм).

Таким образом, предложенный способ электрополирования лопаток ГТД из легированной стали позволяет повысить качество и производительность обработки поверхности лопаток за счет повышения однородности обработки их поверхности и уменьшения ее шероховатости.