Результат интеллектуальной деятельности: Способ производства толстолистового проката с повышенной хладостойкостью для изготовления электросварных труб и сварных конструкций

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к производству на реверсивном толстолистовом стане листового проката, преимущественно толщиной до 40 мм, с повышенной хладостойкостью для изготовления электросварных труб и сварных конструкций.

Известен способ производства стального проката с заданным структурным состоянием (патент RU №2516213), включающий нагрев заготовки, черновую прокатку при температурах, превышающих температуру рекристаллизации аустенита, междеформационную паузу, обеспечивающую требуемое снижение температуры металла, чистовую прокатку, правку и ускоренное охлаждение проката, при этом температуру нагрева под прокатку Т устанавливают из условия обеспечения требуемой растворимости карбидов и нитридов микролегирующих элементов и определяют по зависимости: t+280°C<Т<t+310°C, где t=883-313,95C+37,88Si-9,58Mn-2,79Cr-15,99Ni-2,55Cu+110,18Ti+5,5Nb+76,74V-142,53N+71,45Al+23,67Mo.

К недостаткам данного способа можно отнести нагрев заготовок под прокатку до температур выше температуры растворения карбидов и нитридов микролегирующих элементов без ограничений по времени выдержки, что приводит к формированию разнозернистой исходной структуры аустенита перед прокаткой. Экспериментально установлено, что обеспечение полной рекристаллизации аустенита между проходами при черновой прокатке толстых листов не является достаточным условием для получения мелкозернистой структуры перед началом чистовой прокатки, а, напротив, может привести к укрупнению среднего размера зерен в том случае, если в ходе рекристаллизации было сформировано малое количество зародышей новых зерен.

Указанные недостатки приводят к формированию неоднородной конечной структуры в листе вследствие различной кинетики фазового превращения аустенитных зерен разного размера и, как следствие, к снижению уровня и стабильности вязкостных свойств при пониженных температурах.

Наиболее близким к изобретению по своей технической сущности является способ производства проката из низколегированной толстолистовой стали (патент RU №2532768 - прототип), включающий нагрев слябовой заготовки, черновую прокатку, подстуживание на воздухе раската толщиной 4-6 от толщины готового листа, последующую чистовую прокатку и охлаждение готового листа, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас. %:

|

при этом количество сульфидных неметаллических включений не превышает 1,5 балла, а количество остальных неметаллических включений не превышает 3 балла, температуру нагрева заготовок толщиной не менее 250 мм перед черновой прокаткой устанавливают в диапазоне 1160-1220°С, черновую прокатку осуществляют в 2 стадии со степенью обжатия за проход не менее 10%, при этом первую стадию черновой прокатки проводят при температурах протекания полной рекристаллизации не менее 980°С до толщины промежуточной заготовки, равной 40-60% от исходной толщины слябовой заготовки, после чего осуществляют охлаждение промежуточной заготовки на воздухе, вторую стадию черновой прокатки проводят при температуре начала прокатки, равной 870-930°С, соответствующей температуре торможения рекристаллизации при термомеханической обработке до толщины раската, а чистовую прокатку ведут при температуре начала прокатки не выше 830-890°С и при температуре конца прокатки, равной от Ar3 -50°С до Ar3 +10°С.

Недостатком данного способа является то, что для сталей с широким интервалом содержания таких легирующих элементов как углерод, ниобий и титан регламентируется лишь диапазон температуры нагрева заготовок, но не время нагрева или выдержки в томильной зоне печи. При отсутствии контроля за временем выдержки в предлагаемом диапазоне температуры нагрева возможно частичное растворение частиц карбонитридов микролегирующих элементов, которое приведет к развитию вторичной рекристаллизации аустенита и формированию неоднородной структуры перед прокаткой. Также данный способ не предусматривает, что при прокатке слябов толщиной более 310 мм на реверсивном толстолистовом стане степень деформации в первых проходах ограничена по допустимому усилию прокатки и принимает значения менее 10%. Черновая прокатка при температурах выше 980°С для обеспечения полной рекристаллизации между проходами не гарантирует измельчения зеренной структуры аустенита перед началом чистовой стадии, вследствие чего данный способ не обеспечивает достижения стабильных вязкостных свойств и хладостойкости. Вторая стадия черновой прокатки рассматриваемого способа предполагает деформацию в условиях торможения процессов рекристаллизации, при которых рекристаллизация протекает лишь в 40% объема металла, что в целом противоречит принципам черновой прокатки и может привести к формированию частично рекристаллизованной структуры и снижению механических свойств.

Технический результат предлагаемого изобретения состоит в обеспечении высоких и стабильных значений ударной вязкости и доли вязкой составляющей в изломе образцов при пониженных температурах.

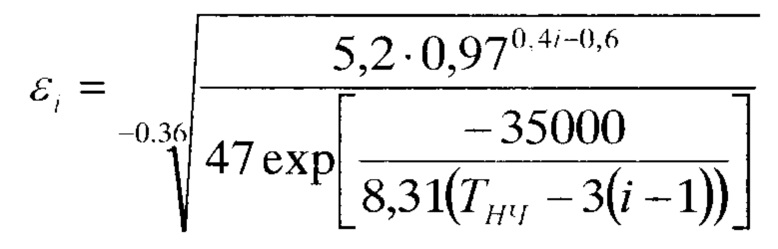

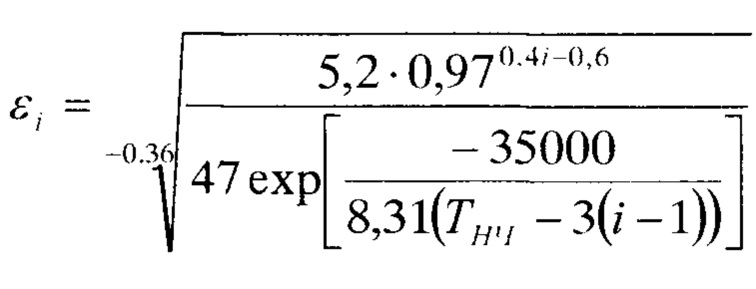

Указанный технический результат достигается тем, что предложен способ производства толстолистового хладостойкого проката для изготовления электросварных труб и сварных конструкций из заготовки толщиной 310-355 мм из микролегированной трубной стали, содержащей Nb, Ti и N, включающий нагрев заготовки выше температуры Ас3, дробную деформацию и охлаждение в установке контролируемого ускоренного охлаждения, отличающийся тем, что перед деформацией заготовку нагревают до температуры не менее чем на 20°С и не более чем на 70°С выше температуры растворения карбонитридов ниобия в стали, с общим временем нагрева не менее 0,9 мин на 1 мм толщины заготовки, и продолжительностью выдержки t=1÷2,2 ч, при этом предварительную стадию прокатки проводят с минимальной степенью деформации за проход ε1, определяемой из уравнения:

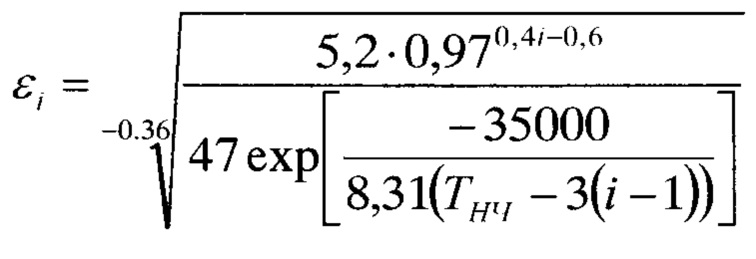

где εi - минимальная степень деформации за проход; i - номер прохода; ТНЧ - температура начала предварительной прокатки, К,

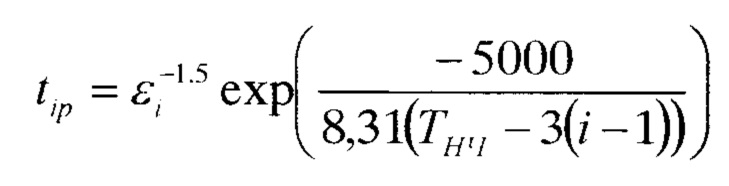

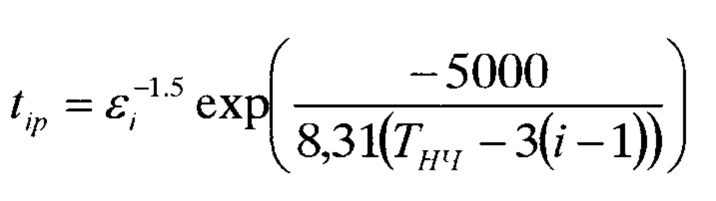

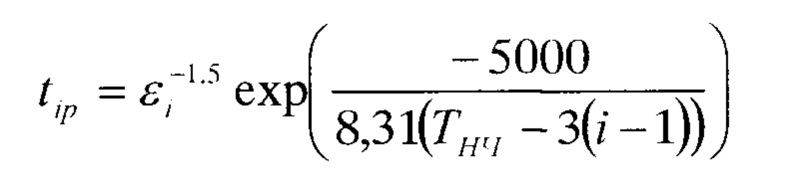

и минимальной паузой между проходами tip, определяемой из уравнения:

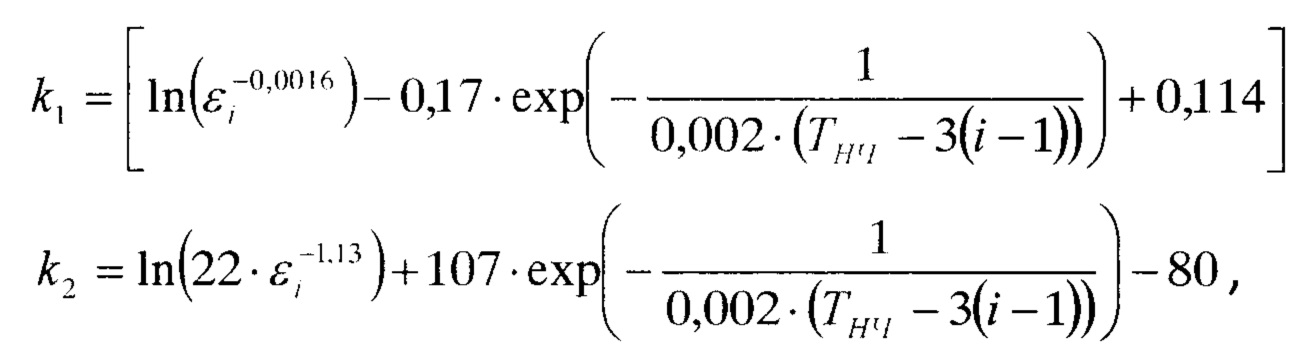

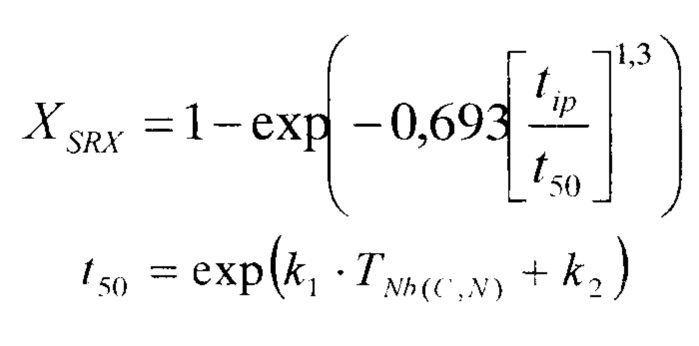

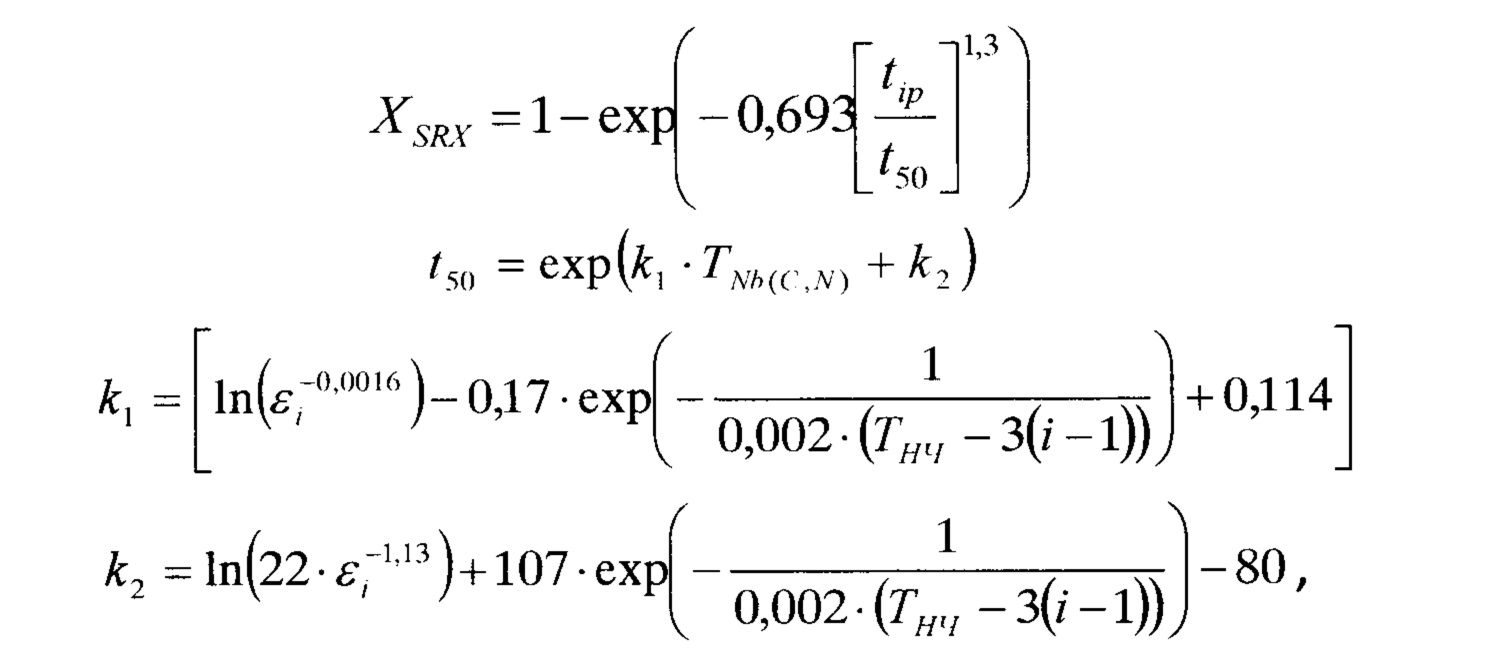

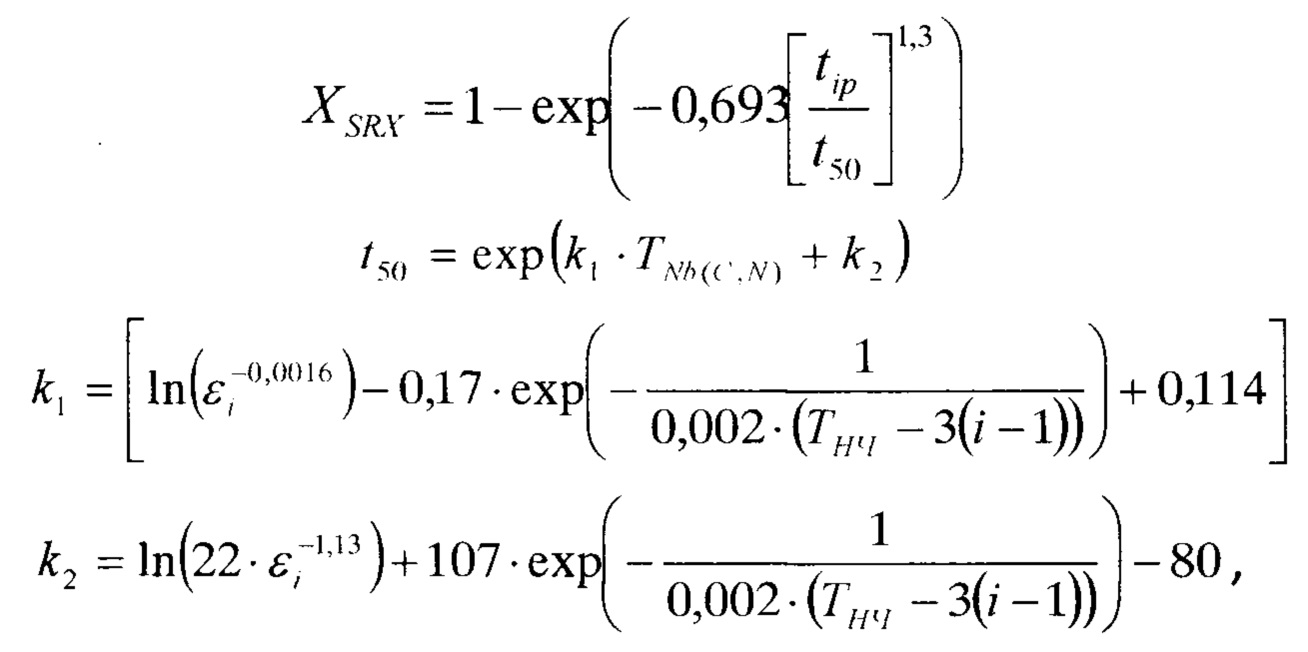

Особенность способа по настоящему изобретению состоит в том, что по меньшей мере часть проходов на стадии предварительной прокатки могут разбивать на пары, при этом прокатку производят с обеспечением доли рекристаллизованных зерен XSRX после первого прохода в каждой паре не более 10%, а после второго прохода в каждой паре - более 90% в соответствии с зависимостями:

где TNb(C,N) - температура растворения карбонитридов ниобия в стали, °С.

Еще одна особенность способа по настоящему изобретению состоит в том, что предварительную стадию прокатки могут разделять на две стадии, вторую из которых проводят при температуре в интервале 9604-930°С с четным количеством проходов, которые разбивают на пары, при этом прокатку производят с обеспечением доли рекристаллизованных зерен XSRX после первого прохода в каждой паре не более 10%, а после второго прохода в каждой паре - более 90%.

Сущность изобретения заключается в том, что на этапах нагрева заготовки и предварительной прокатки необходимо избегать частичной рекристаллизации аустенита и обеспечивать максимальное измельчение зерна для формирования дисперсной и однородной структуры перед началом чистовой стадии.

Сначала заготовку толщиной 310-355 мм из микролегированной трубной стали, содержащей Nb, Ti и N, нагревают в печи выше температуры Ас3. Отличительной особенностью способа является то, что заготовку нагревают до температуры не менее чем на 20°С и не более чем на 70°С выше температуры растворения карбонитридов ниобия в стали, с общим временем нагрева не менее 0,9 мин на 1 мм толщины заготовки и продолжительностью выдержки t=1÷2,2 ч.

Экспериментальные исследования показали, что рост аустенитных зерен в ходе нагрева заготовок для толстых листов сдерживают частицы карбонитрида ниобия Nb(C,N).

При температуре нагрева заготовки ниже температуры растворения карбонитридов ниобия в стали карбонитридообразующие элементы не удастся перевести в твердый раствор для последующего выделения дисперсных частиц при подстуживании. Более крупные нерастворенные частицы карбонитридов менее эффективны для торможения границ зерен, что приводит к частичной рекристаллизации в чистовой стадии прокатки, неоднородной конечной структуре и снижению вязкостных свойств.

При температурах нагрева заготовки выше температуры растворения карбонитридов ниобия в стали происходит постепенное растворение частиц, интенсивность которого зависит от их размера, плотности и локального химического состава матрицы. Эксперименты подтвердили, что продолжительная выдержка при таких температурах приводит к неравномерному растворению частиц. В результате этого происходит аномальный рост отдельных зерен и образование разнозернистой структуры перед началом предварительной прокатки, которую невозможно устранить многократной горячей деформацией, что впоследствии значительно снижает вязкостные свойства в листе. Для максимально полного растворения частиц карбонитридов микролегирующих элементов без образования разнозернистой структуры продолжительность выдержки заготовки t при целевой температуре в соответствии с настоящим изобретением ограничивают интервалом 1÷2,2 ч.

Слишком высокая температура нагрева не позволяет обеспечить выравнивание температуры по сечению заготовки перед началом прокатки. По этой причине температуру нагрева заготовки выбирают на 204-70°С выше температуры растворения карбонитридов ниобия. При этом общее время нагрева составляет не менее 0,9 мин на 1 мм толщины заготовки.

Горячая прокатка толстых листов по заявленному способу направлена на максимальное измельчение зерен аустенита и формирование однородной структуры перед чистовой прокаткой. Экспериментальные исследования показали, что для этой цели полное протекание рекристаллизации между проходами является необходимым, но недостаточным условием. Установлено, что при режимах горячей деформации, реализуемых на реверсивном толстолистовом стане, возможно, как измельчение, так и укрупнение аустенитных зерен после рекристаллизации за счет формирования малого количества зародышей новых зерен. При этом необходимая для измельчения структуры степень деформации εi изменяется в зависимости от температуры и в случае высокой температуры начала предварительной прокатки ТНЧ в некоторых проходах может значительно превышать предлагаемое в прототипе значение 10%.

Минимальная степень деформации за проход на предварительной стадии прокатки, позволяющей измельчать зерна в результате рекристаллизации, в соответствии с настоящим изобретением соответствует выражению:

где εi - минимальная степень деформации за проход; i - номер прохода; ТНЧ - температура начала предварительной прокатки, К.

Для обеспечения высокой однородности аустенитной структуры перед началом чистовой стадии между проходами предварительной прокатки требуется достигать степени рекристаллизации аустенита не менее 90%. С этой целью минимальное время паузы между проходами tip должно соответствовать выражению:

При прокатке толстых листов из слябов толщиной более 310 мм степени деформации в первых проходах предварительной стадии ограничены возможностями прокатного оборудования по допустимому усилию прокатки и достигают значений существенно меньше указанных в прототипе 10%. Это приводит к частичной рекристаллизации и образованию неоднородной крупнозернистой структуры перед чистовой стадией, что снижает вязкостные свойства конечного листа.

В частном случае реализации заявленного способа по меньшей мере часть проходов на стадии предварительной прокатки разбивают на пары со степенями деформации достаточно малыми для их реализации в условиях ограничений по усилию прокатки. При этом прокатку производят с обеспечением доли рекристаллизованных зерен XSRX после первого прохода в каждой паре не более 10%, а после второго прохода в каждой паре - более 90% в соответствии с зависимостями:

где TNb(C,N) _ температура растворения карбонитридов ниобия в стали, °С.

Результаты экспериментальных исследований свидетельствуют о сильной зависимости размера рекристаллизованных зерен, прежде всего от степени деформации и температуры рекристаллизации. На основании этих данных в другом частном случае реализации заявленного способа предусмотрено разделение предварительной стадии прокатки на две стадии. При этом вторую стадию проводят при температуре в интервале 960÷930°С и с четным количеством проходов, которые разбивают на пары, а температурно-деформационные параметры для них выбирают исходя из условия обеспечения доли рекристаллизованных зерен XSRX после первого прохода в каждой паре не более 10%, а после второго прохода в каждой паре - более 90%. При данных условиях в ходе рекристаллизации скорость возникновения зародышей новых зерен превышает скорость их роста, в результате чего перед чистовой стадией формируется дисперсная и однородная структура аустенита, необходимая для достижения высоких и стабильных вязкостных свойств в листе при пониженных температурах.

Основным преимуществом предложенного способа является формирование дисперсной и однородной структуры аустенита, достижение высоких и стабильных значений вязких свойств и хладостойкости в листе до Т50=-100°С и повышения выхода годного по результатам испытаний на ударную вязкость и долю вязкой составляющей в изломе.

Примеры

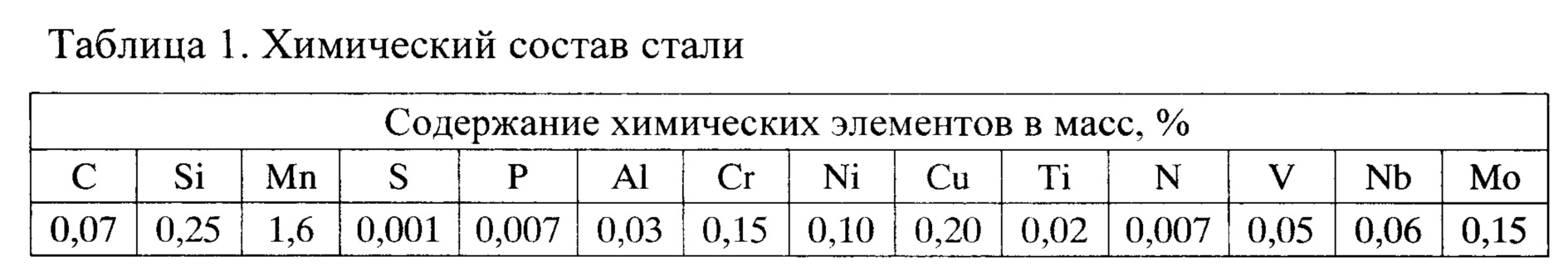

Для эксперимента использовались слябы толщиной 310 и 355 мм, химический состав стали которых соответствовал прототипу (см. таблицу 1), с целью получения листов класса прочности К60 толщиной 30 мм.

Допустимый интервал температуры нагрева в прототипе 1160-1220°С, при этом требования к продолжительности нагрева отсутствуют. Предлагаемый способ предполагает нагрев слябов данного состава в диапазоне температур 1145-1195°С с общим временем нагрева не менее 5,3 часов. Допустимое время выдержки в томильной зоне печи по предлагаемому способу производства составляет не более 1 часа при температуре 1170°С и не более 2,4 часов при температуре 1150°С.

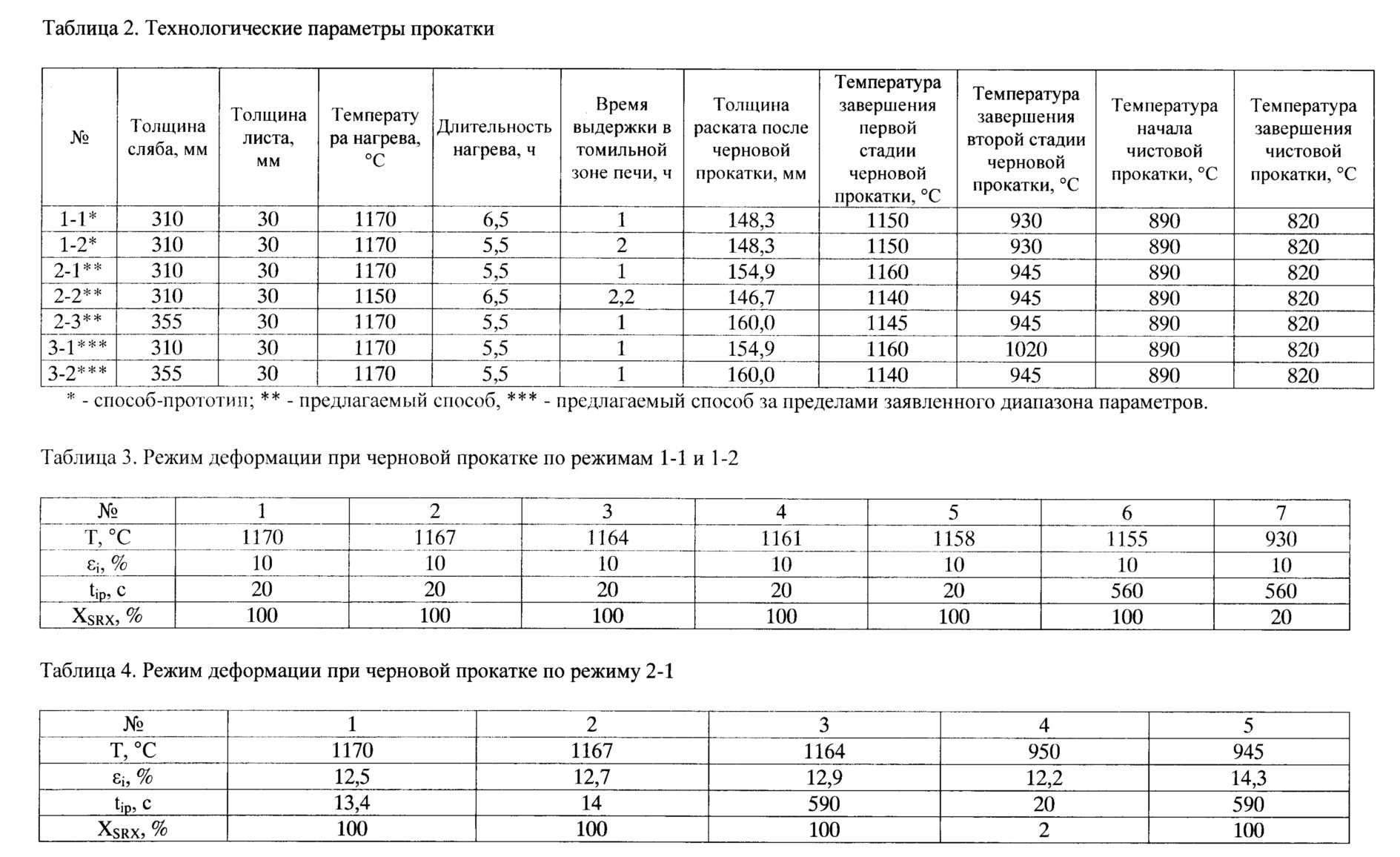

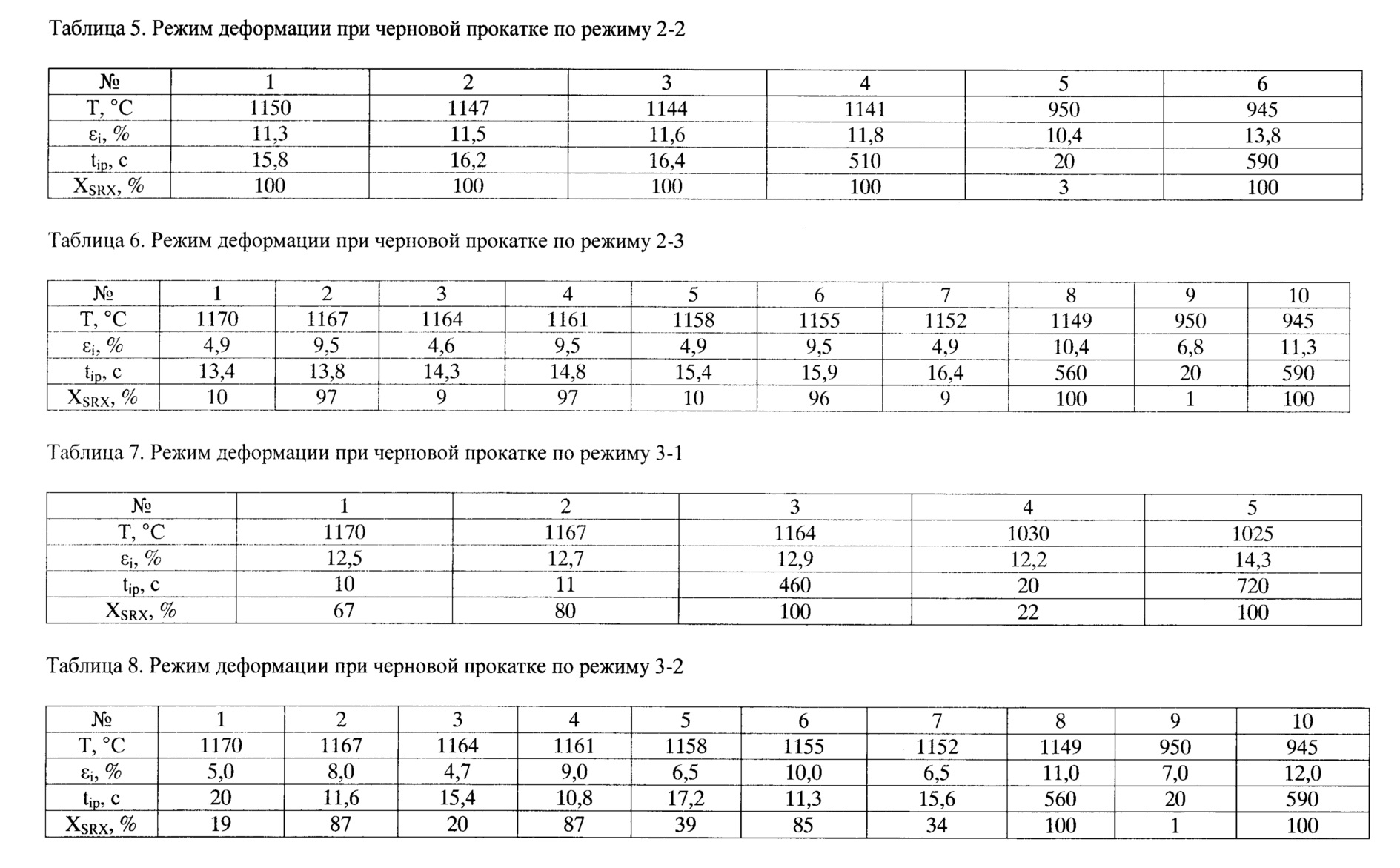

Технологические параметры прокатки приведены в таблице 2. Режимы деформации в черновой стадии приведены в таблицах 3-8. Режим деформации в чистовой стадии и условия охлаждения для всех случаев одинаковы.

Режимы №1-1 и 1-2 разработаны согласно способу-прототипу и отличаются только условиями нагрева - длительность выдержки в томильной зоне печи.

Режим №2-1 составлен согласно предлагаемому способу производства с минимальными степенями деформации за проход, необходимыми для формирования дисперсной и однородной структуры.

Режим №2-2 демонстрирует, что при помощи данного изобретения температура нагрева слябов может быть выбрана за пределами диапазона, указанного в прототипе, без снижения вязкостных свойств металла.

Режим №2-3 представляет собой пример технологии производства хладостойкого проката в условиях, когда частные степени деформации за проход не могут достигать значений ≥10% из-за ограничений по энергосиловым параметрам прокатного стана.

Режимы №3-1 и 3-2 призваны показать последствия выхода за пределы заявленного в предлагаемом способе диапазона параметров технологии для уровня вязкостных свойств в листе.

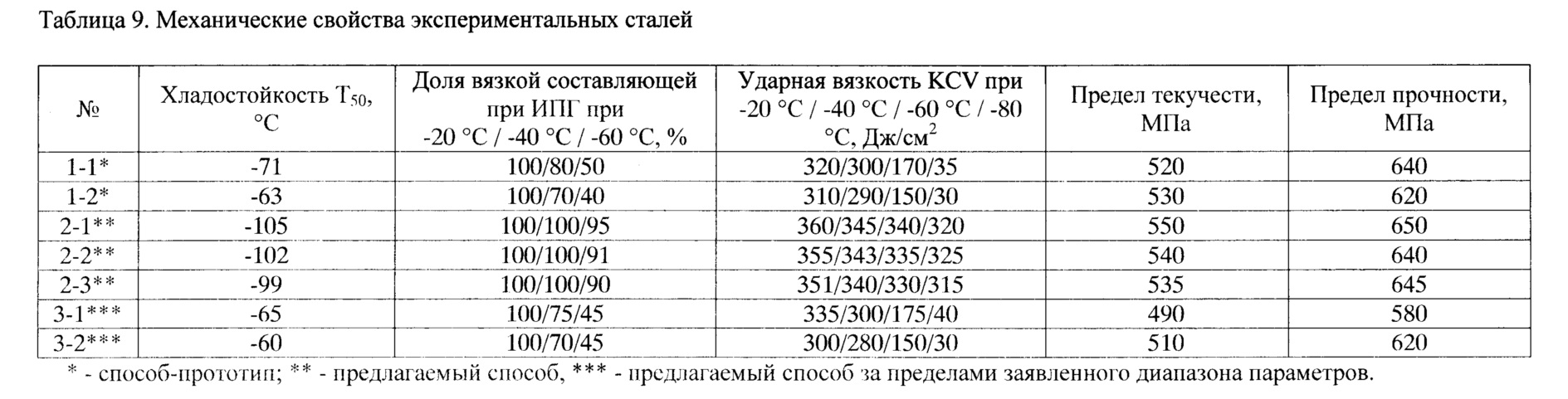

Механические свойства определяли на поперечных образцах. Испытания на статическое растяжение проводили на полнотолщинных образцах (по ГОСТ 1497 и ASTM A370), а на ударный изгиб - на образцах с V-образным надрезом (по ГОСТ 9454) при температурах -20°С, -40°С и -60°С.Испытания падающим грузом проводили на полнотолщинных образцах в соответствии с API 5L 3 при температурах -20°С, -40°С и -60°С.

Механические свойства экспериментальных сталей приведены в таблице 9.

Сравнение вязкостных свойств листов, прокатанных по режимам №1-1 и 1-2 показало важность регламентирования не только температуры нагрева, но и времени выдержки. В противном случае сформированная в ходе нагрева неоднородная структура аустенита не может быть устранена при последующей обработке.

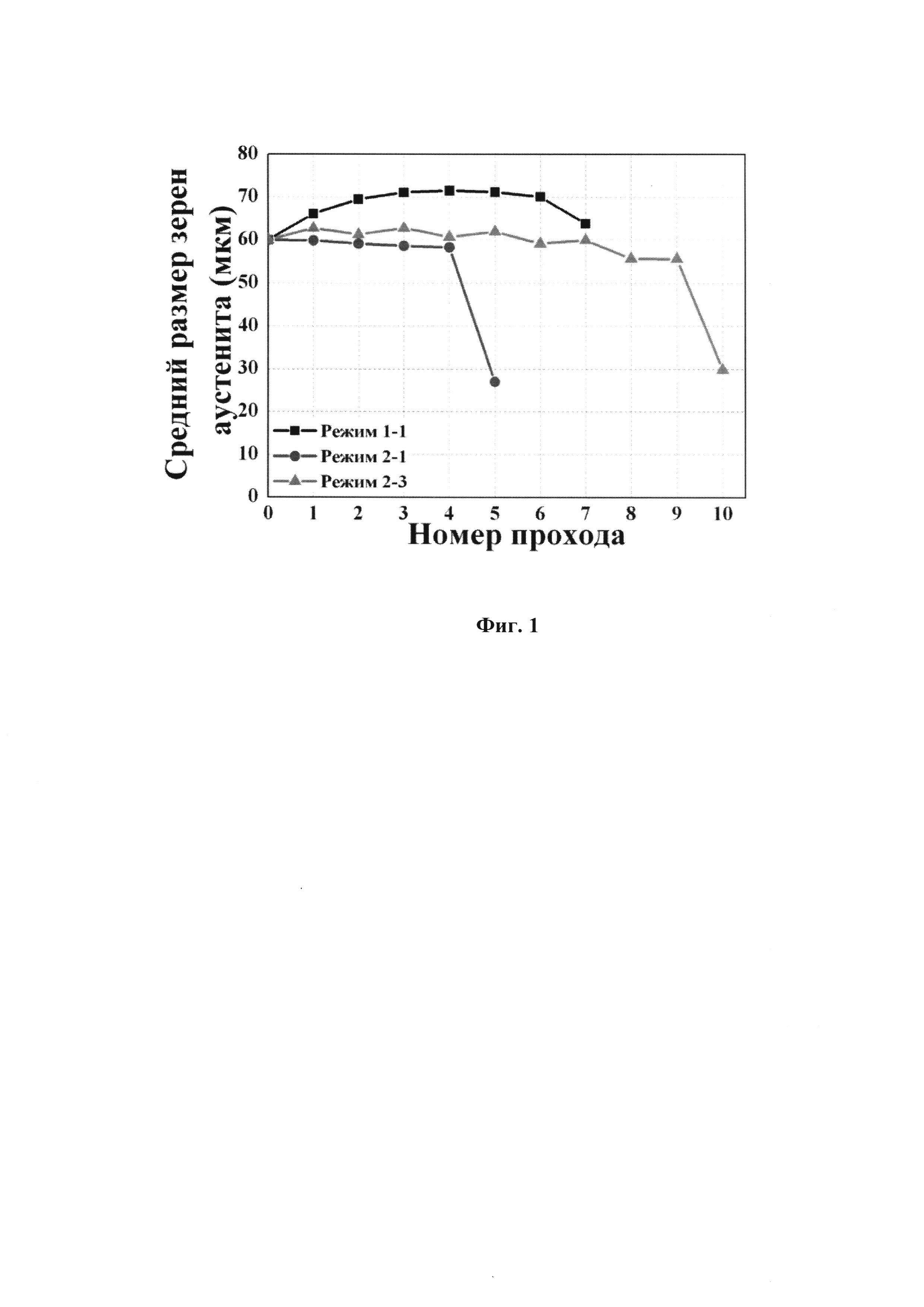

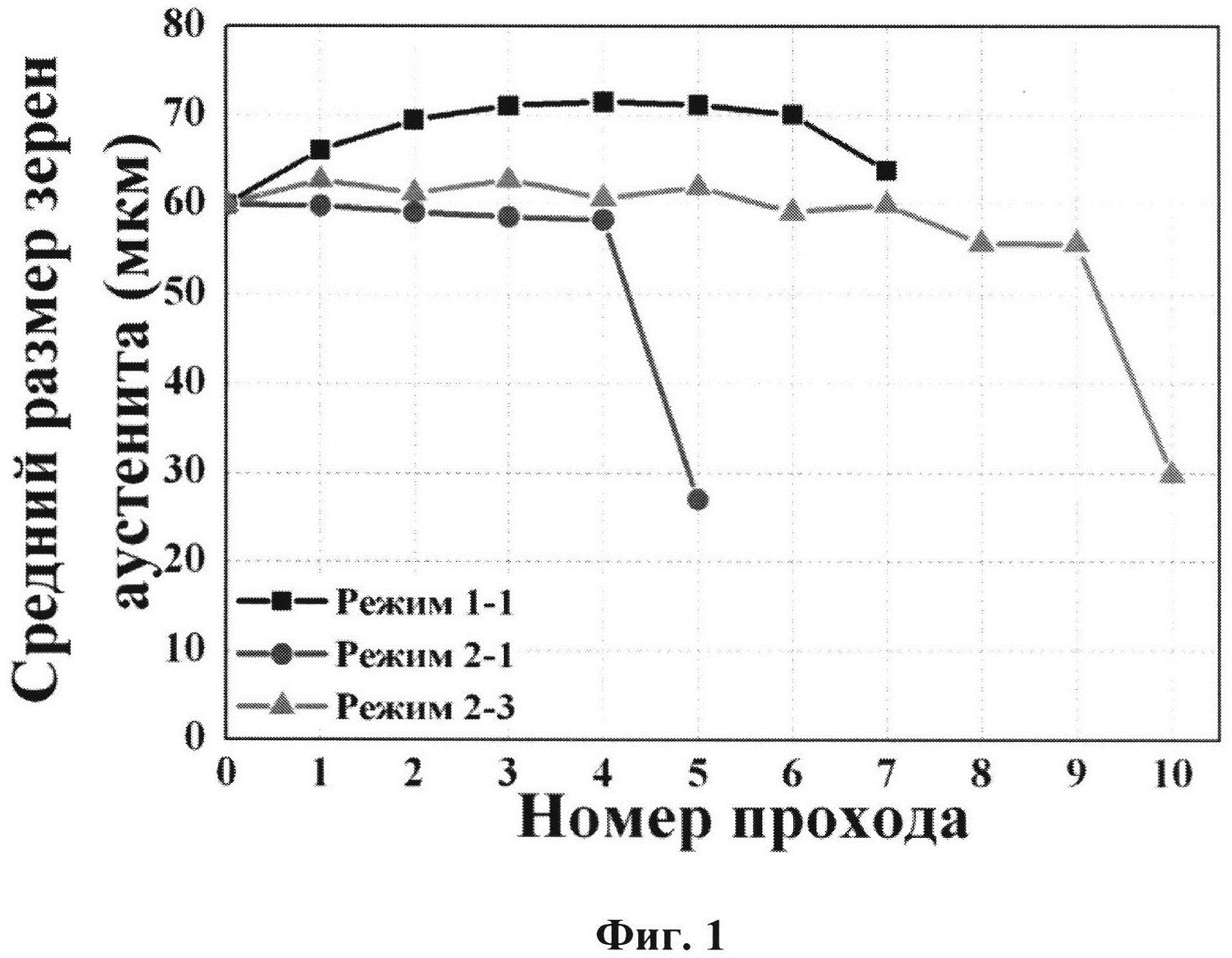

Результаты лабораторных исследований влияния режима деформации в черновой стадии прокатки на изменение среднего размера зерен аустенита показали, что предлагаемый в способе-прототипе режим деформации №1-1 не способствует повышению дисперсности структуры (Фиг. 1). Напротив, режимы деформации согласно предлагаемому изобретению предусматривают использование минимальной степени деформации для последовательного измельчения зерен. Необходимость измельчения структуры аустенита для достижения высоких значений хладостойкости подтверждается результатами испытаний механических свойств.

Результаты испытаний механических свойств проката, произведенного по режиму №2-2, подтверждают, что высокие значения вязкостных свойств могут быть достигнуты и при нагреве слябов за пределами указанного в прототипе интервала температур при условии соблюдения допустимой длительности выдержки в томильной зоне печи. Таким образом при назначении режима нагрева первичным является обеспечение максимально полного растворения частиц карбонитридов микролегирующих элементов и предотвращение формирования разнозернистой структуры аустенита перед прокаткой.

Результаты лабораторных исследований (Фиг. 1) и механических испытаний после прокатки по режиму №2-3 показали, что в условиях ограничений оборудования по энергосиловым параметрам, предложенный способ производства с чередованием малых и больших обжатий является единственной возможностью обеспечить формирование дисперсной и однородной структуры стали с высокими значениями вязкостных свойств.

Испытания механических свойств листа после режима №3-1 показали, что в случае назначения режима прокатки без учета необходимой паузы между проходами для обеспечения полной рекристаллизации и несоблюдении температурного интервала второй стадии черновой прокатки, частичная рекристаллизация приводит к снижению как вязкостных, так и прочностных свойств.

Как показали результаты испытаний металла после прокатки по режиму №3-2 способ чередования малых и больших обжатий при прокатке толстых слябов, предложенный в данном изобретении, заключается именно в предотвращении частичной рекристаллизации. В случае, если параметры деформации подобраны без учета полноты протекания рекристаллизации между проходами, вязкостные свойства заметно снижаются.