Результат интеллектуальной деятельности: КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА В ЭТИЛЕН И СПОСОБ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Изобретение относится к получению этилена из этана путем каталитической окислительной конверсии с раздельной подачей сырья и окислителя и одновременного получения технического азота из воздуха и может использоваться в химической и нефтехимической отраслях промышленности.

В настоящее время большое внимание уделяется разработке процессов каталитической конверсии этана и пропана в соответствующие олефины. Реакция каталитического превращения этана в этилен обратима, поэтому выход продуктов конверсии ограничивается термодинамическим равновесием, и для получения этилена требуются довольно высокие температуры (до 700°С). Превращение углеводородов при таких температурах сопровождается термическим крекингом, что снижает селективность процесса и приводит к необходимости проведения процесса при достаточно низкой конверсии этана для сохранения высокой селективности по этилену (80-95%). Интенсивное коксообразование на поверхности катализаторов в процессе реакции приводит к падению активности и селективности катализаторов и вызывает необходимость проведения окислительной регенерации, причем время регенерации и восстановления катализатора часто превышает время полезной работы.

Указанные недостатки устраняются при использовании в процессе окислителя. Применение окислителя при конверсии низших алканов в олефины имеет ряд преимуществ: повышение выхода продукта, снижение температуры осуществления реакции в связи с ее экзотермичностью, увеличение времени полезной работы катализатора из-за возможного выгорания кокса в процессе реакции. Однако и данный путь вызывает ряд технологических проблем:

- высокая энергоемкость и капиталоемкость процесса: при реализации окислительной конверсии этана в этилен с использованием кислорода в качестве окислителя требуются дополнительные капитальные затраты на выделение кислорода из воздуха и организацию взрывобезопасного производства, а при использовании воздуха в качестве окислителя в состав продуктов реакции входит балластный азот, который требует дополнительных затрат для его выделения;

- взрывоопасность смеси этан-кислород.

В связи с этим наиболее целесообразной является технология окислительной конверсии этана в этилен с раздельной подачей сырья и окислителя, которая обеспечивает взрывобезопасность процесса, с применением катализаторов окислительного дегидрирования.

Известен способ получения этилена из этана путем окислительной конверсии с раздельной подачей предельного углеводорода и кислорода при повышенных давлениях. В качестве катализаторов предпочтительно используют смешанные соединения на основе нестехиометрического оксикарбоната редкоземельных металлов, но могут также использовать оксиды или другие восстанавливаемые соединения Sn, Pb, Bi, Tl, Cd, Mn, Sb, Ge, In, Ru, Pr, Ce, Fe, Tb, Cr, Mo, Re, W, V. В окислительно-восстановительном режиме низшие алканы и кислород непосредственно не смешивают. Активную фазу катализатора на кислородной подложке подвергают циклическим реакциям окисления и восстановления, так что катализатор попеременно контактирует с окислителем и низшим алканом. Низшие алканы реагируют со связанным кислородом и восстанавливают катализатор. Поскольку низшие алканы не контактируют с газообразным кислородом, подавляется гомогенное окисление и значительно возрастает безопасность конверсии алканов. Дегидрирование этана и окисление катализатора осуществляют в двух различных реакторах, что обеспечивает непрерывность процесса и возможность осуществлять каждую его стадию в оптимальных условиях. После дегидрирования восстановленный катализатор с помощью транспортного (продувочного) потока инертного газа, такого как азот, подают в реактор окисления. После окисления катализатор отделяют от воздуха и возвращают в реактор дегидрирования. Подходящие реакторы могут быть реакторами с псевдоожиженным слоем. Отработанный воздух подвергают многоступенчатому охлаждению и расширению, используя его энергию, а затем выбрасывают. Конверсия низших алканов обычно составляет не более 40%, но может достигать 80% (см., WO 02/24614 А1, опубл. 28.03.2002, кл. МПК С07С 11/02, С07С 2/84, С07С 5/48, С07С 7/152).

В известном способе кислород воздуха не расходуется в процессе полностью - около 15-30% кислорода остается не превращенным. Повторно используют лишь тепло нагретого отработанного воздуха. Сам же отработанный воздух, обедненный кислородом после окисления катализатора и содержащий загрязняющие примеси, в дальнейшем не применяют, выбрасывая его как отходящий газ. Кроме того, селективность по олефинам невысока - молярное отношение олефина к алкановому побочному продукту составляет 1:1-2.5:1 при суммарной селективности по ним 40-70%.

Наиболее близкими к предложенному изобретению по совокупности существенных признаков и техническому результату (прототипом) являются катализатор окислительного дегидрирования этана в этилен, способ получения этого катализатора и способ окислительного дегидрирования этана в этилен (см., патент РФ 2612305 С1, кл. МПК С07С 5/48, С07С 11/04, B01J 23/22, B01J 23/28, B01J 27/057, B01J 23/20, B01J 23/26, B01J 23/755, опубл. 06.03.2017).

Катализатор окислительного дегидрирования этана в этилен V-Мо/γ-Al2O3 представляет собой смешанный оксид ванадия и молибдена, нанесенный на γ-Al2O3.

Катализатор V-Мо/γ-Al2O3 получают путем пропитки γ-Al2O3 предшественником пентаоксида ванадия (например, раствором ацетилацетоната ванадия в толуоле) с последующими сушкой и прокаливанием и дальнейшим нанесением (NH4)6Mo7O24⋅4Н2О в щелочной среде по влагопоглощению носителя с последующими сушкой и прокаливанием.

Эти катализатор и способ обеспечивают одновременное получение этилена и технического азота взрывобезопасным способом в раздельной подачей сырья и окислителя. Однако селективность по этилену невысока - только 60-68% мас. При конверсии этана, находящейся в пределах 24-28% мас., это приводит к тому, что выход этилена не превышает 16.8% мас.

Задача изобретения - повысить селективность по этилену и выход этилена в способе одновременного получения этилена и технического азота из этана.

Решение поставленной задачи достигается тем, что катализатор окислительного дегидрирования этана в этилен содержит оксиды ванадия и молибдена, нанесенные на оксид алюминия, дополнительно модифицированный фтором при соотношении F/Al, равном 1/1000-1/10, при следующем соотношении компонентов, % масс:

|

при массовом отношении молибдена к ванадию, равном 3-6.

Катализатор дополнительно может содержать оксид ниобия в количестве 0,1-5% масс.

Решение поставленной задачи также достигается тем, что в способе получения катализатора окислительного дегидрирования этана в этилен, включающем нанесение на оксид алюминия предшественников пентаоксида ванадия и триоксида молибдена с последующей сушкой и прокаливанием, для получения описанного выше катализатора оксид алюминия предварительно обрабатывают раствором фторида аммония с получением модифицированного фтором оксида алюминия, указанное нанесение осуществляют путем растворения в воде парамолибдата аммония и метаванадата аммония, добавления модифицированного фтором оксида алюминия и гидротермальной обработки в течение 8-36 часов при температуре 100-180°С, сушку ведут в две стадии -вначале путем провяливания на воздухе без нагрева, затем при нагреве до 100-200°С, а прокаливание в три стадии - 2-4 ч при 300-350°С, 2-3.5 ч при 500°С и 1-3,5 ч при 600-700°С.

Предпочтительно после прокаливания осуществляют пропитку катализатора аммонийным оксалатом ниобия, повторную сушку и прокаливание.

Модифицированный фтором оксид алюминия в частном случае осуществления изобретении сушат и прокаливают.

Осуществление изобретения подтверждается следующими примерами.

Пример 1.

Приготовление катализатора с фтормодифицированием оксида алюминия и дальнейшей гидротермальной обработкой полученного фтормодифицированного оксида алюминия, где F/Al=1/20, Mo/V=4 (10 масс. % MoO3 и V2O5), 0,1 масс. % Nb2O5

На 18,0 г свежепрокаленного микросферического оксида алюминия обрабатывают 15,1 г 4,3%-ного раствора фторида аммония. Фтормодифицированный оксид алюминия сушат при 120°С 10 ч, прокаливают при 480°С 6 ч.

Готовят раствор растворением в 24 г воды 2,12 г парамолибдата аммония и 0,35 г метаванадата аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят в статический автоклав, снабженный тефлоновым стаканом, добавляют фтормодифицированный оксид алюминия. Автоклавирование проводят при температуре 120°С в течение 24 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 24 ч, сушат при 120°С 8 ч, прокаливают в режиме 300°С - 2 ч, 500°С - 2 ч, 700°С - 3 ч.

Далее готовят раствор 0,07 г аммонийного оксалата ниобия (содержание ниобия в соли 20,7 масс. %) в 16 г воды при комнатной температуре, которым пропитывают по влагопоглощению полученный образец катализатора. Модифицированный образец провяливают в течение 10 ч, сушат при 100°С 24 ч и далее прокаливают при 500°С 4 ч.

Осуществляют дегидрирование на пилотной установке при температуре 600°С и кратности циркуляции катализатора, определяющей отношение кислорода к этану равным 10. Продукты реакции вместе с катализатором поступают в сепаратор реактора дегидрирования и выводят как продукт. Отработанный (восстановленный) катализатор направляют в реактор окисления. Осуществляют окисление отработанного катализатора воздухом при 600°С в псевдоожиженном слое. Оттуда смесь газов, содержащая отработанный воздух - газ, в основном содержащий азот, и транспортный азот, вместе с катализатором поступает в сепаратор реактора окисления. Регенерированный катализатор возвращают в реактор дегидрирования и выводят второй продукт - технический азот. Окислительное дегидрирование наряду с целевой реакцией получения этилена сопровождается образованием оксида углерода, диоксида углерода, метана, водорода, что характеризует селективность катализатора по образованию целевого продукта - этилена.

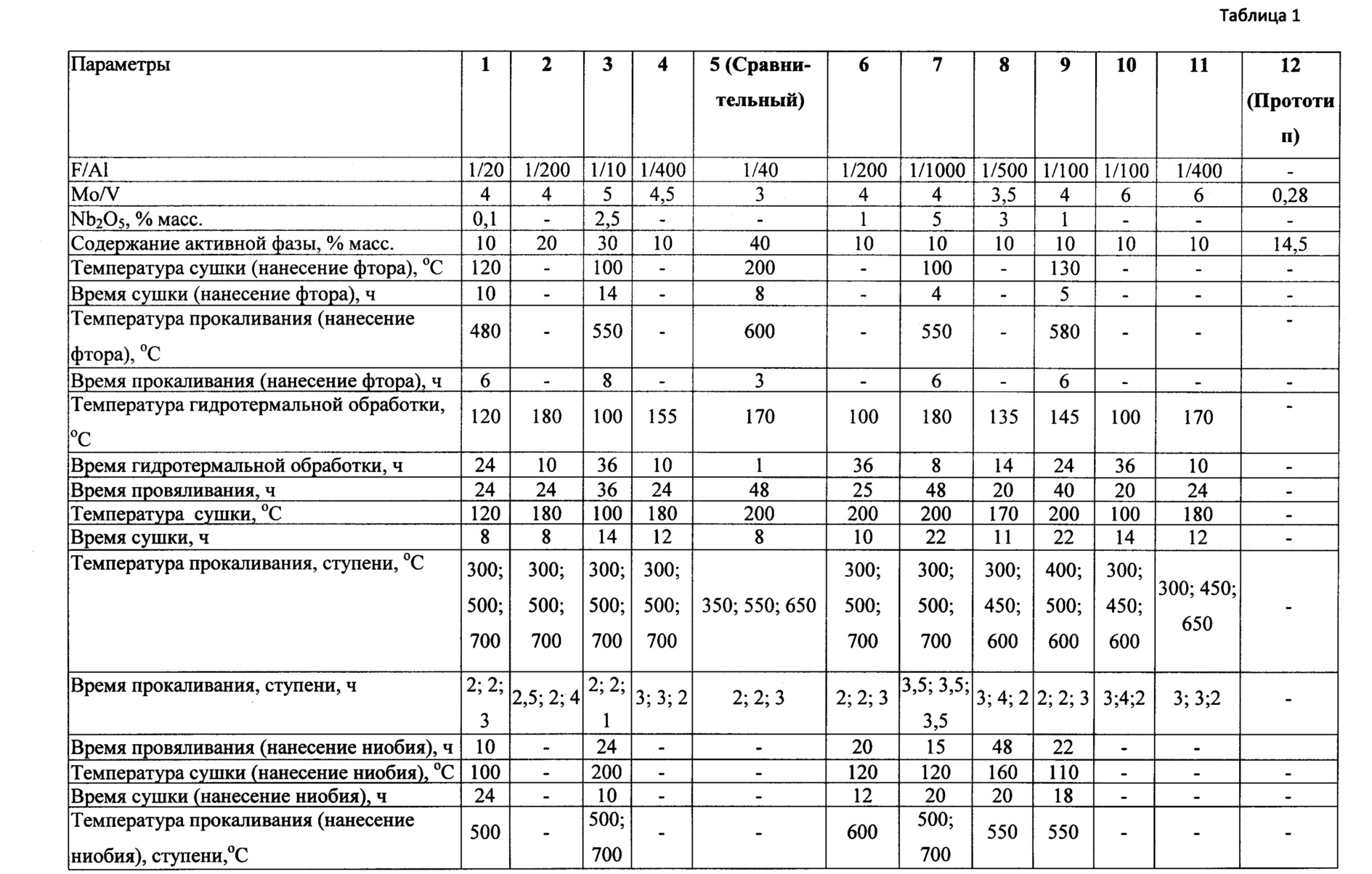

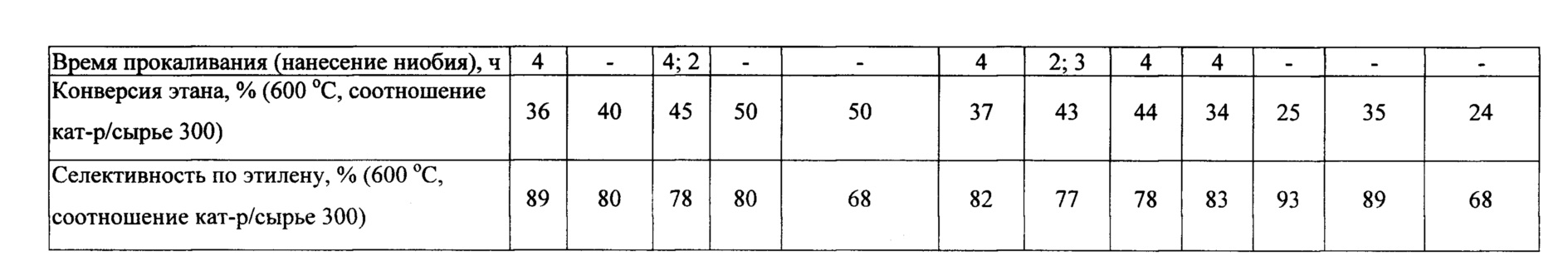

Результаты процесса представлены в таблице 1.

Пример 2.

Приготовление катализатора гидротермальной обработкой раствором солей молибдена, ванадия и фтора, где F/Al=1/200, Mo/V=4 (20 масс. % MoO3 и V2O5).

Готовят раствор растворением в 270 г воды 47,65 г парамолибдата аммония, 7,89 г метаванадата аммония и 0,65 г фторида аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят во вращающийся автоклав для гидротермального синтеза, снабженный тефлоновым стаканом, добавляют 180,0 г микросферического оксида алюминия. Автоклавирование проводят во вращающемся автоклаве при температуре 180°С в течение 10 ч (скорость вращения автоклава около 60 об/мин).

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 24 ч, сушат при 180°С 8 ч, прокаливают в режиме 300°С - 2,5 ч, 500°С - 2 ч, 700°С - 4 ч.

Результаты процесса представлены в таблице 1.

Пример 3.

Приготовление катализатора с фтормодифицированием оксида алюминия и дальнейшей гидротермальной обработкой полученного фтормодифицированного оксида алюминия, где F/Al=1/10, Mo/V=5 (30 масс. % MoO3 и V2O5), 2,5 масс. % Nb2O5.

На 140,0 г свежепрокаленного микросферического оксида алюминия обрабатывают 122,2 г 8,3%-ного раствора фторида аммония. Фтормодифицированный оксид алюминия сушат при 100°С 14 ч, прокаливают при 550°С 8 ч.

Готовят раствор растворением в 240 г воды 65,32 г парамолибдата аммония и 8,66 г метаванадата аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят во вращающийся автоклав для гидротермального синтеза, снабженный тефлоновым стаканом, добавляют фтормодифицированный оксид алюминия. Автоклавирование проводят при температуре 100°С в течение 36 ч (скорость вращения автоклава около 60 об/мин).

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 36 ч, сушат при 100°С 14 ч, прокаливают в режиме 300°С - 2 ч, 500°С - 2 ч, 700°С - 1 ч.

Далее готовят раствор 17,32 г аммонийного оксалата ниобия (содержание ниобия в соли 20,7 масс. %) в 160 г воды при комнатной температуре, которым пропитывают по влагопоглощению полученный образец катализатора. Модифицированный образец провяливают 24 ч, сушат при 200°С 10 ч и далее прокаливают при 500°С 4 ч и 700°С 2 ч.

Результаты процесса представлены в таблице 1.

Пример 4.

Приготовление катализатора гидротермальной обработкой раствором солей молибдена, ванадия и фтора, где F/Al=1/400, Mo/V=4,5 (10 масс. % МоО3 и V2O5).

Готовят раствор растворением в 24 г воды 2,15 г парамолибдата аммония, 0,32 г метаванадата аммония и 0,033 г фторида аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят в статический автоклав, снабженный тефлоновым стаканом, добавляют 18,0 г микросферического оксида алюминия. Автоклавирование проводят в статическом автоклаве при температуре 155°С в течение 10 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 24 ч, сушат при 180°С 12 ч, прокаливают в режиме 300°С - 3 ч, 500°С - 3 ч, 700°С - 2 ч.

Результаты процесса представлены в таблице 1.

Пример 5 (сравнительный)

Приготовление катализатора с фтормодифицированием оксида алюминия и дальнейшей гидротермальной обработкой полученного фтормодифицированного оксида алюминия, где F/Al=1/40, Mo/V=3 (40 масс. % MoO3 и V2O5).

На 18,0 г свежепрокаленного микросферического оксида алюминия обрабатывают 14,7 г 2,2%-ного раствора фторида аммония. Фтормодифицированный оксид алюминия сушат при 200°С 8 ч, прокаливают при 600°С 3 ч.

Готовят раствор растворением в 24 г воды 12,15 г парамолибдата аммония и 2,68 г метаванадата аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят в статический автоклав, снабженный тефлоновым стаканом, добавляют фтормодифицированный оксид алюминия. Автоклавирование проводят при температуре 170°С в течение 1 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 48 ч, сушат при 200°С 8 ч, прокаливают в режиме 350°С - 2 ч, 550°С - 2 ч, 650°С - 3 ч.

Результаты процесса представлены в таблице 1.

Пример 6.

Приготовление катализатора гидротермальной обработкой раствором солей молибдена, ванадия и фтора, где F/Al=1/200, Mo/V=4 (10 масс. % МоО3 и V2O5), 1 масс. % Nb2O5.

Готовят раствор растворением в 23 г воды 2,12 г парамолибдата аммония, 0,35 г метаванадата аммония и 0,065 г фторида аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят в статический автоклав, снабженный тефлоновым стаканом, добавляют 18,0 г микросферического оксида алюминия. Автоклавирование проводят при температуре 100°С в течение 36 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 25 ч, сушат при 200°С 10 ч, прокаливают в режиме 300°С - 2 ч, 500°С - 2 ч, 700°С - 3 ч.

Далее готовят раствор 0,68 г аммонийного оксалата ниобия (содержание ниобия в соли 20,7 масс. %) в 16 г воды при комнатной температуре, которым пропитывают по влагопоглощению полученный образец катализатора. Модифицированный образец провяливают 20 ч, сушат при 120°С 12 ч и далее прокаливают при 600°С 4 ч.

Результаты процесса представлены в таблице 1.

Пример 7.

Приготовление катализатора с фтормодифицированием оксида алюминия и дальнейшей гидротермальной обработкой полученного фтормодифицированного оксида алюминия, где F/Al=1/1000, Mo/V=4 (10 масс. % MoO3 и V2O5), 5 масс. % Nb2O5

На 180,0 г свежепрокаленного микросферического оксида алюминия обрабатывают 144,1 г 0,1%-ного раствора фторида аммония. Фтормодифицированный оксид алюминия сушат при 100°С 4 ч, прокаливают при 550°С 6 ч.

Готовят раствор растворением в 234 г воды 21,18 г парамолибдата аммония и 3,51 г метаванадата аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят во вращающийся автоклав, снабженный тефлоновым стаканом, добавляют фтормодифицированный оксид алюминия. Автоклавирование проводят во вращающемся автоклаве (скорость вращения 60 об/мин) при температуре 180°С в течение 8 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 48 ч, сушат при 100°С 8 ч, при 200°С 14 ч, прокаливают в режиме 300°С - 3,5 ч, 500°С - 3,5 ч, 700°С - 3,5 ч.

Далее готовят раствор 35,56 г аммонийного оксалата ниобия (содержание ниобия в соли 20,7 масс. %) в 160 г воды при комнатной температуре, которым пропитывают по влагопоглощению полученный образец катализатора. Модифицированный образец провяливают 15 ч, сушат при 120°С 20 ч и далее прокаливают в режиме 500°С - 2 ч, 700°С - 3 ч.

Результаты процесса представлены в таблице 1.

Пример 8.

Приготовление катализатора гидротермальной обработкой раствором солей молибдена, ванадия и фтора, где F/Al=1/500, Mo/V=3,5 (10 масс. % MoO3 и V2O5), 3 масс. % Nb2O5.

Готовят раствор растворением в 24 г воды 2,08 г парамолибдата аммония, 0,39 г метаванадата аммония и 0,026 г фторида аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят в статический автоклав, снабженный тефлоновым стаканом, добавляют 18,0 г микросферического оксида алюминия. Автоклавирование проводят при температуре 135°С в течение 14 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 20 ч, сушат при 170°С 11 ч, прокаливают в режиме 300°С - 3 ч, 450°С - 4 ч, 600°С - 2 ч.

Далее готовят раствор 2,09 г аммонийного оксалата ниобия (содержание ниобия в соли 20,7 масс. %) в 16 г воды при комнатной температуре, которым пропитывают по влагопоглощению полученный образец катализатора. Модифицированный образец провяливают 48 ч, сушат при 120°С 10 ч и 160°С 10 ч, далее прокаливают при 550°С 4 ч.

Результаты процесса представлены в таблице 1.

Пример 9.

Приготовление катализатора с фтормодифицированием оксида алюминия и дальнейшей гидротермальной обработкой полученного фтормодифицированного оксида алюминия, где F/Al=1/100, Mo/V=4 (10 масс. % MoO3 и V2O5), 1 масс. % Nb2O5

На 180,0 г свежепрокаленного микросферического оксида алюминия обрабатывают 144,1 г 0,9%-ного раствора фторида аммония. Фтормодифицированный оксид алюминия сушат при 130°С 5 ч, прокаливают при 580°С 6 ч.

Готовят раствор растворением в 234 г воды 21,18 г парамолибдата аммония и 3,51 г метаванадата аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят во вращающийся автоклав для гидротермального синтеза, снабженный тефлоновым стаканом, добавляют фтормодифицированный оксид алюминия. Автоклавирование проводят во вращающемся автоклаве (скорость вращения 60 об/мин) при температуре 145°С в течение 24 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 40 ч, сушат при 100°С 8 ч, при 200°С 14 ч, прокаливают в режиме 400°С - 2 ч, 500°С - 2 ч, 600°С - 3 ч.

Далее готовят раствор 6,82 г аммонийного оксалата ниобия (содержание ниобия в соли 20,7 масс. %) в 144 г воды при комнатной температуре, которым пропитывают по влагопоглощению полученный образец катализатора. Модифицированный образец провяливают 22 ч, сушат при 110°С 18 ч и далее прокаливают при 550°С 4 ч.

Результаты процесса представлены в таблице 1.

Пример 10.

Приготовление катализатора гидротермальной обработкой раствором солей молибдена, ванадия и фтора, где F/Al=1/100, Mo/V=6 (10 масс. % МоО3 и V2O5).

Готовят раствор растворением в 24 г воды 1,02 г парамолибдата аммония, 0,15 г метаванадата аммония и 0,13 г фторида аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят в статический автоклав, снабженный тефлоновым стаканом, добавляют 18,0 г микросферического оксида алюминия. Автоклавирование проводят при температуре 100°С в течение 36 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 20 ч, сушат при 100°С 14 ч, прокаливают в режиме 300°С - 3 ч, 450°С - 4 ч, 600°С - 2 ч.

Результаты процесса представлены в таблице 1.

Пример 11

Приготовление катализатора гидротермальной обработкой раствором солей молибдена, ванадия и фтора, где F/Al=1/400, Mo/V=6 (10 масс. % MoO3 и V2O5).

Готовят раствор растворением в 24 г воды 2,205 г парамолибдата аммония, 0,245 г метаванадата аммония и 0,033 г фторида аммония при температуре 60-90°С. После полного растворения аммонийных солей раствор переносят в статический автоклав, снабженный тефлоновым стаканом, добавляют 18,0 г микросферического оксида алюминия. Автоклавирование проводят в статическом автоклаве при температуре 170°С в течение 10 ч.

После охлаждения автоклава его содержимое переносят на фильтр, порошок фильтруют. После удаления всей влаги с порошка катализатор провяливают на воздухе в течение 24 ч, сушат при 180°С 12 ч, прокаливают в режиме 300°С - 3 ч, 450°С - 3 ч, 650°С - 2 ч.

Результаты процесса представлены в таблице 1.

Пример 12 (по прототипу).

Катализатор V-Mo/γ-Al2O3 получают путем пропитки γ-Al2O3 предшественником пентаоксида ванадия (например, раствором ацетилацетоната ванадия в толуоле) с последующими сушкой и прокаливанием и дальнейшим нанесением (NH4)6Mo7O24⋅4H2O в щелочной среде по влагопоглощению носителя с последующими сушкой и прокаливанием. Таким образом, предложенный катализатор обеспечивает повышение селективности по товарному продукту - этилену и выхода последнего.