Результат интеллектуальной деятельности: Способ нанесения эрозионностойкого покрытия на поверхность стальной лопатки паровой турбины

Вид РИД

Изобретение

Область техники

Изобретение относится к области энергетического машиностроения и может быть использовано для защиты от эрозионного износа стальных рабочих лопаток влажнопаровых ступеней турбин, подвергающихся высокоскоростному каплеударному воздействию в коррозионно-активных средах при повышенных усталостных нагрузках.

Уровень техники

Известен способ защиты лопаток турбин (патент RU №2585580, опубл. 27.05.2016, МПК С23С 14/48), включающий подготовку поверхности лопаток под нанесение покрытия с использованием электролитно-плазменной полировки, нанесение первого слоя покрытия из сплава на основе никеля, нанесение на первый слой второго слоя из сплава на основе алюминия и термообработку лопатки с покрытием [RU 2585580, опубл. 27.05.2016].

Недостатком данного технического решения является узкая область применения, обусловленная низкой эффективностью применения данного способа для защиты лопаток больших турбин.

Наиболее близким по технической сущности к предлагаемому изобретению является способ нанесения покрытия [патент RU 2660502, опубл. 06.07.2018], включающий электролитно-плазменную полировку поверхности лопатки, ее размещение в вакуумной камере, в которой установлены магнетроны с мишенями из хрома, нагрев вакуумной камеры и откачку из нее воздуха, очистку и травление поверхности лопатки ионами инертного газа, периодическую подачу в вакуумную камеру реакционного газа и формирование на указанной поверхности четного числа последовательно чередующихся микрослоев хрома и микрослоев соединения хрома. Этот способ выбран в качестве прототипа.

Способ-прототип предусматривает предварительное азотирование поверхности защищаемой лопатки. Азотированная поверхность обладает высокой твердостью, что позволяет противостоять каплеударному воздействию в течение длительного времени, определяющего повышенную эрозионную стойкость покрытия, за счет демпфирования напряжений, возникающих в микрослоях покрытия от удара капель. Однако при работе изделия в коррозионно-активной рабочей среде азотированная поверхность лопатки быстро повреждается после каплеударного и усталостного разрушения нанесенных на нее микрослоев покрытия, что приводит к низким показателям покрытия-прототипа по коррозионной стойкости.

Раскрытие сущности изобретения

Технической задачей предлагаемого изобретения является повышение коррозионной стойкости и усталостной прочности наносимого покрытия с сохранением его высокой эрозионной стойкости.

Технический результат изобретения заключается в увеличении ресурса нанесенного по заявляемому способу эрозионностойкого покрытия за счет повышения его коррозионной стойкости и усталостной прочности.

Предметом изобретения является способ нанесения покрытия на поверхность лопатки турбины, включающий электролитно-плазменную полировку поверхности лопатки, ее размещение в вакуумной камере, в которой установлены магнетроны с мишенями из хрома, нагрев вакуумной камеры и откачку из нее воздуха, очистку и травление поверхности лопатки ионами инертного газа, периодическую подачу в вакуумную камеру реакционного газа и формирование на указанной поверхности четного числа последовательно чередующихся микрослоев хрома и соединения хрома, отличающийся тем, что используют углеводородный газ в качестве реакционного газа, при этом формируют микрослои соединения хрома в виде карбида хрома толщиной 1,4±0,6 мкм, микрослои хрома - толщиной 0,45±0,15 мкм, суммарное число микрослоев в диапазоне от 6 до 10 и регулируют расход углеводородного газа из условия общей концентрации атомов углерода в покрытии 3,25±0,25 ат. %.

Формирование на поверхности лопатки защитного покрытия из четного числа последовательно чередующихся пластичных микрослоев хрома и карбида хрома, более твердых, чем микрослои нитрида хрома (используемые в способе-прототипе), обеспечивает высокую твердость покрытия без выполнения предусмотренной прототипом операции предварительного азотирования поверхности лопатки, снижающей ее коррозионную стойкость.

Изобретение имеет развитие, которое состоит в том, что электролитно-плазменную полировку поверхности лопатки проводят в 9,5±2,5% водном растворе сульфата аммония с поддержанием его слабощелочной реакции и температуры 80±10°С при напряжении на лопатке 315±15 В.

Осуществление изобретения с учетом его развития

Покрытие на поверхности лопатки формируют в вакуумной камере, в которой установлен магнетрон с мишенью из хрома.

Перед размещением в вакуумной камере проводят электролитно-плазменную полировку лопатки, уменьшающую шероховатость ее поверхности и, тем самым, улучшающую адгезию к покрытию. Для этого лопатку погружают в электролит - раствор сульфата аммония, который подогревают для формирования парогазовой оболочки вокруг лопатки, и прикладывают к лопатке положительное постоянное напряжение.

После проведения полировки лопатку размещают на карусели в вакуумной камере, в которой установлен магнетрон с мишенью из хрома. Затем вакуумную камеру нагревают, откачивают из нее воздух, производят очистку и травление поверхности лопатки ионами инертного газа (аргона), завершая подготовку к нанесению покрытия. Азотирование поверхности, выполняемое согласно прототипу перед формированием покрытия, не производится.

В камеру периодически подают реакционный углеводородный газ (например, метан или пропан). При формировании покрытия лопатка, вращаясь на карусели, циклически проходит перед магнетроном. При этом в отсутствии в камере углеводородного газа на поверхности лопатки формируется микрослой хрома, а при наличии в камере углеводородного газа - микрослой карбида хрома. В процессе многократного прохождении лопатки перед магнетроном при периодической подаче реакционного углеводородного газа на поверхности лопатки формируется многослойное покрытие из чередующихся микрослоев хрома и микрослоев карбида хрома.

Покрытие формируют из нескольких пар микрослоев (от 3 до 5 пар), каждая из которых - это микрослой из хрома и нанесенный поверх него микрослой из карбида хрома. Первым на поверхности лопатки формируют металлический микрослой хрома, который имеет высокую адгезию и беспористость, что необходимо для прочности покрытия в целом, его коррозионной стойкости. Вторым наносят твердый и износостойкий микрослой карбида хрома. Последующие микрослои - чередующиеся пластичные микрослои хрома и твердые микрослои карбида хрома противостоят распространению трещин, образующихся в твердых микрослоях, в низлежащие пластичные микрослои. Последний слой - твердый и износостойкий микрослой карбида хрома.

Толщины микрослоев покрытия задают длительностью работы магнетрона (или числом циклов вращения карусели) при наличии или отсутствии в камере углеводородного газа).

Нанесение микрослоя из хрома (при отсутствии в камере углеводородного газа) выполняют в течение времени, необходимого для получения микрослоя толщиной 0,45±0,15 мкм. Нанесение микрослоя из карбида хрома (при подаче в камеру углеводородного газа) выполняют в течение времени, необходимого для получения микрослоя толщиной 1,4±0,6 мкм. Общую концентрацию атомов углерода в покрытии, равную 3,25±0,25 ат. %, обеспечивают регулировкой расхода реакционного углеводородного газа, подаваемого в вакуумную камеру. (Приведенные допуски на задаваемые толщины микрослоев и концентрацию атомов углерода учитывают технологическую погрешность и инерционность описанного процесса нанесения многослойного покрытия). Согласно заявляемому способу общее число микрослоев покрытия лежит в диапазоне четных чисел от 6 до 10.

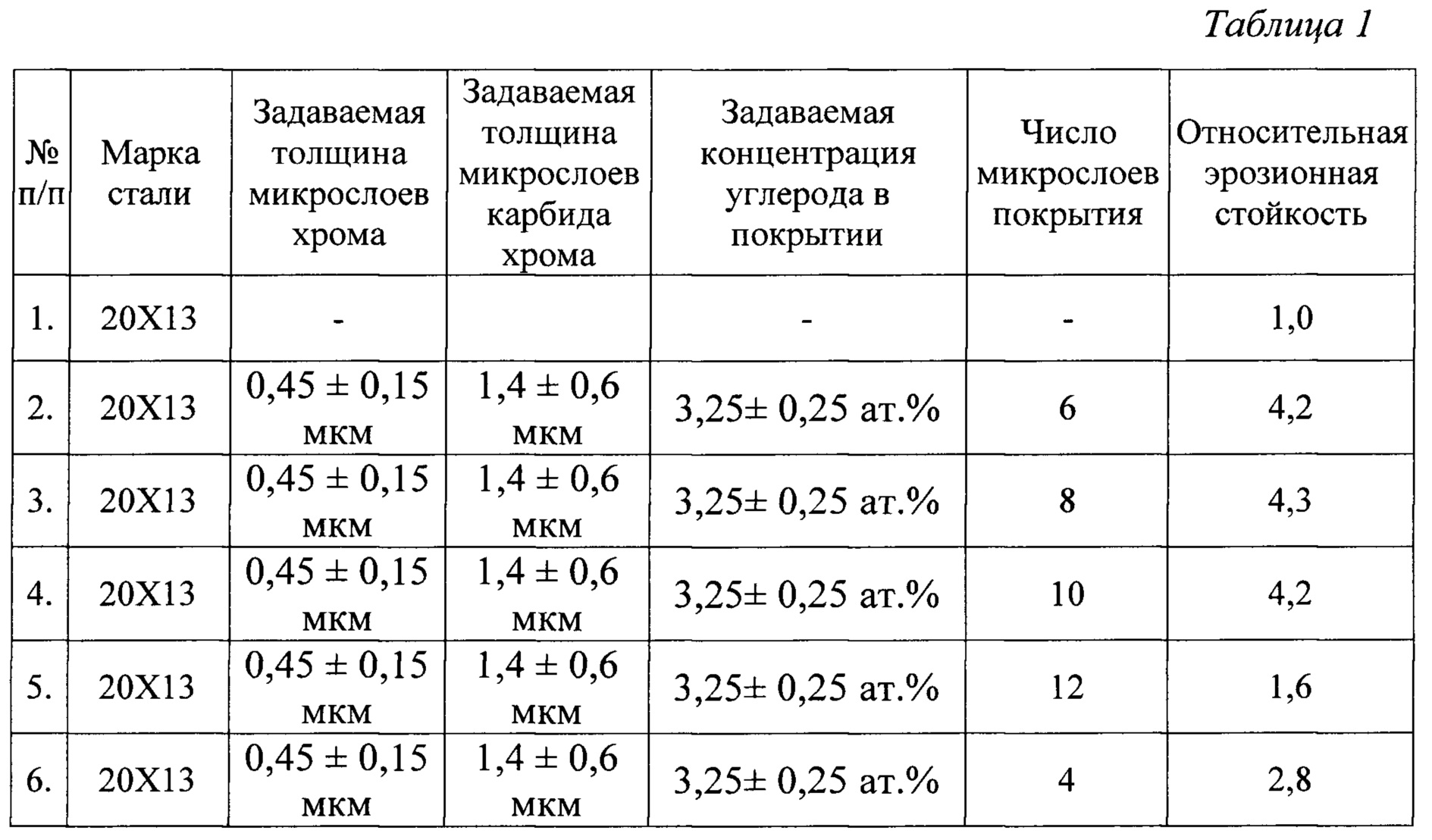

Для определения общего количества микрослоев, наилучшего по эрозионной стойкости, были проведены сравнительные испытания образцов, результаты которых представлены в таблице 1.

Как видно из таблицы 1, покрытие, нанесенное по заявляемому способу, при четном числе слоев в диапазоне от 6 до 10 не уступает по эрозионной стойкости прототипу (согласно его описанию, относительная эрозионная стойкость на той же марке стали равна 4,2).

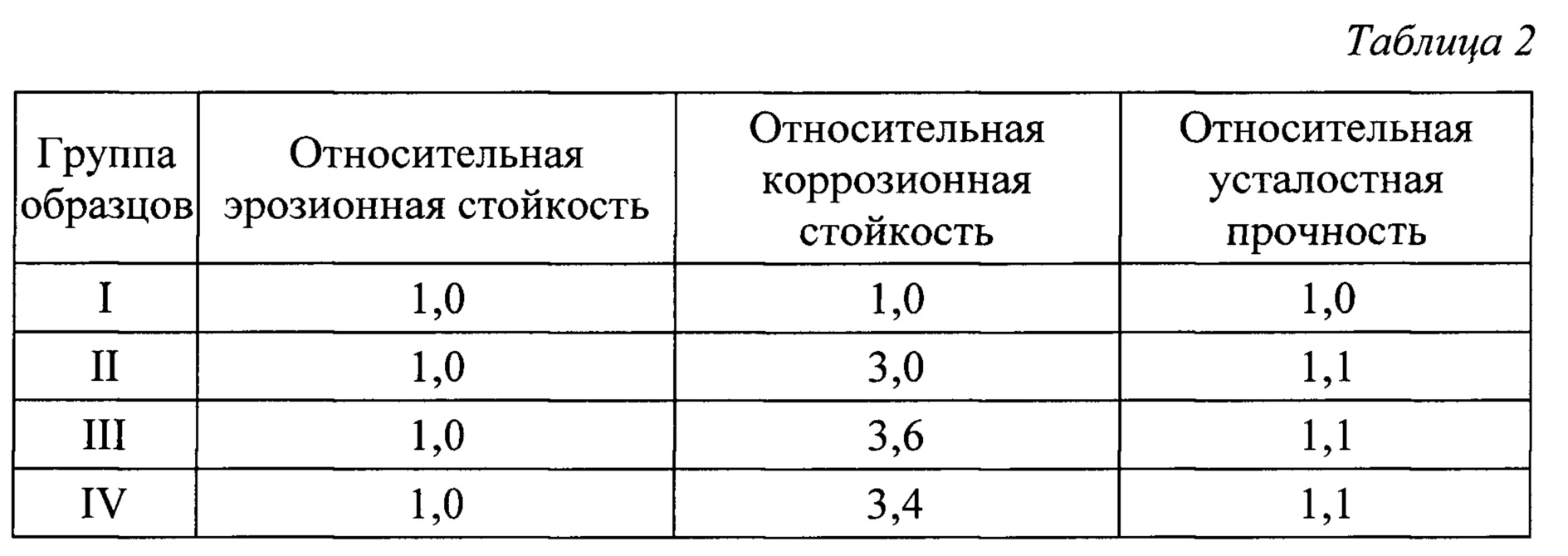

Для совокупного сопоставления эрозионной и коррозионной стойкости, а также усталостной прочности покрытия, нанесенного предлагаемым способом, с соответствующими характеристиками покрытия, нанесенного способом-прототипом, были проведены сравнительные испытания, результаты которых для образцов из лопаточной стали марки 20X13 приведены в таблице 2.

Образцы группы (I) соответствуют прототипу. Образцы групп (II-IV) - это образцы №2, 3, 4 согласно таблице 1. Группа (I) являлась контрольной. Стойкость образцов других групп определялась по отношению к усталостной прочности, эрозионной и коррозионной стойкости образцов группы (I). Эрозионные испытания проводились на гидроударном стенде «Эрозия-М». Испытания на стойкость к питтинговой коррозии проводились с использованием электронного потенциостата IPC-Pro MF и открытой трехэлектродной термостатированной ячейки методом анодной поляризации с определением потенциалов и базисов питтингостойкости в водной среде, типа загрязненной хлоридами оборотной воды. Исследования на усталость при чистом изгибе с вращением на базе 107 циклов проводились на установке КУ-1.

Из табл. 2 следует, что образцы с покрытием, нанесенным по предлагаемому способу, обладают повышенной в 3,0÷3,6 раза стойкостью к питтинговой коррозии и повышенной на 10% усталостной прочностью. При этом они сохраняют высокую эрозионную стойкость прототипа.

Аналогичные преимущества перед прототипом показали сравнительные испытания образцов из лопаточной стали 12X13.

Как видно из вышеизложенного, способ нанесения защитного покрытия, характеризующийся заявляемой совокупностью признаков, обеспечивает повышение коррозионной и усталостной стойкости наносимого покрытия с сохранением его высокой эрозионной стойкости и, тем самым, позволяет продлить ресурс работы защищаемых лопаток турбин, работающих в коррозионно-активной среде.

Основные параметры режима электролитно-плазменной полировки (напряжение, температура и кислотный показатель рН раствора) влияют на шероховатость защищаемой поверхности. Согласно развитию заявляемого способа электролитно-плазменную полировку проводят, поддерживая следующий режим: температура 80±10°С, напряжение 315±15В, концентрация раствора в 9,5±2,5%. При этом в процессе полировки контролируют и поддерживают слабощелочную реакцию (рН>7) электролита (например, добавляя в него гидрооксид натрия NaOH).

Такой режим электролитно-плазменной полировки (его параметры приведены с учетом технологических допусков), повышает адгезию лопаточных сталей к наносимому покрытию, и как следствие, дополнительно улучшает его усталостные характеристики.

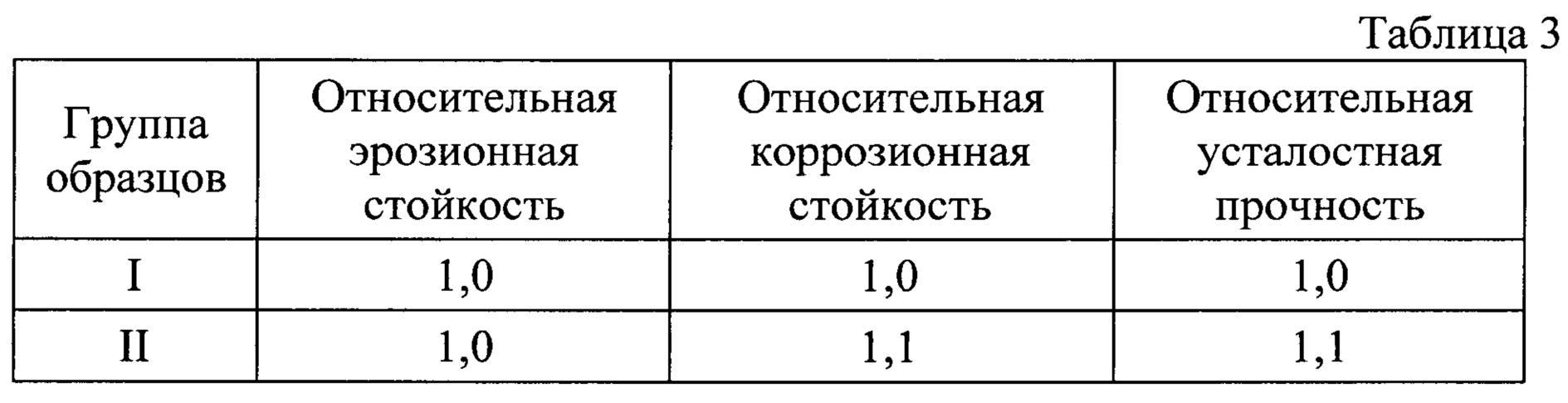

Для сопоставления эрозионной и коррозионной стойкости, а также усталостной прочности покрытия, нанесенного предлагаемым способом с учетом его развития и соответствующих характеристик покрытия, нанесенного способом-прототипом, были проведены сравнительные испытания образцов из лопаточной стали.

Результаты испытаний приведены в таблице 3.

В группу (I) входили образцы №2, 3, 4 таблицы 1, т.е. образцы с покрытиями, нанесенными на неазотированные поверхности согласно заявленному способу без учета его развития (с проведением электролитно-плазменной полировки в режиме, известном, например, из описания к патенту RU 2585580). Образцы группы (II) имели покрытия, нанесенные по заявляемому способу с проведением электролитно-плазменной полировки в режиме по дополнительному пункту патентной формулы.

Из табл. 3 следует, что развитие предлагаемого способа дополнительно повышает стойкость к питтинговой коррозии и усталостную прочность покрытия с сохранением его эрозионной стойкости.