Результат интеллектуальной деятельности: Катализатор совместной гидроочистки смеси растительного и нефтяного углеводородного сырья и способ его приготовления

Вид РИД

Изобретение

Изобретение относится к области химии, а именно к области производства катализаторов, предназначенных для гидроочистки растительного и нефтяного углеводородного сырья, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

В связи с ростом потребления энергоресурсов в мире и необходимостью поиска их возобновляемых источников все большее внимание привлекают процессы получения топлив и органических соединений на базе растительного углеводородного сырья [Bahadar A., BilalKhan М. // Renew. Sust. Energ. Rev. 2013. V. 27. P. 128, Кохберг Л.М. Прогноз научно-технологического развития России: 2030. Министерство образования и науки Российской Федерации, Национальный исследовательский университет «Высшая школа экономики». Москва, 2014. 244 с]. Экономически оправданным способом получения новых топлив является совместная гидропереработка растительного и нефтяного углеводородного сырья, так как она может осуществляться на действующих мощностях нефтеперерабатывающих заводов (НПЗ) без значительных капитальных затрат. Однако при совместной гидроочистке растительных масел и нефтяных фракций возникает существенная проблема ингибирования целевых реакций кислородсодержащими соединениями растительного происхождения [Kubicka D., Kaluza L. // Appl. Catal. A. 2010. V. 372. P. 199, Philippe M., Richard F., Hudebine D., Brunet S. // Appl. Catal. A. 2010. V. 383. P. 14, Badawi M., Paul J., Cristol S., Payen E. // Catal. Commun. 2011. V. 12. P. 901, Egeberg R., Michaelsen N., Skyum L., Zeuthen P. // Petroleum Technology Quarterly. 2010. P. 101, Deliy I.V., Vlasova E.N., Nuzhdin A.L., Gerasimov E.Yu., Bukhtiyarova G.A. // RSC Adv. 2014. V. 4. P. 2242].

В качестве катализаторов гидродеоксигенации традиционно применяют оксиды щелочных и благородных металлов, нанесенные на мезопористые носители со слабыми или среднекислотными свойствами [RU 2602278 С1 от 11.11.2015, RU 2356629 С1 от 22.08.2007, RU 2335340 С1 от 22.08.2007, RU 2356629 С1 от 22.08.2007, RU 2472764 С1 от 28.11.2011, RU 2397199 С2 от 16.01.2006, RU 2440847 С1 от 30.08.2010, RU 2472584 С1 от 25.10.2011, CN 105903465, CN 105921160, CN 105935589, CN 105983409 и др.]. Процесс гидродеоксигенации на таких системах осуществляют при давлении водорода от 0,1-15 МПа, температуре 200-400°С, объемной скорости подачи сырья от 1,0 ч-1, объемном соотношении водород/сырье - от 400 нм3/м3. Указанный процесс отличается высокой эффективностью и обеспечивает полное превращение кислородсодержащих соединений. Однако, применительно к совместной гидроочистке растительного и нефтяного углеводородного сырья использования подобных каталитических систем является нецелесообразным из-за значительного количества серо- и азотсодержащих соединений в сырье, которые являются каталитическими ядами для благородных металлов, что приводит к быстрой дезактивации используемого катализатора и, как следствие, потере активности.

Другим направлением в разработке катализаторов гидродеоксигенации является использование систем на основе сульфидов переходных металлов, широко используемых в гидроочистке и гидрокрекинге. Традиционно для этого используют сульфиды молибдена или вольфрама, промотированные никелем или кобальтом, нанесенные на мезопористый Al2O3 [Furimsky Е., AppliedCatalysisA: General, 2000, 199, 147-190]. В таких системах состав катализатора оказывает существенное влияние на протекание реакций гидродесульфуризации (ГДС) и гидрирования (ГИД), а также гидродеоксигенации (ГДО), при чем каталитические системы, промотированные Ni, являются более активными в реакциях гидрирования ароматических углеводородов и удалении кислородсодержащих органических соединений, а катализаторы, допированные кобальтом, находят большее применение для реакций удаления сернистых компонентов [Nikul'shin Р.А., Mozhaev A.V., Ishutenko D.I., Minaev P.P., Lyashenko A.I., Pimerzin A.A. // Kinetics and Catalysis. 2012. V. 53. №5. P. 620; Kogan V.M., Nikul'Shin P.A., Dorokhov V.S., Permyakov E.A., Mozhaev A.V., Ishutenko D.I., Eliseev O.L., Rozhdestvenskaya N.N., Lapidusa, A.L. // Russian Chemical Bulletin. 2014. V. 63 P. 332; Nikul'Shin P.A., Sal'Nikov V.A., Gilkina E.O., Pimerzin A.A. // Catalysis in Industry. 2014. №4. P. 63; Brillouet S., Baltag E., Brunet S., Richard F. // Appl. Catal. B. 2014. V. 148-149. P. 201; Nikulshin P.A., Salnikov V.A., Varakin A.N., Kogan V.M. // Catal. Today. 2016. V. 271. P. 45; Egeberg R., Michaelsen N., Skyum L., Zeuthen P. // Petroleum Technology Quarterly. 2010. P. 101; Deliy I.V, Vlasova E.N., Nuzhdin A.L., Gerasimov E.Yu., Bukhtiyarova G.A. // RSC Adv. 2014. V. 4. P. 2242; US 2007090024 25.10.2006; JP 2006346631 28.12.2006; US 2007010682 11.01.2007, RU 2013143688 27.09.2013, RU 2385764 C2 07.07.2008, RU 2626398 C1 09.11.2016, RU 2620089 C1 08.04.2016, RU 2626399 C1 09.11.2016 и др.].

Общим недостатком данных катализаторов является узкая сырьевая направленность вследствие высокой активности в каком-либо одном типе целевых реакций и меньшей активности - в другом, что не позволяет эффективно использовать их при совместной переработке растительного и нефтяного сырья. Техническим решением настоящего изобретения является применение одновременно и кобальта, и никеля в качестве промоторов активной фазы, что позволит совместить в одном катализаторе как активные СоМо центры ГДС, так и активные NiMo центры ГДО.

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому техническому решению является катализатор гидродеоксигенации кислородсодержащего углеводородного сырья или совместной гидроочистки нефтяных фракций и кислородсодержащих соединений, полученных из растительного (возобновляемого) сырья, описанный в патенте RU 2492922 C1, B01J 23/28 (2006.01), B01J 23/755 (2006.01), B01J 21/18 (2006.01), B11J 21/04 (2006.01), B01J 35/10 (2006.01), B01J 37/02 (2006.01). Данная система содержит соединения молибдена (15-25 мас. % МоО3) и никеля (4.0-6.0 мас. % NiO), диспергированные на поверхности модифицированного углеродным покрытием алюмооксидного носителя (содержание углерода 1-3 мас. %, удельная площадь поверхности не менее 200 м2/г, удельный объем пор 0.8-1.1 см3/г, средний диаметр пор не менее 10 нм). Основным недостатком указанного выше катализатора является использование в качестве промотора только оксида никеля, что приводит к недостаточно высокой каталитической активности в реакциях ГДС сероорганических соединений.

Техническим результатом настоящего изобретения является создание нового катализатора совместной гидроочистки нефтяного и растительного сырья, обладающего повышенной активностью в реакциях удаления серы и кислорода по сравнению с традиционными биметаллическим системами за счет использования в качестве промотора одновременно двух промотирующих металлов (Со и Ni). Технический результат достигается за счет катализатора совместной гидроочистки растительного и нефтяного углеводородного сырья, содержащего в прокаленном при 550°С состоянии: Мо - 9,0-15,0% мас., Со - 0,5-3,5% мас., Ni - 0,5-3,5% мас., остальное - пористый носитель с содержанием углерода 0-5% мас.; катализатор имеет удельную поверхность 100-250 м2/г, удельный объем пор 0,3-1,1 см3/г, средний диаметр пор 4,0-10,0 нм.

Способ приготовления катализатора совместной гидроочистки растительного и нефтяного углеводородного сырья включает однократную пропитку водным раствором предшественников активных компонентов, содержащим молибденовую гетерополикислоту и комплексонат никеля или кобальта с карбоновой кислотой, вакуумированного носителя по влагоемкости с последующей сушкой при температуре 100-160°С в потоке воздуха или азота. В качестве молибденовой гетерополикислоты используют одну из ряда H6[Co2Mo10O38H4], Н3[Со(ОН)6Mo6O18], Н4[Ni(ОН)6Mo6O18], Н7[PMo11CoO40], в качестве прекурсора комплексоната кобальта используется один из ряда кобальт углекислый CoCO3⋅nH2O (n=0-4), кобальт углекислый основной СоСО3⋅mCo(ОН)2⋅nH2O (m=0-2, n=0,5-4), в качестве прекурсора комплексоната никеля используется один из ряда никель углекислый NiCO3⋅nH2O (n=0-4), никель углекислый основной NiCO3⋅mNi(OH)2⋅nH2O (m=0-2, n=0,5-4), в качестве карбоновой кислоты используют как минимум одну из следующего ряда: лимонная кислота С6Н8С7, молочная кислота С3Н6О3, винная кислота C4H6O6, гликолевая кислота С2Н4О3. В качестве пористого носителя используют оксид алюминия, оксид кремния или их композиты с содержанием углерода 0-5 мас. %.

Исходные соединения для приготовления пропиточного раствора, свойства носителя и состав катализаторов приведены в табл. 1.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Состав катализатора и способ его приготовления согласно известному техническому решению - прототипу.

Для приготовления пропиточного раствора 22,0 г H4[Ni(OH)6Mo6O18], 4,7 г NiCO3⋅Н2О и 9,1 г лимонной кислоты C6H8O7⋅ последовательно растворяют в 57,4 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 76,5 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (98% мас.) и углерода (2% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 160°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 10,0; Ni - 3,1; носитель - остальное; имеет удельную поверхность 238 м2/г, объем пор 0,59 см3/г и средний диаметр пор 5,6 нм (табл. 1).

Примеры 2-10 иллюстрируют предлагаемое техническое решение.

Пример 2

Для приготовления пропиточного раствора 21,2 г Н7[PMo11CoO40], 5,6 г NiCO3⋅Н2О и 7,9 г винной кислоты C4H6O6⋅ последовательно растворяют в 66,8 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 89,0 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (95% мас.) и SiO2 (5% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при 160°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 10,1; Ni - 2,5; Со - 0,6; Р - 0,3; носитель - остальное; имеет удельную поверхность 240 м2/г, объем пор 0,68 см3/г и средний диаметр пор 6,2 нм (табл. 1).

Пример 3

Для приготовления пропиточного раствора 27,7 г H4[Ni(OH)6Mo6O18], 5,6 г. СоСО3⋅Со(ОН)2⋅H2O и 4,0 г. гликолевой кислоты C2H4O3⋅ последовательно растворяют в 71,8 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 95,7 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (90% мас.) и SiO2 (10% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на в токе азота 140°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 12,2; Ni - 1,2; Со - 2,4; носитель - остальное; имеет удельную поверхность 233 м2/г, объем пор 0,74 см3/г и средний диаметр пор 6,4 нм (табл. 1).

Пример 4

Для приготовления пропиточного раствора 21,8 г. H6[Со2Мо10О38Н4], 4,3 г. NiCO3⋅Н2О и 3,6 г молочной кислоты С3Н6О3⋅ последовательно растворяют в 57,4 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 76,5 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (98% мас.) и углерода (2% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при 120°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 10,0; Ni - 1,9; Со - 1,2; носитель - остальное; имеет удельную поверхность 238 м2/г, объем пор 0,59 см3/г и средний диаметр пор 5,6 нм (табл. 1).

Пример 5

Для приготовления пропиточного раствора 36,9 г Н6[Co2Mo10O38H4], 6,8 г NiCO3⋅1,5Ni(ОН)2⋅2H2O и 13,4 г лимонной кислоты С6Н8О7⋅последовательно растворяют в 61,4 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 81,9 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (93% мас.), SiO2 (5% мас.) и углерода (2% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при 100°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 15,0; Ni - 2,7; Со - 1,8; носитель - остальное; имеет удельную поверхность 233 м2/г, объем пор 0,63 см3/г и средний диаметр пор 6,16 нм (табл. 1).

Пример 6

Для приготовления пропиточного раствора 27,7 г Н4[Ni(ОН)6Mo6O18], 5,9 г CoCO3⋅Н2О и 8,2 г винной кислоты С4Н6О6⋅ последовательно растворяют в 66,0 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 88,0 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (88% мас.), SiO2 (10% мас.) и углерода (2% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат в токе азота при 160°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 12,0; Ni - 1,2; Со - 2,5; носитель - остальное; имеет удельную поверхность 226 м2/г, объем пор 0,68 см3/г и средний диаметр пор 6,4 нм (табл. 1).

Пример 7

Для приготовления пропиточного раствора 27,4 г H6[Со2Мо10О38Н4], 5,2 г NiCO3⋅Ni(ОН)2⋅4Н2О и 3,7 г гликолевой кислоты C2H4O3⋅ последовательно растворяют в 49,9 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 66,6 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (95% мас.) и углерода (5% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при 160°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 12,1; Ni - 2,2; Со - 1,5; носитель - остальное; имеет удельную поверхность 232 м2/г, объем пор 0,51 см3/г и средний диаметр пор 5,5 нм (табл. 1).

Пример 8

Для приготовления пропиточного раствора 37,3 г Н3[Со(ОН)6Mo6O18], 7,6 г NiCO3⋅1,5Ni(ОН)2⋅Н2О и 10,6 г винной кислоты С4H6О6⋅ последовательно растворяют в 76,5 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 102,0 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (90% мас.), SiO2 (5% мас.) и углерода (5% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при 150°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас.%: Мо - 15,0; Ni - 3,0; Со - 1,5; носитель - остальное; имеет удельную поверхность 228 м2/г, объем пор 0,55 см3/г и средний диаметр пор 6,1 нм (табл. 1).

Пример 9

Для приготовления пропиточного раствора 22,0 г Н4[Ni(ОН)6Mo6O18], 4,7 г Со(СО3)⋅Н2О и 9,2 г лимонной кислоты С6Н8О7⋅ последовательно растворяют в 53,0 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 70,7 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (85% мас.), SiO2 (10% мас.) и углерода (5% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат в токе азота при 160°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 10,6; Ni - 1,0; Со - 2,1; носитель - остальное; имеет удельную поверхность 221 м2/г, объем пор 0,59 см3/г и средний диаметр пор 6,4 нм (табл. 1).

Пример 10

Для приготовления пропиточного раствора 37,0 г H6[Со2Мо10О38Н4], 7,1 г Ni(СО3)⋅Н2О и 6,0 г молочной кислоты С3Н6О3⋅ последовательно растворяют в 62,4 см3 воды при 40-60°С и перемешивании. После окончания выделения СО2 доводят объем пропиточного раствора водой до 83,2 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (100% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при 160°С в течение 4 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: Мо - 15,0; Ni - 2,8; Со - 1,8; носитель - остальное; имеет удельную поверхность 245 м2/г, объем пор 0,64 см3/г и средний диаметр пор 5,6 нм (табл. 1).

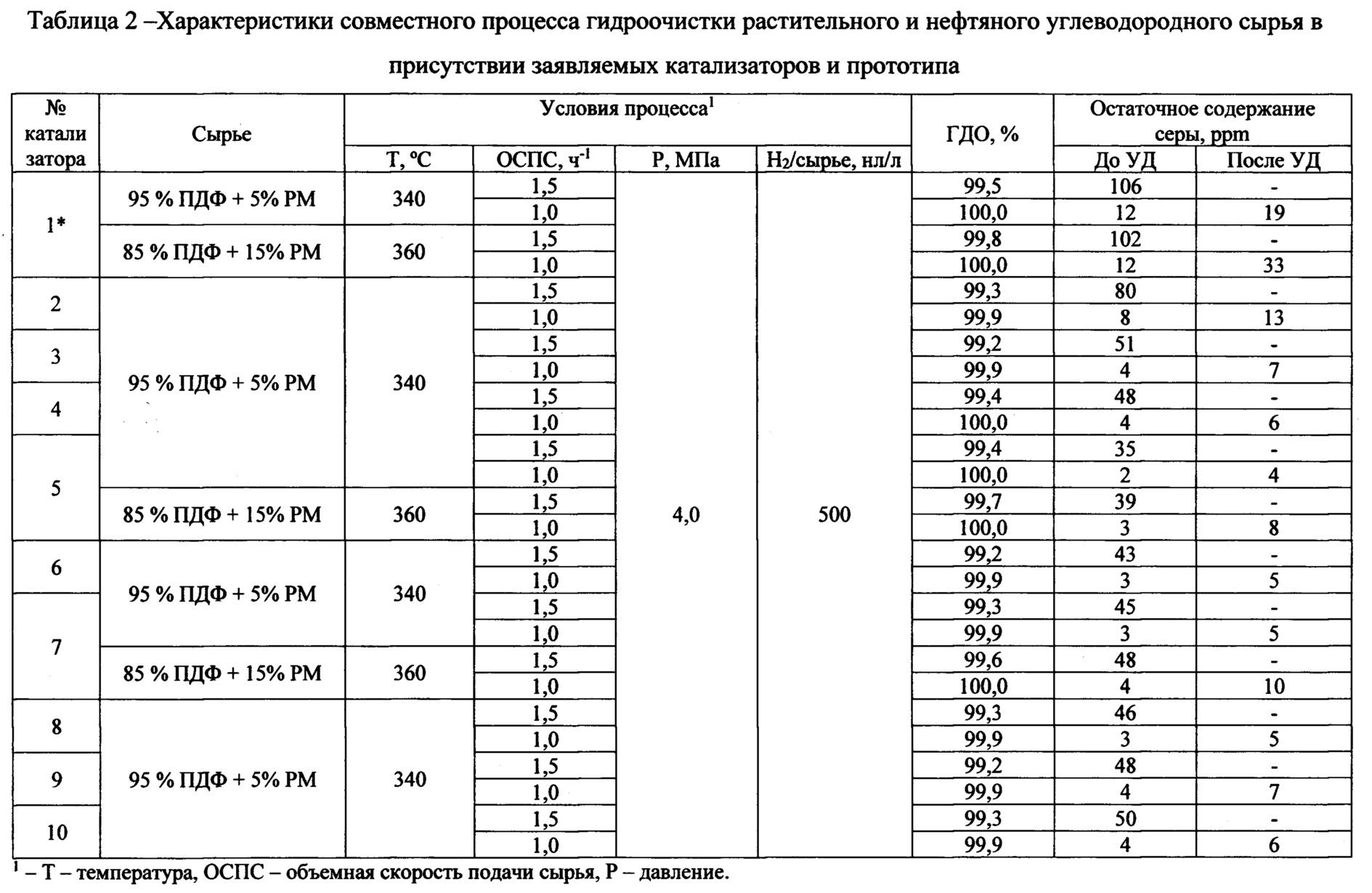

Испытания катализаторов проводили в процессе гидроочистки растительного и нефтяного углеводородного сырья. В качестве смесевого сырья использовали: смесь прямогонной дизельной фракции (95%) и растительного масла (5%) (содержание серы 0,88% мас.); прямогонной дизельной фракции (85%) и растительного масла (15%) (содержание серы 0,79% мас.).

В трубчатый реактор загружали 15 см3 катализатора в виде частиц размером 0,25-0,50 мм, приготовленных путем измельчения и рассеивания исходных гранул катализатора, разбавленного SiC до общего объема 30 см3. Сульфидирование проводили смесью диметилдисульфида и керосиновой фракции при 240°С в течение 10 ч и при 340°С в течение 10 ч.

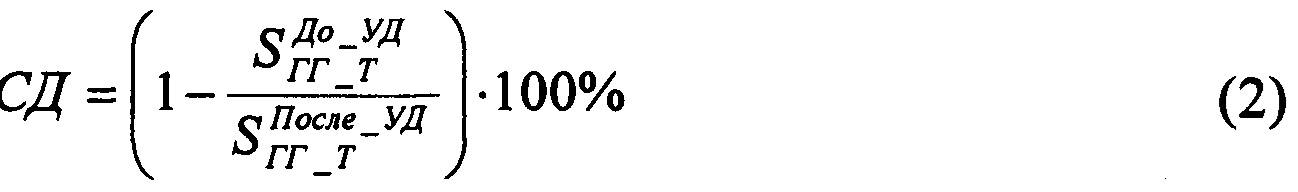

Условия испытания: давление водорода 4.0 МПа, кратность циркуляции водорода 500 нл/л сырья, объемная скорость подачи сырья 1.5 ч-1 и 1.0 ч-1, температура в реакторе 340°С при испытании смеси с добавлением 5% растительного масла и 360°С при испытании смеси с добавлением 15% растительного масла. Гидрогенизаты отделяли от водорода в сепараторах высокого и низкого давления, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали над прокаленным CaCl2. Содержание серы в сырье и полученных гидрогенизатах определяли согласно ГОСТ Р 52660. Стабильность работы катализатора оценивали в жестких условиях по ускоренной степени дезактивации: давление водорода 1.0 МПа, кратность циркуляции водорода 150 нл/л сырья, объемная скорость подачи сырья 2.0 ч-1, температура в реакторе 380°С, процесс вели в течение 50 ч. Активность катализаторов в ГДС оценивали по формуле:

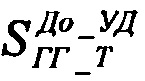

где ГДС - степень гидрообессеривания (%);  - содержание серы в сырье, (ppm); Cs - содержание серы в гидрогенизате (ppm).

- содержание серы в сырье, (ppm); Cs - содержание серы в гидрогенизате (ppm).

Стабильность работы катализатора оценивали по степени ускоренной дезактивации и рассчитывали по формуле:

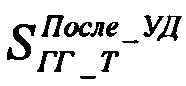

где  - содержание серы в стабильном гидрогенизате, полученном при ОСПС 1 ч-1 и температуре Т°С до ускоренной дезактивации, ppm;

- содержание серы в стабильном гидрогенизате, полученном при ОСПС 1 ч-1 и температуре Т°С до ускоренной дезактивации, ppm;  - содержание серы в стабильном гидрогенизате, полученном при ОСПС 1 ч-1 и температуре Т°С после ускоренной дезактивации, ppm; для сырья с 5% РМ Т=340°С, для сырья с 15% РМ Т=360°С.

- содержание серы в стабильном гидрогенизате, полученном при ОСПС 1 ч-1 и температуре Т°С после ускоренной дезактивации, ppm; для сырья с 5% РМ Т=340°С, для сырья с 15% РМ Т=360°С.

Степень гидродеоксигенации (ГДО) растительных масел оценивали по изменению концентрации триглицеридов жирных кислот, определяемой методом ИК-спектроскопии.

Результаты испытаний катализаторов представлены в табл. 2.

Заявляемые катализаторы превосходят по активности и сравнимы по стабильности с прототипом, предлагаемые катализаторы позволяют получать гидрогенизат с содержанием серы менее 10 ppm при переработке смеси растительного и нефтяного сырья. Показатели процесса при гидроочистке растительного и нефтяного углеводородного сырья позволяют сделать вывод о высокой эффективности заявляемых катализаторов и способов их приготовления.