Результат интеллектуальной деятельности: СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА МАГНИИ

Вид РИД

Изобретение

Изобретение относится к способу обработки магниевых сплавов, а именно к композиционным покрытиям, формируемым сочетанием плазменного электролитического оксидирования и распыления фторполимера и может быть применено в машиностроении, в том числе автомобильной промышленности, приборостроении, самолетостроении и производстве космической техники, а также медицине.

Малая плотность магниевых сплавов в сочетании с высокой удельной прочностью, высокой способностью к поглощению вибрации и целым рядом важных физико-химических свойств позволяет рассматривать их как ценный материал для различных областей промышленности. Однако, несмотря на преимущества сплавов, магний является термодинамически активным металлом, что способствует его высокой подверженности коррозионным разрушениям в результате воздействия агрессивных сред. При этом окисление магния не вызывает формирования на его поверхности достаточно прочного оксидного слоя, который мог бы снижать скорость растворения данного металла. Также магний и его сплавы относятся к материалам с пониженной износостойкостью. В связи с этим высока вероятность нарушения целостности магниевых деталей в узлах трения, при контакте со средой, содержащей какие-либо абразивные компоненты. Таким образом, использование магниевых сплавов в некоторых механизмах и машинах ограничено, с одной стороны, высокой коррозионной активностью, а с другой - недостаточной износостойкостью.

Обработка магниевых сплавов методом плазменного электролитического оксидирования (ПЭО) широко используется в качестве способа защиты, так как позволяет формировать многофункциональные износо- и коррозионностойкие, диэлектрические покрытия. Однако, из-за резкого охлаждения зоны пробоя в ПЭО-покрытии присутствуют сквозные поры и микротрещины. Через эти дефекты агрессивная среда может проникать к материалу, что в дальнейшем приведет к разрушению. Инертные фторполимеры химически стабильны, устойчивы в широком диапазоне температур, обладают антифрикционными и электроизоляционными свойствами, а также низкой поверхностной энергией. Композиционные покрытия, полученные на базе ПЭО-слоев и использованием фторполимеров, обладают повышенными в сравнении с ПЭО-слоями защитными характеристиками.

Известен способ [пат. DE №4124730, опубл. 28.01.1993] нанесения покрытия фторполимера на вентильные металлы с целью защиты от коррозии, для улучшения скольжения и износостойкости покрытий. Способ состоит из нескольких этапов и включает анодное оксидирование поверхности, приготовление водной суспензии фторполимера с размером частиц менее 50 нм, предпочтительно меньше 10 нм. Последние получают отдельно суспензионной или эмульсионной полимеризацией сополимеров политетрафторэтилена, поливинилиденфторида, поливинилфторида, политрифторхлорэтилена и тетрафторэтилена в преимущественно водном растворе в присутствии катализаторов. Полученный фторполимер, в течение 24 часов с завершения стадии анодирования поверхности металла, наносят распылением, окунанием, кистью и затем спекают или нагревают в зависимости от типа фторполимера.

К недостаткам способа относятся необходимость осуществления стадии получения частиц фторполимера нанометрового размера для предотвращения их агломерации на поверхности вентильных металлов, а также использование водной суспензии фторполимера без дополнительных добавок, улучшающих смачивание частиц для предотвращения их агломерации.

Также известен способ обработки поверхности магниевых сплавов после плазменно-электролитического оксидирования для запечатывания пор ПЭО-слоя и предотвращения коррозии [пат. CN №104630864, опубл. 21.07.2017]. Способ осуществляют в несколько этапов. Сначала при тщательном перемешивании в течение 30 минут готовят раствор поливинилиденфторида 20-50 г/л, добавляют в него ортосиликат натрия, гидроксид натрия или калия, перемешивают в течение 3 часов при 30°С, вводят дибензоилпероксид в концентрации 0-2 мг/мл и дивинилбензол в концентрации 0-0,8% и еще раз перемешивают 30 мин до получения суспензии. Обработанный методом плазменного электролитического оксидирования образец магниевого сплава опускают в стеклянную емкость и медленно выливают на него приготовленную суспензию. Затем образцы высушивают в электрической печи при 70°С.

Недостатком способа является длительность стадии приготовления суспензии фторполимера и сложность ее состава за счет введения большого числа компонентов, в том числе токсичных.

Предложен способ нанесения полимерной пленки поливинилиденфторида на поверхность сплавов магния [пат. РФ №2617088, опубл. 19.04.2017]. Технический результат достигают проведением плазменно-электролитического оксидирования в электролите, содержащем силикат натрия и фторид натрия, причем процесс ведут в биполярном режиме потенциодинамически при напряжении, равномерно возрастающем от 30 до 260-270 В со скоростью 16-18 В/мин, в ходе анодной поляризации образца и потенциостатически при напряжении -(30-50) В в ходе его катодной поляризации. Полимерную пленку наносят погружением в раствор поливинилиденфторида в N-метил-2-пирролидоне на 10-15 с и последующей термической обработкой при 70-110°С в течение 3-5 ч. Оптимальные характеристики покрытия обеспечиваются при трехкратном погружении в раствор поливинилиденфторида в N-метил-2-пирролидоне, каждое из которых сопровождается термообработкой.

Недостатком указанного способа является использование горючего растворителя. Помимо этого, N-метил-2-пирролидон гигроскопичен, что затрудняет его использование в технологической ванне для погружения изделий из магниевых сплавов. Также к недостаткам относится длительность процесса, так как после каждого погружения в раствор фторполимера требуется термообработка в течение 3 часов.

В способе [пат. РФ №2614917, опубл. 30.03.2017] в качестве фторполимера используют теломеры политетрафторэтилена. Способ осуществляют следующим образом. Электрохимическое оксидирование поверхности проводят в электролите, содержащем силикат натрия и фторид натрия, в биполярном режиме, при этом в течение первых 200-240 с процесс ведут гальваностатически в период анодной поляризации при плотности тока 0,5-0,7 А/см2 до анодного напряжения 250-270 В и потенциостатически в период катодной поляризации, поддерживая напряжение на катоде -(30-40) В, после чего оксидирование продолжают в течение 600-700 с, снижая анодное напряжение до 200-210 В и повышая катодное до -(8-10) В. Фторполимерный слой формируют окунанием 2-3 раза образца в раствор теломеров тетрафторэтилена в ацетоне, каждый слой полученного покрытия сушат на воздухе при комнатной температуре и обрабатывают при 250-275°С в течение 1 часа.

Основным недостатком способа является применение ацетона, растворы которого легковоспламеняемы, а воздушные смеси взрывоопасны. Необходимость использования для нанесения фторполимера технологической ванны создает большую площадь поверхности, что приводит к интенсивному испарению ацетона и образованию воздушных смесей. Помимо этого, ацетон сильно раздражает слизистые оболочки, а длительное вдыхание оказывает слабое наркотическое действие.

Прототипом заявляемого изобретения является способ нанесения защитного покрытия из фторполимера [Gnedenkov S.V. et al. «Composite fluoropolymer coatings on the MA8 magnesium alloy surface» // Corrosion Science, 2016, V.lll, p. 175-185] методом погружения в суспензию ультрадисперсного политетрафторэтилена (УПТФЭ). Предварительно на поверхности сплава магния электрохимическим оксидированием формируют пористый слой в два этапа в биполярном режиме, в котором анодные импульсы чередуются с катодными. А именно, напряжение на аноде повышают с 20 до 240 В со скоростью 1,05 В/с, при постоянном напряжении на катоде -40 В. Затем напряжение изменяют в анодной части с 240 до 200 В со скоростью 0,07 В/с, в катодной - с -40 до -10 В со скоростью 0,05 В/с.Обработанный образец на 10-15 секунд погружают в 15% суспензию УПТФЭ в изопропиловом спирте, дают высохнуть и повторяют процедуру до 4 раз. После каждой процедуры нанесения защитного слоя образец подвергают термической обработке при 315°С в течение 5 мин. Слой фторполимера, нанесенный описанным способом, снижает значения плотности тока коррозии, по сравнению со значениями для необработанного ПЭО-покрытия с 2,5⋅10-7 до 2,8⋅10-9 А/см2. Четырехкратное нанесение снижает значения плотности тока до 5,4⋅10-11 А/см2. Таким образом покрытие УПТФЭ запечатывает поры и блокирует дефекты ПЭО-слоя на поверхности сплава магния, что препятствует коррозии. Также формирование полимерсодержащих слоев на поверхности магниевого сплава позволяет снизить износ покрытия на 2-4 порядка соответственно в сравнении с базовым ПЭО-покрытием.

Недостатком предложенного способа является использование емкости с суспензией для окунания изделий, что в сочетании с процедурой диспергирования УПТФЭ в изопропиловом спирте, с одной стороны, повышает пожароопасность и токсичность процесса, а с другой, из-за постоянного испарения с поверхности раствора, требует большого расхода растворителя.

В связи с этим задачей изобретения является разработка способа нанесения фторполимера для придания защитных свойств ПЭО-покрытиям на сплавах магния, отличающегося меньшей пожароопасностью процесса, упрощением технологии нанесения, экономически выгодного по сравнению с прототипом и обеспечивающим характеристики композиционного покрытия не хуже, чем у описанного в прототипе.

Технический результат изобретения заключается в формировании слоев фторполимера на базовом ПЭО-покрытии путем распыления суспензии ультрадисперсного политетрафторэтилена в изопропиловом спирте, что снижает пожароопасность, упрощает процесс за счет отказа от использования технологической ванны, уменьшает расход фторполимера, приводит к сокращению занимаемой оборудованием площади и исключает затраты на поддержание большого объема суспензии в рабочем состоянии.

Технический результат достигают способом получения защитных композиционных покрытий на сплаве магния сочетанием методов плазменно-электролитического оксидирования с получением пористого слоя, нанесения ультрадисперсного политетрафторэтилена из 15% суспензии в изопропиловом спирте распылением со скоростью потока 100-130 м/с на расстоянии не менее 10 см и не более 30 см с последующей термообработкой. Расход суспензии УПТФ составляет не менее 10 мл/м2.

Способ осуществляют следующим образом.

Формирование базового ПЭО-слоя проводят в силикатно-фторидном электролите, содержащем 15 г/л ортосиликата натрия (Na4SiO4) и 5 г/л фторида натрия (NaF). Образцы обрабатывают в два этапа в биполярном режиме, в котором анодные импульсы периодически чередуются с катодными. На первом этапе в анодной компоненте напряжение повышают с 20 до 240 В со скоростью 1,05 В/с, катодную компоненту фиксируют потенциостатически при -40 В. На втором этапе напряжение изменяют в анодной части с 240 до 200 В со скоростью 0,07 В/с, в катодной - с -40 до -10 В со скоростью 0,05 В/с.Длительность первого этапа составляет 200 с, второго - 600 с. Коэффициент заполнения равен 50%, частота поляризации - 300 Гц. Во время процесса оксидирования температуру электролита (8°С) контролируют с помощью охлаждающей установки.

Примеры осуществления изобретения заключаются в кратности обработки ПЭО-слоя УПТФЭ, а именно, один (КП-1х), два (КП-2х) и три (КП-Зх) раза. Термическую обработку проводят после каждого нанесения полимера с целью оплавления полимера и внедрения его в пористую часть покрытия. Для этого образец высушивают на воздухе при комнатной температуре и подвергают термообработке при 315°С в течение 15 мин с внесением в нагретую муфельную печь и дальнейшим охлаждением в печи.

Формирование композиционных покрытий осуществляют методом распыления частиц УПТФЭ (средний размер частиц 0,35 мкм) из 15% суспензии в изопропиловом спирте с помощью пистолета-распылителя со скоростью потока 100-130 м/с (предпочтительно 120 м/с). Предварительные эксперименты показали, что при скорости потока меньше 100 м/с не все количество распыляемого раствора фторполимера попадает на обрабатываемую поверхность, а при скорости более 130 м/с разбрызгивается, ударяясь о поверхность, что приводит к перерасходу фторполимера. При оптимальной скорости распыления частицы УПТФЭ проникают в микротрещины ПЭО-слоя глубже, чем при окунании в раствор фторполимера. При этом расстояние от образца с ПЭО-покрытием до сопла должно составлять не менее 10 см и не более 30 см (предпочтительно 20 см), так как на меньшем расстоянии наблюдается разбрызгивание, а на большем перерасход фторполимера. Расход суспензии УПТФ составляет не менее 10 мл/м2.

Оценку морфологии поверхности образцов проводили на сканирующем электронном микроскопе (СЭМ), оснащенным прибором для проведения энергодисперсионного спектрометрии (ЭДС). Фазовый состав поверхностных слоев определяли на многоцелевом рентгеновском дифрактометре. Износостойкость покрытий измеряли на установке TRB-S-DE (CSM Instruments, Швейцария). Адгезионные характеристики оценивали путем измерения критической нагрузки, при которой наблюдалось разрушение покрытия. Смачиваемость полученных покрытий исследовали методом сидячей капли при помощи прибора DSA100 ( Германия).

Германия).

Результаты исследований композиционных покрытий представлены на следующих иллюстрациях.

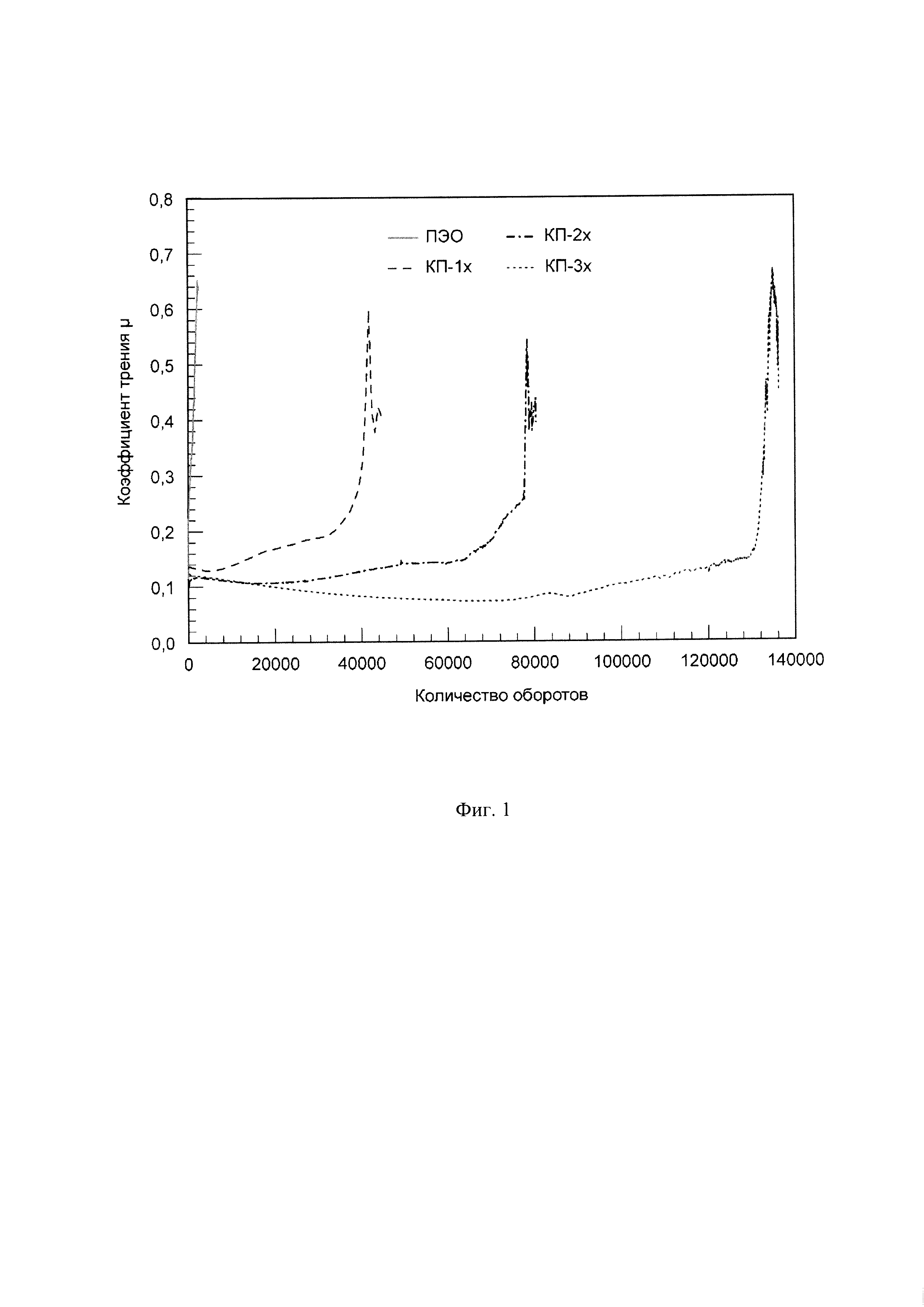

Фиг. 1. Зависимость коэффициента трения от количества оборотов для образцов после различной поверхностной обработки.

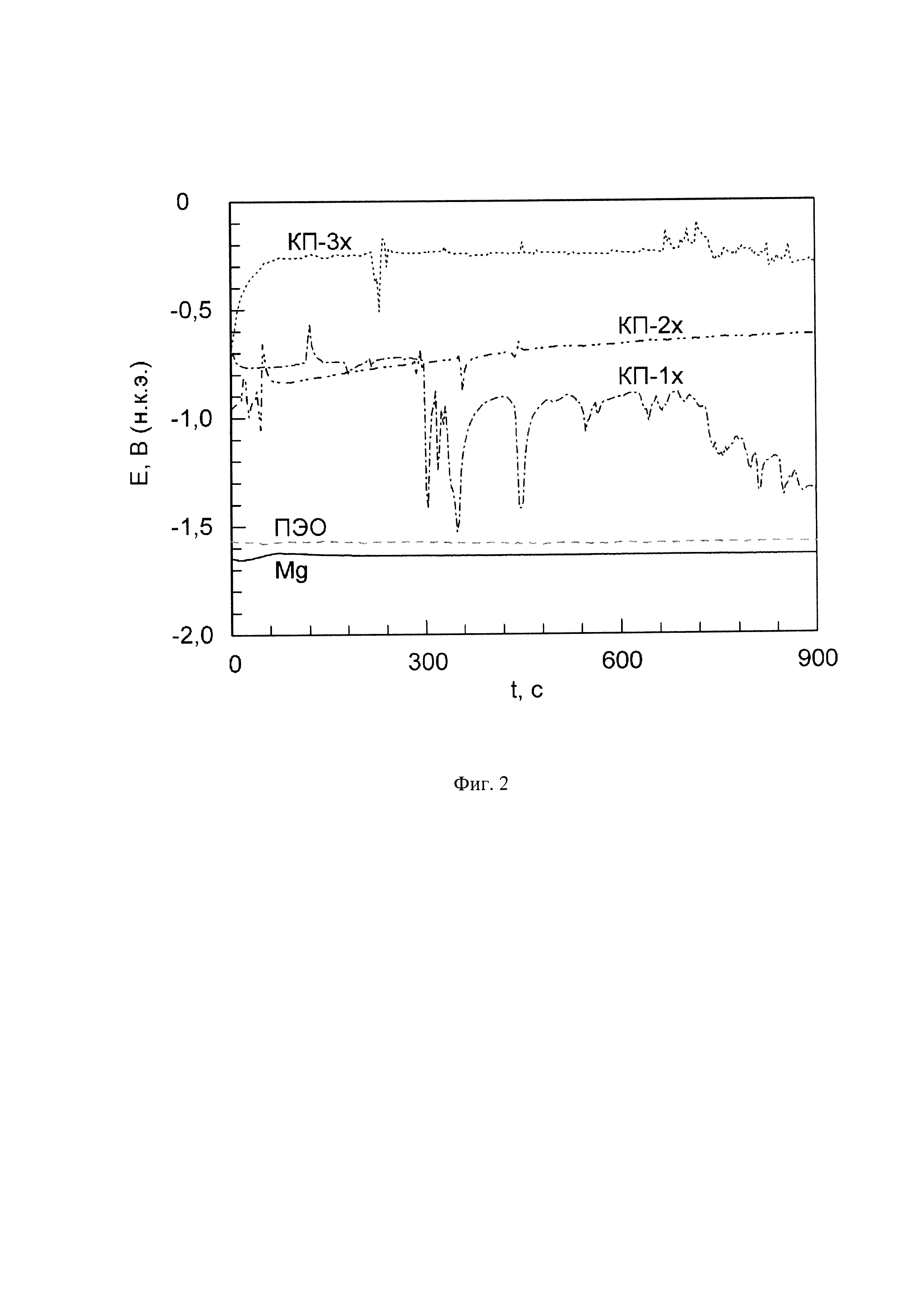

Фиг. 2. Динамика изменений коррозионного потенциала в течение 15 мин выдержки в 3% растворе NaCl для образцов с различными видами поверхностной обработки.

Анализ СЭМ-изображений свидетельствует, что после однократного нанесения УПТФЭ количество микродефектов снижается с 18% до 6%. Дальнейшее увеличение кратности обработки приводит к постепенному снижению морфологической неоднородности поверхности образца и увеличению сплошности полимерсодержащего покрытия до 3% и 2% для КП-2х и КП-3х, соответственно.

Присутствие компонента УПТФЭ - фтора на изображениях СЭМ с энергодисперсионным анализом свидетельствует о заполнении пор и образовании сплошного полимерного слоя. Фтор распределен в составе композиционного слоя неравномерно. Наибольшее количество фтора наблюдается на поверхности покрытия, что обусловлено формированием тонкой полимерной пленки в ходе термической обработки КП. Также фтор неравномерно распределен по толщине базового ПЭО-слоя, что подтверждает предположение о заполнении микродефектов ПЭО-слоя фторполимерным материалом.

Коррозионные свойства покрытий исследованы методом потенциодинамической поляризации с определением значений коррозионного потенциала, плотности тока коррозии, поляризационного сопротивления. Изначально формирование на поверхности магниевого сплава ПЭО-покрытия существенно с 5,3⋅10-5 до 2,5⋅10-7 А/см2 снижает плотность тока коррозии и повышает поляризационное сопротивление, что свидетельствует о снижении коррозии обрабатываемого сплава. Однократное нанесение УПТФЭ снижает плотность тока коррозии до 2,5⋅10-9 А/см2, двухкратное - до 7,0⋅10-10 А/см2 и трехкратное до 3,4⋅10-11 А/см2. Повышение кратности обработки фторполимером также приводит к повышению поляризационного сопротивления в сравнении ПЭО-слоем. Наиболее высокие защитные свойства продемонстрировали образцы с трехкратным нанесением УПТФЭ. В целом значения сопоставимы с результатами, полученными при нанесении УПТФЭ окунанием.

Результаты трибометрии (Фиг. 1) свидетельствуют о существенном влиянии кратности нанесения фторполимерного материала на износостойкость покрытий, а также на ход процесса истирания. Так, базовое ПЭО-покрытие истирается за ~2200 оборотов. Образец с покрытием КП-3х выдерживает наибольшее количество оборотов (около 130000). Таким образом каждое последующее нанесение фторорганического вещества увеличивает площадь покрытых им участков, что обеспечивает равномерное распределение фторполимера на поверхности ПЭО-слоя. Внедрение в состав композиционного покрытия полимерного материала снижает износ покрытий на 2 порядка величин с 1,7⋅10-3 до 6,1⋅10-5 мм3/(Н⋅м). Низкие значения коэффициента трения (около 0,1) на длительном участке трека истирания позволяют характеризовать формируемые композиционные покрытия, как антифрикционные.

При распылении на базовое ПЭО-покрытие фторполимерного материала значения потенциала коррозии увеличиваются до -0,25 В в зависимости от кратности нанесения (Фиг. 2). Для КП-1х после 300 с выдержки в электролите коррозионный потенциал резко снижается до -1,42 В, а затем колеблется в пределах от -1,53 В до -0,89 В. Столь значительные колебания потенциала являются следствием недостаточной сплошности наносимого полимерсодержащего слоя. При двукратном нанесении УПТФЭ для коррозионного потенциала наблюдается плавный выход в пределах от-0,95 В до -0,62 В на стационарное значение. Наиболее высокий потенциал был зафиксирован для полимерсодержащего слоя, полученного при помощи трехкратного распыления фторполимера. Отметим, что для КП-3х также получены наиболее стабильные значения коррозионного потенциала в течение 900 с среди всех композиционных покрытий. Повышение потенциала и его стабильность во времени является следствием заполнения пористой части базового ПЭО-слоя и формирования на поверхности КП-2х и КП-3х ровного полимерсодержащего слоя с небольшим количеством дефектов. Полученные значения превосходят данные при нанесении фторполимера окунанием, так как при распылении УПТФЭ за счет создаваемого давления частицы глубже проникают в поры и микротрещины ПЭО-слоя.

Оценка смачиваемости покрытий свидетельствует о положительном влиянии фторполимера на гидрофобные свойства покрытий. Так, после однократной обработки ультрадисперсным политетрафторэтиленом гидрофильный слой ПЭО-покрытия приобретает гидрофобные свойства, при этом значения контактного угла достигают 148°, что на 100° больше, чем у ПЭО-слоя. Двукратное распыление позволяет увеличить значения контактного угла до 152°. Полученные результаты характеризуют композиционные покрытия как близкие к супергидрофобным.