Результат интеллектуальной деятельности: Способ изготовления детали из металлического порошкового материала

Вид РИД

Изобретение

Изобретение относится к способу изготовления деталей из металлического порошкового материала с применением технологий 3D-печати.

Известен способ изготовления детали послойным лазерным сплавлением металлического порошкового материала, включающий лазерное сплавление указанного порошка в инертной среде с получением слоя детали и ротационную сварку трением каждого слоя, которая обеспечивает формирование нанокристаллической решетки металла с высокой прочностью и пластичностью и отсутствием трещин (CN 104404509 А, 11.03.2015).

Недостатком данного способа являются низкие эксплуатационные характеристики получаемой детали, обусловленные использованием при формировании слоев детали одного состава металлического порошкового материала и соответствующим физико-механических свойств характеризующих данный металлический порошковый материал.

Известен способ изготовления изделия или детали в соответствии с трехмерной моделью готового изделия путем осаждения слоев металлического материала в виде порошка без связующих или флюсов, включающий полное расплавление металлического порошка в защитной атмосфере газа по толщине слоя при воздействии лазерного луча, при этом лазерный луч проходит по заданной области порошка несколько раз так, что каждый проход перекрывает предыдущий (US 6215093 В1, 10.04.2001).

Недостатком данного способа являются низкие эксплуатационные характеристики получаемой детали, обусловленные использованием при формировании слоев детали одного состава металлического порошкового материала и соответствующим физико-механических свойств характеризующих данный металлический порошковый материал.

Прототипом изобретения является способ изготовления детали из металлического порошкового материала, включающий послойное аддитивное наращивание детали, в котором первый слой получают путем нанесения металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, а второй и последующие слои путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно, их выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, при этом после нанесения всех слоев проводят горячее изостатическое прессование в среде аргона и термическую обработку полученной детали (US 2014034626 А1, 06.02.2014).

Недостатком данного способа являются низкие эксплуатационные характеристики получаемой детали, обусловленные использованием при формировании слоев детали одного состава металлического порошкового материала и соответствующим физико-механических свойств характеризующих данный металлический порошковый материал.

Задачей изобретения является усовершенствование способа изготовления детали из металлического порошкового материала путем послойного аддитивного наращивания, обеспечивающего повышение эксплуатационных характеристик детали.

Техническим результатом является повышение вибростойкости, усталостной прочности и износостойкости детали, представляющей собой слоистый композит.

Технический результат достигается тем, что способ изготовления детали из металлического порошкового материала, путем послойного аддитивного наращивания детали, включает получение первого слоя путем нанесения металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, а второго и последующих слоев путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, при этом первый слой выполняют из износостойкого порошкового материала, состоящего из смеси порошков WC, TiC, TiNiCu и Со при их соотношении, вес. %: WC 10-20; TiC 40-50; TiNiCuMo 20-36; Со 10-14, формирование второго слоя происходит в три этапа, на первом этапе осуществляют формирование контура слоя детали толщиной равной 0,2 части от общей толщины стенки полой детали или 0,1 части толщины сплошной по сечению детали выполненного из износостойкого порошкового материала, состоящего из смеси порошков WC, TiC, TiNiCu и Со при их соотношении, вес. %: WC 10-20; TiC 40-50; TiNiCuMo 20-36; Со 10-14, на втором этапе осуществляют формирование среднего контура слоя детали толщиной равной 0,2 части от общей толщины стенки полой детали или 0,1 части толщины сплошной по сечению детали выполненного из металлического порошкового материала с эффектом памяти формы TiNiCuMo, при соотношении, вес. %: Ti 48-50; Ni 30-39; Cu 10-20; Mo 1-2, на третьем этапе осуществляют формирование внутреннего контура слоя детали толщиной равной 0,6 части от общей толщины стенки полой детали или 0,8 части толщины сплошной по сечению детали выполненного из виброустойчивого металлического порошкового материала пружинно-рессорной стали 65, а формирование третьего и последующих слоев детали осуществляют по технологии аналогичной технологии формирования второго слоя детали.

Детали, изготовленные из одного материала, как правило, не способны удовлетворять современным условиям эксплуатации. Для того чтобы детали соответствовали современным требованиям по физико-механическим характеристикам создают композитную конструкцию включающую в себя два и более материалов, что позволяет комбинировать их физико-механические свойства и получить деталь соответствующую современным эксплуатационным требованиям. Существует два типа композитных материалов: матричный и слоистый. Последний позволяет оценить виды воспринимаемой нагрузки в зависимости от расстояния от поверхности к центру детали и соответственно применять материалы, которые способны воспринимать тот вид и тип нагрузки, который соответствует данному слою. Так, к примеру, детали, работающие на износ и многоцикловую или малоцикловую усталость, делают слоистой композитной структуры, где поверхностный слой изготавливают из износостойких материалов, которые имеют высокую твердость и износостойкость, но в тоже время являются хрупкими и не способны воспринимать знакопеременную нагрузку, поэтому средний слой изготавливают из материалов с эффектом памяти формы, которые отлично работают на знакопеременную нагрузку обладают псевдоупругостью, позволяющей воспринимать временные перегрузки с сохранением формы и работоспособности детали. Также во время эксплуатации многие детали испытывают вибрационную нагрузку, поэтому внутренний слой изготавливают из виброустойчивых материалов, таких как пружинно-рессорная сталь 65.

Однако существующие способы изготовления деталей из металлического порошкового материала с применением технологии 3D-печати не позволяют получать слоистый композит, а ограничиваются изготовлением композитом матричного типа. Таким образом, для создания детали слоистой композитной структуры необходимо поставлять на строительную платформу металлический порошковый материал для изготовления различных контуров слоев детали при формировании каждого слоя поочередно, при этом после получения контура формируемого слоя детали металлический порошковый материала не использованный (не сплавленный в контур) необходимо удалить. Только после этого осуществляется нанесение на строительную платформу металлического порошкового материала составом соответствующему следующему контуру, а лазер во время обработки не только создает контур формируемого слоя, но и сплавляет между собой сопрягаемые контуры формируемого слоя детали. При этом аналогично удаляется весь не сплавленный в контур слоя детали металлический порошковый материал. Аналогично происходит формирование и внутреннего контура слоя детали. После этого аналогично формируется следующие слои детали, состоящие из внешнего, среднего и внутреннего контуров. Таким образом, повышение вибростойкости обусловлено выполнением внутреннего контур слоя детали из материала рессорно-пружинной стали (стали 65), повышение стойкости к усталостной нагрузке обеспечивается выполнением среднего контур слоя из материала с эффектом памяти формы (TiNiCuMo), а повышение износостойкости обеспечивается выполнением внешнего контур слоя из износостойкого материала (WC-TiC-TiNiCu-Co), что позволяет получить детали, имеющую слоистую композитную структуру в каждом формируемом слое детали, обладающей заданным набором физико-механических и эксплуатационных характеристик.

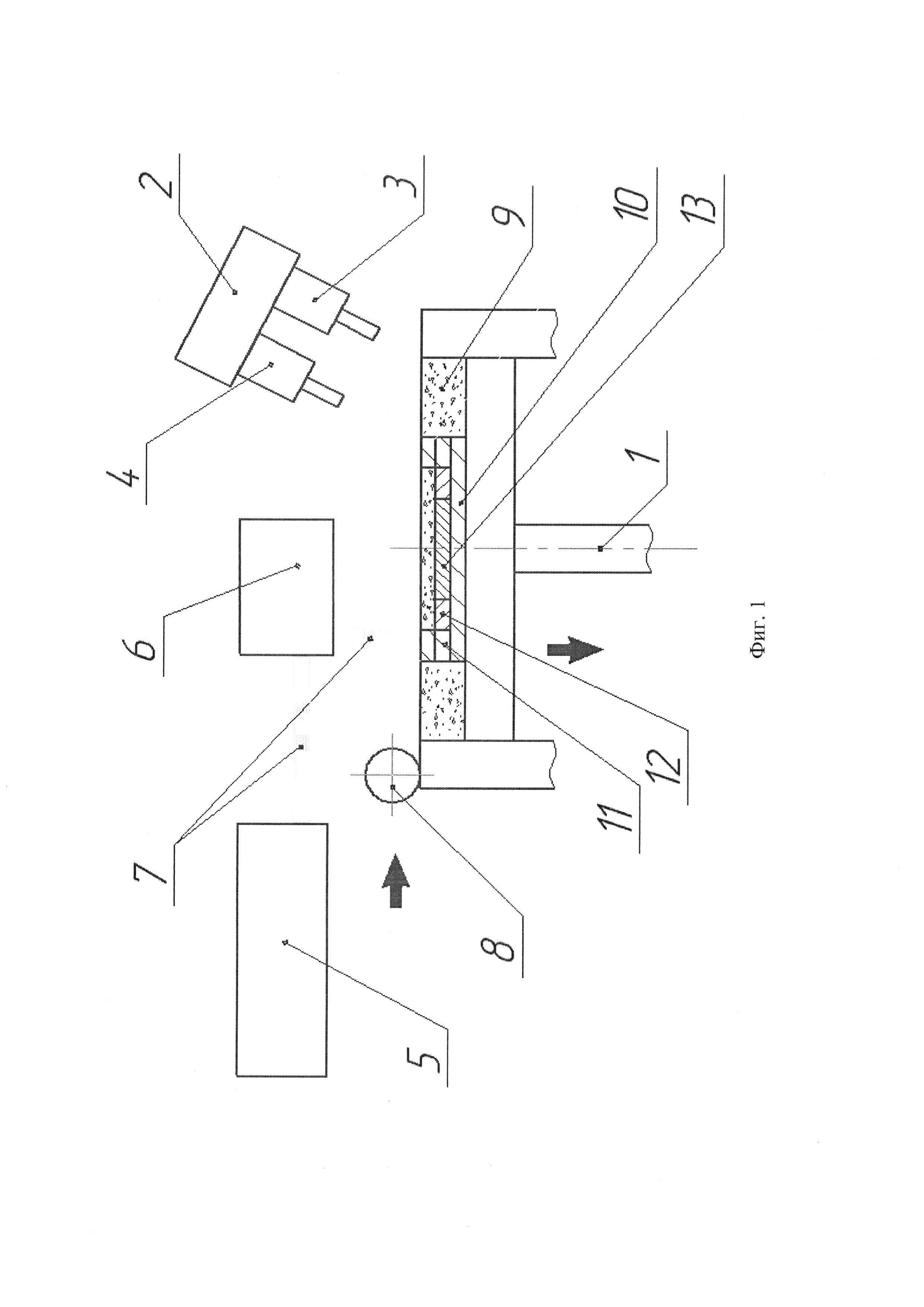

Сущность предлагаемого способа заключается в том, что в рабочей зоне 3D-принтера (Фиг. 1) рабочий поршень 1 отпускают на величину формируемого первого слоя 10 и заполняют износостойким металлическим порошковым материалом 9, состоящего из смеси порошков WC, TiC, TiNiCu и Со при их соотношении, вес. %: WC 10-20; TiC 40-50; TiNiCuMo 20-36; Со 10-14, при помощи насадки для подачи металлического порошкового материала 3 манипулятора 2 сообщенного посредством шланга с картриджем с износостойким металлическим порошковым материалом, который ролик 8 выравнивает и уплотняет. После чего в лазере 5 генерируется луч 7, который передается сканирующему устройству 6, направляющему луч 7 по заданной программе в зону формирования детали, плавя износостойкий металлический порошковый материал 9 и формируя первый слой 10 детали. Обработка лазерным лучом 7 происходит с шагом равным 1-2 толщины слоя. После чего формируется внешний износостойкий контур 11 второго слоя детали для этого рабочий поршень 1 отпускают на величину формируемого второго слоя детали и заполняют износостойким металлическим порошковым материалом 9, состоящего из смеси порошков WC, TiC, TiNiCu и Со при их соотношении, вес. %: WC 10-20; TiC 40-50; TiNiCuMo 20-36; Со 10-14, при помощи насадки для подачи металлического порошкового материала 3 манипулятора 2 посредством шланга из картриджа с износостойким металлическим порошковым материалом, который ролик 8 выравнивает и уплотняет. После чего в лазере 5 генерируется луч 7, который передается сканирующему устройству 6, направляющему луч 7 по заданной программе в зону формирования детали. Луч 7 плавит износостойкий металлический порошковый материал 9 и формирует внешний износостойкий контур 11 второго слоя детали толщиной равной 0,2 части от общей толщины стенки полой детали или 0,1 части толщины сплошной по сечению детали. Обработка лазерным лучом 7 происходит с шагом равным 1-2 толщины слоя. После чего посредством насадки для сбора металлического порошкового материала 4 манипулятора 2, сообщенного посредством шланга с картриджем с износостойким порошковым материалом, осуществляют сбор в картридж с износостойким порошковым материалом не сплавленный порошковый материал 9 из центральной части внешнего износостойкого контура 11 второго слоя детали в картридж с износостойким порошковым материалом. Затем формируют средний контур с эффектом памяти формы 12 второго слоя, центральная часть внешнего износостойкого контура 11 второго слоя детали заполняют металлическим порошковым материалом с эффектом памяти формы TiNiCuMo, при соотношении, вес. %: Ti 48-50; Ni 30-39; Cu 10-20; Mo 1-2, при помощи насадки для подачи металлического порошкового материала 3 манипулятора 2 сообщенного посредством шланга с картриджем с металлическим порошковым материалом с эффектом памяти формы, который ролик 8 выравнивает и уплотняет. После чего в лазере 5 генерируется луч 7, который передается сканирующему устройству 6, направляющему луч 7 по заданной программе в зону формирования детали. Луч 7 плавит металлический порошковый материал с эффектом памяти формы, формирует средний контур с эффектом памяти формы 12 второго слоя детали толщиной равной 0,2 части от общей толщины стенки полой детали или 0,1 части толщины сплошной по сечению детали и сплавляя средний контур с эффектом памяти формы 12 с внешним износостойким контуром 11 второго слоя детали. Обработка лазерным лучом 7 происходит с шагом равным 1-2 толщины слоя. После чего посредством насадки для сбора металлического порошкового материала 4 манипулятора 2, сообщенного посредством шланга с картриджем с металлическим порошковым материалом с эффектом памяти формы, собирают в картридж с металлическим порошковым материалом с эффектом памяти формы не сплавленный металлическим порошковый материал с эффектом памяти формы из центральной части среднего контура с эффектом памяти формы 12 второго слоя детали в картридж с металлическим порошковым материалом с эффектом памяти формы. После чего формируют внутренний виброустойчивый контур 13 второго слоя, для этого центральную часть среднего контура с эффектом памяти формы 12 второго слоя детали заполняют виброустойчивым металлическим порошковым материалом из пружинно-рессорной стали 65, при помощи насадки для подачи металлического порошкового материала 3 манипулятора 2 сообщенного посредством шланга с картриджем с виброустойчивым металлическим порошковым материалом из пружинно-рессорной стали 65, который ролик 8 выравнивает и уплотняет. После чего в лазере 5 генерируется луч 7, который передается сканирующему устройству 6, направляющему луч 7 по заданной программе в зону формирования детали, плавя виброустойчивый металлический порошковый материал из пружинно-рессорной стали 65, формируя внутренний виброустойчивый контур с 13 второго слоя детали толщиной равной 0,6 части от общей толщины стенки полой детали или 0,8 части толщины сплошной по сечению детали и сплавляя внутренний виброустойчивый контур 13 с средним контуром с эффектом памяти формы 12 второго слоя детали. Обработка лазерным лучом 7 происходит с шагом равным 1-2 толщины слоя. Формирование третьего и последующих слоев детали осуществляют по технологии аналогичной технологии формированию второго слоя детали.

Таким образом данная технологическая последовательность позволит получить деталь со структурой слоистого композитного материала при помощи 3D-принтера, что в свою очередь позволит достичь желаемый технический результат.

Пример

Были изготовлены при помощи послойного аддитивного наращивания цилиндрические образцы по ГОСТу 25.502-79для испытания на сложный вид нагружения на модернизированной машине для испытания образцов на фрикционно-механическую усталость (патент №166759). 10 образцов были получены, методом аддитивного наращивания на 3D принтере из металлического порошкового материала AlSi10Mg, путем нанесения первого слоя металлического порошкового материала на платформу, его выравнивания, уплотнение и обработку лазером с шагом равным 1-2 толщинам слоя, а второй и последующие слои путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно, их выравнивание, уплотнение и обработку лазером с шагом равным 1-2 толщинам слоя, после чего были испытаны.

30 образцов, по 10 образцов на каждый состав, были получены, методом аддитивного наращивания на 3D принтере путем нанесения первого слоя из износостойкого металлического порошкового материала, состоящего из смеси порошков WC, TiC, TiNiCu и Со при их соотношении, вес. %: WC 10-20; TiC 40-50; TiNiCuMo 20-36; Со 10-14, при помощи насадки для подачи металлического порошкового материала манипулятора сообщенного посредством шланга с картриджем с износостойким металлическим порошковым материалом, который ролик выравнивает и уплотняет. После чего в лазере генерируется луч, который передается сканирующему устройству, направляющему луч по заданной программе в зону формирования детали, плавя износостойкий металлический порошковый материал и формируя первый слой детали. Обработка лазерным лучом происходит с шагом равным 1-2 толщины слоя. После чего формируется внешний износостойкий контур второго слоя детали, рабочий поршень отпускается на величину формируемого второго слоя детали и заполняется износостойким металлическим порошковым материалом, состоящего из смеси порошков WC, TiC, TiNiCu и Со при их соотношении, вес. %: WC 10-20; TiC 40-50; TiNiCuMo 20-36; Со 10-14, при помощи насадки для подачи металлического порошкового материала манипулятора посредством шланга из картриджа с износостойким металлическим порошковым материалом, который ролик выравнивает и уплотняет. После чего в лазере генерируется луч, который передается сканирующему устройству, направляющему луч по заданной программе в зону формирования детали, плавя износостойкий металлический порошковый материал и формируя внешний износостойкий контур второго слоя детали толщиной 0,5 мм. Обработка лазерным лучом происходит с шагом равным 1-2 толщины слоя. После чего посредством насадки для сбора металлического порошкового материала манипулятора, сообщенного посредством шланга с картриджем с износостойким порошковым материалом, собирается в картридж с износостойким порошковым материалом не сплавленный порошковый материал из центральной части внешнего износостойкого контура второго слоя детали в картридж с износостойким порошковым материалом. Затем формируется средний контур с эффектом памяти формы второго слоя, центральная часть внешнего износостойкого контура второго слоя детали заполняется металлическим порошковым материалом с эффектом памяти формы TiNiCuMo, при соотношении, вес. %: Ti 48-50; Ni 30-39; Cu 10-20; Mo 1-2, при помощи насадки для подачи металлического порошкового материала манипулятора сообщенного посредством шланга с картриджем с металлическим порошковым материалом с эффектом памяти формы, который ролик выравнивает и уплотняет. После чего в лазере генерируется луч, который передается сканирующему устройству, направляющему луч по заданной программе в зону формирования детали, плавя металлический порошковый материал с эффектом памяти формы, формируя средний контур с эффектом памяти формы второго слоя детали толщиной 0,5 мм и сплавляя средний контур с эффектом памяти формы с внешним износостойким контуром 11 второго слоя детали. Обработка лазерным лучом происходит с шагом равным 1-2 толщины слоя. После чего посредством насадки для сбора металлического порошкового материала манипулятора, сообщенного посредством шланга с картриджем с металлическим порошковым материалом с эффектом памяти формы, собирается в картридж с металлическим порошковым материалом с эффектом памяти формы не сплавленный металлическим порошковый материал с эффектом памяти формы из центральной части среднего контура с эффектом памяти формы второго слоя детали в картридж с металлическим порошковым материалом с эффектом памяти формы. После чего формируется внутренний виброустойчивый контур второго слоя, центральная часть среднего контура с эффектом памяти формы второго слоя детали заполняется виброустойчивым металлическим порошковым материалом из пружинно-рессорной стали 65, при помощи насадки для подачи металлического порошкового материала манипулятора сообщенного посредством шланга с картриджем с виброустойчивым металлическим порошковым материалом из пружинно-рессорной стали 65, который ролик выравнивает и уплотняет. После чего в лазере генерируется луч, который передается сканирующему устройству, направляющему луч по заданной программе в зону формирования детали, плавя виброустойчивый металлический порошковый материал из пружинно-рессорной стали 65, формируя внутренний виброустойчивый контур с второго слоя детали толщиной равной 4 мм и сплавляя внутренний виброустойчивый контур с средним контуром с эффектом памяти формы второго слоя детали. Обработка лазерным лучом происходит с шагом равным 1-2 толщины слоя. Формирование третьего и последующих слоев детали осуществляют по технологии аналогичной технологии формированию второго слоя детали.

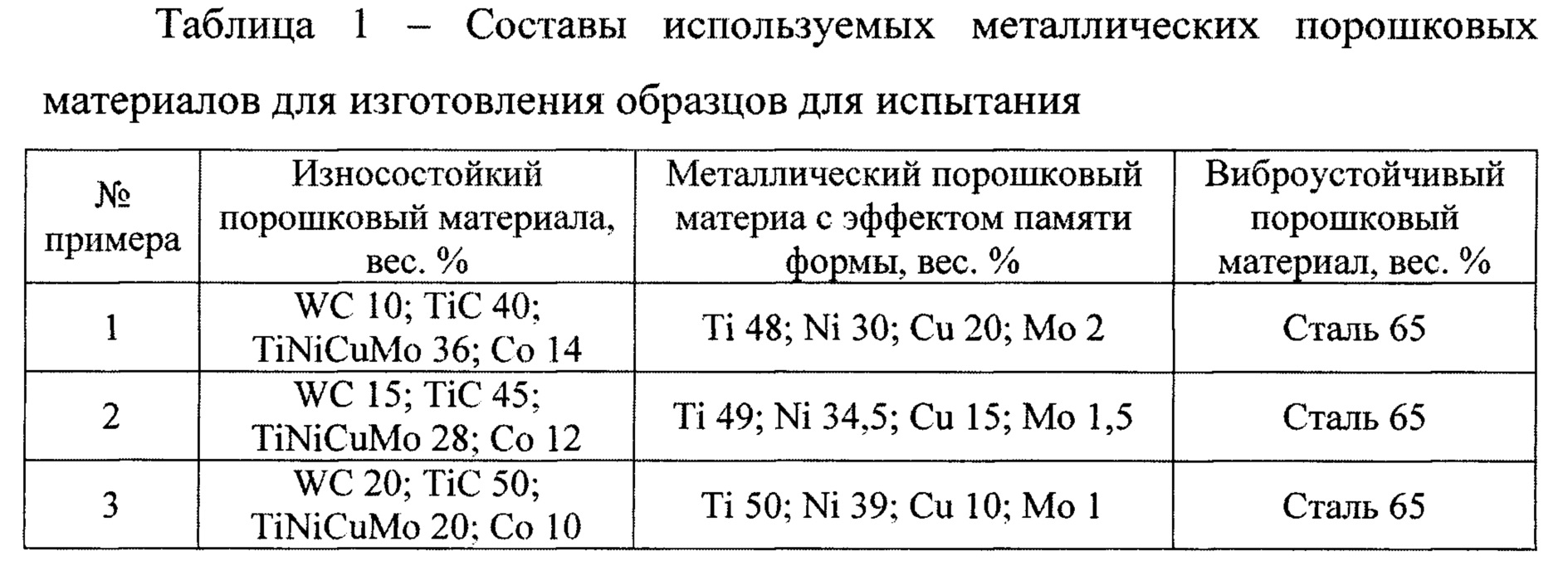

Составы используемых металлических порошковых материалов для изготовления образцов для испытания со слоистой композитной структурой представлены в табл. 1.

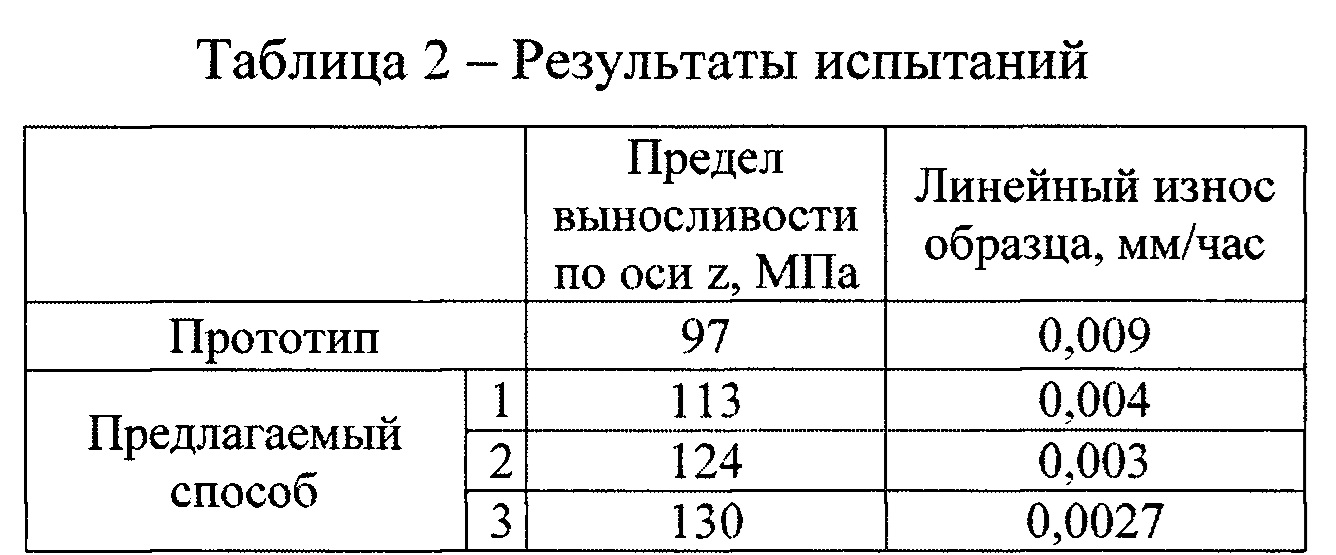

Результаты испытаний в табл. 2.