Результат интеллектуальной деятельности: Способ изготовления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках

Вид РИД

Изобретение

Изобретение относится к области микро- и нанотехнологий и может быть использовано для изготовления упорядоченного массива субмикронных отверстий в тонких металлических пленках, предназначенных для создания устройств микроэлектроники, фотоники, наноплазмоники, а также квантовых вычислительных устройств.

Известен способ, описанный в 2013 научной группой профессора Д. Янга из Университета Западного Онтарио, который заключается в создании ГКР-сенсора, состоящего из массива регулярных субмикронных отверстий в тонких металлических пленках на подложках и включающий подготовку рабочей поверхности подложки, нанесение резистивного слоя на рабочую поверхность подложки, лучевую литографию с формированием маски в резистивном слое, травление в плазме рабочей поверхности подложки, удаление оставшегося после травления резиста с рабочей поверхности подложки и нанесения тонкой металлической пленки [Jia P. et al. Plasmonic nanohole array sensors fabricated by template transfer with improved optical performance // Nanotechnology. - 2013. - T. 24. - №. 19. - P. 19550].

Первый недостаток способа получения массива субмикронных отверстий заключается в том, что полученные отверстия имеют значительную величину параметра шероховатости края. Второй недостаток заключается в том, что использование данного способа приводит к формированию угла наклона профиля, значение которого выходит за пределы значения 90°±2°.

Известен также способ, представленный научной группой профессора В.М Шалаева из Университета Пердью в 2014, который заключается в создании спазеров, состоящих из массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках и включающий подготовку рабочей поверхности подложки, нанесение резистивного слоя на рабочую поверхность подложки, лучевую литографию с формированием маски в резистивном слое, нанесение тонкой металлической пленки и последующее удаление резиста [Meng X. et al. Highly directional spaser array for the red wavelength region // Laser & Photonics Reviews. - 2014. - T. 8. - №. 6. - P. 896-903].

Недостаток этого способа заключается в том, что при нанесении тонкой металлической пленки на подложку, за счет наличия на ее поверхности резистивной маски, загрязняется интерфейс подложка-металл и невозможно получить монокристаллическую структуру металла.

Известен также способ, представленный в 2001 году научной группой профессора Т. Альфорда из Университета штата Аризона. Согласно этому способу осуществляется изготовление структур в тонких металлических пленках на подложках при помощи использования в качестве реактивной газовой смеси: CF4/02. Способ включает в себя подготовку рабочей поверхности подложки, нанесение тонкой металлической пленки на рабочую поверхность подложки, нанесение резистивного слоя на тонкую металлическую пленку, лучевую литографию с формированием маски в резистивном слое, травление в плазме тонкой металлической пленки через маску в резистивном слое и химическую обработку рабочей поверхности подложки. [Nguyen P., Zeng Y., Alford Т.L. Novel technique to pattern silver using CF 4 and CF 4/O 2 glow discharges // Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures Processing, Measurement, and Phenomena. - 2001. - T. 19. - №. 1. - P. 158-165].

Недостаток этого способа заключается в том, что структуры в тонких металлических пленках получают путем травления в плазме реактивных газов, которые образуют нелетучие соединения на поверхности тонкой металлической пленки, что приводит к неравномерному травлению металла (микромаскированию) и увеличивает количество дефектов на рабочей поверхности в результате переосаждения нелетучих продуктов.

Известен также способ изготовления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках, включающий подготовку рабочей поверхности подложки, нанесение тонкой металлической пленки на рабочую поверхность подложки, нанесение резистивного слоя на тонкую металлическую пленку, лучевую литографию с формированием маски в резистивном слое и травление в плазме газов CH4, H2, Ar тонкой металлической пленки через маску в резистивном слое [Davidson М., Tokarz J., Gorrell J. Patterning thin metal films by dry reactive ion etching: US 2006/0035173 A1. - 2006]. Этот способ выбран в качестве прототипа предложенного решения.

Первый недостаток этого способа заключается в том, что травление тонкой металлической пленкой осуществляют в смеси реактивных и инертных газов СН4. Н2, Ar, которые образуют нелетучие соединения на поверхности тонкой металлической пленки, что приводит к неравномерному травлению металла (микромаскированию) и увеличивает количество дефектов на поверхности в результате переосаждения нелетучих продуктов. Второй недостаток этого способа заключается в том, что процесс травления тонкой металлической пленки проводят без термостабилизации подложки, что приводит к деградации поверхности тонкой металлической пленки и разрушению резистивного слоя, что в свою очередь, также приводит к образованию дефектов на рабочей поверхности. Третий недостаток этого способа заключается в том, что использование данного способа приводит к формированию угла наклона профиля, значение которого выходит за пределы значения 90°±2°.

Задача изобретения заключается в создании универсальной технологии получения субмикронных отверстий в тонких металлических пленках на подложках.

Технический результат изобретения заключается в снижении привносимой дефектности на поверхности тонкой металлической пленки в результате переосаждения нелетучих соединений, образованных во время процесса травления тонких металлических пленок, и в получении значения 90°±2° угла наклона профиля субмикронных отверстий в массиве.

Указанный технический результат достигается тем, что в способе изготовления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках, включающем подготовку рабочей поверхности подложки, нанесение тонкой металлической пленки на рабочую поверхность подложки, нанесение резистивного слоя на тонкую металлическую пленку, лучевую литографию с формированием маски в резистивном слое и травление в плазме тонкой металлической пленки через маску в резистивном слое, травление тонкой металлической пленки осуществляют в два этапа, причем на первом этапе травления, при давлении Р1 и с ускоряющим напряжением U1, глубина травления А составляет величину 60%-90% от толщины тонкой металлической пленки, а на втором этапе травления, при давлении Р2 и с ускоряющим напряжением U2, глубина травления В составляет величину 40%-10% от толщины тонкой металлической пленки, при этом U2 лежит в диапазоне от 1,5*U1 до 5*U1, а Р2 лежит в диапазоне от Р1 до 4*Р1.

Существует вариант, в котором между первым и вторым этапами травления осуществляют остановку травления на время t1-2, находящееся в диапазоне от 1 минуты до 60 минут.

Существует также вариант, в котором травление осуществляют в плазме инертных газов.

Существует также вариант, в котором перед первым этапом травления проводят процесс поджига плазмы при давлении Р3, которое лежит в диапазоне отР1 до 10*Р1.

Существует также вариант, в котором в процессе травления используют высокочастотную индуктивно-связанную плазму.

Существует также вариант, в котором селективность травления металлической пленки по отношению к резистивному слою лежит в диапазоне от 0,1 до 5.

Существует также вариант, в котором во время процесса травления осуществляют обдув нерабочей поверхности подложки гелием.

Существует также вариант, в котором температуру подложки при травлении задают в диапазоне от -50°С до 200°С.

Существует также вариант, в котором после травления осуществляют пассивацию поверхности тонкой металлической пленки в плазме газов C4F8, CF4.

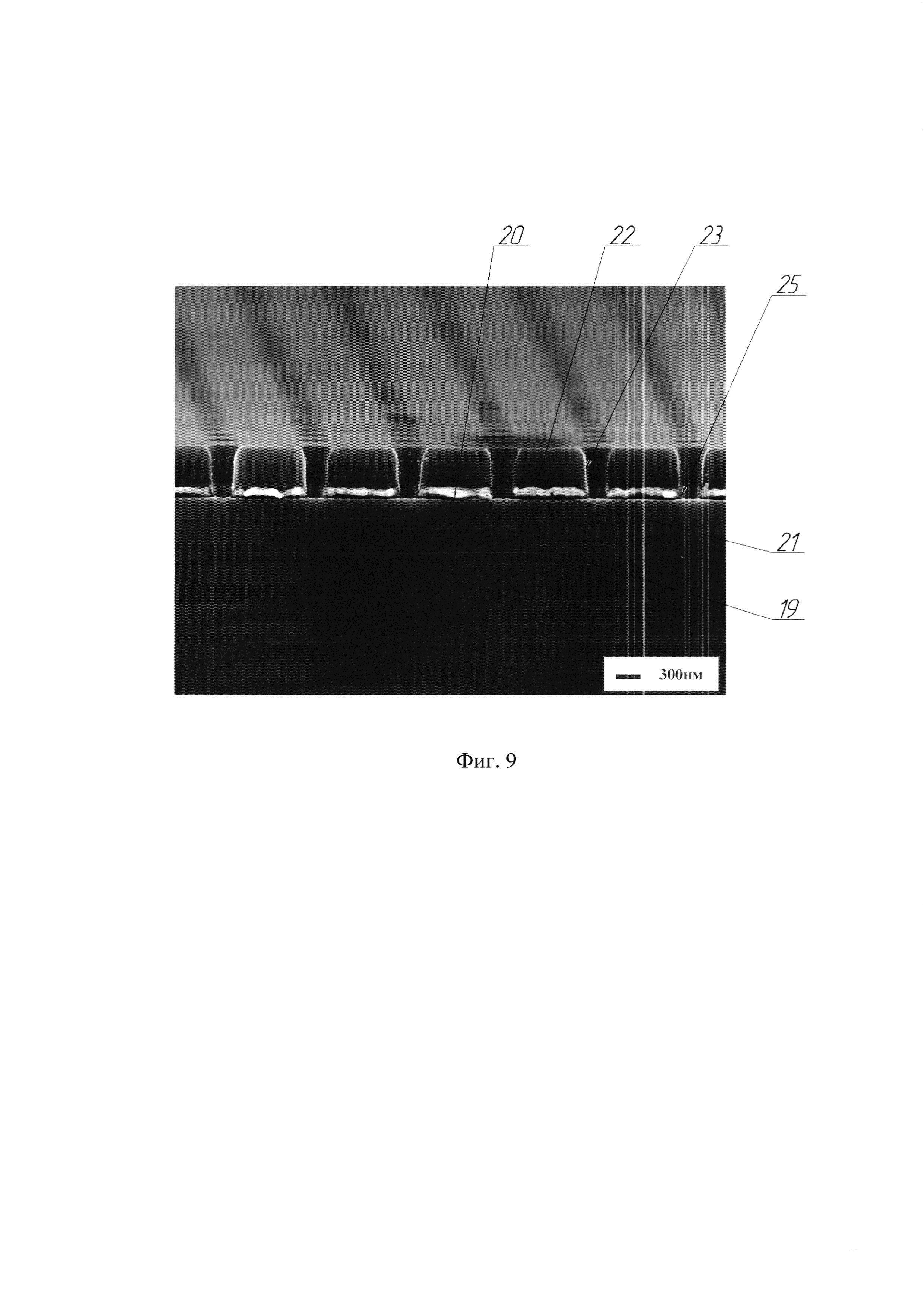

На фиг. 1 представлен вариант схемы установки для изготовления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках.

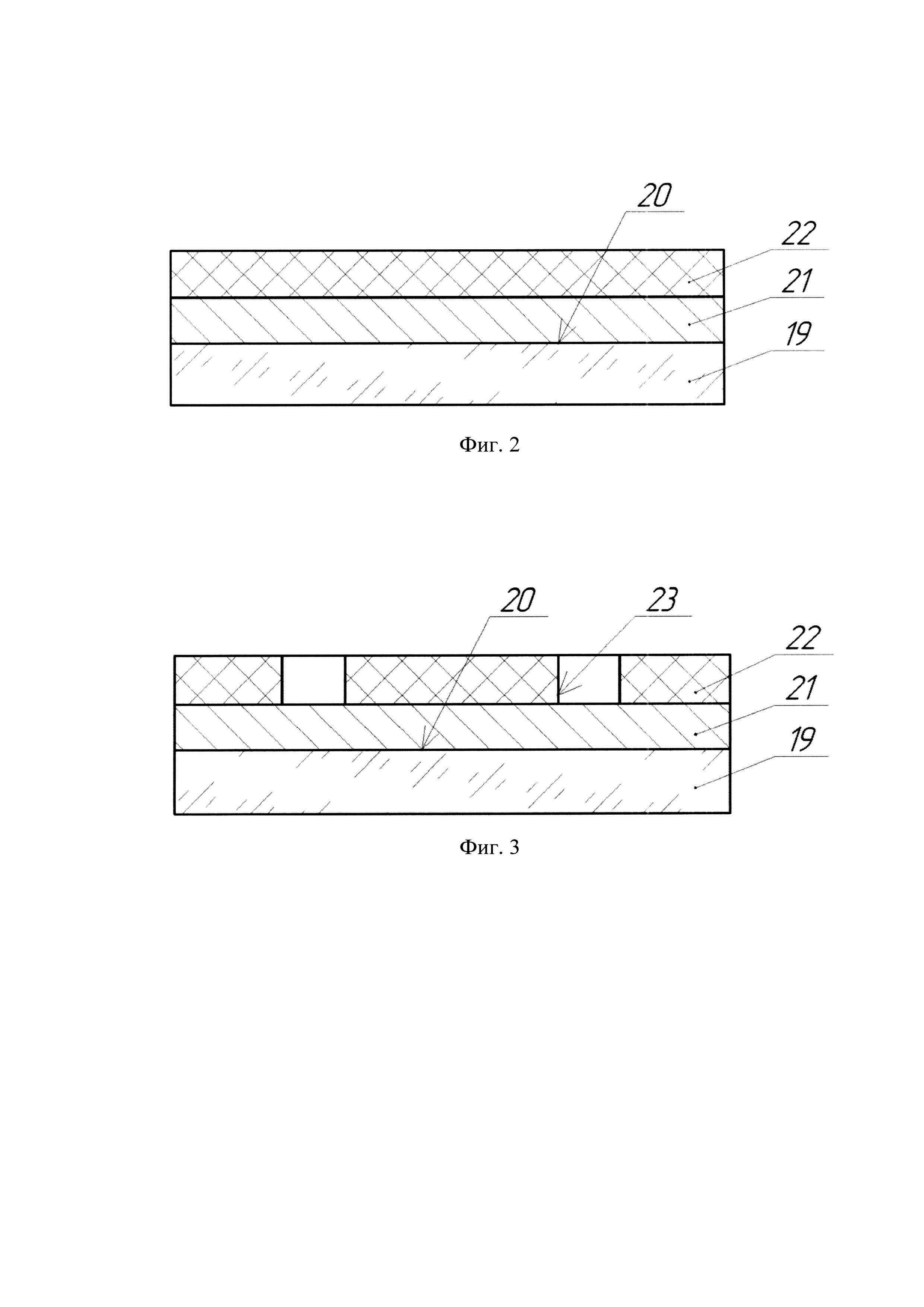

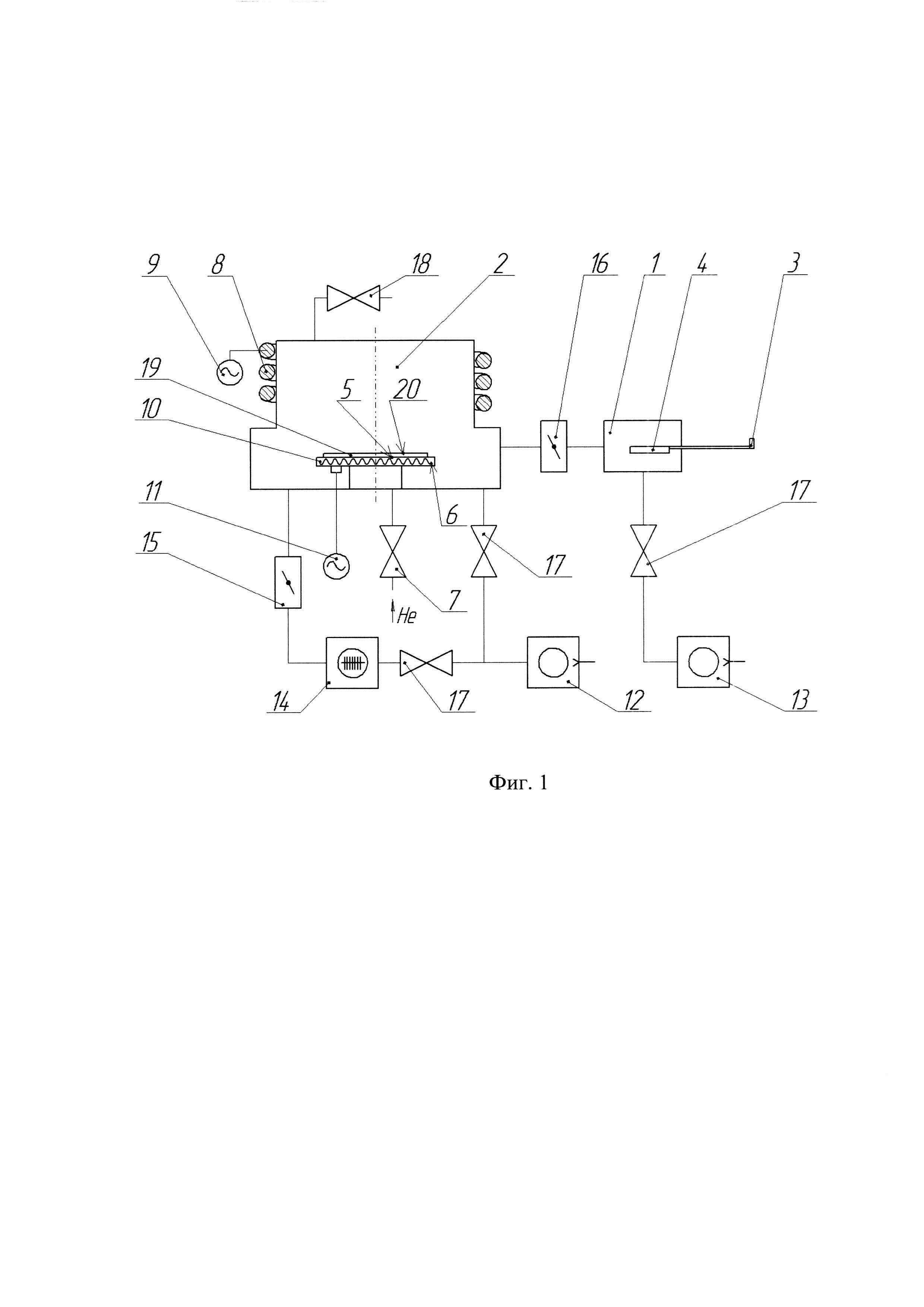

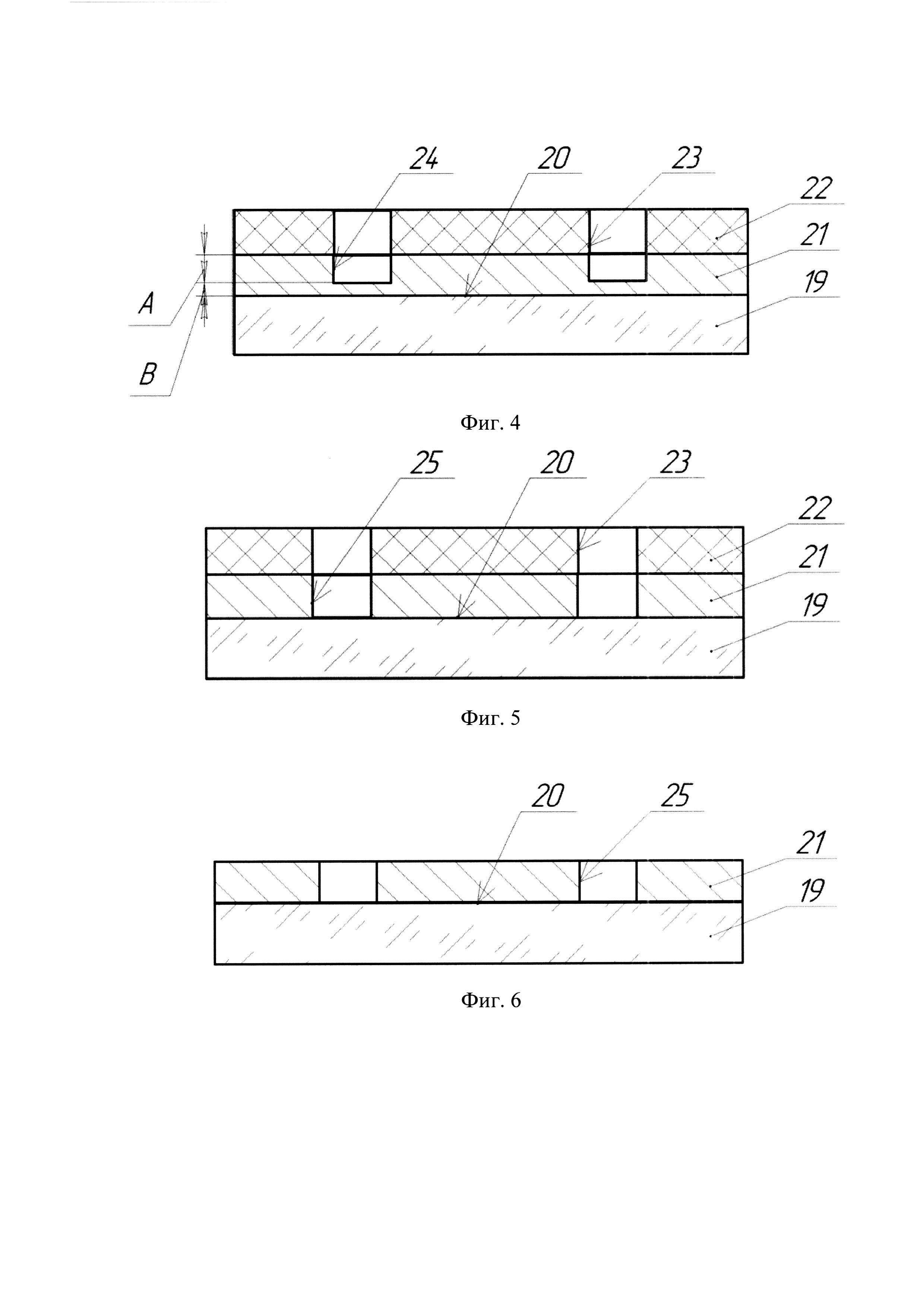

На фиг. 2-6 представлен маршрут изготовления массивов регулярных субмикронных отверстий в тонких металлических пленках:

- на фиг. 2 представлена подложка с тонкой металлической пленкой и резистивным слоем;

- на фиг. 3 представлена резистивная маска;

- на фиг. 4 представлен первый этап травления тонкой металлической пленки;

- на фиг. 5 представлен второй этап травления тонкой металлической пленки;

- на фиг. 6 представлена подложка с регулярными субмикронными отверстиями в тонкой металлической пленке.

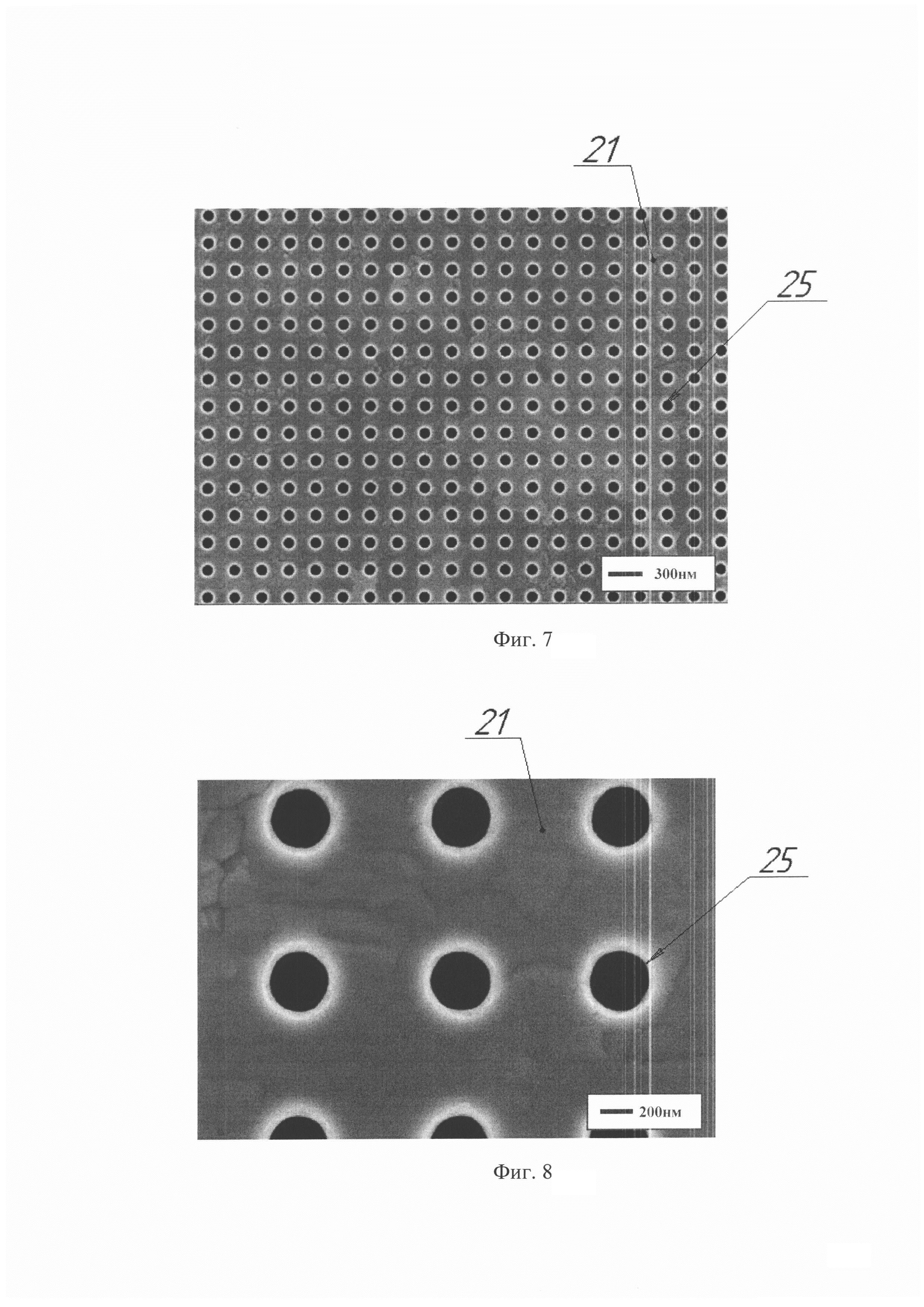

На фиг. 7 представлено изображение со сканирующего электронного микроскопа (далее - СЭМ-изображение) результатов травления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках при увеличении 10000.

На фиг. 8 представлено СЭМ-изображение результатов травления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках при увеличении 61000.

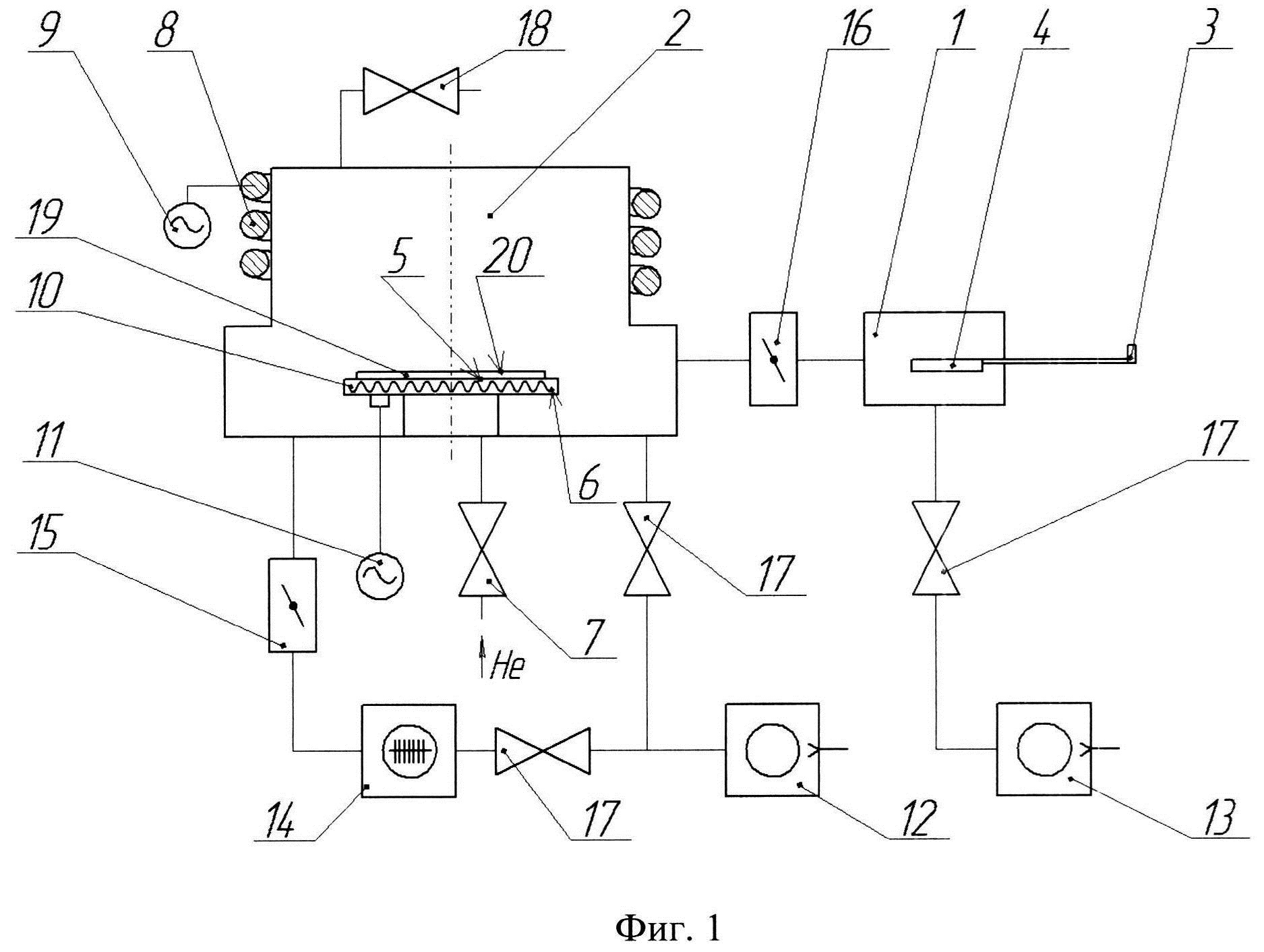

На фиг. 9 представлено СЭМ-изображение скола массива регулярных субмикронных отверстий в тонких металлических пленках на подложках после травления.

Установка для изготовления массива регулярных субмикронных отверстий в тонких металлических пленках включает в себя шлюзовую камеру 1, сопряженную с процессной камерой 2. Манипулятор 3 с захватом 4 установлен на шлюзовой камере 1. При этом захват 4 расположен с возможностью сопряжения с подложкодержателем 5. Подложкодержатель 5 оснащен нагревателем 6 и сопряжен с клапаном гелиевого поддува 7. В качестве источников плазмы используют ВЧ катушку 8, подключенную к первому генератору 9, а также электрод 10, подключенный ко второму генератору 11. Для обеспечения и поддержания необходимого вакуума в процессной камере 2 и шлюзовой камере 1 используют соответственно первый механический форвакуумный насос 12 и второй механический форвакуумный насос 13. Для достижения в процессной камере 2 высокого вакуума используют турбомолекулярный насос 14. Установка оснащена первым затвором 15, для регулирования давления в процессной камере 2 и вторым затвором 16 между шлюзовой камерой 1 и процессной камерой 2, а также - клапанами 17 и клапаном напуска рабочего газа 18. На подложкодержатель 5 с помощью манипулятора 3 с захватом 4, устанавливают подложку 19 с рабочей поверхностью 20. Для создания избыточного давления под нерабочей поверхностью подложки 19 используют клапан гелиевого поддува 7.

Способ изготовления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках включает подготовку рабочей поверхности 20 подложки 19, нанесение тонкой металлической пленки 21 (фиг. 2) на рабочую поверхность 20 подложки 19, нанесение резистивного слоя 22 на тонкую металлическую пленку 21, лучевую литографию с формированием маски 23 (фиг. 3) в резистивном слое 21 и травление в плазме тонкой металлической пленки через маску 23 (фиг. 4, фиг. 5) в резистивном слое 22. В качестве материала тонкой металлической пленки можно использовать: серебро, золото, медь, алюминий. Указанные технологические операции подробно описаны в [Моро У. Микролитография. - М.: Мир, 1990. -Т. 1, 2. - 1240 с.]. При этом травление тонкой металлической пленки 21 осуществляют в два этапа. На первом этапе травления, при давлении P1 - 1 мТорр - 20 мТорр и с ускоряющим напряжением U1 - 50 Вт - 300 Вт, глубина травления А массива отверстий 24 (фиг. 4), составляет величину 60%-90% от толщины тонкой металлической пленки 19. На втором этапе травления, при давлении Р2 и с ускоряющим напряжением U2, глубина травления В массива отверстий 25 (фиг. 5), составляет величину 40%-10% от толщины тонкой металлической пленки, при этом U2 лежит в диапазоне от 1,5*U1 до 5*U1, а Р2 лежит в диапазоне от Р1 до 4*Р1.

Существует вариант, в котором между первым и вторым этапами травления осуществляют остановку травления на время t1-2, находящееся в диапазоне от 1 минуты до 60 минут. В наиболее предпочтительном варианте для тонких металлических пленок толщиной 50 нм - 200 нм, t1-2 может быть в диапазоне от 5 минут до 30 минут.

Существует также вариант, в котором травление осуществляют в плазме инертных газов, например, Не, Ar, Хе.

Существует также вариант, в котором перед первым этапом травления проводят процесс поджига плазмы при давлении Р3 которое лежит в диапазоне от P1 до 10*Р1. В наиболее предпочтительном варианте Р3 может быть в диапазоне от 5 мТорр до 50 мТорр для процессных камер, объем которых более 0,03 м3.

Существует также вариант, в котором в процессе травления используют индуктивно-связанную плазму, которая образуется при помощи подведения ВЧ мощности от первого генератора 9 на ВЧ катушку 8, тем самым возбуждая поле индукции. Использование данного источника создания плазмы обеспечивает повышение плотности плазмы и, как следствие, необходимую концентрацию активных радикалов и ионов.

Существует также вариант, в котором селективность травления металлической пленки 21 по отношению к резистивному слою 22 лежит в диапазоне от 0,1 до 5 при значении ускоряющего напряжения от 1,5*U1 до 5*U1.

Существует также вариант, в котором во время процесса травления осуществляют обдув нерабочей поверхности подложки 19 гелием. Это осуществляют при помощи клапана подачи гелия 7 и включении регулятора расхода газа (не показан).

Существует также вариант, в котором температуру подложки 19 при травлении задают в диапазоне от -50°С до 200°С. В наиболее предпочтительном варианте эта температуры может быть в диапазоне от -25°С до 50°С для материалов тонкой металлической пленки, таких как: серебро, золото, медь, алюминий.

Существует также вариант, в котором после травления осуществляют пассивацию поверхности тонкой металлической пленки 21 в плазме. Это осуществляют подачей пассирующих газов C4F8, CF4 после процесса травления с использованием клапана 18 и регулятора расхода газа (не показан).

То, что в способе изготовления массивов регулярных субмикронных отверстий в тонких металлических пленках на подложках, включающем подготовку рабочей поверхности 20 подложки 19, нанесение тонкой металлической пленки 21 (фиг. 2) на рабочую поверхность 20 подложки 19, нанесение резистивного слоя 22 на тонкую металлическую пленку 21, лучевую литографию с формированием маски 23 (фиг. 3) в резистивном слое 22 и травление в плазме (фиг. 4, фиг. 5) тонкой металлической пленки 21 через маску 23 в резистивном слое 22, травление тонкой металлической пленки 21 осуществляют в два этапа, причем на первом этапе травления, при давлении Р1 и с ускоряющим напряжением U1, глубина травления А массива отверстий 24 (фиг. 4) составляет величину 60%-90% от толщины тонкой металлической пленки, а на втором этапе травления, при давлении Р2 и с ускоряющим напряжением U2, глубина травления В массива отверстий 25 (фиг. 5), составляет величину 40%-10% от толщины тонкой металлической пленки, при этом U2 лежит в диапазоне от 1,5*U1 до 5*U1, а Р2 лежит в диапазоне от Р1 до 4*Р1, приводит к упрощению процесса и снижению привнесенной дефектности массивов регулярных субмикронных отверстий. Это достигается тем, что увеличение энергии заряженных частиц в плазме позволяет распылять материал тонкой металлической пленки 21 на большей глубине, предотвращая переосаждение материала на стенках и рабочей поверхности 20 подложки 19. При этом изменение давления в процессе травления позволяет получить значение 90°±2° угла наклона профиля субмикронных отверстий в массиве, за счет изменения траектории заряженных частиц в плазме.

То, что между первым и вторым этапами травления осуществляют остановку травления на время t1-2, находящееся в диапазоне от 1 минуты до 60 минут, приводит к термостабилизации поверхности тонкой металлической пленки 21, предотвращает деградацию металла и изменение его кристаллической структуры, тем самым уменьшая дефектность на поверхности тонкой металлической пленки 21.

То, что травление осуществляют в плазме инертных газов, приводит к физическому распылению материала тонкой металлической пленки 21, не образуя химических соединений, что уменьшает дефектность поверхности тонкой металлической пленки 21 и позволяет проводить травление химически инертных металлов, включая благородные металлы.

То, что перед первым этапом травления проводят процесс поджига плазмы при давлении Р3, которое лежит в диапазоне от Р1 до 10*Р1, приводит к более стабильному горению плазмы, без изменения параметров плазмы во время процесса травления. Это ведет к уменьшению дефектов и повышению воспроизводимости процесса.

То, что в процессе травления используют источник высокочастотной индуктивно-связанной плазмы, приводит к повышению равномерности процесса травления, уменьшая дефектность поверхности, и обеспечивает значение 90°±2° угла наклона профиля субмикронных отверстий в массиве.

То, что селективность травления тонкой металлической пленки 21 по отношению к резистивному слою 22 лежит в диапазоне от 0,01 до 5, приводит к использованию более тонких масок, что влияет на угол профиля субмикронных отверстий в массиве и упрощает процесс травления.

То, что во время процесса травления осуществляют обдув нерабочей поверхности 20 подложки 19 гелием, приводит к улучшению теплоотвода от подложки 19 к охлаждаемому подложкодержателю 5 во время процесса травления, предотвращая ее перегрев и деградацию материала тонкой металлической пленки 21 на рабочей поверхности 20 подложки 19, тем самым уменьшая ее дефектность.

То, что температуру подложки 19 при травлении задают в диапазоне от -50°С до 200°С, приводит к минимизации дефектности тонкой металлической пленки 21 во время процесса травления.

То, что после травления осуществляют пассивацию поверхности тонкой металлической пленки 21 в плазме, приводит к образованию на поверхности тонкой металлической пленки 21 слоя, который защищает металл от взаимодействия со средой и предотвращает ее старение и дефектность.

Пример реализации способа.

Для изготовления массива регулярных субмикронных отверстий в тонких металлических пленках предварительно осуществляют химическую обработку рабочей поверхности 20 подложки 19, с последующим осаждением тонкой металлической пленки 21 (фиг. 2) в установке осаждения тонких пленок в условиях вакуума ниже 1×10-7 мбар со скоростью 5  при температуре подложки 293 К толщиной 100 нм, после чего на поверхность тонкой металлической пленки 21 методом центрифугирования наносят резистивный слой 22 толщиной 150 нм. Далее помещают подложку с тонкой металлической пленкой 21 и резистивным слоем 22 в установку лучевой литографии, где облучают поверхность резистивного слоя 22 с дозой D -1000 мкКл/см2. После проявления резистивного слоя 22 (фиг. 3), подложку 19 помещают в установку изготовления массива регулярных субмикронных отверстий в тонких металлических пленках и осуществляют травление в два этапа, причем на первом этапе травления, при давлении Р1 - 5 мТорр и с ускоряющим напряжением U1, которое обеспечивается мощностью генератора равной 150 Вт (значение даны для установки Oxford PlasmaPro 110), глубина травления А массива отверстий 24 (фиг. 4) равна 100 нм, далее проводят термостабилизацию подложки при температуре, равной -25°С на протяжении времени, равном 15 мин. На втором этапе травления, при давлении Р2, равном 5 мТорр и с ускоряющим напряжением U2, которое обеспечивается мощностью генератора равной 300 Вт, глубина травления В массива отверстий 25 (фиг. 5) составляет величину 50 нм. После процесса травления осуществляют удаление оставшегося резистивного слоя 22 в растворителях. После удаления резистивного слоя 22 осуществляют пассивацию тонкой металлической пленки 21 в установке изготовления массива регулярных субмикронных отверстий в плазме пассирующих газов C4F8, CF4. Ha СЭМ-изображениях (фиг. 7, фиг. 8, фиг. 9) представлен результат полученного массива субмикронных отверстий в тонких металлических пленках с отсутствием дефектов в виде переосажденных продуктов труднолетучих соединений, деградации поверхности тонкой металлической пленки 21, остатков резистивного слоя 22 и угол наклона профиля с значением 90°±2°.

при температуре подложки 293 К толщиной 100 нм, после чего на поверхность тонкой металлической пленки 21 методом центрифугирования наносят резистивный слой 22 толщиной 150 нм. Далее помещают подложку с тонкой металлической пленкой 21 и резистивным слоем 22 в установку лучевой литографии, где облучают поверхность резистивного слоя 22 с дозой D -1000 мкКл/см2. После проявления резистивного слоя 22 (фиг. 3), подложку 19 помещают в установку изготовления массива регулярных субмикронных отверстий в тонких металлических пленках и осуществляют травление в два этапа, причем на первом этапе травления, при давлении Р1 - 5 мТорр и с ускоряющим напряжением U1, которое обеспечивается мощностью генератора равной 150 Вт (значение даны для установки Oxford PlasmaPro 110), глубина травления А массива отверстий 24 (фиг. 4) равна 100 нм, далее проводят термостабилизацию подложки при температуре, равной -25°С на протяжении времени, равном 15 мин. На втором этапе травления, при давлении Р2, равном 5 мТорр и с ускоряющим напряжением U2, которое обеспечивается мощностью генератора равной 300 Вт, глубина травления В массива отверстий 25 (фиг. 5) составляет величину 50 нм. После процесса травления осуществляют удаление оставшегося резистивного слоя 22 в растворителях. После удаления резистивного слоя 22 осуществляют пассивацию тонкой металлической пленки 21 в установке изготовления массива регулярных субмикронных отверстий в плазме пассирующих газов C4F8, CF4. Ha СЭМ-изображениях (фиг. 7, фиг. 8, фиг. 9) представлен результат полученного массива субмикронных отверстий в тонких металлических пленках с отсутствием дефектов в виде переосажденных продуктов труднолетучих соединений, деградации поверхности тонкой металлической пленки 21, остатков резистивного слоя 22 и угол наклона профиля с значением 90°±2°.