Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УЛЬТРАМЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА

Вид РИД

Изобретение

Изобретение относится к области производства конструкционных изделий на основе углерода и графита, в частности, силицированного графита, предназначенного для использования в опорных и упорных подшипниках, подшипниках скольжения, торцовых уплотнениях насосов, перекачивающих различные жидкости, в том числе с абразивными частицами, в производстве облицовочных плит в химическом и металлургическом производствах, в производстве стеклянных и минеральных волокон и т.д.

Известен способ изготовления силицированного графита, включающий приготовление пресс-массы на основе порошков графита и карбида кремния и полимерного связующего, формование заготовки путем прессования пресс-массы и полимеризации связующего, обжиг заготовки и силицирование. В соответствии с ним в пресс-композиции используют графитовый порошок фракции не более 200 мкм и порошок карбида кремния - более мелкой фракции [пат. RU №2370435, 2009 г.].

Недостатком способа является то, что получаемый при этом силицированный графит содержит сравнительно много свободного кремния, что приводит к снижению его коррозионной стойкости в агрессивных средах (щелочах и кислотах). Кроме того, силицированный указанным способом графит имеет недостаточно однородную структуру, сравнительно высокую открытую пористость и недостаточно высокую механическую прочность. Следствием этого является недостаточно высокая эффективность работы изделий из такого типа силицированного графита, прежде всего - в химически агрессивных средах. Еще одним недостатком способа является использование при приготовлении пресс-массы более дорогого, чем графит, карбида кремния.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления изделий из мелкозернистого силицированного графита, включающий приготовление пресс-массы на основе графитового порошка и полимерного связующего, формование заготовки путем прессования пресс-массы и полимеризации связующего, обжиг полученной заготовки и ее силицирование [О.Ю. Сорокин, И.А. Бубненков и др. "Разработка мелкозернистого силицированного графита с улучшенными свойствами" / Известия вузов. сер. Химия и химическая технология, 2012, т. 55, вып. 6, с. 12-16]. В соответствии с ним при приготовлении пресс-массы используют полимерное связующее и порошок графита со степенью графитации >0,62 с размером частиц 30-100 мкм, а силицирование заготовки (после операции обжига) проводят жидкофазным методом путем пропитки расплавом кремния.

Способ обеспечивает возможность изготовления изделий из силицированного графита с более высокой эффективностью работы, в том числе в химически агрессивных средах за счет уменьшения в нем содержания свободного кремния, повышения однородности материала и его механической прочности. К тому же при его изготовлении не используется порошок карбида кремния, что позволяет удешевить его производство.

Несмотря на полученное в сравнении со способом-аналогом повышение эксплуатационных характеристик изделий из силицированного графита, они могли быть еще выше. Кроме того, недостатком способа является сравнительно низкая его воспроизводимость и зависимость результатов силицирования от типа графита, что ограничивает возможности способа.

Задачей изобретения является повышение эксплуатационных характеристик изделий из силицированного графита, повышение воспроизводимости получаемых результатов и расширение технологических возможностей способа.

Поставленная задача решается за счет того, что в способе изготовления изделий из ультрамелкозернистого силицированного графита, включающем приготовление пресс-массы на основе графитового порошка и полимерного связующего, формование заготовки путем прессования и полимеризации связующего, обжиг полученной заготовки и ее силицирование, в соответствии с заявляемым техническим решением для приготовления пресс-массы используют графитовый порошок фракции 5-20 мкм в смеси с техническим углеродом, в том числе наноразмерным, и полисилоксановое или полисилазановое связующее, обжиг полученной заготовки проводят соответственно при 1000-1200°С в вакууме или при атмосферном давлении в среде аргона и при 1500-1500°С и давлении в реакторе не более 36 мм рт.ст., а силицирование - паро-жидкофазным методом при массопереносе кремния в поры материала по механизму капиллярной конденсации его паров при нагреве с 1300 до 1550°С при давлении в реакторе не более 36 мм рт.ст. с последующей выдержкой при температуре 1550-1600°С в течение 1-2-х часов и охлаждением в парах кремния.

Решению поставленной задачи способствует также то, что:

а) обжиг заготовки и ее силицирование проводят в едином технологическом процессе.

б) обжиг заготовки на основе полисилоксанового связующего проводят при атмосферном давлении с последующим нагревом до 1300°С;

в) перед осуществлением массопереноса кремния в поры материала заготовки на основе полисилазанового связующего производят ее нагрев до 1500-1550°С и промежуточное охлаждение до 1300°С при температуре, превышающей температуру паров кремния;

Использование для приготовления пресс-массы графитового порошка фракции 5-20 мкм в смеси с техническим углеродом, в том числе наноразмерным, создает предпосылки для получения (после обжига) материала заготовки (углеродной основы для силицирования) тонкопористой структуры.

Использование для приготовления пресс-массы полисилоксанового или полисилазанового связующего в совокупности с обжигом сформованной заготовки соответственно при 1000-1200°С в вакууме (или при атмосферном давлении) и при 1500-1550°С и давлении в реакторе не более 36 мм рт.ст. позволяет получить материал заготовки (углеродной основы для силицирования) не только тонкопористой структуры (предпосылки для получения которого созданы вышерассмотренным признаком), но и преимущественно с открытой пористостью.

Кроме того, это позволяет перевести технический углерод, прежде всего наноразмерный, в карбид кремния, а на частицах графита фракции 5-20 мкм - сформировать карбидокремниевое покрытие. Обусловлено это тем, что при заявляемых технических параметрах обжига заготовки на основе полисилоксанового связующего образуется SiC по реакциям:

что можно выразить суммарной реакцией

что можно выразить суммарной реакцией

Образование SiC по реакции (3) сопровождается усадкой полимерной матрицы и выделением СО, в результате чего в материале формируется открытая пористость.

При температуре ниже 1000°С процесс образования SiC не завершается.

Проведение обжига при температуре более 1200°С приводит к необоснованному усложнению способа, т.к. при 1200°С процесс образования SiC уже завершается.

При заявляемых технологических параметрах обжига заготовки на основе полисилазанового связующего происходит следующее. Продуктом пиролиза полисилазана в присутствии углерода является карбид кремния. Процесс идет постадийно, а именно: вначале при пиролизе полисилазана образуется карбонитрид кремния (Si3-xCx+yN4), разлагающийся при температуре 1440°С по реакции:

Образующийся при этом нитрид кремния (Si3N4) при температуре 1500-1550°С в вакууме, как установлено нами экспериментально, восстанавливается углеродом по реакции:

Образование SiC из полисилазана сопровождается усадкой полимерной матрицы и выделением летучих, к которым добавляется еще выделение азота по реакции (5). В результате формируется материал с высокой открытой пористостью.

При повышении давления в реакторе температура восстановления нитрида кремния углеродом смещается в область более высоких температур. Так, при атмосферном давлении восстановление нитрида кремния углеродом протекает уже при температурах более 1600°С.

Это приводит к необоснованному усложнению процесса обжига.

Рассмотренные выше признаки, если взять их в совокупности, позволяют получить углеродную основу для силицирования с ультратонкой пористой структурой (при ее высокой открытой пористости). Еще одним отличительным признаком структуры является то, что она образована ультрадисперсным карбидом кремния, находящимся в более крупных порах, образованных в свою очередь частицами графита фракции 5-20 мкм, имеющих карбидокремниевое покрытие. Тем самым создаются условия для ограничения количества входящего в каждую отдельную пору кремния и введения его в поры по механизму капиллярной конденсации его паров. Создаются также условия для облегчения процедуры заполнения кремнием ультратонких пор, т.к. они образованы и устланы карбидом кремния, что позволяет исключить быстрое протекание реакции между кремнием и углеродом в форме графита, следствием чего может быть частичная блокировка устьев транспортных пор, а также прерывание процесса конденсации паров кремния из-за локального повышения температуры заготовки.

Кроме того, создаются условия для использования во фракции с размером частиц 5-20 мкм графита как с низкой, так и с высокой химической активностью к кремнию, т.к. при реакции их с SiO2 или Si3N4 на них образуется карбидокремниевое покрытие.

Проведение силицирования паро-жидкофазным методом при массопереносе кремния в поры материала по механизму капиллярной конденсации его паров в интервале 1300-1500°С при давлении в реакторе не более 36 мм рт.ст. позволяет заполнить кремнием даже ультратонкие поры (размером менее 3-5 мкм), чему способствует также то, что поры устланы карбидом кремния.

При температуре ниже 1300°С возникает вероятность образования на поверхности заготовки твердого конденсата паров кремния, расплав которого не проникает в поры размером менее 3-5 мкм. Осуществление массопереноса кремния в поры материала при температуре выше 1500°С, приводит к необоснованному усложнению способа. К тому же температура приближается к температуре выдержки 1550-1600°С. Массоперенос кремния в поры материала по механизму капиллярной конденсации его паров при давлении в реакторе более 36 мм рт.ст. не возможен по причине существенного снижения скорости испарения кремния.

Проведение выдержки заготовки при температуре 1550-1600°С в течение 1-2-х часов позволяет завершить карбидизацию наиболее мелких частиц графита, которые не до конца карбидизовались при их химической реакции с SiO2 или Si3N4, и создать лишь оболочку из карбида кремния на поверхности более крупных частиц графита, на которых ранее было сформировано тонкое карбидокремниевое покрытие.

При температуре ниже 1550°С и времени выдержки менее 1 часа частицы графита фракции 5-20 мкм, имеющие после взаимодействия с SiO2 или Si3M4 карбидокремниевое покрытие, в недостаточной степени карбидизуются с поверхности, вследствие чего уменьшается спекаемость материала, а, значит, его механическая прочность. Кроме того, увеличивается содержание в нем свободного кремния.

При температуре выше 1600°С, времени выдержки более 2-х часов частицы графита фракции 5-20 мкм, не смотря на наличие на них карбидокремниевого покрытия, карбидизуются с поверхности на значительную глубину, вплоть до полной карбидизации, следствием чего является существенное снижение содержания графита и возрастание неравномерности его распределения в ультрамелкозернистомсилицированном графите.

Кроме того, проведение выдержки при температуре выше 1600°С приводит к необоснованному усложнению способа.

Проведение охлаждения заготовки (после выдержки ее при 1500-1600°С) в парах кремния в отсутствие разницы между температурой паров кремния и заготовкой позволяет, с одной стороны, заполнить открытые поры материала (полученного после указанной выдержки) свободным кремнием и тем самым уменьшить его проницаемость, с другой стороны, позволяет свести к минимуму образование наплывов конденсата паров кремния на поверхности заготовки.

Проведение (в предпочтительном варианте выполнения способа) обжига заготовки и ее силицирования в едином технологическом процессе позволяет упростить способ. При этом проведение обжига заготовки на основе полисилоксанового связующего при атмосферном давлении (при 1000-1200°С) с последующим нагревом до 1300°С позволяет сохранить массоперенос паров кремния к силицируемой заготовке в интервале 1300-1500°С. В противном случае (т.е. при высокой скорости диффузии СО в вакууме) происходит частичная карбидизация частиц кремния, загруженных в тигли, и, как следствие,- блокирование паров кремния в капсулах из SiC, в результате чего становится невозможным массоперенос кремния к заготовке в интервале 1300-1500°С.

Проведение перед осуществлением массопереноса кремния в поры материала заготовки (при обжиге заготовки на основе полисилазанового связующего и силицирования в едином технологическом процессе) нагрева ее до 1500-1550°С и промежуточного охлаждения до 1300°С при температуре, превышающей температуру паров кремния, позволяет сохранить начало массопереноса кремния в поры материала с 1300°С, а не с более высоких температур, и тем самым обеспечить заполнение пор кремнием, начиная с наиболее мелких.

Способ осуществляют следующим образом.

На основе графитового порошка и полимерного связующего приготавливают пресс-массу. При этом для ее приготовления используют графитовый порошок фракции 5-20 мкм в смеси с техническим углеродом, в том числе наноразмерным и полисилоксановое или полисилазановое связующее.

Затем из пресс-массы формуют заготовку путем прессования и полимеризации связующего. После этого производят обжиг полученной заготовки. При этом обжиг заготовки на основе полисилоксанового связующего проводят при 1000-1200°С в вакууме или при атмосферном давлении в среде аргона, а обжиг заготовки на основеполисилазанового связующего - при 1500-1550°С и давлении в реакторе не более 36 мм рт.ст.

Полученную после обжига заготовку силицируют паро-жидкофазным методом при массопереносе кремния в поры материала заготовки по механизму капиллярной конденсации его паров при нагреве с 1300 до 1550°С с последующей выдержкой при температуре 1550-1600°С в течение 1-2-х часов и охлаждением в парах кремния.

В предпочтительном варианте выполнения способа обжиг заготовки и ее силицирование проводят в едином технологическом процессе.

При этом обжиг заготовки на основе полисилаксанового связующего проводят при атмосферном давлении с последующим нагревом до 1300°С.

При этом перед осуществлением массопереноса кремния в поры материала заготовки на основе полисилазанового связующего производят нагрев до 1500-1550°С и промежуточное охлаждение до 1300°С при температуре, превышающей температуру паров кремния.

Ниже приведены примеры конкретного выполнения способа.

Во всех примерах изготавливаемое изделие представляло собой кольцо ∅100×∅80×h 20 мм.

Пример 1

Пресс-массу приготовили на основе смеси графитового порошка фракции 5-20 мкм с техническим углеродом (сажей) марки П-514 в виде гранул размером 1-5 мкм, состоящих из частиц размером ~ 50 нм.

Содержание технического углерода составило 15% от объема частиц графитового порошка фракции 5-20 мкм.

В качестве полимерного связующего использовали раствор кремнийорганического лака марки КО-916 (относящегося к типу силоксановых связующих) в толуоле условной вязкости 20 секунд.

Пресс-массу приготовили путем перемешивания смеси указанных порошков и связующего в лопастном смесителе.

Затем полученную массу выгрузили и подсушили на воздухе в поддонах для уменьшения в ней содержания растворителя. Подсушенную массу продавили через сито с размером ячеек 3×3 мм с тем, чтобы получить на ее основе гранулы. Расчетное количество гранул загрузили в пресс-форму. Формование заготовки произвели под давлением 20 МПа при конечной температуре 160°С. Таким образом, формование заготовки осуществлялось так называемым полусухим методом.

Затем произвели обжиг отформованной заготовки путем ее термообработки при атмосферном давлении в среде аргона при температуре 1200°С.

Полученную заготовку силицировали паро-жидкофазным методом при массопереносе кремния в поры материала по механизму капиллярной конденсации его паров (осуществляемой при нагреве с 1300 до 1500°С при давлении в реакторе не более 36 мм рт.ст.) с последующей выдержкой при температуре 1550-1600°С в течение 1 часа, после чего произвели охлаждение в парах кремния. При этом для протекания процесса капиллярной конденсации паров кремния нагрев заготовки с 1300 до 1500°С производили при температуре паров кремния, превышающей температуру заготовки соответственно на 120-30 градусов.

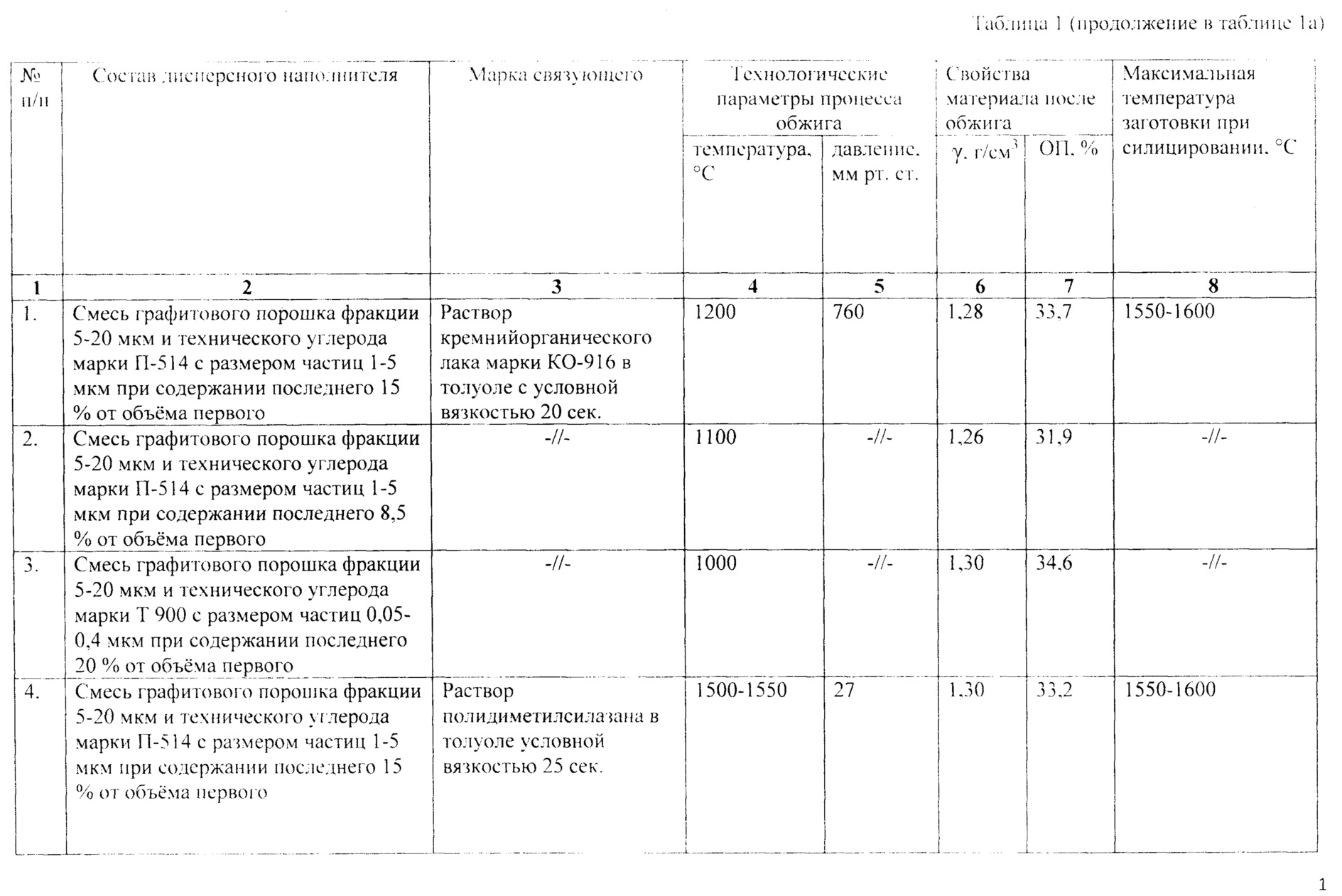

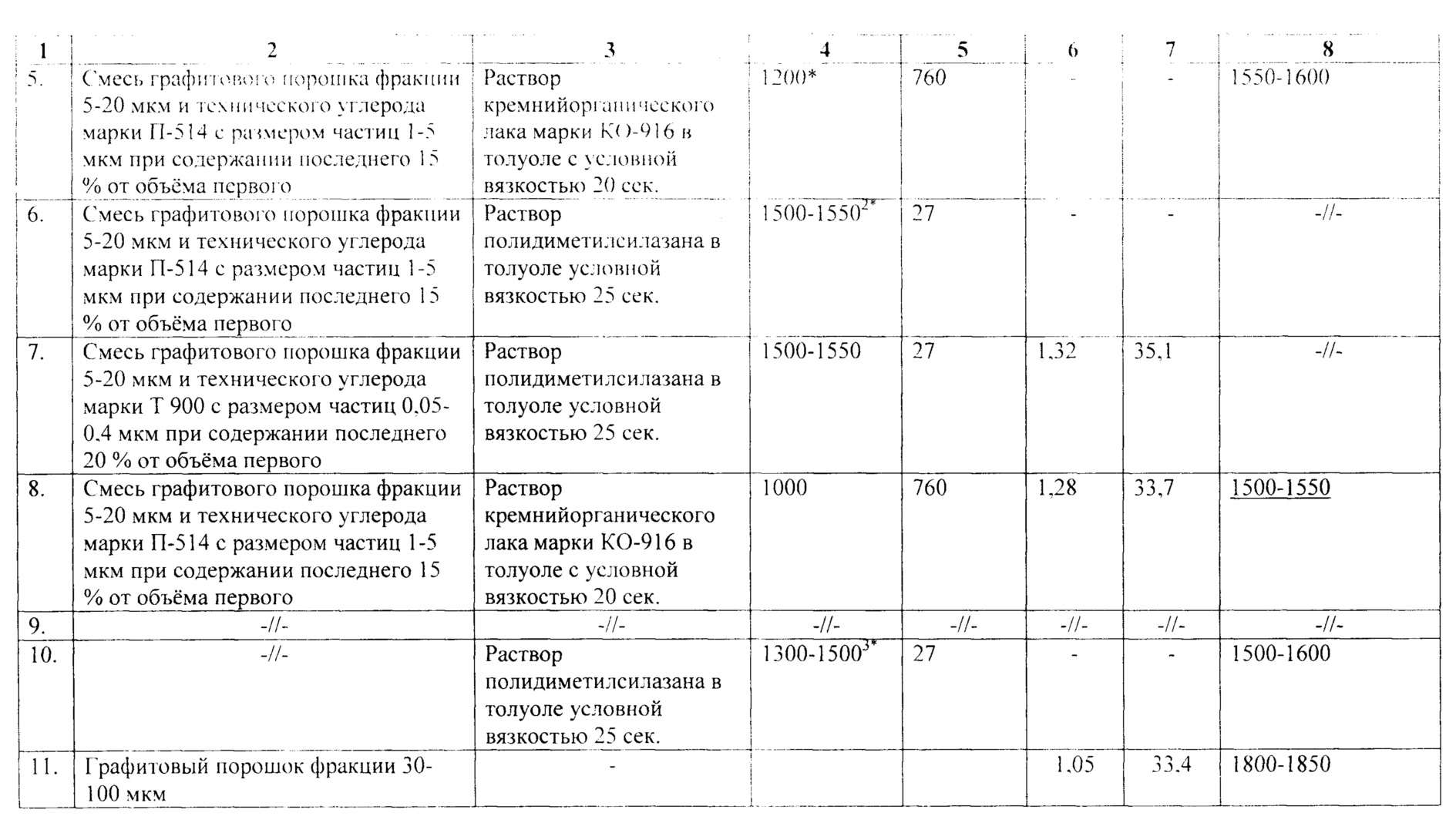

Свойства полученного при этом силицированного графита приведены в таблице.

Пример 2

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что содержание технического углерода составило 8,5% от объема частицам графитового порошка фракции 5-20 мкм, а обжиг заготовки провели при 1100°С.

Свойства полученного при этом силицированного графита приведены в таблице.

Пример 3

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что для приготовления пресс-массы использовали технический углерод марки Т-900 с размером частиц 50-400 нм (0,05÷0,4 мкм), а обжиг заготовки провели при 1000°С.

Свойства полученного при этом силицированного графита приведены в таблице.

Пример 4

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что при приготовлении пресс-композиции в качестве полимерного связующего использовали раствор полидиметилсилазана в толуоле условной вязкостью 25 секунд, полимеризацию полимера произвели при 250°С, а обжиг - при 1500-1550°С и давлении в реакторе 27 мм рт.ст.

Свойства полученного при этом материала приведены в таблице.

Пример 5

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что обжиг заготовки и ее силицирование провели в едином технологическом процессе, для чего обжиг провели в оснастке для силицирования. При этом обжиг заготовки провели при атмосферном давлении в среде аргона при 1000°С, после чего для реализации в ней процесса капиллярной конденсации паров кремния (в процессе силицирования) продолжили ее нагрев до температуры 1300°С, по достижении которой создали в реакторе давление 27 мм рт.ст.

Свойства полученного при этом силицированного графита приведены в таблице.

Пример 6

Изделие изготавливали аналогично примеру 4 с тем существенным отличием, что обжиг заготовки и ее силицирование провели в едином технологическом процессе, для чего обжиг провели в оснастке для силицирования. Обжиг заготовки провели при 1500-1550°С и давлении в реакторе 27 мм рт.ст. При этом нагрев заготовки до указанной температуры провели при температуре, превышающей температуру паров кремния (тигля с кремнием). После этого (перед реализацией массопереноса кремния в поры материала заготовки) произвели промежуточное охлаждение до 1300°С, осуществляемое при температуре заготовки, превышающей температуру паров кремния (тигля с кремнием).

Свойства полученного при этом силицированного графита приведены в таблице.

Остальные примеры 7-10 конкретного выполнения способа, включая вышерассмотренные (1-6), с указанием свойств получаемого при этом силицированного графита приведены в таблице, где примеры 1-7 соответствуют заявляемому способу, а примеры 8-10 - с отклонением от него.

Здесь же приведены свойства силицированного графита, полученного в соответствии со способом-прототипом (пример 11).

Из анализа данных таблицы следует:

1. Изготовление деталей из ультрамелкозернистого силицированного графита заявляемым способом (примеры 1-7) позволяет получить его с существенно меньшим содержанием в нем свободного кремния и с более высокими прочностными характеристиками, чем в мелкозернистом силицированном трафите, полученном в соответствии со способом-прототипом (пример 11);

2. Осуществление способа в соответствии с предпочтительными вариантами выполнения способа (позволяющими его упростить) позволяет получить ультрамелкозернистный графит не хуже, чем по основному варианту способа (сравни между собой пример 1 с примером 5, а пример 4 - с примером 6);

3. При несоблюдении условий проведения совмещенного режима обжига и силицирования невозможно получить качественное изделие (пример 10);

4. Проведение изотермической выдержки при температуре ниже 1550°С (пример 8) приводит к увеличению в силицированном графите свободного кремния и графита, а самое главное - к снижению прочностных характеристик материала, что связано, видимо, с недостаточной спекаемостью между собой компонентов материала;

5. Проведение изотермической выдержки при температуре выше 1600°С (пример 9) приводит к существенному снижению графита в силицированном графите, следствием же этого, как известно, является снижение его фрикционных характеристик.