Результат интеллектуальной деятельности: МОДУЛЬНЫЕ СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И СИСТЕМА ПОВЫШЕНИЯ КАЧЕСТВА ГОРЮЧЕГО СЛАНЦА КАМЕННОУГОЛЬНЫХ ПЛАСТОВ ВЫСОКОЙ ПЛОТНОСТИ

Вид РИД

Изобретение

P35447082RU

МОДУЛЬНЫЕ СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И СИСТЕМА ПОВЫШЕНИЯ КАЧЕСТВА ГОРЮЧЕГО СЛАНЦА КАМЕННОУГОЛЬНЫХ ПЛАСТОВ ВЫСОКОЙ ПЛОТНОСТИ

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу повышения качества и системе повышения качества горючего сланца и, в частности, к модульным способу повышения качества и системе повышения качества горючего сланца каменноугольных пластов высокой плотности.

Описание уровня техники

В условиях непрерывного роста потребностей в энергии и все большей нехватки традиционных источников энергии традиционные источники энергии, представленные углем и нефтью, постепенно перестают удовлетворять потребности производства и развития. Как нетрадиционный источник энергии, горючий сланец привлек большое внимание ввиду его богатых запасов и уникальных физико-химических свойств. Горючий сланец, известный также как нефтеобразующий сланец, представляет собой мелкозернистую осадочную породу, богатую органическим веществом (керогеном), демонстрирует сланцеватую структуру и имеет содержание нефти от 3,5 % до 30 %, высокое содержание золы (> 40 %), выделение тепла, составляющее обычно ≥ 4,19 кДж/кг−1, и не имеет определенной молекулярной формулы. Общее содержание органического вещества в горючем сланце составляет обычно менее 35 % от общей массы, и такое органическое вещество заполняет костяк неорганического минерала, состоит, главным образом, из керогена и битума и представляет собой органический полимер с высокой молекулярной массой. Запасы горючего сланца в США составляют приблизительно 300 миллиардов тонн, что составляет 60 % от общего количества запасов в мире, и запасы горючего сланца в Китае составляют приблизительно 719,9 миллиардов тонн, и по этому показателю он занимает второе место.

При традиционном способе использования горючего сланца добытый горючий сланец непосредственно пиролизуют и перегоняют без предварительной обработки. Недостаток этого способа использования заключается в том, что при пиролизе и перегонке образуется больше золы, так что содержание нефти снижается, и реактору наносится определенное повреждение.

В настоящее время известно мало исследований, посвященных способу повышения качества для предварительной обработки горючего сланца. Для обычного способа промывки водой могут потребоваться последующие процессы, такие как сушка и дегидратация, которые не только отнимают много времени, но и дополнительно повышают расходы на обработку. Кроме того, следует учитывать фактор нехватки водных ресурсов. Таким образом, существует настоятельная необходимость в способе повышение качества горючего сланца каменноугольных пластов в безводном состоянии.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является предоставление модульных способа и устройства повышения качества горючего сланца каменноугольных пластов высокой плотности с краткостью и ясностью технического решения и простотой последовательности операций, чтобы повысить содержание нефти в концентрате горючего сланца, уменьшить загрязнение окружающей среды и повысить эффективность использования.

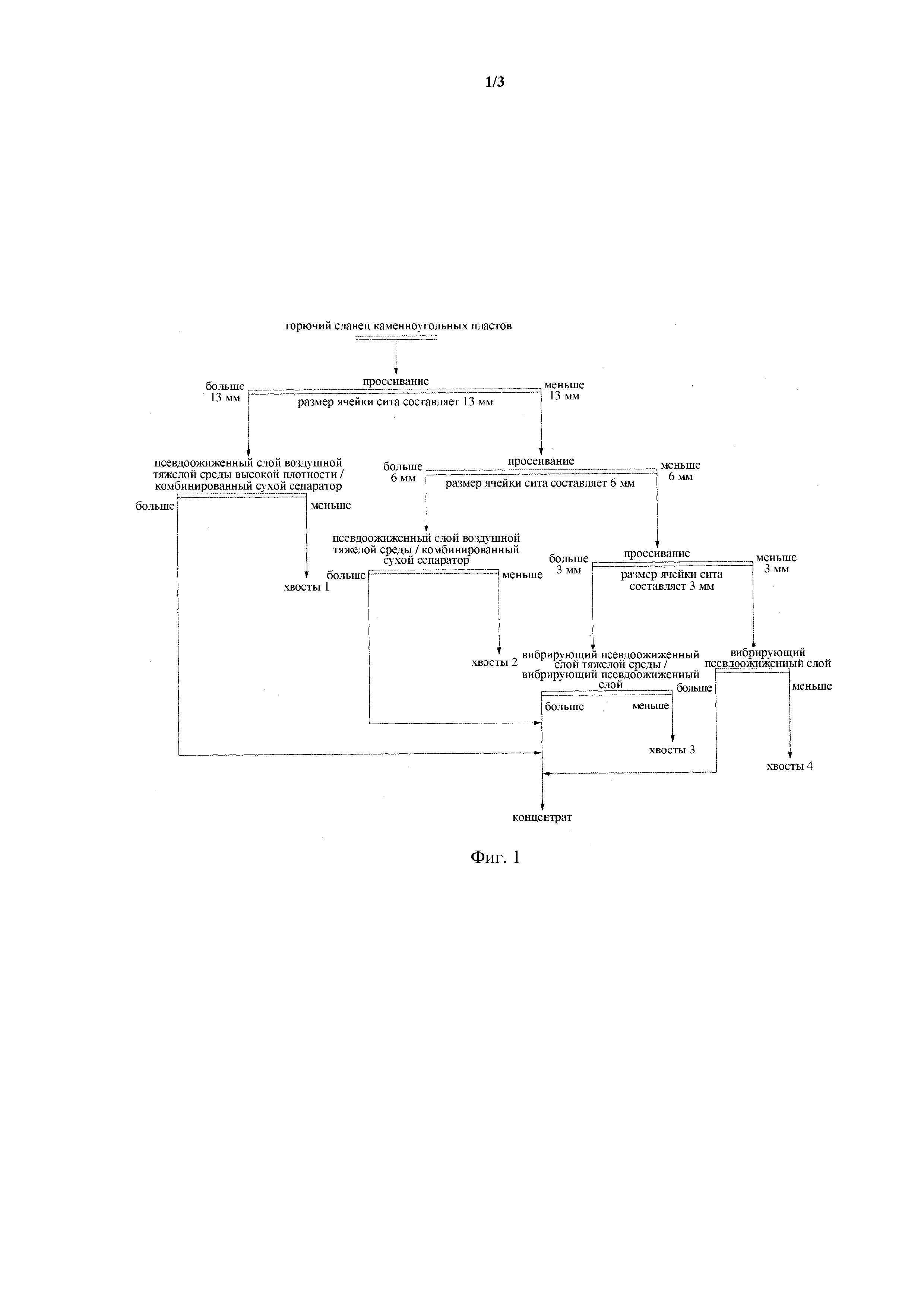

Цель настоящего изобретения достигается благодаря способу повышения качества горючего сланца, включающему следующие этапы: этап сепарации, обеспечивающий размер частиц, составляющий более 13 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 13 мм и не менее 6 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 6 мм и не менее 3 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 3 мм, и этап регенерации и возврата среды; причем

этап сепарации, обеспечивающий размер частиц, составляющий более 13 мм, включает просеивание сырья с помощью сита с размером ячейки сита, составляющим 13 мм, для получения материала с размером частиц, составляющим более 13 мм, и выполнение сепарации в отношении материала с помощью псевдоожиженного слоя воздушной тяжелой среды высокой плотности или комбинированного сухого сепаратора в зависимости от содержания влаги материала, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 13 мм и не менее 6 мм, включает просеивание материала с размером частиц, составляющим не более 13 мм, с помощью сита с размером ячейки сита, составляющим 6 мм, для получения материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, и выполнение сепарации в отношении материала с помощью псевдоожиженного слоя воздушной тяжелой среды высокой плотности или комбинированного сухого сепаратора в зависимости от содержания влаги материала, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 6 мм и не менее 3 мм, включает просеивание материала с размером частиц, составляющим не более 6 мм, полученного из сырья, с помощью сита с размером ячейки сита, составляющим 3 мм, для получения материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, и выполнение сепарации в отношении материала с помощью вибрирующего псевдоожиженного слоя тяжелой среды или вибрирующего псевдоожиженного слоя в зависимости от содержания влаги материала, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 3 мм, включает просеивание материала с размером частиц, составляющим не более 6 мм, полученного из сырья, с помощью сита с размером ячейки сита, составляющим 3 мм, для получения материала с размером частиц, составляющим не более 3 мм, и выполнение сепарации в отношении материала с помощью вибрирующего псевдоожиженного слоя, чтобы выполнить требования, предъявляемые к продукту; и

этап возврата среды включает выполнение сепарации в отношении сепарированного продукта из псевдоожиженного слоя воздушной тяжелой среды высокой плотности и вибрирующего псевдоожиженного слоя тяжелой среды с помощью сухого магнитного сепаратора для получения среды, переносимой с продуктом, так что происходит регенерация и возврат среды.

Предпочтительно после просеивания с помощью сита с размером ячейки сита, составляющим 13 мм, если материал с размером частиц, составляющим более 13 мм, имеет влажность, составляющую более 10 %, материал посредством ленты и питателя транспортируют в комбинированный сухой сепаратор для сепарации; и, если материал с размером частиц, составляющим более 13 мм, имеет влажность, составляющую менее 10 %, материал посредством ленты и питателя транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу.

Предпочтительно после просеивания материала с размером частиц, составляющим не более 13 мм, с помощью сита с размером ячейки сита, составляющим 6 мм, если материал с размером частиц, составляющим не более 13 мм и не менее 6 мм, имеет влажность, составляющую более 10 %, материал посредством ленты и питателя транспортируют в комбинированный сухой сепаратор для сепарации; и, если материал с размером частиц, составляющим не более 13 мм и не менее 6 мм, имеет влажность, составляющую менее 10 %, материал посредством ленты и питателя транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу.

Предпочтительно после просеивания материала с размером частиц, составляющим не более 6 мм, с помощью сита с размером ячейки сита, составляющим 3 мм, если материал с размером частиц, составляющим не более 6 мм и не менее 3 мм, имеет влажность, составляющую более 10 %, материал посредством ленты и питателя транспортируют в вибрирующий псевдоожиженный слой для сепарации; и, если материал с размером частиц, составляющим не более 6 мм и не менее 3 мм, имеет влажность, составляющую менее 10 %, материал посредством ленты и питателя транспортируют в вибрирующий псевдоожиженный слой тяжелой среды для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу.

Предпочтительно после просеивания материала с размером частиц, составляющим не более 6 мм, с помощью сита с размером ячейки сита, составляющим 3 мм, материал с размером частиц, составляющим не более 3 мм, транспортируют в вибрирующий псевдоожиженный слой для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу.

Выход сепарированного продукта для псевдоожиженного слоя воздушной тяжелой среды высокой плотности регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, состава твердых частиц среды и пористости воздухораспределительной пластины; причем для сепарации материала с размером частиц, составляющим более 13 мм, рабочие условия псевдоожиженного слоя воздушной тяжелой среды высокой плотности являются следующими: скорость воздушного потока составляет 1,5–1,95 м/с, время сепарации составляет 200–300 с, высота слоя составляет 100–300 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 70–90 %, и пористость воздухораспределительной пластины составляет 30–50 %; и для сепарации материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, рабочие условия псевдоожиженного слоя воздушной тяжелой среды высокой плотности являются следующими: скорость воздушного потока составляет 1,25–1,75 м/с, время сепарации составляет 200–300 с, высота слоя составляет 80–250 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 50–70 %, и пористость воздухораспределительной пластины составляет 25–45 %.

Выход сепарированного продукта для комбинированного сухого сепаратора регулируют путем регулирования скорости воздушного потока, времени сепарации, пористости воздухораспределительной пластины, интенсивности вибрации и угла наклона слоя; причем для сепарации материала с размером частиц, составляющим более 13 мм, рабочие условия комбинированного сухого сепаратора являются следующими: скорость воздушного потока составляет 1,05–1,55 м/с, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 30–50 %, интенсивность вибрации составляет 2,3–8,4, и угол наклона слоя составляет 2–4°; и для сепарации материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, рабочие условия комбинированного сухого сепаратора являются следующими: скорость воздушного потока составляет 1,25–1,45 м/с, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 30–50 %, интенсивность вибрации составляет 2,2–8,0, и угол наклона слоя составляет 1–3°.

Выход сепарированного продукта для вибрирующего псевдоожиженного слоя тяжелой среды регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, состава твердых частиц среды, пористости воздухораспределительной пластины и интенсивности вибрации; причем для сепарации материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, рабочие условия вибрирующего псевдоожиженного слоя тяжелой среды являются следующими: скорость воздушного потока составляет 1,15–1,65 м/с, высота слоя составляет 80–200 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 40–60 %, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–6,50.

Выход сепарированного продукта для вибрирующего псевдоожиженного слоя регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, пористости воздухораспределительной пластины и интенсивности вибрации; причем для сепарации материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, рабочие условия вибрирующего псевдоожиженного слоя являются следующими: скорость воздушного потока составляет 1,15–2,15 м/с, высота слоя составляет 80–200 мм, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–6,54; и для сепарации материала с размером частиц, составляющим не более 3 мм, рабочие условия вибрирующего псевдоожиженного слоя являются следующими: скорость воздушного потока составляет 1,15–1,85 м/с, высота слоя составляет 80–200 мм, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–5,82.

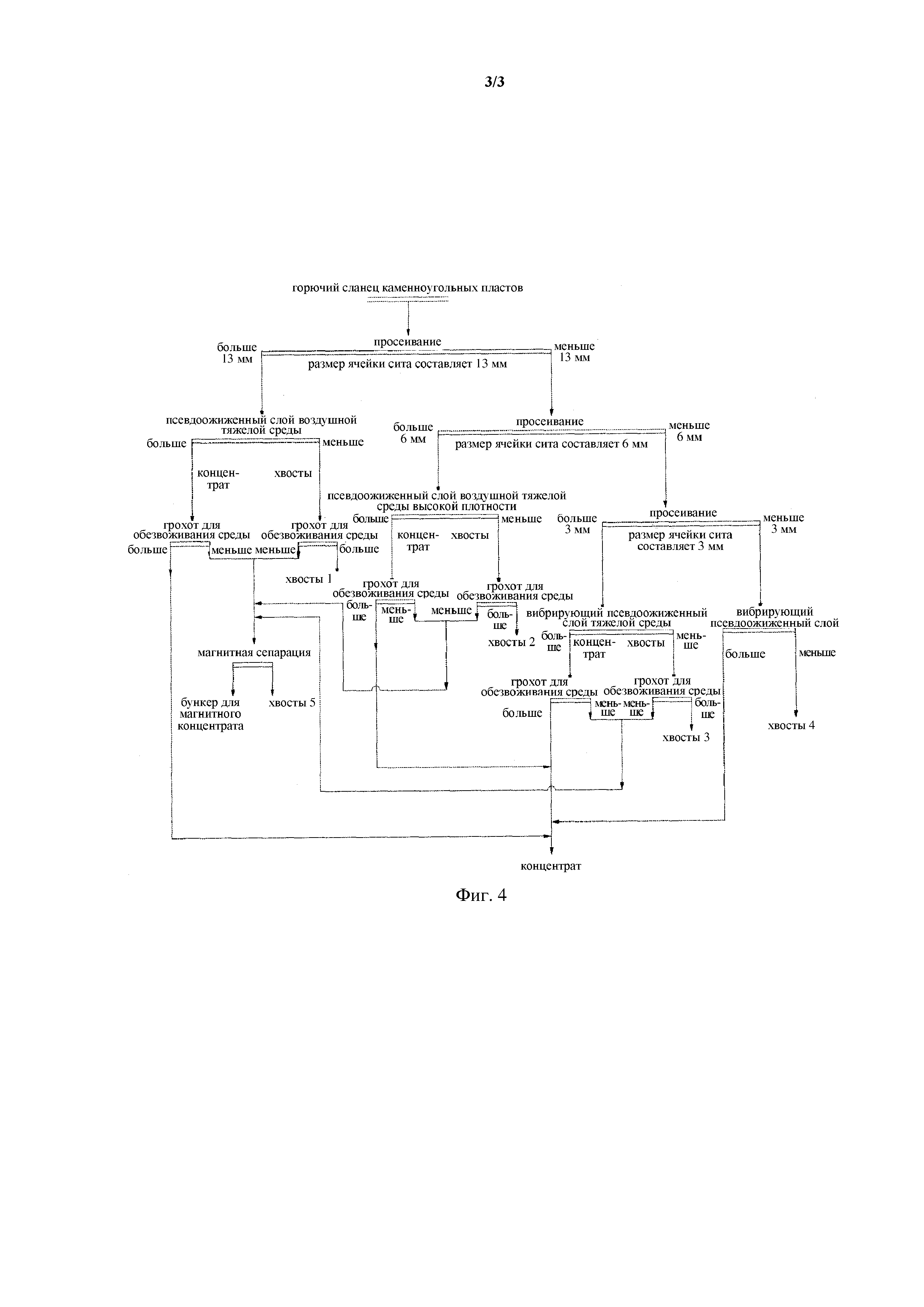

Модульная система повышения качества горючего сланца каменноугольных пластов высокой плотности содержит воздушный резервуар, фильтр, воздуходувку Рутса, резервуар высокого давления, манометр, ротаметр, питатель, просеивающее устройство, ленту, сухой магнитный сепаратор, псевдоожиженный слой тяжелой среды высокой плотности, псевдоожиженный слой воздушной тяжелой среды, комбинированный сухой сепаратор, вибрирующий псевдоожиженный слой тяжелой среды, вибрирующий псевдоожиженный слой и сухой магнитный сепаратор; причем воздушный резервуар соединен с входным концом воздуходувки Рутса через фильтр, и выходной конец воздуходувки Рутса последовательно соединен с резервуаром высокого давления, ротаметром, просеивающим устройством и питателем; манометр соединен с резервуаром высокого давления; горючий сланец каменноугольных пластов сортируют по размеру его частиц через просеивающее устройство и транспортируют на ленту через питатель, выходной конец ленты соединен с четырьмя каналами сепарации соответственно: псевдоожиженным слоем тяжелой среды высокой плотности или комбинированным сухим сепаратором, псевдоожиженным слоем воздушной тяжелой среды или комбинированным сухим сепаратором, вибрирующим псевдоожиженным слоем тяжелой среды или вибрирующим псевдоожиженным слоем и вибрирующим псевдоожиженным слоем, и сухой магнитный сепаратор подсоединен ниже по потоку относительно псевдоожиженного слоя тяжелой среды высокой плотности или комбинированного сухого сепаратора, псевдоожиженного слоя воздушной тяжелой среды или комбинированного сухого сепаратора, вибрирующего псевдоожиженного слоя тяжелой среды или вибрирующего псевдоожиженного слоя соответственно; горючий сланец каменноугольных пластов транспортируют в разные сепараторы для сепарации в соответствии с его классом крупности; в зависимости от содержания влаги горючего сланца каменноугольных пластов каждого класса крупности материал с размером частиц, составляющим более 13 мм, транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности или комбинированный сухой сепаратор для сепарации, материал с размером частиц, составляющим не более 13 мм и не менее 6 мм, транспортируют в псевдоожиженный слой воздушной тяжелой среды или комбинированный сухой сепаратор для сепарации, материал с размером частиц, составляющим не более 6 мм и не менее 3 мм, транспортируют в вибрирующий псевдоожиженный слой тяжелой среды или вибрирующий псевдоожиженный слой для сепарации, и материал с размером частиц, составляющим не более 3 мм, транспортируют в вибрирующий псевдоожиженный слой для сепарации, и во время сепарации сухой магнитный сепаратор регенерирует среду.

Положительный эффект: при вышеописанном решении воздух, проходящий через воздушный фильтр, посылается в воздуходувку Рутса и в резервуар высокого давления, причем давление резервуара высокого давления регулируют с помощью манометра, а скорость потока регулируют с помощью ротаметра. Горючий сланец каменноугольных пластов сортируют по размеру его частиц через просеивающее устройство и транспортируют на ленту через питатель и в разные сепараторы в зависимости от размеров частиц. В зависимости от разной влажности размерных фракций материал с размером частиц, составляющим более 13 мм, транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности или комбинированный сухой сепаратор для сепарации, материал с размером частиц, составляющим не более 13 мм и не менее 6 мм, транспортируют в псевдоожиженный слой воздушной тяжелой среды или комбинированный сухой сепаратор для сепарации, материал с размером частиц, составляющим не более 6 мм и не менее 3 мм, транспортируют в вибрирующий псевдоожиженный слой тяжелой среды или вибрирующий псевдоожиженный слой для сепарации, и материал с размером частиц, составляющим не более 3 мм, транспортируют в вибрирующий псевдоожиженный слой для сепарации. Во время сепарации сухой магнитный сепаратор регенерирует среду. В отличие от непосредственной переработки без сепарации в известном уровне техники, горючий сланец подвергают предварительной концентрации, таким образом снижая издержки на переработку. Кроме того, применение сухого способа при переработке позволяет избежать диссоциации горючего сланца в воде и потери полезных материалов, а уменьшение использования водных ресурсов позволяет избежать последующих обработок и вторичного загрязнения окружающей среды, таким образом повышая эффективность использования горючего сланца.

Преимущества: благодаря краткости и ясности технического решения и простоте последовательности операций способ согласно настоящему изобретению позволяет добиться эффективной сепарации горючего сланца каменноугольных пластов и имеет большое значение для разработки и использования запасов горючего сланца каменноугольных пластов в Китае.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг. 1 представляет собой схему последовательности операций способа согласно настоящему изобретению.

Фиг. 2 представляет собой схему, на которой показана система повышения качества согласно настоящему изобретению.

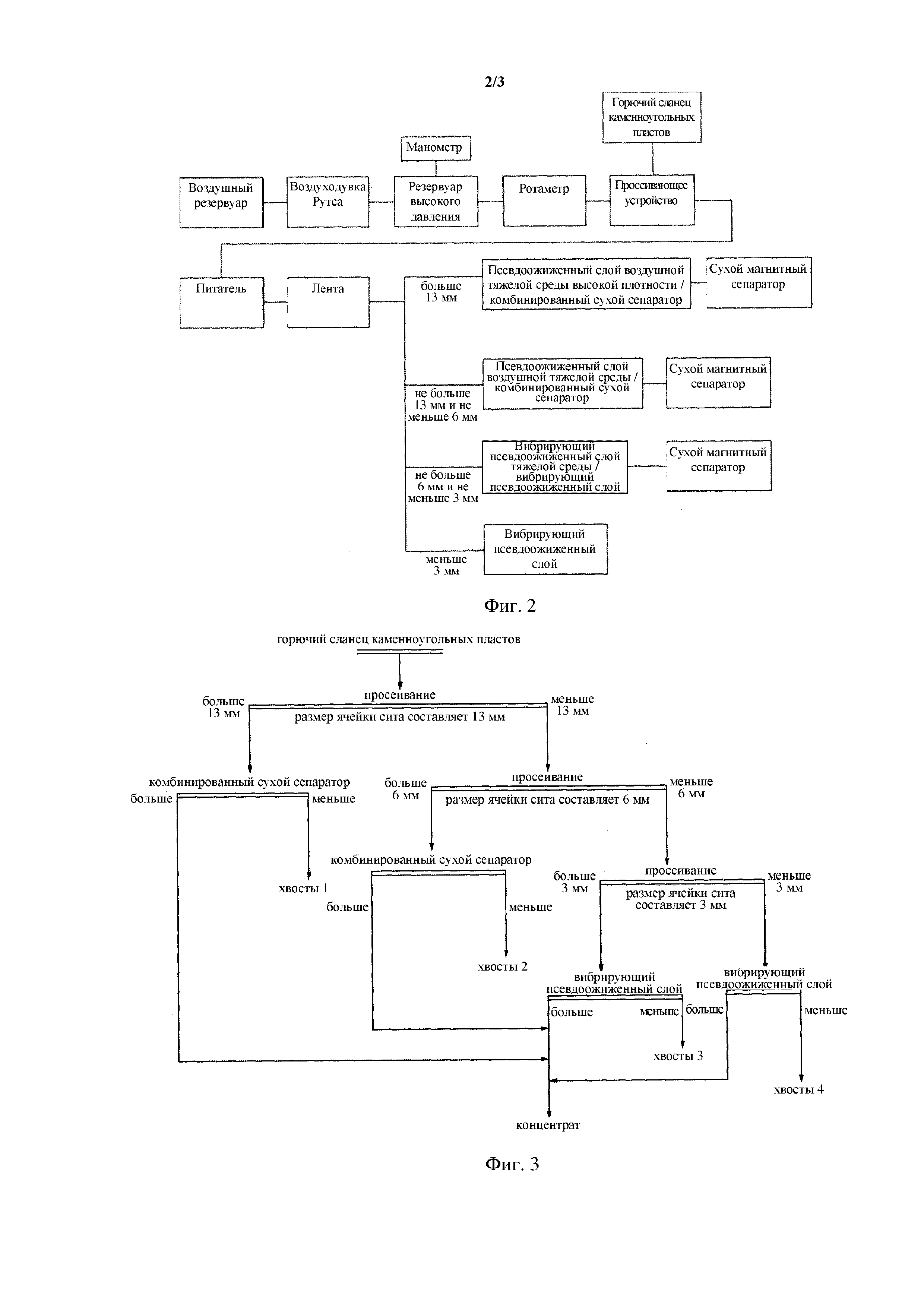

Фиг. 3 представляет собой схему последовательности операций реализации способа согласно настоящему изобретению в случае, если горючий сланец имеет влажность, составляющую менее 10 %.

Фиг. 4 представляет собой схему последовательности операций реализации способа согласно настоящему изобретению в случае, если горючий сланец имеет влажность, составляющую более 10 %.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ повышения качества горючего сланца включает следующие этапы: этап сепарации, обеспечивающий размер частиц, составляющий более 13 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 13 мм и не менее 6 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 6 мм и не менее 3 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 3 мм, и этап регенерации и возврата среды; причем

этап сепарации, обеспечивающий размер частиц, составляющий более 13 мм, включает просеивание сырья с помощью сита с размером ячейки сита, составляющим 13 мм, для получения материала с размером частиц, составляющим более 13 мм, и выполнение сепарации в отношении материала с помощью псевдоожиженного слоя воздушной тяжелой среды высокой плотности или комбинированного сухого сепаратора в зависимости от содержания влаги материала, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 13 мм и не менее 6 мм, включает просеивание материала с размером частиц, составляющим не более 13 мм, с помощью сита с размером ячейки сита, составляющим 6 мм, для получения материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, и выполнение сепарации в отношении материала с помощью псевдоожиженного слоя воздушной тяжелой среды высокой плотности или комбинированного сухого сепаратора в зависимости от содержания влаги материала, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 6 мм и не менее 3 мм, включает просеивание материала с размером частиц, составляющим не более 6 мм, полученного из сырья, с помощью сита с размером ячейки сита, составляющим 3 мм, для получения материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, и выполнение сепарации в отношении материала с помощью вибрирующего псевдоожиженного слоя тяжелой среды или вибрирующего псевдоожиженного слоя в зависимости от содержания влаги материала, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 3 мм, включает просеивание материала с размером частиц, составляющим не более 6 мм, полученного из сырья, с помощью сита с размером ячейки сита, составляющим 3 мм, для получения материала с размером частиц, составляющим не более 3 мм, и выполнение сепарации в отношении материала с помощью вибрирующего псевдоожиженного слоя, чтобы выполнить требования, предъявляемые к продукту; и

этап регенерации и возврата среды включает выполнение сепарации в отношении сепарированного продукта из псевдоожиженного слоя воздушной тяжелой среды высокой плотности и вибрирующего псевдоожиженного слоя тяжелой среды с помощью сухого магнитного сепаратора для получения среды, переносимой с продуктом, так что происходит регенерация и возврат среды.

Предпочтительно после просеивания с помощью сита с размером ячейки сита, составляющим 13 мм, если материал с размером частиц, составляющим более 13 мм, имеет влажность, составляющую более 10 %, материал посредством ленты и питателя транспортируют в комбинированный сухой сепаратор для сепарации; и, если материал с размером частиц, составляющим более 13 мм, имеет влажность, составляющую менее 10 %, материал посредством ленты и питателя транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу.

Предпочтительно после просеивания материала с размером частиц, составляющим не более 13 мм, с помощью сита с размером ячейки сита, составляющим 6 мм, если материал с размером частиц, составляющим не более 13 мм и не менее 6 мм, имеет влажность, составляющую более 10 %, материал посредством ленты и питателя транспортируют в комбинированный сухой сепаратор для сепарации; и, если материал с размером частиц, составляющим не более 13 мм и не менее 6 мм, имеет влажность, составляющую менее 10 %, материал посредством ленты и питателя транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу.

Предпочтительно после просеивания материала с размером частиц, составляющим не более 6 мм, с помощью сита с размером ячейки сита, составляющим 3 мм, если материал с размером частиц, составляющим не более 6 мм и не менее 3 мм, имеет влажность, составляющую более 10 %, материал посредством ленты и питателя транспортируют в вибрирующий псевдоожиженный слой для сепарации; и, если материал с размером частиц, составляющим не более 6 мм и не менее 3 мм, имеет влажность, составляющую менее 10 %, материал посредством ленты и питателя транспортируют в вибрирующий псевдоожиженный слой тяжелой среды для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу.

Предпочтительно после просеивания материала с размером частиц, составляющим не более 6 мм, с помощью сита с размером ячейки сита, составляющим 3 мм, материал с размером частиц, составляющим не более 3 мм, транспортируют в вибрирующий псевдоожиженный слой для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу.

Выход сепарированного продукта для псевдоожиженного слоя воздушной тяжелой среды высокой плотности регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, состава твердых частиц среды и пористости воздухораспределительной пластины; причем для сепарации материала с размером частиц, составляющим более 13 мм, рабочие условия псевдоожиженного слоя воздушной тяжелой среды высокой плотности являются следующими: скорость воздушного потока составляет 1,5–1,95 м/с, время сепарации составляет 200–300 с, высота слоя составляет 100–300 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 70–90 %, и пористость воздухораспределительной пластины составляет 30–50 %; и для сепарации материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, рабочие условия псевдоожиженного слоя воздушной тяжелой среды высокой плотности являются следующими: скорость воздушного потока составляет 1,25–1,75 м/с, время сепарации составляет 200–300 с, высота слоя составляет 80–250 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 50–70 %, и пористость воздухораспределительной пластины составляет 25–45 %.

Выход сепарированного продукта для комбинированного сухого сепаратора регулируют путем регулирования скорости воздушного потока, времени сепарации, пористости воздухораспределительной пластины, интенсивности вибрации и угла наклона слоя; причем для сепарации материала с размером частиц, составляющим более 13 мм, рабочие условия комбинированного сухого сепаратора являются следующими: скорость воздушного потока составляет 1,05–1,55 м/с, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 30–50 %, интенсивность вибрации составляет 2,3–8,4, и угол наклона слоя составляет 2–4°; и для сепарации материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, рабочие условия комбинированного сухого сепаратора являются следующими: скорость воздушного потока составляет 1,25–1,45 м/с, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 30–50 %, интенсивность вибрации составляет 2,2–8,0, и угол наклона слоя составляет 1–3°.

Выход сепарированного продукта для вибрирующего псевдоожиженного слоя тяжелой среды регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, состава твердых частиц среды, пористости воздухораспределительной пластины и интенсивности вибрации; причем для сепарации материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, рабочие условия вибрирующего псевдоожиженного слоя тяжелой среды являются следующими: скорость воздушного потока составляет 1,15–1,65 м/с, высота слоя составляет 80–200 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 40–60 %, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–6,50.

Выход сепарированного продукта для вибрирующего псевдоожиженного слоя регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, пористости воздухораспределительной пластины и интенсивности вибрации; причем для сепарации материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, рабочие условия вибрирующего псевдоожиженного слоя являются следующими: скорость воздушного потока составляет 1,15–2,15 м/с, высота слоя составляет 80–200 мм, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–6,54; и для сепарации материала с размером частиц, составляющим не более 3 мм, рабочие условия вибрирующего псевдоожиженного слоя являются следующими: скорость воздушного потока составляет 1,15–1,85 м/с, высота слоя составляет 80–200 мм, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–5,82.

Модульная система повышения качества горючего сланца каменноугольных пластов высокой плотности содержит воздушный резервуар, фильтр, воздуходувку Рутса, резервуар высокого давления, манометр, ротаметр, питатель, просеивающее устройство, ленту, сухой магнитный сепаратор, псевдоожиженный слой тяжелой среды высокой плотности, псевдоожиженный слой воздушной тяжелой среды, комбинированный сухой сепаратор, вибрирующий псевдоожиженный слой тяжелой среды, вибрирующий псевдоожиженный слой и сухой магнитный сепаратор; причем воздушный резервуар соединен с входным концом воздуходувки Рутса через фильтр, и выходной конец воздуходувки Рутса последовательно соединен с резервуаром высокого давления, ротаметром, просеивающим устройством и питателем; манометр соединен с резервуаром высокого давления; горючий сланец каменноугольных пластов сортируют по размеру его частиц через просеивающее устройство и транспортируют на ленту через питатель, выходной конец ленты соединен с четырьмя каналами сепарации соответственно: псевдоожиженным слоем тяжелой среды высокой плотности или комбинированным сухим сепаратором, псевдоожиженным слоем воздушной тяжелой среды или комбинированным сухим сепаратором, вибрирующим псевдоожиженным слоем тяжелой среды или вибрирующим псевдоожиженным слоем и вибрирующим псевдоожиженным слоем, и сухой магнитный сепаратор подсоединен ниже по потоку относительно псевдоожиженного слоя тяжелой среды высокой плотности или комбинированного сухого сепаратора, псевдоожиженного слоя воздушной тяжелой среды или комбинированного сухого сепаратора, вибрирующего псевдоожиженного слоя тяжелой среды или вибрирующего псевдоожиженного слоя соответственно; горючий сланец каменноугольных пластов транспортируют в разные сепараторы для сепарации в соответствии с его классом крупности; в зависимости от содержания влаги горючего сланца каменноугольных пластов каждого класса крупности материал с размером частиц, составляющим более 13 мм, транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности или комбинированный сухой сепаратор для сепарации, материал с размером частиц, составляющим не более 13 мм и не менее 6 мм, транспортируют в псевдоожиженный слой воздушной тяжелой среды или комбинированный сухой сепаратор для сепарации, материал с размером частиц, составляющим не более 6 мм и не менее 3 мм, транспортируют в вибрирующий псевдоожиженный слой тяжелой среды или вибрирующий псевдоожиженный слой для сепарации, и материал с размером частиц, составляющим не более 3 мм, транспортируют в вибрирующий псевдоожиженный слой для сепарации, и во время сепарации сухой магнитный сепаратор регенерирует среду.

Настоящее изобретение дополнительно описано ниже со ссылкой на прилагаемые графические материалы.

Пример 1: когда горючий сланец имеет влажность, составляющую более 10 %, при повышении качества применяют способ без добавления среды, как показано на фиг. 2.

Способ, главным образом, включает следующие этапы: этап сепарации, обеспечивающий размер частиц, составляющий более 13 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 13 мм и не менее 6 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 6 мм и не менее 3 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 3 мм, и этап регенерации и возврата среды; причем

этап сепарации, обеспечивающий размер частиц, составляющий более 13 мм, включает просеивание сырья с помощью сита с размером ячейки сита, составляющим 13 мм, для получения материала с размером частиц, составляющим более 13 мм, и выполнение сепарации в отношении материала с помощью комбинированного сухого сепаратора, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 13 мм и не менее 6 мм, включает просеивание материала с размером частиц, составляющим не более 13 мм, с помощью сита с размером ячейки сита, составляющим 6 мм, для получения материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, и выполнение сепарации в отношении материала с помощью комбинированного сухого сепаратора, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 6 мм и не менее 3 мм, включает просеивание материала с размером частиц, составляющим не более 6 мм, полученного из сырья, с помощью сита с размером ячейки сита, составляющим 3 мм, для получения материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, и выполнение сепарации в отношении материала с помощью вибрирующего псевдоожиженного слоя, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 3 мм, включает просеивание материала с размером частиц, составляющим не более 6 мм, полученного из сырья, с помощью сита с размером ячейки сита, составляющим 3 мм, для получения материала с размером частиц, составляющим не более 3 мм, и выполнение сепарации в отношении материала с помощью вибрирующего псевдоожиженного слоя, чтобы выполнить требования, предъявляемые к продукту;

после просеивания с помощью сита с размером ячейки сита, составляющим 13 мм, материал посредством ленты и питателя транспортируют в комбинированный сухой сепаратор для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу;

после просеивания материала с размером частиц, составляющим не более 13 мм, с помощью сита с размером ячейки сита, составляющим 6 мм, материал посредством ленты и питателя транспортируют в комбинированный сухой сепаратор для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу;

после просеивания материала с размером частиц, составляющим не более 6 мм, с помощью сита с размером ячейки сита, составляющим 3 мм, материал посредством ленты и питателя транспортируют в вибрирующий псевдоожиженный слой тяжелой среды для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу;

после просеивания материала с размером частиц, составляющим не более 6 мм, с помощью сита с размером ячейки сита, составляющим 3 мм, материал с размером частиц, составляющим не более 3 мм, транспортируют в вибрирующий псевдоожиженный слой для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу;

выход сепарированного продукта для комбинированного сухого сепаратора регулируют путем регулирования скорости воздушного потока, времени сепарации, пористости воздухораспределительной пластины, интенсивности вибрации и угла наклона слоя; причем для сепарации материала с размером частиц, составляющим более 13 мм, рабочие условия комбинированного сухого сепаратора являются следующими: скорость воздушного потока составляет 1,05–1,55 м/с, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 30–50 %, интенсивность вибрации составляет 2,3–8,4, и угол наклона слоя составляет 2–4°; и для сепарации материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, рабочие условия комбинированного сухого сепаратора являются следующими: скорость воздушного потока составляет 1,25–1,45 м/с, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 30–50 %, интенсивность вибрации составляет 2,2–8,0, и угол наклона слоя составляет 1–3°;

выход сепарированного продукта для вибрирующего псевдоожиженного слоя регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, пористости воздухораспределительной пластины и интенсивности вибрации; причем для сепарации материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, рабочие условия вибрирующего псевдоожиженного слоя являются следующими: скорость воздушного потока составляет 1,15–2,15 м/с, высота слоя составляет 80–200 мм, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–6,54; и для сепарации материала с размером частиц, составляющим не более 3 мм, рабочие условия вибрирующего псевдоожиженного слоя являются следующими: скорость воздушного потока составляет 1,15–1,85 м/с, высота слоя составляет 80–200 мм, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–5,82.

Пример 2: когда горючий сланец имеет влажность, составляющую менее 10 %, при повышении качества применяют способ с добавлением среды, как показано на фиг. 3.

Способ, главным образом, включает следующие этапы: этап сепарации, обеспечивающий размер частиц, составляющий более 13 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 13 мм и не менее 6 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 6 мм и не менее 3 мм, этап сепарации, обеспечивающий размер частиц, составляющий не более 3 мм, и этап регенерации и возврата среды; причем

этап сепарации, обеспечивающий размер частиц, составляющий более 13 мм, включает просеивание сырья с помощью сита с размером ячейки сита, составляющим 13 мм, для получения материала с размером частиц, составляющим более 13 мм, и выполнение сепарации в отношении материала с помощью псевдоожиженного слоя воздушной тяжелой среды высокой плотности, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 13 мм и не менее 6 мм, включает просеивание материала с размером частиц, составляющим не более 13 мм, с помощью сита с размером ячейки сита, составляющим 6 мм, для получения материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, и выполнение сепарации в отношении материала с помощью псевдоожиженного слоя воздушной тяжелой среды высокой плотности, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 6 мм и не менее 3 мм, включает просеивание материала с размером частиц, составляющим не более 6 мм, полученного из сырья, с помощью сита с размером ячейки сита, составляющим 3 мм, для получения материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, и выполнение сепарации в отношении материала с помощью вибрирующего псевдоожиженного слоя тяжелой среды, чтобы выполнить требования, предъявляемые к продукту;

этап сепарации, обеспечивающий размер частиц, составляющий не более 3 мм, включает просеивание материала с размером частиц, составляющим не более 6 мм, полученного из сырья, с помощью сита с размером ячейки сита, составляющим 3 мм, для получения материала с размером частиц, составляющим не более 3 мм, и выполнение сепарации в отношении материала с помощью вибрирующего псевдоожиженного слоя, чтобы выполнить требования, предъявляемые к продукту;

этап регенерации и возврата среды включает сепарацию, регенерацию и возврат среды, переносимой с продуктом из псевдоожиженного слоя воздушной тяжелой среды высокой плотности и вибрирующего псевдоожиженного слоя тяжелой среды;

после просеивания с помощью сита с размером ячейки сита, составляющим 13 мм, материал посредством ленты и питателя транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу;

после просеивания материала с размером частиц, составляющим не более 13 мм, с помощью сита с размером ячейки сита, составляющим 6 мм, материал посредством ленты и питателя транспортируют в псевдоожиженный слой воздушной тяжелой среды высокой плотности для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу;

после просеивания материала с размером частиц, составляющим не более 6 мм, с помощью сита с размером ячейки сита, составляющим 3 мм, материал посредством ленты и питателя транспортируют в вибрирующий псевдоожиженный слой тяжелой среды для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу;

после просеивания материала с размером частиц, составляющим не более 6 мм, с помощью сита с размером ячейки сита, составляющим 3 мм, материал с размером частиц, составляющим не более 3 мм, транспортируют в вибрирующий псевдоожиженный слой для сепарации; концентрат и хвосты транспортируют в бункер для концентрата и бункер для хвостов соответственно; и концентрат представляет собой концентрат горючего сланца, а хвосты представляют собой пустую породу;

выход сепарированного продукта для псевдоожиженного слоя воздушной тяжелой среды высокой плотности регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, состава твердых частиц среды и пористости воздухораспределительной пластины; причем для сепарации материала с размером частиц, составляющим более 13 мм, рабочие условия псевдоожиженного слоя воздушной тяжелой среды высокой плотности являются следующими: скорость воздушного потока составляет 1,5–1,95 м/с, время сепарации составляет 200–300 с, высота слоя составляет 100–300 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 70–90 %, и пористость воздухораспределительной пластины составляет 30–50 %; и для сепарации материала с размером частиц, составляющим не более 13 мм и не менее 6 мм, рабочие условия псевдоожиженного слоя воздушной тяжелой среды высокой плотности являются следующими: скорость воздушного потока составляет 1,25–1,75 м/с, время сепарации составляет 200–300 с, высота слоя составляет 80–250 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 50–70 %, и пористость воздухораспределительной пластины составляет 25–45 %;

выход сепарированного продукта для вибрирующего псевдоожиженного слоя тяжелой среды регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, состава твердых частиц среды, пористости воздухораспределительной пластины и интенсивности вибрации; причем для сепарации материала с размером частиц, составляющим не более 6 мм и не менее 3 мм, рабочие условия вибрирующего псевдоожиженного слоя тяжелой среды являются следующими: скорость воздушного потока составляет 1,15–1,65 м/с, высота слоя составляет 80–200 мм, содержание порошка ферросилиция с размером частиц, составляющим 0,3–0,5 мм, в твердых частицах среды составляет 40–60 %, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–6,50;

выход сепарированного продукта для вибрирующего псевдоожиженного слоя регулируют путем регулирования скорости воздушного потока, времени сепарации, высоты слоя, пористости воздухораспределительной пластины и интенсивности вибрации; причем для сепарации материала с размером частиц, составляющим не более 3 мм, рабочие условия вибрирующего псевдоожиженного слоя являются следующими: скорость воздушного потока составляет 1,15–1,85 м/с, высота слоя составляет 80–200 мм, время сепарации составляет 200–300 с, пористость воздухораспределительной пластины составляет 25–55 %, и интенсивность вибрации составляет 1,21–5,82;

этап регенерации и возврата среды применяют для сбора среды, переносимой с сепарированным продуктом из псевдоожиженного слоя воздушной тяжелой среды высокой плотности и вибрирующего псевдоожиженного слоя тяжелой среды, и возврата среды посредством сепарации с помощью сухого магнитного сепаратора.

Выше приведены лишь варианты осуществления настоящего изобретения, и специалисты в данной области техники могут осуществить дополнительные усовершенствования и модификации без отступления от объема настоящего изобретения. Предполагается, что все такие усовершенствования и модификации подпадают под объем настоящего изобретения.