Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее раскрытие изобретения относится к способу производства текстурированной электротехнической листовой стали, содержащей кристаллические зерна стали, характеризующиеся наличием плоскости {110} в соответствии с плоскостью листа и ориентации <001> в соответствии с направлением прокатки при описании индексами Миллера.

Уровень техники

Текстурированная электротехническая листовая сталь представляет собой магнитно-мягкий материал, в основном использующийся в качестве материала стального сердечника электротехнического устройства, такого как трансформатор или генератор, и характеризуется наличием кристаллической текстуры, в которой ориентация <001>, которая соответствует оси легкого намагничивания железа, в значительной степени выравнивается по отношению к направлению прокатки листовой стали. Такая текстура формируется в результате вторичной рекристаллизации, предпочтительно вызывающей рост гигантских кристаллических зерен при ориентации (110)[001], которую называют ориентацией Госса, при проведении вторичного рекристаллизационного отжига в технологическом процессе производства текстурированной электротехнической листовой стали.

Один обычный технологический процесс производства такой текстурированной электротехнической листовой стали представляет собой нижеследующее. Сляб, содержащий приблизительно 3 % (масс.) Si и ингибиторный компонент, такой как MnS, MnSe и AlN, нагревают при температуре, превышающей 1300°С, для растворения ингибиторного компонента. После этого сляб подвергают горячей прокатке и необязательно отжигу горячей полосы. Вслед за этим лист подвергают холодной прокатке один раз или два или более раза при проведении промежуточного отжига между ними для получения холоднокатаного листа, имеющего конечную толщину листа. Холоднокатаный лист после этого подвергают первичному рекристаллизационному отжигу во влажной водородной атмосфере для проведения первичной рекристаллизации и обезуглероживания. Вслед за этим на лист, подвергнутый первичному рекристаллизационному отжигу, наносят отжиговый сепаратор, в основном образованный из оксида магния (MgO), а после этого проводят конечный отжиг при 1200°С в течение приблизительно 5 час для развития вторичной рекристаллизации и очистки ингибиторного компонента (например, публикации US 1965559 А (ИПЛ 1), JP S40-15644 B2 (ИПЛ 2), JP S51-13469 B2 (ИПЛ 3)).

Как это упоминалось выше, текстурированную электротехническую листовую сталь обычно производят при использовании методики, включающей наличие выделения (ингибиторного компонента), такого как MnS, MnSe и AlN, на ступени сляба, нагревание сляба при высокой температуре, превышающей 1300°С, для растворения ингибиторного компонента и стимулирование на последующей стадии развития для мелких выделений вторичной рекристаллизации.

Таким образом, в обычном технологическом процессе производства текстурированной электротехнической листовой стали необходимо высокотемпературное нагревание сляба, превышающее 1300°С, для чего требуются очень высокие производственные издержки. Поэтому обычному технологическому процессу свойственна проблема, заключающаяся в невозможности удовлетворения потребностей недавнего времени в отношении уменьшения производственных издержек.

Для разрешения данной проблемы, например, в публикации JP 2782086 B2 (ИПЛ 4) предлагается способ, включающий наличие растворимого в кислотах элемента Al (раств. Al) в количестве в диапазоне от 0,010% до 0,060% и при одновременном ограничении нагревания сляба низкой температурой проведение азотирования в надлежащей атмосфере азотирования на стадии обезуглероживающего отжига в целях формирования выделения (Al, Si)N и использования его в качестве ингибитора при вторичной рекристаллизации.

В данном случае (Al, Si)N формирует мелкую дисперсию в стали и исполняет функцию эффективного ингибитора. В листовой стали после проведения азотирующей обработки при использовании вышеупомянутого способа производства выделение (Si3N4 или (Si, Mn)N), в основном содержащее нитрид кремния, формируется только в поверхностном слое. При последующем отжиге вторичной рекристаллизации выделение, в основном содержащее нитрид кремния, превращается в Al-содержащий нитрид ((Al, Si)N или AlN), который является термодинамическили более стабильным. В данном случае в соответствии с публикацией Y. Ushigami et al. «Precipitation Behaviors of Injected Nitride Inhibitors during Secondary Recrystallization Annealing in Grain Oriented Silicon Steel» Materials Science Forum Vols. 204-206 (1996) pp. 593-598 (ИНПЛ 1) соединение Si3N4, присутствующее в окрестности поверхностного слоя, растворяется во время нагревания в ходе вторичного рекристаллизационного отжига, в то время как азот диффундирует в сталь и при превышении температурой 900°С формирует выделения в виде Al-содержащего нитрида приблизительно равномерно в направлении толщины листа, при этом возможным является получение способности ингибирования роста зерен (эффекта ингибирования) по всей толщине листа. При использовании данной методики в направлении толщины листа относительно легко могут быть получены те же самые количество и размер зерен выделения в сопоставлении с контролируемым регулированием диспергирования выделений при использовании высокотемпературного нагревания сляба.

Между тем, также в процессе исследования находится и методика развития вторичной рекристаллизации без включения наличия какого-либо ингибиторного компонента в слябе. Например, в публикации JP 2000-129356 A (ИПЛ 5) описывается методика (безингибиторный способ), которая делает возможной вторичную рекристаллизацию без включения наличия какого-либо ингибиторного компонента.

Раскрытие сущности изобретения

Техническая проблема

Безингибиторный способ не требует проведения высокотемпературного нагревания сляба и, таким образом, может обеспечивать производство текстурированной электротехнической листовой стали при низких издержках. Однако, вследствие отсутствия ингибиторного компонента способность ингибирования нормального роста зерен (роста зерен, подвергнутых первичной рекристаллизации) является недостаточной, что вызывает появление неудовлетворительной ориентации зерен Госса, растущих во время вторичной рекристаллизации. Это в результате приводит к ухудшению магнитных свойств продукта в сопоставлении с материалом сляба, подвергнутым высокотемпературному нагреванию.

Поэтому могло бы быть полезным предложение способа производства текстурированной электротехнической листовой стали при низких издержках с высокой производительностью при отсутствии потребности в высокотемпературном нагревании сляба, что улучшает способность ингибирования нормального роста зерен и усиливает ориентацию зерен Госса, растущих во время вторичной рекристаллизации, что, таким образом, улучшает магнитные свойства.

Решение проблемы

Заявители провели интенсивные исследования, направленные на разрешение заявленных выше проблем.

В результате, как это установили заявители, способность ингибирования нормального роста зерен может быть получена даже при проведении нагревания сляба в низкотемпературной области, составляющей 1300°С или менее, в результате взаимного регулирования уровней содержания входящих в состав элементов в виде раств. Al, S, Se, Sn и Sb в областях незначительных количеств ниже их уровней содержания, обычно признаваемых пригодными для исполнения функции ингибиторов.

Как это также открыли заявители, способность ингибирования нормального роста зерен может быть дополнительно усилена, а магнитные свойства могут быть дополнительно улучшены в результате: применения азотирующей обработки на последующей стадии для стимулирования формирования выделений не AlN, а нитрида кремния (Si3N4) и исполнения ими функции ингибитора нормального роста зерен; и добавления к отжиговому сепаратору, наносимому на листовую сталь до вторичного рекристаллизационного отжига, одного или нескольких представителей, выбираемых из сульфида, сульфата, селенида и селенита, для исполнения функции ингибитора нормального роста зерен непосредственно до вторичной рекристаллизации. Таким образом, настоящее раскрытие изобретения делает возможным производство в промышленных масштабах текстурированной электротехнической листовой стали, обладающей магнитными свойствами, эквивалентными соответствующим свойствам материала сляба, подвергнутого высокотемпературному нагреванию, при использовании способа производства текстурированной электротехнической листовой стали при низких издержках с высокой производительностью при отсутствии потребности в высокотемпературном нагревании сляба.

Таким образом, заявители предлагают:

1. Способ производства текстурированной электротехнической листовой стали, при этом способ включает: нагревание стального сляба при 1300°С или менее, причем стальной сляб имеет химический состав, содержащий (состоящий из) в % (масс.) С в количестве в диапазоне от 0,002% или более до 0,080% или менее, Si в количестве в диапазоне от 2,00% или более до 8,00% или менее, Mn в количестве в диапазоне от 0,02% или более до 0,50% или менее, растворимый в кислоте элемент Al в количестве в диапазоне от 0,003% или более до менее, чем 0,010%, S и/или Se в количестве в диапазоне от 0,005% или более до 0,010% или менее в совокупности, Sn и/или Sb в количестве в диапазоне от 0,005% или более до 1,0% или менее в совокупности, N в количестве, составляющем менее, чем 0,006%, и остаток, представляющий собой Fe и неизбежные примеси; проведение для стального сляба горячей прокатки в целях получения горячекатаной листовой стали; проведение для горячекатаной листовой стали холодной прокатки один раз или два или более раза при проведении промежуточного отжига между ними для получения холоднокатаной листовой стали, имеющей конечную толщину листа; проведение для холоднокатаной листовой стали первичного рекристаллизационного отжига; нанесение отжигового сепаратора на поверхность холоднокатаной листовой стали после проведения первичного рекристаллизационного отжига; а после этого проведение для холоднокатаной листовой стали вторичного рекристаллизационного отжига.

2. Способ производства текстурированной электротехнической листовой стали, соответствующий позиции 1., где в химическом составе совокупное количество Sn и/или Sb находится в диапазоне от 0,020% или более до 0,300% или менее в % (масс.).

3. Способ производства текстурированной электротехнической листовой стали, соответствующий позициям 1. или 2., где химический состав, кроме того, содержит в % (масс.) одного или нескольких представителей, выбираемых из Ni в количестве в диапазоне от 0,005% или более до 1,5% или менее, Cu в количестве в диапазоне от 0,005% или более до 1,5% или менее, Cr в количестве в диапазоне от 0,005% или более до 0,1% или менее, P в количестве в диапазоне от 0,005% или более до 0,5% или менее, Mo в количестве в диапазоне от 0,005% или более до 0,5% или менее, Ti в количестве в диапазоне от 0,0005% или более до 0,1% или менее, Nb в количестве в диапазоне от 0,0005% или более до 0,1% или менее, V в количестве в диапазоне от 0,0005% или более до 0,1% или менее, B в количестве в диапазоне от 0,0002% или более до 0,0025% или менее, Bi в количестве в диапазоне от 0,005% или более до 0,1% или менее, Te в количестве в диапазоне от 0,0005% или более до 0,01% или менее и Та в количестве в диапазоне от 0,0005% или более до 0,01% или менее.

4. Способ производства текстурированной электротехнической листовой стали, соответствующий любой одной из позиций от 1. до 3, включающий, кроме того, после холодной прокатки проведение для холоднокатаной листовой стали азотирующей обработки.

5. Способ производства текстурированной электротехнической листовой стали, соответствующий любой одной из позиций от 1. до 4, где к отжиговому сепаратору добавляют одного или нескольких представителей, выбираемых из сульфида, сульфата, селенида и селената.

6. Способ производства текстурированной электротехнической листовой стали, соответствующий любой одной из позиций от 1. до 5, включающий, кроме того, после холодной прокатки проведение для холоднокатаной листовой стали обработки для измельчения магнитных доменов.

7. Способ производства текстурированной электротехнической листовой стали, соответствующий позиции 6, где при обработке для измельчения магнитных доменов холоднокатаную листовую сталь после проведения вторичного рекристаллизационного отжига подвергают облучению при использовании электронного пучка.

8. Способ производства текстурированной электротехнической листовой стали, соответствующий позиции 6., где при обработке для измельчения магнитных доменов холоднокатаную листовую сталь после проведения вторичного рекристаллизационного отжига подвергают облучению при использовании лазера.

Технический результат

В соответствии с настоящим раскрытием изобретения в результате контролируемого регулирования количества N, количества раств. Al, количества Sn + Sb и количества S + Se улучшается способность ингибирования нормального роста зерен, и усиливается ориентация зерен Госса, растущих во время вторичной рекристаллизации, при этом возможным является значительное улучшение магнитных свойств продукта, что представляло собой проблему при использовании способа низкотемпературного нагревания сляба. В частности, даже для тонколистовой стали, характеризующейся толщиной листа 0,23 мм, для которой считалось затруднительным увеличение плотности магнитного потока, по всей длине полосы рулона могут быть стабильно получены превосходные магнитные свойства, то есть, плотность магнитного потока В8, составляющая 1,92 Тл или более, после вторичного рекристаллизационного отжига.

Помимо этого, в случае дополнительного проведения азотирующей обработки или добавления к отжиговому сепаратору предварительно определенного компонента (компонентов) могут быть получены повышенные магнитные свойства, то есть, плотность магнитного потока В8, составляющая 1,94 Тл или более.

Кроме того, в случае проведения азотирующей обработки или добавления к отжиговому сепаратору предварительно определенного компонента (компонентов) при использовании способа производства, характеризующегося низкими издержками и высокой производительностью в соответствии с настоящим раскрытием изобретения, могут быть получены превосходные характеристики потерь в сердечнике, эквивалентные соответствующим характеристикам материала сляба, подвергнутого высокотемпературному нагреванию, то есть, потери в сердечнике W17/50, составляющие 0,70 Вт/кг или менее, после обработки для измельчения магнитных доменов.

Краткое описание чертежей

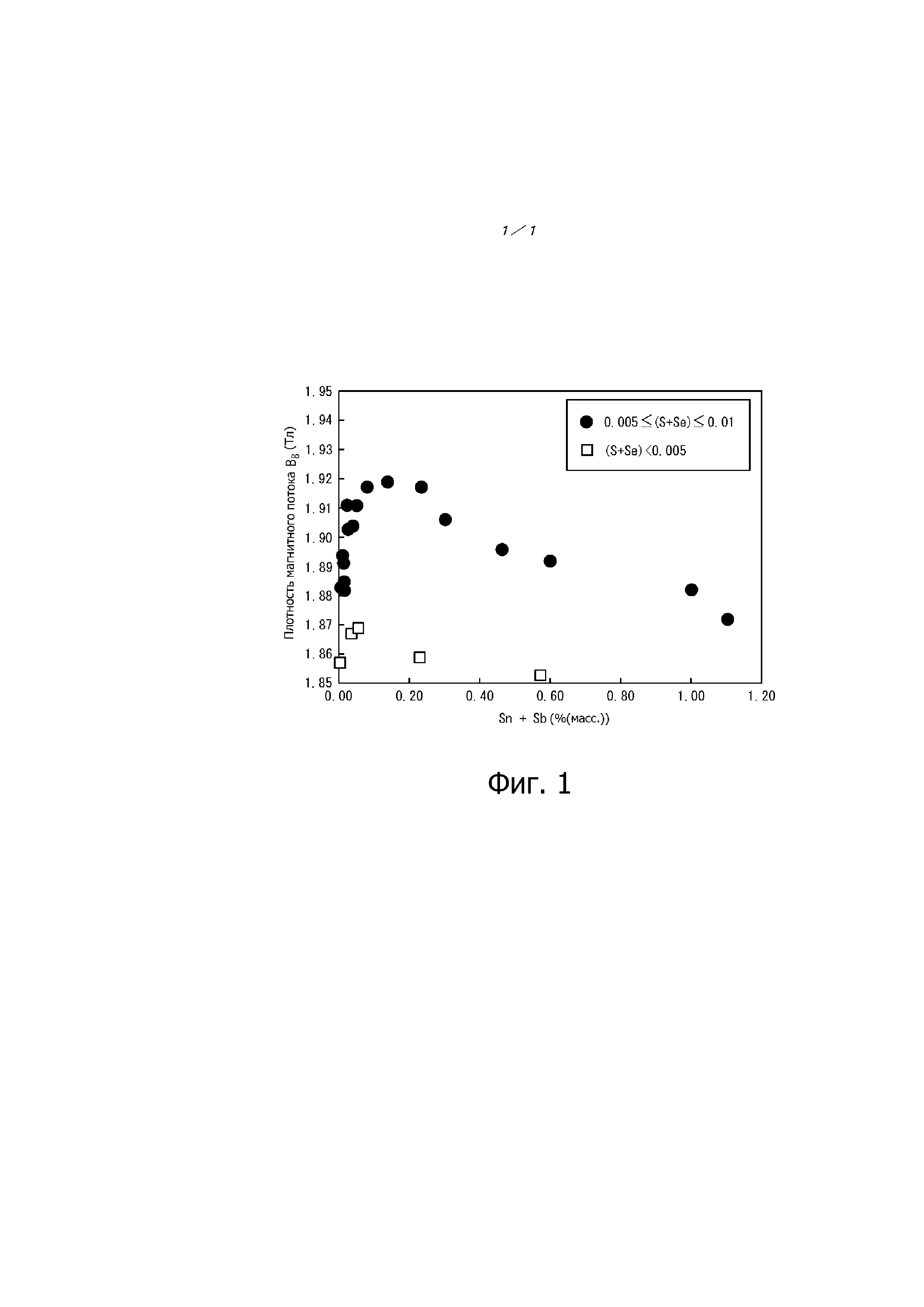

Фигура представляет собой график, иллюстрирующий воздействие количества Sn + Sb в материале исходного сырья на плотность магнитного потока В8 для листового продукта.

Осуществление изобретения

Химический состав

Ниже описывается способ производства текстурированной электротехнической листовой стали, соответствующий одному из раскрытых вариантов осуществления. Сначала описываются причины наложения ограничений на химический состав стали. В описании изобретения значение в «%», представляющее уровень содержания (количество) каждого входящего в состав элемента, обозначает «% (масс.)», если только не будет указываться на другое.

С в количестве в диапазоне от 0,002% или более до 0,080% или менее

В случае количества С, составляющего менее, чем 0,002%, будет утрачен эффект упрочнения границ зерен под воздействием С, и появятся дефекты, которые воспрепятствуют производству, такие как растрескивание сляба. В случае количества С, составляющего более, чем 0,080%, будет затруднительно уменьшить в результате обезуглероживающего отжига данное количество до 0,005% или менее, когда не будет стимулироваться возникновение магнитного старения. Поэтому количество С предпочтительно находится в диапазоне от 0,002% или более до 0,080% или менее.

Si в количестве в диапазоне от 2,00% или более до 8,00% или менее

Si представляет собой очень эффективный элемент с точки зрения увеличения удельного электрического сопротивления стали и уменьшения потерь на вихревые токи, которые составляют часть потерь в сердечнике. При добавлении Si к листовой стали удельное электрическое сопротивление монотонно увеличивается вплоть до достижения количеством Si 11%. Однако сразу после превышения количеством Si 8,00% значительно ухудшается обрабатываемость. В случае количества Si, составляющего менее, чем 2,00%, удельное электрическое сопротивление будет низким, и хорошие характеристики потерь в сердечнике получить будет невозможно. Поэтому количество Si находится в диапазоне от 2,00% или более до 8,00% или менее. Количество Si более предпочтительно находится в диапазоне от 2,50% или более до 4,50% или менее.

Mn в количестве в диапазоне от 0,02% или более до 0,50% или менее

Mn связывается с S или Se с формированием MnS или MnSe. Такие соединения MnS или MnSe даже в незначительном количестве исполняют функцию ингибитора нормального роста зерен в технологическом процессе нагревания при отжиге вторичной кристаллизации в рамках комбинированного использования совместно с элементом ликвации на границах зерен. В случае количества Mn, составляющего менее, чем 0,02%, способность ингибирования нормального роста зерен будет недостаточной. В случае количества Mn, составляющего более, чем 0,50%, не только потребуется высокотемпературное нагревание сляба в технологическом процессе нагревания сляба до горячей прокатки в целях полного растворения Mn, но также и будут формироваться MnS или MnSe в виде грубого выделения, и, таким образом, ухудшится способность ингибирования нормального роста зерен. Поэтому количество Mn находится в диапазоне от 0,02% или более до 0,50% или менее.

S и/или Se в количестве в диапазоне от 0,005% или более до 0,010% или менее в совокупности

S и Se представляют собой один из признаков настоящего раскрытия изобретения. Как это упоминалось выше, S и Se связываются с Mn с проявлением функции ингибитора нормального роста зерен. В случае совокупного количества S и/или Se, составляющего менее, чем 0,005%, способность ингибирования нормального роста зерен будет недостаточной. Поэтому совокупное количество S и/или Se предпочтительно составляет 0,005% или более. В случае совокупного количества S и/или Se, составляющего более, чем 0,010%, MnS или MnSe не могут полностью раствориться в ходе технологического процесса низкотемпературного нагревания сляба при 1300°С или менее, что представляет собой один из признаков настоящего раскрытия изобретения, стимулируя проявление недостаточной способности ингибирования нормального роста зерен. Поэтому совокупное количество S и/или Se находится в диапазоне от 0,005% или более до 0,010% или менее.

Раств. Al в количестве в диапазоне от 0,003 % или более до менее, чем 0,010%

Al формирует на поверхности плотную оксидную пленку и может сделать затруднительным контролируемое регулирование уровня содержания продукта азотирования во время азотирования или воспрепятствовать обезуглероживанию. В соответствии с этим, количество Al ограничивают уровнем, составляющим менее, чем 0,010% в отношении количества раств. Al. Как это ожидается, элемент Al, обладающий высоким сродством к кислороду, при добавлении в незначительном количестве в ходе сталелитейного производства уменьшает количество растворенного кислорода в стали и, например, уменьшает кислородные включения, что стимулирует ухудшение свойств. С учетом этого количество раств. Al составляет 0,003 % или более, при этом возможным является подавление ухудшения магнитных свойств.

N в количестве, составляющем менее, чем 0,006%

В случае избыточно большого количества N вторичная рекристаллизация станет затруднительной, как и в случае S и Se. В частности, в случае количества N, составляющего 0,006% или более, вторичная рекристаллизация вряд ли будет происходить, и магнитные свойства ухудшатся. Поэтому количество N ограничивают уровнем, составляющим менее, чем 0,006%.

По меньшей мере, один представитель, выбираемый из Sn и Sb: Sn и/или Sb в количестве в диапазоне от 0,005% или более до 1,000% или менее в совокупности

Sn и Sb представляют собой один из признаков настоящего раскрытия изобретения. Sn и Sb представляют собой элементы ликвации на границах зерен. Добавление данных элементов приводит к увеличению способности ингибирования нормального роста зерен и улучшает движущую силу вторичной рекристаллизации, что, таким образом, стабилизирует вторичную рекристаллизацию. В случае совокупного количества Sn и/или Sb, составляющего менее, чем 0,005%, эффект способности ингибирования нормального роста зерен будет недостаточным. В случае совокупного количества Sn и/или Sb, составляющего более, чем 1,000%, избыточная способность ингибирования нормального роста зерен будет стимулировать прохождение нестабильной вторичной рекристаллизации, что приведет к ухудшению магнитных свойств. Вдобавок к этому, упадет производительность вследствие охрупчения границ зерен, или увеличится усилие при прокатке. Поэтому совокупное количество Sn и/или Sb находится в диапазоне от 0,005% или более до 1,000% или менее. Совокупное количество Sn и/или Sb более предпочтительно находится в диапазоне от 0,020% или более до 0,300% или менее применительно к уменьшению рассеивания магнитных свойств и производительности.

Ниже описывается один эксперимент, который привел к наложению ограничений на количество Sn и Sb вышеупомянутым диапазоном.

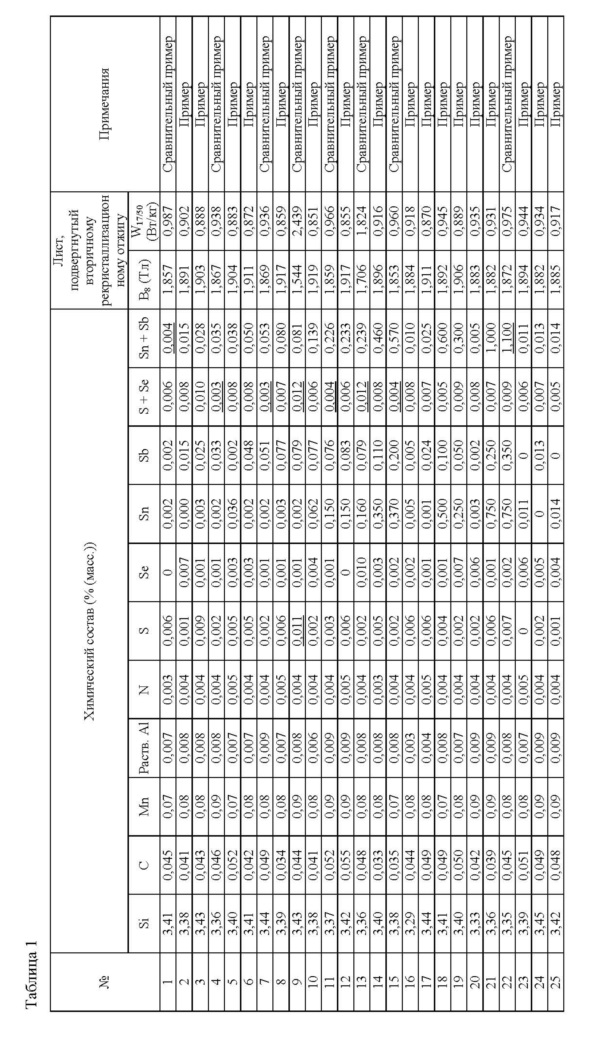

В таблице 1 иллюстрируется плотность магнитного потока В8 для листового продукта, которая варьируется в зависимости от количества Sn + Sb. Сляб, имеющий толщину 220 мм, для каждой стали, перечисленной в таблице 1, при наличии остатка, представляющего собой Fe и неизбежные примеси, нагревали до 1200°С, а после этого подвергали горячей прокатке до толщины 2,5 мм. Вслед за этим горячекатаный лист подвергают отжигу горячей полосы при 1000°С в течение 60 сек, а после этого холодной прокатке до толщины 0,27 мм. Вслед за этим холоднокатаный лист подвергали первичному рекристаллизационному отжигу при 820°С в течение 100 сек. Скорость нагревания в диапазоне от 500°С до 700°С при первичном рекристаллизационном отжиге составляла 200°С/сек. Впоследствии на поверхность листовой стали наносили отжиговый сепаратор, в основном образованный из MgO, а после этого листовую сталь подвергали вторичному рекристаллизационному отжигу, исполняющему также и функцию очищающего отжига, при 1200°С в течение 10 час. После этого наносили и спекали на листовой стали придающее натяжение изолирующее покрытие на фосфатной основе и выполняли правильный отжиг в целях правки стальной ленты для получения продукта. Таким образом, в соответствующих условиях получали образцы для испытаний.

На фигуре проиллюстрированы результаты рассмотрения воздействия количества Sn + Sb (совокупного количества Sn и Sb) в материале исходного сырья на плотность магнитного потока В8 для листового продукта. Как это проиллюстрировано на фигуре, в результате наложения надлежащих ограничений на количество Sn + Sb в материале исходного сырья при одновременном задании количества S и/или Se в диапазоне от 0,005% или более до 0,010% или менее в совокупности была улучшена плотность магнитного потока. В частности, в результате наложения ограничений на совокупное количество Sn и/или Sb уровнем в диапазоне от 0,005% или более до 1,000% или менее была получена плотность магнитного потока В8, составляющая 1,88 Тл или более. Помимо этого, в результате наложения ограничений на совокупное количество Sn и/или Sb уровнем в диапазоне от 0,020% или более до 0,300% или менее была получена плотность магнитного потока В8, составляющая 1,900 Тл или более.

Причины того, почему плотность магнитного потока для листового продукта была улучшена в результате наложения надлежащих ограничений на количество Sn + Sb в материале исходного сырья при одновременном задании уровня содержания S и/или Se в диапазоне от 0,005% или более до 0,010% или менее в совокупности, в точности не ясны, но заявители рассматривают данные причины следующим образом. S и Se в результате объединенного использования эффекта ликвации на границах зерен, обусловленного уровнем содержания растворенных элементов S и Se, и выделений, таких как MnS и MnSe или Cu2S и Cu2Se, могут улучшить эффект ингибирования нормального роста зерен и усилить ориентацию зерен Госса, растущих во время вторичной рекристаллизации, так что магнитные свойства продукта, которые представляли собой проблему в случае способа низкотемпературного нагревания сляба, могут быть значительно улучшены. Помимо этого, Sn и Sb известны в качестве элементов ликвации на границах зерен и вносят свой вклад в способность ингибирования нормального роста зерен. Кроме того, в случае содержания большого количества S и/или Se, как и в настоящем раскрытии изобретения, увеличится растворенное количество S и/или Se в дополнение к количеству выделений сульфида и селенида. Увеличение растворенного количества S и/или Se приводит к увеличению величины ликвации на границах зерен для S и/или Se. Это создает состояние (то есть, совместную ликвацию), при котором облегчается ликвация на границах зерен для Sn и Sb, в результате чего увеличивается эффект ликвации на границах зерен.

Выше были описаны базовые компоненты, соответствующие настоящему раскрытию изобретения. Остаток, отличный от вышеупомянутых компонентов, представляет собой Fe и неизбежные примеси. В настоящем раскрытии изобретения там, где это уместно, необязательно также могут быть добавлены и следующие далее элементы.

Ni в количестве в диапазоне от 0,005% или более до 1,5% или менее

Ni представляет собой аустенитобразующий элемент и, в соответствии с этим, является элементом, подходящим для использования при улучшении текстуры горячекатаной стали и улучшении магнитных свойств в результате аустенитного превращения. В случае количества Ni, составляющего менее, чем 0,005%, эффект улучшения магнитных свойств будет маленьким. В случае количества Ni, составляющего более, чем 1,5%, ухудшится обрабатываемость, и, таким образом, ухудшатся эксплуатационные характеристики пропускания листа. Вдобавок к этому, вторичная рекристаллизация становится нестабильной, что вызывает ухудшение магнитных свойств. Поэтому количество Ni находится в диапазоне от 0,005% до 1,5%.

Cu в количестве в диапазоне от 0,005% или более до 1,5% или менее, Cr в количестве в диапазоне от 0,005% или более до 0,1 % или менее, P в количестве в диапазоне от 0,005% или более до 0,5% или менее, Mo в количестве в диапазоне от 0,005% или более до 0,5% или менее, Ti в количестве в диапазоне от 0,0005% или более до 0,1 % или менее, Nb в количестве в диапазоне от 0,0005% или более до 0,1 % или менее, V в количестве в диапазоне от 0,0005% или более до 0,1 % или менее, B в количестве в диапазоне от 0,0002% или более до 0,0025% или менее, Bi в количестве в диапазоне от 0,005% или более до 0,1 % или менее, Te в количестве в диапазоне от 0,0005% или более до 0,01 % или менее, Ta в количестве в диапазоне от 0,0005% или более до 0,01 % или менее.

Каждый представитель, выбираемый из Cu, Cr, P, Mo, Ti, Nb, V, B, Bi, Te и Та, является элементом, подходящим для использования при улучшении магнитных свойств. В случае уровня содержания, меньшего, чем нижний предел вышеупомянутого соответствующего диапазона, эффект улучшения магнитных свойств будет маленьким. В случае уровня содержания, большего, чем верхний предел вышеупомянутого соответствующего диапазона, вторичная рекристаллизация станет нестабильной, что приведет к ухудшению магнитных свойств. В соответствии с этим, в случае добавления любого из данных элементов количество Cu будет находиться в диапазоне от 0,005% или более до 1,5% или менее, количество Cr будет находиться в диапазоне от 0,005% или более до 0,1 % или менее, количество P будет находиться в диапазоне от 0,005% или более до 0,5% или менее, количество Mo будет находиться в диапазоне от 0,005% или более до 0,5% или менее, количество Ti будет находиться в диапазоне от 0,0005% или более до 0,1 % или менее, количество Nb будет находиться в диапазоне от 0,0005% или более до 0,1 % или менее, количество V будет находиться в диапазоне от 0,0005% или более до 0,1 % или менее, количество B будет находиться в диапазоне от 0,0002% или более до 0,0025% или менее, количество Bi будет находиться в диапазоне от 0,005% или более до 0,1 % или менее, количество Te будет находиться в диапазоне от 0,0005% или более до 0,01 % или менее, а количество Ta будет находиться в диапазоне от 0,0005% или более до 0,01 % или менее.

В настоящем раскрытии изобретения предлагается способ, который объединяет незначительное количество выделений и элемента ликвации на границах зерен, который может быть назван способом тонкого контролируемого регулирования ингибирования (ТКРИ). Способ ТКРИ является более выгодным в сопоставлении с методикой обычного ингибитора или безингибиторной методикой, поскольку он может одновременно обеспечивать достижение низкотемпературного нагревания сляба и эффекта ингибирования нормального роста зерен.

Как это считается, в случае повторного растворения при нагревании сляба S и Se формируют мелкие выделения в виде MnS и MnSe во время горячей прокатки и вносят свой вклад в улучшенную способность ингибирования нормального роста зерен. В случае совокупного количества S и/или Se, составляющего менее, чем 0,005%, данный эффект будет недостаточным, так что эффект улучшения магнитных свойств достигнуть будет невозможно. В случае совокупного количества S и/или Se, составляющего более, чем 0,010%, повторное растворение при низкотемпературном нагревании сляба при 1300°С или менее будет недостаточным, и способность ингибирования нормального роста зерен быстро уменьшится. Это приводит к невозможности прохождения вторичной рекристаллизации.

Ниже описывается способ производства, соответствующий настоящему раскрытию изобретения.

Нагрев

Стальной сляб, имеющий вышеупомянутый химический состав, подвергают нагреванию сляба. Температура нагревания сляба составляет 1300°С или менее. Нагревание более, чем 1300°С требует использования не обычного газового нагревания, а специальной нагревательной печи, такой как в случае индукционного нагревания, и, таким образом, оно является невыгодным применительно к затратам, производительности, объему выпуска и тому подобному.

Горячая прокатка

После этого проводят горячую прокатку. Условия проведения горячей прокатки представляют собой, например, обжатие при прокатке, составляющее 95% или более, и толщину листа после горячей прокатки в диапазоне от 1,5 мм до 3,5 мм. Конечная температура прокатки в желательном случае составляет 800°С или более. Температура сматывания в рулон после горячей прокатки в желательном случае находится в диапазоне приблизительно от 500°С до 700°С.

Отжиг горячей полосы

После горячей прокатки необязательно проводят отжиг горячей полосы для улучшения текстуры горячекатаного листа. Отжиг горячей полосы предпочтительно проводят в условиях температуры томления в диапазоне от 800°С или более до 1200°С или менее и времени томления в диапазоне от 2 сек или более до 300 сек или менее.

В случае температуры томления при отжиге горячей полосы, составляющей менее, чем 800°С, текстура горячекатаного листа полностью не улучшится, и сохранятся нерекристаллизованные части, так что получение желательной текстуры может оказаться невозможным. В случае температуры томления, составляющей более, чем 1200°С, будет протекать растворение AlN, MnSe и MnS, и способность ингибирования у ингибиторов в ходе технологического процесса вторичной рекристаллизации будет недостаточной, в результате чего вторичная рекристаллизации будет приостановлена. Это приводит к ухудшению магнитных свойств. В соответствии с этим, температура томления при отжиге горячей полосы предпочтительно находится в диапазоне от 800°С или более до 1200°С или менее.

В случае времени томления, составляющего менее, чем 2 сек, будут оставаться нерекристаллизованные части вследствие короткого времени высокотемпературного выдерживания, так что получение желательной текстуры может оказаться невозможным. В случае времени томления, составляющего более, чем 300 сек, будет протекать растворение AlN, MnSe и MnS, и уменьшится вышеупомянутый эффект от добавления N, раств. Al, Sn + Sb и S + Se в незначительных количествах, в результате чего текстура холоднокатаного листа станет неоднородной. Это приводит к ухудшению магнитных свойств листа, подвергнутого вторичному рекристаллизационному отжигу. В соответствии с этим, время томления при отжиге горячей полосы предпочтительно находится в диапазоне от 2 сек или более до 300 сек или менее.

Холодная прокатка

После горячей прокатки или отжига горячей полосы листовую сталь подвергают холодной прокатке два или более раза при проведении промежуточного отжига между ними до получения конечной толщины листа. В данном случае промежуточный отжиг предпочтительно проводят при температуре томления в диапазоне от 800°С или менее до 1200°С или менее и времени томления в диапазоне от 2 сек или более до 300 сек или менее по тем же самым причинам, как и в случае отжига горячей полосы.

При холодной прокатке в результате задания обжатия при прокатке при конечной холодной прокатке в диапазоне от 80% или более до 95% или менее может быть получена лучшая текстура листа, подвергнутого первичному рекристаллизационному отжигу. Применительно к развитию текстуры Госса также эффективными являются и проведение прокатки при увеличении температуры прокатки до величины в диапазоне от 100°С до 250°С или проведение состаривающей обработки один или несколько раз в диапазоне от 100°С до 250°С во время холодной прокатки.

Первичный рекристаллизационный отжиг

После холодной прокатки холоднокатаный лист подвергают первичному рекристаллизационному отжигу предпочтительно при температуре томления в диапазоне от 700°С или более до 1000°С или менее. Первичный рекристаллизационный отжиг может быть проведен, например, во влажной водородной атмосфере для дополнительного получения эффекта обезуглероживания листовой стали. В случае температуры томления при первичном рекристаллизационном отжиге, составляющей менее, чем 700°С, будут оставаться нерекристаллизованные части, и получение желательной текстуры может оказаться невозможным. В случае температуры томления, составляющей более, чем 1000°С, будет иметь место возможность прохождения вторичной рекристаллизации зерен, характеризующихся ориентацией Госса. В соответствии с этим, температура томления при первичном рекристаллизационном отжиге предпочтительно находится в диапазоне от 700°С или более до 1000°С или менее. При первичном рекристаллизационном отжиге средняя скорость нагревания в температурном диапазоне от 500°С до 700°С предпочтительно составляет 50°С/сек или более.

Азотирующая обработка

Кроме того, в настоящем раскрытии изобретения на любой ступени между первичным рекристаллизационным отжигом и вторичным рекристаллизационным отжигом может быть использована азотирующая обработка. В качестве азотирующей обработки может быть использована любая из известных методик, таких как проведение газового азотирования в результате тепловой обработки в аммиачной атмосфере после первичного рекристаллизационного отжига, проведение азотирования в солевой ванне в результате тепловой обработки в солевой ванне, проведение плазменного азотирования, добавление нитрида к отжиговому сепаратору и использование азотирующей атмосферы в качестве атмосферы вторичного рекристаллизационного отжига.

Вторичный рекристаллизационный отжиг

Впоследствии на поверхность листовой стали необязательно наносят отжиговый сепаратор, в основном образованный из MgO, а после этого листовую сталь подвергают вторичному рекристаллизационному отжигу. В данном случае к отжиговому сепаратору могут быть добавлены один или несколько представителей, выбираемых из сульфида, сульфата, селенида и селената. Данные добавки растворяются во время вторичного рекристаллизационного отжига, а после того вызывают сульфидирование и селенирование стали, что, тем самым, обеспечивает получение ингибирующего эффекта. На условия проведения отжига в отношении вторичного рекристаллизационного отжига ограничений не накладывают, и могут быть использованы широко известные условия проведения отжига. При использовании водородной атмосферы в качестве атмосферы отжига также может быть достигнут и эффект очищающего отжига. Впоследствии после нанесения изолирующего покрытия и выполнения правильного отжига получают желательную текстурированную электротехническую листовую сталь. На условия ведения производства при нанесении изолирующего покрытия и выполнения правильного отжига ограничений не накладывают, и могут быть использованы обычные способы.

Текстурированная электротехническая листовая сталь, произведенная в соответствии с вышеупомянутыми условиями, характеризуется очень высокой плотностью магнитного потока, а также низкими характеристиками потерь в сердечнике после вторичной рекристаллизации. Термин «высокая плотность магнитного потока» обозначает преимущественный рост кристаллических зерен только с ориентацией Госса и в ее окрестности в ходе технологического процесса вторичной рекристаллизации. Скорость роста зерен, подвергнутых вторичной рекристаллизации, с ориентацией Госса и в ее окрестности является увеличенной. Поэтому увеличение плотности магнитного потока указывает на потенциально грубый размер зерен, подвергнутых вторичной рекристаллизации. Это выгодно применительно к уменьшению потерь на гистерезис, но невыгодно применительно к уменьшению потерь на вихревые токи.

Обработка для измельчения магнитных доменов

Для разрешения таких взаимно противоречащих явлений в отношении достижения конечной цели, заключающейся в уменьшении потерь в сердечнике, предпочтительным является проведение обработки для измельчения магнитных доменов. В результате проведения надлежащей обработки для измельчения магнитных доменов уменьшаются невыгодные потери на вихревые токи, обусловленные огрублением зерен, подвергнутых вторичной рекристаллизации, и совместно с уменьшением потерь на гистерезис могут быть получены в значительной степени низкие характеристики потерь в сердечнике.

В качестве обработки для измельчения магнитных доменов может быть использована любая известная обработка для измельчения термостабильных или нетермостабильных магнитных доменов. Используя способ облучения поверхности листовой стали после вторичного рекристаллизационного отжига при использовании электронного пучка или лазера, эффект измельчения магнитных доменов может распространиться на внутреннее пространство листовой стали в направлении толщины листа, и, таким образом, потери в сердечнике могут быть значительно уменьшены в сопоставлении с другой обработкой для измельчения магнитных доменов, такой как способ травления.

Другие условия ведения производства могут согласовываться с типичными способами производства текстурированной электротехнической листовой стали.

Примеры

Пример 1

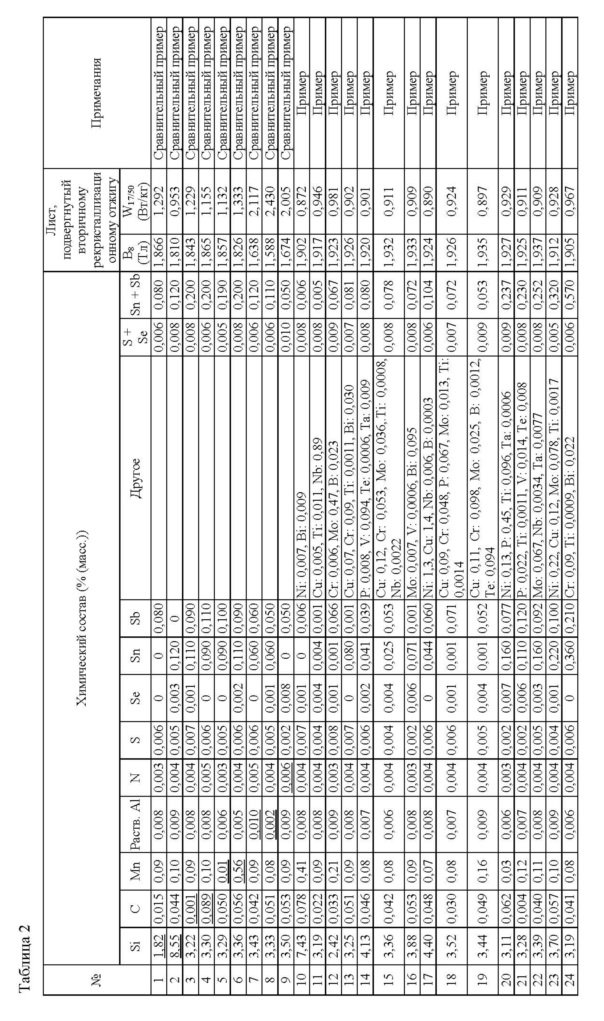

Каждый из стальных слябов, имеющих толщину 220 мм и соответствующие химические составы, перечисленные в таблице 2, нагревали до 1250°С, а после этого подвергали горячей прокатке до толщины 2,7 мм. Вслед за этим горячекатаный лист подвергали отжигу горячей полосы при 1020°С в течение 60 сек, а после этого холодной прокатке до толщины 0,27 мм. Вслед за этим холоднокатаный лист подвергали первичному рекристаллизационному отжигу при 840°С в течение 120 сек. Скорость нагревания в диапазоне от 500°С до 700°С при первичном рекристаллизационном отжиге составляла 100°С/сек.

Впоследствии на поверхность листовой стали наносили отжиговый сепаратор, в основном образованный из MgO, а после этого листовую сталь подвергали вторичному рекристаллизационному отжигу, исполняющему также и функцию очищающего отжига, при 1200°С в течение 10 час. Вслед за этим наносили и спекали на листовой стали придающее натяжение изолирующее покрытие на фосфатной основе и выполняли правильный отжиг в целях правки стальной ленты для получения продукта.

Результаты рассмотрения магнитных свойств каждого продукта, полученного данным образом, перечисляются в таблице 2.

Как это продемонстрировано в таблице 2, в результате наложения надлежащих ограничений на количество Sn + Sb в материале исходного сырья при одновременном задании уровня содержания S и/или Se в диапазоне от 0,005% или более до 0,010% или менее в совокупности была улучшена плотность магнитного потока. В частности, в результате наложения ограничений на совокупное количество Sn и/или Sb уровнем содержания в диапазоне от 0,005% или более до 1,000% или менее была получена плотность магнитного потока В8, составляющая 1,900 Тл или более. Помимо этого, в результате наложения ограничений на совокупное количество Sn и/или Sb уровнем содержания в диапазоне от 0,020% или более до 0,300% или менее была получена плотность магнитного потока В8, составляющая 1,920 Тл или более.

Пример 2

Каждый из стальных слябов №№ 13 и 18 в таблице 2 нагревали до 1230°С, а после этого подвергали горячей прокатке до толщины 2,7 мм. Вслед за этим горячекатаный лист подвергали отжигу горячей полосы при 1000°С в течение 60 сек, а впоследствии подвергали первой холодной прокатке до промежуточной толщины 2,0 мм. После промежуточного отжига при 1040°С в течение 60 сек листовую сталь подвергали второй холодной прокатке до толщины 0,23 мм. Вслед за этим холоднокатаный лист подвергали первичному рекристаллизационному отжигу при 820°С в течение 120 сек. Скорость нагревания в диапазоне от 500°С до 700°С при первичном рекристаллизационном отжиге составляла 150°С/сек. После этого в условиях, перечисленных в таблице 3, рассмотрели азотирующую обработку и добавление сульфата к отжиговому сепаратору. В качестве азотирующей обработки в отношении листа, подвергнутого первичному рекристаллизационному отжигу, проводили газовую азотирующую обработку при 750°С в течение 30 сек и при 950°С в течение 30 сек в газовой атмосфере, содержащей аммиак. Количество азота в листовой стали после проведения азотирующей обработки перечисляется в таблице 3. В рамках добавления сульфата к отжиговому сепаратору на поверхность листовой стали наносили отжиговый сепаратор, содержащий MgO и MgSO4 в количестве 10 массовых частей по отношению к MgO в количестве 100 массовых частей. После этого листовую сталь подвергали вторичному рекристаллизационному отжигу, исполняющему также и функцию очищающего отжига, при 1180°С в течение 50 час. Впоследствии наносили и спекали на листовой стали придающее натяжение изолирующее покрытие на фосфатной основе и выполняли правильный отжиг в целях правки стальной ленты для получения листового продукта.

Результаты рассмотрения магнитных свойств каждого листового продукта, полученного данным образом, перечисляются в таблице 3.

Таблица 3

|

Как это продемонстрировано в таблице 3, в результате наложения ограничений на совокупное количество S и/или Se уровнем в диапазоне от 0,005% или более до 0,010% или менее и на совокупное количество Sn и/или Sb уровнем в диапазоне от 0,020% или более до 0,300% или менее была получена плотность магнитного потока В8, составляющая 1,920 Тл или более. В дополнение к этому, в результате проведения азотирующей обработки в отношении листа, подвергнутого первичному рекристаллизационному отжигу, или добавления сульфата к отжиговому сепаратору была получена плотность магнитного потока В8, составляющая 1,940 Тл или более.

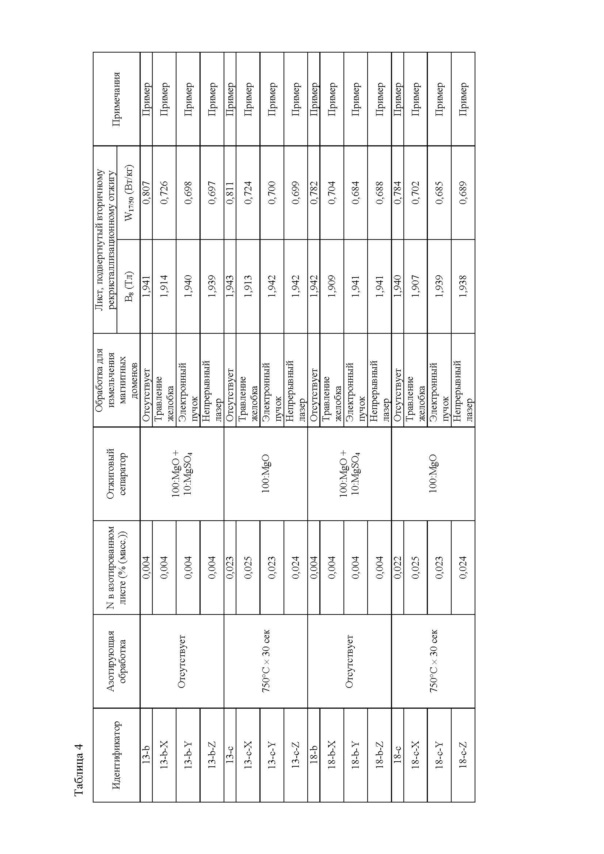

Пример 3

Для образцов №№ 13-b, 13-c, 18-b и 18-с в таблице 3 проводили эксперимент в целях определения эффекта обработки для измельчения магнитных доменов, перечисленной в таблице 4. Проводили травление для формирования желобков, имеющих 80 мкм в ширину, 15 мкм в глубину и интервал в направлении прокатки 5 мм, в направлении, ортогональном направлению прокатки, на одной поверхности холоднокатаной листовой стали. После проведения правильного отжига на одной поверхности листовой стали непрерывно использовали электронный пучок в направлении, ортогональном направлению прокатки, в условиях ускоряющего напряжения 80 кВ, интервала облучения 5 мм и тока пучка 3 мА. После проведения правильного отжига на одной поверхности листовой стали непрерывно использовали непрерывный лазер в направлении, ортогональном направлению прокатки, в условиях диаметра пучка 0,3 мм, мощности 200 Вт, скорости сканирования 100 м/сек и интервала облучения 5 мм.

Результаты рассмотрения магнитных свойств каждого продукта, полученного данным образом, перечисляются в таблице 4.

Как это продемонстрировано в таблице 4, в результате проведения обработки для измельчения магнитных доменов были получены лучшие характеристики потерь в сердечнике. Говоря подробно, при использовании способа производства, характеризующегося низкими издержками и высокой производительностью в соответствии с настоящим раскрытием изобретения, могут быть получены превосходные характеристики потерь в сердечнике, эквивалентные соответствующим характеристикам материала сляба, подвергнутого низкотемпературному нагреванию, то есть, потери в сердечнике W17/50, составляющие 0,70 Вт/кг или менее, после обработки для измельчения магнитных доменов при использовании электронного пучка или непрерывного лазера.

Промышленная применимость

В соответствии с настоящим раскрытием изобретения в результате контролируемого регулирования незначительного количества ингибиторов улучшается способность ингибирования нормального роста зерен, и усиливается ориентация зерен Госса, растущих во время вторичной рекристаллизации, при этом возможным является значительное улучшение магнитных свойств продукта, что представляло собой проблему при использовании способа низкотемпературного нагревания сляба. В частности, даже для тонколистовой стали, характеризующейся толщиной листа 0,23 мм, для которой считалось затруднительным увеличение плотности магнитного потока, по всей длине полосы рулона могут быть стабильно получены превосходные магнитные свойства, то есть, плотность магнитного потока В8, составляющая 1,92 Тл или более, после вторичного рекристаллизационного отжига.