Результат интеллектуальной деятельности: СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ПРОКАТА ДЛЯ НЕФТЕПРОМЫСЛОВЫХ ТРУБ НА КОРРОЗИОННО-АБРАЗИВНЫЙ ИЗНОС

Вид РИД

Изобретение

Изобретение относится к области испытаний и может быть использовано для проведения испытаний эксплуатационных свойств проката, используемого для нефтепромысловых труб.

Одним из важнейших показателей качества нефтепромысловых труб является продолжительность их безаварийной эксплуатации в процессе организации нефтедобычи. В сложных производственных условиях, при транспортировке коррозионно-активной водонефтяной смеси, содержащей твердые минеральные частицы, трубы указанного сортамента подвергаются коррозионному воздействию одновременно с интенсивным абразивным износом. Это приводит к их преждевременному выходу из строя, связанному с образованием локальных сквозных промывов в стенке, и обуславливает необходимость разработки метода испытаний проката для нефтепромысловых труб на коррозионно-абразивный износ с учетом, как факторов абразивного износа, так и факторов коррозионного процесса. Указанный метод должен обеспечивать обоснованный выбор предпочтительного материала для изготовления труб, учитывающего эксплуатационные особенности конкретных нефтепромыслов.

Известен способ испытания материалов на износ с использованием установки, в которой испытываемые образцы закрепляют по периферии диска ротора, имеющего привод от электродвигателя. Через направленные на образцы сопла, расположенные по окружности над диском ротора, гидроабразивная смесь подается на них через трубопровод насосом из бака (Патент РФ № 2107277, МПК G01N 3/56, опубл. 20.03.98).

Однако, данный способ не позволяет обеспечить стабильный состав гидроабразивной смеси, поскольку ее смешивание производится непосредственно в трубопроводе. Кроме того, при его помощи оценивается износ образцов в атмосферной среде, что не соответствует фактическим условиям нефтепромыслов, а смена образцов является достаточно трудоемкой операцией. Это обуславливает необходимость стабилизации состава гидроабразивной смеси. При испытаниях также должна быть предусмотрена реализация соответствующего производственным условиям режима «затопленной струи», при котором поток жидкости, содержащей абразивные частицы, действует в объеме этой жидкости. Кроме того, должны учитываться условия подачи «затопленной струи» на испытываемый образец.

Наиболее близким по своей технической сущности к предлагаемому изобретению является способ испытания материалов и покрытий на гидроабразивный износ, включающий взвешивание каждого тестируемого образца проката, подготовку испытательного раствора путем введения в него абразивных частиц, последующую подачу этого раствора на поверхность каждого образца в режиме затопленной струи с заданного расстояния и под заданным углом к этой поверхности в условиях постоянной циркуляции указанного раствора в испытательной установке в режиме замкнутого цикла, а также взвешивание каждого образца после проведения испытаний (Патент РФ № 2509295, МПК G01N 3/56, опубл.20.09.2013 г. ).

Данный способ испытаний позволяет использовать подачу испытательного раствора на поверхность тестируемого образца в режиме «затопленной струи», когда указанная струя формируется ниже уровня поверхности жидкости, что соответствует условиям эксплуатации нефтепромысловых труб. При этом циркуляция испытательного раствора в режиме замкнутого цикла обеспечивает минимальное загрязнение окружающей среды.

К недостаткам данного способа можно отнести то, что он позволяет оценивать только абразивный износ. Наличие коррозионного износа материала трубы в процессе эксплуатации не учитывается. Однако, при эксплуатации труб на нефтепромыслах на внутренней поверхности трубы параллельно протекают два процесса: коррозия металла трубы под воздействием коррозионно-активных компонентов транспортируемой водонефтяной смеси и абразивный износ под воздействием твердых частиц, содержащихся в этой смеси. Под действием коррозии на внутренней поверхности трубы образуется рыхлый слой ее продуктов, в виде Fe2О3 и других окислов. При движении указанной смеси по трубе, содержащиеся в ней абразивные частицы удаляют рыхлые продукты коррозии с ее стенок, после чего на них образуется новый коррозионный слой. Такой механизм последовательного коррозионно-абразивного износа стенок трубы приводит к сравнительно быстрому выходу промыслового трубопровода из строя. Кроме того, способ не обеспечивает соответствие условий проведения испытаний и фактических условий эксплуатации труб на конкретных нефтепромыслах, в части воспроизведения состава транспортируемой водонефтяной смеси и динамических условий перемещения водонефтяной смеси по трубе.

Иначе говоря, при применении нефтепромысловых труб имеет место комплексный износ их внутренней поверхности в результате совместного воздействия на нее коррозионно-активных и абразивных компонентов водонефтяной смеси. Соответственно, при моделировании процесса износа труб, приводящего к их выходу из строя, необходимо учитывать основные факторы, оказывающие влияние, как на характер протекания коррозии, так и на интенсивность абразивного воздействия указанной смеси на материал этих труб, т.е. на условия их эксплуатации на нефтепромыслах.

Технический результат изобретения состоит в повышении достоверности оценки коррозионно-абразивного износа проката по результатам проведения его испытаний в условиях, наиболее приближенных к конкретным нефтепромыслам.

Технический результат достигается тем, что в способе проведения испытаний проката для нефтепромысловых труб на коррозионно-абразивный износ, включающем взвешивание тестируемого образца проката, подготовку испытательного раствора путем введения в него абразивных частиц, последующую подачу этого раствора на поверхность образца в режиме затопленной струи с заданного расстояния и под заданным углом к этой поверхности в условиях постоянной циркуляции указанного раствора в испытательной установке в режиме замкнутого цикла, взвешивание образца после проведения испытаний и оценку полученных результатов, согласно изобретению испытательный раствор подогревают до температуры, соответствующей эксплуатационным условиям нефтепромыслов, для которых производят выбор материала труб, насыщают соответствующими этим условиям реагентами, формируют уровень кислотности испытательного раствора с водородным показателем рН, также соответствующим этим условиям, добавляют в него коррозионно-активные вещества с концентрацией не более 5%, вводят в него абразивные частицы с размером, не превышающим 1,5 мм и с концентрацией не более 5%, а затопленную струю испытательного раствора подают на плоскую лицевую поверхность тестируемого образца проката под углом 45-90° к этой поверхности, с расстояния 10-20 мм от нее, со скоростью не более 5 м/с, при продолжительности испытаний не менее 24 часов, причем после завершения испытаний перед взвешиванием производят очистку поверхности образца проката от остатков испытательного раствора и абразива, а оценку полученных результатов проводят по изменению веса тестируемого образца.

Кроме того, наряду с тестируемым образцом в аналогичных условиях производят испытания контрольного образца проката из другой марки стали, а оценку полученных результатов проводят по изменению веса тестируемого образца в сравнении с аналогичными показателями контрольного образца.

Сущность изобретения состоит в том, что предложенное техническое решение обеспечивает максимальное соответствие условий проведения испытаний коррозионно-абразивного износа в условиях нефтепромыслов в части механизма перемещения водонефтяной смеси. На это направлена подготовка испытательного раствора, соответствующего по абразивным и коррозионным характеристикам, составу водонефтяной смеси на нефтепромыслах. Кроме того, варьирование параметров температурных и динамических условий проведения испытаний, включающих подачу испытательного раствора на образец в режиме затопленной струи под заданным углом, с заданного расстояния и с заданной скоростью, позволяет обеспечить их подобие производственным условиям. Моделирование протекания коррозионного процесса одновременно с процессом механического воздействия абразивных частиц позволяет оценить интенсивность их комплексного воздействия на материал трубы в производственных условиях. За счет постоянной циркуляции испытательной среды в системе, достигается равномерное распределение частиц абразива в растворе. Такой подход позволяет выбрать оптимальный материал проката труб рассматриваемого сортамента для условий конкретных нефтепромыслов.

Оптимальные параметры реализации способа испытаний были определены эмпирическим путем. Экспериментально установлено, что при использовании абразивных частиц с размером, превышающим 1,5мм с концентрацией более 5%, нарушается основной принцип моделирования - подобие условий испытания промышленному процессу, поскольку в условиях отечественных нефтепромыслов такой большой размер и такое количество твердых частиц в водонефтяной смеси практически не встречается.

Из опыта установлено, что на практике загрязнение транспортируемой водонефтяной смеси коррозионно-активными веществами, в частности NaCl, не превышает 5%, поскольку в противном случае очистка углеводородной продукции до уровня товарного качества становится экономически неоправданной. Иначе говоря, такая нефть слишком загрязнена для промышленной добычи.

Экспериментально определено, что для угла контакта затопленной струи испытательного раствора с плоской лицевой поверхностью образца, составляющего меньше 45°, интенсивность износа резко снижается, поскольку абразивные частицы, перемещаясь практически по касательной к поверхности тестируемого образца, не могут обеспечить интенсивное удаление с этой поверхности образовавшегося коррозионного слоя. Соответственно, продолжительность испытания существенно увеличивается, что усложняет его проведение и увеличивает его продолжительность, т.е. снижает оперативность использования способа. В то же время при прочих равных условиях наибольший износ имеет место для угла контакта 90°, поскольку это максимально возможный «угол атаки», обеспечивающий интенсивное механическое воздействие абразивных частиц испытательного раствора на поверхность тестируемого образца проката.

Опытным путем определено, что при подаче «затопленной струи» на тестируемый образец проката с расстояния менее 10 мм размер пятна абразивного износа на его лицевой поверхности сравнительно невелик, и это не позволяет получить поддающуюся инструментальной фиксации величину снижения веса образца. Иначе говоря, коррозионно-абразивный износ слишком мал для его точной гравиметрической оценки. В то же время, если это расстояние превышает 20 мм, движение струи в испытательном растворе успевает слишком сильно замедлиться и величина снижения веса образца также будет слишком незначительной.

В то же время эксперименты показывают, что при движении струи испытательного раствора со скоростью более 5 м/с нарушаются условия подобия, поскольку в реальных условиях работы нефтепромысловых труб водонефтяная смесь транспортируется по ним с меньшей скоростью.

Опыт показывает, что при продолжительности испытаний менее 24 часов износ слишком незначителен и его трудно зафиксировать инструментальными средствами. Это не позволяет дать достоверную оценку эксплуатационной стойкости тестируемого проката.

Для проведения испытаний на коррозионно-абразивный износ в производственных условиях сначала производят отбор образцов от тестируемого проката для промысловых труб и их взвешивание. Одновременно производят подготовку испытательного раствора путем приведения его в соответствие с параметрами водонефтяной смеси, характерными для данных нефтепромыслов. Для этого в испытательный раствор добавляют коррозионно-активные вещества, например NaCl, насыщают его соответствующими этим условиям реагентами, например, сероводородом или углекислым газом и формируют уровень кислотности испытательного раствора, т.е. устанавливают водородный показатель рН на уровне, соответствующем условиям формирования коррозионного слоя в трубе на нефтепромыслах. Указанные факторы определяют интенсивность процессов коррозии в материале трубы и позволяют моделировать условия эксплуатации в процессе испытаний. Для моделирования абразивного износа в раствор вводят абразивные частицы с размером, не превышающим 1,5 мм, например, кварцевый песок, с концентрацией не выше 5%, что соответствует типичным производственным условиям. После подготовки испытательного раствора производят установку тестируемого образца проката на испытательном стенде таким образом, что его плоская лицевая поверхность располагается под заданным углом в диапазоне 45-90° к оси подачи раствора («угол атаки») и на расстоянии 10-20 мм от источника подачи. При этом температуру испытательного раствора поддерживают на уровне, соответствующем условиям нефтепромыслов, обычно 30°С. Поскольку приведенные средние значения указанных параметров соответствуют производственным условиям на отечественных нефтепромыслах, повышается достоверность данных по коррозионно-абразивному износу, полученных при испытании. После установки образца включают подачу испытательного раствора на лицевую поверхность образца в режиме утопленной струи со скоростью не более 5 м/с, также соответствующей производственным условиям. Испытание производят на протяжении не менее 24 часов при заданной температуре, что обеспечивает получение заметного износа образца, поддающегося инструментальной фиксации. После завершения испытаний поверхность образца проката очищают от остатков испытательного раствора и абразива, и производят его взвешивание. Установленное изменение веса образца соответствует величине коррозионно-абразивного износа после проведения испытаний. Такой подход способствует объективной оценке эксплуатационной стойкости тестируемого проката, поскольку адекватно моделируются основные технологические условия процесса транспортировки водонефтяной смеси по трубам в производственных условиях.

Для получения сравнительной оценки стойкости тестируемого образца к коррозионно-абразивному износу по отношению к прокату рядовой трубной стали, например ст 20, провели испытания контрольного образца этого проката в аналогичных условиях. Это позволило сравнить величину износа обоих образцов и более объективно оценить эксплуатационную стойкость тестируемого проката и целесообразность его использования для изготовления прямошовных нефтепромысловых труб.

Применение способа проведения испытаний проката для нефтепромысловых труб на коррозионно-абразивный износ поясняется примером его реализации.

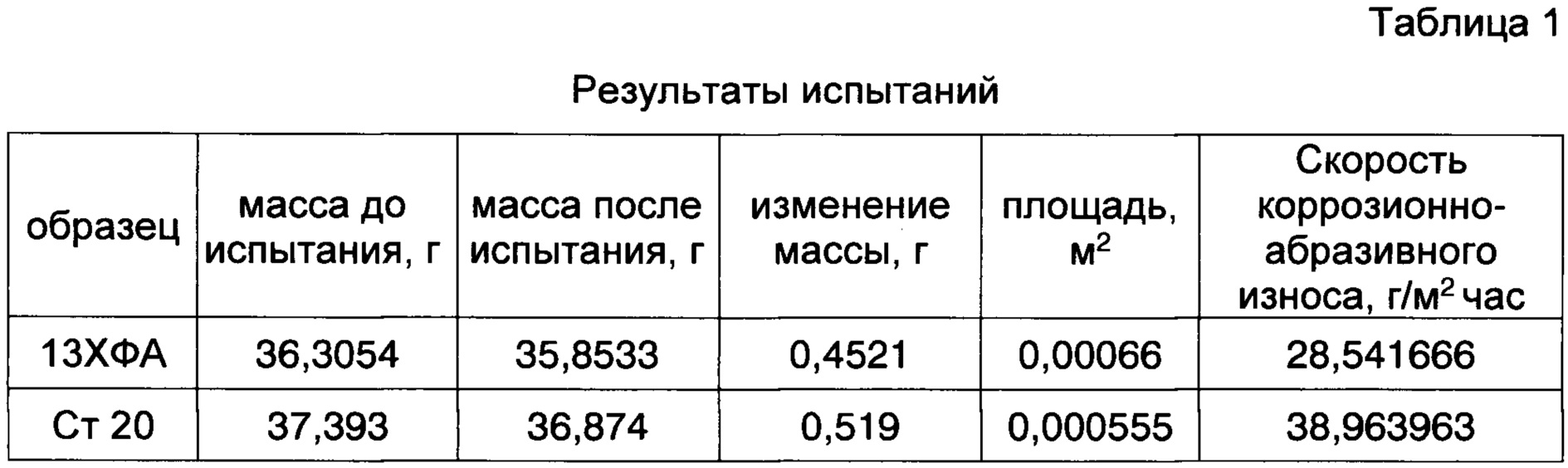

Для проведения испытаний использовали образцы проката марок стали 13ХФА и ст 20 с номинальными геометрическими размерами - 24×24×7 мм. Взвешивание образцов до и после испытаний для оценки коррозионно-абразивного износа проводили на аналитических весах САРТОГОСМ ЛВ 210A с точностью 0,0001 г.

Был подготовлен испытательный раствор в виде суспензии на водной основе, представляющей собой 5%-ный раствор NaCl с водородным показателем рН=4. Указанный уровень кислотности получали путем добавления в раствор 99,8%-ной уксусной кислоты. Раствор был насыщен углекислым газом и в него был введен абразивный материал в форме кварцевого песка фракции 0,4-0,8 мм с концентрацией абразива - 1 %.

Расстояние от сопла до образца составляло 12 мм при скорости потока 2,5 м/с. Испытания проводили в течение 24 часов. В процессе испытаний температура испытательного раствора поддерживалась постоянной на уровне 30°С при помощи термостата.

Оценку коррозионно-абразивного износа проводили по изменению веса образцов в процессе испытаний, определяя при этом скорость коррозионно-абразивного износа каждого образца V по соотношению:

где V - скорость коррозионно-абразивного износа, г/м2 час

ΔМ - изменение массы образца за сутки, г;

F - площадь образца, м2.

Известно, что чем выше скорость коррозионно-абразивного износа, тем ниже эксплуатационная стойкость проката. Результаты испытаний приведены в таблице 1.

Таким образом, проведенные испытания позволили смоделировать основные коррозионные и абразивные факторы конкретных нефтепромыслов и условия работы труб, изготовленных из данного проката. Результаты показывают, что скорость коррозионно-абразивного износа проката 13ХФА в условиях проведения испытаний существенно ниже, чем аналогичная скорость для рядового проката ст 20. Иначе говоря, для нефтепромыслов с эксплуатационными условиями, соответствующими условиям проведения испытаний, нефтепроводные трубы из проката 13ХФА обеспечат более высокую эксплуатационную стойкость.

Применение предложенного способа проведения испытаний проката для нефтепромысловых труб обеспечивает достижение требуемого результата - повышается достоверность оценки коррозионно-абразивного износа проката по результатам проведения его испытаний в условиях, наиболее приближенных к конкретным нефтепромыслам. В случае проведения сравнительной оценки эксплуатационной стойкости различных видов проката, можно выбрать рациональный сортамент, обеспечивающий максимальную длительность безаварийной эксплуатации для конкретных условий рассматриваемого нефтепромысла.