Результат интеллектуальной деятельности: Способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов

Вид РИД

Изобретение

Изобретение относится к технологии электролитно-плазменного удаления защитных алюминидных покрытий на основе никеля и/или кобальта с поверхностей лопаток турбомашин из легированных сталей и жаропрочных сплавов и может быть использовано в авиационном и энергетическом турбостроении при ремонте лопаток и других деталей турбин.

Лопатки турбомашин, таких как газотурбинный двигатель (ГТД) и газотурбинная установка (ГТУ), а также паровые турбины в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок, а также коррозионному и эрозионному разрушению. Для обеспечения повышенных эксплуатационных свойств на поверхность пера лопатки наносят защитные покрытия из жаропрочные ионно-плазменные покрытия. Однако наличие такого покрытия на лопатках турбомашин вызывает проблемы удаления покрытия с технологическими или эксплуатационными дефектами при повторном его нанесении, в том числе и при ремонте.

Традиционно ионно-плазменные покрытия удаляют химическим травлением. Известен, например, состав для химической обработки никелевых сплавов (А.С. СССР №1784661, МПК C23F 1/28, МПК 1/44, Состав для химической обработки никелевых сплавов. Опубликовано: 30.12.1992.), содержащий, мас. %: азотную кислоту - 25-40; плавиковую кислоту - 0,5-4; фосфорную кислоту - 100-290; порошок железа ПЖЧМ3 0,2-1; вода - остальное.

Недостатками данного способа является длительное время обработки изделий (около 60 мин и более), необходимость дополнительной обработки изделий гидроабразивной очисткой (ГАО) или сухим электрокорундом. Однако основным недостатком является повышенная активность раствора к материалу обрабатываемых изделий, что приводит к растравливанию поверхности вплоть до потери возможности их дальнейшего применения.

Более перспективными методами удаления покрытий с поверхности металлов являются электрохимические методы. Например, известен способ электрохимической обработки изделий из стали в электролите, содержащем серную кислоту 20-30 мас. %, фосфорную кислоту 50-60 мас. % и 15-30 г/ионов Fe на л, вода - остальное. Процесс ведут при нагревании до 45-60°С и плотности тока 300-600 а/дм (А.С. СССР №357266, МПК C23b 3/06, Способ электрохимичнской обработки изделий из стали. Опубликовано: 1972).

Также известен раствор для полирования жаропрочных сталей (А.С. СССР №931823, МПК C25F 3/24, Раствор для электрохимического полирования жаропрочных сталей. Опубликовано: 30.05.1982), содержащий, мас. %: серную кислоту - 10-30; ортофосфорную кислоту - 40-80; блоксополимер окисей этилена и пропилена - 0,05-0,1; натриевую соль сульфированного бутилолеата; вода - остальное.

Однако известные способы электрохимической обработки не позволяют достичь необходимого качества удаления алюминидных покрытий с поверхности жаропрочных сталей и сплавов в связи с низкой избирательностью травления. Кроме того, известные способы используют травящие растворы, состав которых неэкологичен, так как в него всходят концентрированные минеральные кислоты.

Наиболее перспективным является метод электролитно-плазменного удаления покрытий с поверхности металла.

Например, известен способ электролитно-плазменного удаления полимерных покрытий с поверхности детали из легированной стали, включающий погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала. К обрабатываемой детали прикладывают электрический потенциал от 270 В до 300 В, а в качестве электролита используют водный раствор соли сульфата аммония концентрацией от 4 до 8 г/л, процесс ведут при температуре от 70°С до 90°С (патент РФ №2566139. МПК C25F 1/00, МПК C25F 5/00, Способ электролитно-плазменного удаления полимерных покрытий с поверхности детали из легированных сталей. Опубл.: 20.10.2015 г.).

Однако известный способ (патент РФ №2566139) предназначен для удаления полимерных покрытий с поверхности детали из легированной стали и не может быть применен для удаления алюминидных покрытий.

Также известен способ удаления покрытия с металлической подложки, включающий обработку в электролитно-плазменном катодном режиме с электропитанием пакетами импульсов постоянного тока частотой 30-40 кГц с длительностью паузы между пакетами 4-10 мкс в электролите, содержащем в мас. %: фтористый аммоний 2-5; трилон Б 0,01-0,03 и воду - остальное (патент РФ №2590457. МПК C25F 5/00, Способ удаления покрытия с металлической подложки. Опубл.: 10.07.2016 г.). Недостатком данного способа является невозможность добиться полного снятия защитного покрытия без повреждения поверхности обрабатываемой детали.

Наиболее близким аналогом (прототипом) является способ удаления покрытия с металлической подложки, включающий анодную обработку в электролите, содержащем неорганическую аммонийную соль с добавкой водорастворимого вещества, отличающийся тем, что обработку ведут в течение 4-7 мин при 320-360К, напряжении 180-340 В и плотности тока 1500-5000 А/м2 (патент РФ №2094546. МПК C25F 5/00, Способ удаления покрытия с металлической подложки. Опубл.: 27.10.1997 г.).

Однако данный способ не позволяет получить качественное удаление покрытия с одновременным полированием обрабатываемой поверхности до удовлетворительной величины шероховатости во всем диапазоне значений напряжения, температуры и силы тока, описанных в прототипе (патент РФ №2094546).

Технической задачей заявляемого способа является разработка процесса удаления алюминидных покрытий на основе никеля и/или кобальта с поверхностей лопаток турбомашин из жаропрочных сталей и сплавов в процессе восстановления при повторном его нанесении, в том числе и при ремонте.

Техническим результатом заявляемого способа является повышение качества и надежности удаления алюминидного покрытия с одновременным полированием поверхности обрабатываемых лопаток из легированных сталей и жаропрочных сплавов.

Поставленная задача решается за счет того, что в способе электролитно-плазменного удаления алюминидных покрытий на основе никеля и/или кобальта с поверхности лопаток турбомашин из легированных сталей и жаропрочных сплавов, включающем обработку лопатки в водном растворе электролита при подаче на нее электрического потенциала, водный раствор электролита содержит, мас. %:

|

Кроме того возможны дополнительные приемы выполнения способа: удаление покрытия с лопатки проводят при рабочем напряжении 270-300 В, при температуре от 70°С до 90°С в течение не менее 6 мин; в качестве обрабатываемой лопатки используют ремонтную лопатку с наработкой в составе ГТД, а удаление покрытия проводят при рабочем напряжении 270-300 В, при температуре от 70°С до 90°С в течение не менее 10 мин.

Заявляемый способ электролитно-плазменного удаления алюминидных покрытий с поверхности лопаток турбомашин в процессе их ремонта или восстановления осуществляется следующим образом. К обрабатываемой детали прикладывают положительный электрический потенциал и погружают в ванну с отрицательно заряженным водным раствором электролита, в результате чего достигают образования парогазовой оболочки вокруг детали и возникновения электрического разряда между обрабатываемой деталью и электролитом. В качестве электролита применяется водный раствор сульфата аммония с концентрацией 4,0-10 мас. % с добавкой аммония лимоннокислого с концентрацией 0,5-1,1 мас. %, вода - остальное.

Процесс электролитно-плазменного удаления покрытия осуществляют при электрическом потенциале от 270 В до 300 В, удаление покрытия ведут при температуре от 70°С до 90°С, в течение не менее 6 минут до полного его удаления. Удаление покрытия ведут в среде электролита при поддержании вокруг детали парогазовой оболочки. В качестве ванны используют емкость, выполненную из материала, стойкого к воздействию электролита.

При осуществлении способа возникают следующие процессы. При погружении обрабатываемого изделия в электролит под напряжением, на его поверхности происходит локальный разогрев и вскипание электролита. В указанных условиях вокруг детали образуется стабильная парогазовая оболочка. Под действием электрического напряжения (электрического потенциала между деталью и электролитом) в парогазовой оболочке возникает плазма тлеющего разряда, обеспечивающая протекание интенсивных химических и электрохимических реакций между обрабатываемой деталью и средой парогазовой оболочки.

При подаче положительного потенциала на деталь происходит анодирование ее поверхности с одновременным химическим и плазмохимическим травлением образующегося окисла, в результате чего происходит удаление покрытия с обрабатываемой поверхности деталей.

Сущность заявленного изобретения описывается следующими примерами.

К рабочим лопаткам газотурбинного авиационного двигателя из сплавов ЭП-866 и ЭП-718ИД с металлическим жаростойким алюминидным покрытием типа СДП-1 (NiCoCrAlY) + ВСДП-20 (AlCoSiY) толщиной 6-10 мкм прикладывали положительное, а к электролиту -отрицательное напряжение и погружали в ванну с раствором электролита. Условия обработки: электрический потенциал в диапазоне от 270 В до 300 В, температура электролита от 70°С до 90°С, величина тока от 0,3 А/см до 0,4 А/см. Электролит представляет собой водный раствор сульфата аммония концентрацией 4,0-10 мас. % с добавкой аммония лимоннокислого концентрацией 0,5-1,1 мас. %. Обработку лопаток вели до полного удаления защитного покрытия.

Для проведения эксперимента использовали как лопатки с покрытием без наработки, так и с наработкой в составе двигателя.

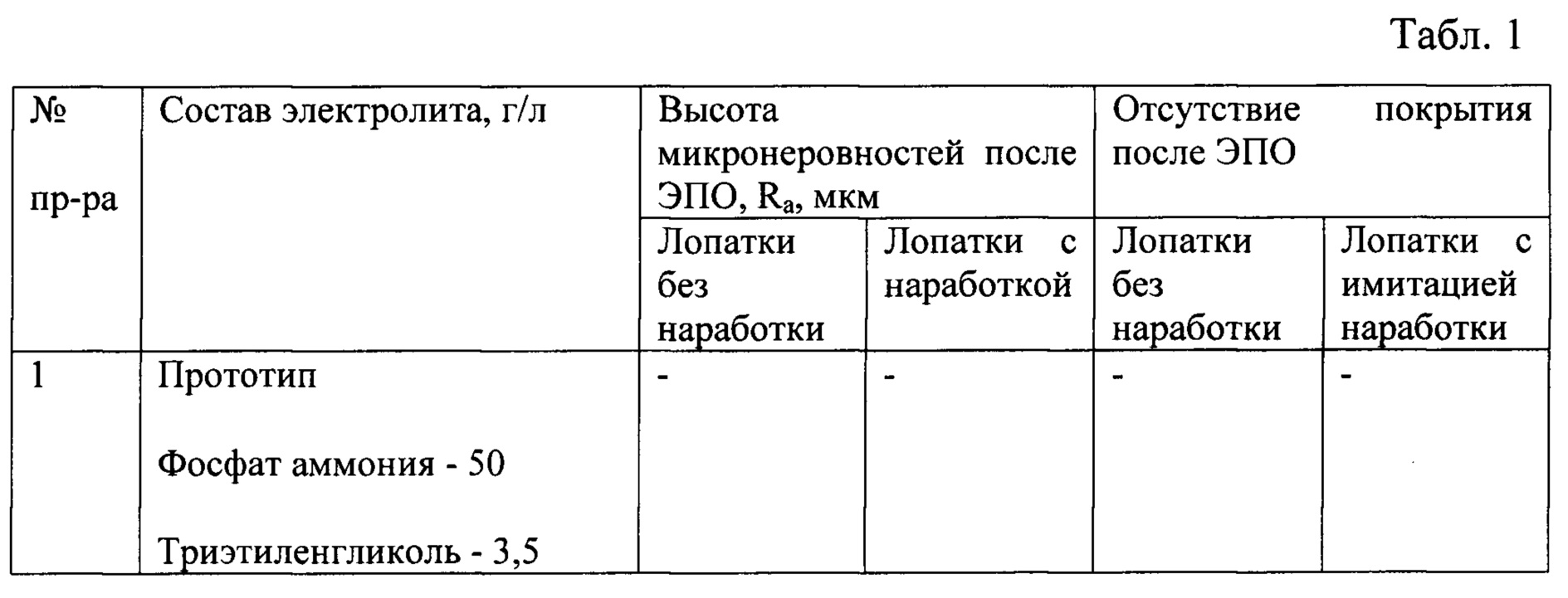

В таблице №1 приведены результаты удаления защитного покрытия электролитно-плазменным методом в растворе электролита, описываемом в заявляемом способе, в сравнении с растворами электролита прототипа.

Из примеров 1-13 (см. табл. 1) видно, что раствор электролита, содержащий в своем составе сульфата аммония менее 4,0 мас. %, не позволяет удалить алюминидное покрытие полностью электролитно-плазменным методом (примеры 3-4). Результатом обработки лопаток электролитно-плазменным методом в растворе электролита с концентрацией сульфата аммония от 4,0 до 10,0 мас. % (примеры 5-7) является полное удаление алюминидного покрытия с одновременным полированием обрабатываемой поверхности. Раствор электролита концентрацией сульфата аммония более 10,0 мас. % (примеры 8-9) позволяет полностью удалить алюминидное покрытие, однако с повышением концентрации сульфата начинает снижаться качество полировки поверхности лопаток.

Содержание аммония лимоннокислого менее 0,5 мас. % в составе электролита (пример 10) не позволяет полностью удалить покрытие электролитно-плазменным методом.

Полное удаление защитного покрытия с одновременным полированием поверхности до удовлетворительного уровня возможно при концентрации аммония лимоннокислого минимум 0,5 мас. % (пример 6). Изменение концентрации аммония лимоннокислого в диапазоне 0,5-1,1 мас. % (примеры 6, 11, 12) не приводит к изменению качества удаления защитного покрытия и полирования поверхности лопаток. Повышение же концентрации аммония лимоннокислого 1,4 мас. % (пример 13) приводит к снижению равномерности полирования обрабатываемой поверхности.

Таким образом оптимальным составом раствора электролита для удаления алюминидного покрытия с поверхности лопаток электролитно-плазменным методом является состав, содержащий мас. %. сульфат аммония 4,0-10,0 и аммоний лимоннокислый одно-, двух-, и трехзамещенный 0,5-1,1, вода - остальное (примеры 5-7, 11-12).

Также из примеров видно, что предложенный способ превосходит прототип (примеры 1-2) как по качеству удаления защитного покрытия, так и по равномерности полирования обрабатываемой поверхности.

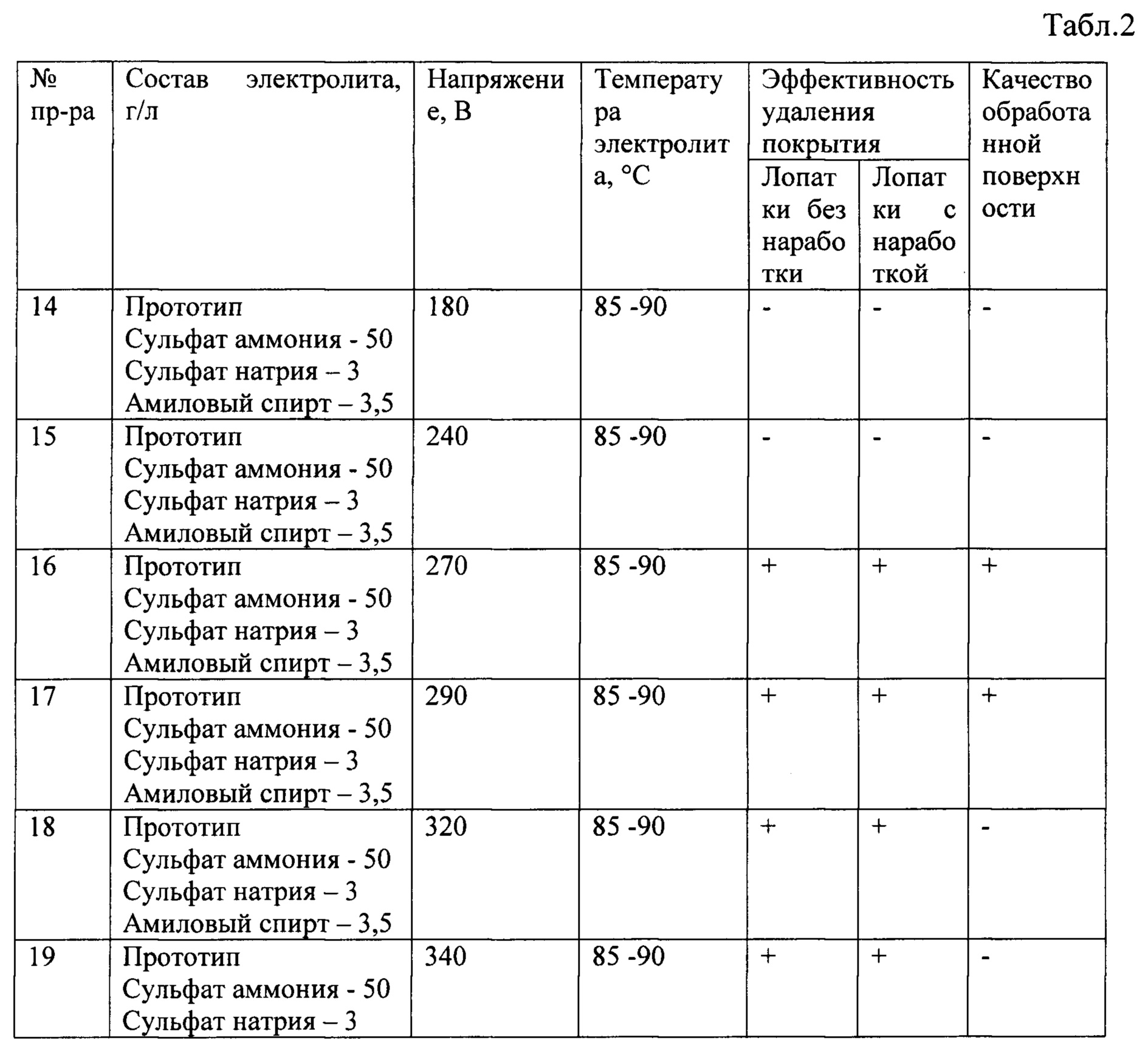

В таблице №2 приведены результаты удаления защитного покрытия электролитно-плазменным методом в растворе электролита, описываемом в заявляемом способе, и в растворе электролита прототипа в зависимости от величины прикладываемого потенциала и температуры электролита.

Из примеров 14-27 (см. табл. 2) видно, что выбор правильных рабочих диапазонов величин электрического потенциала и температуры электролита играет значительную роль в процессе электролитно-плазменной удаления покрытия. Удаление алюминидного покрытия реализуется не во всем диапазоне значений напряжения и температуры электролита, описанного в прототипе (примеры 14-21). Это связано с тем, что при низких значениях температур электролита (до 70°С) вокруг обрабатываемой детали формируется парогазовая оболочка в режиме пленочного кипения и происходит сильный разогрев обрабатываемой поверхности, при низких значениях потенциала не происходит образование парогазовой оболочки, а при высоких напряжениях (свыше 300 В) появляется вероятность образования микродуговых разрядов в парогазовой оболочке, отрицательно сказывающихся на качестве обрабатываемой поверхности.

Из примеров 22-27 следует, что оптимальными значениями рабочих характеристик электролитно-плазменного удаления покрытия являются -напряжение 270-300 В и температура электролита от 70°С до 90°С.

Алюминидные покрытия без наработки состоят из двух зон: верхний слой покрытия, состоящий из β-фазы, обогащенной алюминием, который по мере эксплуатации изделия окисляется с образованием тонкого слоя оксида алюминия; внутренний слой - из (γ/γ')-фазы. В процессе эксплуатации деталей с покрытием, толщина оксидного слоя увеличивается. С увеличением часов наработки и соответственно увеличением толщины оксидного слоя скорость удаления алюминидного покрытия при прочих равных условиях (состав электролита, его температура, величина прикладываемого напряжения) уменьшается.

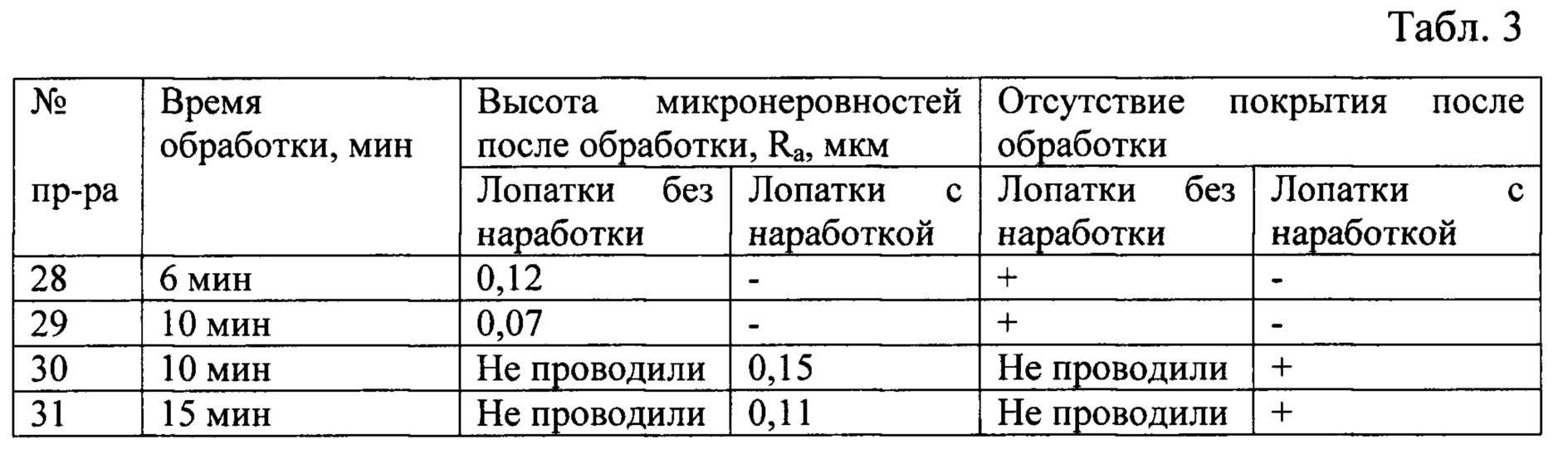

В таблице №3 приведены результаты электролитно-плазменного удаления защитного покрытия в растворе электролита, содержащем мас. %. сульфат аммония 7,5 и аммоний лимоннокислый одно-, двух-, и трехзамещенный 0,5 вода - остальное. Условия обработки: электрический потенциал в диапазоне от 290 В, температура обработки от 90°С, величине тока от 0,3 А/см2 до 0,4А /см2.

Таким образом, для удаления покрытия с поверхности изделий без наработки процесс ведут не менее 6 минут до полного удаления (пример 28-29), при обработке изделий с наработкой - не менее 10 минут (пример 30-31).

Применение способа электролитно-плазменного удаления алюминидных покрытий на основе никеля и/или кобальта с поверхностей лопаток турбомашин из легированных сталей и жаропрочных сплавов в растворе электролита, содержащего мас. %. сульфат аммония 4,0-10,0 и аммоний лимоннокислый одно-, двух-, и трехзамещенный 0,5-1,1, вода - остальное, удаление покрытия с лопатки при рабочем напряжении 270-300 В, при температуре от 70°С до 90°С в течение не менее 6 мин, а для лопаток с наработкой - в течение не менее 10 мин. позволяет достичь технического результата заявляемого способа - повышения качества и надежности удаления алюминидного покрытия с одновременным полированием поверхности обрабатываемых лопаток из легированных сталей и жаропрочных сплавов.