Результат интеллектуальной деятельности: Шлакообразующая смесь для непрерывной разливки стали

Вид РИД

Изобретение

Изобретение относится к области черной металлургии, в частности к защите поверхности металла от вторичного окисления и защиты кристаллизатора при разливке стали.

Шлакообразующая смесь (ШОС) специального состава, используемая при непрерывной разливке в кристаллизаторе МНЛЗ предназначена выполнять ряд важнейших технологических функций:

• защита стали от вторичного окисления;

• теплоизоляция зеркала металла в кристаллизаторе;

• ассимиляция неметаллических включений;

• образование смазывающей шлаковой прослойки между оболочкой слитка и кристаллизатором;

• обеспечение однородного теплового потока между слитком и кристаллизатором;

Вместе с тем современные ШОС для кристаллизатора должны отвечать ряду требований, касающихся обеспечения нормального протекания процесса непрерывной разливки и экологической безопасности:

• быстрое формирование гомогенного шлакового расплава на поверхности жидкой стали в кристаллизаторе;

• равномерное распределение ШОС по сечению кристаллизатора;

• низкое содержание фтористых соединений и инертность к материалам, из которых изготовлено оборудование МНЛЗ.

Известна шлакообразующая смесь для непрерывной разливки стали, содержащая, мас %: фторсодержащий материал 16-24, силикатную глыбу 8-12, материал на основе окислов кремния 8-12, материал, содержащий окислы бора 12-18, цемент остальное (Патент RU №2169633, МПК B22D 11/00 опубл. 27.06.2001).

Также известна шлакообразующая смесь содержащая, мас %: углеродосодержащий материал 8-12, фторосодержащий материал 20-24, глыба силикатная 19-23, концентрат датолитовый 17-23, материал на основе окислов кремния 3-9, цемент остальное, использование которой позволит исключить перемешивание плавок по химическому составу и увеличить выход годной стали электротехнических марок. (Патент RU №2238820, МПК B22D 11/108, 11/111 опубл. 27.10.2004).

Однако, недостатками фторосодержащих шлакообразующих смесей является:

- частичное испарение фтора в процессе разливки, ухудшает экологическую обстановку в цехе, что негативно влияет на здоровье работников;

- способствует критическому износу огнеупорной стальпроводки при разливке стали на МНЛЗ.

Для решения этих проблем разработчиками проводились работы по созданию малофтористых или даже безфтористых шлакообразующих смесей.

Так известна шлакообразующая смесь для непрерывной разливки стали, содержащая, мас %: углеродосодержащий материал 15-25, плавиковый шпат 7-20; кальцинированную соду 3-15; полевой шпат 7-20; песок 12-25; шлакопортландцемент 20-35. (Патент RU №2175278, МПК B22D 11/111, опубл. 27.10.2001).

Данная смесь обладает удовлетворительным смазывающим свойством и скоростью проплавления при разливке стали за счет значительного содержания углеродсодержащего материала, но в виду этого факта использование данной шлакообразующей смеси ограничено для среднеуглеродистых и низкоуглеродистых марок сталей из-за науглераживания непрерывнолитой заготовки.

Непрерывно повышающиеся требования к эффективности использования шлакообразующих смесей привели к тому, что их состав связывают с химическим составом разливаемой стали.

Существует ряд различных марок сталей, которые делятся на группы по содержанию углерода, кремния, алюминия, марганца и других легирующих добавок. В свою очередь шлакообразующая смесь делится в зависимости от типа установки непрерывной разливки стали. Для достижения наилучшего качества поверхности непрерывнолитой заготовки для каждых групп марок сталей необходимо использовать определенные виды шлакообразующей смеси с нужными физико-химическими свойствами.

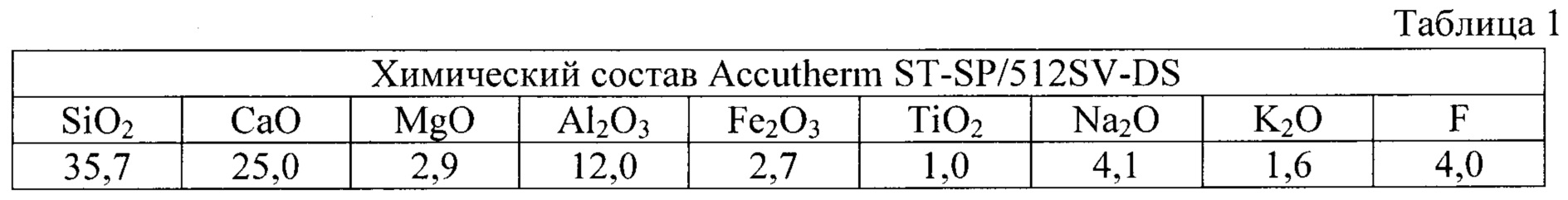

На рынке широко известна шлакообразующая смесь марки Accutherm ST-SP/512SV-DS(изготовитель "S & В Industrial Minerals GmbH" Германия) для подачи в кристаллизатор установки непрерывной разливки стали, содержащая, мас %:

Недостатком данной смеси является ее высокая стоимость, неравномерность проплавления на зеркале металла в кристаллизаторе, увеличенная сила трения между заготовкой и медной стенкой кристаллизатора, что ведет к снижению качества поверхностных и подповерхностных слоев непрерывнолитой заготовки.

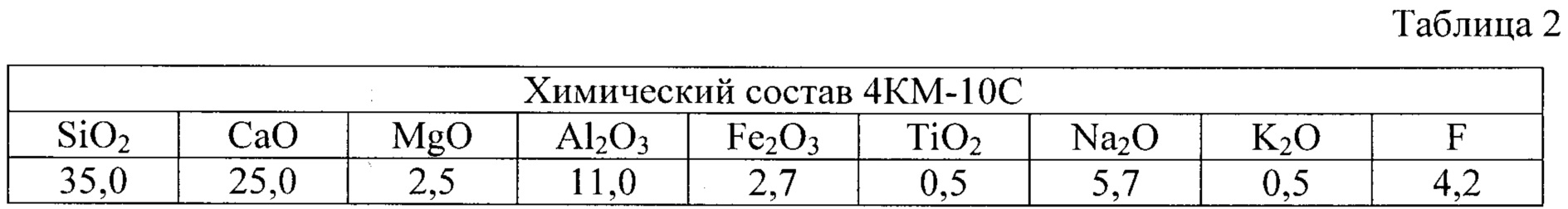

Наиболее близкой по техническим и физико-химическим параметрам к предлагаемой шлакообразующей смеси является ШОС марки 4КМ-10С (производство Украина) для непрерывной разливки стали, содержащая, мас %:

В своем составе данная шлакообразующая смесь имеет значительное количество оксида железа, который в свою очередь увеличивает плотность шлака, межфазное натяжение шлака и вязкость смеси, что отрицательно сказывается на проплавляемость смеси в кристаллизаторе при разливке стали. Также недостатками ШОС марки 4КМ-10С является увеличенная сила трения между заготовкой и медной стенкой кристаллизатора, что ведет к снижению качества поверхностных и подповерхностных слоев непрерывнолитой заготовки. Помимо перечисленных недостатков данная шлакообразующая смесь обладает невысокой ассимилирующей способностью. Стоимость ШОС марки 4КМ-10С опять таки высокая.

Вышеперечисленные шлакообразующие смеси применяются при разливке марок сталей группы А 30, А20, В10, В20, В30 (Ст10, Ст20, Ст30, 20ФА, Ст20А, Ст20К, Ст18, 09Г2С, 09Г2СФ, 12ГМФБ, 17Г1С, 13ХФА, 15ГС, S275J2H, S235JRH, P235TR1 и др.).

Задача, стоящая перед разработчиками - создание ШОС отечественного производства, отвечающая высоким требованиям к качеству отливаемых заготовок и технологических показателей разливки, экологической безопасности производства, снижение себестоимости.

Технический результат заявляемого изобретения - повышение качества стали в результате улучшения ее макроструктуры, снижения загрязненности неметаллическими включениями, уменьшения количества поверхностных дефектов за счет улучшения смазки и теплоотвода в кристаллизаторе, применительно к различным группам марок сталей и типам МНЛЗ

Указанный технический результат достигается тем, что шлакообразующая смесь для непрерывной разливки стали, полученная смешением силиката натрия растворимого, силиката натриево-калиевого растворимого, боксита, магнезита, шамота, концентрата плавикового шпата, графита и известняка, остальное волластонит, при следующем соотношении компонентов в мас. %:

|

|

|

Основность (CaO/SiO2) шлакообразующей смеси должна находиться в пределах 0,7-0,85.

Заявленные пределы компонентов подобраны расчетно-экспериментальным путем, исходя из необходимости получения низкой себестоимости ШОС, а также требований к ее химическому составу, обеспечивающему оптимальные физические свойства смеси (температура начала плавления и вязкость) для различных групп марок сталей и типа МНЛЗ.

Волластанит обладает стабильными химическими свойствами по сравнению с аналогичными наполнителями (например цемент) для ШОС и при этом в своем составе имеет минимальное количество вредных примесей. Химический состав - (СаО - 48,3%; SiO2 - 51,7%).

Содержание углерода было выбрано, исходя из необходимости регулирования скорости плавления шлакообразующей смеси в кристаллизаторе МНЛЗ. Так, расчетно-экспериментальным путем, удалось выяснить оптимальное значение углерода в шлакообразующей смеси, содержание которого должно быть не менее 6% и не более 8%.

Концентрация оксидов кальция и кремния в шлакообразующей смеси ограничено требованиями оптимальной теплопроводности. При разливке непрерывнолитой заготовки оптимальным соотношением оксида кальция и кремния должно быть таким, чтобы обеспечить основность 0,7-0,85.

Содержание фтора в смеси подобрано, исходя из технических требований заданной вязкости. При содержании фтора более 10% - снижается ассимилирующая способность и повышается эрозия огнеупорной стальпроводки, а также ухудшаются санитарно-гигиенические условия работы на разливочной площадке.

Содержание оксида алюминия (Al2O3) подобрано расчетно-экспериментальным путем для лучшей ассимилирующей способности неметаллических включений.

Содержание оксидов магния, калия натрия подобрано в целях получения оптимальной температуры ликвидус. При содержании оксидов магния выше допустимого, температура проплавления соответственно температура текучести шлакообразующей смеси и вязкость смеси будет выше. Содержание оксида натрия и калия регулировалось с помощью добавки силиката натрия растворимого и силиката натриево-калиевого растворимого.

Пример использования

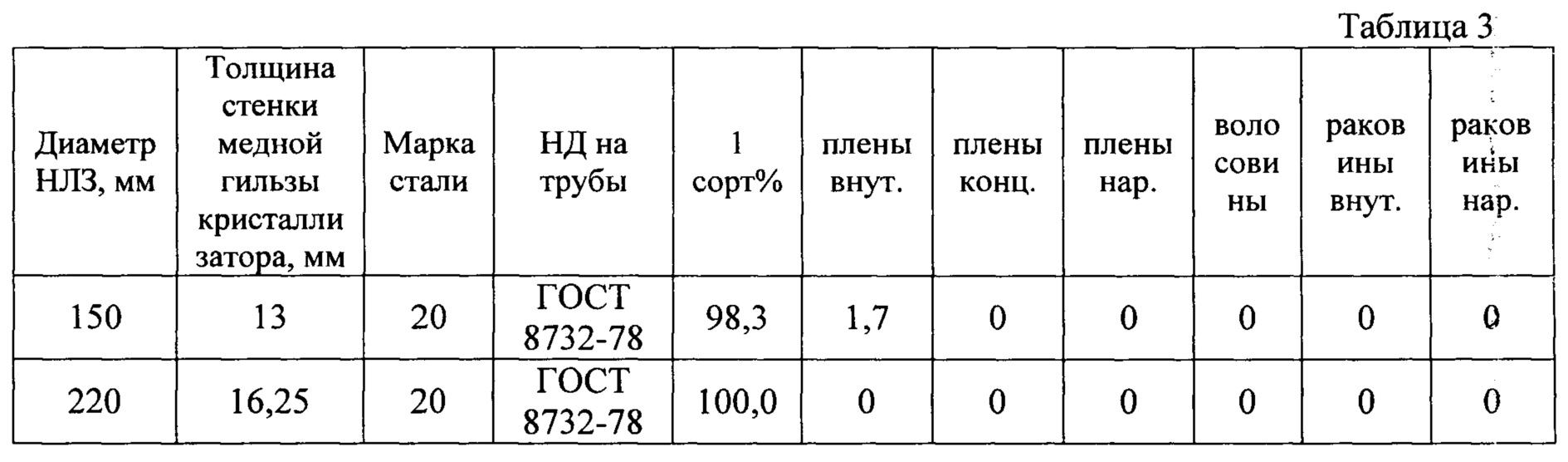

Результаты использования заявляемой ШОС при разливке на одном ручье стали марки Ст 20 представлены в таблице 3.

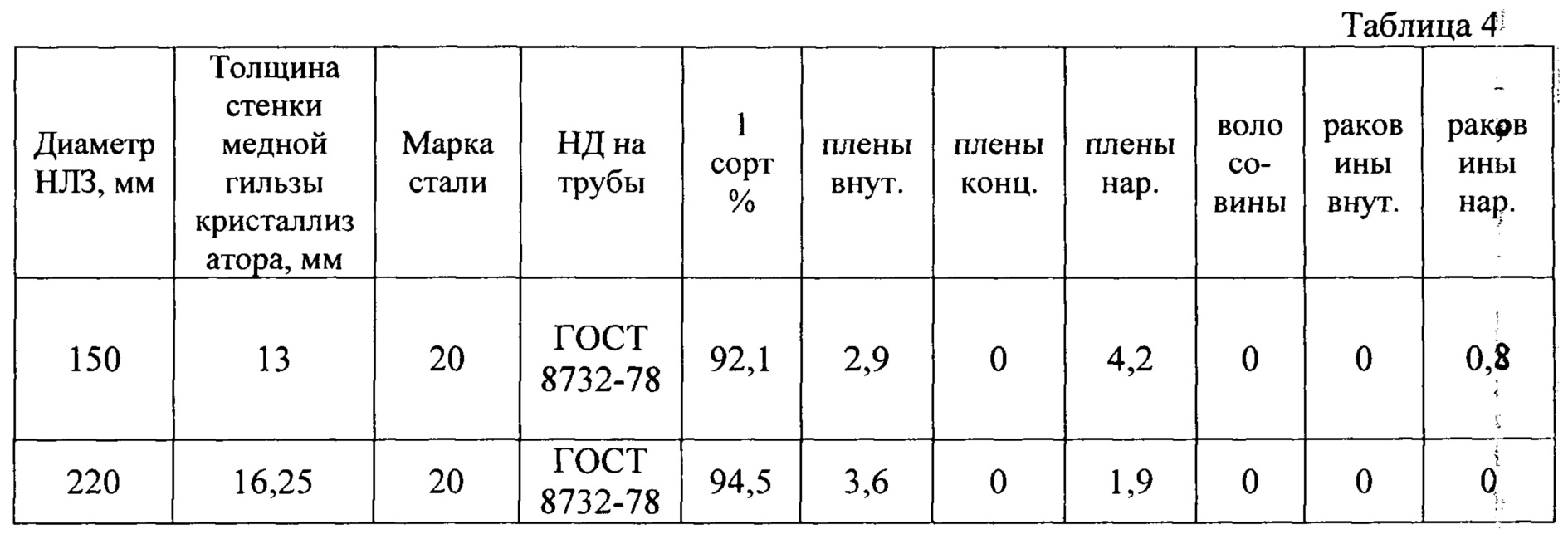

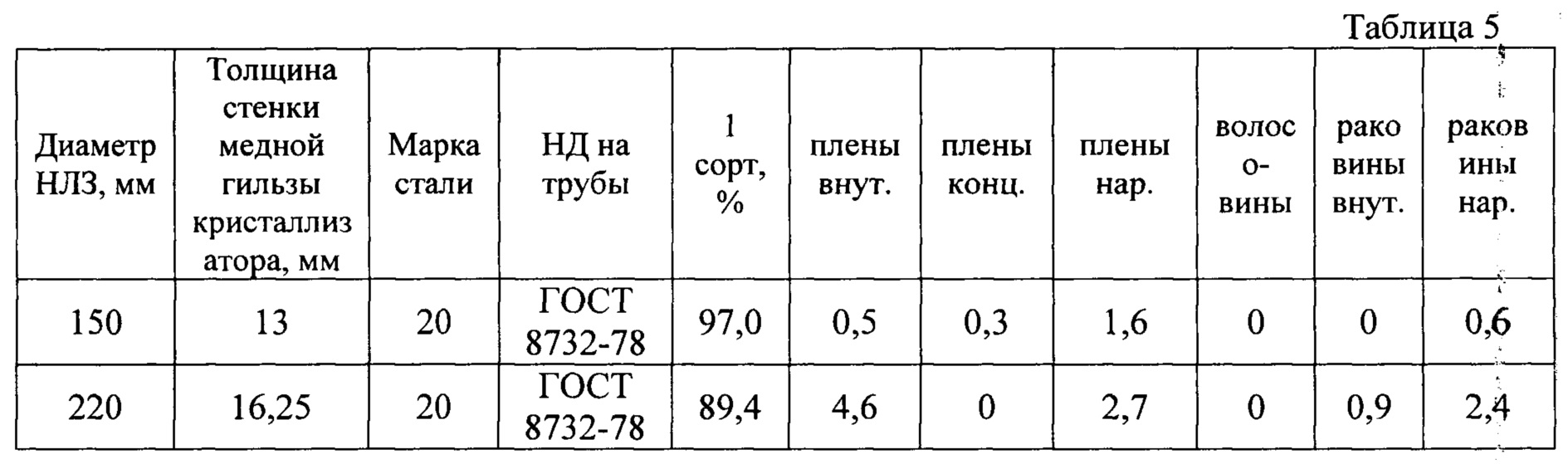

Полученные данные при разливке стали марки Ст 20 с применением ШОС Accutherm ST-SP/512SV-DS, а также данные при разливке стали марки Ст 20 с использованием ШОС 4КМ-1 ОС приведены в таблице 4 и 5 соответственно

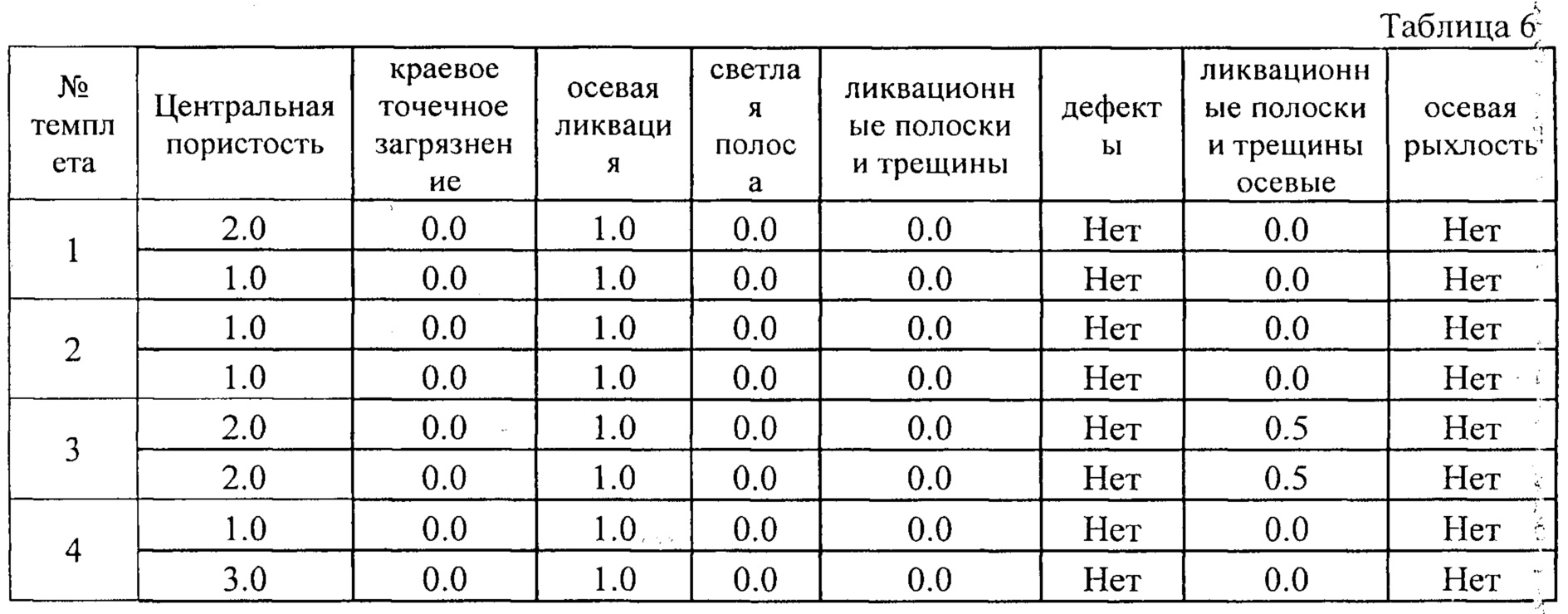

В таблице 6 представлены данные полученные при разливке НЛЗ на четырех ручьях диаметром 150 мм с использованием заявленной шлаковой смеси по итогу анализа четырех темплетов с каждого ручья непрерывнолитой заготовки.

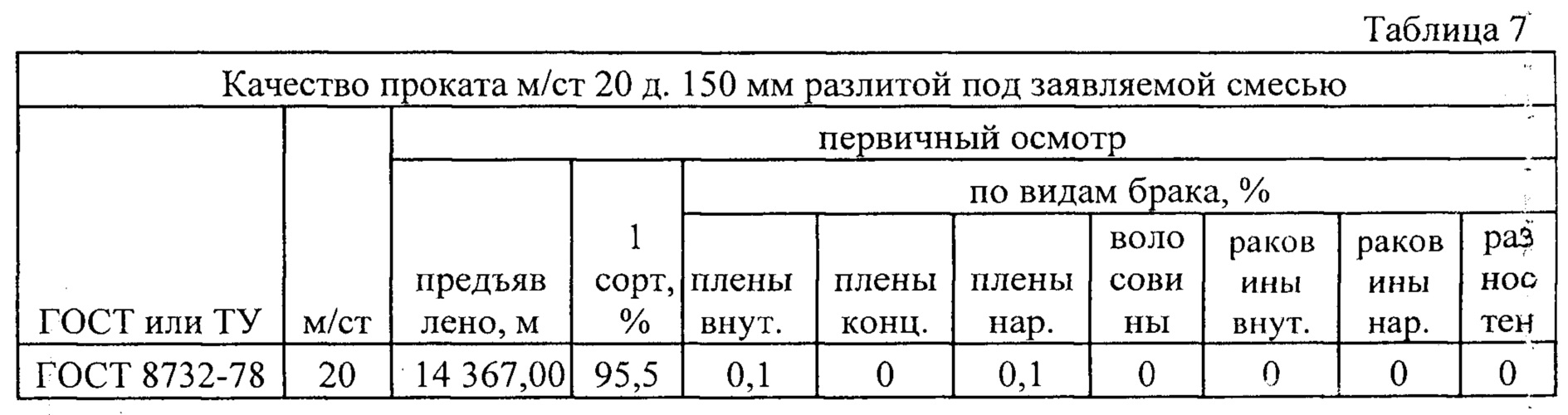

Результаты, полученные после прокатки НЛЗ разлитой с использованием заявляемой ШОС представлены в таблице 7.

Исходя из полученных данных, следует, что качество труб прокатанных из НЛЗ с использованием шлакообразующих смесей Accutherm ST-SP/512SV-DS (Германия) и; 4КМ-10С (Украина), ниже качества труб, прокатанных из НЛЗ с использованием для' разливки смеси производства ПАО «ЧТПЗ». Полученное количество брака, а также количество внутренних и наружных дефектов значительно больше при использовании шлакообразующих смесей Accutherm ST-SP/512SV-DS (Германия) и 4КМ-10С (Украина); по сравнению с разработанной смесью. Положительные результаты производственных испытаний дали основание для внедрения новой смеси в производство.

Таким образом, заявляемое решение ШОС для кристаллизатора является альтернативой импортным смесям, обеспечивает необходимые технологические условия работы МНЛЗ, при этом затраты на заявленную смесь в 2-2,5 раза меньше, чем импортные. Промышленные испытания показали, что шлаковая смесь имеет стабильный химический состав, гарантирует постоянство ее физических свойств - вязкости и температуры плавления. Применение заявляемой шлаковой смеси показало положительные результаты на широком марочном сортаменте.