Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ АММИАКА

Вид РИД

Изобретение

Изобретение относится к способу производства аммиака из газообразных или жидких углеводородов методом парового риформинга с последующей ступенью паровоздушного риформинга и дальнейшей переработки газовой смеси обычными методами.

В известных способах используется только высокопотенциальное тепло, а именно, тепло газов риформинга первой и второй ступени и реакции синтеза аммиака.

Для максимальной утилизации тепла на всех стадиях технологического процесса и высокотемпературных источников с получением пара высокого давления предлагается осуществлять последовательный подогрев питательной воды для котлов-утилизаторов за счет использования тепла на стадии конверсии окиси углерода первой и второй ступени, синтеза аммиака.

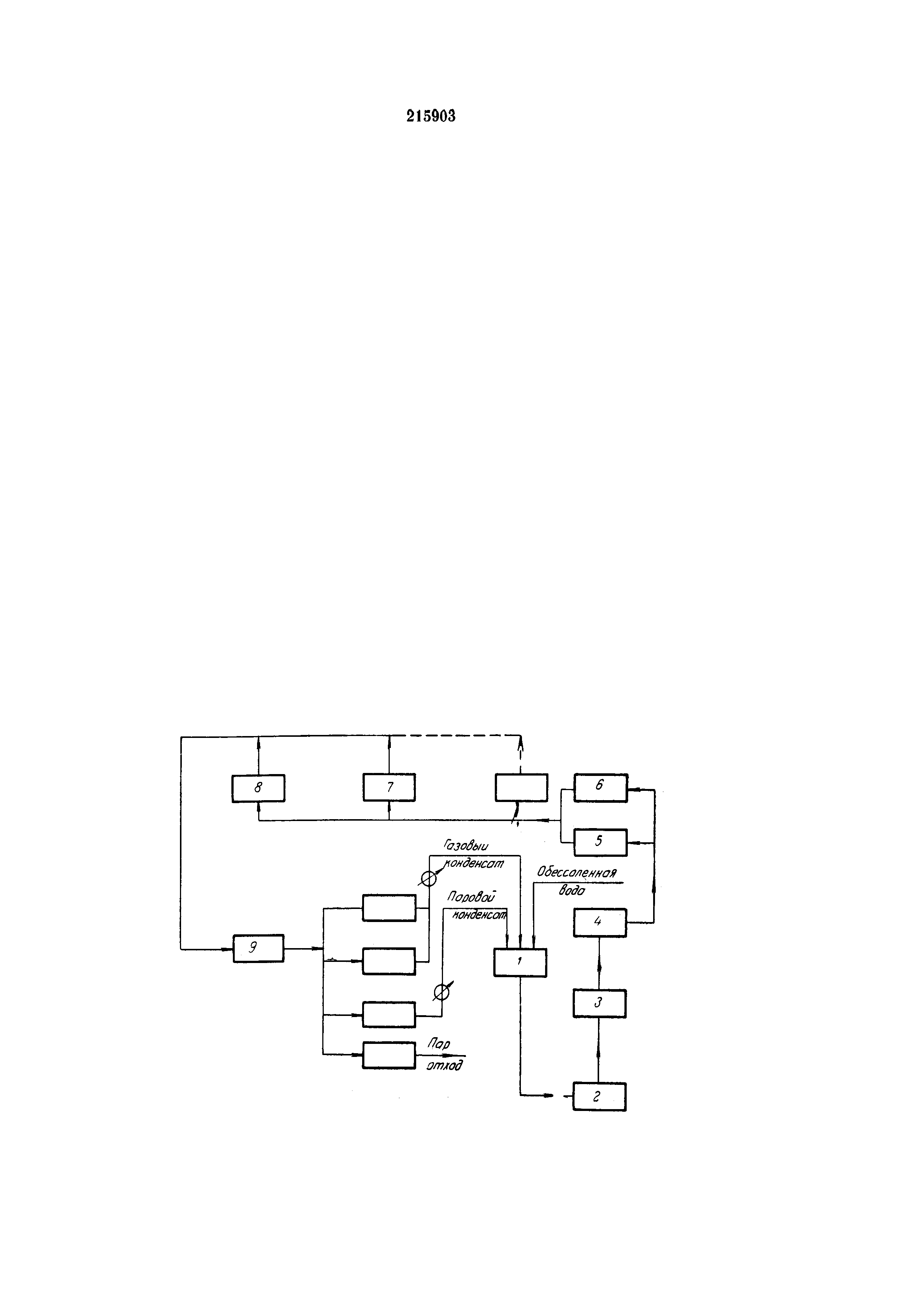

На чертеже приведена технологическая схема осуществления предлагаемого способа.

В бак питательной воды подается паровой конденсат (от конденсационных турбин), газовый конденсат (избыток пара, выделяемый из паро-газовой смеси) и обессоленная вода, предназначенная для компенсации технологического пара, участвующего в реакции, и потерь. Эта вода поступает последовательно на подогреватель у скруббера охладителя конверсии окиси углерода, водонагревательный теплообменник после конверсии окиси углерода второй ступени и водонагревательный теплообменник на дымовых газах. Затем часть потока направляется на водонагревательный теплообменник после конверсии окиси углерода первой ступени, а другая его часть - на водонагревательный теплообменник в отделении синтеза, после чего оба потока соединяются и при высокой температуре направляются на котлы-утилизаторы после конверсии метана второй ступени и на дымовых газах трубчатой конверсии. Такая высокая степень подогрева воды перед котлами дает возможность получить в котлах перегретый пар высокого давления 90-140 атм при температуре 535-600°С, который и направляется на про-гиводавленческую турбину азотоводородного компрессора (или генератора тока в случае работы с поршневыми компрессорами). Отработанный пар при среднем давлении и достаточно высокой температуре направляется на дозировку перед трубчатыми печами конверсии метана и перед конвертером окиси углерода первой ступени (технологический пар) и на конденсационную турбину, служащую приводом генератора и воздушного компрессора. Здесь, в зависимости от конкретных условий мощности агрегата и турбин, устанавливаются или отдельные турбины для генератора и для воздуха компрессора, или совмещенный агрегат турбина - компрессор - генератор.

Остальная часть пара может быть направлена для привода насосов конверсии метана и окиси углерода, после чего под давлением 8 атм выдается на сторону как отход. Для пуска установки предусмотрен небольшой котел. Паровой конденсат из конденсационных турбин и газовый конденсат вновь возвращаются в бак питательной воды.

Пример. Рассматривается агрегат синтеза аммиака мощностью 1500 т в сутки по приведенной на чертеже схеме.

Из бака 1 под давлением 180 атм подается 384 т/час питательной воды (6150 кг/т аммиака) при температуре 75°С в подогреватель 2, где вода подогревается до температуры 104°С. Затем вода деаэрируется и в подогревателе 3 греется до температуры 163°С, а в подогревателе 4 - до 197°С. Далее 213 т/час воды (3420 кг/т аммиака) направляется в подогреватель 5, а 171 т/час (2730 кг/т аммиака) - в подогреватель 6. Оба потока подогреваются до температуры 325°С, соединяются и направляются в котлы-утилизаторы: 154 т/час (2470 кг/т аммиака) - в котел 7 и 230 т/час (3680 кг/т аммиака) - в котел 8. 366 т/час (5850 кг/т аммиака) полученного пара под давлением 130 атм и при температуре 565°С направляется на противодавленческую турбину 9, служащую приводом турбокомпрессора, и отдает полезную мощность 26000-28000 квт/ч (453 квтч/т аммиака).

Затем это же количество пара при давлении 40 атм и при температуре 410°С направляется частично для технологичных нужд: 141 т/час (2260 кг/т аммиака) для дозировки перед трубчатыми печами и 90 т/час (1430 кг/т аммиака) для дозировки перед конверсией окиси углерода первой ступени. Остальной пар в количестве 135 т/час направляется для привода воздушных компрессоров и насосов на турбогенератор и на покрытие потерь.

В бак для питательной воды поступает 80,6 т/час (1290 кг/т аммиака) парового конденсата, 180 т/час (2870 кг/т аммиака) газового конденсата и 123,4 т/час (1980 кг/т аммиака) обессоленной воды.

Показатели процесса на 1 т аммиака следующие: расход природного газа при Q=3700 ккал/нм3 1160 нм3; электроэнергия - отход не менее 35 квтч; пар (8 атм) - отход 0,7 т. Весь аммиак выдается в жидком виде.

Способ получения аммиака путем конверсии углеводородов, двухступенчатой конверсии окиси углерода, очистки газа и синтеза аммиака обычным методом с рекуперацией тепла на стадии конверсии углеводородов для получения пара, отличающийся тем, что, с целью максимальной рекуперации тепловой энергии и получения пара высокого давления, осуществляют последовательный подогрев питательной воды для котлов-утилизаторов за счет использования тепла на стадии конверсии окиси углерода первой и второй ступени, синтеза аммиака.