Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ НЕТЕКСТУРИРОВАННОГО ЛИСТА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ

Вид РИД

Изобретение

Область техники

Данное изобретение относится к способу изготовления нетекстурированного листа из электротехнической стали, а более конкретно, к способу изготовления нетекстурированного листа из электротехнической стали, имеющего высокую плотность магнитного потока.

Уровень техники

В последние годы повышен уровень энергосбережения ввиду глобальной защиты окружающей среды, и повышение эффективности и уменьшение размеров также направлены и на область электрических приборов. В результате, в качестве материала железного сердечника широко используют нетекстурированные листы из электротехнической стали для того, чтобы электрические приборы повышенного спроса характеризовались высокой плотностью магнитного потока и низкими потерями железа.

Для повышения плотности магнитного потока в нетекстурированном листе из электротехнической стали, как известно, эффективным является улучшение текстуры готового листа или уменьшение зерен в ориентации {111} и/или увеличение зерен в ориентации {110} или {100}. При традиционном способе получения нетекстурированного электротехнического листа плотность магнитного потока повышают путём увеличения размера кристаллических зёрен перед холодной прокаткой или оптимизации обжатия при холодной прокатке для улучшения текстуры.

В качестве другого средства регулирования текстуры готового листа упоминается способ повышения скорости нагрева при рекристаллизационном отжиге. Указанный способ часто используют в производстве текстурированных листов из электротехнической стали, который основан на том, что показатель потери железа улучшается в результате повышения скорости нагрева при обезуглероживающем отжиге (первичный рекристаллизационный отжиг) для увеличения зёрен ориентации {110} в стальном листе после обезуглероживающего отжига и измельчения вторично рекристаллизованных зёрен стального листа после конечного отжига (например, см. JP-A-H01-290716).

Даже в случае нетекстурированных листов из электротехнической стали предлагается способ улучшения текстуры и повышения плотности магнитного потока в результате повышения скорости нагрева при рекристаллизационном отжиге (конечный отжиг) (например, см. JP-A-H02-011728, JP-A-2011-256437, JP-A-2012-132070, JP-A-2013-010982).

Раскрытие сущности изобретения

Задача, подлежащая решению при помощи изобретения

Однако способ, раскрытый в JP-A-H01-290716, относится к текстурированному листу из электротехнической стали и не может применяться к нетекстурированному листу из электротехнической стали как таковому.

Хотя быстрое нагревание проводят способом, предложенным в JP-A-H02-011728, ясно, что в случае применения индукционного нагрева, не принятого для использования в JP-A-H02-011728, эффект повышения плотности магнитного потока, согласно результату проверки авторами изобретения, не может стабильно достигаться.

В способе, предложенном в JP-A-2011-256437, используется индукционный нагрев, но согласно результату проверки авторами изобретения эффект стабильного повышения плотности магнитного потока не может достигаться указанным способом. К тому же, указанный способ требуется для выполнения охлаждения и повторного нагревания после быстрого нагрева, поэтому имеется проблема, заключающаяся в повышении производственных затрат и стоимости оборудования.

В способах, предложенных в JP-A-2012-132070 и JP-A-2013-010982, быстрое нагревание проводят путём электрического нагрева. Однако при электрическом нагреве образуются искры между роликом проводника и стальным листом, легко вызывая образование дефектов поверхности, что обусловливает возникновение проблемы, если способ применяют к конечному отжигу нетекстурированного листа из электротехнической стали.

Данное изобретение воплощено ввиду указанных выше проблем, присущих традиционным способам, и его цель заключается в том, чтобы предложить способ изготовления нетекстурированного листа из электротехнической стали, который способен стабильно обеспечивать достижение повышенной плотности магнитного потока, даже если нагревание в ходе конечного отжига представляет собой быстрое нагревание путём индукционного нагрева.

Решение задачи

Для решения вышеупомянутой задачи авторы настоящего изобретения выполнили различные исследования, сфокусированные на условиях нагревания при осуществлении конечного отжига, особенно на условиях индукционного нагрева и радиационного нагрева. В результате обнаружилось, что представляется эффективным повышение плотности магнитного потока путём выполнения нагревания в ходе конечного отжига в две стадии: осуществления индукционного нагрева, а затем радиационного нагрева, путём проведения индукционного нагрева до температуры не ниже 720°C при средней скорости нагревания не менее 50°C/с от 600°C до 700°C и установления периода времени от конца индукционного нагрева до начала радиационного нагрева не более 8 секунд.

То есть, в настоящем изобретении предлагается способ изготовления нетекстурированного листа из электротехнической стали путём горячей прокатки стального сляба, имеющего химический состав, включающий в себя C: не более 0,005 масс.%, Si: не более 5,0 масс.%, Mn: не более 3,0 масс.%, P: не более 0,2 масс.%, S: не более 0,005 масс.%, Al: не более 3,0 масс.%, N: не более 0,005 масс.%, Ni: не более 3,0 масс.%, Cr: не более 5,0 масс.%, Ti: не более 0,005 масс.%, Nb: не более 0,005 масс.%, B: не более 0,005 масс.%, O: не более 0,005 масс.% и остальное, представляющее собой Fe и неизбежные примеси, и осуществления холодной прокатки листа после горячего отжига полосы или без него, а затем конечного отжига, отличающийся тем, что нагревание в ходе конечного отжига проводят в две стадии: осуществления индукционного нагрева, а затем радиационного нагрева, и индукционный нагрев проводят до температуры не ниже 720°C при средней скорости нагревания не менее 50°C/с от 600°C до 700°C, а период времени от окончания индукционного нагрева до начала радиационного нагрева устанавливают равным не более 8 секунд.

Стальной сляб, используемый в способе изготовления нетекстурированного листа из электротехнической стали согласно данному изобретению, характеризуется наличием в своём составе одного или двух элементов, выбранных из Sn: 0,005-0,20 масс.% и Sb: 0,005-0,20 масс.%, в дополнение к указанному выше химическому составу.

Стальной сляб, используемый в способе изготовления нетекстурированного листа из электротехнической стали согласно данному изобретению, характеризуется наличием в своём составе одного или двух или более элементов, выбранных из Ca: 0,0001-0,010 масс.%, Mg: 0,0001-0,010 масс.% и РЗМ: 0,0001-0,010 масс.%, в дополнение к указанному выше химическому составу.

Способ изготовления нетекстурированного листа из электротехнической стали согласно настоящему изобретению отличается тем, что размер зерна феррита в структуре стального листа при холодной прокатке, выполняемой перед конечной холодной прокаткой, устанавливают равным не более 70 мкм.

Технический результат

Согласно изобретению можно стабильно получать нетекстурированный лист из электротехнической стали, характеризующийся высокой плотностью магнитного потока.

Краткое описание чертежей

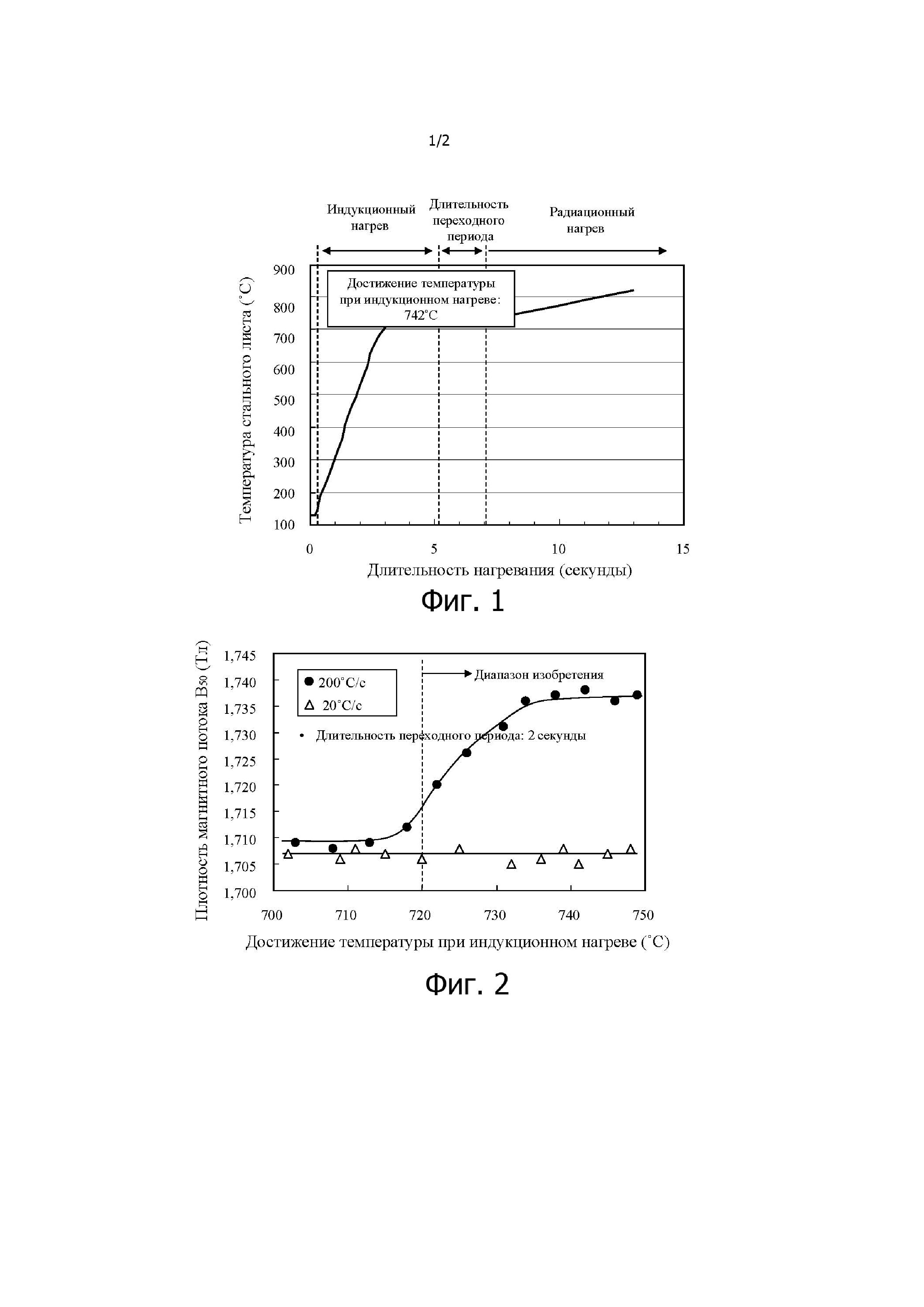

Фиг. 1 представляет собой диаграмму, отображающую профиль распределения температуры при 200°C/с.

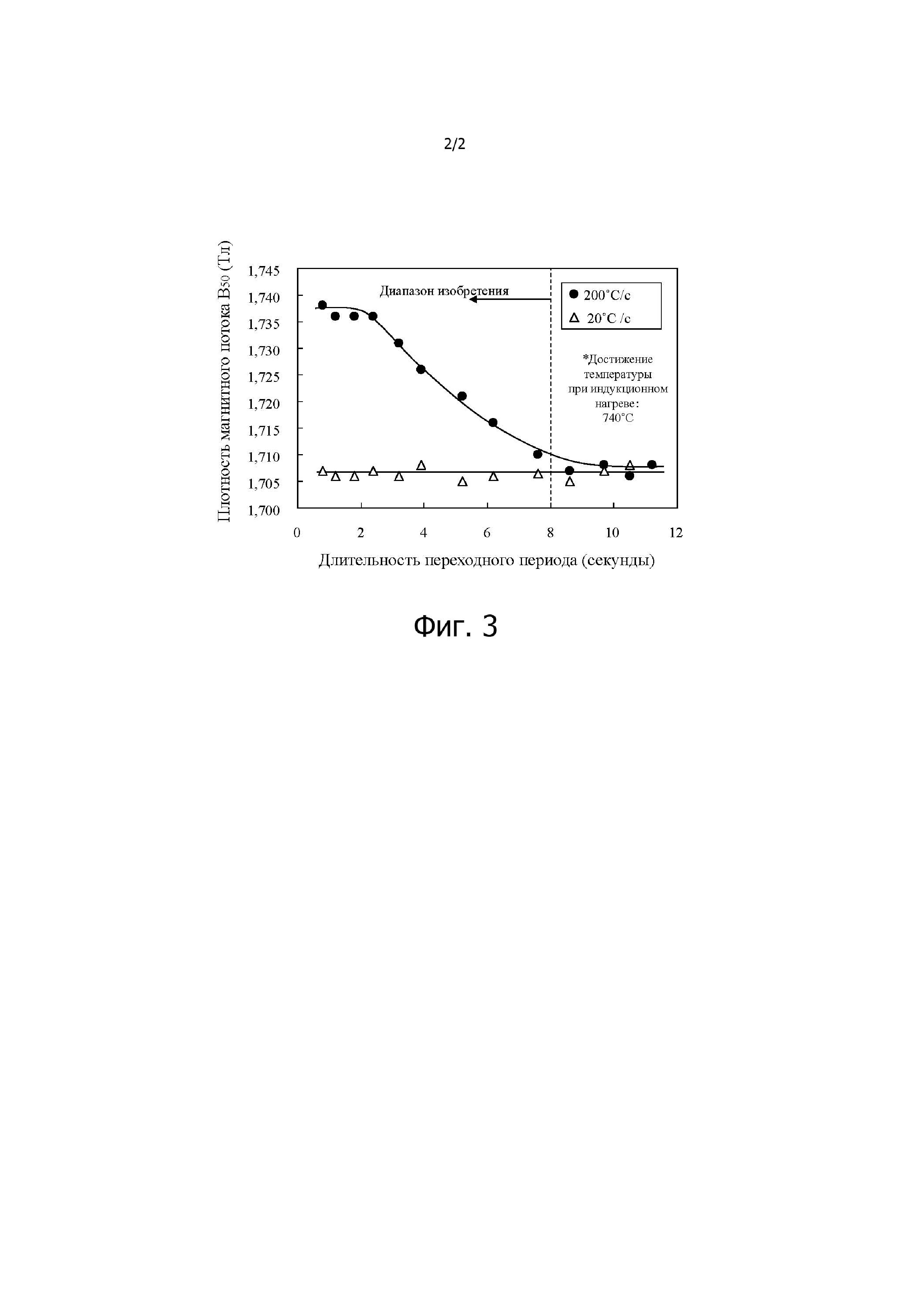

Фиг. 2 представляет собой график, показывающий влияние достигнутого значения температуры при индукционном нагреве (конечная температура) на плотность магнитного потока B50, когда период времени от окончания индукционного нагрева до начала радиационного нагрева установлен равным 2 секундам.

Фиг. 3 представляет собой график, показывающий влияние длительности периода времени от конца индукционного нагрева до начала радиационного нагрева на плотность магнитного потока B50 по достижении температуры 740°C путём индукционного нагрева.

Осуществление изобретения

Будет описан эксперимент, придающий импульс разработке изобретения.

Сталь, содержащую C: 0,0025 масс.%; Si: 1,42 масс.%; Mn: 0,42 масс.%; P: 0,07 масс.%; S: 0,0016 масс.%; Al: 0,0002 масс.%; N: 0,0018 масс.%; Ni: 0,01 масс.%; Cr: 0,02 масс.%; Ti: 0,0018 масс.%; Nb: 0,0006 масс.%; B: 0,0001 масс.% и O: 0,0023 масс.% расплавляют в вакуумной печи для получения стального слитка, который затем подвергают горячей прокатке для формирования горячекатаного листа, имеющего толщину 2,3 мм. В указанном случае подтверждено, что горячекатаный лист является полностью рекристаллизованным и имеет размер зерна феррита 20-30 мкм.

Далее горячекатаный лист подвергают травлению и холодной прокатке для формирования холоднокатаного листа, имеющего конечную толщину 0,5 мм, который затем подвергают конечному отжигу (рекристаллизационный отжиг) в различных условиях нагревания. Конечный отжиг проводят в две стадии: нагревания в печи с индукционным нагревом соленоидного типа, а затем нагревания в электрической печи (печь радиационного нагрева), при этом среднюю скорость нагревания от 600°C до 700°C устанавливают на два уровня: 20°C/с и 200°C/с. В указанном случае атмосфера представляет собой атмосферу сухого азота. Кроме того, профиль распределения температуры при 200°C/с показан на фиг. 1.

После конечного отжига из стального листа отбирают образцы для испытаний размером 280 мм × 30 мм в направлении прокатки и направлении ширины как продольном направлении для измерения плотности магнитного потока B50 при помощи испытания методом Эпштейна в соответствии со стандартом JIS C2550-1 (2011) и оценки его магнитных свойств.

На фиг. 2 показано влияние значения температуры, достигнутого путём индукционного нагрева (конечная температура), на плотность магнитного потока B50, когда период времени от завершения индукционного нагрева до начала радиационного нагрева (длительность переходного периода) установлен равным 2 секундам. Как видно из данной фигуры, плотность магнитного потока значительно повышается при установке достигаемого значения температуры не ниже 720°C.

На фиг. 3 показано влияние длительности периода времени от окончания индукционного нагрева до начала радиационного нагрева (длительность переходного периода) на плотность магнитного потока B50, когда температура, достигаемая путём индукционного нагрева, составляет 740°C. Как видно из данной фигуры, плотность магнитного потока повышается при установке длительности переходного периода, составляющей не более 8 секунд.

Исходя из приведённых выше экспериментальных результатов выявлено, что с целью получения эффекта стабильного повышения плотности магнитного потока при нагревании системы путём проведения индукционного нагрева, а затем радиационного нагрева необходимо повышать значение температуры, достигаемое путём индукционного нагрева, до значения не ниже 700°C и сокращать переходный период времени между окончанием индукционного нагрева и радиационным нагревом до величины не более 8 секунд.

К настоящему моменту имеется много предложений касательно способа повышения плотности магнитного потока текстурированного листа из электротехнической стали путём проведения быстрого нагревания в ходе конечного отжига, но вышеупомянутые сведения не сообщаются до сих пор. В отношении различий между нетекстурированным листом из электротехнической стали и текстурированным листом из электротехнической стали авторы данного изобретения полагали следующее.

Текстурированный лист из электротехнической стали получают при использовании исходного материала (сляба), содержащего большое количество второй твёрдой фазы, такой как карбид, ингибитор или тому подобное, в своей ферритной структуре для стабильного развития вторичной рекристаллизации. Когда стальной лист, полученный из исходного материала, содержащего такую вторую фазу, подвергают холодной прокатке, в феррите порождается локальное вращение кристалла вокруг второй фазы, которая легко превращается в зародыш рекристаллизации.

В противоположность этому, поскольку такая вторая фаза едва ли содержится в нетекстурированном листе из электротехнической стали, с целью зарождения рекристаллизации при конечном отжиге, выполняемом после холодной прокатки, требуется нагревать лист до более высокой температуры. Однако при общераспространённом индукционном нагреве соленоидного типа эффективность нагревания быстро падает в окрестности точки Кюри исходного материала, так что нетекстурированный лист из электротехнической стали не может быстро нагреваться до зоны температур, достаточных для того, чтобы вызывать рекристаллизацию при индукционном нагреве. С учётом вышесказанного полагают, что эффект улучшения текстуры не может в достаточной степени достигаться при быстром нагревании.

Следовательно, когда быстрое нагревание проводят путём индукционного нагрева, достижение температуры путём индукционного нагрева усиливается в максимально возможной степени и немедленно начинается последующий радиационный нагрев для продолжения быстрого нагревания до более высокой температуры, в результате чего активируется рекристаллизация. Считается, что это является ключевой точкой для регулирования текстуры нетекстурированного листа из электротехнической стали.

Химический состав нетекстурированного листа из электротехнической стали (готовый лист) согласно изобретению будет пояснён ниже.

C: не более 0,0050 масс.%

C является вредным элементом, вызывающим магнитное старение с образованием карбида, ухудшающего показатель потери железа в готовом листе. С целью подавления магнитного старения содержание C ограничивается величиной не более 0,0050 масс.%. Предпочтительно, оно составляет не более 0,0030 масс.%.

Si: не более 5,0 масс.%

Si обладает эффектом повышения удельного сопротивления стали, что снижает потерю железа и, таким образом, его предпочтительно добавлять в количестве не менее 0,1 масс.%. Предпочтительно, оно составляет не менее 1,0 масс.%. Однако добавление, превышающее 5,0 масс.%, вызывает затвердевание стали и затрудняет прокатку, так что верхний предел количества Si устанавливают на уровне 5,0 масс.%. Предпочтительный верхний предел составляет 4,0 масс.%. Кроме того, что Si снижает потерю железа, он снижает и плотность магнитного потока, и, таким образом, когда плотность магнитного потока полагают важной, его количество предпочтительно составляет не более 3,0 масс.%.

Mn: не более 3,0 масс.%

Mn обладает не только эффектом повышения удельного сопротивления стали для снижения потери железа, но и эффектом предотвращения горячеломкости, так что его предпочтительно добавлять в количестве не менее 0,05 масс.%. Более предпочтительно, оно составляет не менее 0,1 масс.%. Однако добавление, превышающее 3,0 масс.%, вызывает осаждение карбонитрида и несколько ухудшает характеристику потери железа, так что верхний предел Mn составляет 3,0 масс.%. Предпочтительный верхний предел составляет 1,0 масс.%. Кроме того, добавление, превышающее 2,0 масс.%, значительно снижает плотность магнитного потока, аналогично Si, так что когда плотность магнитного потока считается важной, оно предпочтительно составляет не более 2,0 масс.%.

P: не более 0,2 масс.%

P является элементом, используемым для регулирования твёрдости (прошиваемости) стали. Однако когда его добавляют в количестве, превышающем 0,2 масс.%, сталь охрупчивается, что затрудняет прокатку, так что верхний предел P устанавливают равным 0,2 масс.%. Он предпочтительно составляет не более 0,1 масс.%, более предпочтительно, не более 0,04 масс.%.

Al: не более 3,0 масс.%

Al обладает эффектом повышения удельного сопротивления стали, что снижает потерю железа, аналогично случаю Si. Однако когда его количество превышает 3,0 масс.%, сталь твердеет, что затрудняет прокатку, и, таким образом, верхний предел установлен равным 3,0 масс.%.

Кроме того, когда содержание Al находится в диапазоне от 0,01 до 0,1 масс.%, осаждается мелкозернистый AlN, что ухудшает показатель потери железа. К тому же, когда количество Al уменьшается до величины не более 0,01 масс.%, улучшается текстура, что повышает плотность магнитного потока. Соответственно, когда важной полагают плотность магнитного потока, взамен показателя потери железа, количество Al предпочтительно составляет не более 0,01 масс.%. Более предпочтительно, оно составляет не более 0,003 масс.%. С другой стороны, если важным считается показатель потери железа, вместо плотности магнитного потока, количество Al предпочтительно попадает в пределы диапазона от 0,1 до 3,0 масс.%. Более предпочтительно, оно попадает в диапазон от 0,1 до 2,0 масс.%.

Ni: не более 3,0 масс.%

Ni представляет собой элемент, эффективный для регулирования прочности стали и повышения плотности магнитного потока. Однако Ni является дорогостоящим элементом, и добавление в количестве, превышающем 3,0 масс.%, приводит к увеличению затрат на сырьё, так что верхний предел устанавливают равным 3,0 масс.%. Предпочтительно он составляет не более 1,0 масс.%, более предпочтительно, не больше 0,5 масс.%.

Cr: не более 5,0 масс.%

Cr обладает эффектом повышения удельного сопротивления стали, что снижает потерю железа. Однако добавление в количестве, превышающем 5,0 масс.%, приводит к осаждению карбонитрида и, наоборот, ухудшает показатель потери железа, так что верхний предел количества Cr установлен равным 5,0 масс.%. Предпочтительно он составляет не более 2,0 масс.%, более предпочтительно, не больше 1,0 масс.%.

Каждый из элементов: S, N, Ti, Nb, B и O: не более 0,005 масс.%

S, N, Ti, Nb, B и O являются вредными элементами, образующими мелкозернистые осадки карбида, нитрида, сульфида, борида, оксида и так далее, которые ухудшают показатель потери железа. В частности, когда содержание каждого из указанных выше элементов превышает 0,005 масс.%, становится заметным вышеупомянутое вредное влияние. Соответственно, верхний предел содержания каждого элемента составляет 0,005 масс.%. Предпочтительно, оно составляет не более 0,003 масс.%. Кроме того, Ti, Nb и B можно преднамеренно добавлять для связывания азота, но необходимо, чтобы их количество находилось в пределах указанного выше диапазона даже в данном случае.

Нетекстурированный лист из электротехнической стали согласно настоящему изобретению, в дополнение к вышеупомянутым ингредиентам может содержать следующие ниже ингредиенты.

Один или два элемента, выбранных из Sn: 0,005-0,20 масс.% и Sb: 0,005-0,20 масс.%.

Sn и Sb обладают эффектом улучшения рекристаллизационной текстуры для повышения плотности магнитного потока и улучшения показателя потери железа. С целью достижения упомянутого выше эффекта каждый элемент предпочтительно следует добавлять в количестве не менее 0,005 масс.%. Однако, когда каждый элемент добавляют в количестве, превышающем 0,20 масс.%, указанный выше эффект достигает насыщения. С учётом вышесказанного, каждое добавляемое количество Sn и Sb предпочтительно должно попадать в пределы диапазона от 0,005 до 0,20 масс.%. Более предпочтительно, оно находится в диапазоне от 0,01 до 0,1 масс.%.

Один или два или больше элементов, выбранных из Ca: 0,0001-0,010 масс.%, Mg: 0,0001-0,010 масс.%, РЗМ: 0,0001-0,010 масс.%

Ca, Mg и РЗМ обладают эффектом образования стабильных сульфидов и/или селенидов вместе с S и/или Se и закрепления их для улучшения роста зёрен. С целью достижения упомянутого выше эффекта каждый элемент предпочтительно следует добавлять в количестве не менее 0,0001 масс.%. Однако, когда его добавляют в количестве, превышающем 0,010 масс.%, показатель потери железа, наоборот, ухудшается, так что верхний предел предпочтительно устанавливают равным 0,010 масс.%. Более предпочтительно, количество попадает в пределы диапазона от 0,0010 до 0,0050 масс.%.

Далее, ниже будет описан способ получения нетекстурированного листа из электротехнической стали согласно изобретению.

Сталь, доведённую по химическому составу до вышеупомянутого, расплавляют хорошо известным способом рафинирования, таким как обработка в виде конверторной вакуумной дегазации или тому подобное, а затем формуют в стальной материал (сляб) хорошо известным способом, таким как способ непрерывного литья или тому подобный.

Далее стальной материал подвергают горячей прокатке. Температуру нагрева сляба перед горячей прокаткой, окончательную температуру конечной прокатки при горячей прокатке, температуру охлаждения и так далее конкретно не ограничивают. Однако с точки зрения обеспечения магнитных свойств и производительности предпочтительно, чтобы температура нагрева попадала в пределы от 1000°C до 1200°C, а окончательная температура конечной прокатки попадала в пределы диапазона от 700°C до 900°C и температура охлаждения попадала в пределы диапазона от 600°C до 800°C.

Затем стальной лист после горячей прокатки (горячекатаный лист), при необходимости, подвергают отжигу горячей полосы, а также одной холодной прокатке, либо двум или больше холодным прокаткам, включая между ними промежуточный отжиг для формирования холоднокатаного листа, имеющего конечную толщину листа.

В настоящем изобретении важным является то, что с целью усиления эффекта изобретения размер зерна феррита в структуре стального листа до конечной холодной прокатки (структура перед конечной холодной прокаткой) предпочтительно регулируется в пределах не больше 70 мкм, более предпочтительно, не больше 50 мкм. Здесь вышеупомянутый размер зерна феррита представляет собой средний размер зерна, полученный при измерении размеров зёрен в текстуре сечения стального листа в направлении толщины методом секущих.

Авторы настоящего изобретения рассмотрели причину, по которой применение данного изобретения является предпочтительным в случае, когда размер зерна феррита в структуре стального листа перед конечной холодной прокаткой составляет не более 70 мкм, следующим образом.

Поскольку рекристаллизованные зерна, имеющие ориентацию {111}, формируются ввиду близости границ зёрен в структуре стального листа при конечном отжиге перед конечной холодной прокаткой, в случае, когда размер зерна феррита в структуре перед конечной холодной прокаткой является малым, рекристаллизованные зерна {111} укрупняются в структуре после холодной прокатки и рекристаллизации. Таким образом, полагают, что эффект уменьшения зёрен {111} при быстром нагревании становится заметным.

С целью доведения размера зерна феррита перед конечной холодной прокаткой до величины не более 70 мкм, предпочтительно исключать отжиг горячей полосы или промежуточный отжиг, а если такую обработку проводят, предпочтительно снижать температуру отжига как можно больше. Однако с точки зрения предотвращения образования складок, предпочтительно, чтобы степень рекристаллизации стального листа перед конечной холодной прокаткой регулировалась на уровне не менее 80%. Кроме того, имеется преимущество, заключающееся в том, что сокращения производственных затрат можно легко достигать путём снижения температуры при горячем отжиге полосы или промежуточном отжиге, либо путём исключения горячего отжига полосы или промежуточного отжига.

Далее, холоднокатаный лист, имеющий данную конечную толщину листа, подвергают конечному отжигу. В настоящем изобретении необходимо, чтобы нагревание в ходе конечного отжига выполняли в две стадии с проведением индукционного нагрева, а затем радиационного нагрева.

Предпочтительно, чтобы индукционный нагрев представлял собой нагревание соленоидного типа. Это вследствие того, что соленоидный тип обладает преимуществом, заключающимся в высокой эффективности нагревания и однородности распределения температуры по ширине.

Далее будут пояснены условия индукционного нагрева в ходе конечного отжига.

Индукционный нагрев используют на стадии, предшествующей процессу нагревания в ходе конечного отжига. С целью достижения эффекта согласно изобретению необходимо устанавливать среднюю скорость нагревания от 600°C до 700°C равной не менее 50°C/с. Более предпочтительно, скорость нагревания составляет не менее 100°C/с. Верхний предел скорости нагревания конкретно не ограничивается, но с точки зрения снижения стоимости оборудования предпочтительно устанавливается равным не более 1000°C/с. Кроме того, средняя скорость нагревания в диапазоне температур ниже 600°C конкретно не ограничена, но с точки зрения производительности предпочтительно устанавливается равной не менее 1°C/с, предпочтительно не менее 10°C/с.

Индукционный нагрев можно проводить при разделении на множественные сегменты. К тому же, с целью снижения стоимости оборудования для индукционного нагрева, стальной лист перед индукционным нагревом предварительно нагревают путём радиационного нагрева, а затем можно применять индукционный нагрев только для диапазона температур быстрого нагревания. В указанном случае верхний предел температуры предварительного нагревания предпочтительно следует устанавливать не выше 500°C с точки зрения предотвращения восстановления исходного состояния.

С целью получения эффекта изобретения необходимо, чтобы температура при индукционном нагреве (окончательная температура) достигала значений не ниже 720°C. Предпочтительно, чтобы она достигала значений не ниже 735°C. Кроме того, при индукционном нагреве соленоидного типа эффективность нагревания резко падает в окрестности точки Кюри материала, так что печь индукционного нагрева желательно выполнять с возможностью нагревания большим количеством энергии в окрестности температуры Кюри. Верхний предел достижения температуры путём индукционного нагрева конкретно не ограничивается, но с точки зрения снижения стоимости оборудования желательно, чтобы он составлял около 780°C.

Далее ниже будут пояснены условия радиационного нагрева, следующего за индукционным нагревом.

После конечного индукционного нагрева осуществляют радиационный нагрев до заданной температуры выдержки. С целью получения эффекта изобретения необходимо, чтобы период времени от окончания индукционного нагрева до начала радиационного нагрева составлял не более 8 секунд. Предпочтительно он составляет не больше 5 секунд, более предпочтительно не более 3 секунд. Кроме того, с точки зрения защиты оборудования для индукционного нагрева желательно, чтобы высокотемпературная печь радиационного нагрева была размещена обособленно от оборудования индукционного нагрева. Трудно удовлетворять вышеупомянутые условия, если только указанное оборудование не сконструировано целенаправленно.

С точки зрения активирования рекристаллизации зёрен в ориентации {110} или зёрен в ориентации {100} при быстром нагревании, предпочтительно также, чтобы температура стального листа не снижалась больше, чем до значения 700°C в период от окончания индукционного нагрева до начала радиационного нагрева. Такие условия могут легко достигаться перед применением изобретения путём намотки холостой катушки или тому подобного в печи отжига для повышения температуры стенки печи между печью индукционного нагрева и печью радиационного нагрева. Кроме того, с точки зрения активирования рекристаллизации скорость нагревания при радиационном нагреве предпочтительно должна составлять не менее 5°C/с. Такое условие можно легко выполнить при использовании обычной печи радиационного нагрева. Более предпочтительно, скорость нагревания составляет не менее 10°C/с.

Здесь, в изобретении, термин «радиационный нагрев» обозначает систему для нагревания стального листа при помощи излучения от нагревающего элемента, такого как радиантная труба, электрический нагреватель или тому подобное, а нагревательная система для нагревания только при помощи излучения от стенки печи исключается. Можно применять способ нагревания без использования нагревающего элемента, такого как радиантная труба, электрический нагреватель или тому подобное, но это нереально с учётом промышленной производительности.

Предпочтительно, чтобы температура выдержки после нагревания путём радиационного нагрева попадала в пределы диапазона от 740°C до 1100°C, а время выдержки попадало в пределы диапазона от 1 до 600 секунд. При температуре выдержки ниже 740°C не может достигаться хороший показатель потери железа, а при временах выдержки меньше 1 секунды затруднён контроль температуры выдержки в ходе операции. С другой стороны, когда температура выдержки превышает 1100°C, часто имеют место дефекты налипания, а когда время выдержки превышает 600 секунд, обусловливается снижение производительности. Более предпочтительно, чтобы температура выдержки попадала в пределы от 900°C до 1050°C, а время выдержки попадало в пределы от 5 до 120 секунд.

Атмосфера в ходе конечного отжига предпочтительно должна быть неокислительной атмосферой или восстановительной атмосферой. Например, предпочтительно она должна представлять собой атмосферу сухого азота или смешанную атмосферу водорода и азота, характеризующуюся отношением PH2O/PH2 не больше 0,1, более предпочтительно не больше 0,01.

Затем, после конечного отжига, при необходимости, на стальной лист наносят изоляционное покрытие для формирования готового листа. В качестве изоляционного покрытия можно использовать любое одно из известных органических, неорганических или органо-неорганических смешанных покрытий согласно назначению.

Пример

Каждый из стальных слябов, имеющих различные химические составы, приведённые в таблице 1, нагревают при 1100°C в течение 30 минут и подвергают горячей прокатке при окончательной температуре конечной прокатки 760°C для формирования горячекатаного листа, имеющего толщину 2,2 мм, который сворачивают в рулон при температуре 650°C. Затем, после горячего отжига полосы или без него горячекатаный лист протравливают с выдерживанием при разной температуре выдержки в течение 30 секунд и осуществляют холодную прокатку для формирования холоднокатаного листа, имеющего конечную толщину 0,5 мм. В указанном случае значения степени рекристаллизации всех стальных листов перед конечной холодной прокаткой составляли 100%.

После этого холоднокатаный лист подвергают конечному отжигу при помощи устройства для непрерывного отжига, выполненного на основе сочетания печи индукционного нагрева соленоидного типа и печи радиационного нагрева радиантно-трубчатого типа при 950°C в течение 10 секунд. В печи индукционного нагрева выходную мощность и линейную скорость регулируют для контролирования достижения температуры в печи индукционного нагрева и времени до начала радиационного отжига. Кроме того, падение температуры в период от окончания индукционного нагрева до начала радиационного нагрева находится в пределах 10°C. К тому же, атмосфера в печи индукционного нагрева представляет собой сухой азот, а среда в печи радиационного нагрева заключает в себе смесь H2:N2 = 20:80 об.% и имеет точку росы -40°C (PH2O/PH2 = 0,001), а средняя скорость нагревания до температуры выдержки в печи радиационного нагрева установлена равной 18°C/с. После этого наносят изоляционное покрытие для формирования готового листа.

Из полученного таким образом готового листа отбирают образцы размером 280 мм × 30 мм для испытания методом Эпштейна с целью измерения магнитных свойств (потери железа W15/50, плотности магнитного потока B50) при помощи испытания по методу Эпштейна в соответствии со стандартом JIS C2550-1 (2011). Результаты измерений приведены в таблице 2.

Как видно из приведённых результатов, все стальные листы, полученные способом изготовления настоящего изобретения, имеют очень хорошую плотность магнитного потока и показатель потери железа. В частности, можно видеть, что запас повышения плотности магнитного потока B50 значительно более существенен, когда размер зерна феррита в структуре перед конечной холодной прокаткой составляет не более 70 мкм.

Таблица 2

|