Результат интеллектуальной деятельности: Ротор турбины высокого давления газотурбинного двигателя (варианты)

Вид РИД

Изобретение

Группа изобретений относится к области авиадвигателестроения, а именно к ротору турбины высокого давления стационарного газотурбинного двигателя авиационного типа в составе газоперекачивающих агрегатов.

Известен ротор турбины высокого давления газотурбинного двигателя, включающий вал и рабочее колесо с трактом воздушного охлаждения теплонапряженных элементов - диска и лопаток рабочего колеса. Ротор турбины выполнен с безлопаточным аппаратом закрутки охлаждающего воздуха, подаваемого в полости лопаток (RU 2614909 С1, опубл. 30.03.2017).

Известен ротор турбины высокого давления газотурбинного двигателя, включающий вал и рабочее колесо с трактом воздушного охлаждения теплонапряженных элементов - диска и лопаток рабочего колеса. Ротор турбины выполнен с безлопаточным аппаратом закрутки охлаждающего воздуха, подаваемого в полости лопаток. В ободе диска и ножках лопаток выполнены пазы под замки фиксации лопаток. Каналы подвода воздуха в лопатку выполнены в виде паза в диске под замком лопаток. Охлаждающие полости лопаток последовательно сообщены с каналами подвода воздуха в лопатку (RU 2614453 С1, опубл. 30.03.2017).

К недостаткам известных решений относятся повышенная конструктивная сложность турбины, недостаточная конструктивная проработанность системы охлаждения наиболее теплонапряженных участков рабочего колеса турбины, неадаптированность конкретно к техническим решениям ГТД газоперекачивающего агрегата, сложность получения компромиссного сочетания повышенных значений КПД и ресурса двигателя с одновременным повышением компактности и снижением материало- и энергоемкости.

Задача, решаемая группой изобретений, объединенных единым творческим замыслом, состоит в повышении эффективности охлаждения элементов рабочего колеса ротора ТВД, ресурса и надежности турбины и двигателя в целом, используемого в составе газоперекачивающих агрегатов.

Поставленная задача решается тем, что ротор турбины высокого давления (ТВД) газотурбинного двигателя (ГТД) в составе газотурбинной установки (ГТУ) газоперекачивающего агрегата (ГПА), согласно изобретению содержит рабочее колесо ТВД, включающее диск и лопаточный венец с системой рабочих лопаток, размещенных с угловой частотой γл.=(12,1÷17,2) [ед/рад]; диск рабочего колеса выполнен в виде моноэлемента, включающего ступицу с центральным отверстием и полотно с ободом, а вал ротора высокого давления (РВД) образован сочетанием выполненных за одно целое с диском консольных кольцевых элементов для разъемного фланцевого соединения с валом КВД и носком задней опоры ТВД, причем кольцевой элемент диска, расположенный с фронтальной стороны в прикорневой части полотна диска, выполнен с радиальным фланцем, наделенным отверстиями под крепежные элементы разъемного соединения с валом КВД, размещенными с угловой частотой γф.фл.=(3,18÷4,46) [ед/рад], а с тыльной стороны полотно диска в том же радиальном диапазоне наделено фланцем аналогичного разъемного соединения с носком задней опоры ТВД с отверстиями под крепежные элементы, размещенные с угловой частотой γт.фл.=(3,98÷5,73) [ед/рад], при этом ступица диска рабочего колеса ТВД выполнена массивной с центральным отверстием радиусом, достаточным для свободного пропуска вала ротора низкого давления (РНД), и имеет максимальную осевую ширину не менее чем в 1,15 раза превышающую радиус центрального отверстия ступицы, завершенной фронтальным и тыльным коническими сужениями до перехода в полотно диска, имеющего в корневом поперечном сечении осевую ширину не более чем в 2,21 раза меньшую максимальной ширины ступицы, при этом полотно диска рабочего колеса ТВД выполнено с градиентом Gп.д. убывания от ступицы к ободу осевой толщины Вп.д. полотна, по меньшей мере, на большей части радиуса диска, определенный в диапазоне значений

Gп.д.=(Bmax-Bmin)/ΔR=(0,16÷0,22) [м/м],

где Bmax и Bmin - осевая толщина полотна в прикорневой и периферийной части полотна диска; ΔR=(R1п-R2к), где R1п и R2к - радиус полотна диска в периферийной и прикорневой частей диска рабочего колеса ротора ТВД; а высота проточной части лопаточного венца ротора ТВД выполнена в радиальном диапазоне ΔRп.ч.лв рабочего колеса, определенном из выражения

ΔRп.ч.лв=(Rmax п.ч.-Rmin п.ч.)/Rmax п.ч.=(0,134÷0,189),

где Rmax п.ч. и Rmin п.ч. - максимальный и минимальный радиус проточной части ротора ТВД, равные периферийному и корневому радиусам рабочей лопатки лопаточного венца рабочего колеса ротора ТВД; кроме того ротор ТВД включает фронтальный напорный диск, разъемно соединенный с диском ротора через цилиндрический фланец, выполненный за одно целое с полотном с фронтальной стороны последнего в радиальной зоне, примыкающей к ободу диска, и образует совместно с диском ротора кольцевой канал для подвода потока охлаждающего воздуха из аппарата закрутки воздуха к тракту воздушного охлаждения лопаток ТВД.

При этом в радиальном диапазоне, не превышающем минимальный радиус аппарата закрутки воздуха, полотно диска может быть выполнено с фронтальным и тыльным балансировочными кольцами, одно из которых предназначено для добавления на требуемых участках балансировочных грузиков, а другое выполнено с возможностью локальных удалений дебалансирующих избытков массы диска, при этом в диске ротора ТВД с тыльной стороны полотна в радиальном диапазоне на уровне оппозитного цилиндрического фланца для фронтального напорного диска, выполнен за одно целое с полотном, по меньшей мере, один кольцевой зуб лабиринта, отделяющего от горячего потока рабочего тела в проточной части лопаточного венца ротора ТВД воздушную полость у полотна диска, сообщенную с полостью под венцом соплового аппарата (СА) турбины низкого давления (ТНД), кроме того с двух сторон обода диска выполнены открытые кольцевые канавки, в которые заведены боковые пластины, фиксирующие положение хвостовика лопаток в рабочем колесе ротора ТВД от осевых смещений.

Поставленная задача по второму варианту решается тем, что ротор турбины высокого давления ГТД в составе ГТУ ГПА согласно изобретению содержит рабочее колесо ТВД, включающее диск и лопаточный венец с системой рабочих лопаток, содержащих каждая хвостовик и перо с выпукло-вогнутым профилем стенок, образованным вогнутым корытом и выпуклой спинкой, сопряженных входной и выходной кромками, размещенных в лопаточном венце с угловой частотой γл.=(12,1÷17,2) [ед/рад]; диск рабочего колеса выполнен в виде моноэлемента, включающего ступицу с центральным отверстием и полотно с ободом, а вал РВД образован сочетанием выполненных за одно целое с диском консольных кольцевых элементов для разъемного фланцевого соединения с валом КВД и носком задней опоры ТВД, причем тракт воздушного охлаждения лопатки ротора ТВД на входе в полость пера лопатки выполнен пропущенным через хвостовик, включая последовательные участки канала в елочном замке, ножке и корневой полке с образованием совместно с диффузорным каналом, выполненным в полотне и ободе диска с клиновидным расширением на входе в хвостовик, входного канала тракта воздушного охлаждения лопатки, при этом в ободе диска выполнены пазы под елочные замки с радиальной плоскостью симметрии, совмещенной с радиальной осью пера лопатки и отклоненной от условной осевой плоскости ТВД на угол βз.л., составляющий в проекции на плоскость, нормальную к указанным плоскостям, определенный в диапазоне значений βз.л.=(1,86÷2,79)×10-1 [рад], а лопатка рабочего колеса ротора ТВД выполнена с осредненным по высоте Нл. градиентом Gз.л. осевой закрутки пера, определенным из выражения в диапазоне значений

Gз.д.р.твд=(ϕк.х.л.-ϕп.х.л.)/Нл.=(7,14÷9,66) [рад/м],

где ϕп.х.л. и ϕп.х.л. - углы закрутки корневой и периферийной хорд пера лопатки ротора ТВД в проекции на условную плоскость, нормальную к оси лопатки, определенные относительно осевой плоскости ТВД, проведенной через ось пера лопатки;

при этом большая часть пера лопатки снабжена вихревой матрицей, состоящей из двух полуматриц с ребрами на внутренних поверхностях выходной части спинки и корыта лопатки с образованием перекрестной решетки каналов с углом ϕр.м. между осями каналов, определенным в диапазоне значений ϕр.м.=(1,12÷1,48) [рад], кроме того матрица дополнена на выходе из полости пера турбулизатором, образованным не менее чем одним параллельным выходной кромке рядом направляющих ребер, пространственно отклоненных от оси двигателя и обеспечивающих возможность отбора избыточной теплоты охлаждающим потоком воздуха с выходом через щель в выходной кромке пера отработанного воздуха в проточную часть турбины, при этом ребра полуматрицы корыта наклонены с восхождением к выходу из матрицы оси каналов образующей относительно базовой плоскости в проекции на условную осевую плоскость, совмещенную с радиальной осью лопатки, на угол αр.к.л., определенный в диапазоне значений αр.к.л.=(0,66÷0,95) [рад], а в ответной полуматрице в спинке пера лопатки ребра в проекции на ту же осевую плоскость, совмещенную с осью лопатки, наклонены на угол αр.с.л., определенный в диапазоне значений αр.с.л.=(0,84÷1,26) [рад] и выполнены с нисходящим к выходу из матрицы направлением, кроме того ребра полуматриц вихревой матрицы в полости пера лопатки выполняют с постоянным шагом и с убыванием высоты ребра не менее чем в 3,5 раза от hmax ребра у раздаточного коллектора до hmin у выхода из матрицы.

При этом образующие межреберные каналы ответные стенки ребер могут быть выполнены с технологическим развалом не менее чем на 2°, а дно межреберного канала выполнено с плавным скруглением с радиусом не менее 0,5 ширины канала на уровне перехода стенки в скругленное дно.

С двух сторон обода диска и в нижней части полки хвостовика лопатка могут быть выполнены ответные открытые кольцевые канавки, в которые заведены боковые пластины, фиксирующие положение хвостовика лопаток в рабочем колесе ротора ТВД от осевых смещений.

Ротор ТВД может включать фронтальный напорный диск, разъемно соединенный с диском ротора через цилиндрический фланец, выполненный за одно целое с полотном с фронтальной стороны последнего в радиальной зоне, примыкающей к ободу диска, и образует совместно с диском ротора кольцевой канал, сообщенный на входе с аппаратом закрутки воздуха, наделенным системой конфузорных цилиндроконических каналов - сопел, и на выходе по периферийному торцу в зоне соединения полотна диска ротора и напорного диска с системой входных каналов тракта воздушного охлаждения лопаток, при этом входные каналы расположены с частотой лопаток ротора непосредственно под замком каждой лопатки с диффузорным вводом охлаждающего воздуха в полость замка и через участок тракта, пересекающий внутри ножку и полку хвостовика лопатки, во внутреннюю полость пера лопатки, а оппозитный периферийному свободный торец напорного диска, обращенный к аппарату закрутки, выполнен асимметрично уширенным во фронтальную сторону турбины у корневой кромки последнего на величину не менее суммарной осевой ширины кольцевых - устья подводящего канала и собственно аппарата закрутки.

Поставленная задача по третьему варианту ротора ТВД решается тем, что ротор турбины высокого давления газогенератора ГТД в составе ГТУ ГПА, согласно изобретению содержит рабочее колесо ТВД, включающее диск и лопаточный венец с системой рабочих лопаток, размещенных с угловой частотой γл.=(12,1÷17,2) [ед/рад]; диск рабочего колеса выполнен в виде моноэлемента, включающего ступицу с центральным отверстием и полотно с ободом, а вал ротора высокого давления (РВД) образован сочетанием выполненных за одно целое с диском консольных кольцевых элементов для разъемного фланцевого соединения с валом КВД и носком задней опоры ТВД; кроме того ротор ТВД включает фронтальный напорный диск, разъемно соединенный с диском ротора через цилиндрический фланец, выполненный за одно целое с полотном с фронтальной стороны последнего в радиальной зоне, примыкающей к ободу диска, и образует совместно с диском ротора кольцевой канал, сообщенный на входе с аппаратом закрутки воздуха, наделенным системой конфузорных цилиндроконических сопел, установленных с угловой частотой γс.з., определенной в диапазоне значений γс.з=(4,62÷7,17) [ед/рад], и на выходе - с системой входных каналов тракта воздушного охлаждения лопаток, которые расположены с частотой лопаток ротора и размещены в ободе диска каждый непосредственно под замком лопатки, образуя диффузорный канал тракта, продолженный в замке, ножке и полке хвостовика лопатки ротора ТВД с выходом в охлаждаемую полость лопатки плоским каналом площадью Fвх, ориентированным большей осью под углом αу.з. установки замка в проекции на условную плоскость, нормальную к оси лопатки, определенным в диапазоне значений αу.з.=(0,19÷0,28) [рад], а угол установки профиля в корневом сечении пера в тех же условных координатах составляет βуст.п.=(1,03÷1,40) [рад], при этом канал тракта в хвостовике лопатки сообщен с фронтально ориентированным вдоль оси лопатки раздаточным коллектором распределения охлаждающего воздуха в полости лопатки, образованным передней частью спинки и корыта пера лопатки и сообщенным с параллельно ориентированным, вписанным частью периметра во входную кромку пера фронтальным цилиндрическим каналом циклонного охлаждения последней, который снабжен двумя рядами отверстий - входным рядом внутренних отверстий в разделительной стенке, выполненных с шагом, превышающем диаметры отверстий не менее чем в 4,2 раза, и выходным рядом, отверстия в котором выполнены с шагом, превышающем диаметры отверстий не менее чем в 2,15 раза, а оси выходных каналов выведены в спинку лопатки и отклонены в сторону движения потока рабочего тела; другая, примыкающая к раздаточному коллектору большая часть пера лопатки, снабжена вихревой матрицей и турбулизатором, которые обеспечивают возможность отбора избыточной теплоты охлаждающим потоком воздуха с выходом через щель в выходной кромке пера отработанного воздуха в проточную часть турбины.

При этом сопла аппарата закрутки могут быть отклонены от оси двигателя в тыльную сторону по направлению потока рабочего тела в проекции на условную осевую плоскость двигателя, проведенную через двойную точку пересечения оси канала указанной плоскостью и касательной к окружности центров выходного контура каналов на угол ξ1к.а.з., определенный в диапазоне значений ξ1к.а.з.=(0,44÷0,62) [рад], и кроме того ось канала сопла отклонена в сторону вращения диска ТВД в проекции на плоскость, нормальную к оси двигателя, на угол ξ2к.а.з. от вертикальной плоскости симметрии двигателя, определенный в диапазоне значений ξ2к.а.з.=(0,15÷0,21) [рад].

Вихревая матрица может быть выполнена состоящей из двух полуматриц с ребрами на внутренних поверхностях выходной части спинки и корыта лопатки с образованием перекрестной решетки каналов с углом ϕр.м. между осями каналов, определенный в диапазоне значений ϕр.м.=(1,12÷1,48) [рад], и дополнена турбулизатором, образованным не менее чем одним параллельным выходной кромке рядом направляющих ребер, пространственно отклоненных от оси двигателя, при этом ребра полуматрицы корыта наклонены с восхождением к выходу из матрицы оси каналов, образующей с базовой плоскостью в проекции на условную осевую плоскость, совмещенную с радиальной осью лопатки, αр.к.л.=(0,66÷0,95) [рад], а в ответной полуматрице в спинке пера лопатки ребра в проекции на ту же осевую плоскость, совмещенную с осью лопатки, наклонены на угол αр.с.л., определенный в диапазоне значений αр.с.л.=(0,84÷4,26) [рад] и выполнены с нисходящим к выходу из матрицы направлением, кроме того ребра полуматриц вихревой матрицы в полости пера лопатки выполняют с постоянным шагом и с убыванием высоты ребра не менее чем в 3,5 раза от hmax ребра у раздаточного коллектора до hmin у выхода из матрицы.

Технический результат, достигаемый группой изобретений, объединенных единым творческим замыслом, заключается в повышении эффективности охлаждения теплонапряженных элементов ротора ТВД, ресурса и надежности ТНД за счет улучшения аэродинамических и конструктивных параметров элементов ротора турбины, а именно, пространственной конфигурации диска и лопаток, обеспечивающих возможность оптимизации профиля и площади проходных сечений проточной части турбины, а также выполнения диска рабочего колеса с кольцевыми элементами для силового соединения с валом КВД и носком задней опоры ТВД, конструктивной проработанности аппарата закрутки воздуха, достигая тем самым повышения жесткости турбины и снижения утечек воздуха, а также повышения эффективности охлаждения теплонапряженных элементов ротора ТНД в процессе работы двигателя, и как следствие, повышение КПД, надежности и ресурса турбины, а также технологической простоты изготовления без увеличения материало- и энергоемкости и технического обслуживания в процессе эксплуатации и двигателя.

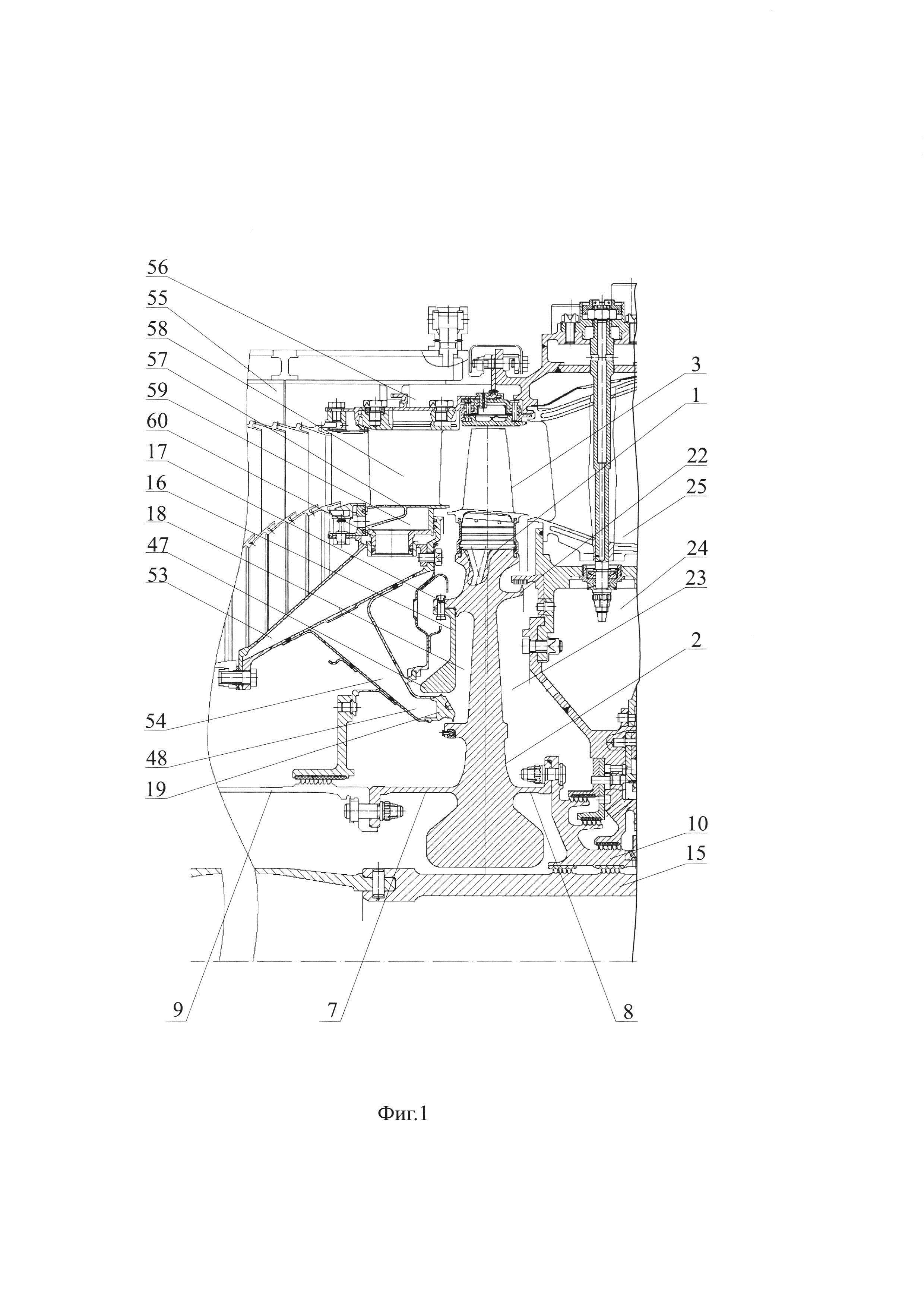

Сущность группы изобретений поясняется чертежами, где:

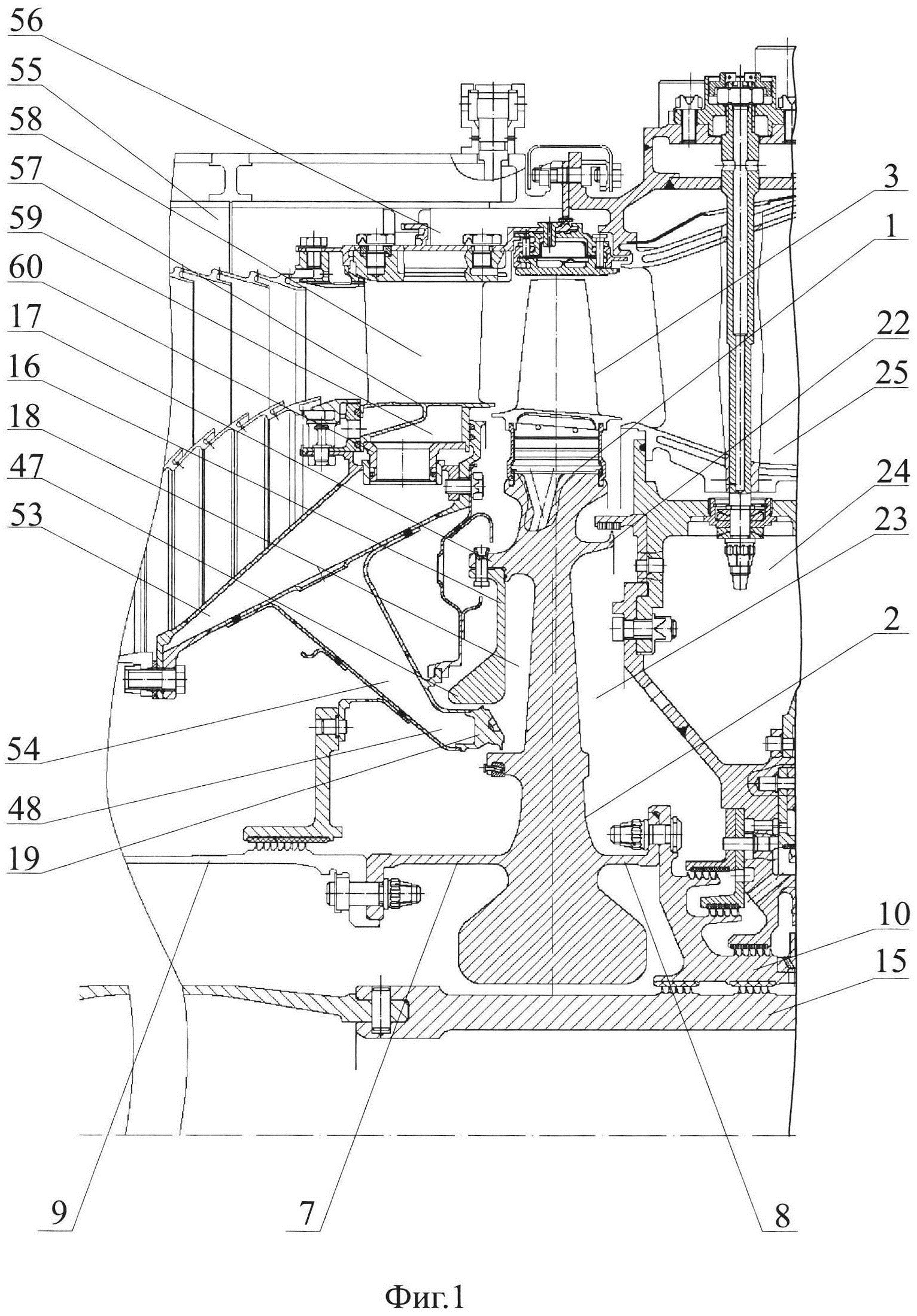

на фиг. 1 изображен турбина высокого давления с сопловым аппаратом ТВД, продольный разрез;

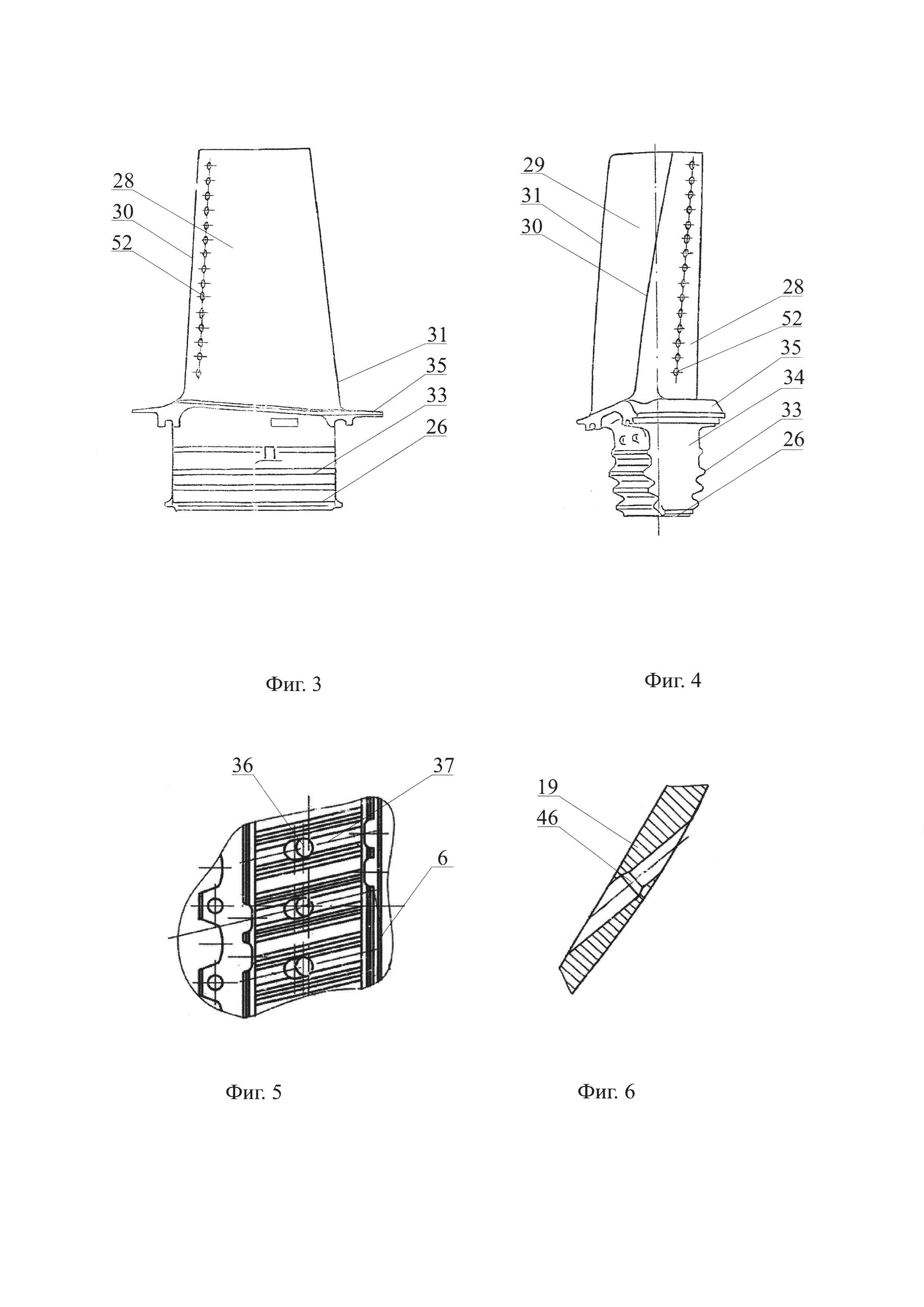

на фиг. 2 - ротор ТВД, продольный разрез;

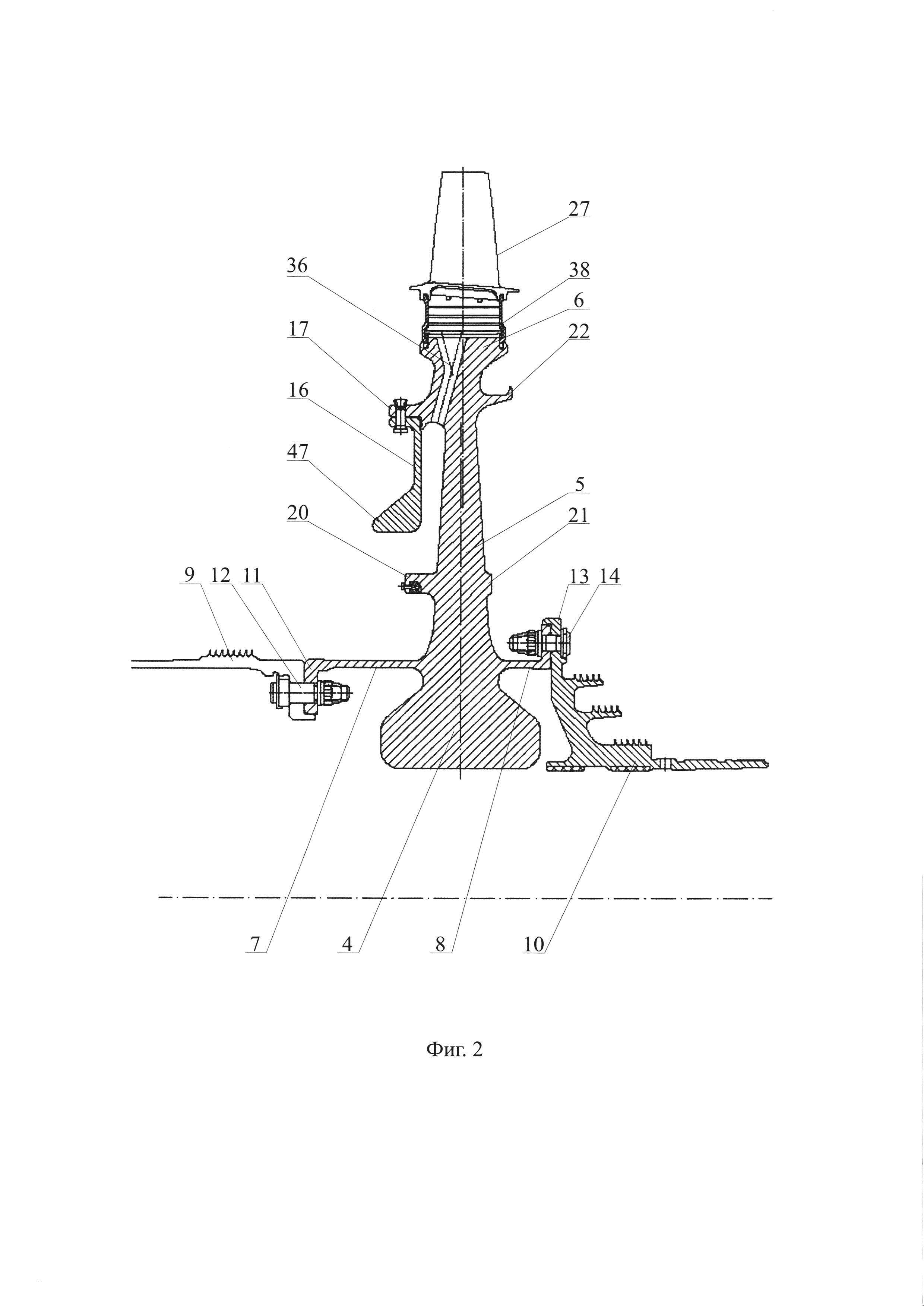

на фиг. 3 - лопатка рабочего колеса ТВД, вид сбоку;

на фиг. 4 - лопатка рабочего колеса ТВД, в аксонометрии;

на фиг. 5 - фрагмент обода диска рабочего колеса ротора с пазами под елочные замки лопаток, в аксонометрии;

на фиг. 6 - фрагмент аппарата закрутки с конфузорным соплом, поперечный разрез;

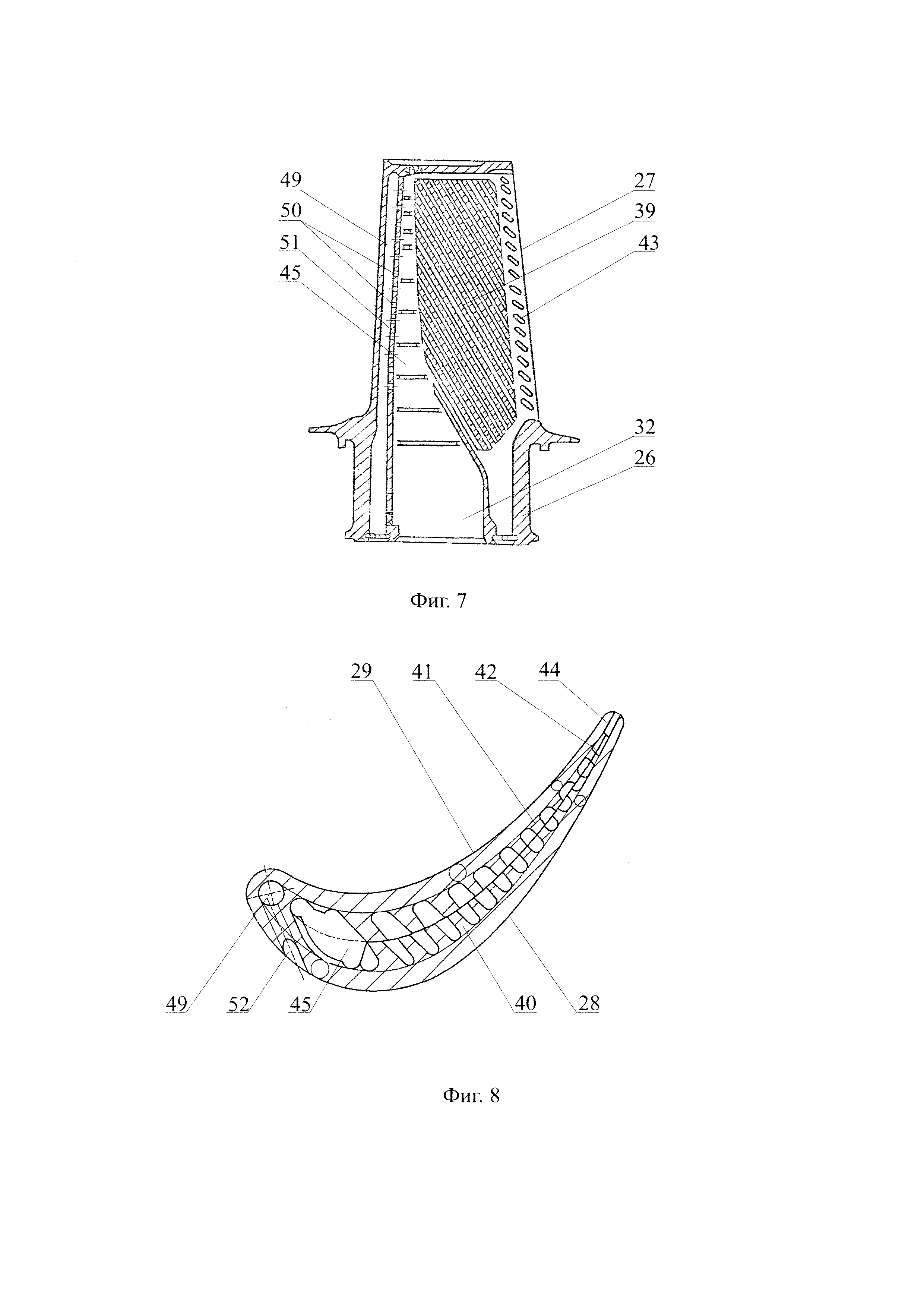

на фиг. 7 - лопатка рабочего колеса ТВД, продольный разрез;

на фиг. 8 - лопатка рабочего колеса ТВД, поперечный разрез.

Ротор турбины 1 высокого давления ГТД группы изобретений, объединенных единых творческим замыслом, содержит рабочее колесо, включающее диск 2 и лопаточный венец с системой рабочих лопаток 3, размещенных с угловой частотой, определенной из выражения и определенной в диапазоне значений

γл.=Nл./2π=(12,1÷17,2) [ед/рад],

где Nл. - число лопаток в лопаточном венце рабочего колеса ТВД.

Диск 2 рабочего колеса выполнен в виде моноэлемента и включает ступицу 4 с центральным отверстием и полотно 5 с ободом 6. Вал РВД образован сочетанием выполненных за одно целое с диском консольных кольцевых элементов 7 и 8 для разъемного фланцевого соединения с валом 9 КВД и носком 10 задней опоры ТВД. Кольцевой элемент 7 диска, расположенный с фронтальной стороны в прикорневой части полотна 5 диска 2, выполнен с радиальным фланцем 11, наделенным отверстиями под крепежные элементы 12 разъемного фланцевого соединения с валом 9 КВД, размещенными с угловой частотой

γф.фл.=Nф.фл/2π=(3,18÷4,46) [ед/рад],

где Nф.фл. - число отверстий во фланце 11.

С тыльной стороны полотно 5 диска 2 в том же радиальном диапазоне наделено фланцем 13 аналогичного разъемного фланцевого соединения с носком 10 задней опоры ТВД с отверстиями под крепежные элементы 14, размещенные с угловой частотой

γт.фл.=Nт.фл/2π=(3,98÷5,73) [ед/рад],

где Nт.фл. - число отверстий во фланце 14.

Ступица 4 диска 2 рабочего колеса ТВД выполнена массивной с центральным отверстием радиусом, достаточным для свободного пропуска вала 15 РНД, и имеет максимальную осевую ширину не менее чем в 1,15 раза превышающую радиус центрального отверстия ступицы 4. Ступица 4 завершена фронтальным и тыльным коническими сужениями до перехода в полотно 5 диска, имеющего в корневом поперечном сечении осевую ширину не более чем в 2,21 раза меньшую максимальной ширины ступицы.

Полотно 5 диска 2 рабочего колеса ТВД выполнено с градиентом Gп.д. убывания от ступицы 4 к ободу 6 осевой толщины Вп.д. полотна, по меньшей мере, на большей части радиуса диска, определенный в диапазоне значений

Gп.д.=(Bmax-Bmin)/ΔR=(0,16÷0,22) [м/м],

где Bmax и Bmin - осевая толщина полотна в прикорневой и периферийной части полотна диска; ΔR=(R1п-R2к), где R1п и R2к - радиус полотна диска в периферийной и прикорневой частей диска рабочего колеса ротора ТВД.

Высота проточной части лопаточного венца ротора ТВД выполнена в радиальном диапазоне ΔRп.ч.лв рабочего колеса, определенном из выражения

ΔRп.ч.лв=(Rmax п.ч.-Rmin п.ч.)/Rmax п.ч.=(0,134÷0,189),

где Rmax п.ч. и Rmin п.ч. - максимальный и минимальный радиус проточной части ротора ТВД, равные периферийному и корневому радиусам лопатки рабочего колеса ротора ТВД.

Ротор ТВД включает фронтальный напорный диск 16, разъемно соединенный с диском 2 ротора через цилиндрический фланец 17, выполненный за одно целое с полотном 5 с фронтальной стороны последнего в радиальной зоне, примыкающей к ободу 6 диска 3. Напорный диск 16 образует совместно с диском 2 ротора кольцевой канал 18 для подвода потока охлаждающего воздуха из аппарата 19 закрутки воздуха к тракту воздушного охлаждения лопаток ТВД.

В радиальном диапазоне, не превышающем минимальный радиус аппарата 19 закрутки воздуха, полотно 5 диска 2 выполнено с фронтальным и тыльным балансировочными кольцами 20 и 21. Фронтальное кольцо 20 предназначено для добавления на требуемых участках балансировочных грузиков. Тыльное кольцо 21 выполнено с возможностью локальных удалений дебалансирующих избытков массы диска 2. В диске 2 ротора ТВД с тыльной стороны полотна 5 в радиальном диапазоне на уровне оппозитного цилиндрического фланца 17 для напорного диска 16, выполнен за одно целое с полотном 5, по меньшей мере, один кольцевой зуб 22 лабиринта, отделяющего от горячего потока рабочего тела в проточной части лопаточного венца ротора ТВД воздушную полость 23 у полотна 5 диска, сообщенную с полостью 24 под венцом соплового аппарата 25 турбины низкого давления.

Лопатка 5 рабочего колеса ротора ТНД содержит хвостовик 26 и перо 27 с выпукло-вогнутым профилем, образованным выпуклой спинкой 28 и вогнутым корытом 29, сопряженными входной и выходной кромками 30 и 31 соответственно. Тракт воздушного охлаждения лопатки 3 ротора ТВД на входе в лопатку выполнен пропущенным через канал 32 в хвостовике 26, включая последовательные участки в елочном замке 33, ножке 34 и корневой полке 35, с образованием совместно с диффузорным каналом 36, выполненном в полотне 5 и ободе 6 диска 2 с клиновидным расширением на входе в хвостовик, входного канала тракта воздушного охлаждения лопатки. В ободе 6 диска выполнены пазы 37 под елочные замки 33 с радиальной плоскостью симметрии, совмещенной с радиальной осью пера лопатки и отклоненной от условной осевой плоскости ТВД на угол βз.л., составляющий в проекции на плоскость, нормальную к указанным плоскостям, определенный в диапазоне значений βз.л.=(1,86÷2,79)×10-1 [рад]. С двух сторон обода 6 диска и в нижней части полки 35 хвостовика 26 лопатки выполнены ответные открытые кольцевые канавки, в которые заведены боковые пластины 38, фиксирующие положение хвостовика лопаток в рабочем колесе ротора ТВД от осевых смещений.

Лопатка 3 ротора ТВД выполнена с осредненным по высоте Нл. градиентом Gз.л. осевой закрутки пера 30, определенным в диапазоне значений

Gз.л.р.твд=(ϕк.х.л.-ϕп.х.л.)/Нл.=(7,14÷9,66) [рад/м];

где ϕп.х.л. и ϕп.х.л. - углы закрутки корневой и периферийной хорд пера лопатки ротора ТВД в проекции на условную плоскость, нормальную к оси лопатки, определенные относительно осевой плоскости ТВД, проведенной через ось пера лопатки.

Лопатка 3 ротора ТВД выполнена с отрицательной парусностью по высоте Нл. лопатки, определяемой осредненным градиентом Gпар.л. парусности лопатки из выражения

Gз.л.р.твд=(Вп.х.л.-Вк.х.л.)/Нл.р.твд=-(0,76÷1,07)×10-1 [м/м];

где Вк.х.л. и Вп.х.л. - соответственно корневая и периферийная хорды пера лопатки, проведенные по центрам входной и выходной кромок 30 и 31 профиля пера.

Большая часть пера 27 лопатки снабжена вихревой матрицей 39, состоящей из двух полуматриц с ребрами 40 и 41 на внутренних поверхностях выходной части спинки 28 и корыта 29 лопатки с образованием перекрестной решетки каналов с углом ϕр.м. между осями каналов, определенным в диапазоне значений ϕр.м.=(1,12÷1,48) [рад]. Матрица 39 дополнена на выходе из полости пера 27 турбулизатором 42. Турбулизатор 42 образован не менее чем одним параллельным выходной кромке 31 рядом направляющих ребер 43, пространственно отклоненных от оси двигателя и обеспечивающих возможность отбора избыточной теплоты охлаждающим потоком воздуха с выходом через щель 44 в выходной кромке 31 пера отработанного воздуха в проточную часть турбины. Ребра 41 полуматрицы корыта 29 наклонены с восхождением к выходу из матрицы оси каналов образующей относительно базовой плоскости в проекции на условную осевую плоскость, совмещенную с радиальной осью лопатки, на угол αр.к.л., определенный в диапазоне значений αр.к.л.=(0,66÷0,95) [рад]. В ответной полуматрице в спинке 28 пера 27 лопатки ребра 40 в проекции на ту же осевую плоскость, совмещенную с осью лопатки, наклонены на угол αр.с.л., определенный в диапазоне значений αр.с.л.=(0,84÷1,26) [рад] и выполнены с нисходящим к выходу из матрицы направлением. Ребра 40, 41 полуматриц вихревой матрицы 39 в полости пера 27 лопатки выполняют с постоянным шагом и с убыванием высоты ребра не менее чем в 3,5 раза от hmax ребра у раздаточного коллектора 45 до hmin у выхода из матрицы. Образующие межреберные каналы ответные стенки ребер 40, 41 выполнены с технологическим развалом не менее чем на 2°. Дно межреберного канала выполнено с плавным скруглением с радиусом не менее 0,5 ширины канала на уровне перехода стенки в скругленное дно.

Кольцевой канал 19, образованный диском 2 ротора и напорным диском 16, выполнен сообщенным на входе с аппаратом 19 закрутки воздуха и на выходе по периферийному торцу в зоне указанного соединения полотна 5 диска 2 ротора и напорного диска 16 с системой входных каналов тракта воздушного охлаждения лопаток.

Аппарат 19 закрутки воздуха наделен системой конфузорных цилиндроконических каналов - сопел 46, установленных с угловой частотой γс.з., определенной в диапазоне значений γс.з.=(4,62÷7,17) [ед/рад]. При этом сопла 46 аппарата 19 закрутки отклонены от оси двигателя в тыльную сторону по направлению потока рабочего тела в проекции на условную осевую плоскость двигателя, проведенную через двойную точку пересечения оси канала указанной плоскостью и касательной к окружности центров выходного контура каналов на угол ξ1к.а.з., определенный в диапазоне значений ξ1к.а.з.=(0,44÷0,62) [рад]. Ось канала сопла 46 аппарата 19 закрутки отклонена в сторону вращения диска ТВД в проекции на плоскость, нормальную к оси двигателя, на угол ξ2к.а.з. от вертикальной плоскости симметрии двигателя, определенный в диапазоне значений ξ2к.а.з.=(0,15÷0,21) [рад].

Входные каналы тракта воздушного охлаждения лопаток 3 расположены с частотой лопаток 3 ротора и размещены в ободе 6 диска 2 каждый непосредственно под замком 33 лопатки, образуя диффузорный канал 36, продолженным в замке 32, ножке 33 и полке 34 хвостовика 26 лопатки ротора ТВД с выходом в охлаждаемую полость лопатки плоским каналом 35 площадью Fвх, ориентированным большей осью под углом ϕу.з. установки замка в проекции на условную плоскость, нормальную к оси лопатки, определенном в диапазоне значений ϕу.з.=(0,19÷0,28) [рад]. Угол установки профиля пера 27 лопатки в корневом сечении пера в тех же условных координатах составляет ϕк.п.=(1,03÷1,40) [рад].

Оппозитный периферийному свободный торец 47 напорного диска 16, обращенный к аппарату 19 закрутки, выполнен асимметрично уширенным во фронтальную сторону турбины у корневой кромки последнего на величину не менее суммарной осевой ширины кольцевых - устья подводящего канала 48 и собственно аппарата 19 закрутки.

Канал 32 в хвостовике 32 лопатки сообщен с раздаточным коллектором 45 распределения охлаждающего воздуха в полости лопатки. Коллектор 45 фронтально ориентирован вдоль оси лопатки и образован передней частью спинки 28 и корыта 29 пера лопатки. Коллектор 45 сообщен с параллельно ориентированным фронтальным цилиндрическим каналом 49 циклонного охлаждения входной кромки 30, вписанным частью периметра во входную кромку 30 пера лопатки. Циклонный канал 49 снабжен двумя рядами отверстий - входным рядом внутренних отверстий 50 в разделительной стенке 51 и выходным рядом отверстий 52, выведенных в спинку 28 пера лопатки и отклоненных в сторону движения потока рабочего тела. Отверстия 50 в разделительной стенке 51 выполнены с шагом, превышающем диаметры отверстий не менее чем в 4,2 раза. Отверстия 52 выходного ряда выполнены с шагом, превышающем диаметры отверстий не менее чем в 2,15 раза.

Технический результат группы изобретений достигают совокупностью разработанных в изобретении аэродинамических конструктивных и аэродинамических решений и геометрических параметров основных элементов рабочего колеса ТВД, а именно, радиальных параметров диска, геометрической конфигурации обода с диффузорным каналом подачи воздуха в полость лопатки, принятого сочетания тонкого полотна и осевой ширины ступицы с консольными элементами кольцевых фланцев, компенсирующей ослабление полотна диска центральным отверстием, что приводит к снижению материалоемкости и повышению максимальных допустимых усилий в элементах диска. Диаметр отверстия в ступице принят достаточным для свободного пропуска вала РНД. Литая конструкция лопаток, выполненных со спиральной закруткой с соблюдением парусности пера по высоте, обеспечивает стабильность установки лопатки и снижение утечек воздуха. Технический результат достигают при выполнении лопаток с заявленным с заявленным диапазоном градиента Gз.л. осевой закрутки пера лопатки и градиентом Gпар.л. парусности лопатки, выход за пределы интервала в большую или меньшую сторону приводит также к рассогласованию эффективности работы лопатки в периферийной и при корневой зонах лопатки и к снижению эффективности охлаждения лопатки. Выход за пределы интервала в заявленном диапазоне наклона ребер матрицы, выполненной в полости лопатки и дополненной турбулизатором, приводит к резкому снижению эффективности охлаждения лопатки, либо к увеличению необходимого расхода воздуха. Технический результат достигают также при выполнении количества сопел и параметров их конфузорности и пространственных углов наклона в аппарате закрутке воздуха в заявленных диапазонах. Выход за пределы интервала в большую или меньшую сторону приводит к неоправданному снижению эффективности работы аппарата закрутки за счет снижения подачи охлаждаемого воздуха в лопатки при резком росте аэродинамического сопротивления воздуха, подаваемого ко входу в каналы тракта охлаждения лопаток.

Рабочее колесо ротора ТВД выполняют следующим образом. Диск 2 рабочего колеса выполняют в виде моноэлемента, включающего ступицу 4 с центральным отверстием и полотно 5 с ободом 6. Ступицу 4 выполняют за одно целое с консольными кольцевыми элементами 7 и 8 с фланцами для крепления вала 9 КВД и носка 10 ТВД. Полотно 5 выполняют за одно целое фронтальным цилиндрическим фланцем 17 для крепления напорного диска 16 и тыльным кольцевым зубом 22 лабиринта, а также фронтальным и тыльным балансировочными кольцами 20 и 21. На ободе 6 диска выполняют пазы 37 с елочным замком для установки хвостовиков 26 рабочих лопаток. В ободе 6 диска 2 и полотне 5 выполнен диффузорный канал 36 с клиновидным расширением на входе в хвостовик 26 лопатки. Рабочая лопатка 3 ТНД - литая, полая, с циклонно-вихревой системой охлаждения. Для чего лопатку снабжают фронтальным цилиндрическим каналом 49 циклонного охлаждения входной кромки 30 и вихревой матрицей 39, выполненной на большей части пера 27 лопатки и дополненной турбулизатором 42. Перо 27 лопатки 3 отделено от замковой части полкой 35 в хвостовике 26, формирующей границу потока и защищающую диск от нагрева. Для осевой фиксации лопатки от перемещения по потоку в хвостовике 26 и в нижней части полки 35 лопатки выполнены канавки, в которые входят боковые пластины 38. Аппарат закрутки воздуха представляет из себя сварную конструкцию, состоящую из двух листовых обечаек с образованием двух кольцевых полостей 53 и 54 и собственно аппарат 19 закрутки. Аппарат 19 закрутки выполняют в виде кольца с тридцатью шестью соплами. Диаметр сопел на входе в 1,3 больше диаметра на выходе из сопел.

Охлаждают ротор ТВД газотурбинного двигателя следующим образом. В процессе работы ГТД охлаждающий воздух поступает из камеры сгорания 55 газогенератора двигателя. Поток воздуха на входе в тракт воздушного охлаждения ротора ТВД подают через входной узел 56 тракта воздушного охлаждения соплового аппарата 57 ТВД и направляют в заднюю полость сопловой лопатки 58 ТВД с пропуском при минимальном нагреве большей части потока воздуха для охлаждения ротора ТВД. Из полости сопловой лопатки 28 через транзитную полость 59 и выходные патрубки 60 внутреннего кольца СА охлаждающий воздух последовательно подают в две конические полости 53 и 54. На выходе из второй полости 54 охлаждающий воздух попадает в аппарат 19 закрутки. Проходя через систему сопел 46 аппарата 19 закрутки охлаждающий воздух поступает в кольцевой канал 47. Далее под действием центробежных сил под напором воздух направляют в систему диффузорных входных каналов 36, из которых поступает в хвостовик 26 лопаток, последовательно проходит участки тракта в елочном замке 33, ножке 34 и полке 35 хвостовика, попадая в раздаточный коллектор 45. В коллекторе 45 фронтальную часть потока охлаждающий воздух направляют через ряд отверстий 50 в разделительной стенке 51 и тангенциальными струями подают во фронтальный канал 49 циклонного охлаждения входной кромки 30 пера лопатки. В циклонном канале 49 настильными струями охлаждают изнутри входную кромку 30 и через другой ряд отверстий 52 в спинке 28 пера лопатки воздух выводят из полости и выполняют настильное охлаждение снаружи спинки 28 пера лопатки. Тыльная большая часть потока охлаждающего воздуха из раздаточного коллектора 45 поступает во внутреннюю вихревую матрицу 39, охлаждая заднюю часть пера лопатки. Из матрицы 39 охлаждающий воздух преодолевает на выходе из полости лопатки турбулизатор 42 и через щель 44 в выходной кромке 31 пера отработанный воздух выходит в поток рабочего тела проточной части турбины.

Таким образом, за счет улучшения конструктивных и аэродинамических параметров элементов ротора ТВД достигают повышение эффективности охлаждения теплонапряженных элементов ТВД, надежности и ресурса ТВД и двигателя в целом, используемого в составе ГТУ ГПА, в том числе на компрессорных станциях нефтегазовой и энергетической промышленности.