Результат интеллектуальной деятельности: СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области нанесения защитных покрытий и может найти применение для получения керамического слоя теплозащитных покрытий (ТЗП) на изделия авиационной техники типа газотурбинных двигателей (ГТД), преимущественно на рабочих и сопловых лопатках турбин ГТД из жаропрочных литейных сплавов.

В промышленности широко известен способ нанесения покрытий путем магнетронного распыления материала покрытия и устройство для его осуществления. Устройство содержит вакуумную камеру, вращающееся устройство для размещения изделий, две или более прямоугольные магнетронные распылительные системы (МРС), снаряженные прямоугольными металлическими мишенями, импульсные источники электропитания МРС и напряжения смещения на изделиях, снабженные системами дугогашения и синхронизации работы, систему напуска и контроля давления рабочих газов (патент РФ №2379378, опубл. 20.01.2010 г.). Недостатком данного устройства и метода является его применимость в основном для нанесения тонких пленок на электронные устройства и низкая производительность при нанесении на изделия авиационной техники.

Аналогом предлагаемого способа нанесения керамического слоя теплозащитного покрытия - способ нанесения керамического покрытия на изделия из жаропрочных никелевых сплавов по патенту РФ №2409701, опубл. 20.01.2011 г., включающий обработку поверхности изделия, помещенного в вакуумированную и наполненную смесью аргона и кислорода камеру распыления, потоком ускоренных ионов инертного газа, совмещенную с нагревом изделия до температуры 500-1000°С, совмещая его с обработкой поверхности изделия пучком ускоренных ионов инертного газа, на второй стадии осуществляют обработку поверхности изделия пучком ускоренных ионов инертного газа, совмещенную с магнетронным распылением мишени, а после формирования керамического покрытия проводят термообработку изделия. Перед формированием керамического покрытия на поверхность изделия предпочтительно наносят слой жаростойкого никелевого сплава, содержащего алюминий, хром и редкоземельный металл.

Наиболее близким аналогом предлагаемого устройства является установка вакуумного вакуумного напыления Caroline D 12 В1, описанная в статье «Нанесение толстых диэлектрических покрытий в вакууме. Технология и оборудование. Часть II» в журнале Электроника: НТБ, 2009, №3, с. 70-75 авторов Е. Берлин, Л. Сейдман. Установка Caroline D 12 В1 состоит из вакуумного блока - вакуумная камера, система откачки, газовая система, барабан для крепления изделий - и стойки питания и управления. В стойке питания и управления установкой сосредоточены блоки питания всех ее систем и управляющий компьютер, а также блок оборотного водоснабжения. Система Caroline D 12 В1 оснащена восемью магнетронными источниками напыления. Магнетроны расположены попарно друг против друга. Барабан для крепления изделий позволяет перемещать и вращать изделия вокруг своей оси. Установка Caroline D 12 В1 имеет четыре среднечастотных импульсных блока питания магнетронов мощностью 18 кВт каждый для обеспечения максимальной производительности установки (скорость нанесения покрытия на вращающийся барабан в зависимости от напыляемых металлов составляет 10-30 мкм/ч). В установке применены унифицированные импульсные СЧ ИП типа ELB-48/1000, содержащие один или два инвертора и ключ-генератор паузы для магнетронов. Источники питания - инверторы представляют собой унифицированные устройства с однотипными для всех инверторов панелями автономного управления и интерфейсами, средствами самодиагностики и формирования сигналов тревожной сигнализации.

Приведенные выше способ и устройство обеспечивают покрытие изделий типа рабочих и сопловых лопаток турбин, однако не позволяют получать керамический слой ТЗП с высокой равномерностью по толщине и обеспечить непрерывность процесса при нанесении большой партии изделий с высокой производительностью, из-за того что при использовании единой вакуумной камеры необходимо полностью завершать процесс нанесения для загрузки новой партии изделий. Также при использовании единой вакуумной камеры изделия всегда располагаются в зоне с работающими магнетронными источниками, что приводит к невозможности одновременной подготовки изделий (ионной очистки и нагрева) и стабилизации магнетронных источников и очистки полуфабрикатов.

Технической задачей данного изобретения является повышение технологических возможностей и эффективности процесса нанесения керамического слоя теплозащитных покрытий.

Техническим результатом предложенного изобретения является возможность нанесения на изделия типа рабочих и сопловых лопаток турбин керамического слоя ТЗП с высокой равномерностью по толщине с отклонение ±20% и повышение производительности процесса нанесения.

Для достижения технического результата предлагается устройство для нанесения покрытий методом магнетронного распыления, содержащее вакуумную камеру с оппозитными планарными магнетронными источниками распыления, механизм вращения и перемещения обрабатываемых изделий, систему подачи газов, систему нагрева и ионной очистки, систему откачки, систему оборотного водоохлаждения и систему электропитания с управляющим компьютером, причем вакуумная камера разделена затворами на отсек загрузки, по меньшей мере один отсек напыления и отсек выгрузки, причем отсек загрузки содержит систему нагрева, систему подачи инертного газа, систему ионной очистки обрабатываемых изделий и механизм вращения и перемещения изделий с оснасткой для крепления изделий, в отсеке напыления размещена по меньшей мере одна пара оппозитных планарных магнетронных источников распыления и система подачи инертного и реактивного газа, причем механизм вращения и перемещения изделий обеспечивает перемещение обрабатываемых изделий по упомянутым отсекам.

Предпочтительно, отсек напыления с магнетронными источниками распыления, содержит две или три пары оппозитных планарных магнетронных источников распыления, расположенных симметрично относительно оси вращения обрабатываемых изделий.

Предпочтительно каждый из отсеков вакуумной камеры снабжен автономной системой откачки.

Технический результат также достигается с помощью способа нанесения защитного покрытия с использованием устройства по упомянутому выше устройству, включающий размещение обрабатываемых изделий на оснастке и установку ее на механизме вращения и перемещения изделий, откачку воздуха из вакуумной камеры, ионную очистку и нагрев изделий, последовательный напуск инертного газа, а затем кислорода, магнетронное распыление полуфабриката из сплава на основе циркония или гафния с образованием керамического слоя и термообработку изделия, причем изделия размещаются на оснастке по обе стороны от оси вращения, закрепленной на механизме вращения и перемещения изделий и изделия перемещаются в отсек напыления, а затем подается кислород после стабилизации параметров магнетронного источника распыления, причем покрытие наносят на обрабатываемое изделие по следующим параметрам напряжения и расхода кислорода: напряжение разряда - 450-550 В, расход кислорода - 5-8 л/ч.

Предпочтительно, на изделие наносится покрытие переменной толщины при вращении оснастки относительно поверхности распыляемых мишеней.

Заявляемый технический результат достигается за счет использования в устройстве вакуумной камеры, разделенной на отсеки затворами, для того чтобы обеспечить автономную и параллельную работу каждого из отсеков и возможность последовательного нанесения нескольких партий изделий. Для повышения производительности процесса каждый отсек может иметь собственную вакуумную систему. Отсек напыления имеет по меньшей мере две зоны напыления с по меньшей мере одной парой оппозитных планарных магнетронных источников распыления, что обеспечивает нанесение керамического слоя с высокой равномерностью по толщине. При необходимости, возможно увеличение количество отсеков напыления для одновременной обработки большего количества изделий. Разделение на отсеки позволяет также проводить одновременно нагрев и ионную очистку изделий в отсеке загрузки и подачу кислорода, стабилизацию магнетронных источников и очистку полуфабрикатов в отсеке напыления до перевода изделий в зону напыления, и, следовательно, повышается производительность процесса напыления.

Для достижения заявляемого технического результата равномерность по толщине покрытия достигается за счет использования предлагаемой оснастки (приспособление для закрепления обрабатываемых изделий), в которую крепят изделия по обе стороны от оси вращения, устанавливают на механизм вращения и перемещения изделий и переводят в зону напыления посередине между магнетронными источниками распыления. По результатам серии экспериментальных пусков определено что основными параметрами влияющими на скорость нанесения являются напряжения разряда и расход реактивного газа (кислорода), их задают в следующих диапазонах: напряжение - 450-550 В, расход кислорода - 5-8 л/ч. При задании параметров напряжения и кислорода ниже указанных диапазонов приводит к падению производительности процесса (скорости нанесения покрытия), а при превышении данных диапазонов существует опасность возникновения аварийной ситуации (риск оплавления полуфабрикатов).

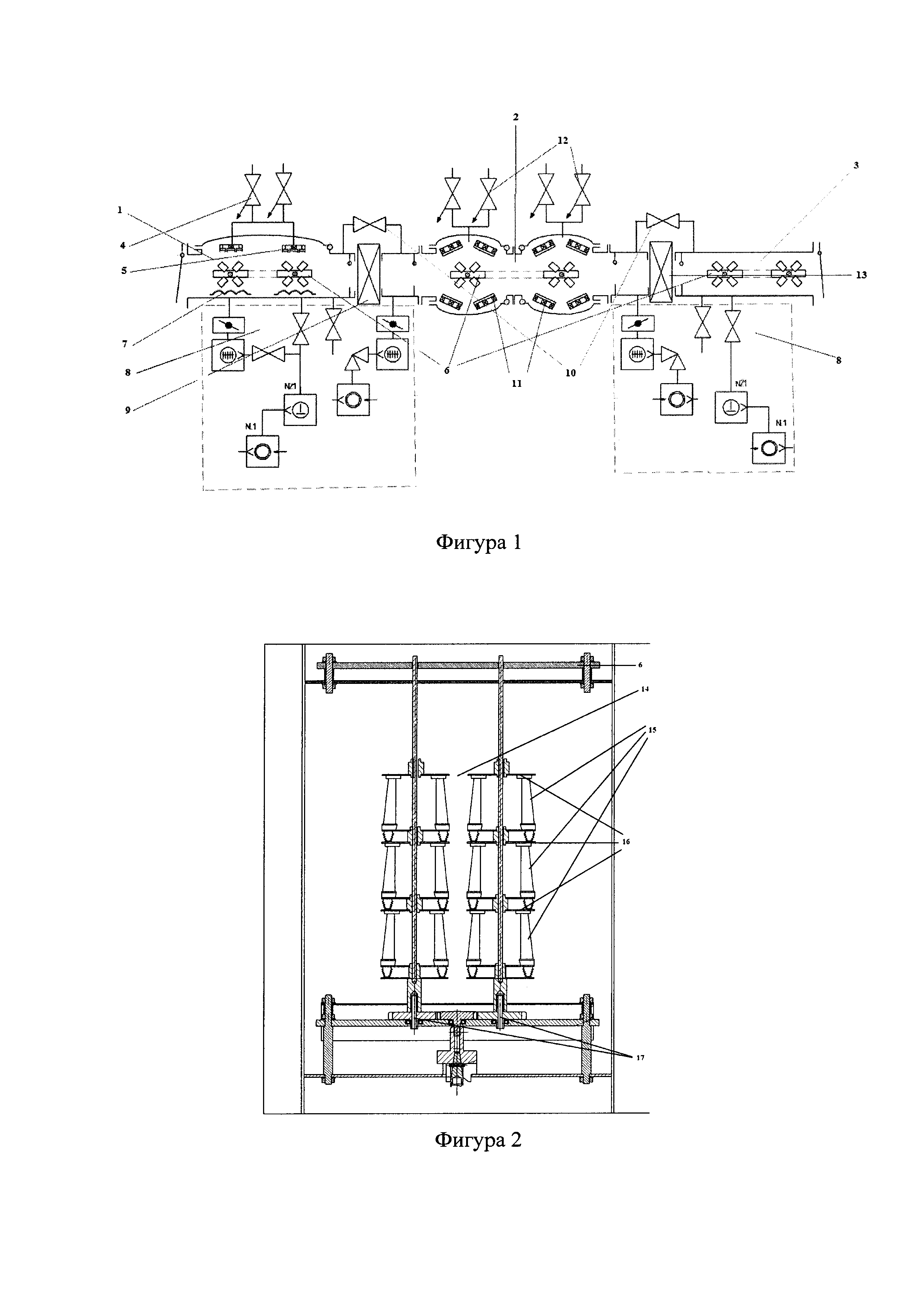

Предлагаемое изобретение поясняется чертежами.

На фиг. 1 изображена схема предлагаемого устройства для нанесения керамического слоя.

На фиг. 2 изображена предлагаемая оснастка для крепления изделий.

Устройство, содержит вакуумную камеру разделенную затворами 9, 13 на отсеки: отсек загрузки 1, включающий в себя систему подачи 4 инертного газа (аргона), систему ионной очистки 5, механизм 6 вращения и перемещения обрабатываемых изделий, систему нагрева 7 изделий; отсек напыления 2, в который из отсека загрузки 1 перемещается механизм 6 вращения и перемещения обрабатываемых изделий, по крайней мере одна пара оппозитных планарных сбалансированных либо несбалансированных магнетронных источников распыления 11, система подачи инертного и реактивного газов (аргона и кислорода) 12; отсек выгрузки 3 обрабатываемых изделий. Вакуумная камера разделена на отсеки, каждый из которых может быть снабжен автономной системой откачки 8, отсеки соединены клапанами 10 для выравнивания давления, каждый отсек может быть оборудован вакуумными датчиками для контроля давления и пирометрами для контроля температуры (на чертеже не обозначены). Все элементы устройства объединены в систему электропитания и управления для обеспечения автоматизированной работы и задания параметров с управляющей программы, контроль параметров и управление осуществляется системой контроллеров, расположенных в стойке электропитания. Все источники питания и вакуумная система охлаждается системой оборотного водоохлаждения.

Предлагаемая оснастка 14 (показана на фиг. 2) для крепления изделий представляет собой два ряда с держателями 16 для изделий 15 по обе стороны от оси вращения 17, которую устанавливают на механизм 6 вращения и перемещения изделий. При использовании в устройстве сбалансированных магнетронов, такая конструкция оснастки позволяет получать керамическое покрытие с высокой скоростью и высокой производительностью с требуемой равномерностью толщины покрытия по сечению покрываемых изделий.

Способ нанесения керамического покрытия магнетронным распылением полуфабрикатов из циркониевого сплава позволяет синтезировать на поверхности изделия в результате плазмохимических реакций кислорода и выбитых в результате бомбардировки мишени ионами аргона атомов металлов оксидный слой сложного состава. Нагревание поверхности изделия происходит за счет радиационного излучения близких к плавлению полуфабрикатов, а также при обработке поверхности ускоренными в магнитном поле ионами газоразрядной плазмы и ионами материала полуфабриката. Формирование керамического покрытия происходит при осаждении паров металла непосредственно на поверхности изделия.

Способ реализуется следующим образом.

Покрываемые изделия предварительно обезжиривают, промывают и сушат. На поверхность изделий из жаропрочных никелевых сплавов перед формированием керамического покрытия наносят слой жаростойкого сплава, на поверхности которого в процессе нанесения керамического покрытия образуется тонкая пленка оксида алюминия, необходимая для высокой адгезии керамического слоя ТЗП к металлической подложке. Жаростойкое покрытие может быть получено, например, ионно-плазменным методом из сплава на основе никеля (Ni) или кобальта (Со), содержащего алюминий, хром, иттрий и из сплава на основе алюминия, или другим способом.

Изделия закрепляют в оснастке и ставят на механизм 6 вращения и перемещения изделий. После размещения изделий в зоне загрузки 1 на механизме вращения и перемещения вакуумную камеру закрывают и включают систему откачки 8 до примерно 1×10-5 мм рт.ст. Затем в отсек загрузки 1 подают аргон через систему подачи 4 инертного газа, задав его расход 9-11 л/ч, и в течение 5-10 минут осуществляют ионное травление изделий, включив систему ионной очистки 5 при напряжении 190-220 В. Затем включают систему нагрева 7 изделий до достижения вакуума 8×10-5 мм. Одновременно включают систему откачки 8 до примерно 1×10-5 мм рт.ст в отсеке напыления 2 и подают аргон через систему подачи инертного и реактивного газов 12, далее включают питание магнетронных источников распыления 11, очищают полуфабрикаты, стабилизируют параметры магнетронного источника 11, затем подают кислород и перемещают изделия в отсек напыления 2. Напыление проводят в течение заданного времени по следующим параметрам: напряжение разряда - 450-550 В, рабочий ток ≤10А, мощность ≤6 кВт, расход аргона - 11-12 л/ч, расход кислорода - 5-8 л/ч. Данные параметры были определены экспериментально из серии опытных пусков, при задании параметров ниже нижнего предела не обеспечивается должная скорость и производительность напыления, при превышении верхнего предела появляется опасность оплавления полуфабриката и создания аварийной ситуации.

После нанесения покрытия в отсеке напыления 2 изделия переводят в отсек выгрузки 3, прекращают подачу кислорода, отключают питание на магнетронных источниках распыления, начинается охлаждение изделий в вакууме.

Пример 1.

В качестве изделий были взяты рабочие лопатки турбины высокого давления ГТД НК-32 из жаропрочного никелевого сплава в количестве 12 шт. В качестве полуфабриката использовались прямоугольные мишени из сплава состава Zr-7.5Y размером 500×100×8 мм. После предварительно обезжиривающей подготовки, промывки и сушки изделия установили с соблюдением правил вакуумной гигиены в держатели изделий 16 в оснастке 14 и затем установили на механизм 6 вращения и перемещения установки.

Вакуумную камеру закрыли, включили систему откачки 8. По достижении вакуума 1×10-5 мм рт.ст. в отсек загрузки подали аргон, задав расход равным 9 л/ч, включили систему ионной очистки 5 ив течение 10 минут осуществляли ионное травление изделий при напряжении 190 В. Затем включили систему нагрева 7 изделий и осуществляли нагрев до достижения вакуума 8×10-5 мм рт.ст.

Далее в отсек напыления 2 подавали аргон, задав расход 11 л/ч, включали питание четырех сбалансированных магнетронных источников распыления 11, стабилизировали ток до значений 9А, затем подавали кислород, задав его расход 5 л/ч, стабилизировали напряжение разряда до значений 450 В и перемещали изделия в отсек для напыления 2. Напыление производили в течение 6 часов. Затем изделия переводили в отсек выгрузки 3, прекращают подачу кислорода, отключают питание на магнетронах, и начинали охлаждение изделий в вакууме. Через 2 часа процесс охлаждения завершили, напустили воздух в вакуумную камеру и достали лопатки. Толщину покрытия измеряли металлографическим анализом на одной из лопаток с покрытием. Толщина покрытия составила от 52 до 59 мкм.

Пример 2.

В качестве изделий были взяты прямоугольные пластины размером 100×30 мм. из жаропрочного никелевого сплава в количестве 18 шт. В качестве полуфабриката использовались прямоугольные листы из циркония размером 450×100×1 мм. После предварительно обезжиривающей подготовки, промывки и сушки изделия установили с соблюдением правил вакуумной гигиены в держатели изделий 16 в оснастке 14 и затем установили на механизм 6 вращения и перемещения установки.

Вакуумную камеру закрыли, включили систему откачки 8. По достижении вакуума 1×10-5 мм рт.ст. в отсек загрузки подали аргон, задав расход равным 11 л/ч, включили систему ионной очистки 5 и в течение 5 минут осуществляли ионное травление изделий при напряжении 220В. Затем включили систему нагрева изделий 7 и осуществляли нагрев до достижения вакуума 8×10-5 мм рт.ст.

Далее в отсек напыления 2 подавали аргон, задав расход 12 л/ч, включали питание четырех несбалансированных магнетронных источников распыления 11, стабилизировали ток до значений 10А, затем подавали кислород, задав его расход 8 л/ч, стабилизировали напряжение разряда до значений 550 В и перемещали изделия в отсек для напыления 2. Напыление производили в течение 5 часов. Затем изделия переводили в отсек выгрузки 3, прекращают подачу кислорода, отключают питание на магнетронах, и начинали охлаждение изделий в вакууме. Через 2 часа процесс охлаждения завершили, напустили воздух в вакуумную камеру и достали лопатки. Толщину покрытия измеряли металлографическим анализом на одной из пластин с покрытием. Толщина покрытия составила от 16 до 19 мкм.