Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА

Вид РИД

Изобретение

Изобретение относится к металлургии, к производству низколегированных хладостойких конструкционных сталей с высокой прочностью, пластичностью, хорошей свариваемостью для использования в судостроении, топливно-энергетическом комплексе и т.д.

Известен способ производства хладостойкого листового проката толщиной 10÷70 мм, включающий выплавку стали, разливку на заготовки, аустенитизацию, деформацию в заданном интервале температур и охлаждение до регламентированной температуры, отличающийся тем, что выплавляют сталь состава, мас. %: углерод 0,06-0,12; марганец 0,60-1,20; кремний 0,15-0,35; никель 0,05-0,40; алюминий 0,02-0,05; молибден 0,003-0,08; титан 0,002-0,02; ниобий 0,02-0,06; ванадий 0,02-0,05; азот 0,001-0,008; сера 0,001-0,008; фосфор 0,003-0,012; кальций 0,005-0,03; медь 0,05-0,30; железо остальное, при этом Сэкв не более 0,36%, аустенитизацию выполняют при температуре 1180-1210°С, предварительную деформацию с регламентированными обжатиями не менее 12% проводят при температуре 1000-1050°С, далее осуществляют охлаждение полученной заготовки на воздухе до температуры начала окончательной деформации, окончательную деформацию проводят при температуре 880-770°С, причем каждое последующее обжатие на 1-4% больше предыдущего, а температура конца прокатки листов рассчитывается по формуле TКП=Ar3+(100-130)-37,7ln(t), где t - толщина листа, ускоренное охлаждение осуществляют в интервале температур 620-510°С, далее листовой прокат замедленно охлаждают в штабеле до температуры окружающего воздуха. Временное сопротивление - не более 550 МПа, Предел текучести - не более 470 МПа.

(Патент на изобретение RU 2432403, МПК C21D 8/02, С22С 38/08, опубликован 27.10.2011) - аналог.

Недостаток указанного способа заключается в том, что сталь обладает недостаточной прочностью и пластичностью.

Известен способ производства толстолистового проката, включающий выплавку стали, разливку на заготовки, аустенитизацию, прокатку в заданном интервале температур и охлаждение до регламентированной температуры, повторный нагрев и выдержку, отличающийся тем, что аустенитизацию выполняют при температуре 1200-1250°С, прокатку на первой стадии ведут до достижения толщины заготовки не менее 60 мм и равной 2-3 конечных толщин листа, затем производят охлаждение заготовки водой до температуры 970±10°С, окончательную прокатку в диапазоне температур 950-980°С с деформацией в каждом проходе не менее 10%, после чего охлаждают со среднемассовой скоростью 20-80°/c до температуры 150-250°С, проводят нагрев листов со среднемассовой скоростью 1-1,5°/мин до температуры 580-630°С с выдержкой 10-16 мин/мм и охлаждают на воздухе.

2. Способ по п. 1, отличающийся тем, что выплавляют сталь, содержащую следующее соотношение элементов, мас. %: углерод 0,08-0,10; кремний 0,20-0,30; марганец 0,40-0,60; хром 0,40-0,60; медь 0,50-0,70; никель 1,90-2,20; молибден 0,25-0,31; алюминий 0,005-0,040; ванадий 0,01-0,03; кальций 0,030 (по расчету); сера 0,001-0,003; фосфор 0,001-0,008; мышьяк 0,001-0,020; железо остальное.

Временное сопротивление - не более 800 МПа, Предел текучести - не более 750 МПа.

(Патент на изобретение RU 2397255, МПК C21D 8/02, С22С 38/42, опубликован 20.08.2010 - прототип).

Недостаток прототипа заключается в том, что сталь обладает недостаточной прочностью, пластичность и свариваемостью.

Техническим результатом данного изобретения является получение низколегированного хладостойкого свариваемого листового проката толщиной до 25 мм с высокой прочностью, пластичностью, хладостойкостью, сопротивляемостью слоистым разрывам и свариваемостью.

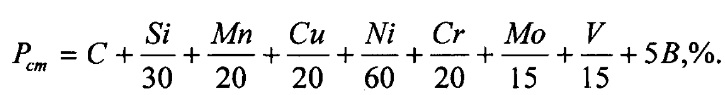

Указанный технический результат достигается тем, что в способе производства низколегированного хладостойкого свариваемого листового проката с пределом текучести не менее 800 МПа, включающем выплавку стали, разливку, нагрев сляба под прокатку, окончание прокатки в заданном интервале температур, охлаждение и отпуск, согласно изобретению сталь выплавляют, следующего химического состава, мас. %: С - 0,04-0,09; Si - 0,15-0,35; Mn - 1,9-2,10; Cr - 0,8-1,10; Cu - 0,6-0,9; Мо - 0,18-0,3; V - 0,02-0,06; Nb - 0,02-0,05; Ti - 0,01-0,03; S - не более 0,003; Р - не более 0,012; Аl - 0,02-0,05; N - не более 0,012; Fe - остальное и неизбежные примеси, в том числе мышьяк, свинец, цинк содержание которых, не более As 0,02%; Pb 0,005%; Zn 0,01%; при этом [Ti]/[N]≤4, Рcм - не более 0,32%,

где Рcм - коэффициент трещиностойкости %,

при этом проводят нагрев слябов под прокатку до температуры аустенизации - 1200°С, не приводящей к полному растворению в металле карбидных и карбонитридных фаз и значительному росту зерна, окончание прокатки при температуре 690-750°С, ускоренное охлаждение до температуры не более 350°С, отпуск в диапазоне температур 550-600°С.

Достижение высоких прочностных характеристик (предел текучести не менее 800 МПа) при достаточной сопротивляемости хрупким разрушениям возможно при условии максимального измельчения аустенитного зерна и обеспечение последующего γ→α превращения в бейнитной области, позволяющее получить - бейнитную или бейнитно-мартенситную структуру проката.

Для предупреждения роста зерна аустенита и повышения вязкости и пластичности, уменьшения склонности к хрупким разрушениям за счет получения мелкозернистой структуры и тонкой субструктуры, применяют легирование азотом, ванадием, ниобием, титаном и молибденом. Их введение необходимо как для предупреждения роста зерна аустенита, так и для повышения вязкости и пластичности, уменьшения склонности к хрупким разрушениям за счет получения мелкозернистой структуры и тонкой субструктуры. При создании однородной мелкозернистой бейнитной субструктуры в процессе охлаждения после прокатки и последующего отпуска с дисперсионным упрочнением за счет выделения наноразмерной карбидной и карбонитридной фазы достигается высокая хладостойкость с одновременной высокой прочностью. При этом дисперсионное упрочнение за счет выделяющейся фазы повышает пределы прочности и текучести.

Отношение содержания титана к азоту [Ti]/[N]≤4 влияет на формирование мелкозернистой структуры стали и сварного соединения, связывает свободный азот, повышая эффективность ниобия с точки зрения измельчения зерна тем в большей степени, чем ниже содержание азота в карбонитриде ниобия. Этим вызвано необходимое минимальное содержание титана относительно азота, верхний предел связан с ограничением образования выделений TiN больших размеров, которые оказывают негативное влияние на хладостойкость.

Введение марганца, меди в заявленных пределах обеспечивает твердорастворное упрочнение металла, и способствуют повышению хладостойкости, большее содержание снижает свариваемость.

Алюминий вводиться в качестве раскислителя.

Микролегирование ванадием, ниобием, молибденом и титаном проводят для повышения прочности, пластичности и хладостойкости за счет выделения дисперсных карбидов, карбонитридов и измельчения зерна. При микролегировании карбидо- и нитридообразующими элементами карбидные и нитридные частицы уменьшают возможность зарождения горячих трещин, ограничение содержания связано с образованием в ЗТВ участков с хрупкими неравновесными структурами.

Ограничения содержания серы и азота связано с возможностью выделений сульфида и нитрида титана по границам зерен, что приводит к охрупчиванию металла.

Содержания углерода связано с повышением прочностных свойств, ограничение с увеличением ее склонности к хрупкому разрушению и ухудшению свариваемости.

Азот упрочняет сталь за счет образования карбонитридов и нитридов, но отрицательно влияет на пластичность и вязкость стали.

Ограничение содержания примесей мышьяка, свинца, цинка связано с негативным влиянием на стойкость стали к стресс-коррозии и образовании микротрещин при затвердевании жидкой стали и прокатки листов.

Нагрев до температуры аустенизации - 1200°С, не приводящей к полному растворению в металле карбидных и карбонитридных фаз препятствующие значительному росту зерна аустенита.

Окончание прокатки при температуре 690-750°С и ускоренное охлаждение до температуры не выше 350°С, отпуск в диапазоне температур 550-600°С способствует образованию однородной мелкозернистой бейнитной субструктуры с дисперсионным упрочнением за счет выделения наноразмерной карбидной и карбонитридной фазы. Окончание прокатки выше 750°С приводит к значительному снижению предела текучести.

Пример осуществления способа

Выплавку стали проводили в кислородном конвертере, внепечное рафинирование, вакуумирование и разливка в непрерывнолитые слябы.

Нагрев слябов под прокатку при температуре 1190÷1200°С, проведение горячей деформации слябов при температуре выше 720-750°С, ускоренное охлаждение до температуры не более 350°С и отпуск в диапазоне температур 550-600°С.

Химический состав стали представлен в таблице 1.

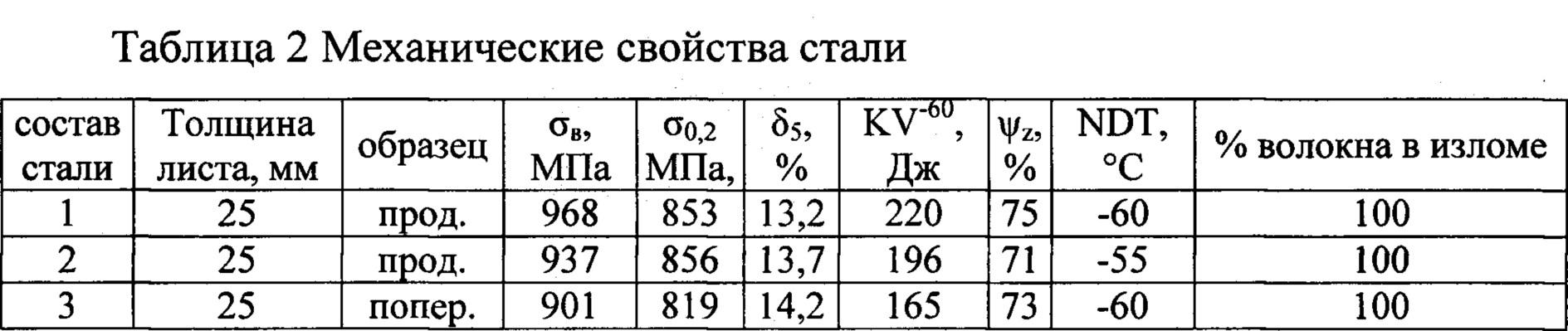

Механические свойства определяли на продольных и поперечных образцах. Испытания на статическое растяжение проводили на образцах тип III №4 ГОСТ 1497, а на ударный изгиб на образцах с V-образным надрезом (тип 11, ГОСТ 9454) при температуре -60°С

Определена температура нулевой пластичности NDT в соответствии с требованиями стандарта ASTM Е 208, составившая - -55÷-60°С при норме не выше - 50°С.

Оценку свариваемости выполняли на сварных соединениях сваренных автоматической сваркой под флюсом с погонной энергией 2,5 кДж/мм.

Были испытаны на растяжение плоские образцы, вырезанные из сварных соединений, на ударный изгиб - образцы с V-образным надрезом по ГОСТ 6996 тип IX, выполненным перпендикулярно поверхности проката по линии сплавления, и на расстоянии 2,5, 20 мм от линии сплавления сварного соединения. Определена твердость по Виккерсу в зоне термического влияния и в основном металле, результаты приведены в таблице 3.

Свариваемость определялась по коэффициенту трещиностойкости:

*Железо и неизбежные примеси остальное, в том числе содержание которых не более As - 0,003; Pb - 0,0008; Zn - 0,005

Механические свойства листов, изготовленных по заявленному способу, отличаются высоким сочетанием прочности (величина предела текучести 819-856 МПа), пластичности (относительной удлинение не менее 13,2%) и вязкости (значения работы удара на образцах с острым надрезом при температуре -60°С 165-220 Дж). Высокая сопротивляемость стали слоистым разрывам подтверждена результатами испытаний на растяжение в направлении толщины: полученные значения относительного сужения в направлении толщины листа лежат в диапазоне 67-75%. В изломах технологических проб полной толщины после испытания статическим изгибом содержалось 100% волокнистой составляющей.

После деформации и охлаждения до температуры не выше 350°С, что ниже окончания фазовых превращений, в структуре наблюдаются преимущественно бейнит гранулярной и реечной морфологии. Количество бейнита гранулярной морфологии около 70%. Размер областей в среднем составляет 7-12 мкм, отдельные зерна феррита, присутствующие на стыках областей реечной морфологии, соответствуют 12-13 номеру по ГОСТ 5639.

Коэффициент трещиностойкости Рcm не более 0,27%.

Температура нулевой пластичности стали NDT не выше -60°С.

Средняя работа удара в околошовной зоне сварного соединения при температуре испытания минус 60°С составляет 201 Дж, что свидетельствует о хорошей сопротивляемости сварного соединения хрупким разрушениям.