Результат интеллектуальной деятельности: Порошковый материал для газодинамического напыления дефектных головок блоков цилиндров

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, в частности к способам получения износо-коррозионно-стойких порошковых наноматериалов для получения покрытий методом сверхзвукового холодного газодинамического напыления, применяемых для создания износо- и коррозионно-стойких беспористых покрытий. При напылении методом сверхзвукового холодного газодинамического напыления не происходит деградации структуры напыляемого материала, т.е. химический, структурный и фазовый состав покрытия полностью соответствует составу исходного порошкового материала разработанного сплава.

Известен порошковый материал для холодного газодинамического напыления, содержащий порошок алюминия, порошок олова, порошок цинка, (Al-Sn-Zn), отличающийся тем, что в состав порошкового материала введен электрокорунд (Al2O3) 5-10 мас. %, компоненты находятся в следующем соотношении, мас. %: олово (6,0-3,0); цинк (6,0-9,0); электрокорунд (Al2O3) (5,0-10,0); алюминий (остальное), (Заявка: 2009116908/02, 04.05.2009 опубл. 10.11.2010.).

Наиболее близким по технической сущности к заявляемому изобретению является порошковый материал А-20-11 (алюминий, цинк, корунд) выпускаемой фирмой ДИМЕТ применяемый для ремонта коррозионных и механических повреждений, сколов, пробоин, прогаров, заполнение трещин, промоин и других дефектов в алюминиевых, стальных и чугунных деталях. [URL.: http://dimet.info/catalog/poroshki/poroshok-a-20-11/] выбранный в качестве прототипа.

К недостаткам известных способов, в том числе и прототипа, относится высокая пористость агломерированных наноструктурных частиц, при напылении которых образуется высокое адгезивное функциональное покрытие, однако из-за высокой пористости (10-15%) существенно снижается когезионная прочность и коррозионная стойкость покрытия. Практика показывает, что для работы в экстремальных условиях эксплуатации исходные порошки и покрытия на их основе должны иметь пористость не более 3-5%, в противном случае имеет место либо механическое, либо коррозионное образование и раскрытие трещин, и разрушение покрытий. К недостаткам также можно отнести высокую стоимость и экологические проблемы, связанные с получением порошкового материала. В составе прототипа содержится порошок цинка, что оказывает негативное воздействие при восстановлении дефектной головки блока цилиндра (ГБЦ). Так как температура плавления цинка 419,5°C, а температура плавления алюминия 660,3°C, соответственно при воздействии высоких температур покрытие, полученное с использованием порошкового материала А-20-11 более подвержено воздействию температур и выше вероятность образования коробления поверхности.

В основу изобретения положена задача осуществить такое получение порошкового материала для газодинамического напыления, чтобы было обеспечено снижение затрат и повышение эффективности процесса нанесения покрытий, а также уменьшение пористости покрытий и увеличение твердости и адгезионной стойкости покрытий.

Поставленная задача решается тем, что порошковый материал для газодинамического напыления получается методом электроэрозионного диспергирования алюминиевых отходов в воде дистиллированной при следующих параметрах установки: емкость разрядных конденсаторов 55 мкФ, напряжение 100 В, частота импульсов 140 Гц. Средний размер частиц составляет 20-25 мкм.

Получаемые этим способом порошковые материалы, имеют в основном сферическую и эллиптическую форму частиц (это позволяет уменьшить пористость покрытий). Причем, изменяя электрические параметры процесса диспергирования (напряжение на электродах, емкость конденсаторов и частоту следования импульсов) можно управлять шириной и смещением интервала размера частиц, а также производительностью процесса.

Порошковый материал получали в следующей последовательности.

На первом этапе производили сортировку отходов, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - водой дистиллированной, отходы загружали в реактор. Монтировали электроды. Смонтированные электроды подключали к генератору. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

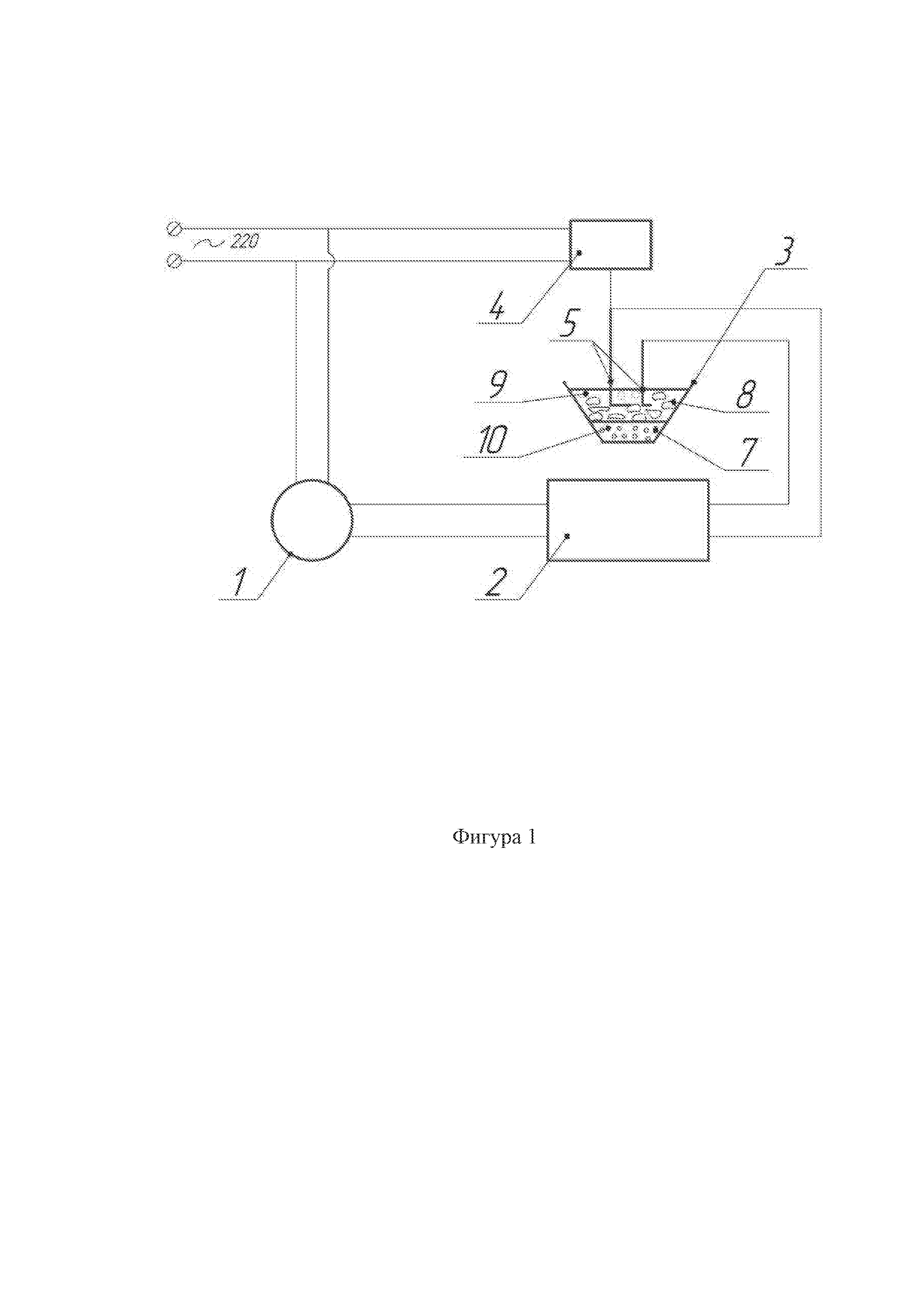

На втором этапе - этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 1. Импульсное напряжение генератора 2 прикладывается к электродам 5 и далее к отходам 8 (в качестве электродов служит тот же материал, который диспергируют). Алюминиевые отходы загружаются в реакторе 3. При достижении напряжения определенной величины происходит электрический пробой рабочей среды 10, находящийся в межэлектродном пространстве, с образованием канала разряда. Благодаря высокой концентрации тепловой энергии, материал в точке разряда плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада (газовым пузырем 9). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил, капли расплавленного материала выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы порошка 7. Регулятор напряжения 1 предназначен для установки необходимых значений напряжения, а встряхиватель 4 передвигает один электрод, что обеспечивает непрерывное протекание процесса ЭЭД.

На третьем этапе проводится выгрузка рабочей жидкости с порошком из реактора.

На четвертом этапе происходит выпаривание раствора, сушка порошка, взвешивание, фасовка, упаковка и последующий анализ порошка.

Напыление порошкового материалы производили в следующей последовательности.

1. Вымыть ГБЦ горячим щелочным раствором для обнаружения трещины. В данном случае она находится между седлами выпускных клапанов.

2. Удлинить поврежденный участок. Трещину необходимо максимально глубоко расчистить использовать сверло и фрезу, чтобы полностью удалить следы трещины. Основными задачами подготовки поверхности перед напылением являются удаление следов износа, придание ей правильной геометрической формы и увеличение ее площади, что в последующем благоприятно сказывается на работоспособности и сцепляемостинапыленных покрытий.

3. Закрыть каналы защитными крышками, чтобы избежать попадания в них порошка.

Засыпать ПМ в бункеры питателей установки ДИМЕТ-404. В первый бункер засыпается ПМ корунда, а во второй ПМ алюминия.

Выбрать первый питатель на панели управления установки и произвести абразивную очистку установкой ДИМЕТ-404 с использованием ПМ корунда.

6. Выбрать второй питатель, напыление алюминиевого ПМ производится на расстоянии 10-15 мм, что обеспечивает высокую адгезию и однородность ПМ. Пистолет необходимо держать под углом 90- 45°. Экспериментально установлено, что напыление ПМ рекомендуется производить при следующих режимах установки: давление воздуха (по манометру на МПВ-К на стойке) - 0,5 МПа; температурный режим №3; расход порошка - 0,2 г/с.

7. Зачистить и произвести шлифовку поверхности ГВЦ. Шлифование производится на плоскошлифовальном станке 35722.

Техническим результатом является создание порошкового материала для нанесения покрытий методами газодинамического напыления, позволяющего получать покрытия с высокой адгезионной прочность и твердость, а также низкой пористостью (до 3%).

При этом достигается следующий технический результат: порошковый материал для нанесения покрытий методами газодинамического напыления, с частицами правильной сферической формы (средний размер частиц составляет 20-25 мкм) с невысокими энергетическими затратами и экологической чистотой процесса способом электроэрозионного диспергирования (ЭЭД). При этом значительно уменьшается пористость, а также увеличивается адгезионная прочность и твердость.

Способ позволяет получить порошки без использования химических реагентов, что существенно влияет на себестоимость порошкового материала и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Пример 1.

В качестве порошкового материала используют порошок фирмы ДИМЕТ марки А-20-11. Средний размер частиц составляет 40-60 мкм.

Напыление покрытий из предлагаемого электроэрозионного порошкового материала размерностью от 40 до 60 мкм производилось на установке ХГДН типа ДИМЕТ-404. Напыление порошкового материалапроизводилось при следующих режимах установки ДИМЕТ - 404:

- давление воздуха (по манометру на МПВ-К на стойке) - 5,0 кгс/см2;

- температурный режим №3 (положение переключателя «температурный режим»;

- расход порошка - 0,2 г/с.

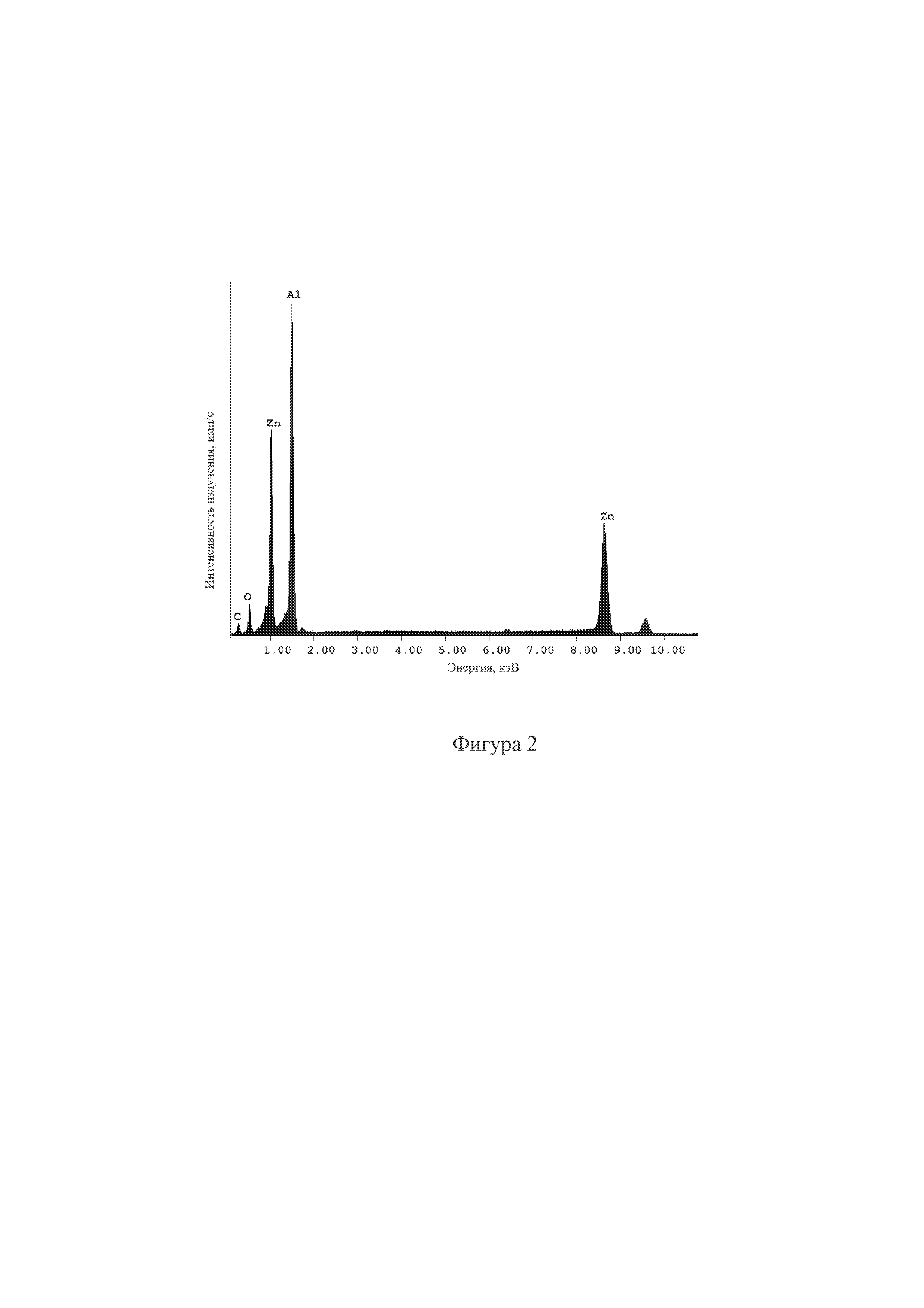

С помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп «QUANTA 200 3D», были получены спектры характеристического рентгеновского излучения в различных точках на поверхности образца. Установлено что основными элементами газодинамических покрытий образца являются Al, Zn, С и O (Фигура 2).

Пористость была исследована с помощью оптического инвертированного микроскопа «OLYMPUS GX51», оснащенного системой автоматизированного анализа изображений «SIMAGIS Photolab» и составила 17.4 %.

Для испытания образцов с целью определения адгезионной/когезионной прочности, стойкости к царапанью и определения механизма разрушения использовали скретч-тестер Revetest (CSM Instruments). Было установлено, что покрытие разрушается при воздействии 65,46 Н.При царапании, покрытие на образце со стандартным ПМ марки А-20-11 истирается до подложки, но не отслаивается, то есть разрушается по когезионному механизму, связанному с пластической деформацией и образованием усталостных трещин в материале покрытия

Испытания твердости образцов по поверхности проводили с помощью прибора для испытания на твердость по Бринеллю 3000 BLD (Instron) в соответствии с ГОСТом 9012-59 (Металлы. Метод измерения твердости по Бринеллю).Твердость покрытия составила 94,3 НВ.

Пример 2.

В качестве порошкового материала используют порошок, полученный методом электроэрозионного диспергирования алюминиевых отходов в воде дистиллированной при следующих параметрах установки: ёмкость разрядных конденсаторов 40 мкФ, напряжение 110 В, частота импульсов 120 Гц. Средний размер частиц составляет 35-40 мкм.

Напыление покрытий из предлагаемого электроэрозионного порошкового материала размерностью от 35 до 40 мкм производилось на установке ХГДН типа ДИМЕТ-404. Напыление порошкового материала производилось при следующих режимах установки ДИМЕТ - 404:

- давление воздуха (по манометру на МПВ-К на стойке) - 5,0 кгс/см2;

- температурный режим №3 (положение переключателя «температурный режим»;

- расход порошка - 0,2 г/с.

С помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп «QUANTA 200 3D», были получены спектры характеристического рентгеновского излучения в различных точках на поверхности образца. Установлено что основными элементами газодинамических покрытий образца являются Al и O. Пористость была исследована с помощью оптического инвертированного микроскопа «OLYMPUS GX51», оснащенного системой автоматизированного анализа изображений «SIMAGIS Photolab» и составила 7.1 %.

Для испытания образцов с целью определения адгезионной/когезионной прочности, стойкости к царапанью и определения механизма разрушения использовали скретч-тестер Revetest (CSM Instruments). Было установлено, что покрытие разрушается при воздействии 72,24 Н, причем истирание покрытия до подложки не наблюдается.

Испытания твердости образцов по поверхности проводили с помощью прибора для испытания на твердость по Бринеллю 3000 BLD (Instron) в соответствии с ГОСТом 9012-59 (Металлы. Метод измерения твердости по Бринеллю).Твердость покрытия составила 98,9НВ.

Пример 3.

В качестве порошкового материала используют порошок, полученный методом электроэрозионного диспергирования алюминиевых отходов в воде дистиллированной при следующих параметрах установки: ёмкость разрядных конденсаторов 55 мкФ, напряжение 100 В, частота импульсов 140 Гц. Средний размер частиц составляет 20-25 мкм.

Напыление покрытий из предлагаемого электроэрозионного порошкового материала размерностью от 20 до 25 мкм производилось на установке ХГДН типа ДИМЕТ-404. Напыление порошкового материала производилось при следующих режимах установки ДИМЕТ - 404:

- давление воздуха (по манометру на МПВ-К на стойке) - 5,0 кгс/см2;

- температурный режим №3 (положение переключателя «температурный режим»;

- расход порошка - 0,2 г/с.

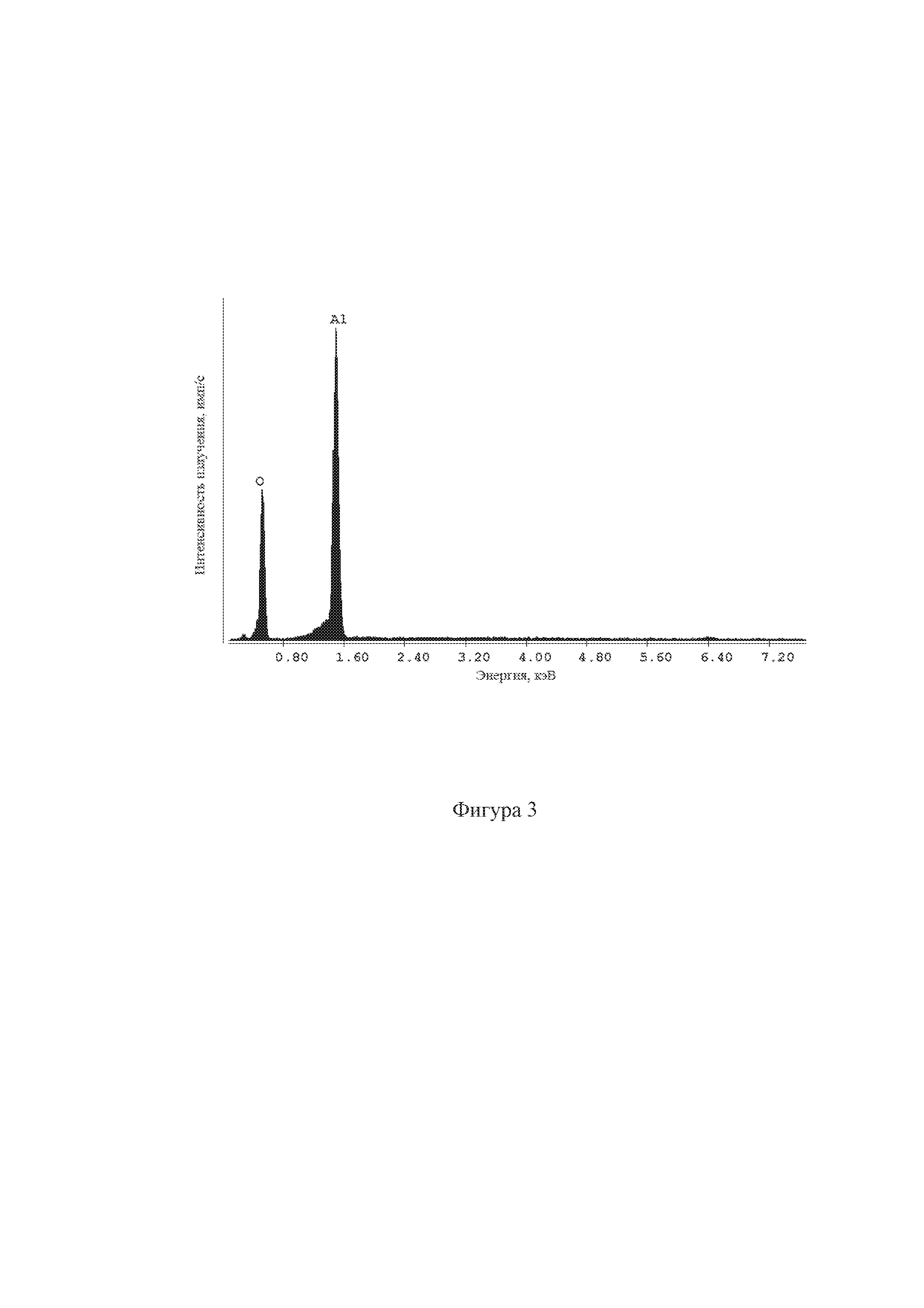

С помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп «QUANTA 200 3D», были получены спектры характеристического рентгеновского излучения в различных точках на поверхности образца. Установлено что основными элементами газодинамических покрытий образца являются Al и O (Фигура 3).

Пористость была исследована с помощью оптического инвертированного микроскопа «OLYMPUS GX51», оснащенного системой автоматизированного анализа изображений «SIMAGIS Photolab» и составила 2.8 %.

Для испытания образцов с целью определения адгезионной/когезионной прочности, стойкости к царапанью и определения механизма разрушения использовали скретч-тестер Revetest (CSM Instruments). Было установлено, что покрытие разрушается при воздействии 81,39Н, причем истирание покрытия до подложки не наблюдается.

Испытания твердости образцов по поверхности проводили с помощью прибора для испытания на твердость по Бринеллю 3000 BLD (Instron) в соответствии с ГОСТом 9012-59 (Металлы. Метод измерения твердости по Бринеллю). Твердость покрытия составила 98,9НВ.

Применение предлагаемого способа получения порошкового материала для нанесения покрытий методами газодинамического напылений позволяет понизить пористость покрытий по сравнению с прототипом и обеспечить их высокие прочностные характеристики.

Порошковый материал для газодинамического напыления дефектных головок блоков цилиндров, отличающийся тем, что он получен электроэрозионным диспергированием отходов алюминия в дистиллированной воде при ёмкости разрядных конденсаторов 55 мкФ, напряжении 100 В и частоте импульсов 140 Гц, причем средний размер частиц составляет 20-25 мкм.