Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ

Вид РИД

Изобретение

Изобретение относится к области химической технологии, а именно к производству новых форм катализаторов в виде композитов, содержащих каталитически активные частицы (оксиды никеля, хрома или кобальта, покрытые диоксидом титана) в виде слоистых полых сфер, для процессов превращения углеводородов, в том числе глубокого окисления ароматических углеводородов. Композит может иметь, например, форму пирамиды, форму цилиндра, многогранную форму или заполнить свободную форму. Известно, что каталитически активными компонентами блочных катализаторов дожигания углеводородов в настоящее время служат в основном металлы платиновой группы, однако их использование ограничено высокой стоимостью и склонностью к дезактивации при высоких температурах. Альтернативой могут служить оксиды переходных металлов, обладающие повышенной каталитической активностью. Свойства катализаторов в наибольшей степени зависят от геометрической формы катализатора и от размера частиц активного компонента. Поэтому придание формы катализаторам, содержащим в качестве активных компонентов оксиды переходных металлов, является важным при их создании.

Известен способ получения блочного носителя сотовой структуры для катализаторов [1]. Способ синтеза носителя заключается в формовании экструзией пастообразной массы из каолина, талька, жидкого стекла и γ-оксида алюминия, поры которого заполнены парафином состава C16 и выше и взятого в количестве 10–30 % от массы носителя, отверждении в водном растворе хлорида магния, с последующей сушкой и прокаливанием. Предлагаемые в этом изобретении катализаторы используют в качестве катализаторов дожига органических и неорганических соединений, присутствующих в газовых выбросах технологических процессов или в выхлопных газах двигателей внутреннего сгорания. Катализаторы активны в процессе очистки продуктов сгорания углеводородов от окиси углерода и углеводородов при Т = 500°C.

Недостатком известного способа заключается в том, что степень дожига углеводородов при температуре Т = 500°C, не превышает 60 %.

Известен способ приготовления ионитного формованного катализатора [2]. Изобретение относится к получению ионитных формованных катализаторов, используемых для органического синтеза. Описывается способ приготовления ионитного формованного катализатора путем смешения сополимера на основе стирола и дивинилбензола и термопластичного материала, формования полученной смеси методом экструзии с последующим сульфированием, промывкой и сушкой, в котором в качестве сополимера на основе стирола и дивинилбензола используют двойной макропористый сополимер стирола с дивинилбензолом в смеси с тройным гелевым сополимером стирола, дивинилбензола и полярного мономера в массовом отношении от 1:4 до 4:1. Сополимеры предпочтительнее использовать с размером частиц 30-160 мкм.

Недостаток известного способа заключается в формовании катализатора при помощи формообразующего вещества методом экструзии, что требует использование дорогостоящего оборудования.

Известен способ приготовления катализатора на основе ионообменных смол [3], представляющего собой сульфированную смесь сополимера стирола с дивинилбензолом и термопластичного полимерного материала полиэтилена или полипропилена. В указанном способе производят смешение компонентов с водой, нагревание смеси до температуры плавления термопластичного полимерного материала, формование методом экструзии при повышенной температуре материального цилиндра экструдера и формующей головки и обработку сформованного катализатора хлорсульфоновой кислотой. С целью получения катализатора с повышенной активностью и улучшенными физико-механическими свойствами, формование проводят при температуре формующей головки 135-165°С для полиэтилена высокого давления, 150-180°С для полиэтилена низкого давления и 190-225°С для полипропилена, а температуру материального цилиндра устанавливают на 20–10°С ниже, чем температура формующей головки.

Недостатком известного способа является обработка катализаторов хлорсульфоновой кислотой, что может способствовать блокировки поверхности катализатора из-за оставшихся в порах ионов хлора, в результате чего активность катализатора может снижаться.

В качестве аналога выбраны оксидные катализаторы в виде полых сфер, применяемые для парциального окисления олефинов [4]. Способ их приготовления заключается в том, что путем растворения солей металлов и последующего осаждения активных компонентов, сушки, прокаливания и механической обработки получают высокодисперсный порошок, а затем этот порошок в виде пленки наносят на инертный органический носитель. Носитель служит матрицей, придающей каталитически активной массе требуемую форму, и может быть удален путем его целенаправленного удаления растворителем или, что более предпочтительно, термическим путем, например, воздействием высокой температуры в окислительной среде. В результате образуются полые частицы катализатора заданной формы. При этом покрытый слоем катализатора носитель предпочтительно прокаливать при температурах в пределах от 450 до 600°С в среде кислорода, или кислородсодержащей газовой среде, обеспечивая таким образом спекание каталитически активной массы для возможности ее применения в промышленных реакторах и полное, без остатка, удаление носителя. В качестве носителя используют органические материалы, например, полимеры на основе полистирола, такие как АСА (сополимер акрилонитрила, стирола и акрилата), полистирол (ПС, УПС (ударопрочный полистирол)), САН (сополимер стирола и акрилонитрила). На выбор таких полимеров не накладывается никаких ограничений. Полимерные материалы в целом существенно дешевле керамических носителей и поэтому позволяют снизить общую стоимость приготовления катализатора. Предлагаемые в этом изобретении катализаторы обладают существенно повышенной активностью в реакции парциального окисления олефинов.

Недостаток описанного способа приготовления оксидных катализаторов заданной формы, в том числе сфер, заключается в многостадийности получения предшественника твердого активного компонента, а также невозможности получения каталитического слоя с толщиной менее 5 мкм.

Известен способ получения композитного каталитического материала в виде слоистых полых сфер [5], выбранный в качестве прототипа. Способ включает нанесение на органический полимерный носитель пленкообразующего раствора и последующую термическую обработку. В качестве органического полимерного носителя используют ионообменные смолы, позволяющие создать управляемые по составу слоистые каталитические системы: компонент АВС/компонент D/полость сферы, где компонент ABC представлен общей формулой внешнего слоя сферы Ti(1-b)SibOq, b обозначает количество молей кремния от 0 до 1, (1-b) обозначает количество молей титана, которое зависит от количества вводимого в систему кремния, q обозначает стехиометрическое количество кислорода, входящего в состав внешнего слоя сферы, определяется валентностью и содержанием элементов, отличных от кислорода, компонент D представляет собой внутренний слой сферы с общей формулой М'xOy, где М' обозначает допирующий компонент в объеме полимерного органического носителя, х обозначает концентрацию металла или неметалла, вводимого в объем 1 г ионита, от 0 моль/л до максимально допустимого, y обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода.

Несмотря на высокую каталитическую активность полых сферических катализаторов, недостатками прототипа является небольшой диметр частиц, что может приводить к перепадам давления в зернистом слое трубчатых реакторов при прохождении сырья. Последнее оказывает влияние на производительность реакторов, что затрудняет технологию окисления углеводородов.

Решение этой проблемы может служить закрепление частиц сферической формы в объеме кремний оксидной матрицы.

Основной задачей заявляемого изобретения является разработка способа получения катализатора в виде композиционного материала, в объеме которого распределены полые сферические частицы. Фиксирование полых сферических частиц в объеме композита, повышает устойчивость к локальным перегревам и термоударам (быстрым изменениям температуры), а также способствует увеличению геометрической поверхности стенок носителя, что технологически выгодно для каталитических процессов.

Задача решается возможностью формования катализаторов, придавая им форму, например, форму цилиндра, пирамиды, многогранную форму при использовании жидкого стекла или концентрированного раствора тетраметиламмония силиката, при этом диспергированные по всей матрице сферические частицы, представляют собой оксид никеля, хрома или кобальта, покрытый диоксидом титана, распределены в объеме композита, который содержит систему параллельных и/или пересекающихся каналов. Составные части объемного изделия (сферические частицы) имеют внутреннюю полость и являются каталитически активными компонентами всего изделия. Предлагаемый способ включает в себя приготовление водных растворов солей, а именно: нитрата никеля, нитрата кобальта, бихромата аммония с последующим погружением в каждый из них органического полимерного носителя (например, катионита или анионита) на 4-8 часов при перемешивании на магнитной мешалке, с последующей сушкой в сушильном шкафу в атмосфере воздуха при температуре 60-80°C 0,5-2 часа. Затем высушенный органический полимерный носитель с сорбированными ионами Ni2+ или Cr2O72-, или Co2+ погружают в пленкообразующий раствор комнатной температуры на 1,5-6 часов. При конкретном воплощении способа пленкообразующий раствор может иметь, например, следующий состав, моль/л:

тетрабутоксититан от 0,05 до 0,5;

азотная кислота – 1.0-5*10-3;

дистиллированная вода - от 0,2 до 0,5;

н-бутиловый спирт - остальное.

Покрытый пленкообразующим раствором полимерный носитель с сорбированными ионами Ni2+ или Cr2O72-, или Co2+ сушат в атмосфере воздуха при температуре 60-80°С в течение 0,5-2 часов. Далее высушенный полимерный носитель, содержащий ионы Ni2+ или Cr2O72-, или Co2+, покрытый пленкообразующим раствором смешивают с жидким стеклом (плотность 1,33 г/см3) или с концентрированным раствором тетраметиламмония силиката в соотношениях от 1,5 до 3 по массе при комнатной температуре, после чего композиту придают желаемую форму. Удаление органической составляющей полимерного носителя и формирование композита проводят ступенчатым нагреванием образцов при температурах 100°C, 200°C, 300°C, 400°C, 500°C, или 120°C, 200°C, 250°C, 300°C, 350°C, 400°C, 450°C, 500°C, 550°C, или 110°C, 240°C, 320°C, 410°C в течение 30-60 минут при каждой температуре и при температурах 400-600°C продолжительностью 150-300 минут, и финально при температуре от 750 до 850°С в течение 60 минут в атмосфере воздуха.

Предлагаемое изобретение отличается от прототипа по нескольким признакам:

1 в настоящем изобретении в отличии от прототипа в органический полимерный носитель ионы металлов вводят при перемешивании в течении 4-8 часов.

2 полимерный носитель с сорбированными ионами металла погружают в пленкообразующий раствор на 1,5-6 часов.

3 полимерный носитель с сорбированными ионами металлов, покрытый пленкообразующим раствором закрепляют в объеме кремний оксидной матрицы, что позволяет придавать композитам желаемую форму.

Сущность изобретения поясняется примерами, которые иллюстрируются графиками и рисунками.

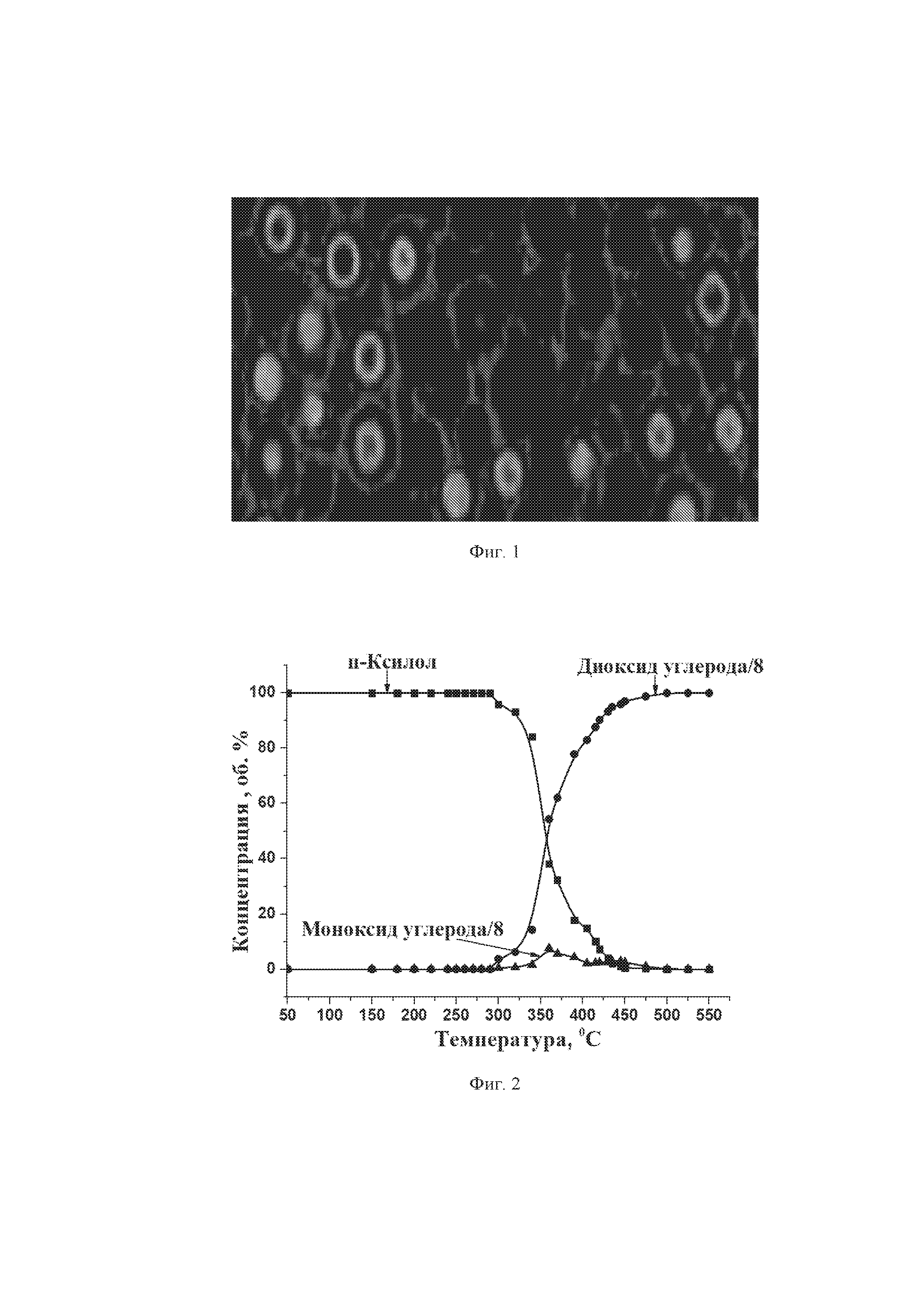

На рис. 1 – Сечение компьютерной 3D микротомографии для композита TiO2/NiO-SiO2

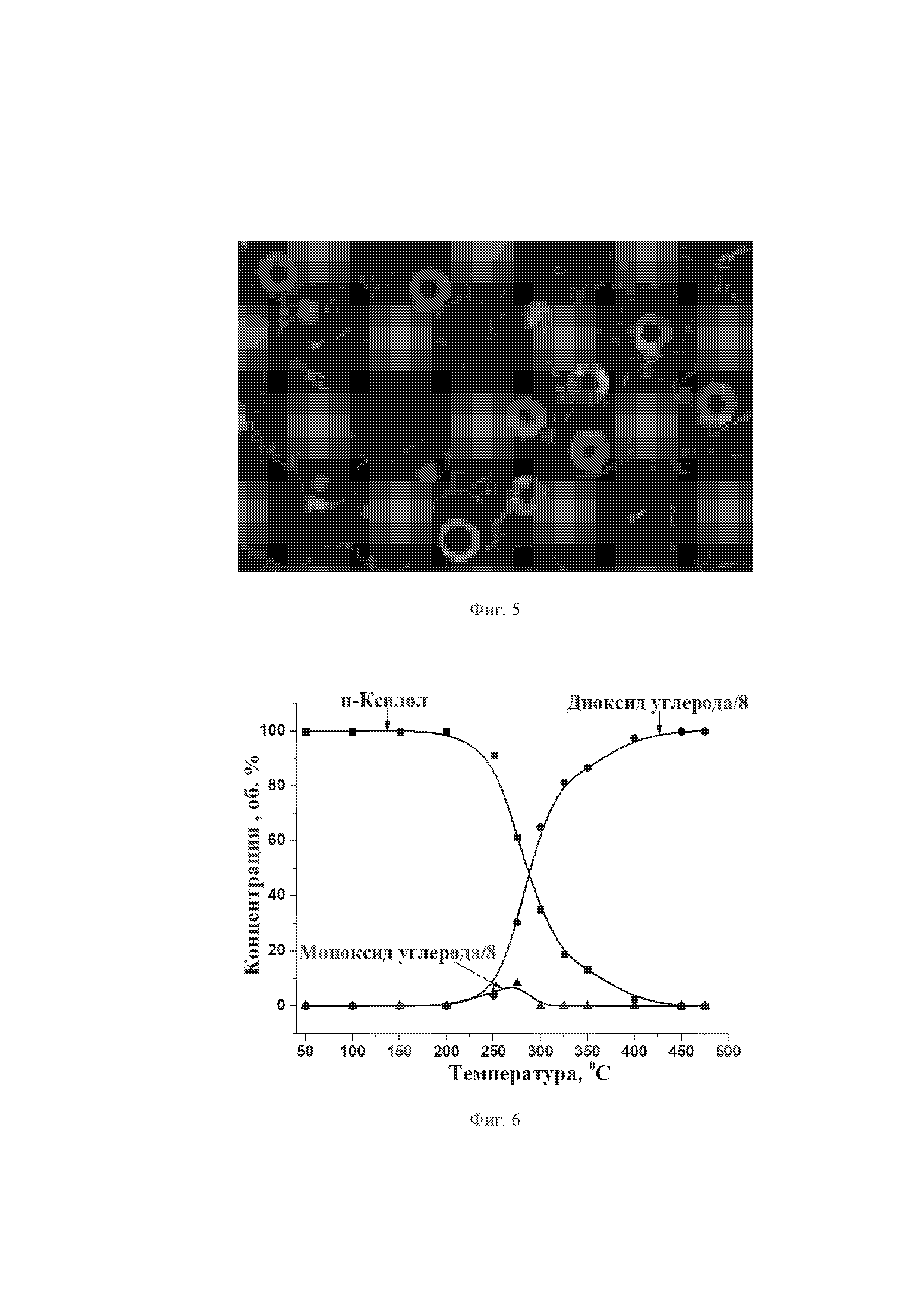

На рис.2 – Зависимость концентрации п-ксилола и продуктов окисления от температуры TiO2/NiO- SiO2

На рис. 3 – Сечение компьютерной 3D микротомографии для композита TiO2/Cr2O3-SiO2

На рис. 4 – Зависимость концентрации п-ксилола и продуктов окисления от температуры TiO2/Cr2O3-SiO2

На рис. 5 – Сечение компьютерной 3D микротомографии для композита TiO2/Co3O4-SiO2

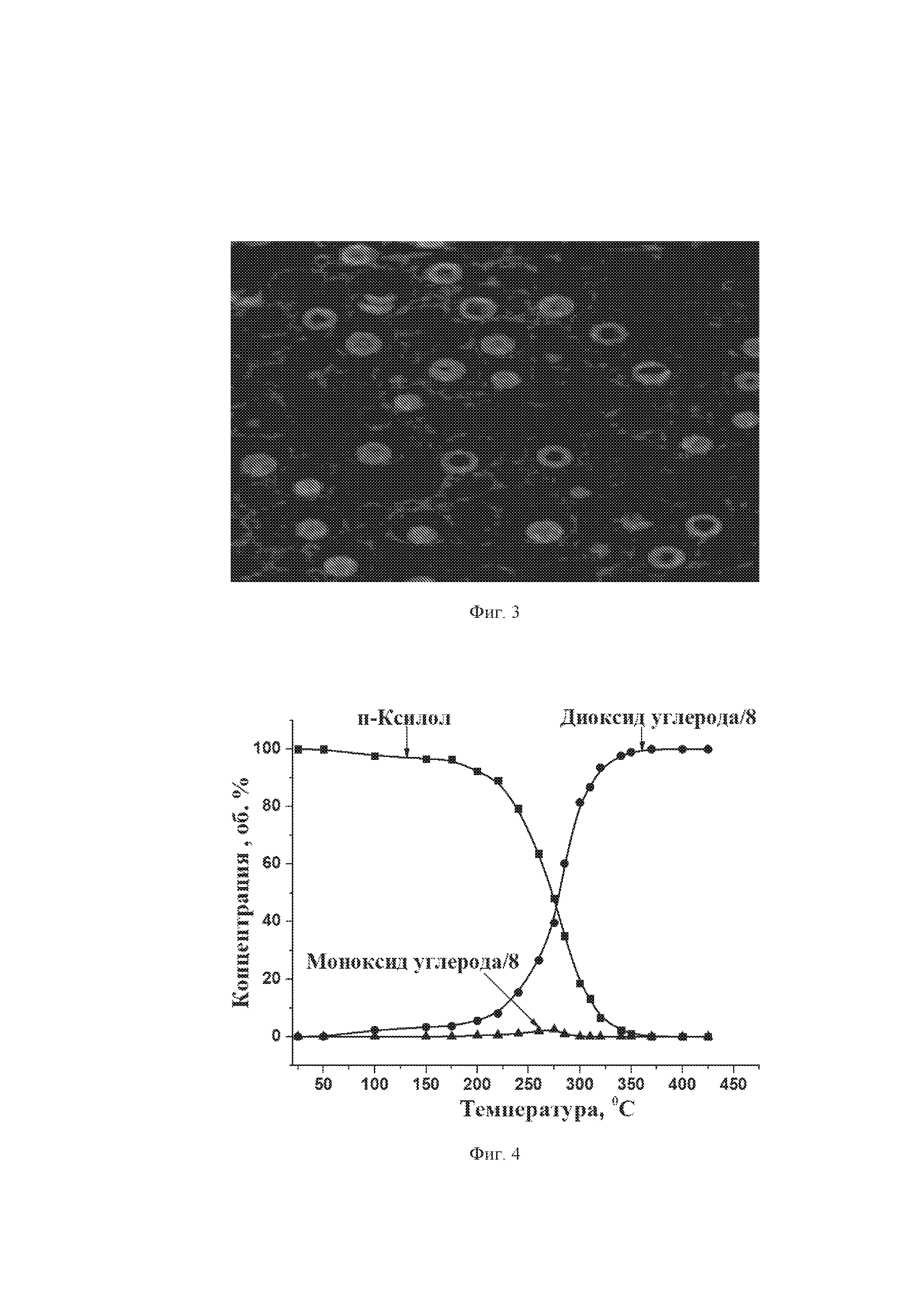

На рис. 6 – Зависимость концентрации п-ксилола и продуктов окисления от температуры TiO2/Co3O4-SiO2

Пример 1. Для приготовления 100 мл пленкообразующего раствора на основе диоксида титана возьмем 95,76 мл н-бутилового спирта, добавляют к нему 0,72 мл дистиллированной воды и 0,0157 мл азотной кислоты (ρ=1,42 г/мл), после перемешивания в течение 1 минуты раствор оставляют стоять на 40 минут, для достижения равновесного состояния компонентов в системе. По истечению 40 минут, в раствор бутанол-вода-кислота добавляют 3,5 мл тетрабутоксититана, после чего приготовленный золь оставляют на 24 часа при температуре 20-22°С, для достижения начала периода относительной стабильности пленкообразующего раствора. Перед нанесением пленкообразующего раствора на органический полимерный носитель, проводят его предварительную подготовку. Для этого 30 г макропористого карбоксильного катионита, имеющего акрил-дивенилбензольную матрицу, помещают в 500 мл водного раствора Ni(NO3)2⋅6H2O и перемешивают в течение 6 часов на магнитной мешалке при комнатной температуре, после чего насыщенный ионами никеля (Ni2+) полимерный носитель высушивают в течение 1 часа при температуре 60°С в атмосфере воздуха. Далее подготовленный полимерный носитель методом погружения помещают в пленкообразующий раствор на 2 часа, после чего фильтруют и сушат в сушильном шкафу при температуре 60°С в течение 180 минут. Готовый органический носитель с сорбированными ионами никеля (Ni2+) и покрытый пленкообразующим раствором смешивают с жидким стеклом в соотношении 1:2,5 по массе. Полученной смеси придают желаемую форму, после чего объект проходит ступенчатую температурную обработку при температурах 100°C, 200°C, 250°C, 300°C, 350°C, в течение 30 минут, при температуре 400°C продолжительностью 180 минут, для удаления органической составляющей катионита, далее проводят нагревание до 800°С и отжиг при этой температуре в течение 60 минут для формирования кремний оксидной матрицы. Скорость нагрева муфельной печи составляет 5°С/мин. При этом получается композит TiO2/NiO-SiO2, где в объеме матрицы SiO2 находятся полые сферические частицы состава TiO2/NiO (рис. 1). На рис. 2 показана зависимость концентрации п-ксилола продуктов окисления от температуры для образца TiO2/NiO-SiO2. На образце TiO2/NiO-SiO2 окисление п-ксилола начинается при 300°С. Конверсия гептана на данном образце достигает 100 % при температуре 480°С. В интервале температур 300-480°С, наряду с выделением диоксида углерода, зафиксировано выделение монооксида углерода. Полосы поглощения, использованные для идентификации продуктов, указаны в таблице 1.

Пример 2. Аналогично примеру 1. Отличается тем, что перед нанесением пленкообразующего раствора на органический полимерный носитель берут 30 г гелевого сильноосновного анионита, имеющего стирол-дивенилбензольную матрицу, помещают в 500 мл насыщенного водного раствора K2Cr2O7. После стадии смешения с жидким стеклом и придания формы, объект проходит ступенчатую температурную обработку при температурах 100°C, 200°C, 300°C, 400°C, 500°C, в течение 30 минут, при температуре 600°C продолжительностью 180 минут, для удаления органической составляющей анионита, после чего проводят нагревание до 800°С и выдерживают при этой температуре в течение 60 минут для формирования кремний оксидной матрицы. При этом получается композит TiO2/Cr2O3-SiO2, где в объеме матрицы SiO2 находятся полые сферические частицы состава TiO2/Cr2O3 (рис. 3). На рис. 4 показана зависимость концентрации п-ксилола продуктов окисления от температуры для образца TiO2/Cr2O3-SiO2. На образце TiO2/Cr2O3-SiO2 окисление п-ксилола начинается при 150°С. Конверсия гептана на данном образце достигает 100 % при температуре 350°С. В диапазоне температур 200-285°С, совместно с диоксидом углерода выделяется монооксида углерода, причем объем выделившегося монооксида углерода в 3 раза меньше, чем для образца TiO2/NiO-SiO2. Полосы поглощения, использованные для идентификации продуктов, указаны в таблице 1.

Пример 3. Аналогично примеру 1. Отличается тем, перед нанесением пленкообразующего раствора на органический полимерный носитель берут 30 г макропористого карбоксильного катионита, имеющего акрил-дивенилбензольную матрицу, помещают в 500 мл водного раствора Co(NO3)2∙6H2O. Готовый органический носитель с сорбированными ионами кобальта (Co2+) и покрытый пленкообразующим раствором смешивают с концентрированным раствором тетраметиламмония силиката. После формования, объект проходит ступенчатую температурную обработку при температурах 110°C, 200°C, 300°C, 400°C в течение 30 минут, при температуре 450°C продолжительностью 180 минут, для удаления органической составляющей катионита, после чего проводят нагревание до 800°С и выдерживают при этой температуре в течение 60 минут для формирования кремний оксидной матрицы. При этом получается композит TiO2/Co3O4-SiO2, где в объеме матрицы SiO2 находятся полые сферические частицы состава TiO2/Co3O4 (рис. 5). На рис. 6 показана зависимость концентрации п-ксилола продуктов окисления от температуры для образца TiO2/Co3O4-SiO2. На образце TiO2/Co3O4-SiO2 окисление п-ксилола начинается при 250°С. При температуре 450°С, конверсия гептана достигает 100 %. Совместно с выделением диоксида углерода зафиксировано выделение монооксида углерода в диапазоне температур 225-300°С, причем объем выделившегося монооксида углерода соизмерим с объемом выделившегося монооксида на образце TiO2/NiO-SiO2. Полосы поглощения, использованные для идентификации продуктов, указаны в таблице 1.

Таблица 1 –Характеристические полосы поглощения, используемые для идентификации продуктов

|

Литература

1. Патент РФ № 2021013, МПК B01J37/04, опубл. 15.10.1994 г.

2. Патент РФ № 2201802, МПК B01J37/04, опубл. 10.04.2003 г.

3. Авторское свидетельство № 677191, МПК B01J37/00, опубл. 10.03.1997 г.

4. Патент РФ № 2491122, МПК B01J 35/08, опубл. 27.08.2013 г.

5. Патент РФ № 2608125, МПК B01J37/025, B01J31/08, опубл. 13.01.2017 г.