Результат интеллектуальной деятельности: СПОСОБ ФОРМИРОВАНИЯ ГРАДИЕНТНОГО ПОКРЫТИЯ МЕТОДОМ ЛАЗЕРНОЙ НАПЛАВКИ

Вид РИД

Изобретение

Изобретение относится к технологии получения функционально-градиентных покрытий методами селективной лазерной наплавки, в том числе износостойких покрытий со ступенчато регулируемой высокой микротвердостью для повышения срока эксплуатации изделий судового машиностроения, работающих в экстремальных условиях.

Повышение микротвердости, а соответственно срока службы покрытий в постоянно ужесточающихся механических и температурных условиях эксплуатации, требует разработки новых материалов и способов нанесения функциональных покрытий на их основе. Эти способы должны обеспечить высокую адгезионную прочность к подложке (поверхности изделия) и когезионную прочность самого защитного покрытия. Использование для формирования защитных покрытий только неметаллических порошков с высокой микротвердостью (например, нитридов, карбидов, оксидов, боридов) из-за значительной разности коэффициентов термического расширения (КТР) не обеспечивает прочного адгезионного сцепления с металлической подложкой, и, соответственно, не удается получить сплошного слоя. Когезионная прочность многослойной наплавки, в свою очередь, определяется оптимальным сочетанием прочностных и пластичных свойств нанесенного покрытия. Оптимальным решением является создание многослойных покрытий, каждый из слоев в котором, как правило, раздельно выполняет функции упрочняющей компоненты и пластификатора. При этом неизбежно появляются гетерофазные границы раздела фаз между слоями, материалы в которых имеют существенно различные КТР. При повышенных нагрузках и температурах из-за разности КТР между соседними слоями может происходить, как показывает практика, расслоение покрытий или появление разрушающих покрытие трещин. Это явление характерно для всех многослойных покрытий, где разность КТР между соседними слоями превышает 20% (так называемые несогласованные спаи), в том числе и для известных аналогов RU 2359797 С2, RU 2297310 С2, RU 2416673 С2, RU 2228243 С2, в которых описываются способы получения многослойных покрытий и наплавок с использованием лазерного луча.

Особенностью предлагаемого в них технического решения является то, что с помощью лазерного луча создается двухслойная лазерная наплавка, состоящая из металлического «мягкого» подслоя, нанесенного на металлическую деталь и «твердого» переферийного слоя, состоящего из смеси металлического матричного порошка с неметаллическими матричными порошками карбидов, боридов или нитридов. Причем соотношение этих компонентов в смеси составляет (3-4): 1. Существенное различие в химических составах указанных исходных компонентов естественно приводит к существенной разности КТР «твердой» и «мягкой» компонентов. Разница может доходить до 3-4 раз. При этом неизбежно возникновение так называемых «коэффициентных напряжений», приводящих, как показывает практика, к сколам или отслаиваниям покрытия, особенно при повышенных температурах.

Для получения так называемых «согласованных спаев» необходимо, чтобы разность КТР между соседними слоями не превышала 20%. Поэтому очевидно, что «согласование» разности КТР может быть достигнуто за счет создания многослойных композиций. Для этого производятся расчеты для каждой конкретной комбинации, показывающие, какое количество ступенчатых слоев необходимо нанести (наплавить) для получения согласованных спаев.

Получение таких многослойных ступенчатых композиций, исключающих возникновение остаточных «коэффициентных» напряжений, является оптимальным научно-технологическим решением.

Известен прием подачи порошковых материалов в фокус лазерного излучения при лазерной обработке металлического материала (А.Г. Григорьянц и др. «Технологические процессы лазерной обработки», издательство МГТУ им. Н.Э. Баумана, М, 2006 г. ). Также известны несколько способов получения функционально-градиентных покрытий методом холодного газодинамического напыления (ХГДН) с подачей порошковых материалов, имеющих различные физические характеристики, из двух или более одновременно работающих дозаторов. При этом достигается высокая адгезионная и когезионная прочность покрытий (например, RU 2285746C2, С23С 24/04, 20.10.2006 г., RU 2354749C2, С23С 24/04, 10.05.2009 г. ). Следует особо отметить, что ни в одном из известных технических решений не учитывается необходимость ограничений соотношения между КТР соседних слоев (20%) по всей площади защищаемой поверхности, что, в конечном счете, является определяющим для сохранения высоких прочностных характеристик и сплошности покрытия в ходе эксплуатации. Этот механизм получения «согласованных спаев» в процессе лазерной наплавки и является предметом настоящего изобретения.

В качестве прототипа выбран патент RU 2297310 (В23К 26/00), опубликованный 20.04.2007 г., в соответствии с которым осуществляется послойное нанесение металлического порошка. Первым наносят пластичный подслой с твердостью менее HRC30, и затем - рабочий слой из смеси порошков с твердостью менее HRC30 и более HRC60 в соотношении 1:(3-4) соответственно.

Техническим результатом настоящего изобретения является разработка способа получения функционально-градиентного покрытия, в том числе с высокой интегральной микротвердостью, с помощью селективной лазерной наплавки, обеспечивающего оптимальное сочетание адгезионной и когезионной прочности. За счет получения многослойного ступенчатого наплавленного покрытия, каждый слой которого отличается от соседнего по величине КТР не более, чем на 20%, причем за счет сканирования обеспечивается равномерная лазерная наплавка по всей защищаемой поверхности образца (изделия) с сохранением одинакового химического состава и соответственно микротвердости.

Технический результат достигается за счет того, что нанесение сплошного (градиентного) покрытия с помощью селективной лазерной наплавки производят следующим образом. Порошки со средним размером частиц 60-160 мкм с различной микротвердостью и различными коэффициентами термического расширения (КТР) помещают в два дозатора. При этом в первый дозатор помещают пластичные порошки с низкой микротвердостью (менее HRC30) и высоким значением КТР (более 9*10-6 К-1) -чаще всего металлические сплавы того же состава, что и основной металл подложки, хотя не исключено использование материалов и другого состава (стали, в том числе нержавеющие, сплавы Ti, Со, Cr, Ni). Во второй дозатор помещают неметаллические материалы с повышенной микротвердостью (более HRC70) и низким значением КТР (менее 6*10-6 К-1) (карбиды, нитриды, оксиды, бориды и т.п.). Затем в защитной атмосфере аргона происходит облучение поверхности обрабатываемой детали лучом лазера с одновременным включением подачи порошкового материала таким образом, что в начале включается первый дозатор с пластичным материалом, затем подключается второй дозатор по заранее установленной программе. Результатом смешивания компонентов по заданной программе является достижение минимальной разности КТР между слоями не более 20%. В начале на обрабатываемую поверхность наносят адгезионный монослой из порошка с низкой микротвердостью и КТР равным или близким к основному материалу подложки, толщиной соответствующей исходной фракции порошка. Формирование требуемого состава порошковой смеси в соответствии с программой происходит непосредственно в фокусе самого лазерного луча и в таком виде фиксируется на подложке в виде двойного сканированного слоя. После нанесения каждого следующего слоя автоматически с помощью управления процессом по компьютерной программе увеличивается расход неметаллической твердой компоненты из расчета изменения КТР не более, чем на 20%. Химический состав многослойной композиции изменяется по заданной схеме ступенчато, увеличивая содержание порошка с высокой микротвердостью на каждой ступени на 20%. Что в свою очередь приводит к изменению по такому же ступенчатому закону КТР по толщине покрытия. По мере увеличения в покрытии объемной доли порошка с высокой микротвердостью производят увеличение мощности лазерного излучения. Благодаря этому достигаются не только высокие функциональные свойства поверхности покрытия, но и прочные адгезионные и когезионные характеристики по его толщине.

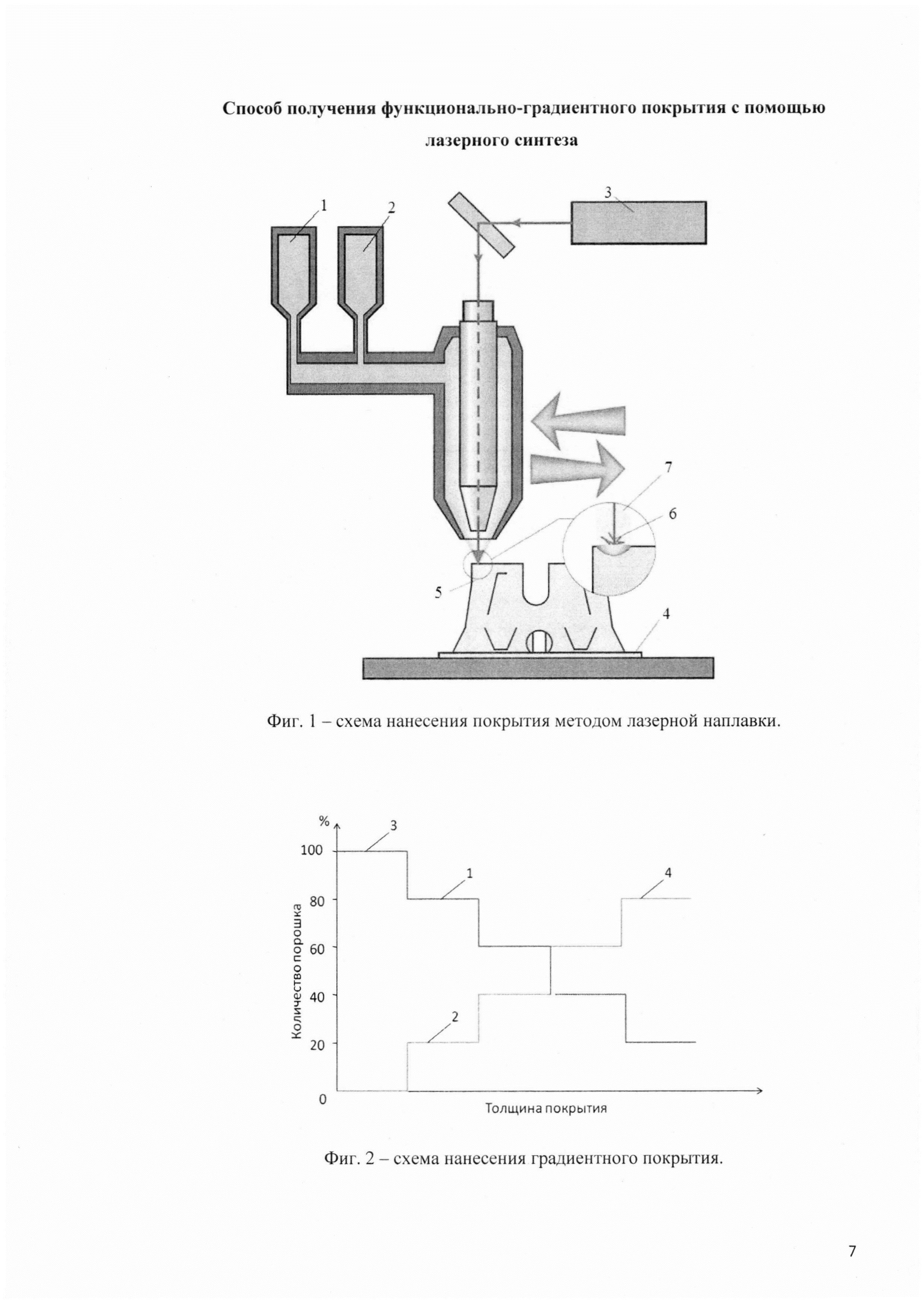

Способ осуществляется следующим образом (фиг. 1):

В дозатор 1 помещают металлический порошок (в зависимости от подложки, порошки сталей и сплавов на основе Ti, Ni, Со, Cr и т.п.) сферической формы микротвердостью менее HRC30 с оптимальным для обеспечения конструкционной прочности и пластичности покрытия фракционным составом 60 - 160 мкм и КТР близким к КТР подложки.

В дозатор 2 помещают порошок из материала с высокой (более HRC70) микротвердостью (например, карбиды, нитриды, оксиды, бориды) и низким КТР фракции 60 - 160 мкм, который при формировании функционально-градиентного покрытия перемешивается с более пластичным порошком и обеспечивает тем самым создание функционально-градиентного покрытия с высокой адгезионной и когезионной прочностью и микротвердостью.

Вначале включают дозатор 1 одновременно с лазером 3 и порошок из дозатора 1 подают в фокус лазерного излучения 6. При этом на подложку 4 наплавляется монослой из пластичного порошка с высоким КТР, обеспечивая тем самым высокую адгезию к подложке. Затем при включенном дозаторе 1 включают дозатор 2. Далее оператор, за счет программного регулирования подач порошка из обоих дозаторов, обеспечивает уменьшение расхода пластичной компоненты (дозатор 1) и соответствующее увеличение расхода материала с высокой микротвердостью и низким КТР (дозатор 2). Процесс происходит в защитной среде аргона. Соответствующие расчеты и практика показывают, что оптимально количество слоев должно быть не менее пяти. Таким образом, обеспечивается оптимальное сочетание высокой адгезионной и когезионной прочности покрытия, а также высокой микротвердости. В результате чего существенно возрастает стойкость такого покрытия к износу.

Пример 1.

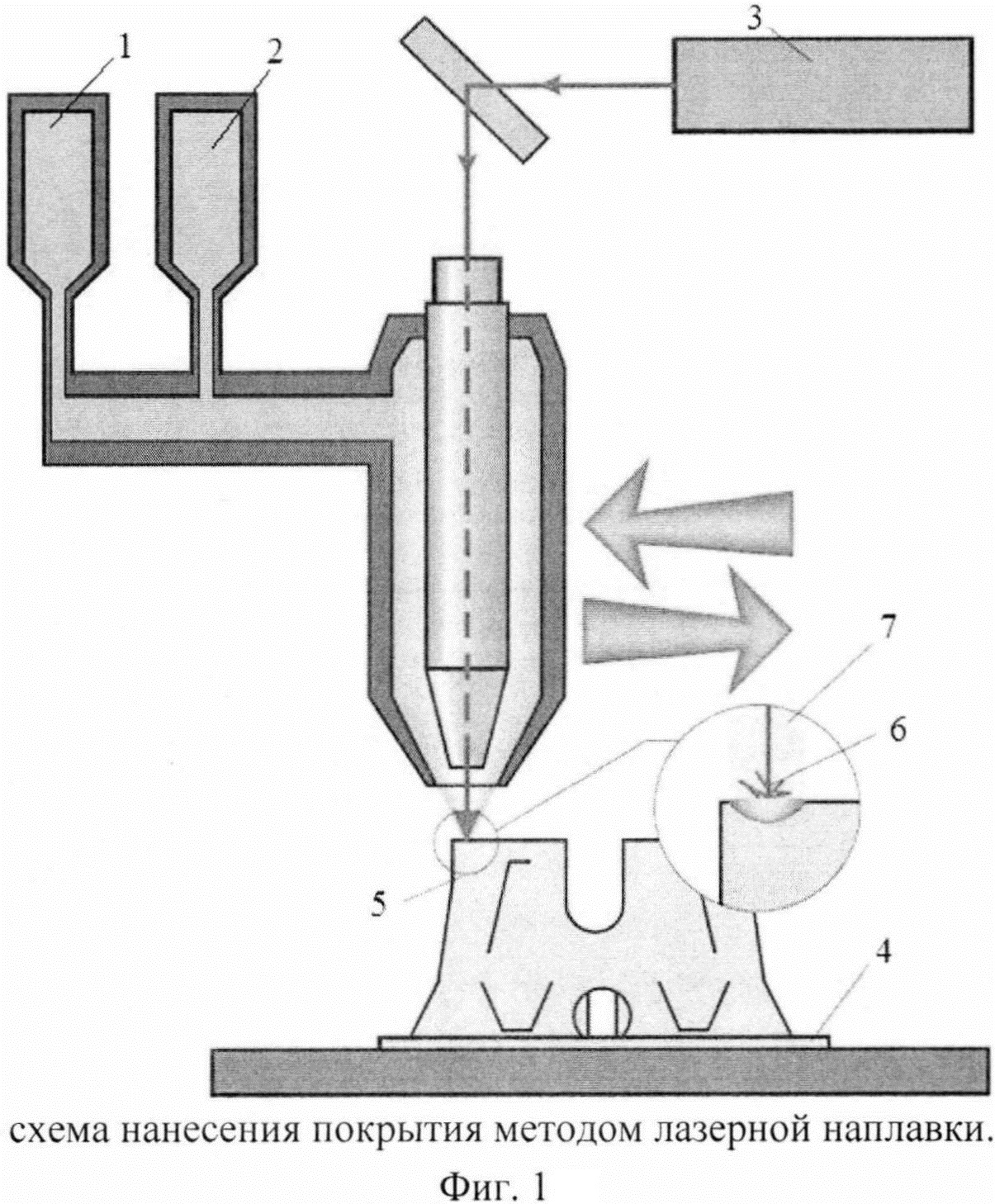

Нанесение покрытий производилось на базе ФГУП «ЦНИИ КМ «Прометей» с использованием установки селективной лазерной наплавки LENS 750. Расход порошка, поступающего в зону формирования покрытий, регулируется с помощью специальной компьютерной программы. В качестве исходных материалов используются: распыленный порошок нержавеющей стали 316 (дозатор 1, фиг. 1) средней фракции 80 мкм и средним КТР 12*10-6 К-1, и порошок Al2O3 (дозатор 2, фиг. 1) фракции 60-125 мкм с твердостью HRC>75 и средним КТР 5*10-6 К-1. Подложка - лист толщиной 4 мм из стали 40. Дозатор 1 включают одновременно с включением лазерной установки и производят сканированное нанесение сплошное адгезионного монослоя 3 толщиной 80 мкм по всей поверхности образца (фиг. 2). Прочность адгезии, определенная с помощью штифтового метода, составляет 30 МПа. Затем производится включение дозатора 2 (фиг. 1) и задается программа работы дозаторов в соответствии с заданным графиком (фиг. 2), обеспечивая требуемое изменение состава за счет увеличения компоненты с высокой микротвердостью (1, фиг. 2) в пластичной матрице(2, фиг. 2). Таким образом за наплавленным слоем с высокой адгезионной прочностью к подложке (3, фиг. 2), следует несколько сплошных слоев с увеличением твердой составляющей на 20% на каждом шаге с целью исключения рисков снижения когезионной прочности между наплавляемыми слоями. Заключительный - поверхностный слой (4, фиг. 2) содержит 80% высокотвердой составляющей и обеспечивает высокую микротвердость и износостойкость покрытия.

Одновременно с увеличением подаваемой объемной доли порошка Al2O3 в зону фокуса лазерного луча, производится увеличение мощности лазерного излучения с 280 до 350 Вт, т.к. Al2O3 имеет более высокую температуру плавления, чем сталь 316. Результатом является получение сплошного практически беспористого покрытия, обладающего высокой износостойкостью. Микротвердость поверхностного слоя, измеренная на приборе ПМТ3 по базовой стандартной методике, составляет HRC58-60.

Пример 2.

Нанесение покрытий производится на базе ФГУП «ЦНИИ КМ «Прометей» с использованием установки селективной лазерной наплавки LENS 750. В качестве исходных материалов используют: порошок жаропрочного сплава Х20Н80 (дозатор 1, фиг. 1) со средним размером фракции 100 мкм и средним КТР 18*10-6 К-1, и высокотвердый порошок WC (HRC>70), средним КТР 5,8*10-6 К-1 (дозатор 2, фиг. 1) со средним размером фракции 100 мкм. Подложка - лист толщиной 4 мм из стали 40. Дозатор 1 включают одновременно с включением лазерной установки и производят нанесение адгезионного монослоя толщиной 100 мкм. Прочность адгезии, определенная с помощью штифтового метода, составляет 40 МПа. Затем производится включение дозатора 2 и производится послойная наплавка функционально-градиентного покрытия по схеме на фиг. 2. Таким образом за наплавленным слоем с высокой адгезионной прочностью к подложке (3, фиг. 2), следует несколько сплошных слоев с увеличением твердой составляющей на 20% на каждом шаге с гетерофазными границами с целью исключения рисков снижения когезионной прочности между наплавляемыми слоями. Заключительный - поверхностный слой (4, фиг. 2) содержит 80% высокотвердой составляющей и обеспечивает высокую микротвердость и износостойкость покрытия. Мощность лазерного излучения повышается от 280 до 400 Вт. Микротвердость поверхностного слоя, измеренная на приборе ПМТ3 по базовой стандартной методике, составляет HRC55-60.

Изобретение позволяет наносить функционально-градиентные покрытия, в которых химический состав сохраняется в пределах одного сплошного слоя и изменяется ступенчато по заранее заданной схеме (фиг. 2). При этом количество порошка твердой фазы изменяется от 0 до 80% (2, фиг. 2), а пластичной от 100 до 20% (1, фиг. 2) соответственно с шагом 20% на каждый наплавляемый слой. Это приводит к постепенному изменению КТР по толщине покрытия и исключает возникновение остаточных коэффициентных термических напряжений, обеспечивая тем самым высокую адгезионную и когезионную прочность покрытий и, как результат, высокотвердой поверхностный слой, обеспечивающий высокую износостойкость покрытия в условиях жестких механических и термических воздействий.