Результат интеллектуальной деятельности: СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано для получения изделий (в том числе сварных конструкций), работающих в коррозионных средах (влажной атмосфере, пресной, морской воде и других коррозионных средах) под действием высоких нагрузок, в том числе при повышенных и криогенных температурах. Материал из сплава может быть получен в виде проката (плит, листов и тонколистового проката), прессованных профилей и труб, поковок, других деформированных полуфабрикатов, а также в виде порошков, чешуек, гранул и т.д. с последующей печатью конечных изделий. Предложенный сплав, прежде всего, ориентирован для использования в нагруженных элементах транспортных изделий, таких как летательные аппараты, корпуса катеров и других судов, верхние палубы, обшивка кузовных частей автотранспорта, цистерны автомобильного и железнодорожного транспорта, в том числе для перевозки химически активных веществ, для применения в пищевой промышленности и др.

Предшествующий уровень техники

Благодаря высокой коррозионной стойкости, свариваемости, высоким значениям относительного удлинения и способности работать при криогенных температурах деформируемые сплавы системы Al-Mg (5ххх серии) получили широкое применение для изделий, работающих в коррозионной среде, в частности предназначены для работы в морской и речной воде (водный транспорт, трубопроводы и др.), цистерны для транспортировки сжиженного газа и химически активных жидкостей. К главному недостатку сплавов 5ххх серии следует отнести низкий уровень прочностных свойств деформированных полуфабрикатов в отожженном состоянии, например, обычно предел текучести сплавов типа 5083 после отжига не превышает 150 МПа (Промышленные алюминиевые сплавы: Справ, изд. С.Г. Алиева, М.Б. Альтман, С.М. Амбарцумян и др. М.: Металлургия, 1984).

Одним из способов повышения прочностных характеристик в отожженном состоянии сплавов 5ххх является дополнительное легирование переходными металлами, среди которых наибольшее применение получили Zr и, в меньшей степени, Hf, V, Er и некоторых других элементов. Принципиальной отличительной особенностью таких сплавов в этом случае, от других известных сплавов системы Al-Mg (типа 5083), является содержание в сплаве элементов формирующих дисперсоиды, в частности с решеткой типа L12. Совокупный эффект повышения прочностных свойств в этом случае достигается за счет твердорастворного упрочнения, прежде всего, магнием алюминиевого твердого раствора и присутствия в структуре различных вторичных фаз вторичных выделений, сформировавшихся при гомогенизационном (гетерогенизационном) отжиге.

Так, известен материал, разработанный компанией Alcoa (патент РФ 2431692). Сплав содержит (масс. %): магний 5,1-6,5%, марганец 0,4-1,2%, цинк 0,45-1,5%, цирконий до 0,2%, хром до 0,3%, титан до 0,2%, железо до 0,5%, кремний до 0,4%, медь 0,002-0,25%, кальций до 0,01%, бериллий до 0,01%, по крайней мере, один элемент из группы: бор, углерод, каждого до 0,06%, по крайней мере, один элемент из группы: висмут, свинец, олово, каждого до 0,1%, скандий, серебро, литий, каждого до 0,5%, ванадий, церий, иттрий каждого до 0,25%, по крайней мере, один элемент из группы: никель и кобальт, каждого до 0,25%, алюминий и неизбежные примеси - остальное. Среди недостатков данного сплава можно отметить относительно невысокий общий уровень прочностных свойств, что в некоторых случаях ограничивает применение. Наличие большого количества небольших добавок снижает темпы производства, что негативно отражается на производительности литейных агрегатов, а высокое содержание магния приводит к снижению технологичности и коррозионной стойкости.

Гораздо больший эффект повышения прочностных свойств, чем в сплавах типа 5083 реализуется при совместном содержании добавок скандия и циркония. В этом случае эффект достигается за счет образования гораздо большего количества вторичных выделений (с типичным размером 5-20 нм), стойких к высокотемпературному нагреву при деформационной обработке и последующему отжигу деформированных полуфабрикатов, что обеспечивает более высокий уровень прочностных характеристик. Так, известен материал на основе системы Al-Mg, легированный совместно добавками циркония и скандия, в частности ФГУП "ЦНИИ КМ "Прометей") был предложен материал, раскрытый в патенте на изобретение РФ 2268319 и известный как сплав 1575-1. Сплав характеризуется более высоким уровнем прочностных свойств, чем сплавы типа 5083 и 1565. Предложенный материал содержит (масс. %): магний 5,5-6,5%, скандий 0,10-0,20%, марганец 0,5-1,0%, хром 0,10-0,25%, цирконий 0,05-0,20, титан 0,02-0,15%, цинк 0,1-1,0%, бор 0,003-0,015%, бериллий 0,0002-0,005%, алюминий остальное. Среди недостатков материала следует выделить содержание большого количества магния, что в негативно отражается на технологичности при деформационной обработке, а также при наличии в конечной структуре фазы β-Al8Mg5 в некоторых случаях приводит к снижению коррозионной стойкости.

Известен также материал, описанный в патенте US 6139653 компании Kaiser Aluminum. Сплав на основе системы Al-Mg-Sc дополнительно содержит элементы, выбранные из группы, включающей Hf, Mn, Zr, Cu и Zn, в частности (масс. %): 1,0-8,0% Mg, 0,05-0,6% Sc, а также 0,05-0,20% Hf и/или 0,05-0,20% Zr, 0,5-2,0% Cu и/или 0,5-2,0% Zn. В частном исполнении материал может дополнительно содержать 0,1-0,8 масс. % Mn. Среди недостатков материала следует выделить относительно невысокие значения прочностных характеристик при содержании магния на нижнем пределе, а при содержании магния на верхнем пределе - низкую коррозионную стойкость и низкую технологичность при деформационной обработке. При этом, для обеспечения высокого уровня свойств необходима регламентация соотношения размера частиц, сформированных такими элементами как Sc, Hf, Mn и Zr.

Известен материал компании Aluminum Company Of America, описанный в патенте US 5624632. Сплав на основе алюминия содержит (масс. %) 3-7% магния, 0,05-0,2% циркония, 0,2-1,2% марганца, до 0,15% кремний и около 0,05-0,5% элементов, формирующих вторичные выделения, выбранные из группы: Sc, Er, Y, Cd, Ho, Hf, остальное алюминий и случайные элементы и примеси.

В качестве прототипа выбрано техническое решение, описанное в патенте US6531004 компании Eads Deutschland Gmbh, где предложен свариваемый устойчивый к коррозии материал, упрочненный за счет тройной фазы Al-Zr-Sc. Сплав содержит в основном (масс. %) следующие элементы: 5 до 6% магния, от 0,05 до 0,15% циркония, от 0,05 до 0,12% марганца, от 0,01 до 0,2% титана, от 0,05 до 0,5% в сумме скандия, тербия, и необязательно по меньшей мере один дополнительный элемент, выбранный из группы, состоящей из ряда лантаноидов, в которых скандий и тербий присутствуют в качестве обязательных элементов, и по меньшей мере одного элемента, выбранного из группы, включающей от 0,1 до 0,2% меди и от 0,1 до 0,4% цинка, алюминий остальное и неизбежные примеси не более 0,1% кремния. Среди недостатков данного материала следует выделить наличие редких и дорогих элементов. Кроме того, данный материал может быть недостаточно стойким к высокотемпературным нагревам при технологических нагревах.

При этом основной общей проблемой для всех перечисленных сплавов является низкая технологичность при деформационной обработке, ввиду существенного упрочнения литого слитка при гомогенизационном (гетерогенизационном) отжиге.

Раскрытие сущности изобретения

Задачей изобретения является создание нового высокопрочного алюминиевого сплава, характеризующегося низкой стоимостью и совокупностью высокого уровня физико-механических характеристик, технологичности и коррозионной стойкости, в частности, высокого уровня механических свойств после отжига (временное сопротивления не ниже 400 МПа, предел текучести не ниже 300 МПа и относительное удлинение не ниже 15%), высокой технологичности при деформационной обработке.

Техническим результатом является решение поставленной задачи с обеспечением высокой технологичности при деформационной обработке, за счет наличия эвтектических Fe-содержащих фаз сплава, при одновременном повышении механических свойств сплава, за счет образования компактных частиц фаз эвтектического происхождения и вторичного выделения Zr-содержащей фазы с кристаллической решеткой типа Ll2.

Решение поставленной задачи и достижение указанного технического результата обеспечивается тем, что предложен алюминиевый сплав, содержащий цирконий, железо, марганец, хром, скандий и необязательно магний, и он дополнительно содержит по меньшей мере один эвтектикообразующий элемент, выбранный из группы, содержащей кремний, церий и кальций, при следующем соотношении компонентов, масс. %:

цирконий от 0,10 до 0,50; железо от 0,10 до 0,30; марганец от 0,40 до 1,5; хром от 0,15 до 0,6; скандий от 0,09 до 0,25; титан от 0,02 до 0,10; по меньшей мере один элемент, выбранный из группы: кремний от 0,10 до 0,50; церий от 0,10 до 5,0; кальций от 0,10 до 2,0; необязательно магний от 2,0 до 5,2; алюминий и неизбежные примеси остальное,

при этом структура сплава представляет собой алюминиевую матрицу, содержащую кремний и необязательно магний, вторичные выделения фаз Al3(Zr,X) с решеткой типа Ll2 и с размером не более 20 нм, где X-Ti и/или Sc, вторичные выделения Al6Mn и Al7Cr, и эвтектические фазы, содержащие железо и по меньшей мере один элемент из группы, содержащей кальций и церий, со средним размером частиц не более 1 мкм, при следующем соотношении фаз, масс. %:

|

В частном исполнении расстояние между частицами фаз Al3(Zr,X) вторичных выделений составляет не более 50 нм. Содержание циркония, скандия и титана в сплаве удовлетворяют следующему условию: Zr+Sc*2+Ti>0,4 масс. %.

Сущность изобретения

Для обеспечения достижения высокого уровня механических свойств, в том числе после отжига, было установлено, что структура алюминиевого сплава должна содержать максимально легированный алюминиевый раствор магнием и максимальное количество частиц вторичных выделений, в частности фаз Al6Mn со средним размером до 200 нм, Al7Cr со средним размером до 50 нм и частицы Al3(Zr,X), где элемент X-Ti и/или Sc с решеткой типа Ll2 со средним размером до 10 нм и средним межчастичным расстоянием не более 50 нм.

Эффект повышенного уровня прочностных свойств в этом случае достигается от совокупного положительного влияния твердорастворного упрочнения алюминиевого раствора за счет магния, и вторичных фаз, содержащих марганец, хром, цирконий, скандий и титана, стойких к высокотемпературному нагреву. При этом за счет дополнительного легирования сплава кремнием и/или германием снижается растворимость циркония, скандия и титана в алюминиевом растворе, увеличивая количество частиц вторичных выделений с размером до 10 нм, повышая эффективность упрочнения.

Обоснование заявляемых количеств легирующих компонентов, обеспечивающих достижение заданной структуры, в данном сплаве приведено ниже.

Магний в количестве 4,0-5,2 масс. % необходим для повышения общего уровня механических свойств за счет твердорастворного упрочнения. При содержании магния, выше 5,2 масс. %, влияние этого элемента будет сказываться на снижении технологичности при обработке давлением (например, при прокатке слитков), оказывая значимое негативное влияние на выход годного при деформации. Содержание ниже 4 масс. % не обеспечит минимально необходимый уровень прочностных характеристик.

Цирконий, скандий и титан в количествах 0,08-0,50 масс. %, 0,05-0,15 масс. % и 0,04-0,2 масс. % соответственно, необходимы для достижения заданного уровня

прочностных свойств за счет дисперсионного твердения с образованием вторичных выделений метастабильных фаз с кристаллической решеткой типа Ll2 Al3Zr с и/или Al3(Zr,X), где X - Ti или Sc. В общем виде цирконий, скандий и титан перераспределяются между алюминиевой матрицей и вторичными выделениями метастабильной фазы Al3Zr с решеткой типа L12.

При концентрациях циркония в сплаве выше 0,50 масс. % требуется использование повышенных температур приготовления расплава, что в некоторых случаях технически не реализуемо в условиях промышленного приготовления расплава.

В случае использования стандартных режимов литья при содержании циркония выше 0,50 масс. % возможно формирование в структуре первичных кристаллов фазы с решеткой типа D023, что является недопустимым.

Содержание циркония, скандия и титана ниже заявленного уровня не обеспечит минимально необходимый уровень прочностных характеристик ввиду недостаточного количества вторичных выделений метастабильных фаз с решеткой типа L12.

Хром в количестве 0,1-0,4 масс. % необходим для повышения общего уровня механических свойств за счет дисперсионного твердения с образованием вторичной фазы Al7Cr. При содержании хрома, выше заявленного содержания, влияние этого элемента будет сказываться на снижении технологичности при обработке давлением (например, при прокатке слитков), оказывая значимое негативное влияние на выход годного при деформации. Содержание ниже 0,1 масс. % не обеспечит минимально необходимый уровень прочностных характеристик.

Марганец в количестве 0,4-1,2 масс. % необходим для повышения общего уровня механических свойств за счет дисперсионного твердения с образованием вторичной фазы Al6Mn. При содержании марганца, выше заявленного содержания, влияние этого элемента будет сказываться на снижении технологичности при обработке давлением (например, при прокатке слитков), за счет возможного формирования соответствующих первичных кристаллов, оказывая значимое негативное влияние на выход годного при деформации. Содержание ниже 0,4 масс. % не обеспечит минимально необходимый уровень прочностных характеристик.

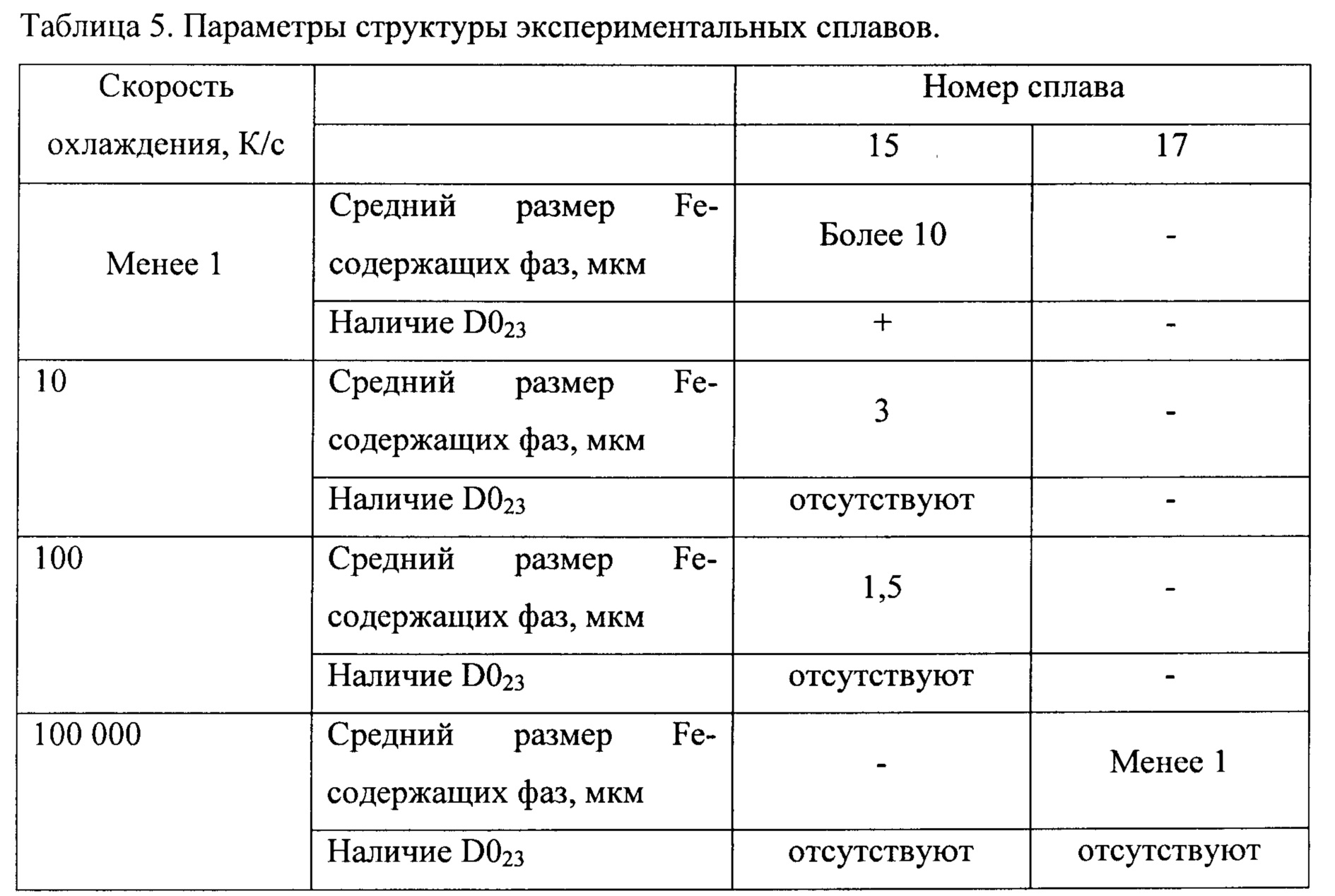

Кремний в заявляемых количествах в первую очередь необходим для ускорения распада пересыщенного алюминиевого твердого раствора. Аналогичным эффектом снижения растворимости элементов, формирующих при отжиге вторичные выделения типом решетки L12 (в частности цирконий, скандий, титан). Схематично положительное влияние показано на фигуре 1. Так, с одной стороны, в случае содержания в сплаве добавки кремния распад при гомогенизационном отжиге (при постоянной температуре TX1) происходит за более короткое время (τ1<τ2), с другой стороны, при аналогичном временном интервале (τ2) в сплаве с кремнием аналогичный эффект старения может быть достигнут при более низкой температуре (Т1>Т2).

Конкретные временные значения зависит от соотношения легирующих элементов.

Примеры осуществления изобретения

Сплавы были приготовлены в электрической печи сопротивления в графитовых тиглях использованием следующих шихтовых материалов: алюминий (99,99%), меди (99,9%), магния (99,90) и двойных лигатур (Al-10 Mn, Al-10 Zr, Al-2 Sc, Al-10 Fe, Al-10 Cr, Al-12 Si). Количество фазовых составляющих и температуру ликвидус (Ti) рассчитывали с использованием программы Thermo-Calc (база данных TTAL5). Выбор температуры плавки и литья принимали из условия T1+50°С.

Заявляемые составы сплавов получали с применением 2-х способов: слитковая технология и порошковая. Слитки получали гравитационным наполнительным литьем в металлическую форму и полунепрерывным литьем в графитовый кристаллизатор со скоростями охлаждения в интервале кристаллизации 20 и 50 K/с соответственно. Порошки получали методом распыления в среде азота. В зависимости от размера частиц пороша скорость охлаждения реализовывалась от 10 тыс. K/с и выше.

Деформацию слитков выполняли на лабораторном прокатном стане и на горизонтальном прессе при начальной температуре заготовок 450°С. Экструзию выполняли на горизонтальном прессе с максимальным усилием прессования 1000 т.

Химический состав определяли на спектрометре ARL4460.

Испытание на разрыв проводили на точеных образцах с расчетной длиной 50 мм и скоростью испытания 10 мм/мин. Электрическую проводимость оценивали методом вихревых токов. Твердость оценивали методом Бринелля (при нагрузке 62,5 кгс, шарик диаметром 2,5 мм и время выдержки 30 сек). Все испытания проводились при комнатной температуре.

ПРИМЕР 1

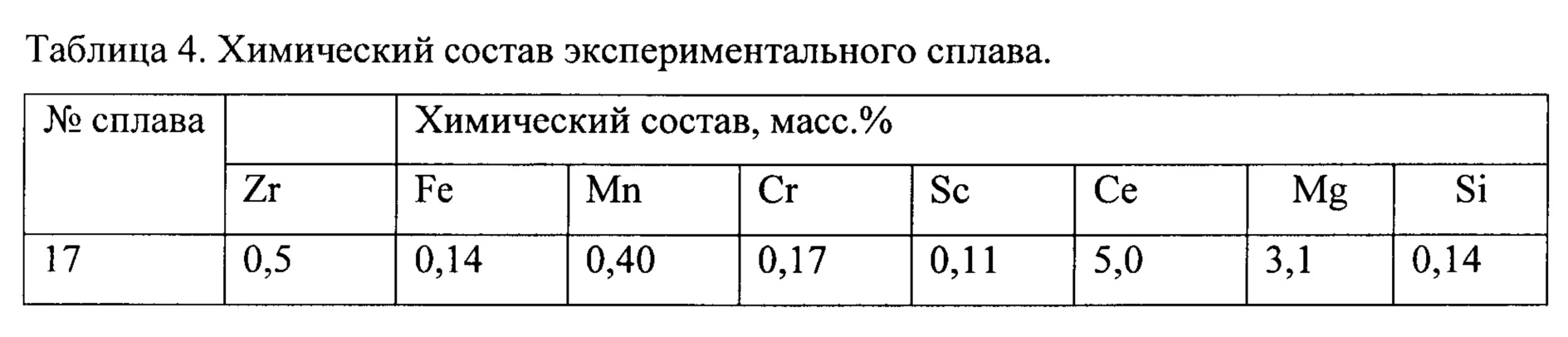

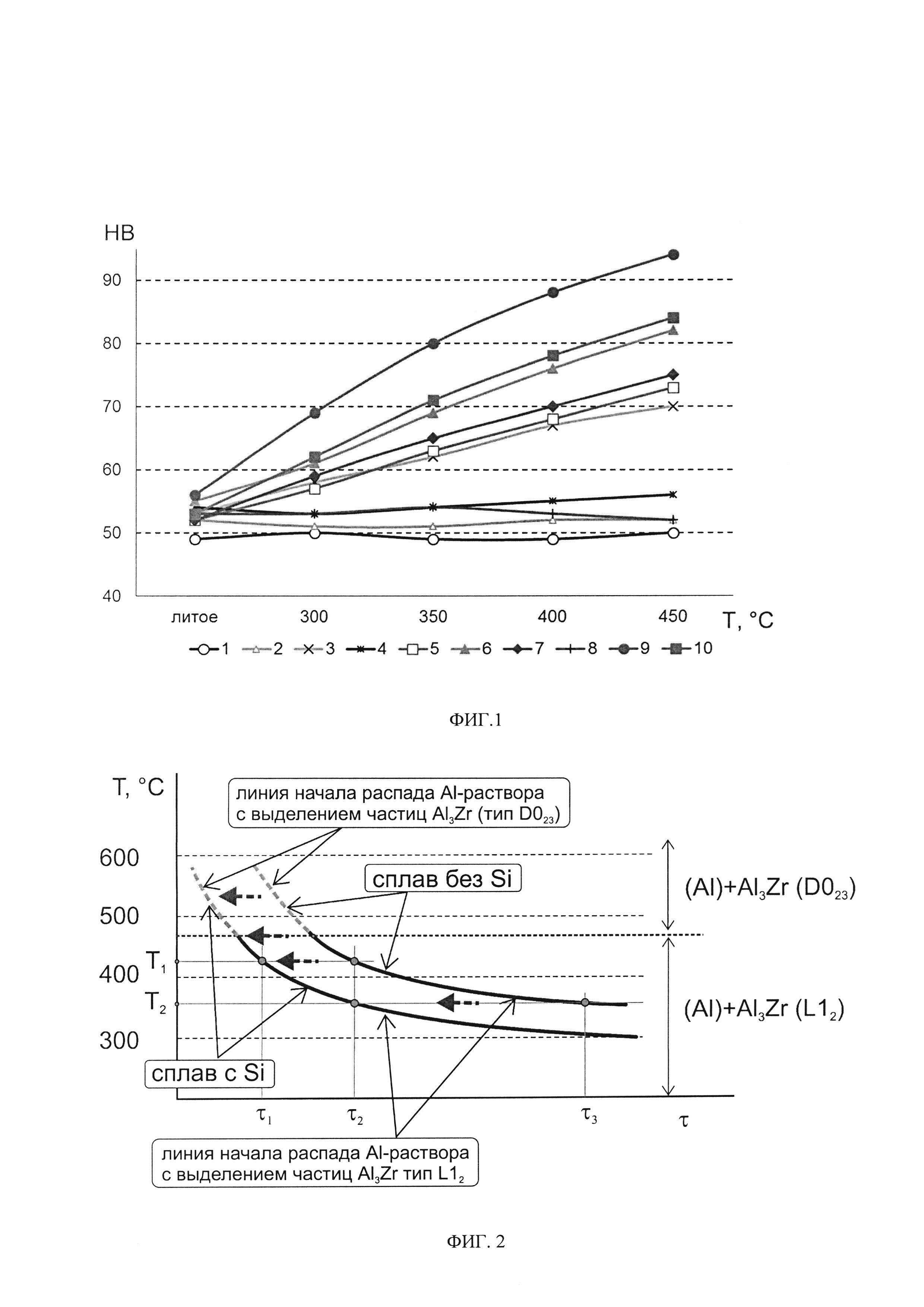

В лабораторных условиях были получены 10 экспериментальных сплавов в виде плоских слитков. Химический состав приведен в таблице 1. Структура сплавов в литом состоянии представляла собой алюминиевый раствор на фоне которой были расположены эвтектические фазы, содержащие железо и церий. Первичных кристаллов типа D023 обнаружено не было. Влияния кремния на упрочнение экспериментальных сплавов проводили оценке по изменению твердости (НВ) при ступенчатом отжиге начиная с 300°С до 450°С, шагом 50°С с продолжительностью до 3 ч на каждой ступени. Результаты измерения твердости приведены на фиг. 2

Из анализа полученных результатов следует, что значимое упрочнение (за значимое упрочнение принято изменение твердости более чем на 20 НВ) наблюдается у сплавов, для которых сумма Zr+2*Sc≥0,4.

Из представленных результатов следует, что при прочих равных условиях, более высокий уровень упрочнения, в том числе и темп упрочнения (по изменению твердости) наблюдается в сплавах, содержащих добавку кремния. Анализ тонкой структуры состава 2 и 3 показывает, что количество частиц со структурой типа L12 в сплаве 3 не менее чем на 30% выше чем в сплаве 2 (начиная уже с 350°С).

Такое влияние кремния можно объяснить тем, что в присутствии кремния происходит смещение линии начала распада пересыщенного цирконием и/или скандием алюминиевого твердого левее относительно линии начала распада сплавов без добавки кремния (фиг. 1).

Наиболее предпочтительной концентрацией является содержание кремния на уровне 0,14 масс. %.

ПРИМЕР 2

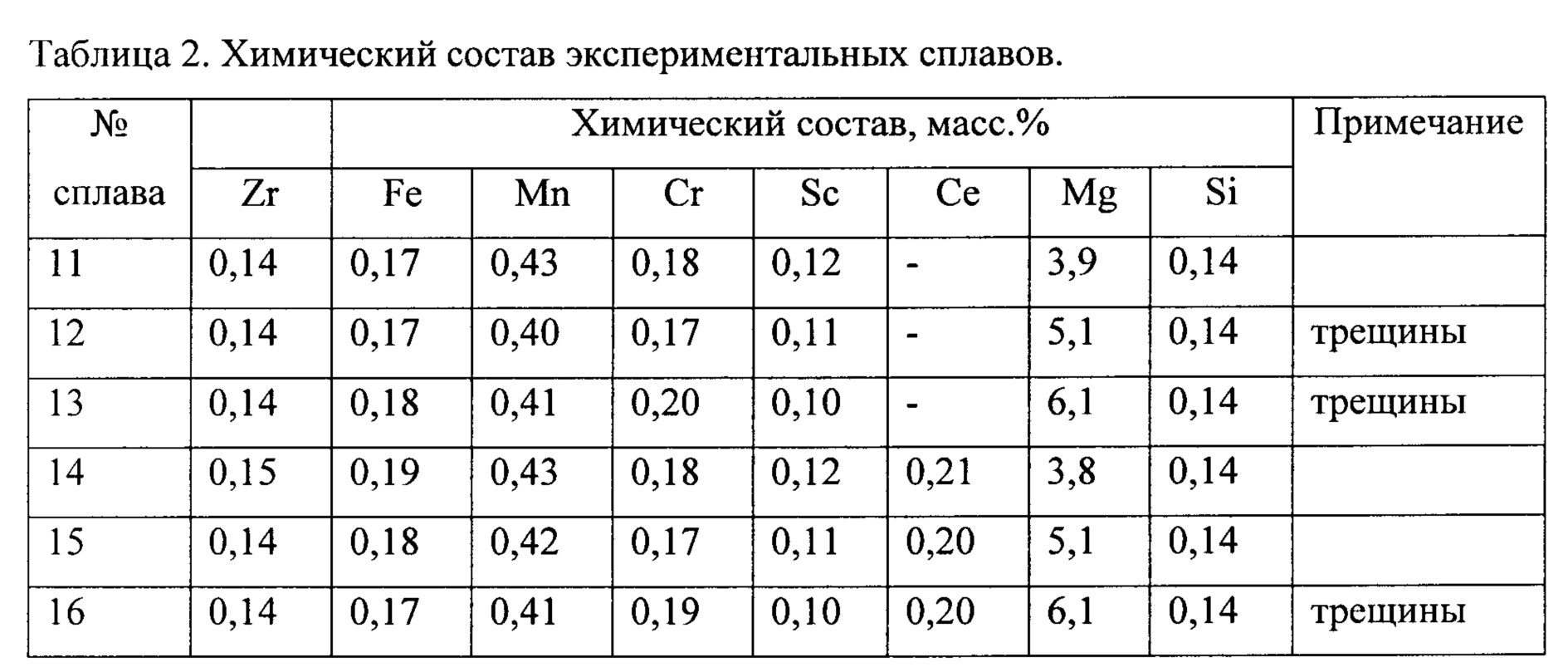

В лабораторных условиях были получены 6 экспериментальных составов сплава в виде листового проката толщиной 0,8 мм. Химический состав приведен в таблице 2.

При деформационной обработке у сплавов №12, №13 и 16 наблюдались трещины на кромках при прокатке. При сравнении сплавов №12 и 15 при сравнительно одинаковых концентрациях легирующих элементов, кроме содержания церия, то у сплава №15 отсутствовали трещины при прокатке, что объясняется наличием эвтектической фазы, способствующей более равномерной деформации и как следствие исключения трещин при тонколистовой прокатке. Однако при более высокой концентрации магния, даже при наличии эвтектической составляющей не исключает появление трещин.

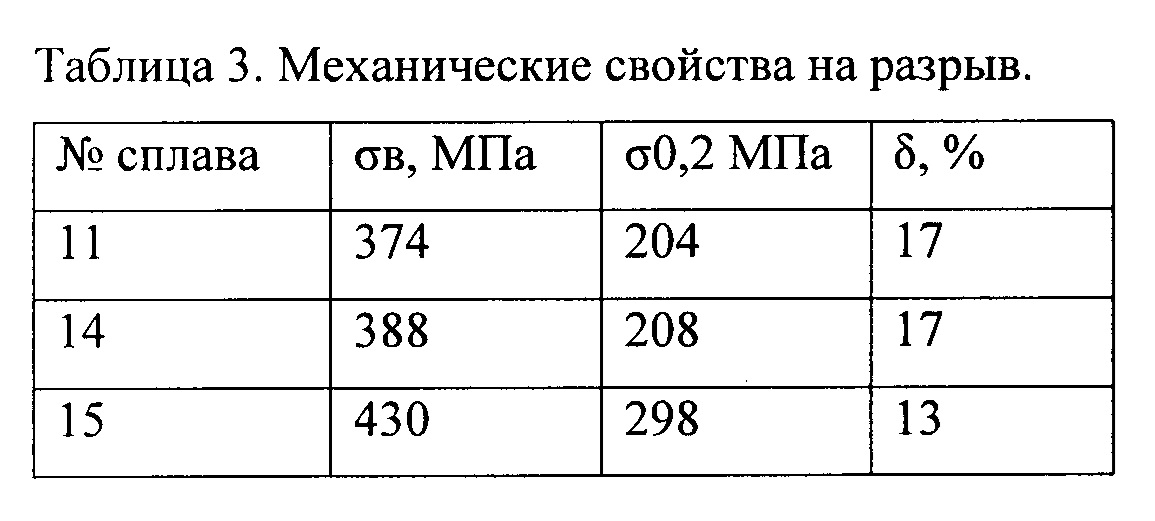

Результаты механических испытаний на разрыв сплавов 11, 14 и 15 приведены в таблице 3. Испытания проводили после отжига листов при 350°С, в течение 3 часов

Сплавы №11 и 14 не удовлетворяют требованиям по уровню механических свойств в отличие от сплава №15. Наиболее предпочтительным для получения тонколистового проката является состав сплава 15.

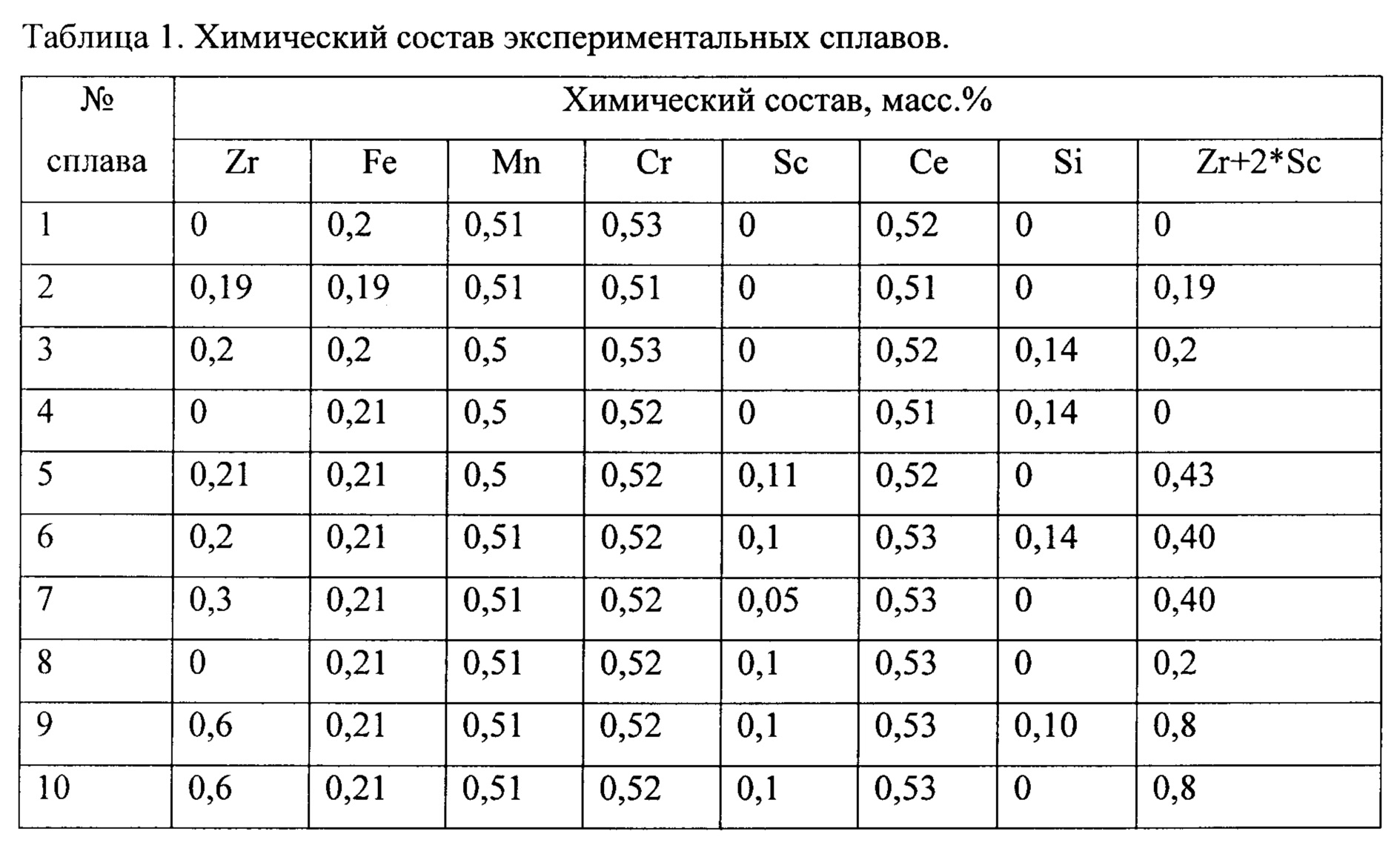

ПРИМЕР 3

В лабораторных условиях из сплава №15 (табл. 2) и сплава, химический состав которого приведен в таблице 4, были получены образцы в виде слитков и порошка для 4 скоростей охлаждения, прежде всего для оценки размеров структурных составляющих эвтектических фаз и наличие/отсутствие первичных кристаллов.