Результат интеллектуальной деятельности: Способ электронно-лучевой сварки деталей

Вид РИД

Изобретение

Изобретение относится к области изготовления сосудов, работающих под давлением, и может быть использовано при соединении электроннолучевой сваркой титановых шаробаллонов.

Известен способ формирования стыка деталей большой толщины из титановых сплавов при электронно-лучевой сварке, включающий образование из припуска одной из деталей, удаляемой при механической обработке после сварки, подкладки, при этом с обратной стороны подкладки напротив стыка выполняют риску глубиной 0,004-^0,006 от толщины стыка, по которой визуально оценивают отсутствие непровара по выходу проплава (Патент №2527566, МПК В23К 15/00).

Недостатком данного способа является применение удаляемой механически после сварки подкладки, что невозможно выполнить в замкнутой полости шаробаллона. При этом глубина риски 0,004÷0,006 от толщины стыка является недостаточной для обеспечения выявления непровара при просвечивании через две стенки. (Разрешающая способность рентгенографического метода составляет ~2% от толщины просвечиваемого металла).

Наиболее близким аналогом является способ электронно-лучевой сварки деталей, включающий разделку свариваемых кромок деталей под сварку с выполнением на одной детали с наружной стороны присадочного выступа с ориентиром (Патент №2635637 С1, МПК В23К 15/00).

Недостатками указанного способа являются:

- значительная трудоемкость механической обработки присадочного выступа, включающего токарную и фрезерную обработку;

- выполнение ориентира для электронного луча, который необходимо совмещать с плоскостью стыка, что является критичными параметрами, определяющими качество сварки;

- отсутствие зазора между свариваемыми кромками снижает возможность выявления непровара в корневой части сварного соединения в виду значительных сжимающих напряжений после сварки, создающих зазор в непроваре от 2 мкм до 15 мкм, что не позволяет видеть его рентгенографическим методом.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является снижение трудоемкости подготовки кромок под сварку, исключение пропуска таких дефектов, как непровар при рентгенографическом методе контроля и повышение качества сварных соединений в части таких дефектов, как корневые несплавления, занижение сварного шва с лицевой стороны.

Данный технический результат достигается тем, что в способе электронно-лучевой сварки деталей, включающем разделку свариваемых кромок деталей под сварку с выполнением с наружной стороны соединяемых деталей ориентира, установку деталей встык по свариваемым кромкам, наведение электронного луча на упомянутый ориентир с расположением его оси в плоскости стыка деталей и одновременное расплавление электронным лучом свариваемых кромок деталей. А согласно изобретению с внутренней стороны каждой соединяемой детали выполняют уступ, высотой и шириной равной соответственно 0,1÷0,2 и 0,04÷0,08 от толщины стыка, предназначенный для оценки качества соединения по всему сечению и обеспечения проведения рентгенографического метода контроля через две стенки с выявлением непровара в случае отклонения электронного луча, при этом ориентир выполняют в виде фаски, глубиной 1,0÷1,5 мм с углом раскрытия от 10 до 12° для визуального совмещения электронного луча со свариваемым стыком.

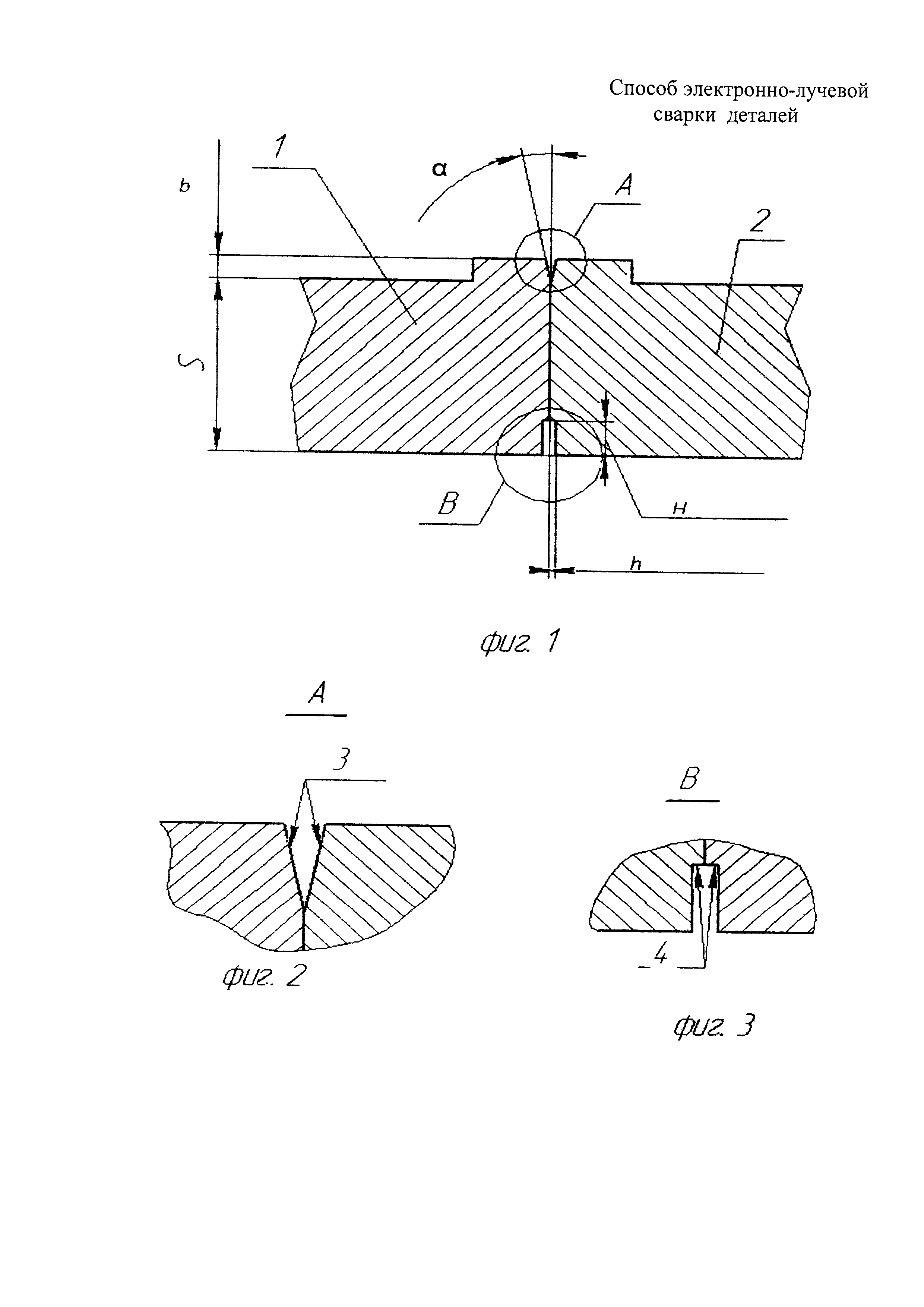

На фиг. 1 приведена конструкция стыка свариваемых деталей.

На фиг. 2 и фиг. 3 показана выноска А и В фиг. 1.

Оптимальные параметры фаски определены эмпирическим путем в результате многочисленных экспериментов, в которых эти параметры изменялись. Предлагаемые параметры фаски позволяют обеспечить визуальное совмещение электронного луча со стыком и не допускать занижение сварного шва с лицевой стороны.

Оптимальные параметры (высота - Н и ширина - h) уступов с внутренней стороны деталей (фиг. 1) определены с учетом формирования при сборке корневой канавки 4 (фиг. 3) по линии разъема однозначно выявляемой рентгеноконтролем в пределах его разрешающей способности (согласно ОСТ92-1611) и ширины корневого валика, получаемого при сварке. Подбор выполнен с проведением многочисленных экспериментов. Предлагаемые значения геометрии свариваемых кромок позволяют обеспечить бездефектное формирование корневого валика и выявление непровара при нештатных отклонениях электронного луча от стыка деталей.

Способ осуществляют следующим образом.

Детали 1 и 2 с подготовленными кромками собирают (фиг. 1) с обеспечением минимального зазора и смещения кромок, затем фиксируют прихватками с наружной стороны способом ручной аргонодуговой сварки в камере с контролируемой атмосферой. Сборочную единицу монтируют в электронно-лучевой установке ЭЛУ-10, при этом ориентир находится в нижнем положении для последующего наведения вертикального луча в плоскость стыка деталей. Ориентир выполняют в виде фаски 3, глубиной b (1,0÷4,5 мм) с углом раскрытия α (от 10° до 12°) для визуального совмещения электронного луча со свариваемым стыком.

Ширину h и высоту Н уступа выполняют соответственно 0,1÷0,2 и 0,04÷0,08 от толщины стыка S. Наведение луча на стык выполняют по углублению, сформированному симметричными фасками 3 на наружной поверхности соединения (фиг. 2). Таким образом, обеспечение точности настройки электронного луча на плоскость стыка позволяет исключить непровары по линии разъема, обусловленные неточной настройкой электронного луча. Сварку соединения ведут в несколько проходов, для стабильного формирования корневого прохода выполняют прогревающие проходы. Формирующий соединение проход выполняют со сквозным проплавлением, в силу особенностей жидкотекучести расплавленной сварочной ванны титана и его сплавов, корневой валик свободно формируется, перекрывая канавку с гарантированным сплавлением стыкуемых кромок обеих деталей по внутреннему контуру сварного соединения. Формирование усиления сварного соединения выполняют разглаживающим проходом, обеспечивающим плавный переход к основному материалу. При смещении луча от линии разъема в зоне корневого прохода проплав формируется не перекрывая корневую канавку 4, и образуется непровар. Корневая канавка 4 расширяет и углубляет линию непровара, что позволяет выявить его при проведении рентгеноконтроля.

При изготовлении сборочных единиц с предложенным техническим решением получено качественное сварное соединение, соответствующее требованиям I категории ОСТ 92-1114-80.

Заявленный способ электронно-лучевой сварки позволяет обеспечить качество сварного соединения по всему сечению, обеспечивает проведение рентгенографического метода контроля через две стенки с выявлением непровара, что особенно актуально при сварке закрытых сосудов и невозможности доработки дефектов со стороны корня шва.

Способ электронно-лучевой сварки деталей, включающий разделку свариваемых кромок деталей под сварку с выполнением с наружной стороны соединяемых деталей ориентира, установку деталей встык по свариваемым кромкам, наведение электронного луча на упомянутый ориентир с расположением его оси в плоскости стыка деталей и одновременное расплавление электронным лучом свариваемых кромок деталей, отличающийся тем, что ориентир выполняют в виде фаски глубиной 1,0÷1,5 мм с углом раскрытия от 10 до 12° для визуального совмещения электронного луча со свариваемым стыком, а с внутренней стороны каждой соединяемой детали выполняют уступ с высотой и шириной равной соответственно 0,1÷0,2 и 0,04÷0,08 от толщины стыка, при этом после сварки осуществляют оценку качества соединения по всему сечению путем рентгенографического контроля через две стенки для выявления непровара.