Результат интеллектуальной деятельности: Тарельчатый скруббер

Вид РИД

Изобретение

Изобретение может найти применение в нефтеперерабатывающей, нефтехимической, химической и других отраслях промышленности. Эффективным может быть использование изобретения, в частности, в процессах получения олефиновых углеводородов используемых в производствах синтетических каучуков, пластмасс, высокооктановых компонентов бензина и других важных органических продуктов.

Известен одноступенчатый тарельчатый скруббер для охлаждения и очистки от катализаторной пыли контактного газа процессов дегидрирования бутана, изобутана и изопентана в реакторах с кипящим слоем мелкодисперсного алюмохромового катализатора, орошаемый охлаждаемой в теплообменнике-охладителе циркулирующей в скруббере водой. На охлаждение циркулирующей в скруббере воды в теплообменник подают оборотную промышленную воду (Н.Н. Лебедев, «Химия и технология основного органического и нефтехимического синтеза», Издательство «Химия», М, 1988, с. 468-470).

Недостатком известного скруббера является низкая эффективность охлаждения (до 60-70°С) и очистки контактного газа от катализаторной пыли в одноступенчатом скруббере с решетчатыми тарелками.

Близким по технической сущности к предлагаемому является одноступенчатый тепломассообменный аппарат для охлаждения и очистки контактного газа от катализаторной пыли водным конденсатом в процессе производства стирола дегидрированием этилбензола (патент RU 2345813, МПК B01D 3/32; B01D 53/18, опубл. 10.02.2009). Аппарат имеет вертикальный цилиндрический корпус, центральный трубопровод для ввода контактного газа с расположенными над его верхней кромкой осесимметрично корпусу аппарата отбойником, двумя перфорированными кольцеобразными решетками. Аппарат содержит также расположенный в центральной части решеток распределительный короб цилиндрической формы с верхней кромкой для перелива конденсата с верхней решетки. Распределительный короб снабжен сливной трубой, нижний торец которой расположен ниже уровня конденсата в кубовой части аппарата. Аппарат имеет также патрубки для ввода конденсата в кольцеобразную приемную коробку с кольцевым переливным порогом на верхней решетке, патрубки для измерения уровня конденсата в кубовой части аппарата, патрубок для вывода водного конденсата процесса из аппарата на очистку. Контактный газ, проходит последовательно через перфорированные решетки и через брызгоуловитель направляется на стадии конденсации и выделения стирола. Полученный на стадии конденсации водный конденсат процесса направляется в кольцеобразную приемную коробку тепломассообменного аппарата. Поток водного конденсата равномерно орошает верхнюю перфорированную решетку через кольцевой переливной порог на периферии решетки, проходит решетку в радиальном направлении, перекрестно потоку контактного газа, и через сливной порог, образуемый верхней кромкой распределительного короба, сливную трубу, поступает под уровень слоя водного конденсата в кубовой части аппарата, откуда направляется на очистку и использование в процессе дегидрирования этилбензола. Верхняя перфорированная решетка работает в непровальном для жидкости пенном режиме (И.П. Мухленов, Э.Я. Тарат, «Пенный режим и пенные аппараты», Издательство «Химия», 1977, с. 278), а нижняя решетка остается «сухой» и работает как распределительная для газа. Однако эффективность охлаждения (от 180-250°С до 70-90°С) и очистки контактного газа от катализаторной пыли в указанном одноступенчатом тепломассообменном аппарате не удовлетворяет требованиям осуществления крупнотоннажных процессов дегидрирования парафиновых углеводородов.

Наиболее близким по технической сущности и достигаемому результату является двухступенчатый тарельчатый скруббер с двумя независимыми контурами циркуляции воды, используемый в процессе получения н-бутиленов дегидрированием н-бутана в кипящем слое мелкодисперсного алюмохромового катализатора (И.Л. Кирпичников, В.В. Береснев, Л.М. Попов, «Альбом технологических схем основных производств промышленности синтетического каучука», «Химия», Ленинград, 1986, с. 8-14). Указанный тарельчатый скруббер, орошаемый водой, для охлаждения и очистки получаемого контактного газа дегидрирования от катализаторной пыли, включает вертикальный цилиндрический корпус, содержащий расположенный в нижней части корпуса узел ввода контактного газа, соединенный с трубопроводом ввода контактного газа в скруббер, глухую тарелку, разделяющую корпус скруббера на первую ступень контактирования с решетчатыми тарелками в нижней части скруббера и вторую ступень также с решетчатыми тарелками в верхней его части. Глухая тарелка представляет собой горизонтальную перегородку с расположенным в центральной ее части по оси корпуса стаканом, имеющим по ходу контактного газа над его верхней кромкой отбойник. Каждая ступень контактирования имеет свой циркуляционный трубопровод, снабженный насосом для независимой циркуляции воды через указанные ступени контактирования, причем трубопровод первой ступени соединен с патрубком, расположенным ниже узла ввода контактного газа, и с патрубком ввода циркулирующей воды на орошение первой ступени контактирования, а трубопровод второй ступени дополнительно снабжен теплообменником-охладителем циркулирующей воды и соединен с патрубком, расположенным над глухой тарелкой ниже верхней кромки стакана и с патрубком ввода циркулирующей воды на орошение второй ступени контактирования, содержащий также установленный в верхнем днище корпуса брызгоуловитель, соединенный с патрубком вывода контактного газа из скруббера. В известном скруббере контактный газ охлаждается от 350-400°С до 50°С.

Для обогрева испарителя сырья в указанном известном способе получения н-бутиленов дегидрированием н-бутана подают горячую воду с температурой 82-98°С, получаемую на стадии последующего дегидрирования н-бутиленов в бутадиен - двухстадийное производство бутадиена из н-бутана (И.И. Юкельсон, «Технология основного органического синтеза», М, Издательство «Химия», 1968, с.184).

К недостаткам известного скруббера относятся:

- низкая эффективность охлаждения и очистки контактного газа от катализаторной пыли, связанная главным образом с невысоким уровнем тепломассообмена при использовании малоэффективных решетчатых тарелок. Так, например, в первой ступени скруббера, не обеспечивается достаточная степень очистки контактного газа, что приводит к проскоку катализаторной пыли во вторую ступень скруббера и далее в продуктовый компрессор установки дегидрирования, сокращая время межремонтных пробегов последнего, что также приводит к накоплению катализаторного шлама в кубе скруббера второй ступени, загрязняет воду в верхнем циркуляционном контуре, ограничивая возможности использования указанной воды в качестве теплоносителя в теплообменниках-охладителях циркуляционной воды, приводя к быстрой забивке последних;

- относительно высокая температура контактного газа после скруббера - перед компрессором - (50°С), которая определяет большой унос паров воды с контактным газом, что требует дополнительных затрат на последующую конденсацию паров воды перед подачей контактного газа на компрессор и, кроме того, не позволяет осуществлять работу установки дегидрирования на высоких нагрузках по сырью, способствует повышению давления в реакторе, что снижает выход олефинов на разложенные парафины;

- большая удельная циркуляция воды в расчете на подаваемый контактный газ (отношение жидкость/газ), характерная для используемых провальных противоточных решетчатых тарелок и связанная с «канализацией» потоков жидкости и газа в скруббере, когда газ, идущий вверх проходит через отдельные отверстия в тарелке, в то время как большая часть идущей вниз жидкости проходит через другие отверстия без контакта с газом, что в результате приводит к низкому уровню тепломассообмена и повышенному расходу электроэнергии на циркуляционных насосах;

- в скрубберах большого диаметра и при больших нагрузках скруббера по газу, характерных для процессов дегидрирования, при использовании провальных тарелок проявляется также возникновение крупномасштабных неравномерностей, когда газ стремится идти преимущественно через отверстия в центральной части тарелок, в то время как по краям опускается только жидкость, что снижает эффективность тепломассообмена в указанных скрубберах;

Необходимо отдельно отметить ненадежность, неэффективность и технологическую зависимость узла испарения сырья в известном способе, при использовании в качестве теплоносителя горячей технологической воды, получаемой на установке, входящей в состав другого производства. В связи с этим, а также в связи с закрытием неэффективных двухстадийных производств диеновых углеводородов, к настоящему времени установки получения олефинов базируются в основном на использовании в испарителях сырья в качестве теплоносителя дорогостоящего водяного пара.

Задачей настоящего изобретения является повышение эффективности тепломассообмена в тарельчатом скруббере, обеспечивающем увеличение степени очистки контактного газа от катализаторной пыли, снижение температуры контактного газа на выходе из скруббера, и получение чистой горячей воды, пригодной для использования в качестве теплоносителя в поверхностных теплообменниках, применительно к требованиям осуществления процессов получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов.

Предлагается тарельчатый скруббер, орошаемый водой, для охлаждения и очистки контактного газа в процессах получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов, включающий вертикальный цилиндрический корпус 1, содержащий расположенный в нижнем днище корпуса узел ввода контактного газа в виде центрального трубопровода 2 с расположенным над его верхней кромкой 3 отбойником 4, глухую тарелку 5, разделяющую корпус скруббера 1 на первую ступень контактирования контактного газа 6 и подаваемой на орошение скруббера воды в нижней части скруббера и вторую ступень 7 в верхней его части и представляющую собой горизонтальную перегородку с расположенным в центральной ее части по оси корпуса 1 стаканом 8, имеющим по ходу контактного газа над его верхней кромкой 9 отбойник 10, при этом каждая ступень контактирования 6, 7 имеет циркуляционный трубопровод 13, 16, снабженный насосом 11, 12 для независимой циркуляции воды через эти ступени контактирования 6, 7, причем трубопровод 13 первой ступени 6 соединен с патрубком 14, расположенным ниже верхней кромки 3 центрального трубопровода 2 ввода контактного газа, и с патрубком 15 ввода циркулирующей воды на орошение первой ступени контактирования 6, а трубопровод 16 второй ступени 7 дополнительно снабжен теплообменником-охладителем 17 циркулирующей воды и соединен с патрубком 18, расположенным над глухой тарелкой 5 ниже верхней кромки 9 стакана 8 и с патрубком 20 ввода циркулирующей воды на орошение второй ступени контактирования 7 через распределитель 22, содержащий также установленный в верхнем днище корпуса 1 брызгоуловитель 23, соединенный с трубопроводом 58 вывода контактного газа из скруббера, в котором первая ступень контактирования 6 содержит три кольцеобразные, расположенные горизонтально и последовательно по ходу контактного газа перфорированные или решетчатые тарелки - газораспределительную 24 и две рабочих 25, 26 для контактирования контактного газа и циркулирующей воды - с соотношением свободного сечения тарелок соответственно 1: (0,3-0,7):(0,15-0,5), при этом каждая из рабочих тарелок 25, 26 является непровальной для воды и имеет распределительное устройство циркулирующей воды, содержащее расположенный в периферийной части тарелки кольцеобразный приемный карман 27, 28 с переливным порогом в виде кольцеобразной вертикальной переливной перегородки 29, 30, верхняя кромка 35, 36 которой расположена в горизонтальной плоскости, для приема циркулирующей воды и ее распределения по полотну тарелки, а также расположенные в центральной части тарелок распределительные короба 31, 32 цилиндрической формы, верхние кромки которых находятся в горизонтальной плоскости и расположены ниже или на уровне верхних кромок 35, 36 кольцеобразных переливных перегородок 29, 30, образуя сливные пороги, причем распределительные короба 31, 32 имеют сливные трубы 37, 38, нижние торцы 39, 40 которых расположены ниже верхней кромки 3 трубопровода 2 ввода контактного газа под уровнем слоя воды в кубовой части скруббера, при этом циркуляционный трубопровод первой ступени контактирования 6 соединен с патрубком 15, расположенным в приемном кармане 27 нижней рабочей тарелки 25, и скруббер имеет одну или несколько переливных труб 44, 45, расположенных снаружи или внутри корпуса 1 скруббера, причем верхние торцы 46, 47 этих труб расположены ниже верхней кромки 9 стакана 8 глухой тарелки 5, а нижние торцы - в приемном кармане 28 верхней рабочей тарелки 26 или над ним. При этом верхний торец 47 переливной трубы 45, расположенной внутри корпуса 1 скруббера, оборудован колпачком, создающим гидрозатвор 56 при переливе избыточной воды из второй ступени контактирования 7.

При этом могут использовать переливные перегородки 29, 30 типа «гребенка» с верхней кромкой 35, 36 в виде прорезей, имеющих форму прямоугольника или треугольника с вершиной, направленной вниз, причем нижние кромки прорезей находятся в горизонтальной плоскости.

Газораспределительная решетка 24 может иметь круглую форму и занимать все сечение скруббера.

Циркуляционный трубопровод 13 первой ступени контактирования 6 дополнительно может быть соединен с патрубками 41, расположенными в приемном кармане 28 верхней рабочей тарелки 26.

Вторая ступень контактирования 7 предпочтительно содержит 4-12 перфорированных или решетчатых провальных тарелок 48 без переливного устройства с долей свободного сечения от 0,15 до 0,5 с противоточным движением циркулирующей воды и контактного газа в отверстиях тарелок.

Вторая ступень контактирования 7 может состоять как минимум из двух секций 49, 50, каждая из которых имеет как минимум одну тарелку, при этом верхняя секция 49 имеет распределитель подачи воды 22 для орошения всей поверхности тарелок указанной секции, а каждая нижняя секция 50 имеет распределитель подачи воды 21 для орошения центральной части тарелок этой секции, составляющей от 10 до 50% общей площади тарелок. Распределители подачи воды 21, 22 в указанных секциях 49, 50 могут быть соединены с циркуляционным трубопроводом 16 второй ступени контактирования 7 после теплообменника-охладителя 17. При этом верхняя секция 49 может иметь долю свободного сечения тарелок 48 от 0,15 до 0,4, а нижние секции 50 - от 0,2 до 0,5.

Вторая ступень контактирования 7 может содержать слой регулярной насадки или содержать комбинацию пакета тарелок и насадок.

Ниже отбойника 4 центрального трубопровода ввода контактного газа 2 могут быть расположены патрубки 51 для измерения уровня воды в нижней части корпуса скруббера.

В нижней части корпуса 1 скруббера могут быть расположены трубопроводы с патрубками для вывода шламовой воды на очистку 54 и возврата в систему осветленной воды 55.

В верхней части корпуса 1 скруббера над глухой тарелкой 5 может быть расположен патрубок 59 для подпитки скруббера свежей водой.

В качестве теплообменника-охладителя 17 могут использовать холодильник, охлаждаемый промышленной оборотной водой, или испаритель жидкого сырья с дальнейшей подачей получаемых паров парафиновых углеводородов на дегидрирование.

К основным отличиям предлагаемого тарельчатого скруббера от прототипа относятся.

1. Использование в первой ступени контактирования комбинации из трех тарелок с заявляемым соотношением их свободного сечения при последовательном прохождении через них контактного газа:

- «сухая» газораспределительная тарелка;

- непровальная рабочая тарелка с переливным устройством, орошаемая потоком циркулирующей в первой ступени загрязненной воды, работающая в «пенном» режиме;

- непровальная рабочая тарелка с переливным устройством, орошаемая потоком части циркулирующей во второй ступени чистой воды, работающая в «пенном» режиме.

2. Возможность регулирования режима работы верхней тарелки первой ступени контактирования путем дополнительной подачи на ее орошение части циркуляционной воды первой ступени.

3. Разделение пакета провальных тарелок без переливных устройств во второй ступени контактирования на секции, с использованием распределителя воды, орошающего всю поверхность тарелок верхней секции и распределителей, орошающих только центральную часть поверхности тарелок в нижерасположенных секциях.

4. Изменяющаяся по высоте второй ступени контактирования доля свободного сечения тарелок таким образом, что доля свободного сечения тарелок нижерасположенных секций больше чем доля свободного сечения тарелок вышерасположенных секций. Это позволяет работать при изменяющейся по высоте плотности орошения (т/м2 час) - с увеличением плотности орошения по высоте скруббера сверху-вниз в соответствии с пунктом 3 (см. выше).

Техническим результатом предлагаемого решения является повышение эффективности тепломассообмена в тарельчатом скруббере, обеспечение увеличения степени очистки контактного газа от катализаторной пыли, снижение температуры контактного газа на выходе из скруббера, и получение чистой горячей воды, пригодной для использования в качестве теплоносителя в поверхностных теплообменниках, применительно к требованиям осуществления процессов получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов.

Предлагаемый тарельчатый скруббер может быть использован в процессах производства олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов, а также для взаимодействия газа и жидкости в различных процессах нефтехимической и химической промышленности.

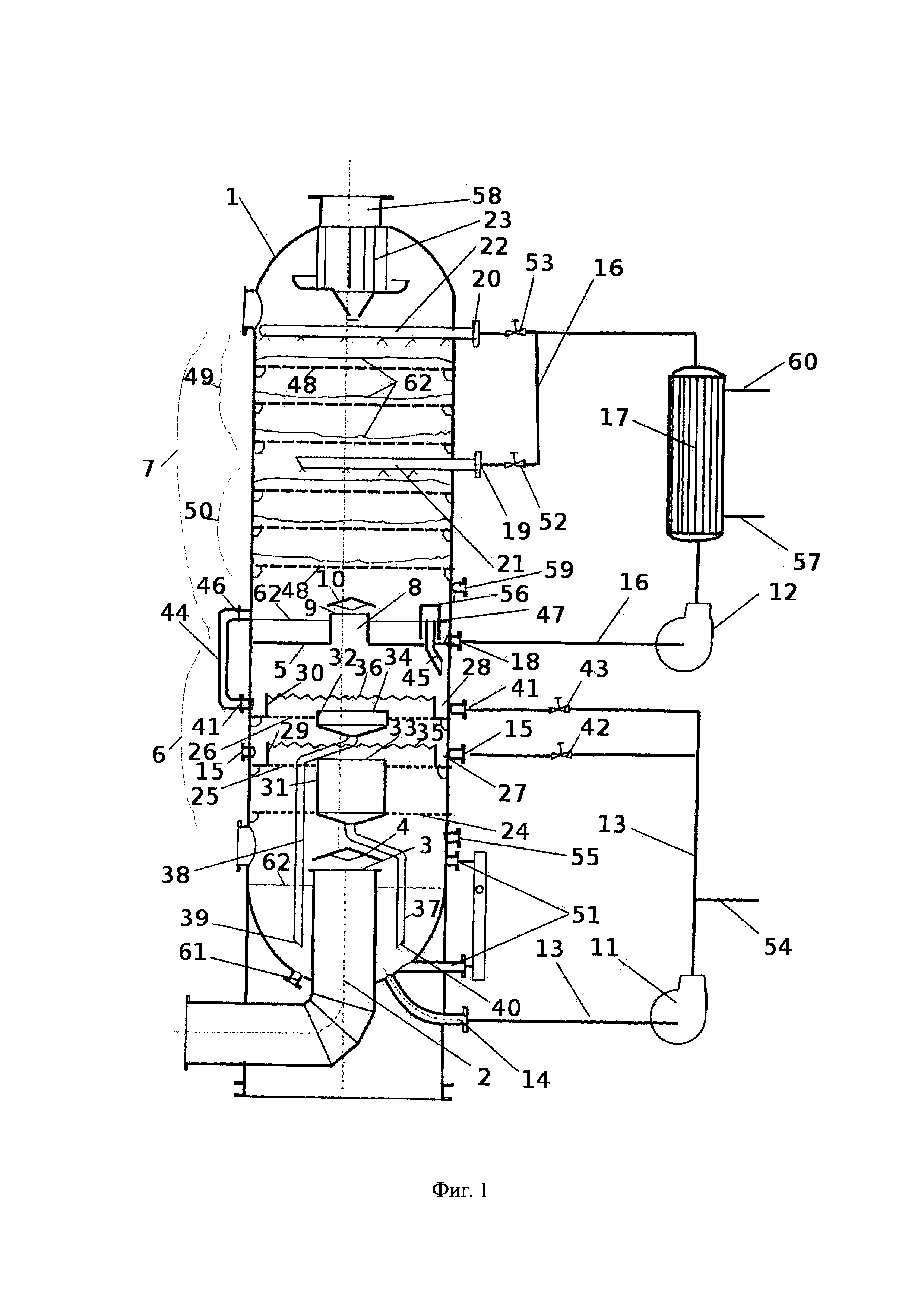

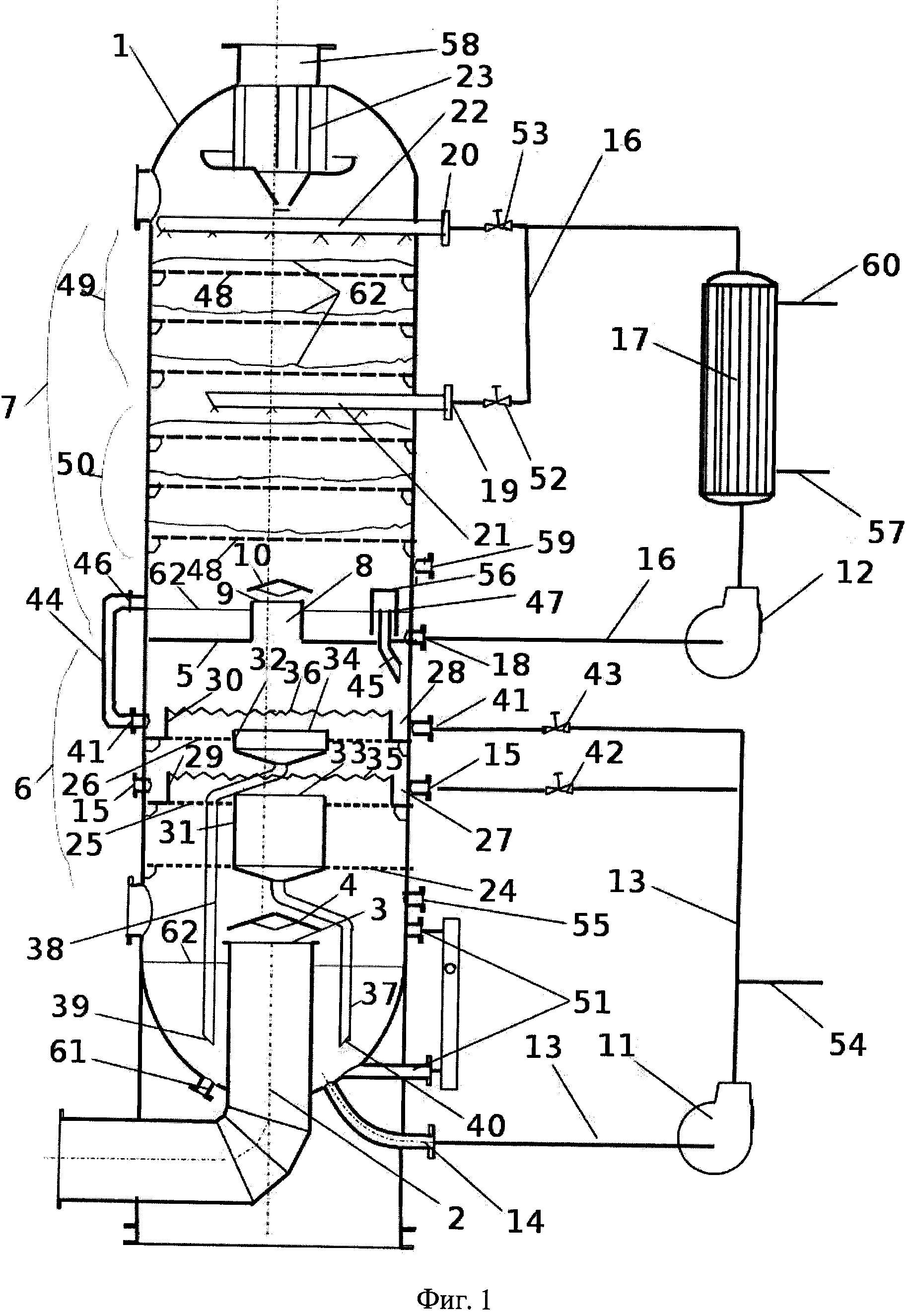

На фиг. 1 изображена схема заявляемого тарельчатого скруббера для охлаждения и очистки контактного газа от катализаторной пыли в процессах получения олефиновых углеводородов С3-С5 дегидрированием соответствующих парафиновых углеводородов в псевдоожиженном слое мелкозернистого алюмохромового катализатора.

Тарельчатый скруббер содержит вертикальный цилиндрический корпус 1, расположенный в нижнем днище корпуса 1 узел ввода контактного газа в виде центрального трубопровода 2 с расположенным над его верхней кромкой 3 отбойником 4, глухую тарелку 5, разделяющую корпус скруббера на первую ступень контактирования контактного газа и воды 6 в нижней части скруббера и вторую ступень 7 в верхней его части. Глухая тарелка 5 представляет собой горизонтальную перегородку с расположенным в центральной ее части по оси корпуса 1 стаканом 8, имеющим по ходу контактного газа над его верхней кромкой 9 отбойник 10. При этом обе ступени контактирования имеют циркуляционные трубопроводы 13, 16, снабженные насосами 11 и 12 для независимой циркуляции воды через эти ступени контактирования, причем трубопровод 13 первой ступени контактирования 6 соединен с патрубком 14, расположенным ниже верхней кромки 3 центрального трубопровода ввода контактного газа 2, и с патрубком 15 ввода циркулирующей воды на орошение первой ступени контактирования 6, а трубопровод 16 второй ступени контактирования 7 дополнительно снабжен теплообменником-охладителем циркулирующей воды 17 и соединен с патрубком 18, расположенным над глухой тарелкой 5 ниже верхней кромки 9 стакана 8 и с патрубками 19 и 20 для ввода циркулирующей воды на орошение второй ступени контактирования 7. Скруббер содержит также установленный в верхнем днище корпуса 1 брызгоуловитель 23, соединенный с патрубком 58 для вывода контактного газа из скруббера.

Первая ступень контактирования 6 содержит три расположенные последовательно по ходу контактного газа перфорированные или решетчатые тарелки -газораспределительную 24 и две рабочих 25 и 26 для контактирования контактного газа и циркулирующей воды, при этом обе рабочие тарелки 25,26 имеют распределительные устройства циркулирующей воды, содержащие расположенные в периферийной части тарелок кольцеобразные приемные карманы 27 и 28 с переливными порогами в виде вертикальных переливных перегородок 29 и 30, верхние кромки которых 35 и 36 расположены в горизонтальной плоскости, для приема циркулирующей воды и ее распределения по полотну кольцеобразных, расположенных горизонтально тарелок. Верхние кромки 35, 36 переливных перегородок 29, 30 выполнены в виде «гребенки», в виде прорезей, имеющих форму, например, прямоугольника или треугольника с вершиной, направленной вниз, причем нижние кромки прорезей находятся в горизонтальной плоскости. На фиг. 1 приведены прорези в виде треугольников. Предпочтительное использование прорезей - при расходе воды от 1 до 11 м3/час на 1 м длины перегородки. В центральной части тарелок расположены распределительные короба цилиндрической формы 31 и 32, верхние кромки которых 33 и 34 находятся в горизонтальной плоскости и расположены ниже верхних кромок переливных перегородок соответственно 35 и 36, образуя сливные пороги, причем распределительные короба 31, 32 имеют сливные трубы 37 и 38 нижние торцы 39 и 40 которых расположены ниже верхней кромки 3 центрального трубопровода ввода контактного газа 2, при этом циркуляционный трубопровод 13 первой ступени контактирования 6 соединен через клапаны 42 и 43 с патрубками 15 и 41, расположенными в приемных карманах 27 и 28 нижней 25 и верхней 26 рабочих тарелок. Скруббер имеет одну или несколько переливных труб 44, расположенную снаружи корпуса 1 скруббера и/или переливную трубу 45 с гидрозатвором 56, расположенную внутри корпуса 1, причем верхние торцы этих труб 46 и 47 расположены ниже верхней кромки 9 стакана 8 глухой тарелки 5, а нижние торцы - в приемном кармане 28 верхней рабочей тарелки 26 или над ним.

Вторая ступень контактирования 7 содержит шесть перфорированных или решетчатых провальных тарелок 48 без переливных устройств с противоточным движением циркулирующей воды и контактного газа в отверстиях решеток и состоит из двух секций 49 и 50, каждая из которых имеет три тарелки с одинаковым свободным сечением, при этом верхняя секция 49 содержит тарелки со свободным сечением, величина которого составляет, например, 0,2 от общей поверхности тарелок и имеет распределитель 22 для подачи воды на орошение всей поверхности верхней тарелки указанной секции, а нижняя секция 50 содержит тарелки со свободным сечением, например, 0,3 и имеет распределитель 21 для подачи воды на орошение центральной части, составляющей, например, 40% от площади верхней тарелки этой секции, при этом распределители подачи воды 21, 22 в указанных секциях 49, 50 соединены с циркуляционным трубопроводом 16 второй ступени контактирования 7 после теплообменника-охладителя 17 (испарителя сырья или холодильника, охлаждаемого оборотной промышленной водой) через клапаны 52 и 53.

Вторая ступень контактирования 7 может содержать слой регулярной насадки (на фиг. 1 не показан) или включать комбинацию пакета тарелок 48 и насадок.

Ниже отбойника 4 центрального трубопровода ввода контактного газа 2 расположены патрубки 51 для измерения уровня воды в нижней части корпуса скруббера.

Циркуляционный трубопровод 13 первой ступени контактирования 6 соединен с трубопроводом с патрубком 54 для вывода шламовой воды на очистку. Скруббер имеет трубопровод с патрубком 55, предпочтительно в его кубовой части для возврата в систему осветленной воды. В верхней части корпуса 1 над глухой тарелкой 5 расположен патрубок 59 для подпитки скруббера свежей водой. Патрубок 61 предусмотрен для дренажа системы. Позиция 62 обозначает уровень воды в кубовых частях скруббера и на тарелках второй ступени контактирования 7.

Предлагаемый тарельчатый скруббер работает следующим образом.

Контактный газ дегидрирования изобутана поступает в тарельчатый скруббер через центральный трубопровод 2, распределяется отбойником 4 по поперечному сечению скруббера, проходит последовательно тарелки 24, 25 и 26 в первой ступени 6 контактирования газа и орошающей воды и далее через стакан 8 глухой тарелки 5 поступает во вторую ступень контактирования 7, где распределяется по сечению скруббера отбойником 10, последовательно проходит через секции 49, 50 тарелок 48 и, далее, через брызгоуловитель 23 и патрубок 58 направляется на стадии конденсации и выделения изобутилена.

Циркуляционная вода первой ступени контактирования 6 отбирается из слоя воды в кубовой части скруббера через патрубок 14, направляется насосом 11 по трубопроводу 13 на орошение тарелки 25 через регулирующий клапан 42, патрубок 15 и поступает в кольцеобразный приемный карман 27 тарелки 25. Из слоя воды над глухой тарелкой 5 вода из второй ступени контактирования 7 самотечно поступает по сливным трубам 44 или 45 в кольцеобразный приемный карман 28 на орошение верхней тарелки 26. Вода, поступающая в приемный карман 28 через сливную трубу 45, проходит через гидрозатвор 56 и вытекает на стенку корпуса 1 скруббера над указанным приемным карманом 28, стекая далее в приемный карман. При необходимости, в целях регулирования режима работы верхней тарелки 26, в приемный карман 28 может дополнительно подаваться часть циркуляционной воды первой ступени контактирования 6 по трубопроводу 13, через клапан 43 и патрубок 41. Потоки воды, подаваемые в приемные карманы 27 и 28 на периферии тарелок, через кольцевые переливные пороги - верхние кромки 35 и 36 переливных перегородок 29 и 30 равномерно орошают тарелки 25 и 26, проходят тарелки в радиальном направлении, перекрестно потоку контактного газа, и через сливные пороги, образуемые верхними кромками 33 и 34 распределительных коробов 31 и 32 и, далее, через сливные трубы 38 и 37 поступают под уровень слоя воды в кубовой части скруббера. Верхние тарелки 25 и 26 работают в пенном режиме, т.е. при интенсивной турбулизации газожидкостной системы с превращением ее в подвижную нестабильную, и динамически устойчивую пену за счет кинетической энергии газа. В заявляемом диапазоне соотношений свободного сечения тарелок, при заявляемом расположении сливных труб 37, 38, распределительных коробов 31, 32, тарелки 25 и 26 работают в непровальном по воде режиме, а нижняя тарелка 24 остается условно «сухой» и работает как распределительная для контактного газа.

Циркуляционная вода второй ступени контактирования 7 отбирается из слоя воды над глухой тарелкой 5 через патрубок 18 и направляется насосом 12 в теплообменник-охладитель (испаритель сырья) 17, где охлаждается путем испарения жидкого сырья, подаваемого в теплообменник-охладитель (испаритель) 17 по трубопроводу 57 с дальнейшей подачей по трубопроводу 60 получаемых паров парафиновых углеводородов на дегидрирование. Далее циркуляционная вода по трубопроводу 16 направляется на орошение верхней тарелки верхней секции тарелок 49 через регулирующий клапан 53, патрубок 20 и распределитель 22, оборудованный форсунками, обеспечивающими орошение всей поверхности тарелки. При этом циркуляционная вода может также подаваться при регулировании режима работы секции 50 тарелок 48 через регулирующий клапан 52, патрубок 19 и распределитель 21, оборудованный форсунками, обеспечивающими орошение центральной части тарелок нижней секции, составляющей часть от общей площади тарелки.

Указанная комбинация заявляемых параметров конструкции и режимов работы тарелок первой ступени контактирования 6, пенный режим рабочих тарелок, а также организации орошения рабочих тарелок (орошение нижней рабочей тарелки загрязненной водой из куба первой ступени контактирования 6 и орошение верхней рабочей тарелки чистой водой из куба второй ступени контактирования 7) обеспечивает более высокий уровень тепломассообмена и эффективности пылеулавливания, при меньшем количестве тарелок и меньшей циркуляции воды в первой ступени контактирования 6 по сравнению с прототипом.

Разделение тарелок второй ступени контактирования 7 на секции 49, 50 таким образом, что свободное сечение тарелок 48 в верхней секции 49 меньше чем в нижней секции 50 и верхняя секция 49 имеет распределитель воды 22, орошающий всю поверхность тарелок указанной секции, а нижняя - орошающий только центральную часть тарелок этой секции приводит к выравниванию слоя воды на всех тарелках второй ступени контактирования 7, предотвращает преимущественное прохождение газа в центральной части тарелок 48, устраняет «канализацию» потоков через тарелки 48, приводит также к увеличению отношения количества подаваемой на орошение воды к количеству подаваемого контактного газа от верхней секции 49 к нижней 50 и создает условия, при которых сохраняется однородность гидравлического сопротивления по всей поверхности каждой тарелки второй ступени 7. Все это увеличивает тепломассообмен на тарелках второй ступени контактирования 7 и позволяет уменьшить количество тарелок 48 в указанной ступени скруббера. Достигаемая чистота воды во второй ступени контактирования 7 позволяет использовать в указанной ступени слой регулярной насадки или содержать комбинацию пакета тарелок и насадок.

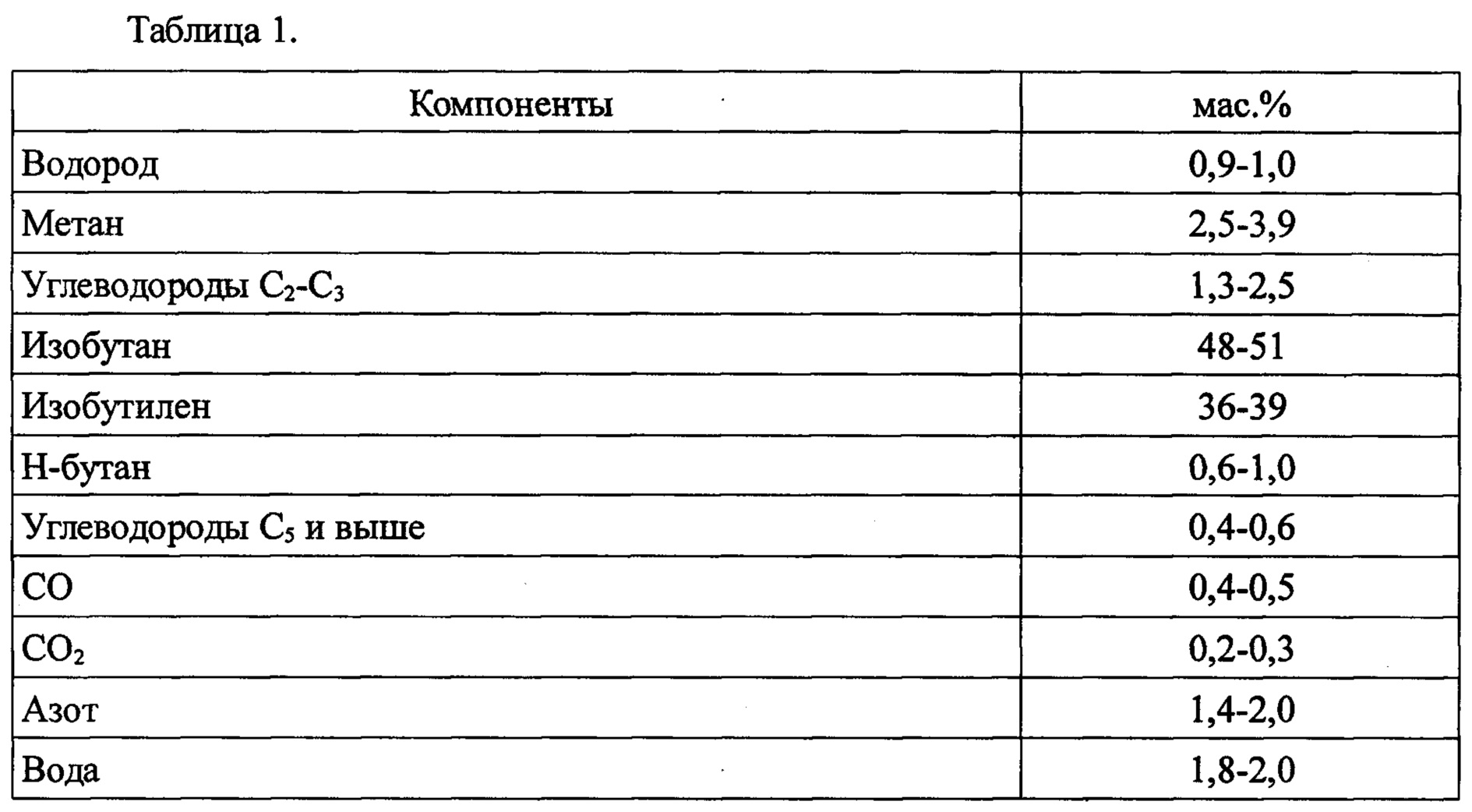

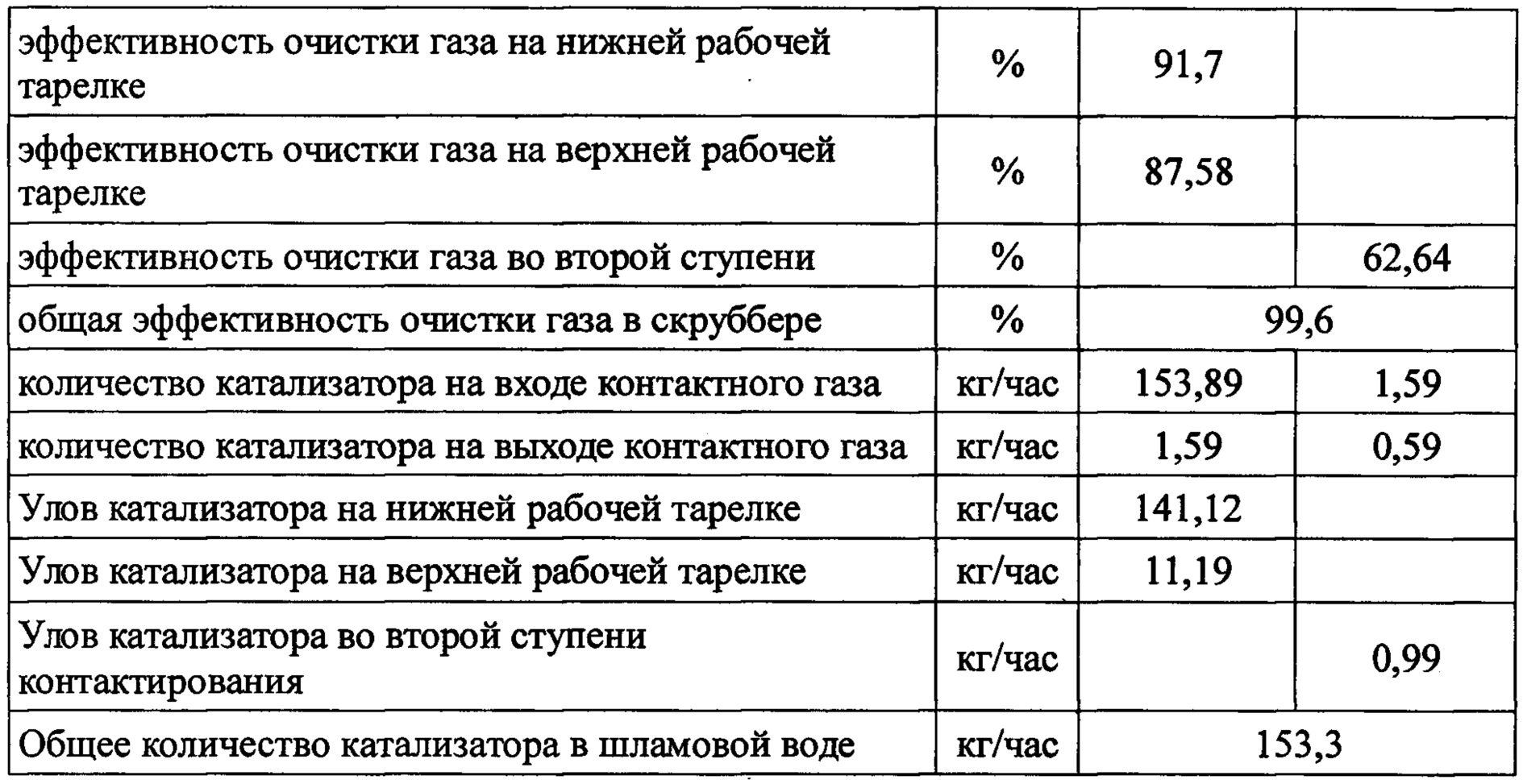

В таблице 1 представлен состав контактного газа дегидрирования изобутана, подаваемого в скруббер.

В таблицах 2 и 3 представлены показатели работы тарельчатого скруббера по прототипу и по изобретению в процессе получения изобутилена дегидрированием изобутана в кипящем слое мелкодисперсного алюмохромового катализатора АОК 73-24 с циркуляцией последнего в системе реактор-регенератор. Установка включает приготовление смеси из свежего и рециклового потоков изобутана, ее испарение в теплообменнике-испарителе, нагрев полученных паров за счет теплоты контактного газа в закалочных змеевиках реактора и их перегрев в печи перед подачей на дегидрирование, очистку контактного газа в циклонах, расположенных внутри сепарационной зоны реактора, охлаждение контактного газа дегидрирования в котлах-утилизаторах с получением водяного пара, а также охлаждение и очистку контактного газа в двухступенчатом скруббере, орошаемом водой, разделенном глухой тарелкой 5 на первую ступень охлаждения и очистки в нижней части скруббера с нижним контуром циркуляции воды и вторую ступень в его верхней части с верхним контуром циркуляции воды, имеющим теплообменник-охладитель воды 17, последующее компримирование охлажденного контактного газа, конденсацию и выделение фракции изобутана и изобутилена из углеводородного конденсата ректификацией с подачей выделенного изобутана в рецикл, а изобутилена - на очистку и использование по назначению.

В примерах использования тарельчатого скруббера по прототипу и по изобретению для возможности сопоставительного анализа выполнялось максимально возможное соблюдение равных условий осуществления процесса, в том числе -одинаковая подача сырья, равная 27 т/час (таблица 3). Количество контактного газа, указанное в таблицах, учитывает дополнительные вспомогательные потоки, подаваемые в систему дегидрирования.

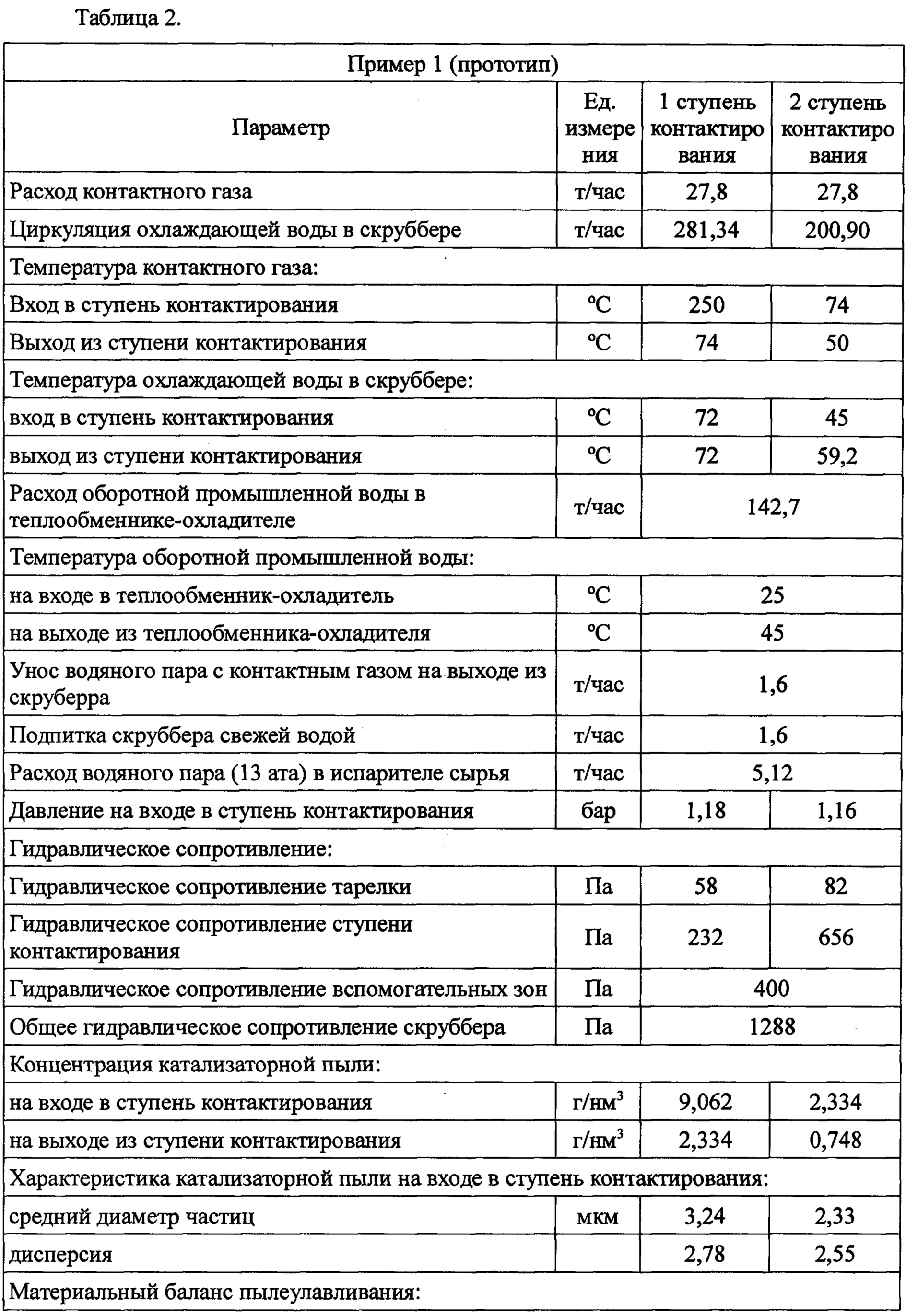

Пример 1 (прототип).

Диаметр корпуса скруббера - 3,2 м.

Высота цилиндрической части корпуса скруббера 16 м. Число решетчатых тарелок:

- в первой ступени контактирования - 4 шт;

- во второй ступени контактирования - 8 шт.

Свободное сечение тарелок:

- в первой ступени контактирования - 0,24 м2/м2;

- во второй ступени контактирования - 0,20 м2/м2.

В качестве теплообменника-охладителя циркулирующей во второй ступени контактирования воды используется холодильник, охлаждаемый оборотной промышленной водой.

Характеристика холодильника-охладителя:

- поверхность теплообмена - 534 м2;

- диаметр корпуса -1 м; -трубки 25×2,5×6000 мм;

- число трубок 616 шт;

- количество теплообменников - 2 шт.

В качестве теплообменника-испарителя для испарения изобутана используется кожухотрубчатый теплообменник, обогреваемый водяным паром (13 ата).

Характеристика теплообменника-испарителя:

- поверхность теплообмена - 149 м2;

- диаметр корпуса - 0,8 м;

- трубки 25×2×4000 мм;

- количество трубок - 475 шт.

Циркуляционную воду из куба скруббера второй ступени направляют при температуре 59,2°С в трубное пространство теплообменника-охладителя, охлаждаемого оборотной промышленной водой. При этом наблюдается забивка теплообменной поверхности теплообменника отложениями катализатора. После пуска установки быстро нарастает температура циркуляционной воды после теплообменника от 35°С до 45°С, что приводит к возрастанию температуры контактного газа после скруббера до 50°С.Требуется периодическая чистка теплообменника. Применяется также дополнительное подключение воздушного холодильника на линии циркуляционной воды. Испарение парафиновых углеводородов на установке дегидрирования осуществляют в теплообменнике-испарителе, обогреваемом водяным паром. Уловленный в скруббере катализатор с адсорбированными на нем высококипящими углеводородами в виде смол, выводят путем дренажа кубов скруббера первой и второй ступени с выделением получаемых катализаторньгх шламов в отстойниках при возврате осветленной воды в куб первой ступени скруббера.

Основные результаты использования тарельчатого скруббера по прототипу представлены в таблице 2.

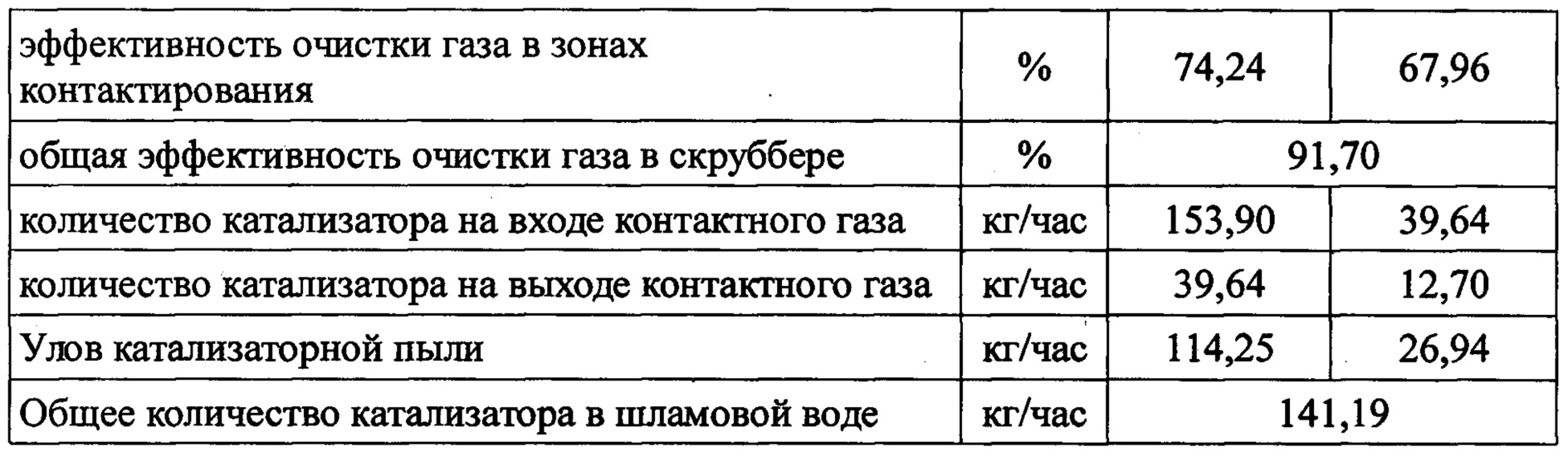

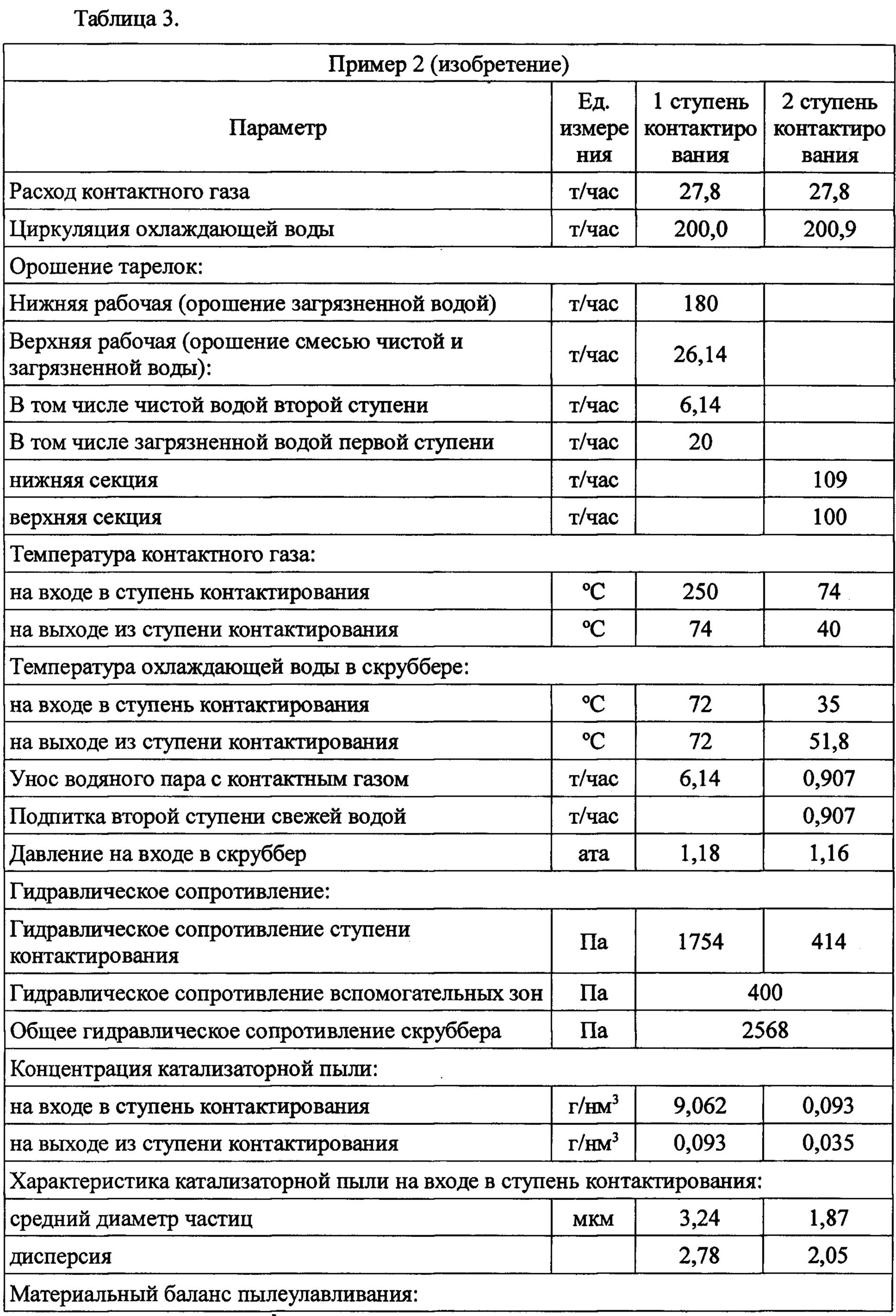

Пример 2 (по изобретению).

Некоторые условия осуществления процесса приведены в примере 1.

Общее число тарелок в скруббере - 9 шт;

Число перфорированных тарелок в первой ступени контактирования - 3 шт;

Число решетчатых тарелок во второй ступени контактирования - 6 шт;

Количество секций во второй ступени контактирования - 2 шт;

Количество тарелок в секции - 3 шт;

Свободное сечение тарелок:

- газораспределительная первой ступени контактирования - 0,4;

- нижняя рабочая первой ступени контактирования - 0,21;

- верхняя рабочая первой ступени контактирования - 0,17;

- соотношение свободного сечения тарелок первой ступени: 1:0,525:0,425;

- верхняя секция второй ступени контактирования - 0,2;

- нижняя секция второй ступени контактирования - 0,3;

Площадь орошения тарелок второй ступени:

- верхняя секция - 100%;

- нижняя секция - 40%.

Охлаждение и очистку контактного газа в первой ступени 6 скруббера осуществляют в режиме закалки контактного газа с начальной температуры 250°С до температуры 74°С путем испарения 6,14 тонн/час воды, циркулирующей в нижнем контуре, а во второй ступени 7 - в режиме конденсации водяного пара, поступающего с контактным газом через глухую тарелку 5 из первой ступени 6 скруббера. При этом балансовое количество воды, равное количеству полученного во второй ступени 7 водного конденсата с учетом баланса уноса водяного пара с контактным газом, потерь воды в производстве и подпитки скруббера свежей водой, направляют из куба второй ступени 7 скруббера самотеком через верхний торец 47 переливной трубы 45 на орошение верхней рабочей тарелки 26 первой ступени контактирования 6 дополнительно к подаваемой через клапан 43 в количестве 20 т/час части циркуляционной воды первой ступени 6 скруббера. Циркуляционную воду из куба второй ступени 7 при температуре 51,8°С направляют в качестве теплоносителя в теплообменник-охладитель (испаритель) 17 на испарение парафиновых углеводородов, после чего возвращают в охлажденном до 35°С виде на орошение второй ступени 7 скруббера. При этом температура контактного газа на выходе из скруббера составляет 40°С.

Во избежание накопления в циркуляционном контуре второй ступени катализаторной пыли часть воды в количестве 5-6 т/час постоянно отводится в отстойник (на фиг. 1 не показан) после которого осветленная вода возвращается в скруббер. Уловленный в скруббере катализатор с адсорбированными на нем высококипящими углеводородами в виде смол, могут выводить также из куба скруббера первой ступени 6 с выделением получаемых катализаторных шламов в фильтрах или центрифугах при возврате осветленной воды в куб первой ступени 6 скруббера. Полученные при осуществлении процесса дегидрирования сконцентрированные катализаторные шламы направляют, например, на сжигание известными способами в зону горения газового топлива в кипящем слое регенератора установки дегидрирования (на фиг. 1 не показан).

Тепловой потенциал и чистота циркуляционной воды второй ступени контактирования 7 достаточен для использования в качестве теплоносителя в испарителе сырья. Подача циркуляционной воды осуществлялась в трубное пространство испарителя. В течении года непрерывного пробега установки дегидрирования признаков забивки теплообменных поверхностей испарителя сырья не отмечено. При использовании в качестве теплообменника-охладителя 17 варианта с холодильником, охлаждаемым оборотной промышленной водой при подаче циркуляционной воды в трубное пространство, забивки холодильника также не отмечено.

Основные результаты использования тарельчатого скруббера по изобретению приведены в таблице 3.

Как видно из представленных в таблицах 2, 3 данных, при использовании предлагаемого тарельчатого скруббера в варианте подачи получаемой в скруббере горячей воды на испарение исходного сырья дегидрирования (изобутана) по сравнению с прототипом достигается:

- теплообменник-охладитель 17, охлаждаемый оборотной промышленной водой, выводится из работы, при этом исключается расход охлаждающей оборотной воды в количестве 5,3 тонны на тонну подаваемого сырья;

- отпадает необходимость использования для охлаждения циркуляционной воды теплообменника с воздушным охлаждением при соответствующей экономии электроэнергии;

- прекращается использование водяного пара, подаваемого в прототипе на испарение изобутана в количестве 0,19 тонны на тонну подаваемого сырья;

- в 1,76 раза снижается унос из скруббера водяного пара с контактным газом, что соответственно сокращает расходы на дальнейшую конденсацию водяного пара из потока контактного газа и очистку получаемого конденсата, а также соответственно сокращает подпитку скруббера свежей водой.

- не менее, чем на порядок уменьшается унос катализатора на выходе контактного газа из скруббера;

- в 1,4 раза снижается величина циркуляции воды в первой ступени скруббера, и, соответственно, расход электроэнергии на циркуляционных насосах.

Предлагаемый тарельчатый скруббер может быть использован также и для проектирования новых и модернизации действующих в промышленности других крупнотоннажных химико-технологических процессов, таких, например, как каталитический крекинг, синтез нитрилакриловой кислоты (НАК), получение и переработка различных дисперсных материалов.