Результат интеллектуальной деятельности: Установка дегидрирования парафиновых углеводородов C-C

Вид РИД

Изобретение

Изобретение относится к нефтехимической промышленности, в частности к установкам дегидрирования парафиновых углеводородов С3-C5 в соответствующие олефиновые углеводороды, используемые для получения основных мономеров синтетического каучука, а также при производстве полипропилена, метилтретичнобутилового эфира и др.

Известна установка дегидрирования парафиновых углеводородов с движущимся крупнозернистым катализатором (Я.Я. Кирнос, О.Б. Литвин. «Современные промышленные методы синтеза бутадиена», Аналитические сопоставительные обзоры ЦНИИТЭНефтехим, Серия «Производство синтетических каучуков». - М., 1967, с. 81).

Недостатком известной установки является сложность конструкции и невозможность создания установок большой производительности.

Близкой по технической сущности является (И.Л. Кирпичников, В.В. Береснев, Л.М. Попов «Альбом технологических схем основных производств промышленности синтетического каучука», Химия, Ленинград, 1986, стр. 8-12) установка дегидрирования н-бутана в бутилены. Установка включает в себя реактор и регенератор с кипящим слоем мелкодисперсного алюмохромового катализатора, трубопроводы для циркуляции катализатора из реактора в регенератор и обратно, трубопроводы для подачи сырья в реактор, воздуха в регенератор, трубопроводы для вывода контактного газа и газа регенерации, соединенные с циклонами, расположенными в верхней части реактора и регенератора, установленные на этих трубопроводах кожухотрубные теплообменники (котлы-утилизаторы) для рекуперации тепла контактного газа и газа регенерации при подаче этих газов в трубное пространство теплообменников, а в межтрубное пространство - водного конденсата с получением водяного пара, устройства для сухого и мокрого улавливания из контактного газа и газа регенерации унесенной катализаторной пыли.

Однако в этой установке происходит забивка труб котлов-утилизаторов отложениями катализаторной пыли, уносимой из кипящего слоя реактора и регенератора. При этом снижается теплопередача на трубах котлов-утилизаторов (коэффициент теплопередачи), уменьшается выработка водяного пара в котлах-утилизаторах, возрастает гидравлическое сопротивление котлов, соответственно возрастает давление в реакторе и, как следствие, снижаются выходы олефинов. Указанная ситуация приводит также к нарушениям теплового режима скруббера охлаждения и водной отмывки контактного газа, которые связаны с увеличением температуры контактного газа на выходе из котла-утилизатора и, соответственно, на входе в скруббер, что приводит к увеличению нагрузки на теплообменники в системе охлаждения скруббера и далее к увеличению температуры и давления на входе контактного газа в продуктовый турбокомпрессор, снижая его производительность. Таким образом, указанные недостатки приводят к ухудшению технико-экономических показателей процесса дегидрирования (например, к уменьшению нагрузки реактора по сырью, уменьшению выходов и, соответственно, выработки целевого продукта, выработки водяного пара в котлах-утилизаторах), а также к преждевременным остановкам производства для чистки котлов-утилизаторов с сопутствующими издержками.

Близкой по технической сущности является также установка дегидрирования парафинов и изопарафинов C3-C5 в кипящем слое алюмохромового катализатора (Патент RU 2591159, МПК С07С 5/333; B01J 8/00, опубл. 10.07.2016), включающая реактор и регенератор с секционирующими решетками и расположенными в их верхней части циклонами с пылеспускными стояками, трубопроводы для подачи в реактор углеводородного сырья и в регенератор воздуха, трубопроводы для циркуляции катализатора между реактором и регенератором, трубопроводы для вывода контактного газа из реактора и газов регенерации из регенератора, соединенные с циклонами внутри реактора и регенератора, теплообменники для рекуперации тепла контактного газа и газов регенерации (котлы-утилизаторы), устройства для сухого и мокрого улавливания из контактного газа и газов регенерации катализаторной пыли, унесенной из реактора и регенератора, и трубопроводы для возврата ее в систему реактор-регенератор. При этом патрубки трубопроводов для возврата катализаторной пыли, уловленной в устройствах сухого улавливания, соединены с пылеспускными стояками циклонов реактора и регенератора для возврата уловленной катализаторной пыли в кипящий слой реактора и регенератора. Патрубок трубопровода для возврата уловленного в устройстве для мокрого улавливания катализаторной пыли расположен под третьей снизу секционирующей решеткой регенератора - в зоне окисления катализатора. Торцы пылеспускных стояков циклонов реактора и регенератора для возврата уловленной в циклонах и устройствах сухого улавливания катализаторной пыли расположены в нижней части кипящего слоя реактора и регенератора на высоте, составляющей 2-14% от высоты кипящего слоя.

Однако в указанной установке также не решена проблема забивки трубного пространства теплообменников-рекуператоров (котлов-утилизаторов) отложениями катализаторной пыли со всеми указанными выше последствиями забивки. Кроме того, направление потока уловленной в устройствах для сухого пылеулавливания катализаторной пыли в стояки циклонов усложняет установку и нарушает работу циклонов, увеличивая вынос катализатора из системы дегидрирования. Возврат на этой установке уловленной сухой катализаторной пыли с малым размером частиц в нижнюю часть кипящего слоя в реакторе и регенераторе приводит к быстрому попаданию этой катализаторной пыли в транспортные трубы системы циркуляции катализатора и перенос ее с циркулирующим равновесным катализатором в сепарационные зоны реактора и регенератора, практически минуя кипящий слой, что также увеличивает вынос катализатора из системы. Здесь необходимо отметить, что равновесный катализатор, циркулирующий в системе реактор-регенератор, это катализатор, фракционный состав которого устанавливается в ходе его использования в соответствии с характеристиками катализатора в первичной загрузке системы, с эффективностью систем пылеулавливания, износом (измельчением) катализатора и режимом догрузки свежего катализатора для восполнения его потерь. Средний размер частиц равновесного катализатора существенно выше среднего размера частиц уносимой из кипящего слоя катализаторной пыли. Возврат шламов (после мокрого пылеулавливания) в зону окисления катализатора в регенераторе ухудшает условия окисления катализатора, уменьшает температуру в зоне окисления и, соответственно, степень окисления катализатора, что снижает показатели дегидрирования (выходы олефинов).

Наиболее близкой является аналогичная установка для дегидрирования парафиновых углеводородов C3-C5 (Патент RU 2129111, МПК С07С 5/333, опубл. 20.04.1999), в которой возврат уловленной в сухом и мокром виде катализаторной пыли осуществляют в среднюю часть кипящего слоя реактора и регенератора на высоту, составляющую 15-85% от высоты кипящего слоя. Однако подача уловленной сухой катализаторной пыли с относительно низкой температурой и «мокрой» - в виде шлама, в указанные зоны искажает температурный профиль в зоне дегидрирования реактора и в зоне окисления катализатора регенератора, уменьшает температуру в указанных зонах, что снижает показатели дегидрирования (выходы олефинов).

Известна установка дегидрирования пропана до пропилена (Патент RU 2523537, МПК С07С 5/333; С07С 11/06; B01J 8/18; B01J 38/32, опубл. 20.07.2014), включающая реактор и регенератор с кипящим слоем мелкодисперсного алюмохромового катализатора, трубопровод для подачи паров сырья в реактор, установленный на нем вертикальный кожухотрубный теплообменник для рекуперации тепла контактного газа, выходящего из реактора. При этом пары сырья подают в межтрубное пространство теплообменника, а контактный газ - в его трубное пространство, после чего пары сырья подают в печь для перегрева перед подачей их в реактор. Утилизация тепла газов регенерации, выходящих из регенератора, осуществляется в кожухотрубном теплообменнике-рекуператоре при подаче газов регенерации в трубное пространство теплообменника с подогревом в межтрубном пространстве теплообменника воздуха, подаваемого в регенератор.

На этой установке, как и на всех указанных выше установках, не решена проблема забивки труб теплообменников на трубопроводах контактного газа и газа регенерации отложениями катализаторной пыли.

Задачей настоящего изобретения является улучшение технико-экономических показателей процесса дегидрирования, стабилизация работы блока дегидрирования, увеличения мощности установки за счет уменьшения забивки теплообменников для рекуперации тепла контактного газа и газа регенерации катализаторной пылью.

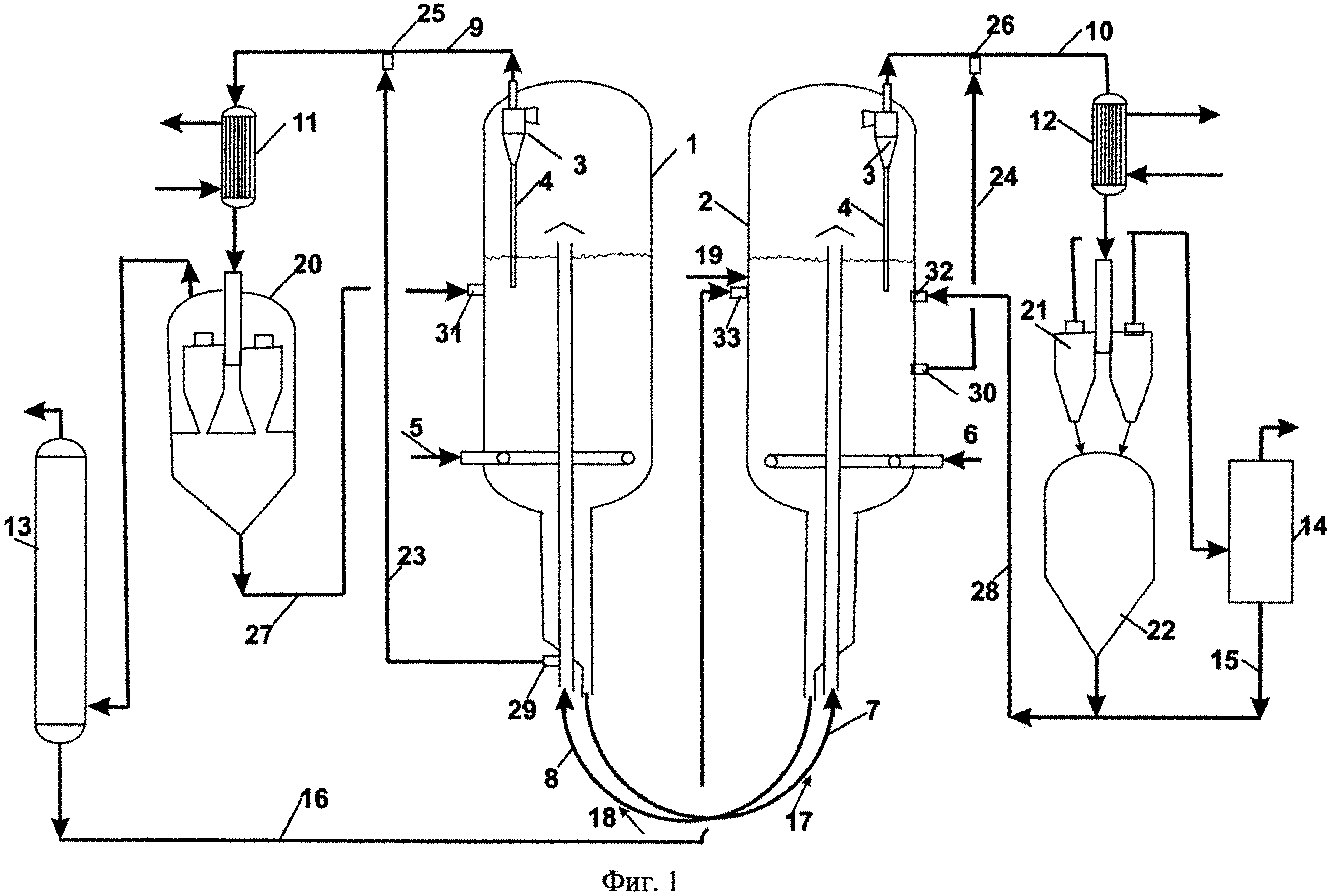

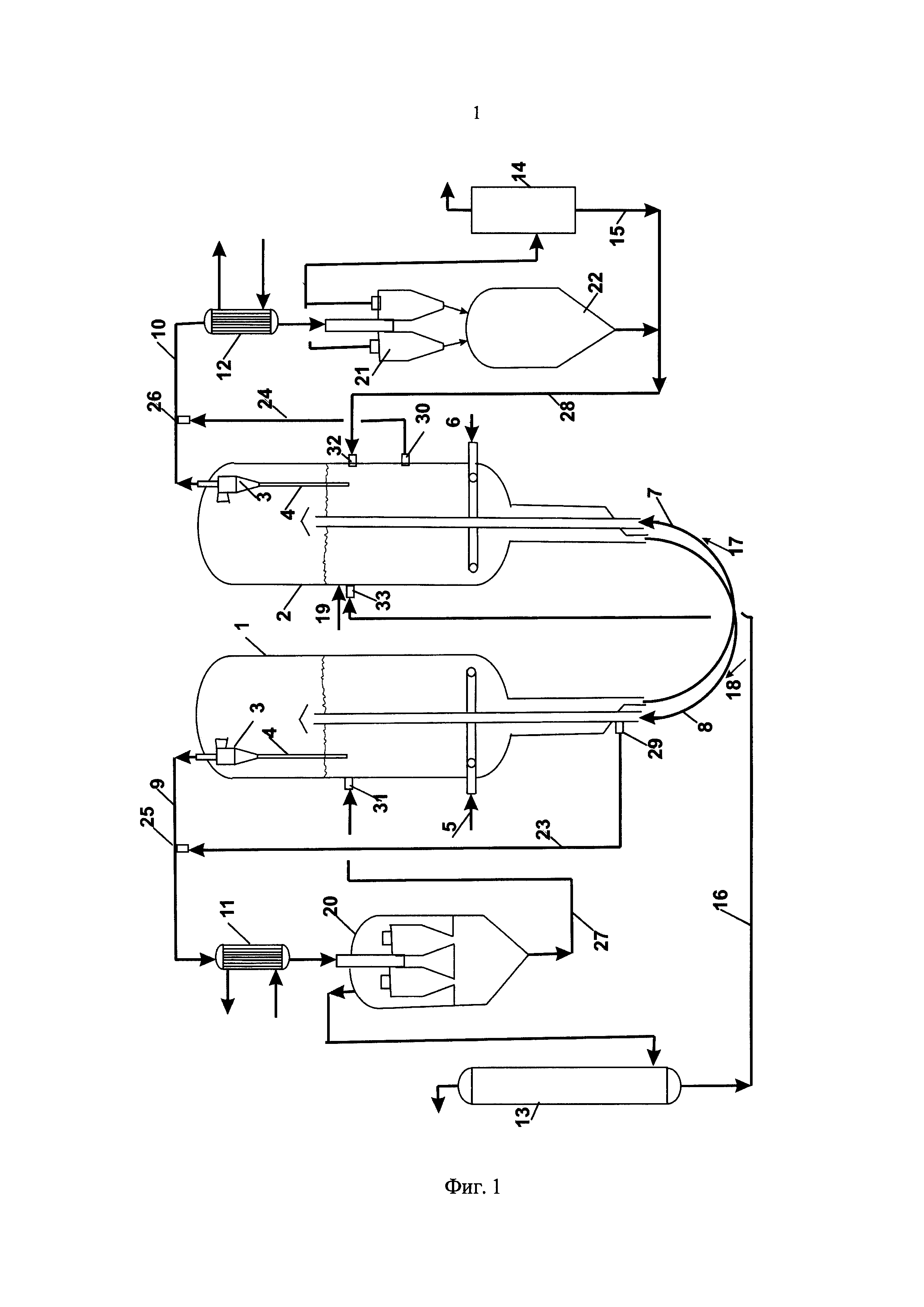

Для решения поставленной задачи предлагается установка для дегидрирования парафиновых углеводородов C3-C5 в соответствующие олефиновые углеводороды, которая включает реактор 1 и регенератор 2 с кипящим слоем мелкодисперсного алюмохромового катализатора, трубопроводы 7, 8 для циркуляции равновесного катализатора из реактора в регенератор и обратно, трубопроводы 5 для подачи сырья в реактор, воздуха в регенератор 6, трубопроводы для вывода контактного газа 9 и газа регенерации 10, соединенные с циклонами 3, расположенными в верхней части реактора 1 и регенератора 2, установленные на этих трубопроводах кожухотрубные теплообменники 11, 12 для рекуперации тепла контактного газа и газа регенерации при подаче этих газов в трубное пространство теплообменников, устройства для мокрого 13 и сухого 14 улавливания из контактного газа и газа регенерации унесенной катализаторной пыли.

Установка имеет систему подачи на вход в трубное пространство кожухотрубных теплообменников 11 и/или 12 равновесного катализатора из системы реактор-регенератор, устройства для улавливания катализатора на выходе из трубного пространства кожухотрубных теплообменников контактного газа и/или газа регенерации и возврата уловленного катализатора в верхнюю часть кипящего слоя реактора и/или регенератора.

Система подачи равновесного катализатора на вход теплообменников-рекуператоров может быть снабжена трубопроводами 23, 24 для вывода равновесного катализатора из системы реактор-регенератор, имеющими торцы для ввода указанного катализатора в трубопроводы контактного газа 9 и/или газа регенерации 10 перед теплообменниками 11, 12 для рекуперации тепла, торцы расположены от теплообменников 11, 12 на расстоянии, равном 1-12 диаметров трубопроводов контактного газа 9 и/или газа регенерации 10, при этом после теплообменников 11, 12 установлены выносные циклоны 20, 21, которые снабжены трубопроводами 27, 28 для возврата уловленного катализатора в кипящий слой реактора и/или регенератора на высоту 86-98% от высоты кипящего слоя в реакторе и/или регенераторе.

Трубопровод 23 для вывода равновесного катализатора из системы реактор-регенератор может быть соединен с патрубком 29 на трубопроводе 8 для циркуляции катализатора из регенератора 2 в реактор 1 или с патрубком, расположенным в зоне кипящего слоя реактора 1, при этом торец трубопровода 23 для ввода катализатора соединен с патрубком 25, расположенным на трубопроводе контактного газа 9.

Трубопровод 24 для вывода равновесного катализатора из системы реактор-регенератор может быть соединен с патрубком на трубопроводе 7 для циркуляции катализатора из реактора 1 в регенератор 2 или с патрубком 30, расположенным в зоне кипящего слоя регенератора 2, при этом торец трубопровода 24 для ввода катализатора соединен с патрубком 26, расположенным на трубопроводе газа регенерации 10.

Трубопровод 27 для возврата катализатора, уловленного в выносном циклоне 20 на трубопроводе контактного газа, может быть соединен с патрубком 31 в зоне кипящего слоя реактора 1.

Трубопровод 28 для возврата катализатора, уловленного в выносном циклоне 21 на трубопроводе газа регенерации, может быть соединен с патрубком 32 в зоне кипящего слоя регенератора 2.

Трубопровод 16 для возврата катализаторного шлама из устройства для мокрого улавливания 13 катализаторной пыли может быть соединен с патрубком 33, расположенным в кипящем слое регенератора 2 на высоте 86-98% от высоты кипящего слоя.

Трубопровод 15 для возврата катализаторной пыли из устройства для сухого улавливания 14 может быть соединен с патрубком 32, расположенным в кипящем слое регенератора 2 на высоте 86-98% от высоты кипящего слоя.

Система подачи катализатора на вход в межтрубное пространство теплообменников-рекуператоров может содержать автономный бункер для дозирования и подачи равновесного и/или свежего катализатора дегидрирования на очистку труб.

Выносной циклон 20 на линии контактного газа может быть выполнен в виде групповой компоновки циклонов в прочном корпусе.

Выносной циклон 21 на линии газа регенерации может быть выполнен в виде одного или нескольких установленных параллельно циклонов.

Реактор 1 и регенератор 2 могут быть расположены параллельно или соосно один над другим. Циркуляция катализатора в первом случае может осуществляться по двум одинаковым и U-образным транспортным трубам, а во втором - по прямым транспортным трубам, проходящим внутри реактора и регенератора.

В качестве теплообменников 11, 12 на трубопроводах контактного газа 25 и газа регенерации 26 для рекуперации тепла этих газов могут быть использованы, например, котлы-утилизаторы с подачей в них водного конденсата и получением водяного пара; теплообменники-рекуператоры для подогрева, например, газообразных парафиновых углеводородов, подаваемых затем в реактор 1 (на линии контактного газа), и для подогрева воздуха, подаваемого затем в регенератор 2 (на линии газа регенерации).

В качестве устройств для сухого улавливания катализаторной пыли, унесенной из кипящего слоя, и подаваемого равновесного катализатора могут быть использованы циклоны, электрофильтры, патронные, рукавные, кассетные фильтры и другие пылеулавливающие устройства непрерывного действия, позволяющие выделять уловленную катализаторную пыль в сухом виде.

Система возврата этого катализатора в реактор и/или регенератор может состоять, например, из бункера-накопителя и системы пневмотранспорта катализатора, содержащей трубопровод для возврата уловленного катализатора в кипящий слой.

Система подачи равновесного катализатора на вход теплообменников-рекуператоров может состоять из бункеров-накопителей и трубопроводов для пневмотранспорта равновесного катализатора. Указанная система может быть оборудована приборами для измерения расхода равновесного катализатора. Автономный бункер-накопитель может иметь объем, достаточный для разовой передачи необходимого количества катализатора при периодической очистке труб теплообменников. Очистка труб теплообменников с использованием дозирующего бункера может осуществляться как равновесным катализатором, отобранным из системы реактор-регенератор, так и свежим катализатором дегидрирования или их смесями при любом соотношении количества этих катализаторов в смеси. Подача равновесного катализатора на вход в теплообменники-рекуператоры может осуществляться периодически или непрерывно. Для пневмотранспорта катализатора в систему регенератора может использоваться, например, воздух, азот, а в реактор - азот, используемое на установке газообразное сырье, природный газ и др.

В качестве устройств для мокрого улавливания катализаторной пыли могут быть использованы, например, тарельчато-решетчатые, насадочные и т.п. колонны, орошаемые водой, скрубберы типа Вентури или их комбинации и др. Накопление шламов катализатора может быть как в кубах колонн, так и в отдельных отстойниках. Система возврата уловленного катализатора может включать накопительный отстойник, шламовый насос и трубопровод для возврата катализатора в виде шлама в регенератор. При этом могут быть использованы средства для концентрирования шламов, например центрифуги. Шламы, полученные на линии контактного газа, могут содержать большое количество органики в виде тяжелых углеводородов, смол и их возврат в регенератор позволяет сжигать их в регенераторе с получением дополнительного тепла и соответствующей экономией топливного газа, подаваемого в регенератор.

В качестве сырья на установке могут быть использованы парафиновые углеводороды C3-C5, такие как пропан, н-бутан, изобутан, изопентан и их смеси.

В качестве катализатора может быть использован, например, мелкозернистый алюмохромовый катализатор АОК-73-24 с массовой долей шестивалентного хрома 1,5-3,5%, со средним диаметром частиц 45-90 мкм.

На фиг. 1 изображена технологическая схема дегидрирования парафиновых углеводородов C3-C5, иллюстрирующая изобретение. Установка содержит реактор 1 и регенератор 2 с кипящим слоем мелкозернистого алюмохромового катализатора с установленными в их верхней части циклонами 3 с пылеспускными стояками 4, трубопроводы 5 и 6 для подачи соответственно в реактор углеводородного сырья, а в регенератор воздуха, трубопроводы 7 и 8 для циркуляции катализатора между реактором 1 и регенератором 2, трубопроводы для вывода из реактора контактного газа 9 и из регенератора газа регенерации 10, соединенные с циклонами 3, теплообменники-рекуператоры тепла 11 и 12, устройства для мокрого (скруббер) 13 и сухого (электрофильтр) 14 улавливания катализаторной пыли из контактного газа и газа регенерации, трубопроводы 15 и 16 для возврата сухого катализатора и мокрого в виде шлама. Контактный газ и газ регенерации проходят через трубное пространство соответствующих теплообменников-рекуператоров. Трубопровод для циркуляции катализатора 7, предназначенный для пневмотранспорта катализатора из реактора 1 в регенератор 2 снабжен трубопроводом 17 для подачи воздуха, а трубопровод 8 для пневмотранспорта катализатора из регенератора в реактор снабжен трубопроводом для подачи паров углеводородного сырья 18. Трубопровод 19 регенератора предназначен для подачи топливного газа на сжигание для нагрева катализатора в регенераторе 2. Установка снабжена трубопроводами 23 и 24 для вывода равновесного катализатора из системы реактор-регенератор, имеющими торцы, связанные с патрубками 25 и 26 для ввода указанного катализатора в трубопроводы контактного газа 9 и/или газа регенерации 10 перед теплообменниками-рекуператорами 11 и 12. После теплообменников 11, 12 установлены циклоны 20 и 21, которые снабжены трубопроводами 27 и 28 для возврата уловленного катализатора в кипящий слой реактора 1 и регенератора 2.

В указанной установке трубопровод 23 для вывода равновесного катализатора из системы соединен с патрубком 29 на трубопроводе 8 для циркуляции катализатора из регенератора 2 в реактор 1, а трубопровод 24 для вывода равновесного катализатора - с патрубком 30, расположенном в зоне кипящего слоя регенератора. При этом торец трубопровода 27 для возврата катализатора, уловленного в выносном циклоне 20, соединен с патрубком 31, расположенным в верхней части кипящего слоя реактора, а торец трубопровода 28 для возврата катализатора, уловленного в выносных циклонах 21, и собранного в бункере 22 соединен с патрубком 32, расположенном в верхней части кипящего слоя регенератора.

Трубопровод 16 для возврата катализаторного шлама из устройства для мокрого улавливания катализаторной пыли - скруббера 13 соединен с патрубком 33, расположенным в верхней части кипящего слоя регенератора.

Трубопровод 15 для возврата катализаторной пыли, уловленной из газа регенерации в устройстве для сухого улавливания - электрофильтре 14, соединен с трубопроводом 28 для возврата в регенератор катализатора, уловленного в выносных циклонах 21.

Кипящий слой катализатора в реакторе и регенераторе секционирован горизонтальными решетками.

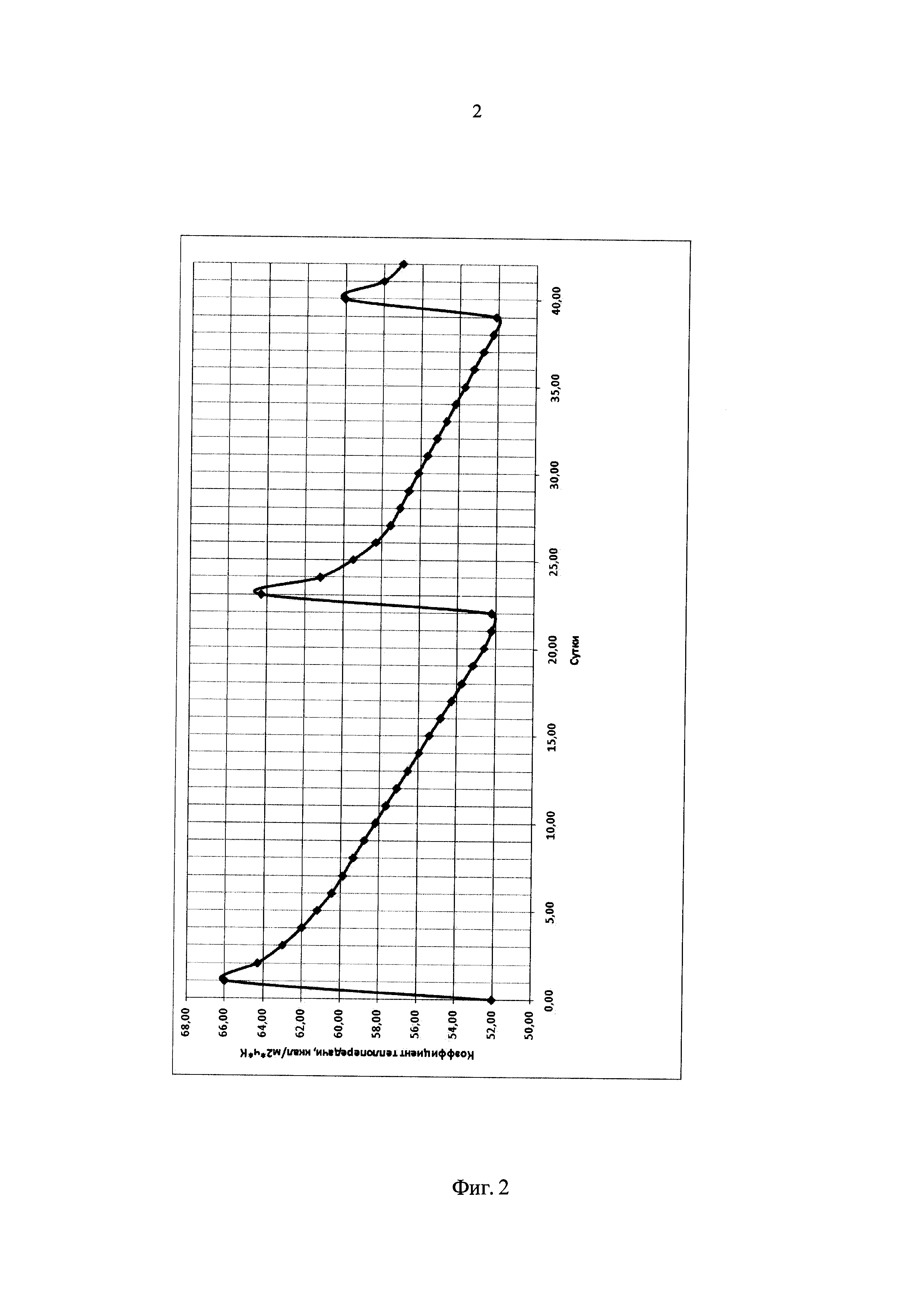

Установка работает следующим образом. Пары углеводородного сырья (парафиновых углеводородов) по трубопроводу 5 поступают под кипящий слой катализатора в реактор 1. Пары сырья проходят кипящий слой реактора 1, секционированный горизонтальными решетками, противоточно движущимся вниз циркулирующему катализатору. Полученный контактный газ проходит далее надслоевое пространство реактора 1 и после улавливания уносимых из кипящего слоя мелких фракций катализатора в циклонах 3 покидает реактор. Уловленные в циклонах 3 мелкие фракции катализатора по пылеспускным стоякам 4 возвращаются в верхнюю часть кипящего слоя реактора. Далее по трубопроводу 9 контактный газ при температуре дегидрирования поступает на охлаждение в теплообменник-рекуператор тепла 11, после чего последовательно проходит сначала выносной циклон 20, а затем скруббер 13 водной отмывки контактного газа от катализаторной пыли и образующихся в процессе дегидрирования смол. Затем контактный газ отправляется на узлы конденсации и выделения целевых продуктов дегидрирования - олефиновых углеводородов. Воздух по трубопроводу 6 подается под кипящий слой в регенератор 2. Воздух проходит кипящий слой регенератора, секционированный горизонтальными решетками противоточно к опускающемуся вниз циркулирующему катализатору. Полученные газы регенерации попадают в надслоевое пространство регенератора 2 и после улавливания мелких фракций унесенного из кипящего слоя катализатора в циклонах 3 покидают регенератор. Уловленные в циклонах 3 мелкие фракции катализатора по пылеспускным стоякам 4 возвращаются в верхнюю часть кипящего слоя регенератора 2. Далее по трубопроводу 10 газ регенерации при температуре регенерации поступает на охлаждение в теплообменник-рекуператор тепла 12, после чего последовательно проходит сначала выносные циклоны 21, а затем электрофильтр 14 для санитарной очистки газа регенерации от катализаторной пыли и затем сбрасывается через дымовую трубу в атмосферу. По трубопроводу 19 в верхнюю часть кипящего слоя регенератора подают топливный газ на сжигание для нагрева циркулирующего катализатора и обеспечения теплом эндотермической реакции дегидрирования в реакторе 1. При этом в кипящем слое реактора 1 устанавливается профиль изменения температуры, при котором температура верха кипящего слоя выше, чем температура в нижней части кипящего слоя. В регенераторе 2 также температура верха кипящего слоя (зоны горения топливного газа) превышает температуру нижней части кипящего слоя. Отработанный в реакторе 1 катализатор из нижней части кипящего слоя с пониженной температурой вследствие эндотермической реакции дегидрирования по трубопроводу для циркуляции катализатора 7 с помощью подаваемого по трубе 17 воздуха транспортируется в верхнюю часть кипящего слоя регенератора 2. Отрегенерированный и подогретый катализатор из нижней части кипящего слоя регенератора 2 по трубопроводу для циркуляции катализатора 8 с помощью подаваемого по трубе 18 углеводородного сырья (паров парафиновых углеводородов) транспортируется в верхнюю часть кипящего слоя реактора. Из трубопровода 8 через патрубок 29 и трубопровод 23 периодически или непрерывно отбирается часть циркулирующего в системе реактор-регенератор равновесного катализатора и направляется через патрубок 25 в трубопровод контактного газа 9 на вход в теплообменник-рекуператор 11. Из кипящего слоя регенератора через патрубок 30 и трубопровод 24 периодически или непрерывно отбирается равновесный катализатор и направляется через патрубок 26 в трубопровод газа регенерации 10 на вход в теплообменник-рекуператор 12. Подаваемый крупный равновесный катализатор проходит в потоках контактного газа и газа регенерации совместно с катализаторной пылью, унесенной из кипящего слоя через трубное пространство теплообменников-рекуператоров 11, 12, производя очистку внутренних поверхностей труб теплообменников-рекуператоров от отложений катализаторной пыли. «Пескоструйный» эффект при периодической или непрерывной подаче равновесного катализатора предотвращает отложение катализаторной пыли на внутренних поверхностях труб теплообменников-рекуператоров 11, 12, исключает забивку труб катализаторной пылью, что снижает давление в реакторе 1 и, как следствие, повышает выходы олефиновых углеводородов. При этом увеличивается интенсивность теплообмена (увеличение коэффициента теплопередачи) в теплообменниках-рекуператорах, что способствует увеличению степени рекуперации тепла. Например при использовании котлов-утилизаторов увеличивается выработка водяного пара. Представленный график (Фиг. 2) иллюстрирует повышение коэффициента теплопередачи в котле-утилизаторе, установленном на трубопроводе контактного газа установки дегидрирования изобутана путем периодической подачи равновесного катализатора на вход котла. Как видно из графика, при подаче равновесного катализатора на вход котла коэффициент теплопередачи быстро увеличивается, а при прекращении подачи - постепенно снижается по мере забивки труб. При подаче, составляющей 10% от величины подачи сырья в реактор, длительность периода работы котла после очистки труб при приемлемом уровне теплообмена (не ниже 52 ккал/м2часK) составляет 21 сутки, а при 5% - 16 сут. При этом длительность подачи равновесного катализатора на очистку труб котла-утилизатора составляла 7 ч. Достигаемая величина коэффициента теплопередачи составляет 66, 64 и 60 ккал/м2часK при подаче равновесного катализатора соответственно 10, 5 и 1% от величины подачи сырья в реактор. Вывод равновесного катализатора из системы на очистку труб теплообменников-рекуператоров предпочтительно осуществлять из нижней части кипящего слоя в связи с возможной сепарацией крупных частиц катализатора в нижней части кипящего слоя. Ввод более крупного катализатора на очистку труб от отложений катализаторной пыли предпочтителен в связи с усилением «пескоструйного» эффекта. Расстояние от точки ввода указанного катализатора до теплообменников, составляющее 1-12 диаметров трубопроводов, обеспечивает равномерность смешения подаваемого катализатора с потоками контактного газа и газа регенерации и, соответственно, равномерность распределения подаваемого равновесного катализатора по трубам теплообменников 11, 12. Эффективность улавливания подаваемого равновесного катализатора в выносных циклонах 20, 21, устанавливаемых после теплообменников-рекуператоров тепла, составляет 40-99% и обеспечивает приемлемый уровень возврата этого катализатора в систему реактор-регенератор. Возврат уловленного катализатора с пониженной вследствие теплопотерь температурой и шламов катализатора на высоту 86-98% от высоты кипящего слоя в реакторе 1 и регенераторе 2 предпочтителен в связи с тем, что температура в верхней части кипящего слоя (в зонах возврата катализатора) регулируется и превышает температуру в остальной (нижней) части кипящего слоя. Температура верха кипящего слоя в регенераторе 2 регулируется подачей в него топливного газа через трубопровод 19, а температура верха кипящего слоя в реакторе 1 регулируется подачей по трубопроводу 8 перегретого в регенераторе циркулирующего катализатора. При этом указанный диапазон зоны возврата катализатора в кипящий слой не влияет на профиль изменения температуры по высоте кипящего слоя в реакторе и регенераторе, что способствует стабилизации процессов дегидрирования и регенерации катализатора. Для обеспечения условий безопасного ведения процесса дегидрирования оба контура рециркуляции равновесного катализатора через трубы теплообменников-рекуператоров (отбор равновесного катализатора из системы, его подача на очистку труб теплообменника-рекуператора, улавливание этого катализатора в выносном циклоне и возврат уловленного катализатора в систему реактор-регенератор) должны принадлежать или системе реактора или системе регенератора, как это показано на схеме (фиг. 1). Предпочтительное выполнение выносного циклона в прочном корпусе также способствует улучшению условий безопасности процесса.

Техническим результатом является то, что заявляемая установка улучшает технико-экономические показатели процессов дегидрирования, стабилизирует работу блоков дегидрирования, увеличивает мощность производства олефиновых углеводородов за счет уменьшения забивки теплообменников для рекуперации тепла контактного газа и газа регенерации катализаторной пылью.