Результат интеллектуальной деятельности: СПОСОБ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ТВЕРДЫХ ОТЛОЖЕНИЙ В СПОСОБЕ БАЙЕРА

Вид РИД

Изобретение

[0001] Область техники

Настоящее изобретение относится к способам предотвращения образования или уменьшения количества твердых отложений, содержащих алюмосиликаты, в поточном способе выделения глинозема.

[0002] Уровень техники

Существуют два способа извлечения глинозема из сырой бокситной руды или боксита; а именно: способ Байера и способ спекания. К ним относятся комбинации упомянутых выше способов, а также модификации каждого из них.

[0003] Способ Байера представляет собой промышленный способ, применяемый для производства глинозема из сырой бокситной руды или боксита. Боксит в основном состоит из оксида алюминия (Al2O3), который обычно называют глиноземом, а также из окиси железа и других примесей, известных как «красный шлам» из-за красного цвета, вызванного окисью железа. Указанные дополнительные примеси, присутствующие в незначительных количествах в сыром боксите, включают диоксид кремния, алюмосиликатные минералы и органические материалы.

[0004] В способе Байера измельченную сырую бокситную руду сначала нагревают или выщелачивают сильнощелочным раствором, называемым варочным раствором. Варочный раствор обычно содержит сильнощелочной раствор гидроксида натрия (NaOH) вместе с отработанным раствором, рециркулированным из процесса осаждения глинозема. Упомянутый процесс растворения осуществляют при высоких температурах, для полного растворения всех алюминийсодержащих минералов, особенно тригидрата оксида алюминия (гиббсита) и моногидрата оксида алюминия (бемита и/или диаспора) с получением пересыщенного раствора алюмината натрия (Al(OH)4- + Na+) или «маточного раствора». Оксиды железа красного шлама остаются нерастворенными в этом варочном растворе и должны быть удалены перед выделением очищенного глинозема.

[0005] Как упоминалось выше, бокситные руды, применяемые в способе Байера, также содержат примеси минералов, содержащих диоксид кремния в различных формах и количествах, в зависимости от источника боксита. Сильнощелочной раствор, применяемый для растворения алюминийсодержащих минералов, также частично или полностью растворяет кремнеземное содержимое боксита, в частности кремнезем, присутствующий в форме алюмосиликатных глин. Получаемые концентрации растворенных солей в варочном растворе очень высоки, концентрация гидроксида натрия обычно составляет 150 грамм/литр («г/л») или выше, и концентрация растворенного глинозема обычно составляет 120 г/л или более. Некоторые из силикатных минералов быстро растворяются на этапе выщелачивания с получением растворов, пересыщенных кремнеземом. По меньшей мере, часть указанного растворенного кремнезема затем вступает в реакцию с присутствующим в растворе алюминатом натрия (Al(OH)4-) с получением нерастворимых комплексных гидратированных алюмосиликатов натрия, как правило, обозначаемых как продукты десиликации или «ПДС».

[0006] Упомянутые комплексные нерастворимые гидратированные алюмосиликаты натрия или ПДС, образующиеся в процессе выщелачивания, необходимо удалить из варочного раствора вместе с твердыми веществами красного шлама перед выделением очищенного глиноземного продукта на этапах осаждения и кальцинирования. Удаление красного шлама из варочного раствора или маточного раствора обычно достигается за счет одного или более этапов разделения жидкость-твердое вещество с применением седиментации и/или фильтрации или других способов разделения жидкость-твердое вещество, чаще всего с помощью флоккулянта. Часто из варочного раствора удаляют по существу все твердые вещества; тем не менее, в некоторых случаях небольшие количества твердых веществ не могут быть отделены от жидкости. Некоторая часть диоксида кремния, которая остается растворенной в маточном растворе, на более позднем этапе способа, после удаления твердых веществ, может взаимодействовать с алюминат-ионами с получением нерастворимых комплексных алюмосиликатных минералов, таких как содалит или канкринит, которые затем имеют тенденцию выпадать в осадок на поверхностях технологического оборудования способа Байера в виде минеральных твердых отложений.

[0007] После разделения или фильтрации осветленный маточный раствор затем охлаждают и добавляют затравку тригидрата оксида алюминия для осаждения части растворенного оксида алюминия в форме тригидрата оксида алюминия (Al(OH)3), который затем выделяют путем отстаивания и/или фильтрации перед кальцинированием. После этапа осаждения оксида алюминия, оставшийся раствор с низким содержанием твердых веществ (также называемый «отработанным раствором») повторно нагревают и возвращают на этап выщелачивания. Указанный процесс нагревания отработанного раствора с низким содержанием твердых веществ перед его добавлением к бокситу на этапе выщелачивания принято называть в данной области техники «двухпоточным способом». Поскольку отработанный раствор все еще содержит растворенные алюминат-анионы и силикат-анионы, дальнейшая обработка этого раствора, в частности нагревание, часто вызывает осаждение алюмосиликатных твердых отложений на поверхности технологического оборудования способа Байера, такого как теплообменники. Указанный процесс образования твердых отложений представляет собой серьезную проблему для отрасли, поскольку он может привести к загрязнению оборудования и повлиять на эффективность способа.

[0008] На заводах, которые работают по «однопоточному способу», свежий боксит смешивают с отработанным раствором перед прохождением его через теплообменники и подачей на этап выщелачивания. Таким образом, в однопоточных способах раствор, который подвергают воздействию поверхностей теплообменника, также содержит твердые вещества красного шлама из только что загруженного боксита. Таким образом, в однопоточных способах поток способа Байера, который склонен к образованию твердых отложений, теперь загрязнен значительным количеством нерастворимых твердых веществ красного шлама (то есть значительно более высоким содержанием твердых веществ), что заметно снижает эффективность известных из уровня техники способов ингибирования образования твердых отложений, таких как описанные выше в двухпоточном способе. Количество нерастворенных твердых веществ красного шлама, присутствующих в теплообменнике раствора на однопоточном производстве может достигать 30-150 г/л или более, по сравнению с 10 мг/л или менее в двухпоточном способе с низким содержанием твердых веществ. Таким образом, существует потребность в улучшенных способах ингибирования образования твердых отложений на поверхности технологического оборудования способа Байера на однопоточных производствах.

[0009] В теплообменниках, применяемых для повторного нагрева отработанного раствора, высокие температуры увеличивают скорость осаждения алюмосиликатов. В результате, алюмосиликаты образуют твердые отложения на внутренних стенках теплообменников и другого связанного технологического оборудования. Твердые отложения, как правило, имеют форму содалита или канкринита, но могут образовываться и другие алюмосиликатные твердые отложения. Эти твердые отложения имеют низкую теплопроводность по сравнению с стальными стенками, что приводит к значительному снижению теплопередачи при наслаивании твердых отложений. Снижение теплопередачи, вызванное образованием твердых алюмосиликатных отложений, может быть настолько серьезным, что теплообменные агрегаты нужно часто выводить из эксплуатации и чистить каждую в течении одной-двух недель. В дополнение к стоимости обслуживания и ресурса, необходимого для очистки теплообменников от твердых отложений, их влияние на оборудование может также проявляться в повышении потребления энергии, снижении скорости потоков раствора, снижении пропускной способности, снижении испарения и даже сокращению производства.

[0010] Как описано выше, в двухпоточном способе отработанный раствор подогревают в теплообменниках, прежде чем он контактирует со свежим бокситом. Таким образом, отработанный раствор в двухпоточном способе обычно не содержит больших количеств (например, > 10 мг/л) нерастворимых твердых веществ, таких как твердые вещества красного шлама, которые могут оказать негативное воздействие на производительность ингибиторов образования твердых отложений. Тем не менее, на однопоточных производствах (а также не некоторых двухпоточных производствах, особенно тех, где применяются песчаные фильтры), количество твердых веществ красного шлама может быть достаточно большим (например, 50-150 мг/л), что отрицательно сказывается на производительности ингибитора образования твердых отложений. Таким образом, существует также потребность в улучшенных способах ингибирования образования твердых отложений на поверхности технологического оборудования способа Байера на двухпоточных производствах, где отработанные растворы содержат нерастворенные твердые вещества, в частности, более высокие концентрации нерастворенных твердых веществ.

[0011] Способ спекания является альтернативным или вспомогательным для способа Байера, и обычно применяется для обработки бокситов с высоким содержанием кремнезема. В способе спекания боксит (или «красный шлам»), кальцинируют при температуре 1200°С с содой и/или известью перед выщелачиванием раствором NaOH с получением раствора алюмината натрия (также обычно называемого «перенасыщенным зеленым раствором») и нерастворимого «спекшегося шлама».

[0012] Из уровня техники известны способы насыпного внесения (in situ) ингибиторов образования твердых отложений, содержащих -Si(OR)n группы, где n=1, 2 или 3, в способе Байера. Такие способы in situ включают внесение «низкомолекулярных» ингибиторов образования твердых отложений, содержащих -Si(OR)n группы, в процессе Байера.

[0013] В дополнение к внесению ингибиторов образования твердых отложений, содержащих -Si(OR)n группы, другие способы включали непосредственное добавление (насыпное внесение) к раствору в способе Байера метиловых и этиловых эфиров кремниевой кислоты, а также множества других соединений, таких как аммоний, ароматический амин, аминосоединения, полимерные четвертичные аммониевые соединения, полиаминные полимеры, сополимеры акриловой кислоты и акриламида и полиакриламиды. Также известно насыпное внесение частиц кремнезема и внесение водорастворимых полимеров с карбоксильными группами в раствор в способе Байера.

[0014] Помимо насыпного внесения, другие способы снижения образования твердых алюмосиликатных отложений в способе Байера включают способ приведения в контакт по меньшей мере части по меньшей мере одной поверхности по меньшей мере одной части технологического оборудования способа Байера с композицией вещества, ингибирующего образование твердых отложений, в отсутствие каких-либо растворов, где ингибитор образования твердых отложений представляет собой «низкомолекулярный» ингибитор образования твердых отложений, содержащий -Si(OR)n группы.

[0015] Другой способ предполагает предварительную обработку поверхностей технологического оборудования способа Байера термореактивными эпоксидными/уретановыми смолами для ингибирования образования твердых отложений. Упомянутый процесс нанесения покрытия включает реакцию отверждения, которая и является трудоемкой и времязатратной и, кроме того, требует использования толстого слоя смолы, который может негативно сказаться на теплопередаче.

[0016] Что касается однопоточных способов, в публикации Spitzer et al., MAX HT Sodalite scale inhibitor: Plant experience and impact on the process, Light Metals (2008), pp. 57-62 описана проблема неэффективности ингибирования образования отложений в однопоточном производстве.

[0017] Ни один из указанных известных из уровня техники способов в полной мере не преодолевает недостатков обработки потоков в способе Байера экономически приемлемыми решениями. Кроме того, в литературе не рассмотрена проблема образования твердых отложений в однопоточных способах. Таким образом, существует потребность в улучшенных способах снижения или устранения твердых отложений в способе Байера.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Согласно настоящему изобретению предложен способ уменьшения количества твердых отложений, содержащих алюмосиликаты, в способе Байера, который включает идентификацию поверхности технологического оборудования способа Байера, которая подвергается образованию твердых отложений в способе Байера. Затем приведение в контакт поверхности указанного технологического оборудования с композицией, ингибирующей образование твердых отложений, в количестве, эффективном для получения обработанной поверхности, которая является более устойчивой к образованию твердых отложений при последующем контакте с потоком способа Байера по сравнению с необработанной поверхностью. Затем приведение в контакт предварительно обработанную поверхность оборудования с потоком процесса Байера.

[0019] В отличие от известных из уровня техники способов контроля количества твердых отложений «in situ», в настоящее время было обнаружено, что с целью контроля образования твердых отложений на поверхности технологического оборудования, нет необходимости добавлять кремнийсодержащее соединение, содержащее одну или более -Si(OR)n групп, к потоку способа Байера, если поверхность стального оборудования сначала предварительно обрабатывают раствором кремнийсодержащего соединения в в растворе, имеющем специфические характеристики, перед тем, как она подвергается воздействию потока способа Байера. Неожиданно было обнаружено, что состав раствора играет существенную роль в регулировании образования твердых отложений. Также было установлено, что раствор должен содержать минимальный уровень растворенных солей для ингибирования образования твердых отложений.

[0020] Композиция, ингибирующая образование твердых отложений, содержит раствор, содержащий водный раствор одной или более водорастворимых солей, составляющих по меньшей мере примерно 0,004% от общего количества растворенных солей (ОКРС) или раствор, имеющий рН примерно 11,0 или выше. Раствор дополнительно содержит кремнийсодержащее соединение, содержащее одну или более -Si(OR)n групп, где n представляет собой целое число от 1 до 3. R может представлять собой H, необязательно замещенный C1-C20 алкил, необязательно замещенный C6-C12 арил, необязательно замещенный C7-C20 аралкил, необязательно замещенный C2-C20 алкенил, ион металла I группы, ион металла II группы или NR14; где каждый из R1 независимо выбран из H, необязательно замещенного C1-C20 алкила, необязательно замещенного C6-C12 арила, необязательно замещенного C7-C20 аралкила, и необязательно замещенного C2-C20 алкенила.

[0021] Водный раствор одной или более растворимых в воде солей предпочтительно имеет достаточное общее количество растворенных твердых веществ (ОКРС) для увеличения ионной силы ингибирующей образование твердых отложений композиции. Общее количество растворенных твердых веществ (ОКРС) в водном растворе может составлять примерно 0,004 масс. % или более, предпочтительно примерно 0,1 масс. % или более, более предпочтительно по меньшей мере примерно 1,0 масс. %, еще более предпочтительно по меньшей мере примерно 2,0 масс. %, еще более предпочтительно по меньшей мере примерно 5,0 масс. % и наиболее предпочтительно по меньшей мере, примерно 10,0 масс. %.

[0022] Другой аспект настоящего изобретения относится к способу уменьшения количества содержащих алюмосиликаты твердых отложений в способе Байера, который включает идентификацию поверхности технологического оборудования способа Байера, которая подвергается образованию твердых отложений в способе Байера, причем упомянутая поверхность контактирует с композицией, ингибирующей образование твердых отложений, как описано выше, в количестве, эффективном для получения обработанной поверхности, которая является более устойчивой к образованию твердых отложений при последующем контакте с потоком способа Байера по сравнению с необработанной поверхностью, и затем приведение в контакт указанной поверхности с потоком процесса Байера, причем содержание взвешенных твердых веществ в потоке способа Байера может составлять от примерно 0,01 масс.% до примерно 60 масс.%, в пересчете на общую массу потока способа Байера.

[0023] Упомянутые выше и другие варианты реализации настоящего изобретения более подробно описаны ниже.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0024] Термин «раствор способа Байера» и аналогичные термины используются в настоящей заявке в соответствии с их обычным значением, которое будет понятно специалистам в области техники, связанной со способом Байера. Таким образом, раствор способа Байера обозначает различные глиноземсодержащие растворы, присутствующие в способе Байера.

[0025] Термин «поток способа Байера» и аналогичные термины используются в настоящей заявке в соответствии с их обычным значением, которое будет понятно специалистам в области техники, связанной со способом Байера. Таким образом, поток процесса Байера относится к технологическому потоку, из которого производится глинозем.

[0026] Термин «отработанный раствор способа Байера» или «отработанный раствор» и аналогичные термины используются в настоящей заявке в соответствии с их обычным значением, которое будет понятно специалистам в данной области техники и, таким образом, включают потоки раствора способа Байера, остающиеся после частичного или полного осаждения растворимого глинозема из раствора в виде твердого тригидрата оксида алюминия. После растворения оксида алюминия из боксита и удаления нерастворимых отходов из технологического потока, растворимый оксид алюминия осаждают в виде тригидрата твердого оксида алюминия, а оставшийся высокощелочной раствор или отработанный раствор затем обычно возвращают обратно на более ранние этапы процесса и используют для обработки свежего боксита. Соотношение концентрации кремнезема и щелочи в отработанном растворе часто является низким.

[0027] Термин «маточный раствор способа Байера» и аналогичные термины используются в настоящей заявке в соответствии с их обычным значением, которое будет понятно специалистам в данной области техники и, таким образом, включают раствор способа Байера после выщелачивания и до осаждения. Соотношение концентрации кремнезема и едкой щелочи в маточном растворе часто является высоким.

[0028] Термин «выпаренный раствор способа Байера» и аналогичные термины используются в настоящей заявке в соответствии с их обычным значением, которое будет понятно специалистам в данной области техники и, таким образом, отработанный раствор, который выпарили с получением более высокой концентрации едкой щелочи.

[0029] Термин «синтетический раствор способа Байера» или СЩБ относится к жидкости, используемой для лабораторных экспериментов, имеющей типичную для раствора способа Байера композицию в отношении кремнезема, соды и едкой щелочи.

[0030] Используемый в настоящем описании термин «раствор» относится к водному раствору одной или более растворимых в воде солей, содержащему по меньшей мере 0,004 масс.% общего количества растворенных солей (ОКРС). Значение рН водного раствора может составлять примерно 11,0 или выше в присутствии или при отсутствии любого количества присутствующей соли.

[0031] Используемый в настоящей заявке термин «амин» относится к молекуле, содержащей один или более атомов азота и имеющей, по меньшей мере, одну вторичную аминогруппу или первичную аминогруппу. Амины включают моноамины, такие как метиламин, этиламин, октиламин, додециламин, и полиамины, определенные ниже в настоящей заявке.

[0032] Термин «полиамин» и аналогичные термины используются в настоящей заявке в соответствии с их обычным значением, которое будет понятно специалистам в области техники и, таким образом, включают соединения, имеющие, по меньшей мере, два аминных фрагмента. Указанный термин включает простые диамины, триамины, тетрамины, ментамины и гексамины, а также молекулы с более высокой молекулярной массой, такие как полиэтиленимин, молекулярная масса которых может составлять несколько тысяч или десятков тысяч Да или даже выше. Например, полиамин может содержать фрагмент формулы -(CH2)r-NRa)-, где R представляет собой целое число в диапазоне от 1 до примерно 20, и каждый из Ra независимо представляет собой Н, необязательно замещенный С1-С20-алкил, необязательно замещенный С6-С12-арил, необязательно замещенный С7-С20-аралкил или необязательно замещенный С2-С20-алкенил. Полиамин может содержать фрагмент (NRb2)-Ja-(NRb2), в котором Ja представляет собой необязательно замещенный гидрокарбильный фрагмент, содержащий от примерно 2 до примерно 40 атомов углерода; и каждый из Rb независимо представляет собой Н, необязательно замещенный C1-8-алкил или необязательно замещенный С6-10 арил. В одном из вариантов реализации гидрокарбильный фрагмент Ja представляет собой необязательно замещенный С2-С20-алкил, необязательно замещенную С2-С20-алкенильную группу или необязательно замещенный C6-C20 арил. В одном из вариантов реализации полиамин представляет собой С6-С20алифатический диамин. Примеры других подходящих полиаминов включают полиэтиленимин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин, 1,2-диаминоэтан, 1,3-диаминпропан, диаминобутаны, такие как 1,4-диаминобутан, диаминопентаны, такие как 1,5-диаминопентан, диамингексаны, такие как 1,5-диамингексан, 2-метил-4,4-диметил-1,6-гександиамин, 2,2,4-триметил-1,6-гександиамин, 1,8-диаминооктан, диаминоизофорон аминоанилин и аминометилбензиламин, и продукты реакции моноаминов (например, аммиака, метиламина или диметиламина) с эпихлоргидрином, бисэпоксидами или дихлорэтаном.

[0033] Термин «полимер» и аналогичные термины используются в настоящей заявке в соответствии с их обычным значением, которое будет понятно специалистам в области техники и, таким образом, включают химические соединения, образованные объединением малых молекул, известных как мономеры, в ковалентно связанную цепь или сеть. Указанные полимеры могут содержать повторяющиеся структурные фрагменты, каждый из которых содержит два или более атомов. Многие полимеры имеют высокую молекулярную массу от примерно 500 или больше, в то время как некоторые полимеры могут иметь молекулярную массу менее 500. Молекулярные массы представляют собой среднечисленные молекулярные массы, определенные путем эксклюзионной высокоэффективной хроматографии (называемой также гель-проникающей хроматографией) с детектированием по рассеянию света, если не указано иное. Термин «полимер» включает олигомеры, сополимеры и гомополимеры.

[0034] Термины «углеводород» и «гидрокарбил» представляют собой широкие термины, которые используются в настоящем описании в своем обычном смысле, как будет понятно специалистам в данной области техники, и, таким образом, включают органические соединения или радикалы, состоящие исключительно из элементов углерода и водорода. Упомянутый выше фрагмент включает алкильные, алкиленовые, алкенильные, алкинильные и арильные фрагменты. Указанные фрагменты также включают алкильные, алкенильные, алкинильные и арильные фрагменты, замещенные другими алифатическими или циклическими углеводородными группами, такие как алкарил, алкенарил и алкинарил. Если не указано иное, эти фрагменты предпочтительно содержат от 1 до 40 атомов углерода. Гидрокарбильные радикалы могут быть замещены различными группами, которые не состоят исключительно из элементов углерода и водорода, и, таким образом, замещенный гидрокарбильный радикал может содержать один или несколько гетероатомов, таких как кислород и/или азот.

[0035] Термин «замещенный», предшествует ли ему термин «необязательно» или нет, является широким термином, который используется в настоящей заявке в его обычном смысле, как будет понятно специалистам в данной области техники. "Замещенный", таким образом, включает замену одного или более водородных радикалов в данной структуре одной или несколькими замещающими группами, которые могут представлять собой любые допустимые органические заместители данной структуры. Примеры заместителей, которые могут быть допустимыми для данной структуры, включают гидрокси; С1-10 алкил; С1-10 алкенил; аллил; галоген; C1-10 галоалкил; C1-10 алкокси; гидрокси С1-10 алкил; карбокси; С1-10 карбоалкокси (также упоминается как алкоксикарбонил); С1-10 карбоксиалкокси; С1-10 карбоксамидо (также упоминается как алкиламинокарбонил); циано; формил; C1-10 ацил; нитро; амино; C1-10 алкиламино; C1-10 диалкиламино; анилино; меркапто; C1-10 алкилтио; сульфоксид; сульфон; С1-10 ациламино; амидино; фенил; бензил; гетероарил; гетероцикл; фенокси; бензоил; аминозамещенный бензоил, гидрокси, метокси, метил или гало; бензилокси и гетероарилокси. Если замещенная группа содержит алкильный сегмент, два атома водорода при одном атоме углерода могут быть замещены одним заместителем, соединенным двойной связью с атомом углерода (например, оксо (=O)).

[0036] «Алкиламин» обозначает группу, где атомы водорода аммиака замещены алкильными группами.

[0037] Термин «продукт реакции» используется в настоящей заявке для обозначения композиции, образующейся в результате реакции двух или более реагентов.

[0038] Термины «алкокси» и «алкил», используемые в настоящей заявке, относятся к структуре OXa, где Xa представляет собой углеводород, и О представляет собой кислород. «Моноалкилокси» означает, что к атому кремния присоединена одна алкоксигруппа. «Диалкилокси» означает, что к атому кремния присоединены две алкоксигруппы. «Триалкилокси» означает, что к атому кремния присоединены три алкоксигруппы.

[0039] «Алкилен» означает ненасыщенный алифатический углеводород с одной или более углерод-углеродных двойных связей.

Способы уменьшения количества содержащих алюмосиликаты твердых отложений

[0040] Было обнаружено, что путем обработки поверхности части технологического оборудования способа Байера композицией, ингибирующей образование твердых отложений, до того, как указанная поверхность вступит в контакт с потоком способа Байера, ингибирование образования твердых отложений может быть достигнуто при более экономичных дозировках. Хотя этот способ ингибирования образования твердых отложений можно применять в сочетании с другими известными способами, в отличие от других способов, в которых применяется непосредственное добавление или дозирование агентов, ингибирующих образование твердых отложений, в поток способа Байера (т.е. Способы "in situ"), минимальная доза ингибитора образования твердых отложений, требуемая для предотвращения образования твердых отложений на поверхности технологического оборудования в предлагаемом способе существенно снижена. Указанный способ обработки поверхности оборудования композицией, ингибирующей образование твердых отложений до воздействия или приведения в контакт с потоком способа Байера является особенно полезным на однопоточных производствах, где раствор перед проходом через теплообменник содержит большое количество взвешенных твердых веществ красного шлама, а также на двухпоточных производствах, где поток способа Байера может представлять собой раствор способа Байера, загрязненный твердыми веществами, такими, как твердые вещества красного шлама.

[0041] Способ уменьшения количества содержащих алюмосиликаты твердых отложений в способе Байера может включать идентификацию или выбор поверхности технологического оборудования способа Байера, которая подвержена образованию твердых отложений при осуществлении способа Байера. Затем приводят в контакт выбранную поверхность указанного технологического оборудования способа Байера с композицией, ингибирующей образование твердых отложений, в количестве, эффективном для получения обработанной поверхности, которая является более устойчивой к образованию твердых отложений при последующем контакте с потоком способа Байера по сравнению с необработанной поверхностью. Затем приводят в контакт обработанную поверхность оборудования с потоком способа Байера.

[0042] В способах согласно настоящему изобретению поток способа Байера может содержать некоторое количество суспендированного твердого вещества в диапазоне от примерно 0,01 масс.% до примерно 60 масс.% в расчете на общую массу потока способа Байера.

[0043] Образованию твердых отложений могут быть подвержены различные поверхности частей оборудования способа Байера. Например, твердые отложения могут образовываться на поверхности соединительных труб, сосудов, теплообменников, клапанов, насосов и другого оборудования, применяемого в способе Байера. Поверхность может быть изготовлена из различных материалов. В некоторых вариантах реализации настоящего изобретения поверхность может быть изготовлена из нержавеющей стали. В других вариантах реализации настоящего изобретения поверхность может быть изготовлена из углеродистой стали.

[0044] Приведение в контакт идентифицированной поверхности оборудования способа Байера с композицией, ингибирующей образование твердых отложений, можно осуществлять с применением различных способов. В некоторых вариантах реализации композиция, ингибирующая образование твердых отложений, может протекать и контактировать с идентифицированной поверхностью способа Байера при перемешивании. В других вариантах реализации способы приведения в контакт могут включать рециркуляцию композиции, ингибирующей образование твердых отложений, через оборудование способа Байера. Другие способы приведения в контакт поверхности с композицией включают, но не ограничиваются ими, нанесение кистью, замачивание и/или погружение идентифицированной поверхности в конкретную композицию, ингибирующую образование твердых отложений.

[0045] Когда поверхность технологического оборудования способа Байера контактирует с композицией, ингибирующей образование твердых отложений, в течение периода обработки можно применять некоторое перемешивание или пропускание композиции, ингибирующей образование твердых отложений.

[0046] Поверхность технологического оборудования способа Байера можно обрабатывать композицией, ингибирующей образование твердых отложений один или несколько раз до того, как она подвергнется воздействию потока способа Байера. Например, можно приводить в контакт композиции, ингибирующей образование твердых отложений, с поверхностью оборудования способа Байера один или более раз, или композицию, ингибирующую образование твердых отложений, можно наносить кистью на поверхность оборудования способа Байера один или несколько раз.

[0047] Когда композицию, ингибирующую образование твердых отложений применяют для обработки поверхности оборудования способа Байера, время обработки может составлять от примерно 1 минуты до примерно 24 часов. В некоторых вариантах реализации время обработки может находиться в диапазоне от примерно 4 часов до примерно 6 часов. В некоторых вариантах реализации время обработки может находиться в диапазоне от примерно 0,5 часов до примерно 4 часов.

[0048] Обработку идентифицированной поверхности оборудования способа Байера композицией, ингибирующей образование твердых отложений, можно проводить при различных температурах в зависимости от типа и количества композиции, ингибирующей образование твердых отложений, структуры кремнийсодержащего соединения и времени обработки. В некоторых вариантах реализации этап обработки можно проводить при комнатной температуре; в других вариантах реализации - при повышенной температуре. В некоторых вариантах реализации этап обработки можно проводить при температуре от примерно 20°С до примерно 200°С. В некоторых вариантах реализации этап обработки можно проводить при температуре от примерно 50°С до примерно 150°С. В некоторых вариантах реализации этап обработки можно проводить при температуре от примерно 70°С до примерно 125°С. В некоторых вариантах реализации этап обработки можно проводить при температуре от около 90°С до примерно 105°С. В некоторых вариантах реализации этап обработки можно проводить при температуре примерно 100°С или ниже. Специалистам в данной области будет очевидно, что в зависимости от температуры кипения композиции, ингибирующей образование твердых отложений, температуры обработки выше 100°С обычно включают опрессовку технологического оборудования способа Байера (например, как показано в приведенных ниже примерах). Затем можно приводить в контакт обработанную поверхность с потоком способа Байера с промывкой и/или сушкой или без них.

[0049] Поверхность технологического оборудования способа Байера можно очищать перед тем, как подвергнуть воздействию композиции, ингибирующей образование твердых отложений. В некоторых вариантах реализации поверхность технологического оборудования способа Байера можно отмывать, очищать щеткой или промывать кислотой для удаления минеральных отложений, которые могли образоваться на поверхности ранее, перед тем, как подвергнуть воздействию композиции, ингибирующей образование твердых отложений

Композиция, ингибирующая образование твердых отложений

[0050] Для предварительной обработки оборудования способа восстановления алюминия можно применять различные композиции, ингибирующие образование твердых отложений, описанные в настоящей заявке. Например, в одном из вариантов реализации, композиция, ингибирующая образование твердых отложений, может содержать раствор, содержащий водный раствор одной или более растворимых в воде солей и кремнийсодержащее соединение, имеющее одну или несколько-Si(OR)n групп; где n представляет собой целое число в диапазоне от 1 до 3. В некоторых вариантах реализации n равно 3. R представляет собой H, необязательно замещенный C1-C20 алкил, необязательно замещенный C6-C12 арил, необязательно замещенный C7-C20 аралкил, необязательно замещенный C2-C20 алкенил, ион металла I группы, ион металла II группы или NR14; где каждый из R1 независимо выбран из H, необязательно замещенного C1-C20 алкила, необязательно замещенного C6-C12 арила, необязательно замещенного C7-C20 аралкила, и необязательно замещенного C2-C20 алкенила.

[0051] Водный раствор растворимых в воде солей предпочтительно содержит достаточное общее количество растворенных твердых веществ (ОКРС) для увеличения ионной силы ингибирующей образование твердых отложений композиции. Общее количество растворенных твердых веществ в водном растворе предпочтительно составляет по меньшей мере примерно 0,004 масс. %, более предпочтительно по меньшей мере примерно 0,01 масс. %, более предпочтительно по меньшей мере примерно 0,1 масс. %, более предпочтительно по меньшей мере примерно 1,0 масс. %, более предпочтительно по меньшей мере примерно 2,0 масс. %, еще более предпочтительно по меньшей мере примерно 5,0 масс. % и наиболее предпочтительно по меньшей мере, примерно 10,0 масс. %.

[0052] В некоторых вариантах реализации водный раствор одной или более водорастворимых солей может представлять собой раствор способа Байера. Когда водный раствор одной или более водорастворимых солей представляет собой раствор способа Байера, в некоторых вариантах реализации раствор представляет собой отработанный раствор способа Байера. В других вариантах реализации раствор представляет собой выпаренный раствор способа Байера. В других вариантах реализации раствор представляет собой маточный раствор способа Байера.

[0053] Растворенные соли представляют собой соли минеральных и органических кислот и основных соединений. Соли имеют достаточную растворимость в воде для увеличения ионной силы водного раствора. Соли могут содержать один или более катионов и один или более анионов. Примеры подходящих катионов включают литий, натрий, калий, магний, кальций и алюминий. Предпочтительным является натрий. Примеры анионов включают фторид, хлорид, бромид, ацетат, алюминат, силикат, сульфат, нитрат, фосфат, борат, бромат, карбонат, хлорат, гидроксид и бикарбонат. Предпочтительные соли содержат ионы, которые обычно встречаются в растворах способа Байера, такие как натрий, кальций, гидроксид, алюминат, сульфат и карбонат.

[0054] Концентрация водорастворимых солей или ионная сила водного раствора может изменяться в зависимости от типа композиции, ингибирующей образование твердых отложений, структуры применяемого кремнийсодержащего соединения и потока способа Байера, но обычно больше, чем у чистой или деионизированной воды.

[0055] Значение рН водного раствора может изменяться в зависимости от ионов в растворе и структуры кремнийсодержащего соединения, применяемого в композиции, ингибирующей образование твердых отложений. В некоторых вариантах реализации настоящего изобретения рН водного раствора может находиться в диапазоне от примерно 3 до примерно 14 или более. В некоторых вариантах реализации настоящего изобретения рН водного раствора может находиться в диапазоне от примерно 4 до примерно 14. В некоторых вариантах реализации настоящего изобретения рН водного раствора может находиться в диапазоне от примерно 5 до примерно 14. В некоторых вариантах реализации настоящего изобретения рН водного раствора может находиться в диапазоне от примерно 12 до примерно 14. В некоторых вариантах реализации настоящего изобретения рН водного раствора может составлять примерно 7 или выше в присутствии некоторого количества соли. В некоторых вариантах реализации в отсутствие соли рН водного раствора может составлять примерно 11 или выше. В некоторых вариантах реализации настоящего изобретения рН водного раствора может составлять примерно 12 или выше в отсутствие соли. В некоторых вариантах реализации настоящего изобретения рН водного раствора может быть тем же, что и у раствора способа Байера (т.е. примерно 13,5 или выше).

[0056] Кроме того, в некоторых вариантах реализации настоящего изобретения, никакие дополнительные соли - сверх тех, которые необходимы для регулирования рН - не должны присутствовать в растворе для обработки. Например, в качестве раствора для обработки можно применять водный раствор NaOH без добавления других, отличных от него солей. При отсутствии каких-либо дополнительных солей рН предпочтительно составляет примерно 10,5 или более, более предпочтительно примерно 11,0 или выше. В присутствии каких-либо дополнительных солей рН может быть оптимизирован в пределах более широкого диапазона для достижения полезных результатов. В присутствии каких-либо дополнительных солей предпочтительными являются щелочные рН, выше, чем примерно 7.

Кремнийсодержащее соединение

[0057] В способах, описанных в настоящей заявке, можно применять различные кремнийсодержащие соединения, имеющие одну или более -Si(OR)n групп (где n представляет собой целое число от 1 до 3). Например, кремнийсодержащие соединения, применяемые в композициях, ингибирующих образование твердых отложений, описанных в настоящем изобретении, включают те, что описаны в опубликованных заявках на патент США № 2011/0076209, 2012/0148462, 2011/0212006, 2013/0189529, 2009/0099328, 2011/0220581, 2011/077185 и 2013/032763, опубликованных международных патентных заявках № WO 2013/126683, WO 2004009606, WO 2006086189 и WO 2008045677 и/или в патенте США № 7,999,065.

[0058] Количество кремнийсодержащего соединения в композиции, ингибирующей образование твердых отложений, может варьироваться в зависимости от типа применяемого кремнийсодержащего соединения, ионной силы и/или рН раствора композиции, ингибирующей образование твердых отложений, и/или отношения объема, композиции, ингибирующей образование твердых отложений, к площади поверхности технологического оборудования способа Байера. В некоторых вариантах реализации количество кремнийсодержащего соединения в композиции, ингибирующей образование твердых отложений, находится в интервале от примерно 10 миллиграмм/литр (мг/л) до примерно 2000 мг/л, с предпочтительным диапазоном примерно 250-1000 мг/л. В некоторых вариантах реализации количество кремнийсодержащего соединения в композиции, ингибирующей образование твердых отложений, находится в диапазоне от примерно 0,01 масс. % до примерно 25 масс. %, в расчете на общую массу композиции, ингибирующей образование твердых отложений. Более предпочтительно, количество кремнийсодержащего соединения в композиции, ингибирующей образование твердых отложений, находится в диапазоне от примерно 0,01 масс. % до примерно 0,25 масс. %, в расчете на общую массу композиции, ингибирующей образование твердых отложений. Еще более предпочтительно, количество кремнийсодержащего соединения в композиции, ингибирующей образование твердых отложений, находится в диапазоне от примерно 0,01 масс. % до примерно 0,1 масс. %, в расчете на общую массу композиции, ингибирующей образование твердых отложений.

[0059] В композиции, ингибирующей образование твердых отложений, можно применять различные формы кремнийсодержащих соединений. В некоторых вариантах реализации кремнийсодержащее соединение может представлять собой полимер или полимерный продукт реакции. Композиция, ингибирующая образование твердых отложений, может содержать смесь различных кремнийсодержащих соединений, и кремнийсодержащие соединения могут содержать смесь кремнийсодержащих групп. Например, специалистам в данной области будет понятно, что полимер или полимерный продукт реакции, описанный в настоящей заявке как содержащий конкретный Si-содержащий фрагмент, может представлять собой сополимер, и, таким образом, может содержать другие фрагменты, включая другой Si-содержащий фрагмент(ы).

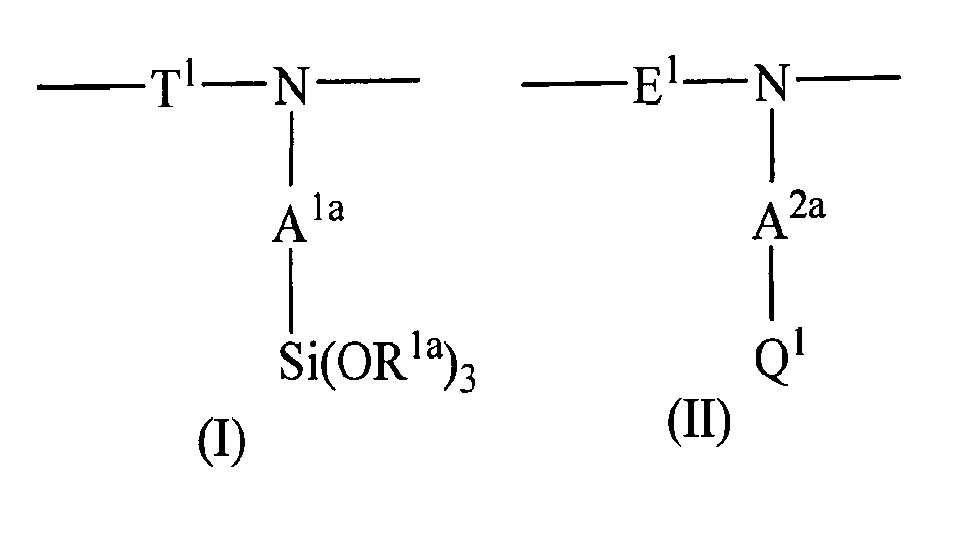

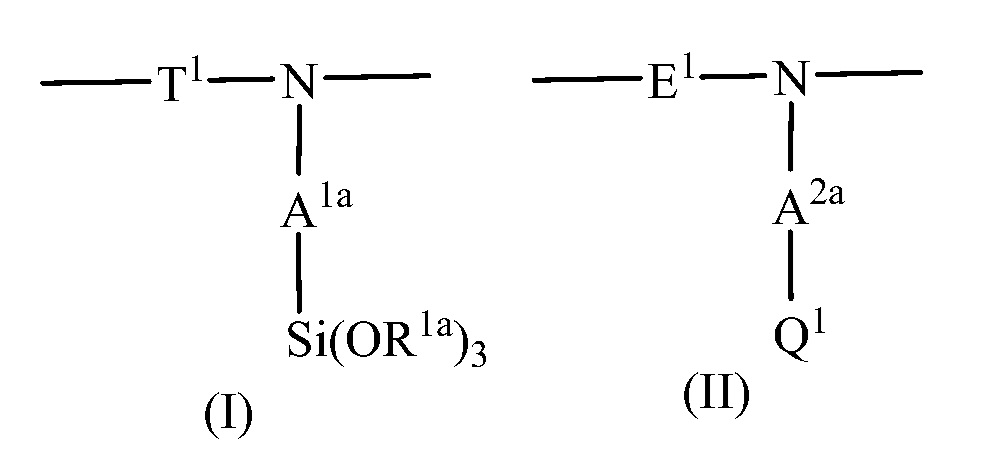

[0060] В одном из вариантов реализации кремнийсодержащее соединение может представлять собой полимер или полимерный продукт реакции, содержащий фрагмент формулы I и фрагмент формулы II:

где каждый из T1 и E1 независимо представляет собой первый необязательно замещенный гидрокарбильный радикал, содержащий от примерно 2 до примерно 40 атомов углерода; Q1 представляет собой Н или второй необязательно замещенный гидрокарбильный радикал, содержащий от примерно 1 до примерно 20 атомов углерода; каждый из А1а и А2а независимо представляет собой прямую связь или органическую связывающую группу, содержащую от примерно 1 до примерно 20 атомов углерода; R1a представляет собой Н, необязательно замещенный С1-С20 алкил, необязательно замещенный С6-С12 арил, необязательно замещенный С7-С20 аралкил, необязательно замещенный С2-С20 алкенил, ион металла I группы, ион металла II группы или NR2a4, где каждый из R2a независимо выбран из Н, необязательно замещенного С1-С20 алкила, необязательно замещенного С6-С12 арила, необязательно замещенного С7-С20 аралкила и необязательно замещенного С2-С20 алкенила. Среднемассовая молекулярная масса полимерного продукта реакции или полимера может составлять по меньшей мере примерно 500.

[0061] В некоторых вариантах реализации каждая из органических связывающих групп A1a и A2a может быть независимо представлена в виде -A3a-A4a-A5a-A6a-, где A3a представляет собой прямую связь, NR3a или O, где R3a представляет собой H или C1-3 алкил; A4a представляет собой прямую связь, C=O, необязательно замещенный C1-C10 алкилен или необязательно замещенный C6-C12 арил; A5a представляет собой прямую связь, O, NR4a, амид, уретан или мочевину, где R4a представляет собой H или C1-3 алкил; и A6a представляет собой прямую связь, O, необязательно замещенный C1-C20 алкил, необязательно замещенный C2-C20 алкенил или необязательно замещенный C7-C20 аралкил.

[0062] В некоторых вариантах реализации Q1 выбран из бутила, 2-этилгексила, C8-10 алкила, фенила, крезила, нонилфенила, цетила, октенила и октадецила.

[0063] В некоторых вариантах реализации R1a представляет собой ион металла I группы, ион металла II группы или NR2a4.

[0064] Кремнийсодержащее соединение также может представлять собой продукт реакции, по меньшей мере, полиамина, первое соединение, способное к взаимодействию с азотом и второе соединение, способное к взаимодействию с азотом. Первое соединение, способное к взаимодействию с азотом, содержит -Si(OR1b)3 группу и способную к взаимодействию с азотом группу, где R1b представляет собой H, необязательно замещенный C1-C20 алкил, необязательно замещенный C6-C12 арил, необязательно замещенный C7-C20 аралкил, необязательно замещенный C2-C20 алкенил, ион металла I группы, ион металла II группы или NR2b4; где каждый из R3b независимо выбран из H, необязательно замещенного C1-C20 алкила, необязательно замещенного C6-C12 арила, необязательно замещенного C7-C20 аралкила, и необязательно замещенного C2-C20 алкенила. Второе соединение, способное к взаимодействию с азотом, содержит способную к взаимодействию с азотом группу и не содержит Si(OR1b)3 группу. По меньшей мере один из полиамина и второго соединения, способного к взаимодействию с азотом, содержит необязательно замещенный гидрокарбильный радикал, содержащий от примерно 2 до примерно 40 атомов углерода. Среднемассовая молекулярная масса продукта реакции может составлять по меньшей мере примерно 500.

[0065] В некоторых вариантах реализации первое соединение, способное к взаимодействию с азотом, выбрано из глицидоксипропилтриметоксисилана, глицидоксипропилтриэтоксисилана и хлоропропилтриметоксисилана.

[0066] В некоторых вариантах реализации второе соединение, способное к взаимодействию с азотом, выбрано из алкилгалогенидов, глицидокси простых эфиров и алкилэпоксидов.

[0067] В некоторых вариантах реализации второе способное к взаимодействию с азотом соединение выбрано из диметилсульфата, хороктана, хлоргексана, хлористого бензила, эпихлоргидрина, глицидил-4-нонилфенилэфира, бутилглицидилового простого эфира, 2-этилгексилглицидилового простого эфира, фенилглицидилового простого эфира, С12-С14-алкилглицидилового простого эфира, крезилглицидилового простого эфира, ангидрида октенилянтарной кислоты, С8-10 алкилгалогенида, С8-10 алкилглицидилового простого эфира и ангидрида октадеценилянтарной кислоты.

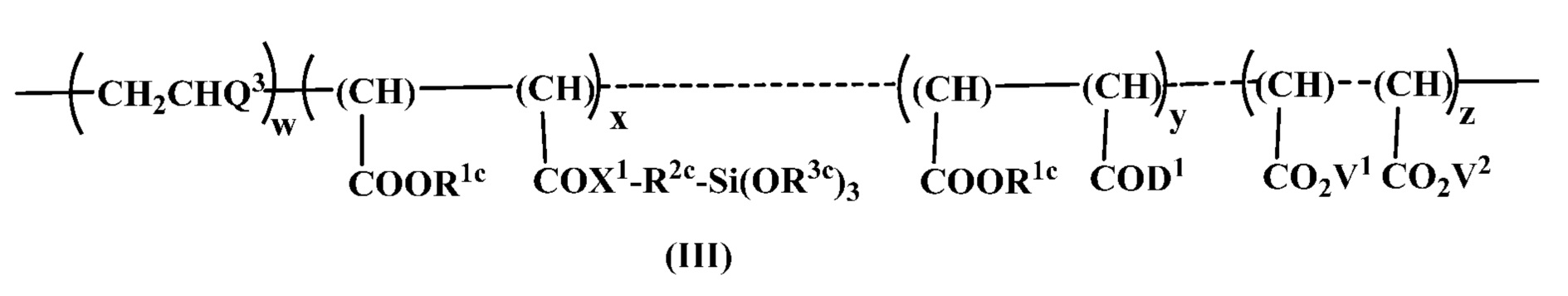

[0068] В некоторых вариантах реализации кремнийсодержащее соединение может представлять собой полимер формулы (III) -

где w равно 1-99,9 % , x равно 0,1-50%, y равно 0 -50% , z равно 0-50% ; и Q3 представляет собой C1-C10 алкил, арил, амид, акрилат, простой эфир или COX1R1c, где X1 представляет собой O, NH или NP1, где P1 представляет собой C1-C3 алкил, арил или O; R1c представляет собой H, Na, K, NH4, C1-C10 алкил или арил; R2c представляет собой C1-10 алкил или арил; V1 и V2 независимо представляют собой H, C1-C3 алкил, арил, Na, K или NH4 или образуют ангидридное кольцо; R3c представляет собой H, C1-C3 алкил, арил, Na, K или NH4; и D1 представляет собой NR4c2 или OR4c, где R4c представляет собой H, C1-C20 алкил, C1-C20 алкенил или арил.

[0069] В некоторых вариантах реализации кремнийсодержащее соединение представляет собой полисахарид, имеющий присоединенную к нему группу или концевую группу, содержащую -Si(OR1d)3, где R1d представляет собой Na, К или NH4.

[0070] В некоторых вариантах реализации кремнийсодержащее соединение может представлять собой полимер, имеющий присоединенную к нему группу или концевую группу формулы (IV) -

Формула IV: -Si(OR")3

где R"=H, C1-C10 алкил, арил, арилалкил, Na, K или NH4+ как описано в WO2004/009606.

[0071] В некоторых вариантах реализации кремнийсодержащее соединение представляет собой полимер, имеющий концевую группу или присоединенную к нему группу формулы (V) -

Формула V: -G--R--X--R'-- Si(OR")3

где G отсутствует, NH, NR" или O; R отсутствует или представляет собой C=O, O, C1-C10 алкил, арил, арилалкил; X отсутствует или представляет собой NR, O, NH, амид, уретан или мочевина; R' отсутствует или представляет собой O, C1-C10 алкил, арил, арилалкил и R"=H, C1-C10 алкил, арил, арилалкил, Na, K или NH4+.

[0072] В некоторых вариантах реализации кремнийсодержащее соединение представляет собой полисахарид, имеющий присоединенную к нему группу или концевую группу, содержащую -Si(OR1e)3, где R1e представляет собой H, C1-C10 алкил, арил, Na, К или NH4. В некоторых вариантах реализации концевая группа или присоединенная к нему группа содержит структуру формулы VI -

Формула VI: -G1-R2e-X2-R3e -Si(OR4e)3

где G1 отсутствует, представляет собой NH, NR4e или O; R2e отсутствует, представляет собой C=O, O, C1-C10 алкил или арил; X2 отсутствует, представляет собой NR2e, O, NH, амид, уретан или мочевину; R3e отсутствует, представляет собой O, C1-C10 алкил или арил; и R4e представляет собой H, C1-C3 алкил, арил, Na, K или NH4.

[0073] В некоторых вариантах реализации кремнийсодержащее соединение представляет собой продукт реакции аминосодержащей молекулы и молекулы, способной к взаимодействию с амином, имеющей по меньшей мере, одну способную к взаимодействию с амином группу на молекулу и по меньшей мере одну -Si(OR5e)n группу на молекулу, где R5e представляет собой водород, С1-С12-алкил, арил, Na, K, Li или NH4.

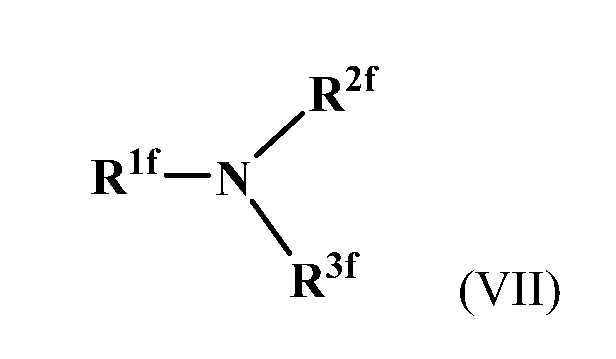

[0074] В некоторых вариантах реализации кремнийсодержащее соединение содержит, по меньшей мере, три компонента, один из которых представляет собой компонент R1f, один представляет собой компонент R2f и один представляет собой компонент R3f. Компоненты в соединении расположены в соответствии с общей формулой VII -

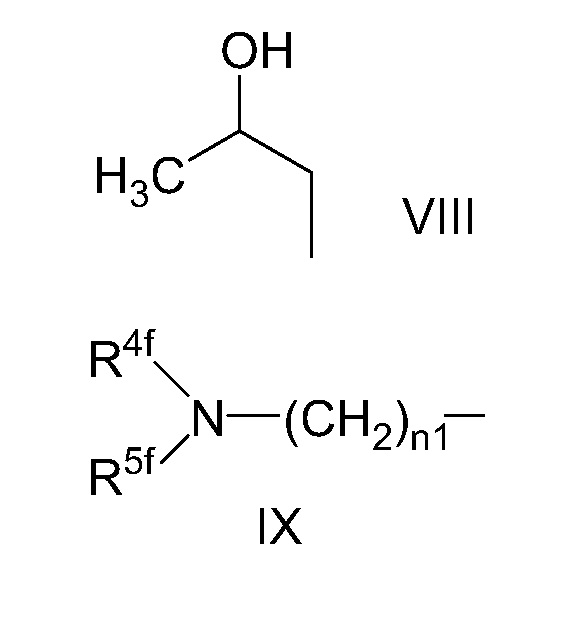

где указанное соединение представляет собой, по меньшей мере, один из карбонатов, бикарбонатов, карбаматов, мочевины, амидов и их солей; и где R1f выбран из Н, алкила, амина, алкиламина, структуры (VIII) и структуры (IX) -

R2f и R4f независимо выбраны из H, алкила, амина, алкиламина, GG и EE, где GG выбран из 3-глицидоксипропилтриметоксисилана, 3-глицидоксипропилтриалкоксисилана, 3-глицидоксипропилалкилдиалкоксисилана, 3-глицидоксипропилдиалкилмоноалкоксисилана, 3-изоцианатопропилтриалкоксисиалана, 3-изоцианатопропилалкилдиалкоксисиалана, 3-изоцианатопропилдиалкилмоноалкоксисиалана, 3-хлоропропилтриалкоксисилана, 3-хлоропропилалкилдиалкоксисилана и 3-хлоропропилдиалкилмоноалкоксисилана; где EE выбран из 2-этилгексилглицидилового простого эфира, н-бутилглицидилового простого эфира, трет-бутилглицидилового простого эфира, C3-C22 глицидилового простого эфира, C3-C22 изоцианата, C3-C22 хлорида, C3-C22 бромила, C3-C22 йодида, C3-C22 сульфатного сложного эфира, C3-C22 фенолглицидилового простого эфира и любой их комбинации; R3f и R5f независимо выбраны из H, алкила, аминалкиламина, GG и EE; и n1 представляет собой целое число от 2 до 6.

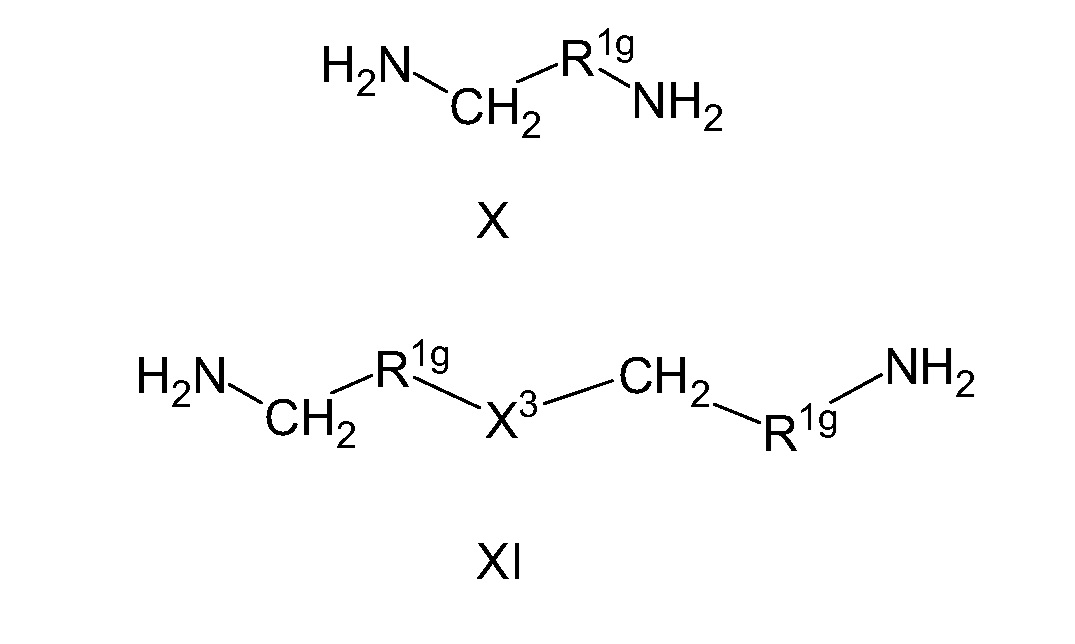

[0075] В некоторых вариантах реализации кремнийсодержащее соединение включает по меньшей мере одно соединение, содержащее по меньшей мере три компонента, где первый компонент из по меньшей мере трех компонентов соответствует общей формуле X или XI

где R1g независимо представляет собой CH2 или CH2-CH2; и X3 представляет собой NH, NH-R1g-NH или NH-R1g-NH-R1g-NH. Второй компонент из по меньшей мере трех компонентов представляет собой 3-глицидоксипропилтриметоксисилан, и третий компонент из по меньшей мере трех компонентов представляет собой 2-этилгексилглицидиловый простой эфир. Синтез соединения может происходить посредством объединения первого компонента со вторым компонентом по реакционноспособному атому водорода первого компонента с образованием промежуточного соединения и последующего приведения во взаимодействие указанного промежуточного соединения с третьим компонентом с получением соединения.

[0076] В некоторых вариантах реализации кремнийсодержащее соединение представляет собой соединение, содержащее одну или более Si(OR2g)n групп, где R2g независимо выбран из Н, С1-С12-алкила, арила, Na, K, Li и NH4.

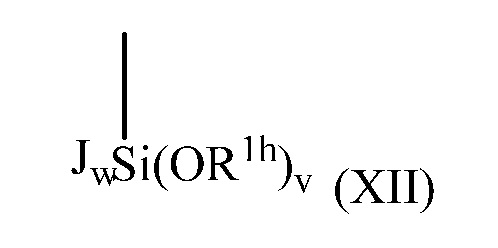

[0077] В некоторых вариантах реализации кремнийсодержащее соединение представляет собой полимер, имеющий присоединенную к нему группу или концевую группу формулы XII -

где v представляет собой целое число 1 или 2; v + w = 3; R1h выбран из Н, С1-С12-алкила, арила, Na, K, Li, и NH4; и J выбран из Н и углеводородной группы с числом атомов углерода в диапазоне от 1 до 20.

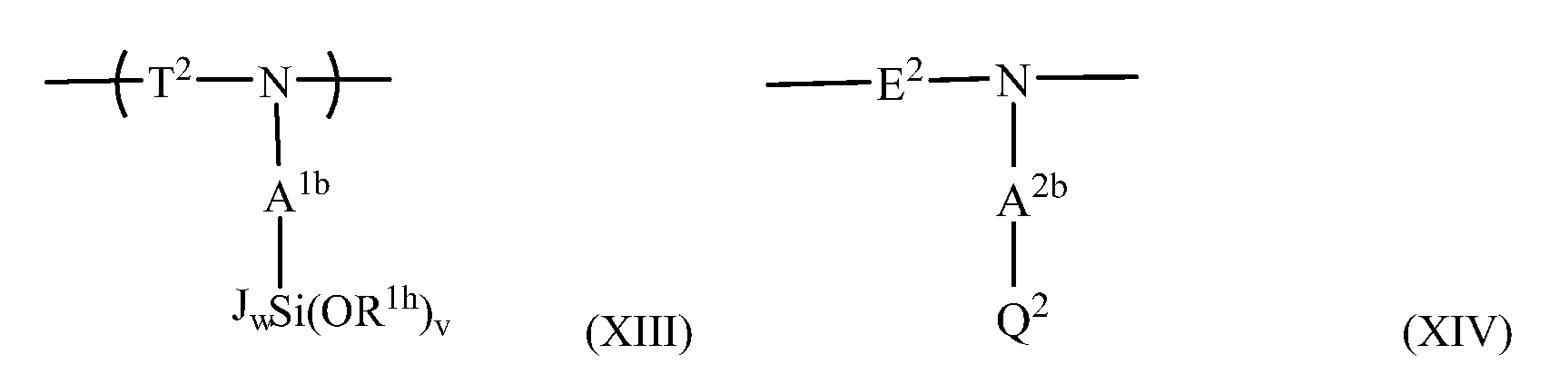

[0078] В некоторых вариантах реализации кремнийсодержащее соединение, имеющее одну или более -Si(OR)n групп, представляет собой полимер, содержащий один или более фрагментов формулы XIII, и один или более фрагментов формулы XIV

где каждый из A1b и A2b независимо представляет собой углеводородную группу с числом атомов углерода в диапазоне от 1 до 20 или каждый из A1b и A2b независимо представляет собой прямую связь между атомом азота и присоединенной к нему группой; каждый из T2 и E2 независимо представляет собой углеводородную группу с числом атомов углерода в диапазоне от 2 до 40; и Q2 выбран из H и углеводородной группы с числом атомов углерода в диапазоне от 1 до 20. Молекулярная масса полимера составляет по меньшей мере 500, и Q2 не содержит силановую группу.

[0079] Из вышесказанного видно, что в способе согласно настоящему изобретению можно применять широкий диапазон кремнийсодержащих соединений. Кроме того, было установлено, что оптимальная композиция для обработки раствора варьируется для каждого из кремнийсодержащих соединений, описанных в настоящей заявке. Таким образом, для каждого кремнийсодержащего соединения является выгодным определить оптимальные уровни содержания и типы солей, которые следует применять для максимального увеличения степени ингибирования образования твердых отложений. Аналогичным образом, является выгодным определить оптимальную комбинацию рН и соли(ей) в композиции для обработки.

ПРИМЕРЫ

[0080] Во всех примерах синтетический раствор способа Байера (СЩБ), применяемый в испытаниях на образование твердых отложений, содержал 45 г/л Al2O3 (0,441 M), 120,0 г/л NaOH (3,0 М), 60 г/л Na2CO3 (0,566 M), 20 г/л Na2SO4 (0,1408 M) и 0,8 г/л SiO2, в общей сложности составляющих 245,8 г/л или 24,58 от общего количества растворенных солей. Образцы не содержащего Si синтетического раствора способа Байера (СЩБ без Si), применяемые на этапе предварительной обработки, не содержат диоксида кремния. Указанные образцы СЩБ без Si содержали 45 г/л Al2O3 (0,441 M), 120,0 г/л NaOH (3,0 M), 60 г/л Na2CO3 (0,566 M) и 20 г/л Na2SO4 (0,1408 M), в общей сложности составляющих 245,0 г/л или 24,5 % масса/объем. Значение рН образца СЩБ без Si составляло 13,5.

[0081] Сосуды под давлением из углеродистой стали (класс SA-36) общим объемом 42 мл («бомбы», «контейнеры»), производства компании STEM применяли для моделирования образования твердых отложений и ингибирования образования твердых отложений на участке технологического оборудования способа Байера, такого как теплообменник. Бомбы наполняли 30 мл композиции, ингибирующей образование твердых отложений (для этапа обработки), или СЩБ (для «прогона образования твердых отложений») и герметизировали таким образом, чтобы они выдерживали давление, создаваемое в результате нагрева. Каждую бомбу предварительно взвешивали с точностью до 0,1 мг после (1) очистки (абразивной) внутренней поверхности с помощью вращающейся проволочной щетки, прикрепленной к сверлильному станку, (2) выдувания мусора с помощью воздушной струи и (3) охлаждения до комнатной температуры. Ширина щетки, используемой для очистки внутренней поверхности бомбы, примерно совпадала с внутренним диаметром бомбы.

[0082] Перемешивание в течение этапа очистки осуществляли, закрепляя бомбу на поворотном механизме, находящемся в печи с нагнетательной тягой и вращающемся со скоростью 30 оборотов в минуту в течение определенного периода времени, обычно при температуре 100°C.

[0083] После этапа обработки смесь выливали и бомбу оставляли стоять в перевернутом положении на бумажном полотенце в течение примерно 2 мин для высушивания. Затем бомбу заполняли 30 мл СЩБ, необязательно содержащим твердые вещества красного шлама (для прогона образования твердых отложений). Для сравнительных испытаний ингибитор образования твердых отложений добавляли к СЩБ in situ до «прогона образования твердых отложений» без какой-либо обработки поверхности (т.е., для имитации дозирования без предварительной обработки). После герметизации стальную бомбу затем подвергали одному или более прогонов образования твердых отложений.

[0084] Для прогона образования твердых отложений бомбу вращали на поворотном механизме в течение 16 часов при 100°С или в течение 75 мин при 150°С. После завершения прогона образования твердых отложений бомбу охлаждали до комнатной температуры, продолжая вращать на поворотном механизме, а затем открывали. Содержимое бомбы сливали, бомбу промывали водой и затем сушили под вакуумом в течение 1 часа. Затем бомбу взвешивали с точностью до 0,1 мг. Массу тары вычитали, чтобы получить массу твердых отложений на стенках, образовавшихся во время прогона образования твердых отложений.

[0085] В случае нескольких прогонов образования твердых отложений, бомбу открывали после охлаждения, содержимое бомбы сливали, и бомбу заполняли 30 мл свежего СЩБ, не позволяя внутренним стенкам высохнуть. Затем бомбу помещали на поворотный механизм для следующего прогона. Упомянутую выше процедуру повторяли для требуемого числа прогонов образования твердых отложений. После окончательного прогона, количество твердых отложений на стенках измеряли, как описано для случая однократного прогона выше.

Пример 1 - Сравнение предварительной обработки и дозирования

[0086] Кремнийсодержащее соединение 1А, применявшееся при проведении испытаний № 1.2-1.5 и 1.7 представляет собой полимер, содержащий фрагменты формулы I и формулы II, и было получено в соответствии со способами, описанными в патенте США N 7,999,065. Испытание 1.1 проводили для определения количества твердых отложений на стенках, образующихся без применения ингибитора образования твердых отложений (т.е. раствор для предварительной обработки не получали и не применяли - перед прогоном образования твердых отложений бомбу только механически очищали).

[0087] В испытаниях № 1.2-1,5 кремнийсодержащее соединение 1А непосредственно добавляли к СЩБ без этапа обработки, с варьированием количества соединения 1А. Для каждого из испытаний № 1,2-1,5, 5 масс. % раствор соединения-ингибитора 1А разводили в 10 раз с применением 2 масс. % NaOH с получением 0,5 масс. % раствора. Для испытания 1.2 60 мкл 0,5% раствор ингибитора добавляли к 30 мл СЩБ, присутствующему в бомбе с получением 10 мг/л раствора ингибитора (1 мкл=1 мг). Для испытания 1.3 добавляли 120 мкл с получением 20 мг/л раствора ингибитора. Для испытания 1.4 добавляли 180 мкл с получением 30 мг/л раствора ингибитора. Для испытания 1.5 добавляли 240 мкл с получением 40 мг/л раствора ингибитора. Эти испытания отмечены как «дозирование in situ» в таблице 1 ниже. Процентное снижение образования твердых отложений на стенках в испытаниях № 1.2-1.5 рассчитывали на основе снижения количества образовавшихся на стенках твердых отложений, измеренного в испытании 1.1, где ингибитор не добавляли.

[0088] Контрольное испытание 1.6 проводили для определения количества образовавшихся на стенках твердых отложений без применения композиции, ингибирующей образование твердых отложений (то есть раствор для предварительной обработки не получали и не применяли - перед прогоном образования твердых отложений бомбу только механически очищали).

[0089] Процентное снижение образовавшихся на стенках твердых отложений в испытании № 1.7 рассчитывали на основе снижения количества образовавшихся на стенках твердых отложений, измеренного в испытании №1.6 (т.е. образование твердых отложений без применения ингибитора образования твердых отложений). В испытании № 1.7 в бомбу добавляли 30 мл СЩБ без Si. 5 масс. % раствор кремнийсодержащего соединения 1А разводили в 10 раз с применением 2 масс. % NaOH с получением 0,5 масс. % раствора. Указанный 0,5 масс. % раствор добавляли при перемешивании в количестве 60 мкл к СЩБ без Si с получением композиции, ингибирующей образование твердых отложений согласно настоящему изобретению. Затем композицию, ингибирующую образование твердых отложений, применяли для обработки внутренней поверхности бомбы при перемешивании при температуре 100°С в течение 4-х часов, как описано выше, перед выполнением каких-либо прогонов образования твердых отложений. Композицию, ингибирующую образование твердых отложений, удаляли из бомбы после этапа обработки после охлаждения бомбы.

[0090] Затем для каждого испытания с применением СЩБ выполняли один прогон образования твердых отложений. Прогон образования твердых отложений выполняли при 100°С в течение 16 часов после описанных выше процедур и затем измеряли количество твердых отложений на стенках.

|

[0091] В таблице 1 показано, что способ ингибирования образования твердых отложений согласно настоящему изобретению значительно уменьшает количество ингибитора, необходимого для эффективного ингибирования образования твердых отложений.

Пример 2

[0092] ПОВТОРНЫЕ ИСПЫТАНИЯ № 2.1 И 2.2 ПРОВОДИЛИ ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ТВЕРДЫХ ОТЛОЖЕНИЙ БЕЗ ЭТАПА ОБРАБОТКИ (Т.Е, В ИСПЫТАНИЯХ 2.1 И 2.2 ПЕРЕД ПРОГОНАМИ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ НЕ ПРИМЕНЯЛИ КОМПОЗИЦИЮ, ИНГИБИРУЮЩУЮ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ). ВМЕСТО ЭТОГО В КАЧЕСТВЕ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПЕРЕД ПРОГОНОМ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ К БОМБЕ ДОБАВЛЯЛИ ТОЛЬКО 30 МЛ СЩБ БЕЗ SI. СЩБ БЕЗ SI ПРИМЕНЯЛИ ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ БОМБЫ ПРИ ПЕРЕМЕШИВАНИИ ПРИ ТЕМПЕРАТУРЕ 100°С В ТЕЧЕНИЕ 4-Х ЧАСОВ, КАК ОПИСАНО ВЫШЕ, ПЕРЕД ВЫПОЛНЕНИЕМ КАКИХ-ЛИБО ПРОГОНОВ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ. СЩБ БЕЗ SI УДАЛЯЛИ ИЗ БОМБЫ ПОСЛЕ ЭТАПА ОБРАБОТКИ ПОСЛЕ ОХЛАЖДЕНИЯ БОМБЫ.

[0093] ЗНАЧЕНИЕ, ПРЕДСТАВЛЕННОЕ В ТАБЛИЦЕ 2 ДЛЯ ИСПЫТАНИЯ № 2.3 ПРЕДСТАВЛЯЕТ СОБОЙ СРЕДНЕЕ ЗНАЧЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ № 2.1 И 2.2. ПРОЦЕНТНОЕ СНИЖЕНИЕ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ НА СТЕНКАХ В ИСПЫТАНИЯХ № 2.4–2.8 РАССЧИТЫВАЛИ НА ОСНОВЕ СНИЖЕНИЯ КОЛИЧЕСТВА ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ТВЕРДЫХ ОТЛОЖЕНИЙ, ИЗМЕРЕННОГО В ИСПЫТАНИИ 2.3.

[0094] В ИСПЫТАНИЯХ № 2.4–2.8 КРЕМНИЙСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ 2А ПРЕДСТАВЛЯЕТ СОБОЙ ПРОДУКТ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ #7, КАК ОПИСАНО В ВЕРХНЕЙ ЧАСТИ СТОЛБЦА 18 ТАБЛИЦЫ 9 ПАТЕНТА США № 7,999,065, СОДЕРЖАЩЕЙ ФРАГМЕНТЫ ФОРМУЛЫ (I) И ФРАГМЕНТЫ ФОРМУЛЫ (II). СОЕДИНЕНИЕ 2А ПОЛУЧАЛИ В СООТВЕТСТВИИ С ПРОЦЕДУРАМИ, ОПИСАННЫМИ В ПАТЕНТЕ США №'065 С ПРИМЕНЕНИЕМ ПОЛИЭТИЛЕНИМИНА, ГЛИЦИДОКСИПРОПИЛТРИМЕТОКСИСИЛАНА (8,0 МОЛЬ %) И ОКТИЛ/ДЕЦИЛГЛИЦИДИЛОВОГО ПРОСТОГО ЭФИРА (10,0 МОЛЬ %) В КАЧЕСТВЕ РЕАГЕНТОВ. ПОЛИЭТИЛЕНИМИН (Lupasol PR-8515 ОТ BASF, ЛЮДВИГСХАФЕН, ГЕРМАНИЯ) (1,90 Г) СМЕШИВАЛИ ДО ГОМОГЕНИЗАЦИИ С ОКТИЛ/ДЕЦИЛГЛИЦИДИЛОВЫМ ПРОСТЫМ ЭФИРОМ (1,00 Г) И 3-(ГЛИЦИДИЛОКСИПРОПИЛ)ТРИМЕТОКСИСИЛАНОМ (0,835 Г). СМЕСЬ НАГРЕВАЛИ ДО 100°С В ТЕЧЕНИЕ НОЧИ С ПОЛУЧЕНИЕМ ТВЕРДОГО ГЕЛЯ. ЗАТЕМ ДОБАВЛЯЛИ ВОДНЫЙ РАСТВОР NAOH (2 МАСС.%) С ПОЛУЧЕНИЕМ 5 МАСС.% АКТИВНОГО РАСТВОРА, ГДЕ ЗНАЧЕНИЕ АКТИВНОСТИ СОСТАВЛЯЛО 5% В РАСЧЕТЕ НА МАССУ ГЕЛЯ (НЕГИДРОЛИЗОВАННОЕ СОЕДИНЕНИЕ). СОЕДИНЕНИЕ 2А ДОБАВЛЯЛИ ПРИ ПЕРЕМЕШИВАНИИ К СЩБ БЕЗ SI С ПОЛУЧЕНИЕМ КОМПОЗИЦИИ, ИНГИБИРУЮЩЕЙ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ, ПРИМЕНЯЕМОЙ НА ЭТАПЕ ОБРАБОТКИ. КОМПОЗИЦИЮ, ИНГИБИРУЮЩУЮ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ, ПРИМЕНЯЛИ ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ БОМБЫ ПО ТЕМ ЖЕ ЭТАПАМ, ЧТО И ОПИСАННЫЕ ВЫШЕ В ПРИМЕРЕ 1 ДО ПРОГОНА ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ.

[0095] В ИСПЫТАНИЯХ № 2.4-2.8 КРЕМНИЙСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ 2А НЕПОСРЕДСТВЕННО ДОБАВЛЯЛИ К СЩБ БЕЗ Si БЕЗ ЭТАПА ОБРАБОТКИ, С ВАРЬИРОВАНИЕМ КОЛИЧЕСТВА СОЕДИНЕНИЯ 2А. ДЛЯ КАЖДОГО ИЗ ИСПЫТАНИЙ № 2.4-2.8, 5 МАСС.% РАСТВОР СОЕДИНЕНИЯ-ИНГИБИТОРА 2А РАЗВОДИЛИ В 10 РАЗ С ПРИМЕНЕНИЕМ 2 МАСС. % NAOH С ПОЛУЧЕНИЕМ 0,5 МАСС.% РАСТВОРА. ДЛЯ ИСПЫТАНИЯ 2.4 60 МКЛ 0,5% РАСТВОР ИНГИБИТОРА ДОБАВЛЯЛИ К 30 МЛ СЩБ БЕЗ SI, ПРИСУТСТВУЮЩЕМУ В БОМБЕ С ПОЛУЧЕНИЕМ 10 МГ/Л РАСТВОРА ИНГИБИТОРА (1 МКЛ = 1 МГ). ДЛЯ ИСПЫТАНИЯ 2.5 ДОБАВЛЯЛИ 120 МКЛ С ПОЛУЧЕНИЕМ 20 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 2.6 ДОБАВЛЯЛИ 180 МКЛ С ПОЛУЧЕНИЕМ 30 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 2.7 ДОБАВЛЯЛИ 240 МКЛ С ПОЛУЧЕНИЕМ 40 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 2.8 ДОБАВЛЯЛИ 300 МКЛ С ПОЛУЧЕНИЕМ 50 МГ/Л РАСТВОРА ИНГИБИТОРА.

[0096] Затем для каждого испытания с применением СЩБ выполняли один прогон образования твердых отложений. Прогон образования твердых отложений выполняли при 150°С в течение 1,25 часов после описанных выше процедур и затем измеряли количество твердых отложений на стенках.

|

[0097] В таблице 2 показано, что полное ингибирование образование твердых отложений может быть достигнуто при весьма умеренных дозах с применением этапа обработки согласно изобретению.

Пример 3

[0098] ИСПЫТАНИЯ № 3.1 И 3.2 ПРОВОДИЛИ ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ТВЕРДЫХ ОТЛОЖЕНИЙ БЕЗ ОСУЩЕСТВЛЕНИЯ ЭТАПА ОБРАБОТКИ ПЕРЕД ВОЗДЕЙСТВИЕМ СЩБ. В ИСПЫТАНИЯХ №. 3.1 И 3.2 НЕ ПРИМЕНЯЛИ КОМПОЗИЦИЮ, ИНГИБИРУЮЩУЮ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ, (Т.Е., В ИСПЫТАНИЯХ № 3.1 И 3.2 НЕ ПРОВОДИЛИ ПРЕДВАРИТЕЛЬНУЮ ОБРАБОТКУ КОМПОЗИЦИЕЙ, ИНГИБИРУЮЩЕЙ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ, ИЛИ СЩБ БЕЗ SI ПЕРЕД ПРОГОНОМ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ).

[0099] ЗНАЧЕНИЕ, ПРЕДСТАВЛЕННОЕ В ТАБЛИЦЕ 3 ДЛЯ ИСПЫТАНИЯ № 3.3 ПРЕДСТАВЛЯЕТ СОБОЙ СРЕДНЕЕ ЗНАЧЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ № 3.1 И 3.2. ПРОЦЕНТНОЕ СНИЖЕНИЕ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ НА СТЕНКАХ В ИСПЫТАНИЯХ № 3.4–3.0 РАССЧИТЫВАЛИ НА ОСНОВЕ КОЛИЧЕСТВА ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ТВЕРДЫХ ОТЛОЖЕНИЙ, ИЗМЕРЕННОГО В ИСПЫТАНИИ № 3.3.

[0100] В ИСПЫТАНИЯХ № 3.4–3.9, В КАЧЕСТВЕ КРЕМНИЙСОДЕРЖАЩЕГО СОЕДИНЕНИЯ ПРИМЕНЯЛИ ТО ЖЕ СОЕДИНЕНИЕ 2А, ЧТО И В ПРИМЕРЕ 2, С ВАРЬИРОВАНИЕМ КОЛИЧЕСТВА СОЕДИНЕНИЯ 2А, ИНГИБИРУЮЩЕГО ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ. ДЛЯ КАЖДОГО ИЗ ИСПЫТАНИЙ № 3.4-3.9 5 МАСС.% РАСТВОР СОЕДИНЕНИЯ-ИНГИБИТОРА 2А РАЗВОДИЛИ В 10 РАЗ С ПРИМЕНЕНИЕМ 2 МАСС. % NАOH С ПОЛУЧЕНИЕМ 0,5 МАСС.% РАСТВОРА. ДЛЯ ИСПЫТАНИЯ 3.4 60 МКЛ 0,5% РАСТВОР ИНГИБИТОРА ДОБАВЛЯЛИ К 30 МЛ СЩБ, ПРИСУТСТВУЮЩЕМУ В БОМБЕ, С ПОЛУЧЕНИЕМ 10 МГ/Л РАСТВОРА ИНГИБИТОРА (1 МКЛ = 1 МГ). ДЛЯ ИСПЫТАНИЯ 3.5 120 МКЛ ДОБАВЛЯЛИ К 30 МЛ СЩБ, ПРИСУТСТВУЮЩЕМУ В БОМБЕ, С ПОЛУЧЕНИЕМ 20 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 3.6 ДОБАВЛЯЛИ 180 МКЛ С ПОЛУЧЕНИЕМ 30 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 3.7 ДОБАВЛЯЛИ 240 МКЛ С ПОЛУЧЕНИЕМ 40 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 3.8 ДОБАВЛЯЛИ 300 МКЛ С ПОЛУЧЕНИЕМ 50 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 3.9 360МКЛ ДОБАВЛЯЛИ К 30 МЛ СЩБ, ПРИСУТСТВУЮЩЕМУ В БОМБЕ, С ПОЛУЧЕНИЕМ 60 МГ/Л РАСТВОРА ИНГИБИТОРА. УКАЗАННОЕ СОЕДИНЕНИЕ 2A ДОБАВЛЯЛИ НЕПОСРЕДСТВЕННО К СЩБ ПЕРЕД ПРОГОНОМ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ БЕЗ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОВЕРХНОСТИ ОБОРУДОВАНИЯ ИНГИБИТОРОМ. ЭТО ОБОЗНАЧЕНО КАК ДОБАВЛЕНИЕ ИНГИБИТОРА ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ "IN SITU".

[0101] Для каждого испытания с применением СЩБ без каких-либо твердых веществ выполняли один прогон образования твердых отложений. Прогон образования твердых отложений выполняли при 150°С в течение 1,25 часов после описанных выше процедур и затем измеряли количество твердых отложений на стенках.

|

[0102] Из сравнения таблиц 2 и 3 видно, что при применении способа обработки согласно настоящему изобретению количество ингибитора образования твердых отложений, необходимого для полного устранения образования твердых отложений значительно снижается.

Пример 4 – УМЕНЬШЕНИЕ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ В ПРИСУТСТВИИ ВЫСОКОЙ КОНЦЕНТРАЦИИ СОЛЕЙ.

[0103] ПРИМЕР 4 ИЛЛЮСТРИРУЕТ ЭФФЕКТ УМЕНЬШЕНИЯ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ В ПРИСУТСТВИИ ТВЕРДЫХ ВЕЩЕСТВ КРАСНОГО ШЛАМА. ИСПЫТАНИЯ № 4.1 И 4.2 ПРОВОДИЛИ ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ТВЕРДЫХ ОТЛОЖЕНИЙ БЕЗ ЭТАПА ОБРАБОТКИ (ИЛИ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ) (Т.Е, В ИСПЫТАНИЯХ 4.1 И 4.2 НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ НЕ ПРИМЕНЯЛИ КОМПОЗИЦИЮ, ИНГИБИРУЮЩУЮ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ). В БОМБУ ПОМЕЩАЛИ 30 МЛ СЩБ БЕЗ SI ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПЕРЕД ПРОГОНОМ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ В ПРИСУТСТВИИ ТВЕРДЫХ ВЕЩЕСТВ КРАСНОГО ШЛАМА.

[0104] ЗНАЧЕНИЕ, ПРЕДСТАВЛЕННОЕ В ТАБЛИЦЕ 4, ДЛЯ ИСПЫТАНИЯ № 4.3 ПРЕДСТАВЛЯЕТ СОБОЙ СРЕДНЕЕ ЗНАЧЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ № 4.1 И 4.2. ПРОЦЕНТНОЕ СНИЖЕНИЕ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ НА СТЕНКАХ В ИСПЫТАНИЯХ № 4.4–4.8 РАССЧИТЫВАЛИ НА ОСНОВЕ СНИЖЕНИЯ КОЛИЧЕСТВА ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ТВЕРДЫХ ОТЛОЖЕНИЙ, ИЗМЕРЕННОГО В ИСПЫТАНИИ 4.3.

[0105] В ИСПЫТАНИЯХ № 4.4–4.8, В КАЧЕСТВЕ КРЕМНИЙСОДЕРЖАЩЕГО СОЕДИНЕНИЯ ПРИМЕНЯЛИ СОЕДИНЕНИЕ 2А, ПРИМЕНЯВШЕЕСЯ В ПРИМЕРЕ 2, С ВАРЬИРОВАНИЕМ КОЛИЧЕСТВА СОЕДИНЕНИЯ 2А, ИНГИБИРУЮЩЕГО ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ. ДЛЯ КАЖДОГО ИЗ ИСПЫТАНИЙ № 4.4 - 4.8 5 МАСС.% РАСТВОР СОЕДИНЕНИЯ-ИНГИБИТОРА 2А РАЗВОДИЛИ В 10 РАЗ С ПРИМЕНЕНИЕМ 2 МАСС. % NАOH С ПОЛУЧЕНИЕМ 0,5 МАСС.% РАСТВОРА. ДЛЯ ИСПЫТАНИЯ 4.4 60 МКЛ 0,5% РАСТВОР ИНГИБИТОРА ДОБАВЛЯЛИ К 30 МЛ СЩБ БЕЗ SI, ПРИСУТСТВУЮЩЕМУ В БОМБЕ С ПОЛУЧЕНИЕМ 10 МГ/Л РАСТВОРА ИНГИБИТОРА (1 МКЛ = 1 МГ). ДЛЯ ИСПЫТАНИЯ 4.5 120 МКЛ ДОБАВЛЯЛИ К 30 МЛ СЩБ БЕЗ SI, ПРИСУТСТВУЮЩЕМУ В БОМБЕ, С ПОЛУЧЕНИЕМ 20 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 4.6 ДОБАВЛЯЛИ 180 МКЛ С ПОЛУЧЕНИЕМ 30 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 4.7 ДОБАВЛЯЛИ 240 МКЛ С ПОЛУЧЕНИЕМ 40 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 4.8 ДОБАВЛЯЛИ 300 МКЛ С ПОЛУЧЕНИЕМ 50 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ КАЖДОГО ИСПЫТАНИЯ СОЕДИНЕНИЕ 2А ДОБАВЛЯЛИ ПРИ ПЕРЕМЕШИВАНИИ К СЩБ БЕЗ SI С ПОЛУЧЕНИЕМ КОМПОЗИЦИИ, ИНГИБИРУЮЩЕЙ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ, ПРИМЕНЯЕМОЙ НА ЭТАПЕ ОБРАБОТКИ. КОМПОЗИЦИЮ, ИНГИБИРУЮЩУЮ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ, ПРИМЕНЯЛИ ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ БОМБЫ ПО ЭТАПАМ, ОПИСАННЫМ ВЫШЕ В ПРИМЕРЕ 1.

[0106] Для каждого испытания с применением СЩБ, содержащим 400 мг/л твердых веществ красного шлама, выполняли один прогон образования твердых отложений. Прогон образования твердых отложений выполняли при 150°С в течение 1,25 часов после описанных выше процедур и затем измеряли количество твердых отложений на стенках.

|

[0107] Таблица 4 показывает, что даже в присутствии твердых веществ красного шлама, способ обработки согласно настоящему изобретению исключает образование твердых веществ с помощью экономически выгодной дозы. Не требуется добавления in situ или дозирования ингибитора образования твердых отложений.

Пример 5 – ДОЗИРОВАНИЕ ПРИ ВЫСОКОЙ КОНЦЕНТРАЦИИ ТВЕРДЫХ ВЕЩЕСТВ

[0108] ПРИМЕР 5 ПОКАЗЫВАЕТ ЭФФЕКТИВНОСТЬ ДОБАВЛЕНИЯ IN SITU ДЛЯ ИНГИБИРОВАНИЯ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ В ПРИСУТСТВИИ ТВЕРДЫХ ВЕЩЕСТВ КРАСНОГО ШЛАМА. ДЛЯ ВСЕХ ИСПЫТАНИЙ № 5.1–5.13, 12 МГ ТВЕРДЫХ ВЕЩЕСТВ КРАСНОГО ШЛАМА ДОБАВЛЯЛИ К СЩБ (400,00 МГ/Л ТВЕРДЫХ ВЕЩЕСТВ КРАСНОГО ШЛАМА) С ПОЛУЧЕНИЕМ 30 МЛ СУСПЕНЗИИ В БОМБЕ ДЛЯ ПРОГОНА ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ.

[0109] ИСПЫТАНИЯ № 5.1 И 5.2 ПРОВОДИЛИ ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ТВЕРДЫХ ОТЛОЖЕНИЙ БЕЗ ОСУЩЕСТВЛЕНИЯ ЭТАПА ОБРАБОТКИ. В ИСПЫТАНИЯХ №. 5.1 И 5.2 НЕ ПРИМЕНЯЛИ КОМПОЗИЦИЮ, ИНГИБИРУЮЩУЮ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ, (Т.Е., В ИСПЫТАНИЯХ № 5.1 И 5.2 НЕ ПРОВОДИЛИ ПРЕДВАРИТЕЛЬНУЮ ОБРАБОТКУ КОМПОЗИЦИЕЙ, ИНГИБИРУЮЩЕЙ ОБРАЗОВАНИЕ ТВЕРДЫХ ОТЛОЖЕНИЙ, ИЛИ СЩБ БЕЗ SI ПЕРЕД ПРОГОНОМ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ С СУСПЕНЗИЕЙ). ПРОГОНЫ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ ПРОВОДИЛИ ТОЛЬКО С ПРИМЕНЕНИЕМ 30 МЛ СУСПЕНЗИИ.

[0110] ЗНАЧЕНИЕ, ПРЕДСТАВЛЕННОЕ В ТАБЛИЦЕ 5 ДЛЯ ИСПЫТАНИЯ № 5.3, ПРЕДСТАВЛЯЕТ СОБОЙ СРЕДНЕЕ ЗНАЧЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ № 5.1 И 5.2. ПРОЦЕНТНОЕ СНИЖЕНИЕ ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ НА СТЕНКАХ В ИСПЫТАНИЯХ № 5.4 –5.13 РАССЧИТЫВАЛИ НА ОСНОВЕ СНИЖЕНИЯ КОЛИЧЕСТВА ОБРАЗОВАВШИХСЯ НА СТЕНКАХ ТВЕРДЫХ ОТЛОЖЕНИЙ, ИЗМЕРЕННОГО В ИСПЫТАНИИ № 5.3.

[0111] В ИСПЫТАНИЯХ № 5.4–5.13 В КАЧЕСТВЕ КРЕМНИЙСОДЕРЖАЩЕГО СОЕДИНЕНИЯ ПРИМЕНЯЛИ СОЕДИНЕНИЕ 2А, ПРИМЕНЯВШЕЕСЯ В ПРИМЕРЕ 2. ДЛЯ КАЖДОГО ИЗ ИСПЫТАНИЙ № 5.4–5.13 5 МАСС.% РАСТВОР СОЕДИНЕНИЯ-ИНГИБИТОРА 2А РАЗВОДИЛИ В 10 РАЗ С ПРИМЕНЕНИЕМ 2 МАСС. % NAOH С ПОЛУЧЕНИЕМ 0,5 МАСС.% РАСТВОРА. ДЛЯ ИСПЫТАНИЯ 5.4 60 МКЛ 0,5% РАСТВОР ИНГИБИТОРА ДОБАВЛЯЛИ К 30 МЛ СУСПЕНЗИИ, ПРИСУТСТВУЮЩЕЙ В БОМБЕ, С ПОЛУЧЕНИЕМ 10 МГ/Л РАСТВОРА ИНГИБИТОРА (1 МКЛ = 1 МГ). ДЛЯ ИСПЫТАНИЯ 5.5 120 МКЛ ДОБАВЛЯЛИ К 30 МЛ СУСПЕНЗИИ, ПРИСУТСТВУЮЩЕЙ В БОМБЕ, С ПОЛУЧЕНИЕМ 20 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 5.6 ДОБАВЛЯЛИ 180 МКЛ С ПОЛУЧЕНИЕМ 30 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 5.7 ДОБАВЛЯЛИ 240 МКЛ С ПОЛУЧЕНИЕМ 40 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 5.8 ДОБАВЛЯЛИ 300 МКЛ С ПОЛУЧЕНИЕМ 50 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 5.9 360 МКЛ ДОБАВЛЯЛИ К 30 МЛ СУСПЕНЗИИ, ПРИСУТСТВУЮЩЕЙ В БОМБЕ, С ПОЛУЧЕНИЕМ 60 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 5.10 420 МКЛ ДОБАВЛЯЛИ К 30 МЛ СУСПЕНЗИИ, ПРИСУТСТВУЮЩЕЙ В БОМБЕ, С ПОЛУЧЕНИЕМ 70 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 5.11 480 МКЛ ДОБАВЛЯЛИ К 30 МЛ СУСПЕНЗИИ, ПРИСУТСТВУЮЩЕЙ В БОМБЕ, С ПОЛУЧЕНИЕМ 80 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 5.12 540 МКЛ ДОБАВЛЯЛИ К 30 МЛ СУСПЕНЗИИ, ПРИСУТСТВУЮЩЕЙ В БОМБЕ, С ПОЛУЧЕНИЕМ 90 МГ/Л РАСТВОРА ИНГИБИТОРА. ДЛЯ ИСПЫТАНИЯ 5.13 600 МКЛ ДОБАВЛЯЛИ К 30 МЛ СУСПЕНЗИИ, ПРИСУТСТВУЮЩЕЙ В БОМБЕ, С ПОЛУЧЕНИЕМ 100 МГ/Л РАСТВОРА ИНГИБИТОРА. СОЕДИНЕНИЕ 2А ДОБАВЛЯЛИ НЕПОСРЕДСТВЕННО К СУСПЕНЗИИ (Т.Е., ДОПОЛНЕНИЕ IN SITU БЕЗ КАКОГО-ЛИБО ЭТАПА ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ОБОРУДОВАНИЯ).

[0112] ДЛЯ КАЖДОГО ИСПЫТАНИЯ С ПРИМЕНЕНИЕМ СУСПЕНЗИИ СЩБ, СОДЕРЖАЩЕЙ ТВЕРДЫЕ ВЕЩЕСТВА КРАСНОГО ШЛАМА, ВЫПОЛНЯЛИ ОДИН ПРОГОН ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ. ПРОГОН ОБРАЗОВАНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ ВЫПОЛНЯЛИ ПРИ 150°С В ТЕЧЕНИЕ 1,25 ЧАСОВ ПОСЛЕ ОПИСАННЫХ ВЫШЕ ПРОЦЕДУР И ЗАТЕМ ИЗМЕРЯЛИ КОЛИЧЕСТВО ТВЕРДЫХ ОТЛОЖЕНИЙ НА СТЕНКАХ.

|

[0113] В таблице 5 показано, что добавление in situ ингибитора образования твердых отложений не полностью ингибирует образование твердых отложений в присутствии твердых веществ красного шлама, по меньшей мере, без дозирования значительного количества ингибитора образования твердых отложений.

Пример 6 - Низкомолекулярное ингибирование твердых отложений

[0114] В примере 6 рассматривается эффективность низкомолекулярных соединений для ингибирования образования твердых отложений. Испытания № 6.1 и 6.2 выполняли для определения количества образующихся на стенках твердых отложений без предварительной обработки бомбы композицией, ингибирующей образование твердых отложений (т.е. в испытаниях №№. 6.1 и 6.2 не применяли низкомолекулярную композицию, ингибирующую образование твердых отложений). Для испытания № 6.1 раствор 2% NaOH добавляли по каплям к деионизированной («ДИ») воде при перемешивании до достижения рН 10,51. 30 мл этого раствора затем переносили в бомбу для предварительной обработки. Для испытания № 6.2 раствор 2% NaOH добавляли по каплям к деионизированной («ДИ») воде при перемешивании до достижения рН 10,56. 30 мл этого раствора затем переносили в бомбу для предварительной обработки.

[0115] Значение, представленное в таблице 6 для испытания № 6.3, представляет собой среднее значение результатов испытаний № 6.1 и 6.2. Процентное снижение образования твердых отложений на стенках в испытаниях № 6.4-6.13 рассчитывали на основе снижения количества образовавшихся на стенках твердых отложений, измеренного в испытании 6.3.

[0116] В испытаниях № 6.4-6.8 кремнийсодержащее соединение 6A представляло собой низкомолекулярное соединение, имеющее структуру, показанную в верхней части столбца 5 и п.2 формулы изобретения патента США № 8,545,776 В2, а также п.4 формулы изобретения опубликованной заявки на патент США № 2013/0189529A1, получение которого описано в примере 2А патента США № 6,867,318 В1, с применением смеси 2,2,4-триметил-1,6-гександиамина и 2,4,4-триметил-1,6-гександиамина с глицидоксипропилтриметоксисиланом в мольном соотношении диамина к силану 1 к 4. 2,2,4 (2,4,4) триметил-1,6-гександиамин (0,837 г, 0,0053 моль, 20 мольных %) смешивали с 3-(глицидилоксипропил)-триметоксисиланом (5,00 г, 0.0212 моль, 80 мольных %) (т.е., с продуктом реакции в соотношении 1:4) до гомогенизации. Смесь нагревали до 75°С в течение 3 часов с получением твердого геля. Соединение 6А затем разводили 2% NaOH с получением концентрации 5 масс. % исходного раствора до его применения. Добавляли водный раствор NaOH (2 масс. %) с получением 5 масс.% раствора, где значение активности составляло 5 % в расчете на массу геля (негидролизованное соединение).

[0117] Соединение 6А затем дополнительно разбавляли при перемешивании в деионизированной воде с получением композиции, ингибирующей образование твердых отложений, применяемой на этапе обработки, как показано в таблице 6. Для испытания 6.4 20 мкл 5,0 масс. % ингибирующий раствор соединения 6А добавляли к 100 мл ДИ воды в стакане с получением 10 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 9,31. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки. Для испытания 6.5 40 мкл 5,0 масс. % ингибирующий раствор соединения 6А добавляли к 100 мл ДИ воды в стакане с получением 20 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 9,84. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки. Для испытания 6.6 60 мкл 5,0 масс. % ингибирующий раствор соединения 6А добавляли к 100 мл ДИ воды в стакане с получением 30 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 10,18. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки. Для испытания 6.7 80 мкл 5,0 масс. % ингибирующий раствор соединения 6А добавляли к 100 мл ДИ воды в стакане с получением 40 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 10,33. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки. Для испытания 6.8 100 мкл 5,0 масс. % ингибирующий раствор соединения 6А добавляли к 100 мл ДИ воды в стакане с получением 50 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 10,46. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки.

[0118] Применяемое в испытаниях № 6.9-6.13 низкомолекулярное кремнийсодержащее соединение представляло собой соединение 6В. Ингибитор образования твердых отложений структуры соединения 6В, раскрытый в примере опубликованной заявки на патент США № 2013/0189529, получали в соответствии со способом, описанным в таблице 3, образец С, опубликованного патента США № 2012/0148462. Соединение 6В представляет собой продукт реакции тетраэтиленпентамина, этилгексилглицидилового простого эфира и глицидоксипропилтриметоксисилана в мольном соотношении 1,0:0,8:2,0. Тетраэтиленпентамин (2,00 г, 0,0106 моль, 26,3 мольных %) смешивали с 2-этилгексилглицидиловым простым эфиром (1,58 г, 0,0085 моль 21,1 мольных %) и 3-(глицидилоксипропил) риметоксисиланом (5,00 г, 0,0212 моль, 52,6 моль%) до гомогенизации (продукт при мольном соотношении 1,0:0,8:2,0). Смесь нагревали до 75°С в течение ночи с получением продукта в виде твердого геля. Затем добавляли водный раствор NaOH (2 масс. %) с получением 5 масс.% раствора, где значение активности составляло 5% в расчете на массу геля (негидролизованное соединение).

[0119] Соединение 6B затем дополнительно разбавляли при перемешивании в деионизированной воде с получением композиции, ингибирующей образование твердых отложений, применяемой на этапе обработки, как показано в таблице 6. Для испытания 6.9 20 мкл 5,0 масс. % ингибирующий раствор соединения 6B добавляли к 100 мл ДИ воды в стакане с получением 10 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 9,6. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки. Для испытания 6.10 40 мкл 5,0 масс. % ингибирующий раствор соединения 6B добавляли к 100 мл ДИ воды в стакане с получением 20 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 9,76. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки. Для испытания 6.11 60 мкл 5,0 масс. % ингибирующий раствор соединения 6B добавляли к 100 мл ДИ воды в стакане с получением 30 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 10,14. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки. Для испытания 6.12 80 мкл 5,0 масс. % ингибирующий раствор соединения 6B добавляли к 100 мл ДИ воды в стакане с получением 40 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 10,31. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки. Для испытания 6.13 100 мкл 5,0 масс. % ингибирующий раствор соединения 6B добавляли к 100 мл ДИ воды в стакане с получением 50 мг/л раствора ингибитора (1 мкл = 1 мг). Измеренный pH этого раствора составил 10,42. Аликвоту этого раствора объемом 30 мл затем переносили в бомбу для предварительной обработки.