Результат интеллектуальной деятельности: Способ приготовления катализатора гидроочистки нефтяных фракций в сульфидной форме (варианты)

Вид РИД

Изобретение

Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроочистки различных нефтяных фракций от вредных примесей, и может быть использовано в нефтеперерабатывающей промышленности.

Гидроочистка бензиновых и дизельных фракций, а также вакуумного газойля обеспечивает получение продуктов, соответствующих экологическим стандартам, и осуществляет подготовку сырьевых фракций для дальнейшей переработки: бензиновых фракций в процессе каталитического риформинга на катализаторе, содержащем благородные металлы; вакуумного газойля в процессе каталитического крекинга. Катализаторы гидроочистки различных нефтяных фракций представляют собой алюмоникель- или алюмокобальтмолибденовую композицию. В составе исходного катализатора активные компоненты содержатся в оксидной форме. В начальный период эксплуатации проводят сульфидирование катализатора для перевода оксидов металлов в сульфиды, так как в процессе гидроочистки активными являются сульфиды молибдена, вольфрама, кобальта, никеля.

Известен способ активации катализаторов для процессов гидроочистки нефтяного сырья, при котором катализатор обрабатывают сульфидирующим агентом, включающим сераорганическое соединение и нефтяную фракцию, в частности 1,0-2,0%-ным раствором диметилдисульфида в дизельном топливе, при этом диметилдисульфид вводят в дизельное топливо поэтапно, термообработку катализатора при этом осуществляют также в виде поэтапного подъема температуры в интервале 160-340°C, после чего температуру снижают до 28-290°C при общей продолжительности активации 20-30 ч. Техническим результатом изобретения является уменьшение коррозии оборудования оксидами серы, получение малосернистого дизельного топлива с содержанием серы 30-250 ppm, полициклических ароматических углеводородов не более 8,0 масс %, повышение степени гидрирования непредельных углеводородов и уменьшение закоксовывания основного катализатора гидроочистки. RU 2352394 С1, опубл. 20.04.2009.

Недостатками данного способа являются длительность активации и высокое значение содержания серы в дизельном топливе.

Известен способ сульфидирования катализаторов гидроочистки, согласно которому активация катализатора гидроочистки производится следующим образом: катализатор в оксидной форме пропитывают водным раствором сераорганического соединения (соли дитиоугольной и диметилдитиоугольной кислот, соли димеркаптотриазолов, тиомочевина, роданид аммония, диметилсульфоксид, соли дитиоадипиновой кислоты и дитиодиэтанол), после чего следуют сушка на воздухе и термическая обработка в токе водорода. US 5139990, опубл. 18.08.1992.

К недостаткам данного способа можно отнести то, что после окончания стадии пропитки катализатора осерняющим компонентом требуется высокотемпературная (600°C) обработка в токе водорода.

Наиболее близким техническим решением является способ приготовления катализатора селективной десульфуризации бензина, в котором описано получение сульфидного никель- или кобальтмолибденового катализаторов, в ходе которого, на первом этапе наноразмерные частицы дисульфида молибдена образуются в гидротермальных условиях при реакции молибденовокислого аммония и тиомочевины, либо молибденовокислого аммония и роданида аммония. Далее частицы MoS2 пропитывают раствором солей Со либо Ni и подвергают ультразвуковой обработке, после чего высушивают под вакуумом. Перед проведением гидроочистки катализатор дополнительно подвергают высокотемпературной обработке в токе газовой смеси, состоящей из 10% H2S и 90% Н2. CN 106268976 А, опубл. 04.01.2017.

К недостаткам данного способа приготовления катализатора можно отнести сложную технологию его приготовления в части обработки ультразвуком, просушки под вакуумом и высокотемпературной обработки.

Техническая задача, решаемая заявленным изобретением, заключается в разработке способа приготовления катализатора гидроочистки нефтяных фракций в сульфидной форме (варианты). Предложенный способ существенно упрощает и ускоряет выход катализатора на уровень максимальной активности в процессе десульфуризации дизельных фракций.

Технический результат от реализации изобретений заключается в упрощении приготовления и повышении каталитической активности катализатора, что обеспечивает: высокую активность в реакциях гидрообессеривания в процессе гидроочистки фракций дизельного топлива, сырья каталитического крекинга - вакуумного газойля, с содержанием серы менее 350 ppm и высокую активность в реакциях гидрообессеривания в процессе гидроочистки бензиновой фракции со степенью очистки по сере от 99,5 до 99,8 отн %, по олефинам - от 95,2 до 98,1 отн %.

Технический результат по первому варианту приготовления катализатора достигается тем, что осуществляют формование соэкструзией смеси гидроксида алюминия, оксида молибдена и основного карбоната никеля или кобальта в цилиндрические гранулы, просушивание и прокаливание с последующей пропиткой водным раствором тиомочевины с концентрацией 42-55 масс % или водным раствором роданида аммония с концентрацией 42-55 масс %, термообработку при температуре 250-320°C в токе водорода в течение 30-60 мин, при этом получают катализатор, содержащий, масс %: сульфид никеля или сульфид кобальта 3,0-8,5, сульфид молибдена 8,9-22, оксид алюминия остальное.

Согласно второму варианту приготовления катализатора осуществляют формование гидроксида алюминия в гранулы, просушивание и прокаливание с последующей пропиткой водным раствором, содержащим аммоний молибденовокислый, кобальт азотнокислый, роданид аммония и аскорбиновую кислоту при мольном соотношении компонентов: 2:1:3:2, просушивание в интервале температур от 60 до 120°C в течение 6 ч и термообработку при температуре 250-320°C в токе водорода в течение 30-60 мин, при этом получают катализатор, содержащий, масс %: сульфид кобальта 3,0-4,3, сульфид молибдена 8,8-11,1, оксид алюминия остальное.

Согласно другому варианту приготовления катализатора осуществляют формование смеси гидроксида алюминия и фосфорномолибденовой кислоты в гранулы, просушивание и прокаливание с последующей пропиткой водным раствором, содержащим кобальт азотнокислый и тиомочевину при мольном соотношении компонентов: 2:1:3:2, просушивание в интервале температур от 60 до 120°C в течение 6 ч и термообработку при температуре 250-320°C в токе водорода в течение 30-60 мин, при этом получают катализатор, содержащий, масс %: сульфид кобальта 3,6-6,0, сульфид молибдена 10,0-14,4, оксид фосфора 0,37-0,53, оксид алюминия остальное.

Изобретение иллюстрируют следующие примеры.

Пример 1.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора в сульфидной форме. Образец катализатора массой 100,0 г, состава, масс %: дисульфид молибдена (MoS2) - 17,3, сульфид никеля (NiS) - 5,9, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

100,8 г гидроксида алюминия увлажняют при помощи 69,1 мл дистиллированной воды и перемешивают в течение 10 мин с переменой направления вращения, после чего в месильную машину в виде сухих порошков добавляют 9,0 г никеля углекислого основного и 15,9 г оксида молибдена (VI), перемешивают в течение 10 мин с переменой направления вращения. Для придания массе клейкости готовят пептизирующий раствор, состоящий из 26,9 мл дистиллированной воды и 2,4 мл 65 масс %-ной азотной кислоты. Полученный раствор приливают к замесу и проводят перемешивание в течение 20 мин с переменой направления вращения до получения однородной пасты. В полученную массу вводят пластификатор - триэтиленгликоль в количестве 1,0 мл и перемешивают в течение 10 мин с переменой направления вращения.

Полученную массу формуют в цилиндрические гранулы методом экструзии без резки. Гранулы провяливают на воздухе при комнатных условиях в течение 12 ч, после чего экструдаты сушат в токе воздуха при ступенчатом нагреве: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, и прокаливают в течение 4 ч при температуре 550°C.

Затем гранулы пропитывают по влагоемкости водным раствором тиомочевины (50 мл, концентрация 42,7 масс %) при температуре 70°C (расчет производится исходя из мольного соотношения Мо/тиомочевина = 2 и Ni/тиомочевина = 1).

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, с последующей термообработкой при температуре 250°C в токе водорода в течение 30 мин.

Пример 2.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 20,1, сульфид никеля (NiS) - 7,5, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 1.

Для получения катализатора массой 100,0 г требуется 95,0 г гидроксида алюминия, 68,7 мл дистиллированной воды для увлажнения, 11,5 г никеля углекислого основного, 18,5 г оксида молибдена (VI), 2,3 мл 65 масс %-ной азотной кислоты, 25,4 мл дистиллированной воды для пептизации, 0,9 мл триэтиленгликоля, 25,4 г тиомочевины.

Термообработку в токе водорода проводят при температуре 300°C в течение 45 мин.

Пример 3.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 21,4, сульфид никеля (NiS) - 8,2, оксид алюминия (Al2O3) - остальное.

Стадии получения катализатора и исходные вещества аналогичны примеру 1. Для получения катализатора массой 100,0 г требуется 92,4 г гидроксида алюминия, 68,5 мл дистиллированной воды для увлажнения, 12,5 г никеля углекислого основного, 19,7 г оксида молибдена (VI), 2,2 мл 65 масс %-ной азотной кислоты, 24,7 мл дистиллированной воды для пептизации, 0,9 мл триэтиленгликоля, 27,2 г тиомочевины.

Термообработку в токе водорода проводят при температуре 320°C в течение 60 мин.

Пример 4.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 17,3, сульфид кобальта (CoS) - 5,9, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора аналогичны примеру 1.

Для получения катализатора массой 100,0 г требуется 100,8 г гидроксида алюминия, 69,1 мл дистиллированной воды для увлажнения, 9,0 г кобальта углекислого основного, 15,9 г оксида молибдена (VI), 2,4 мл 65 масс %-ной азотной кислоты, 26,7 мл дистиллированной воды для пептизации, 1,0 мл триэтиленгликоля, 21,4 г тиомочевины.

Термообработку в токе водорода проводят при температуре 250°C в течение 30 мин.

Пример 5.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 20,1, сульфид кобальта (CoS) - 7,5, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 4.

Для получения катализатора массой 100,0 г требуется 95,0 г гидроксида алюминия, 68,7 мл дистиллированной воды для увлажнения, 11,5 г кобальта углекислого основного, 18,5 г оксида молибдена (VI), 2,3 мл 65 масс %-ной азотной кислоты, 25,4 мл дистиллированной воды для пептизации, 0,9 мл триэтиленгликоля, 25,4 г тиомочевины.

Термообработку в токе водорода проводят при температуре 300°C в течение 45 мин.

Пример 6.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 21,4, сульфид кобальта (CoS) - 8,2, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 4.

Для получения катализатора массой 100,0 г требуется 92,4 г гидроксида алюминия, 68,5 мл дистиллированной воды для увлажнения, 12,5 г кобальта углекислого основного, 19,7 г оксида молибдена (VI), 2,2 мл 65 масс %-ной азотной кислоты, 25,4 мл дистиллированной воды для пептизации, 0,9 мл триэтиленгликоля, 27,2 г тиомочевины.

Термообработку в токе водорода проводят при температуре 320°C в течение 60 мин.

Пример 7.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 17,3, сульфид никеля (NiS) - 5,9, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 1, за исключением осерняющего компонента: вместо тиомочевины используют роданид аммония, который растворяют при комнатной температуре.

Для получения катализатора массой 100,0 г требуется 100,8 г гидроксида алюминия, 69,1 мл дистиллированной воды для увлажнения, 9,0 г никеля углекислого основного, 15,9 г оксида молибдена (VI), 2,4 мл 65 масс %-ной азотной кислоты, 26,9 мл дистиллированной воды для пептизации, 1,0 мл триэтиленгликоля, 21,4 г роданида аммония.

Термообработку в токе водорода проводят при температуре 250°C в течение 30 мин.

Пример 8.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 20,1, сульфид никеля (NiS) - 7,5, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 7.

Для получения катализатора массой 100,0 г требуется 95,0 г гидроксида алюминия, 68,7 мл дистиллированной воды для увлажнения, 11,5 г никеля углекислого основного, 18,5 г оксида молибдена (VI), 2,23 мл 65 масс %-ной азотной кислоты, 25,4 мл дистиллированной воды для пептизации, 0,9 мл триэтиленгликоля, 25,4 г роданида аммония.

Термообработку в токе водорода проводят при температуре 300°C в течение 45 мин.

Пример 9.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 21,4, сульфид никеля (NiS) - 8,2, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 7.

Для получения катализатора массой 100,0 г требуется 92,4 г гидроксида алюминия, 68,5 мл дистиллированной воды для увлажнения, 12,5 г никеля углекислого основного, 19,7 г оксида молибдена (VI), 2,2 мл 65 масс %-ной азотной кислоты, 24,7 мл дистиллированной воды для пептизации, 0,9 мл триэтиленгликоля, 27,2 г роданида аммония.

Термообработку в токе водорода проводят при температуре 320°C в течение 60 мин.

Пример 10.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 17,3, сульфид кобальта (CoS) - 5,9, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 4, за исключением осерняющего компонента: вместо тиомочевины использовали роданид аммония, который растворяли при комнатной температуре.

Для получения катализатора массой 100,0 г требуется 100,8 г гидроксида алюминия, 69,1 мл дистиллированной воды для увлажнения, 9,0 г кобальта углекислого основного, 15,9 г оксида молибдена (VI), 2,4 мл 65 масс %-ной азотной кислоты 26,9 мл дистиллированной воды для пептизации, 1,0 мл триэтиленгликоля, 21,4 г роданида аммония.

Термообработку в токе водорода проводят при температуре 250°C в течение 30 мин.

Пример 11.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 20,1, сульфид кобальта (CoS) - 7,5, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 10.

Для получения катализатора массой 100,0 г требуется 95,0 г гидроксида алюминия, 68,7 мл дистиллированной воды для увлажнения, 11,5 г кобальта углекислого основного, 18,5 г оксида молибдена (VI), 2,3 мл азотной кислоты (65 масс %), 25,4 мл дистиллированной воды для пептизации, 0,9 мл триэтиленгликоля, 25,4 г роданида аммония.

Термообработку в токе водорода проводят при температуре 300°C в течение 45 мин.

Пример 12.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора состава, масс %: дисульфид молибдена (MoS2) - 21,4, сульфид кобальта (CoS) - 8,2, оксид алюминия (Al2O3) - остальное. Стадии получения катализатора и исходные вещества аналогичны примеру 10.

Для получения катализатора массой 100,0 г требуется 92,4 г гидроксида алюминия, 68,5 мл дистиллированной воды для увлажнения, 12,5 г кобальта углекислого основного, 19,7 г оксида молибдена (VI), 2,2 мл 65 масс %-ной азотной кислоты, 24,7 мл дистиллированной воды для пептизации, 0,9 мл триэтиленгликоля, 27,2 г роданида аммония.

Термообработку в токе водорода проводят при температуре 320°C в течение 60 мин.

Пример 13.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора в сульфидной форме.

Образец катализатора массой 100,0 г, состава, масс %: дисульфид молибдена (MoS2) - 8,8, сульфид кобальта (CoS) - 3,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом. На первом этапе готовят алюмооксидный носитель, на втором этапе проводят его пропитку раствором соли молибдена, кобальта и осерняющего компонента (роданида аммония) и органической добавки.

Для приготовления носителя суспендируют 116,1 г порошка гидроксида алюминия в 78,3 мл дистиллированной воды в течение трех минут и приливают пептизирующий раствор, состоящий из 31,0 мл дистиллированной воды и 2,8 мл 65 масс %-ной азотной кислоты, тщательно перемешивают, доводят до однородной массы и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 12 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают 4 ч.

Прокаленный носитель массой 89,3 г пропитывают при комнатной температуре по влагоемкости совместным водным раствором, содержащим 10,8 г аммония молибденовокислого, 10,9 г аскорбиновой кислоты, 9,47 г кобальта азотнокислого и 12,1 г роданида аммония.

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, с последующей термообработкой при температуре 250°C в токе водорода в течение 30 мин.

Пример 14.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора в сульфидной форме.

Образец катализатора массой 100,0 г, состава, масс %: дисульфид молибдена (MoS2) - 10,0, сульфид кобальта (CoS) - 3,7, оксид алюминия (Al2O3) - остальное, готовят следующим способом. На первом этапе готовят алюмооксидный носитель, на втором этапе проводят его пропитку раствором соли молибдена, кобальта и осерняющего компонента (роданида аммония) и органической добавки.

Прокаленный носитель массой 87,9 г пропитывают при комнатной температуре по влагоемкости совместным водным раствором, содержащим 10,7 г аммония молибденовокислого, 10,8 г аскорбиновой кислоты, 9,3 г кобальта азотнокислого и 12,0 г роданида аммония. Высушенный катализатор подвергают термообработке при температуре 300°C в токе водорода в течение 45 мин.

Пример 15.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора в сульфидной форме.

Образец катализатора массой 100,0 г, состава, масс %: дисульфид молибдена (MoS2) - 11,1, сульфид кобальта (CoS) - 4,3, оксид алюминия (Al2O3) - остальное, готовят способом, описанным в примере 14.

Прокаленный носитель массой 86,5 г пропитывают при комнатной температуре по влагоемкости совместным водным раствором, содержащим 10,5 г аммония молибденовокислого, 10,6 г аскорбиновой кислоты, 9,2 г кобальта азотнокислого и 11,8 г роданида аммония. Высушенный катализатор подвергают термообработке при температуре 320°C в токе водорода в течение 60 мин.

Пример 16.

Пример иллюстрирует способ получения фосфорсодержащего алюмокобальтмолибденового катализатора в сульфидной форме.

Образец катализатора массой 100,0 г, состава, масс %: дисульфид молибдена (MoS2) - 10,0 сульфид кобальта (CoS) - 3,6, оксид фосфора (Р2О5) - 0,37, оксид алюминия (Al2O3) - остальное, готовят следующим способом. На первом этапе готовят алюмофосфорномолибденовый носитель, на втором этапе проводят его пропитку раствором соли кобальта и осерняющего компонента.

Для приготовления катализатора 115,5 г порошка гидроксида алюминия суспендируют в 84,2 мл дистиллированной воды в течение трех минут и приливают пептизирующий раствор, состоящий из 30,9 мл дистиллированной воды и 2,8 мл 65 масс %-ной азотной кислоты и 10,1 г фосфорномолибденовой кислоты тщательно перемешивают и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 12 ч, доводят длину гранулы до 3-5 мм и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, далее температуру повышают со скоростью 2°C/мин до 550°C. При температуре 550°C выдерживают в течение 4 ч.

Прокаленный алюмофосформолибденовый носитель пропитывают по влагоемкости совместным водным раствором, содержащим 18,7 г кобальта азотнокислого и 17,44 г тиомочевины при температуре 70°C.

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч, с последующей термообработкой при температуре 250°C в токе водорода в течение 30 мин.

Пример 17.

Пример иллюстрирует способ получения фосфорсодержащего алюмокобальтмолибденового катализатора в сульфидной форме.

Образец катализатора массой 100,0 г, состава, масс %: дисульфид молибдена (MoS2) - 12,0 сульфид кобальта (CoS) - 4,5, оксид алюминия (Al2O3) - остальное, готовят следующим способом. Стадии получения катализатора и исходные вещества аналогичны примеру 16.

Для получения катализатора массой 100,0 г требуется 112,2 г гидроксида алюминия, 78,1 мл дистиллированной воды для увлажнения, 18,1 г кобальта азотнокислого, 11,7 г фосфорномолибденовой кислоты, 2,7 мл 65 масс %-ной азотной кислоты, 30,0 мл дистиллированной воды для пептизации, и 16,9 г тиомочевины.

Высушенный катализатор подвергают термообработке при температуре 300°C в токе водорода в течение 45 мин.

Пример 18.

Пример иллюстрирует способ получения фосфорсодержащего алюмокобальтмолибденового катализатора в сульфидной форме.

Образец катализатора массой 100,0 г, состава, масс %: дисульфид молибдена (MoS2) - 14,4 сульфид кобальта (CoS) - 6,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом. Стадии получения катализатора и исходные вещества аналогичны примеру 16.

Для получения катализатора массой 100,0 г требуется 107,7 г гидроксида алюминия, 76,3 мл дистиллированной воды для увлажнения, 17,4 г кобальта азотнокислого, 13,5 г фосфорномолибденовой кислоты, 2,6 мл 65 масс %-ной азотной кислоты, 28,8 мл дистиллированной воды для пептизации и 13,9 г тиомочевины.

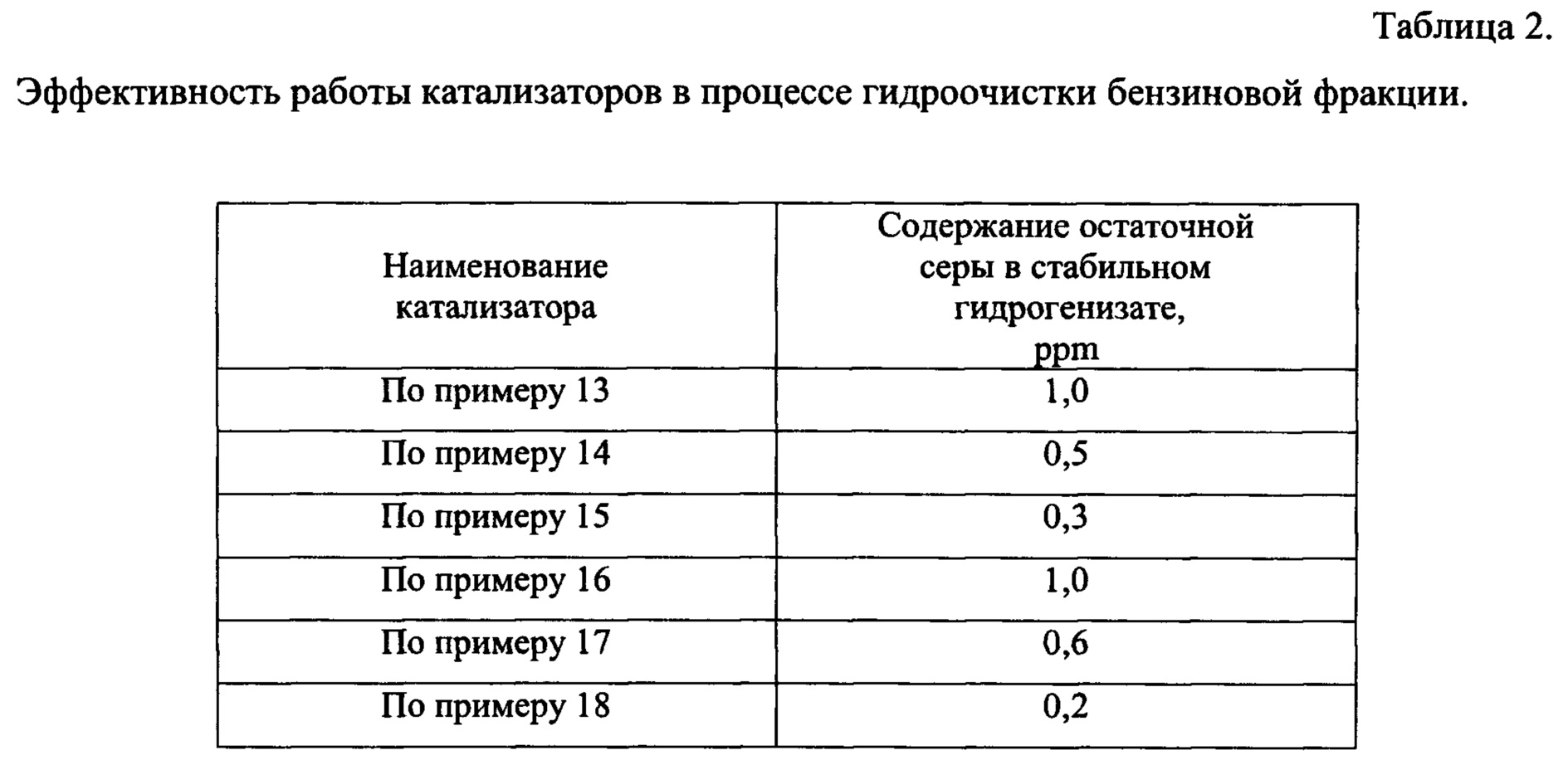

Эффективность работы катализаторов, полученных по примерам 1-12, оценивалась в процессе гидроочистки смесевой дизельной фракции, содержащей в своем составе 75 об % прямогонной дизельной фракции, 15 об % газойля установки замедленного коксования, 10 об % газойля каталитического крекинга, с содержанием серы 1,35 масс % путем пропускания водородсодержащего газа и сырья с объемным соотношением водорода к сырью от 500:1 нл/л через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 0,5 ч-1 при температуре 380°C и давлении 6,0 МПа по остаточному содержанию серы в стабильном гидрогенизате (таблица 1).

Из данных таблицы 1 следует, что предлагаемый способ приготовления катализатора гидроочистки прямогонной дизельной фракции и дизельных фракций вторичных процессов в сульфидной форме обеспечивает высокую активность в реакциях гидрообессеривания в процессе гидроочистки фракций дизельного топлива.

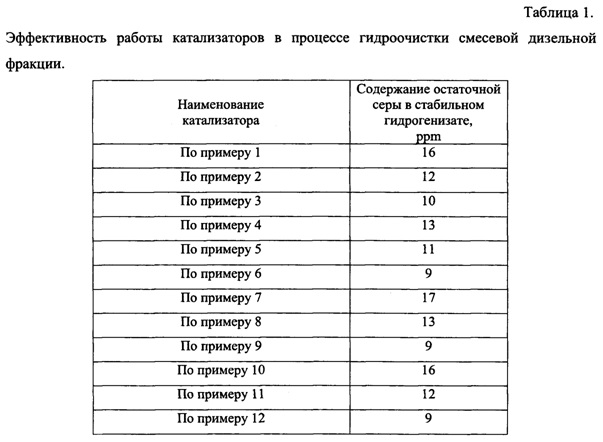

Эффективность работы катализаторов, полученных по примерам 13-18, оценивалась в процессе гидроочистки бензиновой фракции с содержанием серы 0,45 масс %. путем пропускания водород со держащего газа и сырья с объемным соотношением водорода к сырью от 500:1 нл/л через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 3,0 ч-1 при температуре 340°C и давлении 3,0 МПа по остаточному содержанию серы в стабильном гидрогенизате (таблица 2).

Из данных таблицы 2 следует, что предлагаемый способ приготовления катализатора гидроочистки в сульфидной форме обеспечивает высокую активность в реакциях гидрообессеривания в процессе гидроочистки бензиновой фракции.