Результат интеллектуальной деятельности: КОРУНДОВАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области материалов для электронной техники, а именно к алюмооксидной керамике, используемой при изготовлении деталей СВЧ приборов. Этот материал может быть использован для изготовления пассивных элементов гибридных интегральных схем (ГИС) (подложек), оснований резисторов, высокочастотных изоляторов и изделий конструкционной керамики.

Известен перечень требований к подложкам из оксида алюминия с содержанием основного вещества 99,7% и относительной плотностью не менее 98,75% (Ухватова Л.С., Бржезинский Г.В. Анализ микроструктуры, качества поверхности и свойства подложек из оксида алюминия // Стекло и керамика. - 2010. - №9. - С. 9-14)

Одним из важнейших показателей качества подложек является состояние их полированной поверхности в части размера и концентрации пор, наличия макродефектов в виде «выколов» (углублений). В этой же работе даны рекомендации по получению керамики с малодефектной поверхностью. С этой целью рекомендовано стремиться к получению высокоплотной керамики с мелкокристаллической структурой.

Известна корундовая керамика (US, №6417127, МПК С04В 35/10, 2002 г.) включающая мелкодисперсный оксид алюминия (99,7%), легированный ингибитором рекристаллизации оксидом магния, с концентрацией пор на полированной поверхности порядка одного процента при относительной плотности 99.8%.

Недостатком этого технического решения является необходимость проведения затратной операции кальцинации соли алюминия с последующим помолом.

Кроме того, известна корундовая керамики с мелкокристаллической структурой (US, №3311482, МПК С04В 35/10, 1967 г.) с относительной плотностью 99,5% с величиной макродефектов порядка 10 мкм содержащая 99,7% Al2O3 и 0,3% MgO.

Недостатком этого технического решения является необходимость проведения операции кальцинации с последующим помолом.

Наиболее близкой по технической сущности и достигаемому результату (прототип) является корундовая керамика (СССР, №652146, МПК С04В 35/10, 1979 г.) состава 99,7% Al2O3 и 0,3% MgO, которая имеет средний размер пор 12,5 мкм, а их концентрация находится в пределах от 0,8 до 1,2%. Максимальный размер макродефектов при этом не превышает 250 мкм.

Недостатками этого технического решения являются коррозия металлических прессформ под воздействием водного раствора оксисоли алюминия, имеющего РН=3,0-3,5 используемого в качестве технологической связки, и относительно, высокая степень дефектности поверхности.

Известен способ получения корундовой керамики (US, №6417127, МПК С04В 35/10, 2002 г.) в котором используется вариант совмещения операций формования и спекания в одну операцию так называемый способ горячего прессования.

Недостатком этого способа является проведения затратной операции горячего прессования, требующего специального дорогостоящего оборудования и отличающегося низкой производительностью.

Известен способ получения высокоплотной корундовой керамики с относительной плотностью 99,5% (US, №3311482, МПК С04В 35/10, 1967 г.), в котором плотность достигается путем кратковременного спекания (10 мин) при температуре 1900°С.

Недостатком этого способа является использование довольно высокой температуры спекания что требует значительных материальных затрат и кратковременность выдержки при этой температуре, что не приемлемо в условиях реального производства, т.к. изделия не смогут полностью прогреться до заданной температуры за это время.

Наиболее близком по технической сущности к заявляемому (прототип) является способ (СССР, №652146, МПК С04В 35/10, 1979 г.). В этом способе исходный глинозем марки ГЛМК прокаливают при 900°С, подвергают мокрому помолу с последующей сушкой и прокаливают вновь при температуре 900°С. Затем смешивают с технологической связкой в виде водного раствора оксисоли алюминия, шихту гранулируют и прессуют, затем удаляют связку обжигом на воздухе и спекают в вакууме.

Недостатками этого способа являются применение в качестве технологической связки водного раствора оксисоли алюминия который вызывает коррозию металлической прессформы в процессе прессования заготовок и относительно высокая степень дефектности поверхности готовых изделий.

Задачей (технический результат) предлагаемого технического решения получения высокоплотной корундовой керамики заключается в получении керамики с пониженной степенью дефектности поверхности и устранение явления коррозии прессформ на операции формования заготовок изделий.

Задача достигается тем, что в качестве оксида алюминия используется электроплавленный корунд, а активатор спекания нанооксид алюминия, синтезируемый из оксисоли алюминия, дополнительно легируют пентаоксидом ванадия при следующем соотношении компонентов, %:

|

электроплавленный корунд - остальное

Добавку оксисоли алюминия, легированную пентаоксидом ванадия, превращают в нанооксид алюминия до начала операции гранулирования, а в качестве временной технологической связки используют комбинированную связку состоящую из смеси раствора поливинилового спирта (ПВС) и водной эмульсии парафина (ЭП).

В предлагаемом составе оксид магния добавляется к электроплавленному корунду в виде соли, после чего порошок прокаливают при температуре 850-950°С. Уменьшение температуры прокалки не обеспечивает полного разложения соли, а ее превышение приводит к нежелательному припеканию отдельных частиц электроплавленного корунда друг к другу. Перед введением водного раствора оксисоли алюминия в порошок электроплавленного корунда, легированного оксидом магния, его легируют пентаоксидом ванадия. Суспензию, состоящую из порошка легированного электрокорунда, водного раствора оксисоли алюминия и пентаоксида ванадия высушивают и прокаливают при 400°С, что исключает коррозию прессформ на операции прессования. Эта температура прокалки является оптимальной в плане получения максимально активного к спеканию нанооксида алюминия.

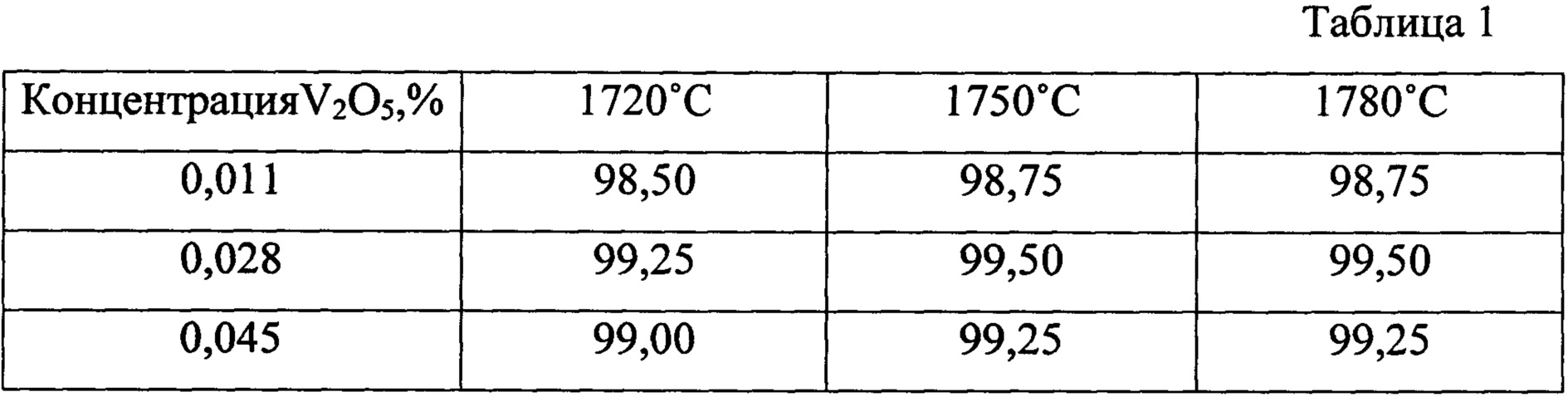

Относительная плотность полученной керамики в зависимости от содержания легирующей добавки пентаоксида ванадия при различных температурах спекания представлена в таблице 1.

Подготовленный таким образом порошок смешивают с временной технологической связкой в качестве которой используют смесь поливинилового спирта и парафиновой эмульсии и гранулируют. Формование заготовок изделий осуществляют путем прессования при давлении 175-250 МПа. При уменьшении давления прессования получаются заготовки с относительной плотностью менее 55%, что приводит к увеличению температуры спекания для достижения заданной плотности, а превышение давления прессования значительно увеличивает брак по трещинам. Временную технологическую связку удаляют путем обжига на воздухе при температуре 1150-1350°С, поскольку в этом интервале температур происходит полное удаление ингредиентов временной технологической связки с достижением плотности заготовки, позволяющей перемещать ее без нарушения целостности. Затем заготовки спекают до заданной плотности при температуре 1720-1780°С в вакууме или в атмосфере водорода при температуре 1680-1720°С с точкой росы +26°С. Такая температуры спекания в сочетании с относительно невысокой скоростью рекристаллизации кристаллов электроплавленного корунда позволяет получать керамику с относительной плотностью не менее 99,5% при преимущественном размере кристаллов от 3 до 7 мкм и концентрацией пор на полированной поверхности от 0,4 до 0,6%.

Предлагаемую керамику изготавливают, а способ реализуют следующим образом.

Пример.

Навеску порошка электроплавленного корунда смешивают с водным раствором Mg (СН3СОО)2⋅6H2O из расчета 99,7 г оксида алюминия на 0,25 г оксида магния, суспензию перемешивают, затем высушивают и прокаливают при 900°С.

Приготовленный порошок смешиваютс водным раствором Al2(ОН)5Cl и добавкой пентаоксида ванадия из расчета 2,5 г оксисоли алюминия (10-ти % концентрации в пересчете на оксид алюминия) на 100 г электроплавленного корунда и 0,028 г пентаоксида ванадия на 100 г электроплавленного корунда, суспензию перемешивают, высушивают и прокаливают при температуре 400°С.

Порошок гранулируют с помощью комбинированной связки, состоящей из смеси раствора поливинилового спирта (ПВС) и водной эмульсии парафина, затем прессуют на гидравлическом прессе при давлении 200 МПа. Заготовки подвергают предварительному обжигу при температуре 1200°С для удаления технологической связки и спекают в вакууме при температуре 1750±10°С.

Аналогичный конечный результат можно получить путем спекания в атмосфере водорода при температуре 1700±10°С с точкой росы +26°С.

Спеченную керамику шлифуют и полируют по известным приемам.

Керамика, полученная заявляемым способом, имеет относительную плотностью 99,5% с уменьшенной степенью дефектности полированной поверхности при среднем размере пор 1,8 мкм и максимальном размере макродефектов (выколов) в 30 мкм, что превосходит показатели прототипа по пористости в 7 раз (12.5 мкм), а по макродефектам в 8 раз (250 км).

Такое снижение степени дефектности полированной поверхности позволит снизить брак при изготовлении микросхем возникающий из-за наличия дефектов на полированной поверхности подложек соизмеримых с размером наносимых элементов микросхем. Тем самым улучшить экономику этого производства.

Предлагаемый способ позволяет:

уменьшить степень дефектности полированной поверхности подложек, что позволит улучшить экономические показатели производства БИС СВЧ диапазона;

уменьшить степень дефектности полированной поверхности подложек, что позволит улучшить экономические показатели производства БИС СВЧ диапазона;

исключить явление коррозии металлических пресс-форм на операции формования изделий керамики.

исключить явление коррозии металлических пресс-форм на операции формования изделий керамики.

Производство керамики из разработанного состава предлагается осуществлять на известном оборудовании, из известных компонентов выпускаемых отечественной промышленностью, по доступным технологиям, что наряду с достигнутым положительным техническим и экономическим результатом позволяет сделать вывод о целесообразности внедрения разработанного состава в промышленном масштабе.