Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ

Вид РИД

Изобретение

Изобретение относится к прокатному производству и может быть использовано при производстве горячекатаных толстых листов толщиной до 33 мм из низколегированной стали класса прочности К60 для электросварных прямошовных труб для магистральных газопроводов высокого давления.

Известен способ изготовления горячекатаных листов, включающий выплавку стали определенного химического состава в конверторе, разливку металла в непрерывнолитые заготовки, аустенизацию при температуре 1170-1220°С в течение 4-8 ч, затем предварительную деформацию с суммарной степенью обжатия 40-60% и с регламентированными обжатиями не менее 14% за проход при температуре 1000-900°С, далее промежуточный подкат ускоренно охлаждают за два прохода в установке контролируемого охлаждения (УКО), причем после первого прохода осуществляют кантование подката, далее проводят подстуживание на воздухе в течение 3-5 с/мм и подвергают окончательной деформации при температуре 820-730°С с суммарной степенью обжатий 40-50% и не менее 12% за проход, затем проводят охлаждение в УКО до температуры 500-350°С, далее замедленно охлаждают в кессоне до температуры не выше 150°С, затем на воздухе (Патент РФ №2383633, МПК C21D 8/02, С22С 38/08, С22С 38/42, опубл. 10.02.2010 г.).

Недостаток известного способа состоит в том, что использование кессона для замедленного охлаждения значительно увеличивает продолжительность производственного цикла и снижает технико-экономические показатели производственного процесса.

Наиболее близким по совокупности существенных признаков к заявленному изобретению является способ производства горячекатаных листов, включающий черновую прокатку слябовой заготовки в диапазоне 990-1110°С при регламентации частных относительных обжатий не менее 12%, затем чистовую прокатку с температуры начала прокатки в диапазоне 780±10°С и температурой конца прокатки, равной 720±10°С, при единичном относительном обжатии в последнем чистовом проходе 6-8% и ускоренное охлаждение после чистовой прокатки при скорости охлаждения листа в диапазоне 10-16°С/с до температуры 590±15°С (Патент РФ №2479638, МПК C21D 8/02, С22С 38/38, С22С 38/42, опубл. 20.04.2013 г.).

Недостаток известного способа состоит в том, что он не позволяет достигнуть требуемого уровня свойств стали класса прочности К60 при производстве листов толщиной более 28 мм из-за значительной дифференциации свойств по сечению листов большей толщины.

Технической задачей, решаемой предлагаемым изобретением, является достижение заданных характеристик (механических свойств) готового проката при производстве горячекатаных листов толщиной до 33 мм из низколегированной стали класса прочности К60 для электросварных прямошовных труб для магистральных газопроводов высокого давления.

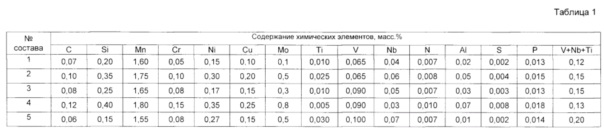

Поставленная задача решается тем, что в способе производства горячекатаных листов из низколегированной стали класса прочности К60 для электросварных прямошовных труб, включающего нагрев непрерывнолитых заготовок выше Ас3, черновую прокатку с регламентированным обжатием в раскат промежуточной толщины, его подстуживание, чистовую прокатку, ускоренное охлаждение в установке контролируемого охлаждения до температуры 580-680°С и далее охлаждение на воздухе, согласно изобретению непрерывнолитые заготовки получают из стали со следующим соотношением элементов: 0,07-0,10% углерода, 0,20-0,35% кремния, 1,60-1,75% марганца, хрома не более 0,10%, никеля не более 0,30%, меди не более 0,20%, 0,010-0,025% титана, 0,065-0,090% ванадия, 0,040-0,060% ниобия, молибдена не более 0,5%, азота не более 0,008, 0,020-0,050% алюминия, серы не более 0,004%, фосфора не более 0,015%, железа и неизбежные примеси - остальное, при этом суммарное содержание V+Ti+Nb не должно превышать 0,15%, перед прокаткой непрерывнолитые заготовки нагревают до температуры 1200±10°С, затем проводят их черновую прокатку до толщины, кратной 4-5 толщинам готового листа, чистовую прокатку начинают при температуре 740-780°С и завершают при температуре 730-770°С, при этом структура готового листа состоит преимущественно из бейнита и феррита. Доля феррита в структуре готового листа составляет от 30 до 50% в поле зрения диаметром 0,8 мм при увеличении 500 крат, в структуре готового листа возможно наличие перлита в количестве до 10%, средний размер зерен феррита составляет не более 11 мкм.

Сущность изобретения состоит в следующем. На заданные характеристики (механические свойства) горячекатаных листов влияют содержание в стали химических элементов, а также режимы термомеханической обработки проката.

Углерод повышает прочностные свойства стали. При содержании углерода менее 0,07% не достигается требуемый уровень прочности, а при его содержании более 0,10% снижается пластичность ниже допустимого уровня.

Содержание кремния 0,20-0,35% выбрано из условия обеспечения требуемого класса прочности стали. Содержание кремния свыше 0,30% способствует образованию перлита, неблагоприятной структуры с точки зрения упрочнения структуры.

Марганец также повышает прочность стали, повышает прокаливаемость, проявляет склонность к ликвации. Содержание марганца выше 1,6% обусловлено необходимостью получения феррито-бейнитной структуры и требуемого уровня прочностных свойств по всей толщине проката, верхний предел содержания марганца 1,75% обусловлен потребностью в подавлении ликвационных процессов.

Допустимо наличие в стали хрома в количестве до 0,1%. Это расширяет возможности конвертерного цеха по использованию металлического лома. Содержание хрома более 0,1% экономически нецелесообразно, т.к. приводить к избыточному увеличению стоимости плавки.

Добавки никеля до 0,3%, меди до 0,2% и молибдена до 0,5% вводятся в сталь для повышения устойчивости аустенита и получения целевой феррито-бейнитной структуры. Повышение концентрации этих элементов сверх установленных пределов экономически нецелесообразно.

Содержание титана ограничивается 0,010-0,025% для предотвращения формирования при кристаллизации крупных частиц TiN и/или комплексных глобулярные частиц на их основе, содержащих Nb, Са, Mg, S, О, а также чрезмерного роста зерна аустенита при нагреве, что приводит к огрублению микроструктуры листов и снижению уровня механических свойств.

Ванадий является карбидообразующим элементом и повышает прочностные свойства стали за счет развития эффекта дисперсионного упрочнения. Содержание ванадия менее 0,065% снижает прочность стали. Повышение содержания ванадия более 0,09% экономически нецелесообразно и требует повышения содержания углерода.

Содержание ниобия ограничивается до уровня 0,06% для снижения ликвационной неоднородности, предотвращения образования крупных конгломератов комплексных частиц Ti, Nb (С, N), в количестве не менее 0,04% ниобий необходим для торможения роста зерна при прокатке.

Суммарное содержание ванадия, ниобия и титана ограничено 0,15% и определено исходя из максимальной эффективности этих элементов при активации механизма дисперсионного упрочнения: образование карбида каждого элемента протекает в различных температурных интервалах, увеличение их суммарного содержания выше 0,15% приводит к торможению процесса карбидообразования и неэффективному их использованию в системе легирования.

Молибден оказывает сильное влияние на повышение прокаливаемости и прочности стали. Увеличение содержания молибдена более 0,5% снижает пластичность ниже требуемого уровня.

Азот является вредной примесью, его содержание ограничено 0,008% с целью сдерживания образования нитридов, снижающих пластические и вязкостные свойства стали.

Алюминий в количестве 0,02-0,05% необходим для раскисления стали.

Содержание серы не более 0,004% ограничивается минимальным количеством в стали неметаллических включений типа MnS, являющихся причиной ослабления связи между зернами ферритной матрицы, снижающими прочностные и вязкостные свойства стали.

Содержание фосфора не более 0,015% ограничивается с целью уменьшения сегрегационной неоднородности и повышения чистоты межзеренных границ.

При нагреве непрерывнолитой заготовки до температуры не менее 1190°С происходит полное растворение в стальной матрице микролегирующих добавок, далее, при прокатке они выделяются в виде дисперсных фаз. При нагреве свыше 1210°С наблюдается чрезмерный рост зерна аустенита.

Для обеспечения удовлетворительных результатов испытания падающим грузом с учетом увеличенной толщины проката необходимо обеспечить толщину промежуточного подстуживания не менее 4 толщин готового листа. Получения пятикратного промежуточного раската по толщине снижает суммарную степень деформации на чистовой стадии, препятствуя требуемому измельчению зерна аустенита.

Температурный интервал начала и окончания деформации на чистовой стадии прокатки выбирается исходя из необходимости подготовки аустенита к последующему превращению путем создания деформированных зерен аустенита, содержащих полосы деформации и имеющих высокую плотность дислокаций. Рациональным температурным интервалом начала чистовой прокатки определен интервал 740-780°С, окончания - 730-770°С.

Температурный интервал окончания ускоренного охлаждения 580-680°С обеспечивает получения целевой ферритобейнитной структуры. Более высокая температура конца ускоренного охлаждения приводит к увеличению в структуре доли перлита, а более низкая - бейнита.

Реализация предложенного технического решения позволяет получить толстые горячекатаные листы высокого качества для электросварных прямошовных труб, что достигается за счет выбора рациональных температурно-деформационных режимов для определенного химического состава стали. При выходе варьируемых параметров за указанные границы имеют место случаи недостижения требуемого стабильного уровня механических свойств по всей толщине листов.

Применение способа поясняется примером его реализации при производстве листов класса прочности К60 на толстолистовом стане 5000 ПАО «Северсталь».

Сталь выплавляли в кислородном конвертере с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводилось первичное легирование, предварительное раскисление и обработка металла твердошлаковыми смесями с продувкой аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработка кальцием и перегрев металла для проведения вакуумирования проводилось на агрегате комплексной доводки стали. Дегазация металла осуществлялась путем его вакуумирования. Разливка производилась на МНЛЗ с защитой струи аргоном от вторичного окисления. Получена сталь следующего химического состава: 0,09% углерода; 0,30% кремния; 1,64% марганца; 0,05% хрома; 0,03% никеля; 0,09% меди; 0,003% молибдена; 0,015% титана; 0,074% ванадия; 0,041% ниобия; 0,005% азота; 0,03% алюминия; 0,002% серы; 0,012% фосфора; железо и примеси - остальное (табл. 1, вариант 1).

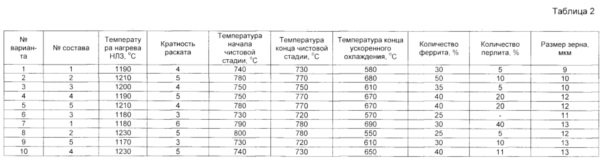

Непрерывнолитые заготовки нагревали до температуры 1190-1210°С и прокатывали на черновой стадии до толщины подстуживания 155-165 мм, охлаждали на воздухе до температуры 740-780°С, прокатывали на чистовой стадии до конечной толщины 33 мм с окончанием процесса деформации при 730-770°С. Далее листы охлаждали до температуры 580-680°С.

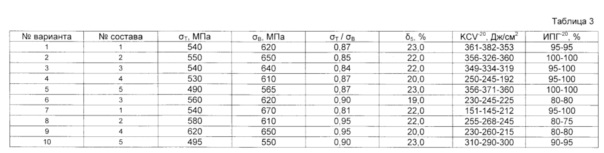

Испытания на статическое растяжение проводили на плоских пятикратных образцах по ГОСТ 1497, изготовленных из проб, отобранных в поперечном направлении относительно направления прокатки. Динамические испытания вертикально падающим грузом проводили на образцах с V-образным надрезом при температуре - 20°С по ГОСТ 30456; на маятниковом копре - на образцах с V-образным надрезом при температуре - 20°С по ГОСТ 9454.

Варианты реализации предложенного способа и результаты испытаний приведены в таблицах 2 и 3 соответственно.

Результаты испытаний показали, что предлагаемый способ производства стали выбранного химического состава (варианты №1-3) обеспечивает удовлетворительный уровень механических свойств, определяемых при статических испытаниях образцов на растяжение, а также динамических испытаниях падающим грузом на вертикальном и маятниковом копре. При запредельных значениях предложенных режимов (варианты №5-10) не удается достигнуть требуемого уровня прочности, пластичности и вязкости стали.

Таким образом, применение описанного способа прокатки обеспечивает достижение требуемых результатов, а именно получение проката толщиной до 33,0 мм с гарантированным пределом прочности от 590 до 710 МПа для объектов ответственного назначения.