Результат интеллектуальной деятельности: ОБЛЕГЧЕННЫЙ ЦЕМЕНТИРОВАННЫЙ КАРБИД ДЛЯ НАХОДЯЩИХСЯ В КОНТАКТЕ С ПОТОКОМ КОМПОНЕНТОВ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ/ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее раскрытие относится к цементированным карбидам для находящихся в контакте с потоком компонентов, и более конкретно к устройству управления потоком, компонентам, предназначенным для работы с текучей средой, и к уплотнительным кольцам с улучшенным сроком службы.

УРОВЕНЬ ТЕХНИКИ

Уплотнительные кольца являются ключевым критическим компонентом в уплотнениях механического вала для насосов. Цементированные карбиды обладают хорошими механическими характеристиками в этом виде применения. Однако расход энергии и коррозионная стойкость являются проблемой в насосах. Если вес уплотнительного кольца из цементированного карбида может быть уменьшен, тогда возможно также уменьшить расход энергии. Снижение веса уменьшит также стоимость уплотнительных колец и, в свою очередь, стоимость насоса.

Одним из самых важных свойств для уплотнительных колец является коррозионная стойкость. Во время работы насоса поверхность уплотнения будет подвергаться воздействию перекачиваемой среды, которая зачастую может быть коррозионной. Коррозия во время срока службы уплотнительного кольца будет приводить к растворению связующего вещества. Это будет приводить к увеличенному износу уплотнительного кольца. Это в свою очередь будет вызывать значительное увеличение утечки текучей среды из насоса. Таким образом, существует потребность в стойком к коррозии более дешевом уплотнительном кольце из карбида вольфрама.

Аналогичным образом потоковые компоненты из цементированного карбида, главной функцией которых является управление давлением и потоком скважинных продуктов, используемых, например, в нефтегазовой промышленности, где компоненты подвергаются воздействию высоких давлений различных текучих сред, и где присутствует коррозионная окружающая среда.

Облегченный цементированный карбид для улучшенного срока службы штампов для жестяных банок раскрыт в патентном документе EP2439294B1, принадлежащем патентообладателю настоящего раскрытия. Этот цементированный карбид имеет твердую фазу, содержащую WC, и фазу связующего вещества, причем композиция цементированного карбида содержит от 50 мас.% до менее чем 70 мас.% WC, от 15 мас.% до 30 мас.% TiC, и от 12 мас.% до 20 мас.% Co+Ni.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения предлагает цементированный карбид для компонента управления потоком с увеличенным сроком службы.

Другой аспект настоящего изобретения предлагает облегченный цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительного кольца, имеющего улучшенную коррозионную стойкость.

Следовательно, настоящее изобретение относится к цементированному карбиду для компонента управления потоком для того, чтобы управлять давлением и потоком скважинных продуктов, содержащему от приблизительно 7 мас.% до приблизительно 9 мас.% Co; от приблизительно 5 мас.% до приблизительно 7 мас.% Ni; от приблизительно 19 мас.% до приблизительно 24 мас.% TiC; от приблизительно 1,5 мас.% до приблизительно 2,5 мас.% Cr3C2; и от приблизительно 0,1 мас.% до приблизительно 0,3 мас.% Mo; а также остальное WC.

В одном варианте осуществления композиция (состав) цементированного карбида, определенная выше или ниже, имеет средний размер зерна 0,80 мкм, измеренный с помощью FSSS (Fisher Sub Sieve Sizer). В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 20 до приблизительно 22 мас.% TiC, например приблизительно 21 мас.% TiC.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 1,8 до приблизительно 2,2 мас.% Cr3C2, например приблизительно 2 мас.% Cr3C2.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 5,3 до приблизительно 6,0 мас.% Ni, например приблизительно 5,7 мас.% Ni.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 8,0 до приблизительно 8,6 мас.% Co, например приблизительно 8,3 мас.% Co.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,15 до приблизительно 0,25 мас.% Mo, например приблизительно 0,2 мас.% Mo.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет плотность от приблизительно 9,6 до приблизительно 10,2 г/см3, например от приблизительно 9,8 до приблизительно 10 г/см3.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет твердость от приблизительно 1350 до приблизительно 1500 HV30.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет ударную вязкость от приблизительно 8,5 до 9,5 МПа⋅√м.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит остаток из WC, например от 50 мас.% до приблизительно 69 мас.%.

Настоящее изобретение также относится ко второму цементированному карбиду для компонентов, предназначенных для работы с текучими средами, и уплотнительного кольца, содержащему от приблизительно 15 мас.% до приблизительно 30 мас.% TiC; от приблизительно 12 мас.% до приблизительно 20 мас.% Со+Ni; от приблизительно 0,5 мас.% до приблизительно 2,5 мас.% Cr3C2; и от приблизительно 0,1 мас.% до приблизительно 0,3 мас.% Mo, а также остальное WC.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, содержит от приблизительно 19,8 до приблизительно 21,8 мас.% TiC, например приблизительно 20,8 мас.% TiC.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, содержит от приблизительно 1,8 до приблизительно 2,2 мас.% Cr3C2, например приблизительно 2 мас.% Cr3C2.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, содержит от приблизительно 5,3 до приблизительно 5,9 мас.% Ni, например приблизительно 5,6 мас.% Ni.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, содержит от приблизительно 7,9 до приблизительно 8,5 мас.% Co, например приблизительно 8,2 мас.% Co.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,15 до приблизительно 0,25 мас.% Mo, например приблизительно 0,2 мас.% Mo.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, содержит от приблизительно 62,2 до приблизительно 64,2 мас.% WC, например приблизительно 63,2 мас.% WC.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, имеет плотность от приблизительно 9,6 до приблизительно 10,2 г/см3, например от приблизительно 9,8 до приблизительно 10 г/см3.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, имеет твердость от приблизительно 1350 до приблизительно 1500 HV30.

В одном варианте осуществления композиция второго цементированного карбида, определенная выше или ниже, имеет ударную вязкость от приблизительно 8,5 до 9,5 МПа⋅√м.

В одном варианте осуществления композиция второго цементированного карбида имеет средний размер зерна от приблизительно 4 до приблизительно 8 мкм.

Настоящее изобретение также относится к третьему цементированному карбиду для компонентов, предназначенных для работы с текучими средами, и уплотнительного кольца, содержащему от приблизительно 15 мас.% до приблизительно 30 мас.% TiC; от приблизительно 5 мас.% до приблизительно 20 мас.% Ni; от приблизительно 0,5 мас.% до приблизительно 2,5 мас.% Cr3C2; и от приблизительно 0,5 мас.% до приблизительно 2,5 мас.% Mo, а также остальное WC.

В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, содержит от приблизительно 20 до приблизительно 23 мас.% TiC, например от приблизительно 20 мас.% до приблизительно 22 мас.% TiC.

В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,8 до приблизительно 1,5 мас.% Cr3C2, например от приблизительно 0,95 мас.% до приблизительно 1,3 мас.% Cr3C2.

В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, содержит от приблизительно 9,5 до приблизительно 14,5 мас.% Ni, например от приблизительно 10 мас.% до приблизительно 14 мас.% Ni.

В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,7 до приблизительно 1,6 мас.% Mo, например от приблизительно 0,95 мас.% до приблизительно 1,3 мас.% Mo.

В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, содержит от приблизительно 62 до приблизительно 66 мас.% WC. В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, имеет плотность от приблизительно 9,8 до приблизительно 10,4 г/см3, например от приблизительно 10,02 до приблизительно 10,2 г/см3.

В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, имеет твердость от приблизительно 1390 до приблизительно 1550 HV30.

В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, имеет ударную вязкость от приблизительно 8,5 до приблизительно 9,3 МПа⋅√м.

В одном варианте осуществления композиция третьего цементированного карбида, определенная выше или ниже, имеет средний размер зерна WC от приблизительно 9,9 мкм до приблизительно 1,3 мкм, например от приблизительно 1,05 мкм до приблизительно 1,15 мкм, измеренный с помощью FSSS. Предыдущий раздел, а также последующее подробное описание вариантов осуществления будут лучше поняты при прочтении вместе с приложенными чертежами. Следует понимать, что изображенные варианты осуществления не ограничиваются показанными компоновками и средствами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

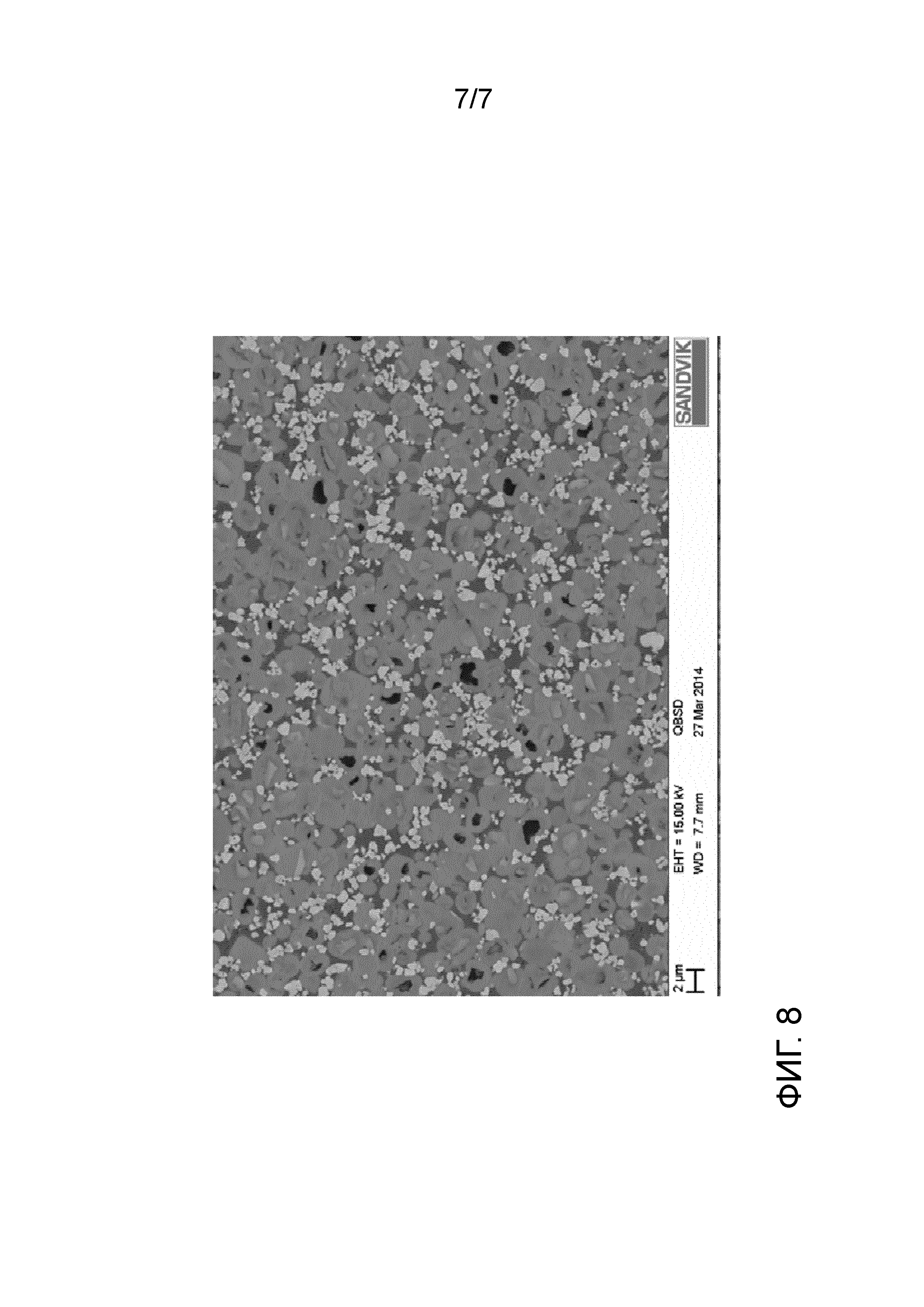

Фиг. 1 представляет собой полученное с помощью оптической микроскопии изображение одного варианта осуществления настоящего раскрытия цементированного карбида для устройства управления потоком и уплотнительного кольца.

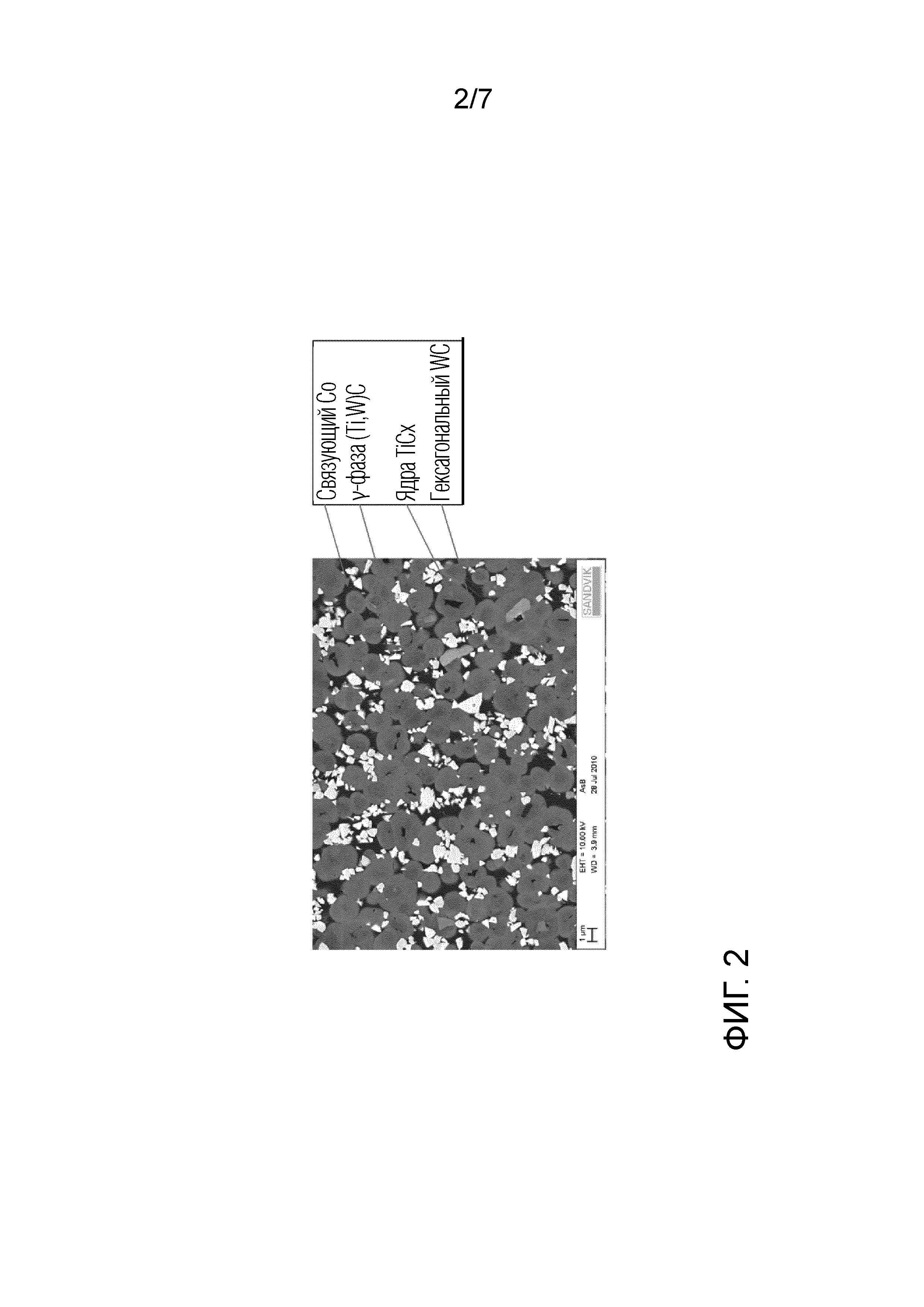

Фиг. 2 представляет собой полученное с помощью сканирующего электронного микроскопа (SEM) изображение варианта осуществления, проиллюстрированного на Фиг. 1.

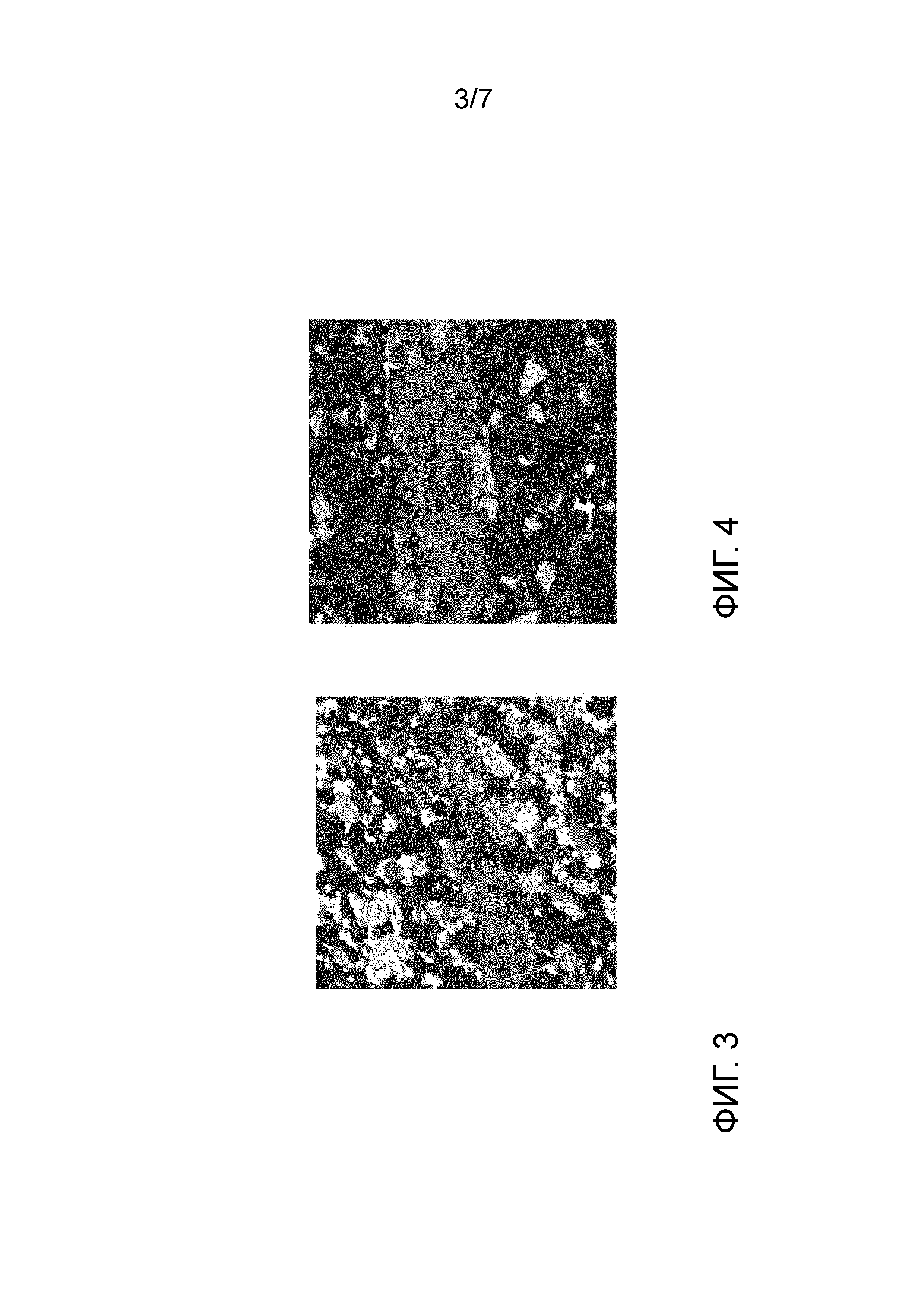

Фиг. 3 представляет собой полученное с помощью SEM изображение другого варианта осуществления, проиллюстрированного на Фиг. 1.

Фиг. 4 представляет собой полученное с помощью SEM изображение одного сравнительного примера.

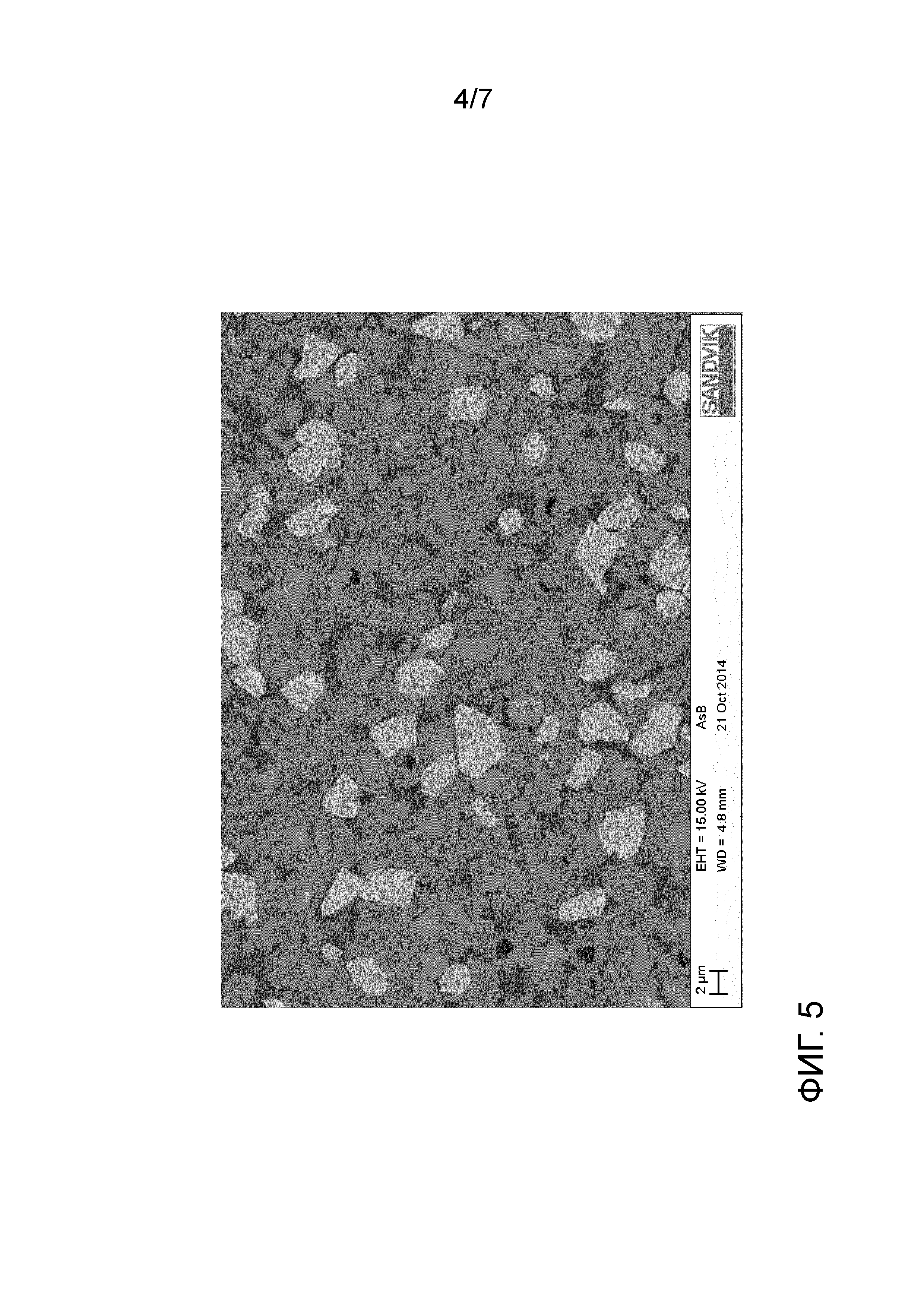

Фиг. 5 представляет собой полученное с помощью SEM изображение одного варианта осуществления цементированного карбида для уплотнительного кольца.

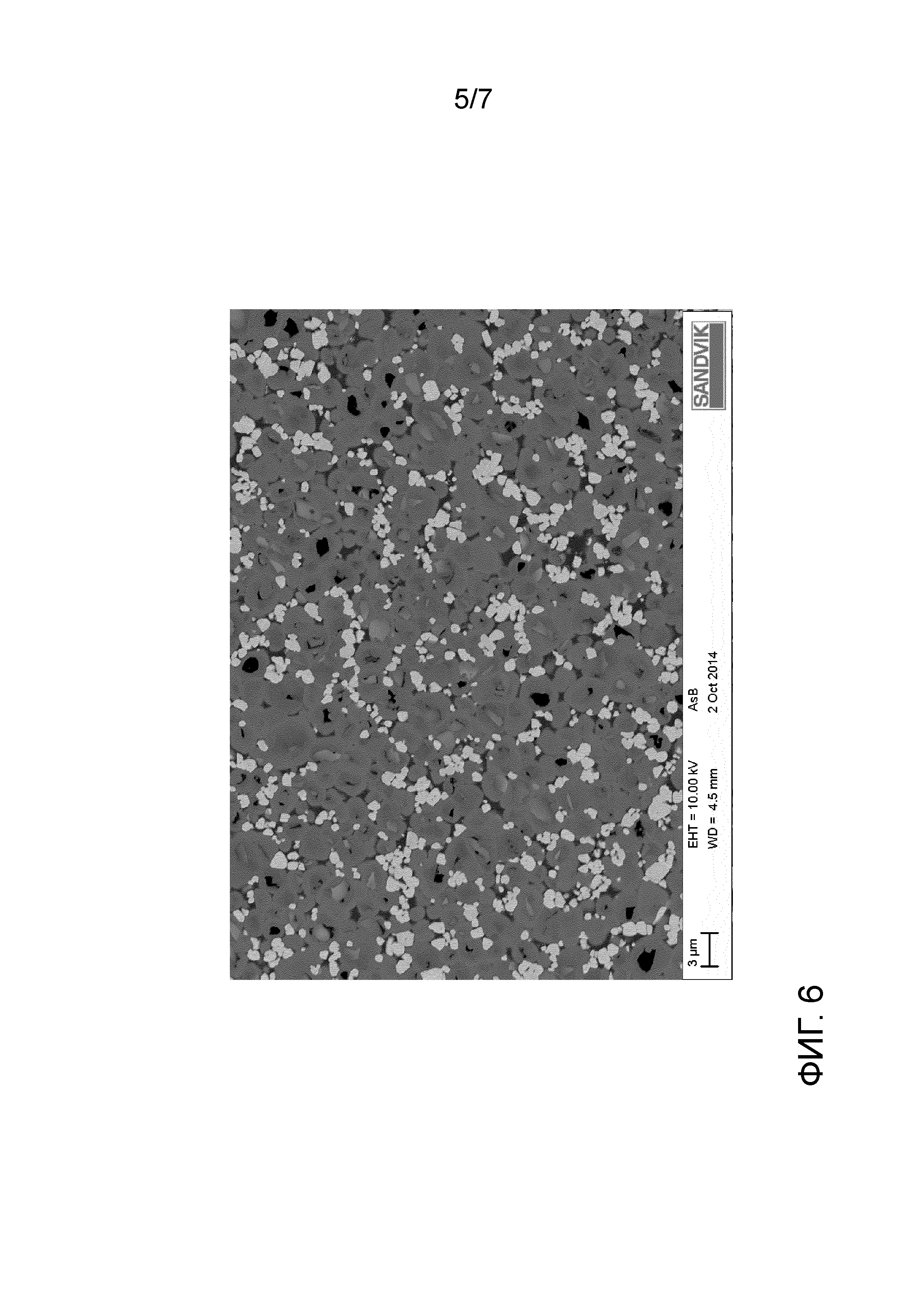

Фиг. 6 представляет собой полученное с помощью SEM изображение другого варианта осуществления цементированного карбида для уплотнительного кольца.

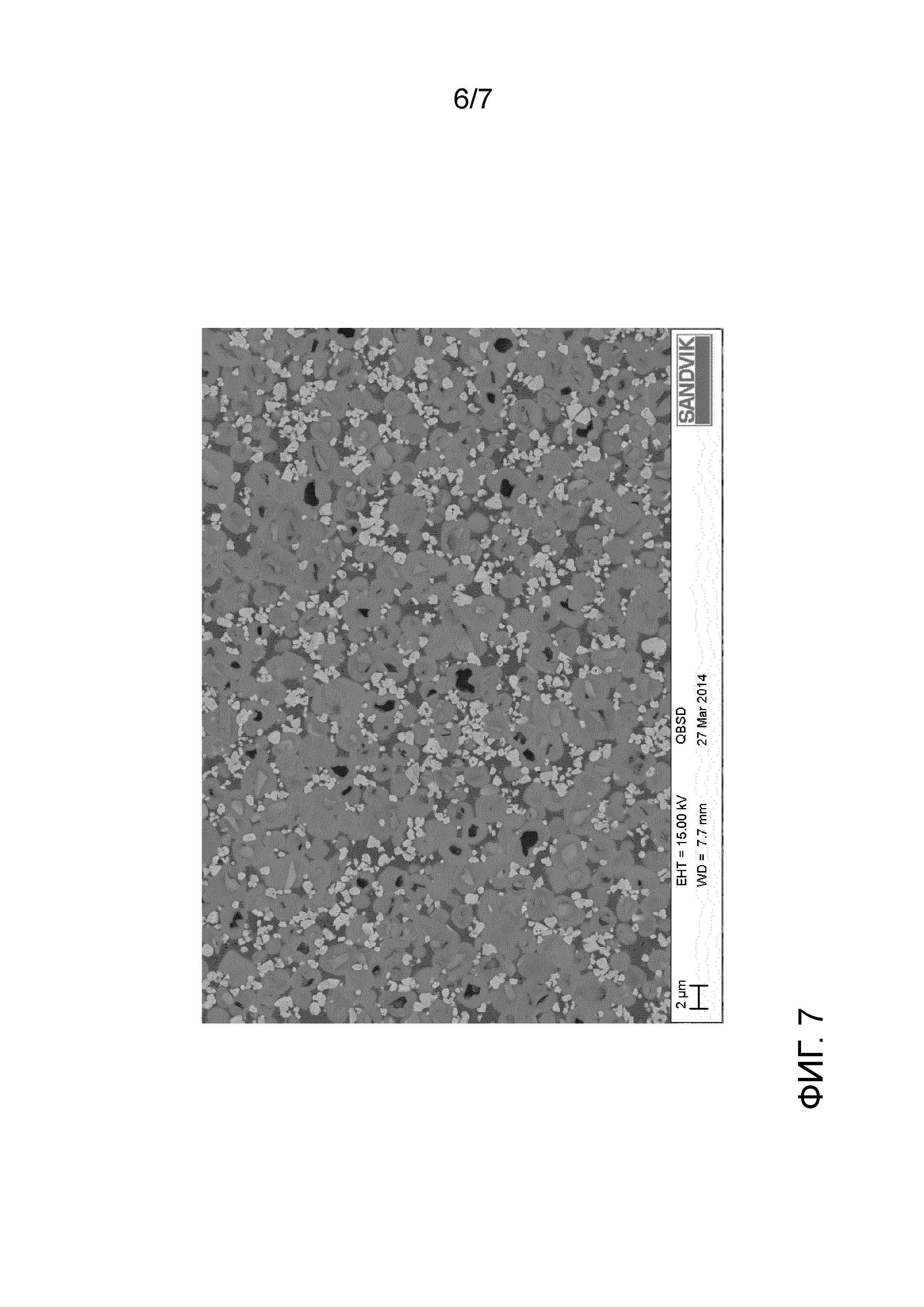

Фиг. 7 представляет собой полученное с помощью SEM изображение другого варианта осуществления цементированного карбида для уплотнительного кольца.

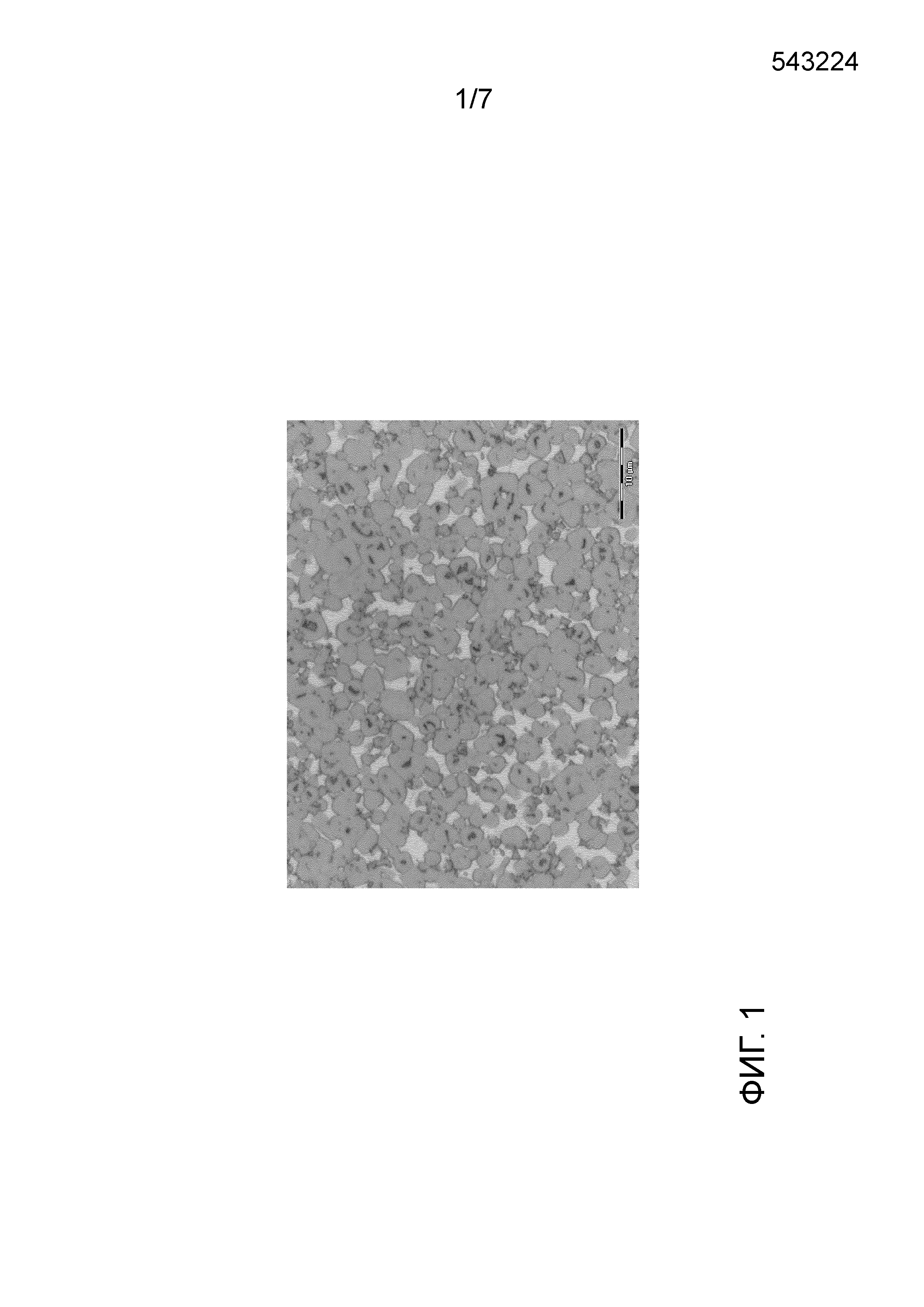

Фиг. 8 представляет собой полученное с помощью SEM изображение другого варианта осуществления цементированного карбида для уплотнительного кольца.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Используемый в настоящем документе термин «приблизительно» означает плюс или минус 10% от численного значения числа, с которым он используется. Следовательно, приблизительно 50% означает в диапазоне от 45% до 55%.

Как будет полностью описано в настоящем документе, варианты осуществления настоящего изобретения относятся к цементированным карбидам для находящихся в контакте с потоком компонентов (в настоящем документе термин «компонент» означает детали или части), в частности для уплотнительных колец и для дроссельных компонентов, используемых в нефтегазовой промышленности, где компоненты подвергаются воздействию высоких давлений различных текучих сред, и где присутствует коррозионная окружающая среда, в частности для компонентов дроссельной заслонки, главной функцией которой является управление давлением и потоком скважинных продуктов, таких как насосы. В суровых условиях многопоточных сред эти компоненты могут страдать от сильной потери массы под воздействием эрозии твердыми частицами, синергии кислотной коррозии и эрозионной коррозии, а также механизмов кавитации даже в том случае, когда они выполнены из цементированного карбида. Эти компоненты также страдают от электрохимической коррозии благодаря разности электрических потенциалов между связующим веществом и корпусом детали управления потоком.

Облегченный цементированный материал может также использоваться, например, в уплотнительных кольцах для того, чтобы уменьшить вес уплотнительного кольца. Для того, чтобы улучшить коррозионную стойкость, облегченный цементированный карбид по настоящему изобретению может иметь связующее вещество Ni-Cr-Mo.

Один вариант осуществления облегченного цементированного карбида для использования в находящихся в контакте с потоком компонентах, таких как уплотнительные кольца, имеет состав от приблизительно 15 мас.% до приблизительно 30 мас.% TiC; от приблизительно 12 мас.% до приблизительно 20 мас.% Со+Ni; от приблизительно 0,5 мас.% до приблизительно 2,5 мас.% Cr; и от приблизительно 0,1 мас.% до приблизительно 0,3 мас.% Mo, а также остальное WC. WC может иметь средний размер спеченного зерна, равный приблизительно 0,5 мкм. Спеченная структура также показана на Фиг. 1 и Фиг. 2.

Уплотнительные кольца являются ключевым критическим компонентом в уплотнениях механического вала для насосов. Цементированный карбид обладает хорошими механическими характеристиками в этом виде применения. Уплотнительные кольца из цементированного карбида по настоящему изобретению имеют уменьшенный вес и поэтому позволяют сократить расход энергии. Кроме того, уплотнительные кольца из цементированного карбида имеют улучшенные свойства, относящиеся к применению, такие как улучшенная коррозионная стойкость.

На Фиг. 1 первый цементированный карбид для находящегося в контакте с потоком компонента, LW, определенный выше или ниже и используемый, например, в устройстве управления потоком, имеет следующие диапазоны состава: от приблизительно 7 до приблизительно 9 мас.% Со, от приблизительно 5 до приблизительно 7 мас.% Ni, от приблизительно 19 до приблизительно 24 мас.% TiC, от приблизительно 1,5 до приблизительно 2,5 мас.% Cr3C2, от приблизительно 0,1 до приблизительно 0,3 мас.% Mo, а также остальное WC.

Твердость компонента из цементированного карбида, как определено выше или ниже, может составлять от приблизительно 1350 до приблизительно 1500 HV30 (в соответствии со стандартом ISО 3878), ударная вязкость (KIc) может составлять от приблизительно 8,5 до приблизительно 9,5 МПа⋅√м при определении методикой вдавливания в соответствии с KIc (SEVNB) > 8,5 МПа⋅√м и поперечным сопротивлением разрушению (TRS) в соответствии со стандартом ISО 3327 тип C > 1700 Н/мм2.

WC в первом, втором или третьем цементированном карбиде может иметь средний размер спеченного зерна приблизительно 0,8 мкм, и (Ti,W)C (карбид титана-вольфрама) в первом, втором или третьем цементированном карбиде может иметь средний размер спеченного зерна приблизительно 1,5 мкм в соответствии со стандартом ISО 4499-2-2010.

Содержание углерода внутри спеченного цементированного карбида, как определено выше или ниже, должно поддерживаться в узком диапазоне для того, чтобы сохранять высокую стойкость к коррозии и износу, а также иметь высокую ударную вязкость. Уровень углерода в спеченной структуре поддерживается в нижней части диапазона между свободным углеродом в микроструктуре (верхний предел) и началом образования эта-фазы (нижний предел).

Измерения магнитного насыщения для магнитной фазы связующего вещества спеченного цементированного карбида выражаются в терминах мкТл⋅м3/кг, и относятся к природе комбинированного многоэлементного связующего вещества. Для спеченного материала в соответствии с настоящим изобретением она должна составлять от 80% до 90% двухфазной области связующего вещества. Эта-фаза или графит являются недопустимыми в спеченной структуре. Спеченная структура показана на Фиг. 1.

Повторная пассивность варианта осуществления, изображенного как LW, улучшается благодаря значительному добавлению твердой фазы TiWC к композиции. Коррозионная стойкость определялась с использованием стандарта ASTM G61. Стандарт ASTM G61 описывает процедуру для проведения потенциодинамических поляризационных измерений. См. Таблицу 1 ниже, показывающую результаты измерений по ASTM G61, сравнивающие один вариант осуществления со сравнительным примером.

Таблица 1: Параметры, оцененные из поляризационных кривых в соответствии со стандартом ASTM G61

|

«Eb» означает потенциал пробоя, при котором происходит локальная коррозия, и оценивается по двум различным критериям. Более низкий критерий, равный 10 мкА/см2, рассматривается как отражающий легкость инициирования коррозии. Разность между этим и более высоким критерием, равным 100 мкА/см2, отражает процесс распространения.

«Erepass» представляет собой потенциал, требуемый для повторной пассивации образца.

Обычные методы порошковой металлургии, такие как размол, сушка, прессование, формование, спекание и горячее изостатическое прессование, которые используются для изготовления обычных цементированных карбидов, используются для производства вариантов осуществления настоящего изобретения.

ПРИМЕРЫ

Следует иметь в виду, что следующие примеры являются иллюстративными и неограничивающими. Композиции и результаты вариантов осуществления показаны в нижеприведенных Таблицах 2 и 3.

В нижеприведенных примерах порошки были получены от следующих поставщиков: (W,Ti)C от компании Zhuzhou или HC Starck, Co от компании Umicore или Freeport, Ni от компании Inco, Mo от компании HC Starck и Cr3C2 от компании Zhuzhou или HC Starck.

Пример 1 («управление потоком LW» - ссылка A)

Сорта цементированного карбида с составом 21 мас.% TiC; 8,3 мас.% Со; 5,7 мас.% Ni; 0,2 мас.% Mo и 2 мас.% Cr3C2 с остатком из WC были произведены с использованием порошка WC и (Ti,W)C со средним размером частиц по FSSS (d50), составляющим 0,8 мкм и приблизительно 3 мкм, соответственно. Образцы цементированного карбида были приготовлены из порошков, формирующих твердые составляющие, и порошков, формирующих связующее вещество. Эти порошки подвергались влажному размалыванию вместе со смазочным материалом и антикоагулятором до тех пор, пока не была получена однородная смесь, и были гранулированы при помощи сушки. Высушенный порошок прессовался на прессе Tox в заготовки, которые подвергались предварительной машинной обработке перед спеканием. Спекание выполнялось при температуре от 1360 до 1410°C в течение приблизительно 1 час в вакууме, после чего прикладывалось высокое давление, 50 бар аргона, при температуре спекания в течение приблизительно 30 мин для того, чтобы получить плотную структуру перед охлаждением.

Структура спеченного цементированного карбида содержит некоторое количество гексагонального WC со средним размером зерна 0,8 мкм вместе с зернами (Ti,W)C со средним размером зерна 1,5 мкм, измеренным с использованием метода секущей.

Этот материал имеет твердость от приблизительно 1350 до приблизительно 1500 HV30 в зависимости от выбранного состава и температуры спекания.

Как показано на Фиг. 3, вариант осуществления первого цементированного карбида LW показывает улучшенное сопротивление износу в тесте на царапание по сравнению со сравнительным примером мелкозернистого нефтегазового сорта с 10,5 мас.% связующего вещества (Фиг. 4) с подобными значениями твердости. Тестирование проводилось с использованием алмазного резца с радиусом кончика 20 мкм при усилии 200 мН.

Сопротивление износу при царапании значительно улучшается для варианта осуществления по настоящему изобретению LW, как показано уменьшенным «серым» аморфным повреждением на Фиг. 3 по сравнению со сравнительным примером, показанным на Фиг. 4. Кроме того, коррозионная стойкость для варианта осуществления по настоящему изобретению LW в морской воде улучшается при лучшей повторной пассивности (см. Таблицу 1).

Твердость компонента цементированного карбида может составлять от приблизительно 1350 до приблизительно 1500 HV30 (в соответствии со стандартом ISО 3878), ударная вязкость (KIc) - приблизительно 8,7 МПа⋅√м с использованием методики определения ударной вязкости Палмквиста в соответствии со стандартом ISO 28079 или KIc (LW15, SEVNB) > 8,5 МПа⋅√м и поперечным сопротивлением разрушению (TRS) в соответствии со стандартом ISО 3327 тип C > 1700 Н/мм2.

Пример 2 («уплотнительное кольцо LW» - ссылка B)

Сорта цементированного карбида с составами приблизительно 63,2 мас.% WC; приблизительно 20,8 мас.% TiC; приблизительно 2 мас.% Cr3C2; приблизительно 8,2 мас.% Со; приблизительно 5,6 мас.% Ni и приблизительно 0,2 мас.% Mo были произведены с использованием порошка WC со средним размером зерна по FSSS (d50), составляющим 4-8 мкм, соответственно. Спеченная структура показана на Фиг. 5.

Образцы цементированного карбида были приготовлены из порошков, формирующих твердые составляющие, и порошков, формирующих связующее вещество. Эти порошки подвергались влажному размалыванию вместе со смазочным материалом и антикоагулятором до тех пор, пока не была получена однородная смесь, и были гранулированы при помощи сушки. Высушенный порошок прессовался на прессе Tox в заготовки, которые подвергались предварительной машинной обработке перед спеканием. Спекание выполнялось при температуре от 1360 до 1410°C в течение приблизительно 1 час в вакууме, после чего прикладывалось высокое давление, 50 бар аргона, при температуре спекания в течение приблизительно 30 мин для того, чтобы получить плотную структуру перед охлаждением.

Другой вариант осуществления облегченного цементированного карбида для уплотнительных колец в соответствии с настоящим изобретением, (LW+CR), имеет состав от приблизительно 15 до приблизительно 30 мас.% TiC, от приблизительно 5 до приблизительно 20 мас.% Ni, от приблизительно 0,5 до приблизительно 2,5 мас.% Cr, и от приблизительно 0,5 до приблизительно 2,5 мас.% Mo, а также остальное WC.

Пример 3 («уплотнительное кольцо LW+CR» - ссылка С)

Сорта цементированного карбида с составами приблизительно 66,04 мас.% WC; приблизительно 21,95 мас.% TiC; приблизительно 0,95 мас.% Cr3C2; приблизительно 0,95 мас.% Mo; приблизительно 10,11 мас.% Ni, были произведены с использованием порошка WC и (Ti,W)C со средним размером зерна по FSSS (d50) больше, чем приблизительно 1 мкм, например 1,1 и 1,15 мкм, соответственно. Следует принять во внимание, что может использоваться размер частиц вплоть до приблизительно 8 мкм.

Спеченная структура показана на Фиг. 6.

Образцы цементированного карбида были приготовлены из порошков, формирующих твердые составляющие, и порошков, формирующих связующее вещество. Эти порошки подвергались влажному размалыванию вместе со смазочным материалом и антикоагулятором до тех пор, пока не была получена однородная смесь, и были гранулированы при помощи сушки. Высушенный порошок прессовался на прессе Tox в заготовки, которые подвергались предварительной машинной обработке перед спеканием. Спекание выполнялось при температуре от 1360 до 1410°C в течение приблизительно 1 час в вакууме, после чего прикладывалось высокое давление, 50 бар аргона, при температуре спекания в течение приблизительно 30 мин для того, чтобы получить плотную структуру перед охлаждением.

Твердость компонента цементированного карбида может составлять приблизительно 1550 HV30 (в соответствии со стандартом ISО 3878), ударная вязкость (KIc) - приблизительно 8,5 МПа⋅√м с использованием методики определения ударной вязкости Палмквиста в соответствии со стандартом ISO 28079, а плотность - приблизительно 10,2 г/см3.

Пример 4 («уплотнительное кольцо LW+CR» - ссылка D)

Сорта цементированного карбида с составами приблизительно 62,79 мас.% WC; приблизительно 20,86 мас.% TiC; приблизительно 1,29 мас.% Cr3C2; приблизительно 1,29 мас.% Mo; приблизительно 13,78 мас.% Ni, были произведены с использованием порошка WC и (Ti,W)C со средним размером зерна по FSSS (d50) больше, чем приблизительно 1 мкм, например 1,1 и 1,15 мкм, соответственно. Следует принять во внимание, что может использоваться размер частиц вплоть до приблизительно 8 мкм.

Образцы цементированного карбида были приготовлены из порошков, формирующих твердые составляющие, и порошков, формирующих связующее вещество. Эти порошки подвергались влажному размалыванию вместе со смазочным материалом и антикоагулятором до тех пор, пока не была получена однородная смесь, и были гранулированы при помощи сушки. Высушенный порошок прессовался на прессе Tox в заготовки, которые подвергались предварительной машинной обработке перед спеканием. Спекание выполнялось при температуре от 1360 до 1410°C в течение приблизительно 1 час в вакууме, после чего прикладывалось высокое давление, 50 бар аргона, при температуре спекания в течение приблизительно 30 мин для того, чтобы получить плотную структуру перед охлаждением.

Спеченная структура показана на Фиг. 7 и Фиг. 8.

Твердость компонента из цементированного карбида может составлять от приблизительно 1390 до приблизительно 1400 HV30 (в соответствии со стандартом ISО 3878), ударная вязкость (KIc) может составлять от приблизительно 8,6 до приблизительно 9,3 МПа⋅√м при определении с использованием методики Палмквиста в соответствии со стандартом ISO 28079, и плотность может составлять от приблизительно 10,02 до приблизительно 10,17 г/см3.

Сорта, раскрытые в настоящем документе, демонстрируют улучшенную коррозионную стойкость по сравнению со стандартным сортом для уплотнительного кольца. Коррозионная стойкость определялась с использованием модифицированного теста ASTM G61. Стандарт ASTM G61 описывает процедуру для проведения потенциодинамических поляризационных измерений. Модификация этого стандарта заключалась в используемых средах. Вместо использования в тестах 3,5% раствора NaCl на, в качестве среды использовалась искусственная морская вода в соответствии со стандартом ASTM D1141. Кроме того, ячейка с промытым портом, используемая в стандарте ASTM G61, заменялась герметизацией образца эпоксидом для того, чтобы избежать щелевой коррозии на краю образца.

Питтинговый потенциал использовался в качестве меры для сравнения. Чем выше его значение, тем лучше коррозионная стойкость материала. Значение, измеренное для стандартного сорта для уплотнительного кольца, составило Epit=263 мВ с использованием насыщенного каломельного электрода (SCE). Однако для сорта LW значение Epit=318 мВ показывает улучшенную коррозионную стойкость.

Таблица 2

|

Таблица 3

|

Пронумерованный список вариантов осуществления:

1. Цементированный карбид для находящегося в контакте с потоком компонента, предназначенного для управления давлением и потоком скважинных продуктов, имеющий состав, в мас.%:

балансный WC;

от 7% до 9% Со;

от 5% до 7% Ni;

от 19% до 24% TiC;

от 1,5% до 2,5% Cr3C2; и

от 0,1% до 0,3% Mo.

2. Цементированный карбид для находящегося в контакте с потоком компонента по п. 1, в котором состав содержит WC в количестве от 50 мас.% до 69 мас.%.

3. Цементированный карбид для находящегося в контакте с потоком компонента по п. 1 или 2, в котором состав содержит 21 мас.% TiC.

4. Цементированный карбид для находящегося в контакте с потоком компонента по любому из предшествующих пп., в котором состав содержит 2 мас.% Cr3C2.

5. Цементированный карбид для находящегося в контакте с потоком компонента по любому из предшествующих пп., в котором состав содержит 5,7 мас.% Ni.

6. Цементированный карбид для находящегося в контакте с потоком компонента по любому из предшествующих пп., в котором состав содержит 8,3 мас.% Co.

7. Цементированный карбид для находящегося в контакте с потоком компонента по любому из предшествующих пп., в котором состав содержит 0,2 мас.% Mo.

8. Цементированный карбид для находящегося в контакте с потоком компонента по любому из предшествующих пп., который имеет плотность от 9,8 до 10 г/см3, твердость от 1350 до 1550 HV30 и ударную вязкость 9,5 МПа⋅√м.

9. Цементированный карбид для находящегося в контакте с потоком компонента по любому из предшествующих пп., который имеет средний размер зерна WC приблизительно 0,8 мкм.

10. Цементированный карбид для уплотнительного кольца, имеющий состав, содержащий, в мас.%:

балансный WC;

от 15% до 30% TiC;

от 2% до 20% Со+Ni;

от 0,5% до 2,5% Cr3C2; и

от 0,1% до 0,3% Mo.

11. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по п. 10, в котором состав содержит WC в количестве 63,2 мас.%.

12. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по п. 10 или 11, в котором состав содержит 20,8 мас.% TiC.

13. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 10-12, в котором состав содержит 2 мас.% Cr3C2.

14. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 10-13, в котором состав содержит 5,6 мас.% Ni.

15. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 10-14, в котором состав содержит 8,2 мас.% Co.

16. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 10-15, в котором состав содержит 0,2 мас.% Mo.

17. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 10-16, который имеет средний размер зерна WC приблизительно 0,8 мкм.

18. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 10-17, который имеет плотность от 9,8 до 10 г/см3, твердость от 1350 до 1550 HV30, и ударную вязкость приблизительно 8,7 МПа⋅√м.

19. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 10-16, который имеет средний размер зерна WC от приблизительно 4 мкм до приблизительно 8 мкм.

20. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец, имеющий состав, содержащий, в мас.%:

от 15% до 30% TiC;

от 5% до 20% Ni;

от 0,5% до 2,5% Cr3C2;

от 0,5% до 2,5% Mo; и

остальное WC.

21. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по п. 20, в котором состав содержит WC в количестве от 62 мас.% до 66 мас.%.

22. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по п. 20 или 21, в котором состав содержит от 20 до 22 мас.% TiC.

23. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 20-22, в котором состав содержит от 0,95 мас.% до 1,3 мас.% Cr3C2.

24. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 20-23, в котором состав содержит от 10 мас.% до 14 мас.% Ni.

25. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 20-24, в котором состав содержит от 0,95 мас.% до 1,3 мас.% Mo.

26. Цементированный карбид для компонентов, предназначенных для работы с текучими средами, и уплотнительных колец по любому из пп. 20-25, который имеет плотность от 10,02 до 10,2 г/см3, твердость от 1390 до 1550 HV30, и ударную вязкость от приблизительно 8,5 до приблизительно 9,3 МПа⋅√м.

Хотя настоящие варианты осуществления были описаны относительно их конкретных аспектов, множество других вариаций и модификаций, а также других использований будет очевидным для специалиста в данной области техники. Поэтому предпочтительно, чтобы настоящий вариант (варианты) осуществления был ограничен не конкретным раскрытием в настоящем документе, а только прилагаемой формулой изобретения.