Результат интеллектуальной деятельности: СПОСОБ ВОССТАНОВЛЕНИЯ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к способу переработки ильменитовых концентратов для производства титановых шлаков, являющихся сырьем для получения диоксида титана и металлического титана.

Известен способ переработки ильменитового концентрата (патент РФ №2379356, МПК С21В 13/08), в котором ильменитовый концентрат предварительно обжигают в окислительной среде, загружают в трубчатую вращающуюся восстановительную печь нагретый огарок концентрата, углеродистый восстановитель, углеводородное топливо и подают воздух на его сжигание. Осуществляют нагрев в печи огарка концентрата и восстановителя до температуры восстановления оксидов железа до металлического состояния и восстановление с последующим охлаждением восстановленного концентрата. В качестве углеводородного топлива в головную часть печи на слой смеси огарка концентрата и восстановителя подают жидкое углеводородное топливо в количестве 1-9% от массы огарка ильменитового концентрата. Ведут восстановление огарка в газовой фазе при коэффициенте избытка воздуха в печи 0.8-0.95.

Недостатками способа являются высокие пожаро- и взрывоопасность, обусловленные контактом топлива с расплавом огарка концентрата ильменита.

Известен способ получения высокотитанового ферросплава из ильменита (заявка на изобретение РФ №2002131955 от 28.11.2002, МПК7 С22С 33/04, С22С 14/00) путем электропечной восстановительной плавки ильменитового концентрата, включающий двухстадийную дуговую плавку, слив шлака и ферросплава, при этом на первой стадии приготовляют, загружают в печь и расплавляют рудную шихту, содержащую ильменитовый концентрат и известь, с образованием титансодержащего шлака, а на второй стадии приготовляют, загружают и плавят основную шихту, включающую кроме титансодержащего компонента восстановитель окислов титана и железа, например алюминий, с формированием расплава ферротитана, отличающийся тем, что перед загрузкой рудной шихты формируют в электропечи жидкую ванну путем загрузки в печь железного лома, расплавления его и удаления образовавшегося шлака с поверхности расплава, приготовляют рудную шихту перемешиванием ильменитового концентрата с измельченным восстановителем железа и известью, загружают рудную шихту на поверхность жидкой ванны с последующим ее расплавлением и восстановлением железа из окислов ильменита, а полученный шлак после первой стадии сливают в изложницу, при этом основную шихту приготовляют из смеси измельченных восстановителя титана и полученного на первой стадии титансодержащего шлака. Рудную шихту загружают на поверхность жидкой ванны периодически, порциями, причем очередную порцию вводят после расплавления предыдущей, в качестве восстановителя окислов железа ильменита применяется электродный бой, основная шихта кроме титансодержащего шлака и алюминия дополнительно содержит известь, рудную шихту перед загрузкой в печь подвергают окомкованию путем грануляции или брикетирования.

Недостатком способа является то, что он неприменим для получения титана, поскольку продукт восстановления загрязняется соединениями кальция и алюминия, недопустимыми в титановой губке, получаемой из ильменитового концентрата.

Наиболее близким к предлагаемому является способ переработки ильменитовых концентратов для производства титановых шлаков (патент RU 2361940, МПК С22В 34/12, С22В 4/00), включающий подготовку шихты, состоящую из ильменитового концентрата и углеродистого восстановителя в соотношении 1:(0,09-0,15) соответственно, ее измельчение до размера частиц 40-73 микрона, смешивание со связующим с добавлением воды в количестве 6-7,3% от массы, изготовление окатышей и сушку их при температуре 200-400°С. Металлизацию окатышей производят в трубчатой печи при температуре 1100-1300°С. Горячие окатыши проплавляют в электропечи при температуре 1830-1870°С и выдерживают расплав в электропечи перед разливкой в течение 3-5% от общей продолжительности плавки. В качестве ильменитового концентрата используют железотитановые концентраты с низким содержанием примесей, содержащие 50-55%% TiO2, 32-36% FeO, 10-15% Fe2O3, до 0,5% Al2O3, до 0,8% SiO2, до 0,1% Cr2O3, до 0,6% MnO, до 0,05% P2O5, до 0,3% V2O5, до 0,1% СаО и до 0,7% MgO. В качестве углеродистого восстановителя используют металлургический кокс, пековый кокс, нефтяной кокс, каменный уголь с содержанием активного углерода не менее 80% и серы не более 1%.

Недостатком известного способа являются повышенные энергозатраты, связанные с необходимостью проведения процесса при высоких температурах 1830-1870°С.

Задачей предполагаемого изобретения является снижение энергозатрат за счет снижения температуры проведения процесса восстановления ильменитового концентрата при сохранении высокой степени восстановления железа и возможности отделения частиц железа от ильменитового концентрата.

Поставленная задача была решена за счет того, что в известном способе переработки ильменитовых концентратов, включающем подготовку шихты, состоящей из ильменитового концентрата и кокса, изготовление брикетов с использованием связующего, их сушку, обжиг брикетов в печи и отделение частиц восстановленного железа от ильменитового концентрата, подготовку шихты ведут с добавкой хлорида натрия в соотношении: ильменитовый концентрат: кокс: хлорид натрия 1:(0,08-0,10):(0,09-0,10), обжиг брикетов проводят в печи в твердофазном состоянии при температурах 1350-1450°С с последующей изотермической выдержкой брикетов в печи при температуре обжига и воздействии на них механической вибрации. Причем, для отделения частиц восстановленного железа от ильменитового концентрата механическую вибрацию при изотермической выдержке проводят с амплитудой не менее 1 мм, частотой не менее 3 Гц в течение не менее 5 минут.

Подготовка шихты с добавкой хлорида натрия в соотношении: ильменитовый концентрат: кокс: хлорид натрия равном 1:(0,08-0,10):(0,09-0,10), обеспечивает высокую степень восстановления железа и слияние микрокапель железа в более крупные капли, которые впоследствии после охлаждения отделяются от частиц TiO2 ильменитового концентрата. При избыточном содержании в шихте кокса, т.е. при соотношении ильменитовый концентрат: кокс менее 1:0,10=10, происходит неполное использование кокса, что ведет к дополнительным затратам на процесс, а при меньшем содержании кокса, при соотношении ильменитовый концентрат: кокс более 1:0,08=12,5 наблюдается снижение степени восстановления железа, что ухудшает технологические показатели процесса. При меньшем содержании в шихте хлорида натрия наблюдается ухудшение процесса слияния микрокапель железа, в результате чего после охлаждения формируются маленькие частицы железа (с размером менее 8-10 мкм), которые трудно отделить от частиц TiO2 ильменитового концентрата. При избыточном содержании в шихте хлорида натрия (соотношение концентрат: хлорид натрия меньше 1:0,1=10) ухудшается процесс переработки ильменитового концентрата, в результате чего снижается степень восстановления железа.

Проведение обжига брикетов шихты в печи в твердофазном состоянии при температурах 1350-1450°С способствует повышению степени восстановления железа и формированию крупных капель железа, отделяемых после охлаждения от частиц TiO2 ильменитового концентрата. При температуре ниже 1350°С происходит снижение степени восстановления железа и образование мелких капель расплава железа, а при охлаждении - мелких частиц железа, трудно отделяемых от частиц TiO2 ильменитового концентрата, а при температуре выше 1450°С не наблюдается роста степени восстановления железа, в то время как энергозатраты на поддержание высоких температур возрастают. При температуре 1650°С происходит сплавление частиц восстановленного железа с диоксидом титана, что затрудняет последующий процесс их разделения.

Последующая изотермическая выдержка брикетов восстановленного ильменитового концентрата в диапазоне температур обжига ильменитового концентрата 1350-1450°С при воздействии на них механической вибрации с амплитудой не менее 1 мм и частотой не менее 3 Гц в течение не менее 5 минут создает условия для слияния мелких капель расплава железа в крупные, которые после охлаждения лучше отделяются от частиц TiO2 ильменитового концентрата. При меньших значениях амплитуды, частоты и длительности механической вибрации наблюдается снижение эффекта слияния и укрупнения мелких капель расплава железа в крупные.

Примеры осуществления способа

Пример 1. Способ переработки ильменитовых концентратов осуществляли следующим образом. Для переработки использовали Вольногорский ильменитовый концентрат со средним размером частиц 170 мкм, содержащий: Fe2Ti3O9 (минерал «псевдорутил») - 39,2%, Fe2O3 (минерал «гематит») - 19,0%, TiO2 (минерал «рутил») -20,8%, TiO2 (минерал «анатаз») - 7,1%, Fe+2TiO3 (минерал «ильменит») - 8,7%, SiO2 (минерал «кварц») - 5,3%. Для приготовления шихты в качестве восстановителя железа использовали кокс, полученный из антрацита со средним размером частиц 230 мкм (производитель ООО «Технопром», с массовой долей золы не более 7,0%).

Для проведения экспериментов были подготовлены рудно-угольные брикеты, состоящие из ильменитового концентрата, предварительно измельченного восстановителя железа (кокса) и добавки хлорида натрия, содержащего не менее 98% NaCl. Рудно-угольные брикеты диаметром 10 мм и высотой 7 мм формировали при помощи ручного гидравлического пресса. Массовое соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,10:0,09. Полученные брикеты сушили в сушильном шкафу в течение 20 минут при температуре 120°С.

Для проведения процесса переработки в инертной среде рудно-угольные брикеты загружали в керамический тигель, который помещали в предварительно разогретую продуваемую аргоном электропечь при температуре 1350°С с последующей изотермической выдержкой при температуре обжига в течение 30 мин. После этого содержимое тигля при указанной температуре подвергали механической вибрации с амплитудой 1 мм, частотой 3 Гц в течение 5 минут. Эффективность процесса переработки ильменитового концентрата оценивалась по степени восстановления железа. Для оценки степени восстановления и анализа протекающих процессов использовали: 1) рентгенофазовый анализ (с помощью рентгеновского дифрактометра Shimadzu XRD-7000Х, оснащенного программой для количественного фазового анализа); 2) энергодисперсионный анализ с помощью электронного сканирующего микроскопа «S-3400N» с приставкой для рентгеноспектрального анализа фирмы «Bruker».

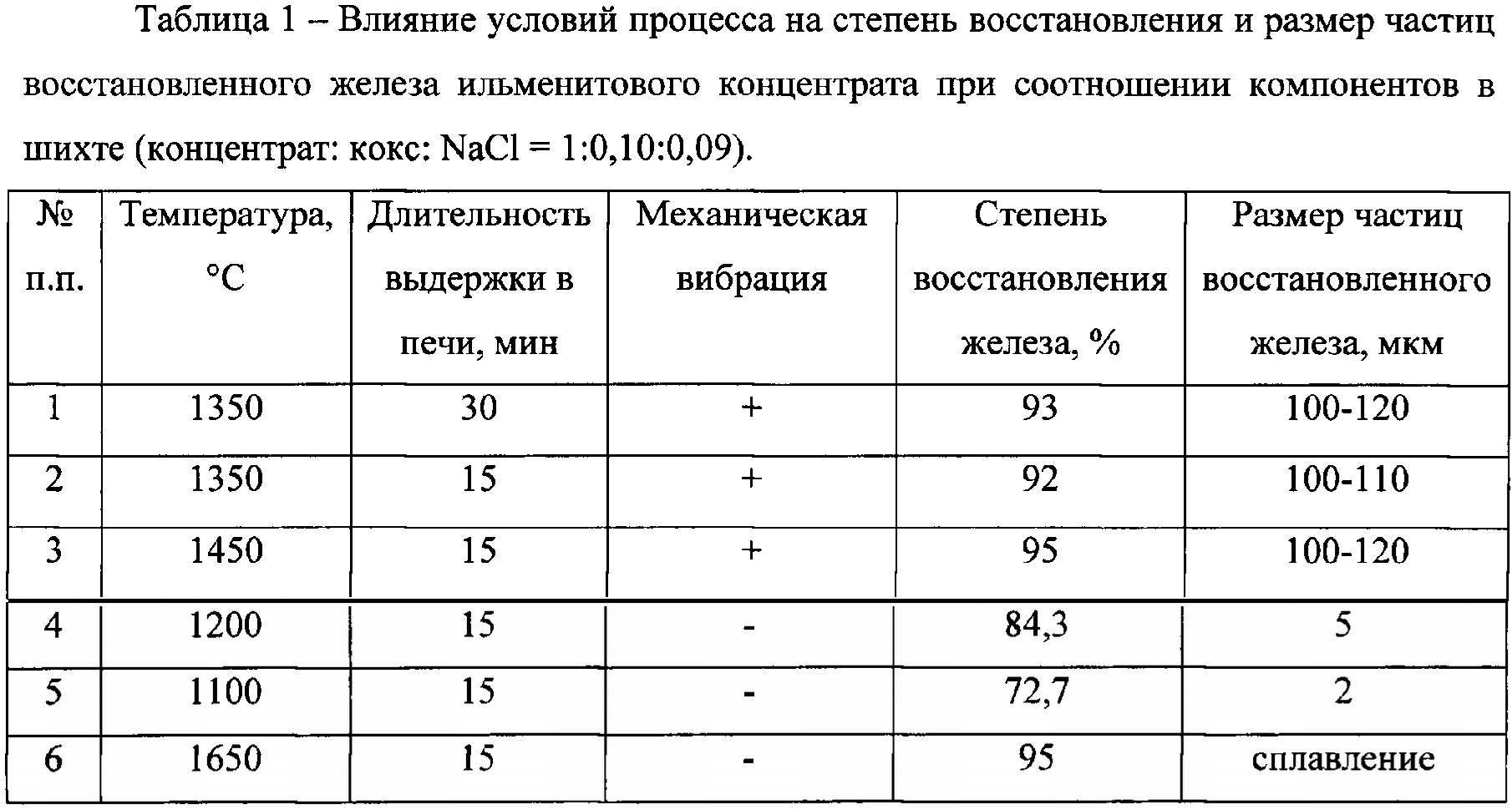

Результаты переработки ильменитового концентрата приведены в таблице 1, из которой следует, что степень восстановления железа составила 93%, а средний размер частиц восстановленного железа - 100-120 мкм, что создает благоприятные условия для отделения частиц железа от диоксида титана. Таким образом была решена поставленная задача снижения энергозатрат за счет твердофазного восстановления ильменитового концентрата и уменьшения температуры процесса с 1830-1870°С до 1350°С.

Пример 2. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что длительность процесса восстановления ильменита в печи (изотермическая выдержка) составила 15 минут. Результаты переработки ильменитового концентрата приведены в таблице 1, из которой следует, что даже при сокращенной длительности процесса (с 30 до 15 минут) степень восстановления железа составила 92%, а средний размер частиц восстановленного железа - 100-110 мкм, что создает благоприятные условия для отделения частиц железа от диоксида титана. Тем самым была решена поставленная задача снижения энергозатрат за счет твердофазного восстановления ильменитового концентрата и уменьшения температуры процесса с 1830-1870°С до 1350°С.

Пример 3. Способ переработки ильменитовых концентратов осуществляли по примеру 2 с тем отличием, что температуру в печи в процессе восстановления поддерживали 1450°С. Результаты переработки ильменитового концентрата приведены в таблице 1, из анализа данных которой следует, что степень восстановления железа составила 95%, а средний размер частиц восстановленного железа - 100-120 мкм, что создает благоприятные условия для отделения частиц железа от диоксида титана. Тем самым решается поставленная задача снижения энергозатрат за счет твердофазного восстановления ильменитового концентрата и уменьшения температуры процесса с 1830-1870°С до 1450°С при сохранении высокой степени восстановления железа (не менее 92%) и возможности отделения частиц железа от ильменитового концентрата (за счет укрупнения частиц железа не менее 90 мкм).

Пример 4. Способ переработки ильменитовых концентратов осуществляли по примеру 2 с тем отличием, что температуру процесса восстановления поддерживали 1200°С, а после выдержки брикетов в печи их не подвергали механической вибрации. Результаты переработки ильменитового концентрата приведены в таблице 1, из анализа данных которой следует, что степень восстановления железа уменьшилась по сравнению с примером 3 до 84,3%, а средний размер частиц восстановленного железа - снизился до 5 мкм, что препятствует отделению частиц железа от диоксида титана и решению поставленной задачи.

Пример 5. Способ переработки ильменитовых концентратов осуществляли по примеру 2 с тем отличием, что температуру процесса восстановления поддерживали 1100°С, а после выдержки брикетов в печи их не подвергали механической вибрации. Результаты переработки ильменитового концентрата приведены в таблице 1, из анализа данных которой следует, что степень восстановления железа уменьшилась по сравнению с примером 3 до 72,7%%, а средний размер частиц восстановленного железа - снизился до 2 мкм, что препятствует отделению частиц железа от диоксида титана и решению поставленной задачи.

Пример 6. Способ переработки ильменитовых концентратов осуществляли по примеру 2 с тем отличием, что температуру процесса восстановления поддерживали 1650°С, а после выдержки брикетов в печи их не подвергали механической вибрации. Результаты переработки ильменитового концентрата приведены в таблице 1, из анализа данных которой следует, что степень восстановления железа составила 95%, а частицы восстановленного железа сплавляются с диоксидом титана ильменитового концентрата, что делает невозможным отделение частиц железа от диоксида титана и решение поставленной задачи.

Примечание: Степень восстановления железа находят по формуле Х=(Fеметал/Fеобщ)⋅100%.

Из данных таблицы 1 видно, что при температурах процесса не менее 1350°С (см. примеры 1, 2, 3) восстановление железа в ильменитовом концентрате протекает на 92-95%, а частицы восстановленного железа имеют наибольший размер. При снижении температуры процесса до 1100-1200°С происходит уменьшение степени восстановления железа и значительное снижение размеров частиц восстановленного железа (см. примеры 4 и 6). Повышение температуры процесса до 1650°С сопровождается сплавлением частиц шихты, что делает невозможным отделение восстановленных частиц железа от частиц диоксида титана, содержащихся в ильмените. Использование механической вибрации способствует укрупнению частиц восстановленного железа.

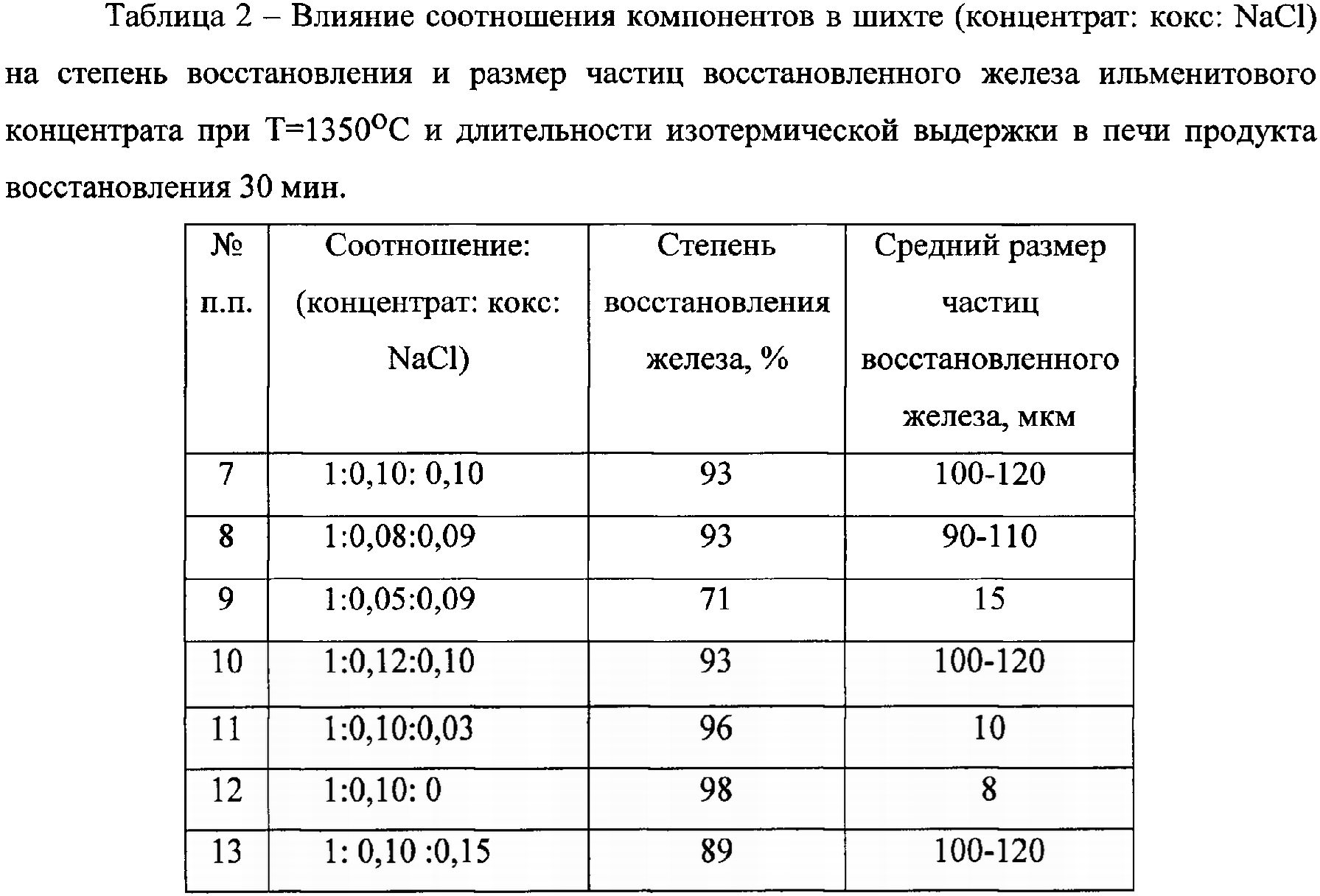

Влияние соотношения компонентов в шихте (концентрат: кокс: NaCl) на степень восстановления и размер частиц восстановленного железа ильменитового концентрата отражено в примерах №7-13 (см. таблицу 2).

Пример 7. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,10:0,10. При этом получены степень восстановления железа 93% и укрупненные частицы 100-120 мкм восстановленного железа, что указывает на решение поставленной задачи.

Пример 8. Способ переработки ильменитовых концентратов осуществляли по примеру 1 при соотношении ильменитового концентрата к коксу и к хлориду натрия в брикетах - концентрат: кокс: NaCl=1:0,08:0,09. При этом получены степень восстановления железа 93% и укрупненные частицы 90-110 мкм восстановленного железа, что указывает на решение поставленной задачи.

Пример 9. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,05:0,09 (при недостатке кокса). При этом получены степень восстановления железа 71% и мелкие частицы 15 мкм восстановленного железа, что указывает на недостижение поставленной задачи.

Пример 10. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,12:0,10 (при избытке кокса). При этом получены степень восстановления железа 93% и укрупненные частицы 100-120 мкм восстановленного железа, что указывает на решение поставленной задачи.

Пример 11. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,10:0,03 (при недостатке хлорида натрия). При этом степень восстановления железа составила 96%, но при этом получены мелкие частицы 10 мкм восстановленного железа, что создает препятствие для отделения частиц железа от ильменитового концентрата и указывает на недостижение поставленной задачи.

Пример 12. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,10:0 (без ввода хлорида натрия). При этом степень восстановления железа составила 98%, но при этом получены мелкие частицы 8 мкм восстановленного железа, что создает препятствие для отделения частиц железа от ильменитового концентрата и указывает на недостижение поставленной задачи.

Пример 13. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,10:0,15 (при избытке хлорида натрия). При этом получены степень восстановления железа 89%, что указывает на недостижение поставленной задачи.

Из анализа данных таблицы 2 следует, что при переработке ильменитового концентрата при соотношении компонентов в шихте (концентрат: кокс: NaCl) = 1:0,10:0,10 (см. пример 7) достигается 93%-ная степень восстановления железа и высокий размер частиц железа (120 мкм). При снижении в шихте содержания кокса до соотношения концентрат: кокс: = 1:0,05 степень восстановления железа уменьшается до 71% (см. пример 9), а при увеличении в шихте содержания кокса до соотношения концентрат: кокс: = 1:0,12 степень восстановления железа составляет 93% (см. пример 10). При этом содержание хлорида натрия в шихте оказывает существенное влияние на размер частиц восстановленного железа. При отсутствии в шихте NaCl или низком содержании NaCl в шихте (соотношение компонентов в шихте (концентрат: кокс: NaCl) = 1:0,10: -0,03) наблюдается уменьшение размеров частиц железа до 8-10 мкм (см. примеры 11-12). Оптимальным соотношением ильменитового концентрата и хлорида натрия является соотношение 1:(0,9-0,10). Повышение содержания хлорида натрия в шихте до соотношения концентрат: NaCl=1:0,15 не приводит к увеличению размеров частиц железа, но снижает степень восстановления железа до 89% (см. пример 13).

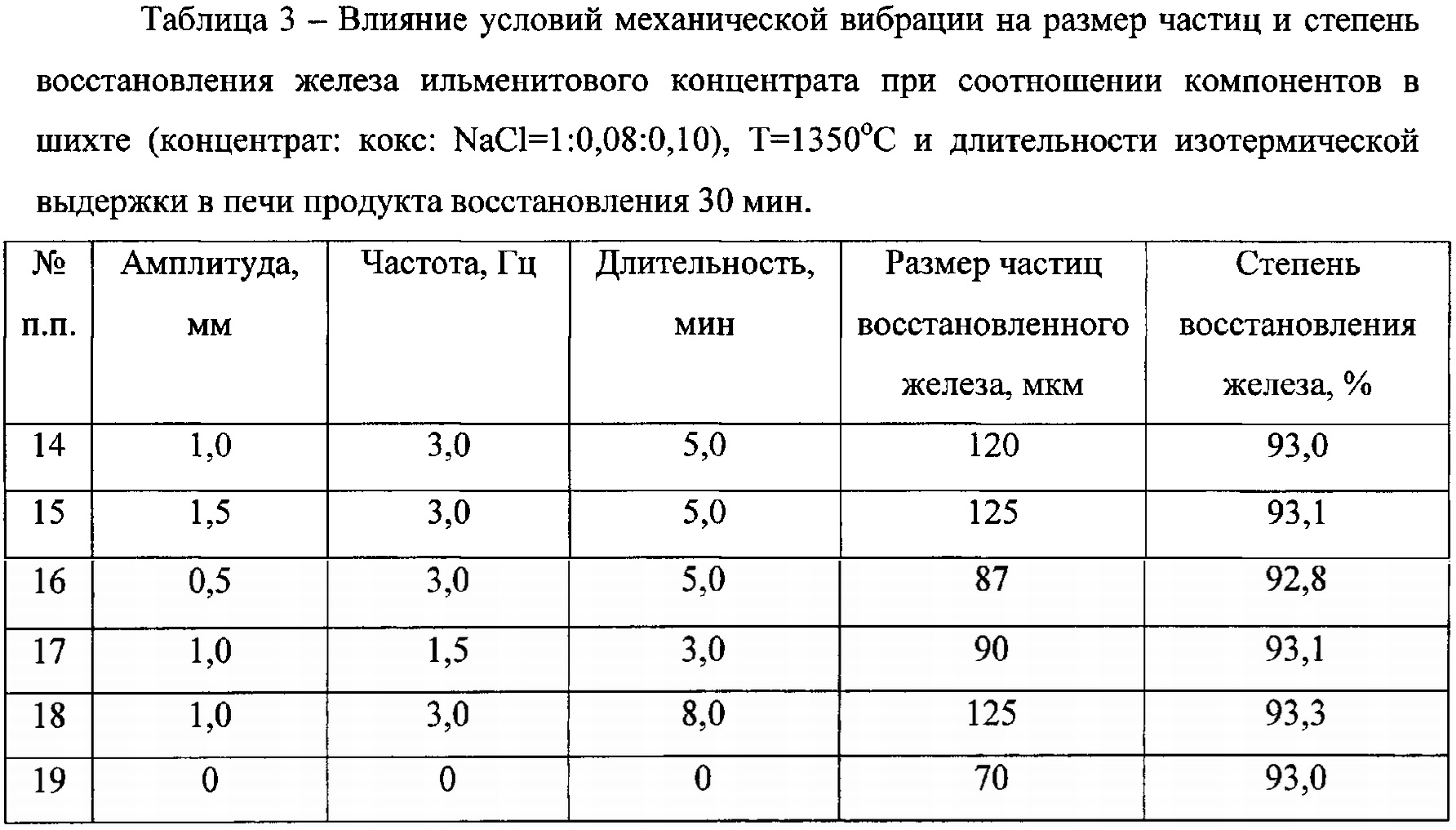

Влияние условий механической вибрации на размер частиц восстановленного железа ильменитового концентрата отражено в примерах №14-19 (см. таблицу 3).

Пример 14. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,08:0,10. Размер частиц восстановленного железа составил 120 мкм, степень восстановления железа ильменитового концентрата - 93,1%, что отвечает поставленной задаче.

Пример 15. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,08:0,10, а амплитуда механических колебаний была повышена с 1 мм до 1,5 мм. Размер частиц восстановленного железа составил 125 мкм, степень восстановления железа ильменитового концентрата - 93,1%, что отвечает поставленной задаче.

Пример 16. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,08:0,10, а амплитуда механических колебаний была снижена с 1 мм до 0,5 мм. Размер частиц восстановленного железа составил 87 мкм, степень восстановления железа ильменитового концентрата - 92,8%, что не отвечает поставленной задаче.

Пример 17. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,08:0,10, а частоту механических колебаний снизили с 3 до 1,5 Гц. Размер частиц восстановленного железа составил 90 мкм, степень восстановления железа ильменитового концентрата - 93,1%, что отвечает поставленной задаче.

Пример 18. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,08:0,10, а длительность виброобработки составила 8 минут. Размер частиц восстановленного железа составил 125 мкм, степень восстановления железа ильменитового концентрата - 93,3%, что отвечает поставленной задаче.

Пример 19. Способ переработки ильменитовых концентратов осуществляли по примеру 1 с тем отличием, что соотношение ильменитового концентрата к коксу и к хлориду натрия в брикетах составило - концентрат: кокс: NaCl=1:0,08:0,10, а механическую виброобработку брикетов не использовали. Размер частиц восстановленного железа составил 70 мкм, степень восстановления железа ильменитового концентрата - 93,0%, что не отвечает поставленной задаче.

Из анализа данных таблицы 3 следует, что при переработке ильменитового концентрата при соотношении компонентов в шихте (концентрат: кокс: NaCl=1:0,08:0,10), Т=1350°С и длительности изотермической выдержки в печи продукта восстановления 30 мин с последующей механической вибрацией с амплитудой не менее 1 мм, частотой колебаний не менее 3 Гц в течение не менее 5 минут наблюдается получение более крупных частиц железа со средним размером 120-125 мкм (см. примеры №14, 15, 18) со степенью восстановления железа более 93%. Без использования механической вибрации (см. пример 19) средний размер частиц восстановленного железа составляет не более 70 мкм. Снижение амплитуды вибраций (пример 18) или длительности вибровоздействия (пример 17) приводит к снижению укрупнения частиц железа.

Таким образом, примеры №14, 15, 18 доказывают, что механическая вибрация с предложенным режимом вибрации, которой подвергают продукт восстановления ильменитовой руды после изотермической выдержки в печи шихты, содержащей кокс и расплав хлорида натрия, оказывает положительное влияние на процесс агломерации частиц железа, позволяя им укрупняться в 1,5-1,7 раза. Причиной этого является то, что в заявленном температурном диапазоне процесс переработки ильменитового концентрата протекает в расплаве хлорида натрия. Мелкие капли восстановленного железа, находясь в жидкой фазе солевого расплава, начинают сливаться друг с другом, образуя более крупные агломераты.

Предлагаемый способ переработки ильменитового концентрата позволяет снизить энергозатраты на проведение процесса переработки ильменитового концентрата и упростить технологию.

Способ переработки ильменитовых концентратов, включающий подготовку шихты, содержащей ильменитовый концентрат и кокс, изготовление брикетов с использованием связующего, их сушку, обжиг брикетов в печи и отделение частиц восстановленного железа от ильменитового концентрата, отличающийся тем, что используют шихту из ильменитового концентрата, кокса с добавкой хлорида натрия в соотношении 1:(0,08-0,10): (0,09-0,10), обжиг брикетов проводят в печи при температуре 1350-1450°С с последующей изотермической выдержкой брикетов в печи при температуре обжига, а отделение частиц восстановленного железа от ильменитового концентрата осуществляют путем воздействия на них механической вибрации с амплитудой не менее 1 мм, частотой не менее 3 Гц в течение не менее 5 минут.