Результат интеллектуальной деятельности: Способ получения структурированного пористого покрытия на титане

Вид РИД

Изобретение

Изобретение относится к способу модификации поверхности титана с получением структурированного пористого слоя, содержащего нано- и микропоры, и может быть использовано в медицинской технике при изготовлении обладающих биологической совместимостью эндопротезов и имплантатов для травматологии, ортопедии, пластической хирургии, зубных имплантатов, для подготовки поверхности титановых имплантатов под нанесение биоактивных покрытий, а также для изготовления носителей катализаторов и композитных материалов, находящих применение в различных областях техники.

С позиции химической и электрохимической биосовместимости титан является наиболее предпочтительным металлом для изготовления эндопротезов, ортопедических и других имплантатов. Его модуль упругости, характеризующий способность воспринимать нагрузки без разрушения, приближен к модулю упругости кости. Оксид титана как биоинертный материал не вызывает образования фиброзной ткани, в результате репаративный остеогенез протекает в непосредственном контакте с поверхностью имплантата, при этом использование пористой поверхности обеспечивает эффективную биологическую фиксацию протезов в кости путем врастания. Однако для усиления реакции образования костной ткани необходимы биоактивные материалы, характеризующиеся образованием тесной химической связи с костью. Для обеспечения наилучших условий остеоинтеграции необходимо соответствие костной структуре не только состава покрытия, но и структуры поверхности имплантата. Для надежного технологического закрепления на имплантате покрытия из биологически активного материал необходимо создание пористой поверхности определенного типа.

Известен способ получения многослойного пористого покрытия на титане (CN 104800887, опубл. 2015.07.29), предусматривающий нанесение на матрицу имплантата частиц титана, последующее формирование пористого покрытия путем спекания в вакууме при температуре ниже 1000°С. Промежутки между частицами титана на поверхности имплантата сообщаются с микропорами в частицах титана его матрицы таким образом, что формируется система открытых пор, при этом диаметр пор пористой системы изменяется от 20 до 700 мкм. Содержащее титан многослойное покрытие включает высокопористое титановое покрытие. Размеры канала пор изменяются в широком интервале, что благоприятно сказывается на остеосинтезе и биологической фиксации. Кроме того, повышается сила сцепления между покрытием и материалом матрицы. Поскольку синтез осуществляется при невысокой температуре, механические свойства материала матрицы не изменяются. Известная технология обеспечивает возможность строгого контроля качества получаемого покрытия и пригодна для широкомасштабного производства. При этом к недостаткам способа следует отнести относительно высокую энергозатратность, а также необходимость использования дорогостоящего оборудования, обеспечивающего поддержание высокой температуры - 1000°С и вакуума. Кроме того, из описания не вполне понятно, как и с какой точностью регулируется размер пор в таком широком диапазоне (20-700 мкм).

Известен способ получения титановых материалов с градиентной пористостью методом электроискрового плазменного спекания, сочетающим воздействие высокой температуры, осевого давления, низковольтного напряжения и большого тока в присутствии электромагнитного поля (Фундаментальные исследования. 2014. №12, часть 5. С. 947-951). Порошок титана марки ПТС-1 смешивают с порошком химически чистого хлорида натрия в качестве временного наполнителя пор, спекают полученную смесь при давлении 10 МПа и консолидируют материал электроискровой плазменной обработкой при температуре 700°С. Затем временный наполнитель удаляют путем растворения его в дистиллированной воде. Полученный материал характеризуется высокой долей порового пространства (до 50%), оптимальным размером пор (100-160 мкм) и высокими механическими и адгезионными свойствами. В другом варианте осуществления способа методом ЭПС в один этап осуществляют припекание предварительно приготовленной смеси порошка титана и временного наполнителя на подложку из литого технически чистого титана марки ВТ1-0. Плавный градиент пористости полученного имплантата позволяет уменьшить механические напряжения и вероятность отслаивания пористого слоя от титановой матрицы. Основные недостатки известного способа связаны с высокой энергозатратностью и высокой стоимостью оборудования для создания высоких температур и давлений (метод SPS). Кроме того, в известном способе не обеспечивается формирование «пористых пор» - двухуровневой микро- и нанопористой структуры в поверхностном слое

Известен способ получения пористого титанового покрытия (CN 101032633, опубл. 2007.09.12), предусматривающий холодное напыление в вакууме последующим спеканием, согласно которому сначала напыляют на рельефную основу из титана или его сплава смешанный порошок титана-магния, который затем спекают в глубоком вакууме при высокой температуре. Полученное таким образом пористое титановое покрытие, не содержащее оксида, имеет толщину более 0,5 мм, обнаруживает систему открытых и сообщающихся пор размером 30-200 мкм, плотностью 30-65%, при этом сила его сцепления с матрицей составляет 60 Мпа, а модуль упругости - 30-50 ГПа. Способ обеспечивает увеличение прочности и продолжительности срока службы имплантатов, несущих большую нагрузку, таких как искусственные суставы, искусственные кости, корни искусственных зубов и т.п. Холодное напыление с одновременным поддержанием вакуума, а также последующее спекание в глубоком вакууме при высокой температуре - сложные энергозатратные операции, требующие использования дорогостоящего оборудования. Кроме того, известный способ не обеспечивает формирование в поверхностном слое титана двухуровневой микро- и нанопористой структуры.

Наиболее близким к заявляемому является способ получения пористого покрытия на имплантатах из титана и его сплавов (RU 2620428, опубл. 2017.05.25), предусматривающий лазерную обработку поверхности в среде аргона при мощности излучения 400-500 Вт и заданной скорости поступательного перемещения лазерного луча по поверхности имплантата со скоростью 10-20 мм/с при одновременной подаче в зону облучения порошка карбида титана фракции, обеспечивающей размер пор 1-5 мкм, последующее травление поверхностного слоя, содержащего зерна карбида титана в титановой матрице, в концентрированной азотной кислоте в течение 3-7 суток, отмывание от кислоты и сушку при температуре 50-100°С.

Полученное известным способом пористое покрытие на титановых эндопротезах и имплантатах не способствует в достаточной мере их быстрой ассимиляции и интеграции, а в случае его использования в качестве носителя при формировании композитных покрытий (например, каталитических, биоактивных и т.п.) не дает достаточно прочного сцепления наносимого материала с пористым покрытием в силу того, что известный способ обеспечивает формирование покрытия с простыми, причем близкими по размеру, порами, без выраженной иерархии пор по размерам.

Задачей изобретения является создание способа получения на титане пористого покрытия, структура которого обеспечивает высокую прочность сцепления с пропитывающим материалом при формировании композитных покрытий и быструю интеграцию имплантатов с таким покрытием.

Технический результат изобретения заключается в увеличении площади поверхности пористого покрытия на титане за счет формирования иерархической структуры пористого слоя, включающей микро- и наноразмерные поры, что способствует повышению адгезии пропитывающего материала при получении композитных покрытий и увеличению скорости интеграции имплантатов.

Указанный технический результат достигают способом получения пористого покрытия на титане, предусматривающим обработку его поверхности в среде аргона путем перемещения по ней лазерного пучка с одновременной подачей в зону облучения порошка карбида титана с последующим кислотным травлением путем погружения в азотную кислоту на несколько суток, промывание и сушку при температуре 50-100°С, в котором, в отличие от известного, используют лазерное излучение мощностью не более 300 Вт, лазерный луч перемещают по поверхности со скоростью не менее 20 мм/с, при этом используют порошок карбида титана фракции 80/100 мкм.

Преимущественно используют лазерное излучение мощностью 250-270 Вт, а лазерный луч перемещают со скоростью 25-35 мм/с.

Способ осуществляют следующим образом.

Очищенную соответствующим образом поверхность титанового изделия, помещенного в открытую емкость, подвергают воздействию лазерного пучка, поступательно перемещая его по обрабатываемой поверхности со скоростью не менее 20 мм/с, преимущественно, 25-35 мм/с, с одновременной подачей порошка карбида титана фракции 80/100 мкм в облучаемую зону, которая является зоной плавления титановой подложки, при ее непрерывной обдувке аргоном. Таким образом, весь процесс осуществляется в атмосфере аргона, который за счет своего большого удельного веса удерживается от быстрого улетучивания в атмосферу.

В процессе лазерной обработки происходит плавление только поверхностного слоя титановой матрицы заданной толщины (температура плавления титана 1660°С) без плавления карбидного порошка, у которого температура плавления значительно выше (3100°С). В результате в поверхностном слое титанового сплава формируется композитный слой, состоящий из частиц карбида титана в титановой матрице.

После травления обработанного изделия в азотной кислоте в течении 3-5 суток, в результате которого карбид титана полностью растворяется, а титановая матрица, благодаря способности к пассивации, остается в неизменном виде, изделие отмывают от кислоты в дистиллированной воде и сушат на воздухе при 50-100°С.

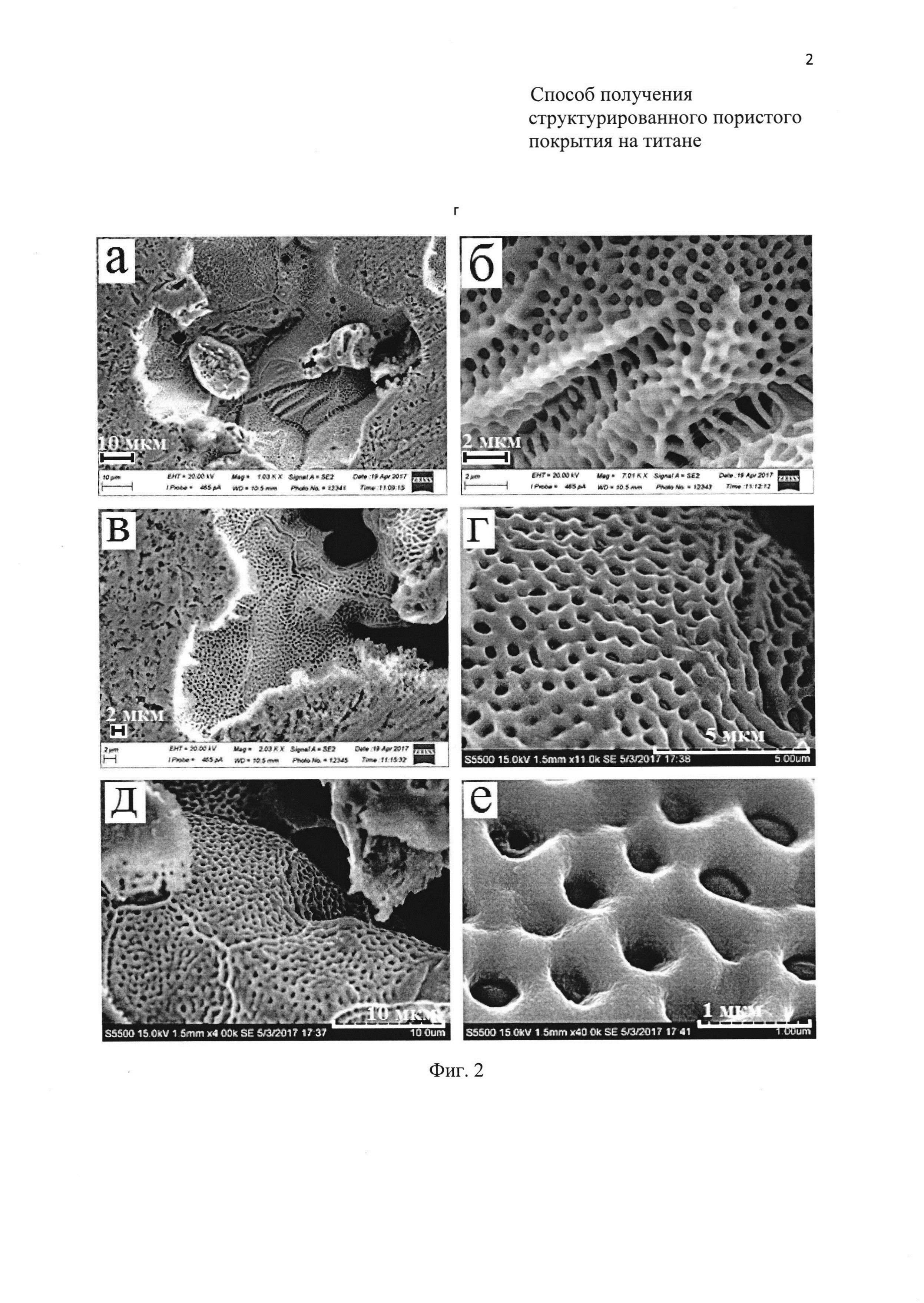

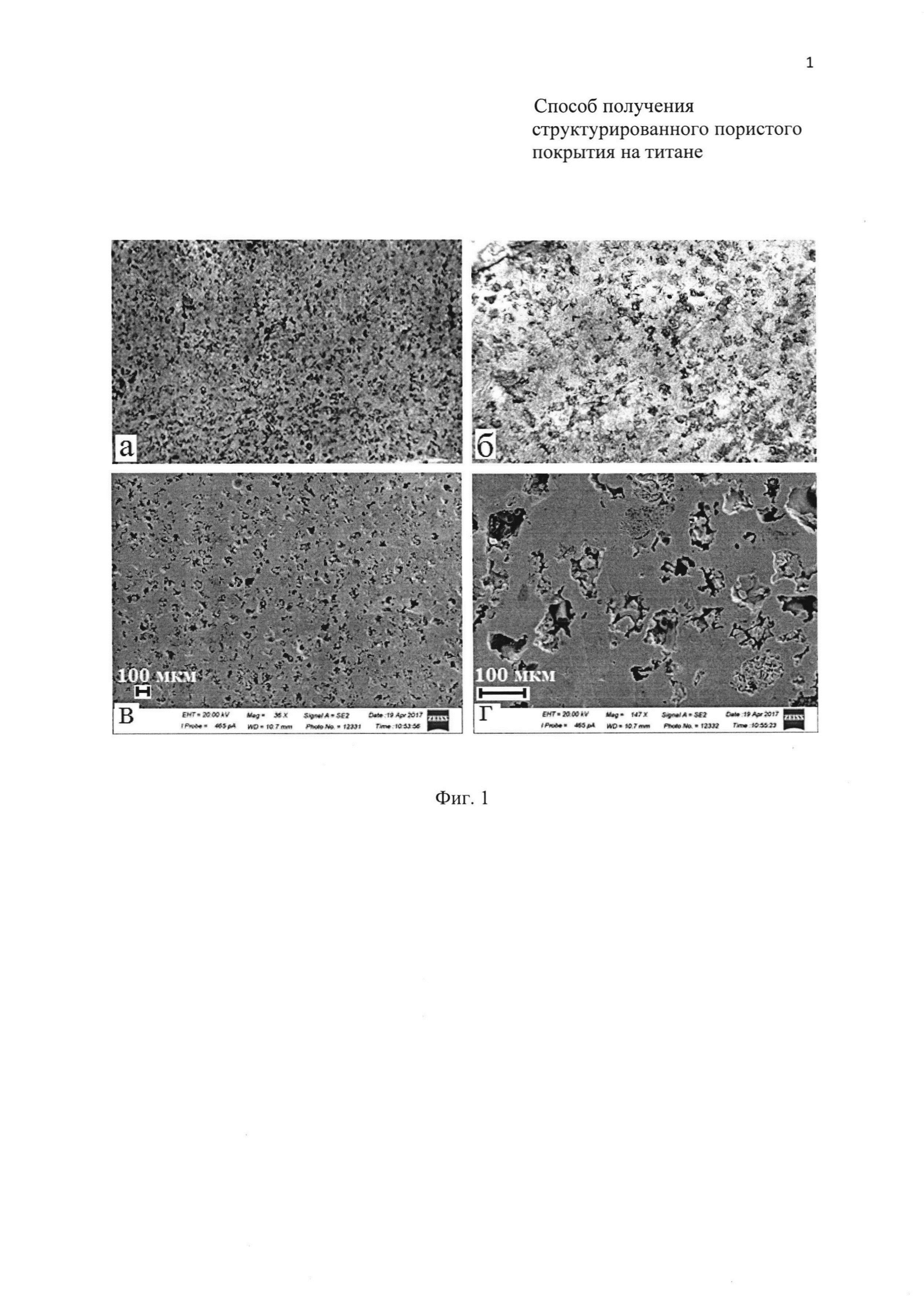

Полученный пористый слой представлен на фиг. 1 и фиг. 2.

На фиг. 1 показана поверхность титановых образцов после лазерной обработки с порошком TiC фракции 80/100 мкм и травления (а и б - снимки, сделанные с помощью оптического микроскопа при увеличении ×10 и ×40; в, г - снимки, сделанные с помощью сканирующего электронного микроскопа при увеличении ×30 и ×150).

На фиг. 2 показана внутренняя поверхность микропор после лазерной обработки с порошком TiC фракции 80/100 мкм и травления (а, в, д - «крупные» микропоры размером 50-100 мкм; б, г, е - «мелкие» нанопоры размером 200-500 нм) при различном увеличении.

При попадании зерен карбида титана в расплав титана происходит диффузия углерода между двумя фазами: твердыми частицами карбида титана TiC и расплавом титана.

Однако при заявляемых параметрах обработки: ограниченной мощности лазерного облучения, не превышающей 300 Вт, и высокой скорости перемещения лазерного луча (не менее 20 мм/с), во-первых, обеспечивается сравнительно низкая температура модифицированного поверхностного слоя, достаточная для плавления титана, но недостаточная для активной диффузии частиц карбида титана в титановую матрицу, и, во-вторых, высокая скорость нагрева и охлаждения и, соответственно, высокая скорость плавления и кристаллизации локальной зоны обрабатываемой поверхности, в результате чего процессы диффузии и активного перераспределения углерода, начавшиеся на границе раздела двух фаз - расплава металлического титана и твердого карбида титана, быстро прекращаются.

При повышении мощности и выходе за пределы заявляемого интервала наблюдается интенсивный нагрев обрабатываемого поверхностного слоя, что может привести к интенсивному растворению карбида титана в титановой матрице.

При снижении скорости перемещения лазерного пучка увеличивается продолжительность локального поддержания высокой температуры и активного взаимодействия двух вышеупомянутых фаз с перераспределением углерода.

Кроме того, использование относительно крупной фракции порошка карбида титана (80/100 мкм) со сравнительно низкой поверхностной энергией частиц также приводит к замедлению скорости процессов диффузии и перераспределения углерода между фазами титана и карбида титана в сравнении с процессами, протекающими при использовании более тонкодисперсных порошков карбида титана при тех же условиях обработки.

Таким образом, благодаря вышеупомянутому сочетанию параметров предлагаемого способа, формирование пористого слоя на титане протекает в условиях, препятствующих завершению процесса растворения карбида титана и перераспределения углерода, и приводит к образованию между частицами карбида титана и окружающей их титановой матрицей специфической «наношероховатой» поверхности раздела.

После вытравливания карбида титана на поверхности титанового изделия получают пористый иерархически структурированный («двухуровневый») поверхностный слой толщиной 200-300 мкм с преимущественным размером крупных пор 50-100 мкм и 200-500 нм для пор второго уровня, образующихся на внутренней поверхности крупных пор, как показано на фиг. 2.

Примеры конкретного осуществления способа

Для обработки поверхности образцов применяли универсальный роботизированный комплекс лазерной порошковой наплавки, состоящий из робота KUKAKR 30-3НА, системы управления KUKA KRC4, позиционера KUKADKP-400, иттербиевого волоконного лазера ЛС-1-К с мощностью непрерывного лазерного излучения от 100 до 1000 Вт (длина волны λ=1,070 мкм). Параметры обработки: диаметр лазерного пучка на обрабатываемой поверхности составлял 0,6 мм, шаг смещения лазерного пучка между проходами - 0,5 мм, расстояние от плоскости сопла до обрабатываемого объекта - 10 мм. Варьируемыми параметрами являлись мощность лазерного излучения и линейная скорость перемещения лазерного пучка по поверхности. Обработке подвергали титановые образцы, горизонтально закрепленные в специальной, открытой сверху, емкости для удержания аргона.

Использован порошок карбида титана с размером частиц 80/100 мкм.

Поверхность полученного покрытия исследовали на сканирующем электронном микроскопе высокого разрешения Hitachi S5500 с приставкой для энергодисперсионного анализа Thermo Scientific, на сканирующем электронном микроскопе ZeisEVO 40XVPc приставкой INCA 350 Energy, а также на оптическом микроскопе. Средние размеры микропор и толщину пористого слоя оценивали с помощью графических опций, которыми оснащены программные пакеты к данным приборам.

Пример 1

Пластины размером 40×20×2 мм из технически чистого титана - сплава ВТ1-0 (%, Ti 98,6-99,7, Fe до 0,18, С до 0,07, Si до 0,1) обрабатывали в атмосфере аргона с продувкой при мощности лазерного излучения 250 Вт, перемещая луч со скоростью 25 мм/с. Травление осуществляли путем погружения в концентрированную (36,5%) азотную кислоту в течение 3 суток. Образцы отмывали от кислоты в дистиллированной воде и сушили на воздухе при 50°С.

Толщина полученного пористого покрытия 200-250 мкм. Размер микропор 80-100 мкм, нанопор - 300-500 нм.

Пример 2

Пластины размером 40×20×2 мм из технически чистого титана обрабатывали в условиях примера 1 при мощности лазерного излучения 270 Вт, перемещая лазерный пучок со скоростью 30 мм/с. Травление, промывание и сушку осуществляли аналогично примеру 1.

Толщина полученного пористого покрытия - 250-300 мкм. Размер микропор 70-100 мкм, нанопор - 200-400 нм.

Пример 3

Пластины из технически чистого титана обрабатывали в атмосфере аргона при мощности лазерного излучения 270 Вт, перемещая луч со скоростью 30 мм/с. Травление в концентрированной азотной кислоте осуществляли в течение 5 суток. После промывания пластины сушили на воздухе при 100°С.

Толщина полученного пористого покрытия 270-300 мкм. Размер микропор 80-110 мкм, размер нанопор - 150-500 нм