Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОМАТЕРИАЛА И УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ

Вид РИД

Изобретение

Изобретение относится к получению материалов, характеризующихся наноразмерной структурой, в частности, многофункциональных пористых углеродных материалов, и может быть использовано в производстве катализаторов, электродов, токопроводящих элементов, фильтров, а также в других областях науки и техники для изготовления наноразмерных устройств.

Известен микропористый углеродный материал (пат. РФ №2307704, опубл. 2007.10.10) с высокими значениями удельной поверхности, суммарного объема пор и объема микропор и характерным распределением суммарного объема пор по размерам (поры от 0,5 до 2,0 нм составляют свыше 75%), обнаруживающий высокую сорбционную емкость по метану и водороду, который представляет собой наноструктурированную клеткоподобную систему, состоящую из ячеек, каждая из которых включает 1-2 графитоподобные монослойные частицы размером 1-2 нм. Способ получения известного материала, включающий карбонизацию органического углеродсодержащего материала природного происхождения в кипящем слое катализатора с последующей обработкой раствором щелочи и активацию при 700-800°С, промывание, сушку, является многоступенчатым и достаточно сложным. Кроме того, необходима периодическая очистка отравленного катализатора либо его замена, что также усложняет способ и приводит к значительным затратам на его осуществление.

Известен (пат. РФ №2332468, опубл. 2008.08.20) способ изготовления нанопористого углеродного материала, включающий приготовление твердой смеси природного антрацита с гидроксидом натрия, калия или лития путем их смешения в массовом соотношении 1:5-1:7, высокотемпературный пиролиз путем плавления в предварительно нагретой до температуры расплава гидроксида муфельной печи, карбонизацию в атмосфере газов карбонизации при температуре 600-800°С, отмывку водой и сушку. К недостаткам известного способа относятся его многоступенчатость, невозможность контроля твердофазных превращений исходного углеродсодержащего сырья, в результате которых формируется структура конечного материала, а также наличие в последнем минеральных примесей, которые переходят в него из сырья.

Известно (Анпилов A.M., Бархударов Э.М., Воронов В.В., Коссый И.А., Мисакян М.А., Тактакишвили М.И. XXXVI Международная Звенигородская конференция по физике плазмы и УТС. 8-10 февраля 2010) получение различных углеродных фаз с размерами частиц 1-10 нм с помощью импульсного периодического высоковольтного многоискрового разряда (длительность импульса тока τ=3-5 мкс; частота следования f≤50 Гц) в этиловом спирте с инжекцией аргона в межэлектродное пространство и последующим выпариванием жидкости. Материал, получаемый с помощью известного способа, представляет собой смесь различных углеродных фаз с наноразмерными частицами. Известный способ не позволяет получать наноструктурированный углеродный материал (нановолокнистый, наногубчатый), содержащий одну определенную фазу.

Известны (пат. РФ №2367595, опубл. 2009.09.20) пористый углеродный наноматериал, основным структурным элементом которого являются вложенные друг в друга пористые наноразмерные графеновые сферы с внутренней полостью размером 0,5÷2,0 нм, имеющий удельную поверхность до 750 м2/г, применяемый при изготовлении сорбентов, лекарственных препаратов и композитных материалов, и способ его приготовления, включающий окисление внутренних оболочек углерода луковичной структуры (многослойный фуллерен) при температуре 550-750°С в токе разбавленного инертным газом осушенного воздуха или в смеси диоксида углерода и инертного газа. Для осуществления известного способа необходимо достаточно сложное и дорогостоящее предварительное получение углерода луковичной структуры, например, отжигом ультрадисперсных алмазов (размер частиц менее 10 нм) при 1100-2000°С в вакууме или инертной атмосфере при давлении не выше 10-2 Па. Кроме того, наноструктура известного материала не обеспечивает возможности его эффективной модификации из-за отсутствия протяженных (длиной более 10 нм) структурных элементов, обладающих системой нанопор, позволяющих наносить различные покрытия и формировать различные по свойствам углеродные материалы для наноустройств.

Известен способ получения структурированных углеродных наноматериалов пиролизом газообразных углеводородов в плазме электрического разряда в присутствии катализатора на носителе (Раков Э.Г. Получение тонких углеродных нанотрубок каталитическим пиролизом на носителе. Успехи химии. 2007. - Т.76, №1. С.3-26), который сопровождается газофазным химическим осаждением структурированного наноуглерода. Сложность известного способа заключается в том, что углеродный наноматериал образуется на катализаторе и должен очищаться от последнего, причем используемые катализаторы довольно быстро отравляются и подлежат замене либо регенерации. Кроме того, структура, морфология и свойства получаемых из газовой фазы пиролитических углеродных наноматериалов сильно варьируют в зависимости от многочисленных факторов (природы катализатора, температуры, давления и продолжительности процесса пиролиза, условий фазовых превращений), вследствие чего в каждом случае требуется тщательный подбор параметров процесса для обеспечения воспроизводимости результатов, что также усложняет способ.

Наиболее близким к заявляемому является один из способов получения углеродного наноматериала, описанных в статье Inagaki M. et al. Nanocarbons-Recent research in Japan (Carbon, 2004, v.42, Issue 8-9, pp.1401-1417), который включает обесфторивание твердого политетрафторэтилена (ПТФЭ) путем спрессовывания политетрафторэтиленовой пленки толщиной 100 мкм с фольгой из металлического лития толщиной 200 мкм при давлении 4 МПа в атмосфере аргона в течение 48 часов с последующим промыванием метанолом для удаления избытка металлического лития. Полученную углеродную матрицу с тонко диспергированным в ней LiF подвергают термообработке при 700°С и промывают разбавленной соляной кислотой с получением пористого углеродного наноматериала.

Известный способ является многоступенчатым и продолжительным по времени; для его осуществления необходима барокамера, заполненная инертным газом. Кроме того, он требует предварительного получения фольги щелочного металла, использования реактивов.

Наиболее близким к заявляемому материалу является (пат. РФ №2261944, опубл. 2005.10.10) полученный обработкой галогенсодержащего полимерного материала высокопористый углеродный материал, представляющий собой волокнистый адсорбент, структурные элементы которого имеют вид линейных углеродных цепочек. Способ получения известного материала включает дегидрогалогенирование исходного галогенсодержащего полимерного материала, например, с помощью раствора метилата или этилата калия в ацетоне, промывание спиртом (этанолом, метанолом), затем дистиллированной водой, последующую низкотемпературную химическую карбонизацию путем обработки в перегретых и сверхкритических жидкостях Н2О или СО2 в камере высокого давления с контролем температурного режима и сушку.

Известный углеродный материал не обладает достаточной пористостью для внедрения модифицирующих веществ с целью получения углеродных наноматериалов с различными свойствами, необходимыми для применения, в частности, в наноустройствах различного назначения, а также для получения функциональных макроматериалов. Действительно сорбционные свойства известного материала определяются только наличием и размерами промежутков (пор) между его цепочечными структурными элементами (волокнами), при этом сами волокна как таковые не обладают внутренними и поверхностными нанопорами, пригодными для внедрения модифицирующих веществ, которые вследствие этого не могут попасть внутрь волокон. Кроме того, способ получения известного материала обнаруживает следующие недостатки:

многоступенчатость, использование агрессивных химических реактивов (ацетон, щелочной раствор), при этом для получения углеродного материала с высокими адсорбционными свойствами предпочтительно использование исходного галогенсодержащего полимерного материала, уже обладающего значительной пористостью.

Задачей изобретения является создание простого способа получения высокопористого волокнистого углеродного наноматериала, а также создание высокопористого волокнистого углеродного наноматериала, способного изменять свои свойства за счет внедрения в его структурные элементы модифицирующих материалов.

Технический результат предлагаемого способа заключается в его упрощении, снижении трудоемкости и повышении его рентабельности.

Указанный технический результат обеспечивается способом получения углеродного наноматериала путем пиролиза твердого политетрафторэтилена (ПТФЭ), в котором в отличие от известного, пиролиз осуществляют без доступа воздуха в плазме импульсного высоковольтного электрического разряда при атмосферном давлении и амплитуде импульсов не менее 9 кВ.

Техническим результатом предлагаемого материала является повышение пористости и удельной поверхности за счет добавочной пористости его структурных элементов, что обеспечивает возможность эффективного внедрения модифицирующих веществ и получения углеродных наноматериалов с различными заданными свойствами, при одновременном упрощении способа получения.

Указанный технический результат достигается углеродным наноматериалом, полученным обработкой галогенсодержащего полимерного материала и включающим цепочечные структурные элементы, который, в отличие от известного, получен пиролизом без доступа воздуха твердого ПТФЭ в плазме высоковольтного импульсного электрического разряда, при этом его цепочечные структурные элементы представляют собой обесфторенные частично графитизированные надмолекулярные цепочечные структуры ПТФЭ толщиной 30-100 нм с волокнистым строением, причем образующие их волокна с диаметром 1-2 нм переплетены случайным образом в гомогенную пористую массу с размерами пор 1-2 нм.

Способ осуществляют следующим образом.

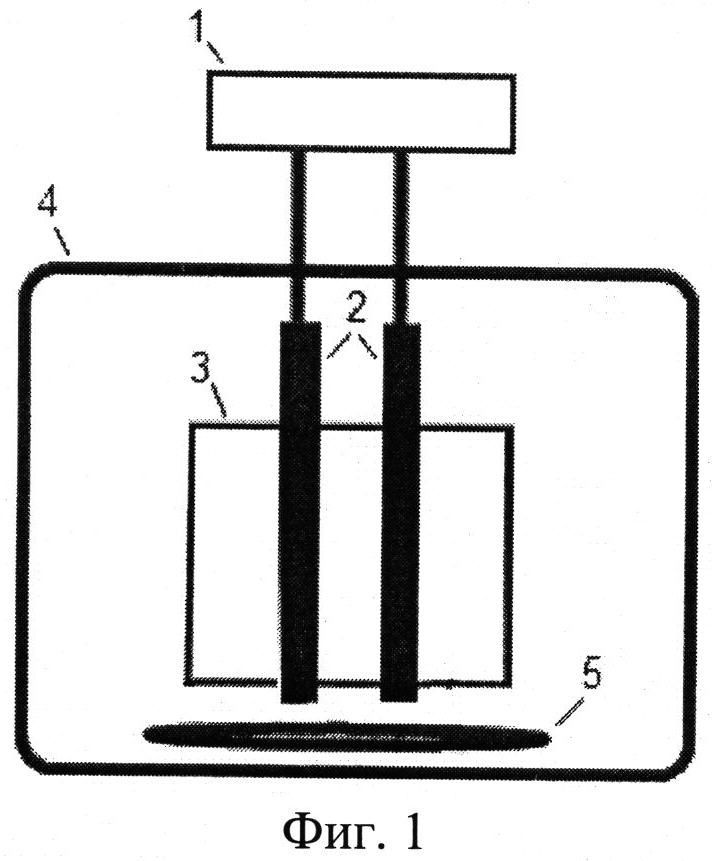

Пиролиз ПТФЭ проводят в установке, схематично показанной на фиг.1 (1 - генератор, 2 - электроды, 3 - блок ПТФЭ, 4 - герметичная камера, 5 - подложка с продуктом деструкции ПТФЭ). В закрытую кварцевую камеру 4, заполненную инертным газом, преимущественно аргоном, помещают образец ПТФЭ в виде блока твердого материала и проводят его пиролиз в плазме импульсного высоковольтного электрического разряда при атмосферном давлении.

Для этого в сквозные отверстия, выполненные в блоке твердого ПТФЭ, плотно вставляют металлические, преимущественно стальные, электроды, таким образом, чтобы их свободные концы выступали с противоположной стороны бруска не более чем на 0,5 мм. К выступающим концам электродов прикладывают импульсное высоковольтное напряжение с амплитудой, достаточной для возбуждения и поддержания электрического разряда, которая зависит от расстояния между электродами, устанавливается путем подбора и в общем случае составляет не менее 9 кВ.

После возникновения плазменного шнура (импульсного высоковольтного разряда атмосферного давления) наблюдается «выгорание» ПТФЭ в объеме между электродами, материал которых при этом не разрушается. В результате высокотемпературного пиролиза твердого ПТФЭ без доступа воздуха образуется продукт его деструкции, часть которого выделяется в виде черных хлопьев, которые оседают на подложке, размещенной на стенке камеры, а другая часть остается в выгоревшем объеме. Одновременно выделяются газообразные продукты деструкции ПТФЭ, сопровождающейся его дефторированием.

Полученный продукт деструкции ПТФЭ, представляющий собой проводящий волокнистый материал черного цвета, обладающий губчатой структурой, по данным энерго-дисперсионной спектроскопии (ЭДС), является углеродом.

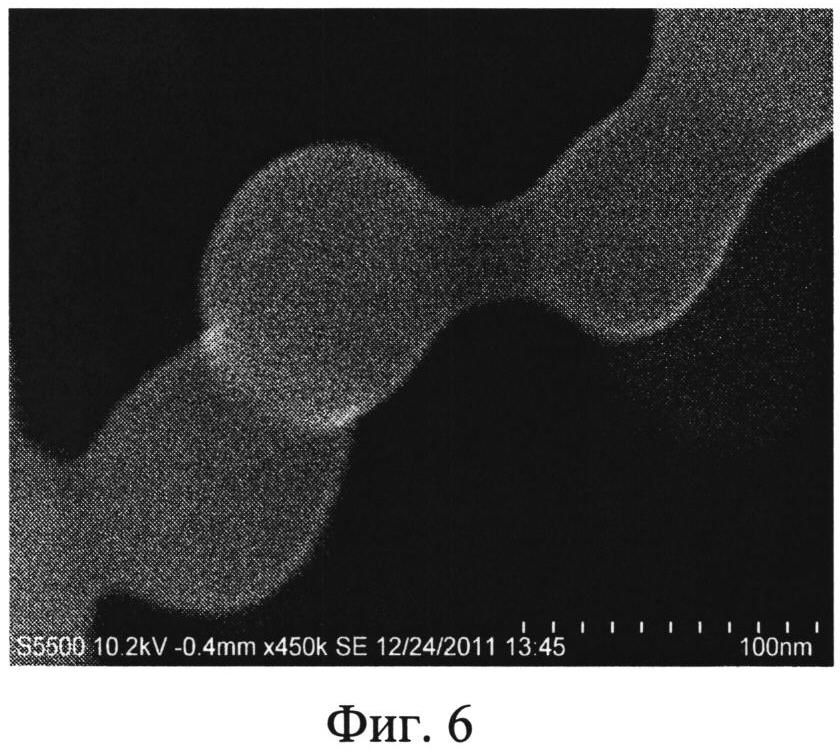

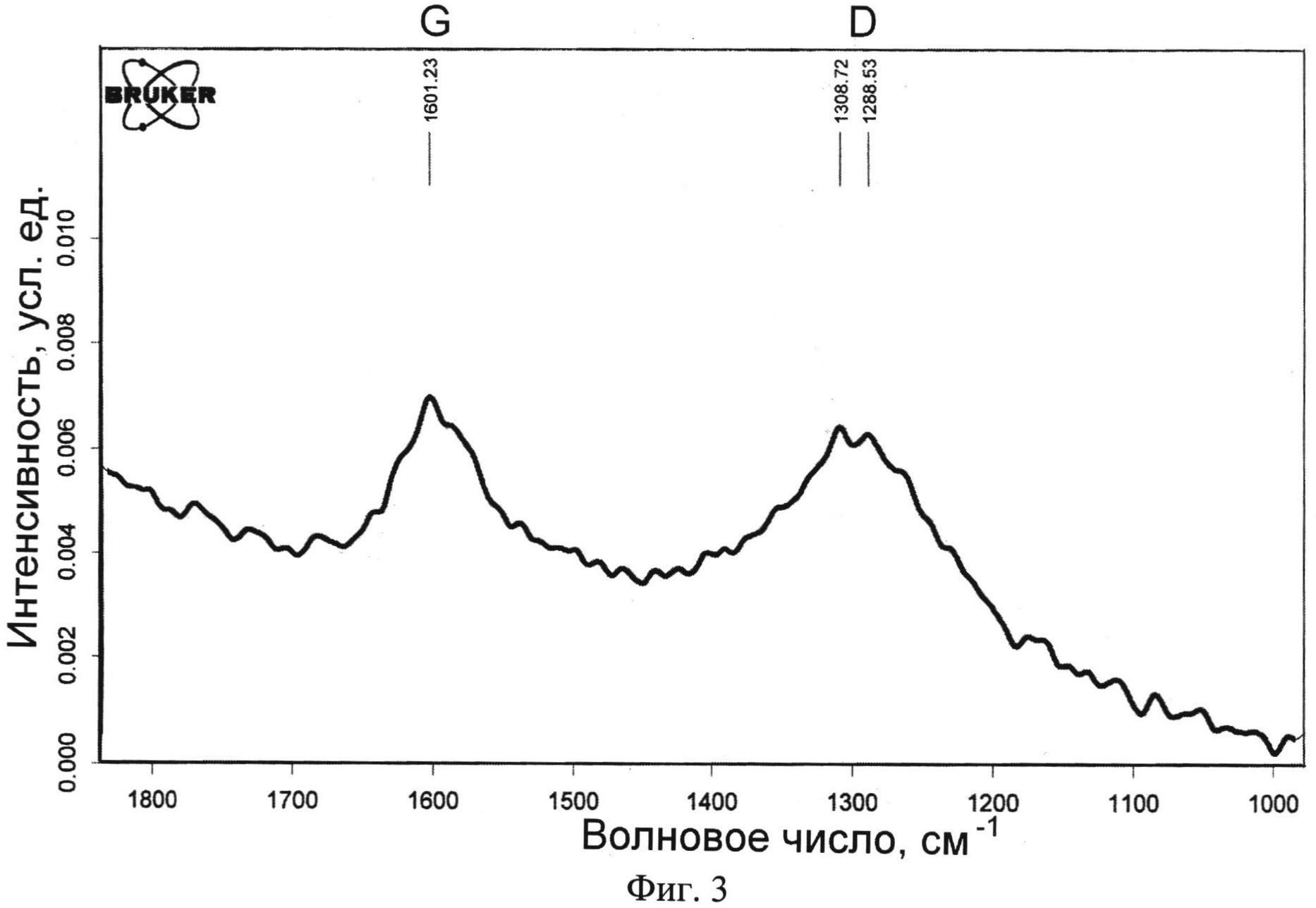

По данным рентгено-электронной спектроскопии (РЭС), полученный материал обнаруживает наличие sp2 и sp3 гибридизации углеродных связей, о чем свидетельствуют характерные полосы (фиг.2) его спектра. Это согласуется с данными спектроскопии комбинационного рассеивания (КР), где на спектре (фиг.3) присутствуют характерные пики наноуглерода в районе 1306 см-1 (D пик, характерный для нанографитовых материалов) и 1601 см-1 (G пик).

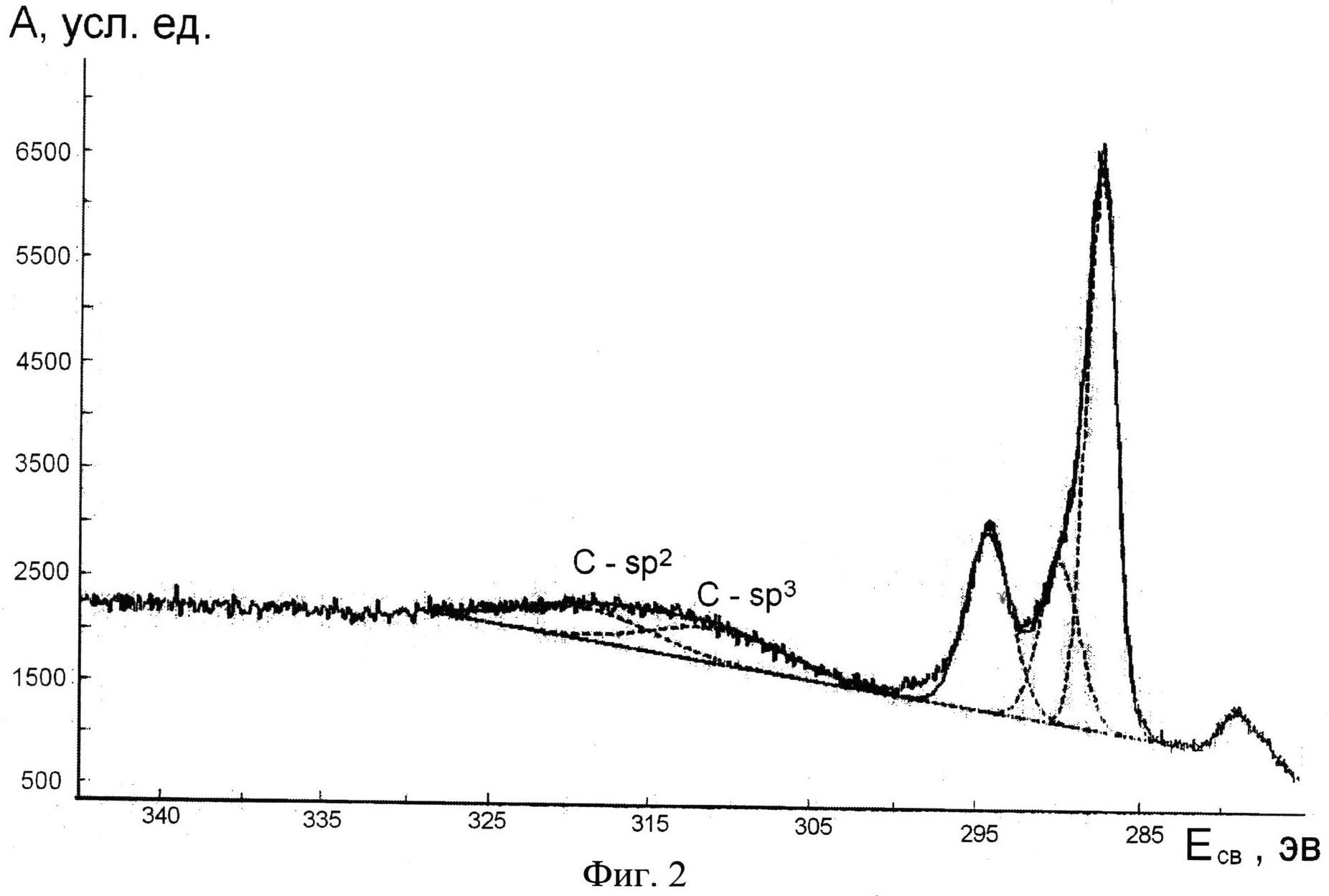

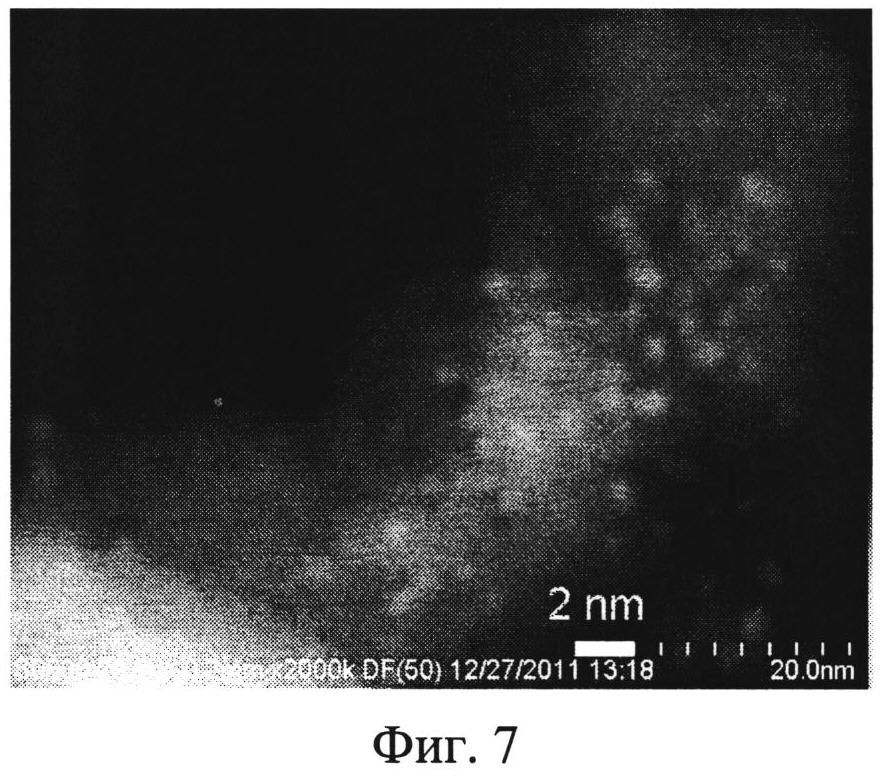

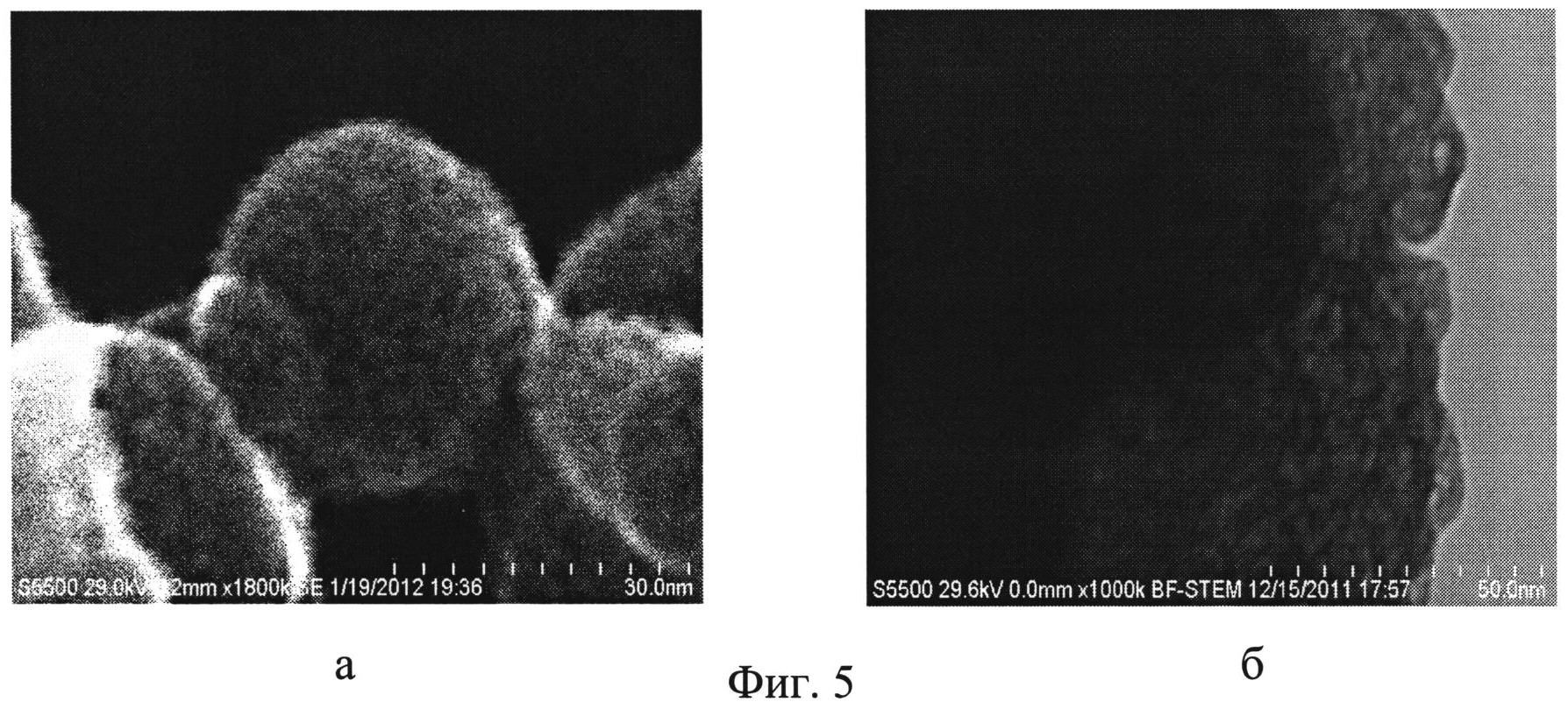

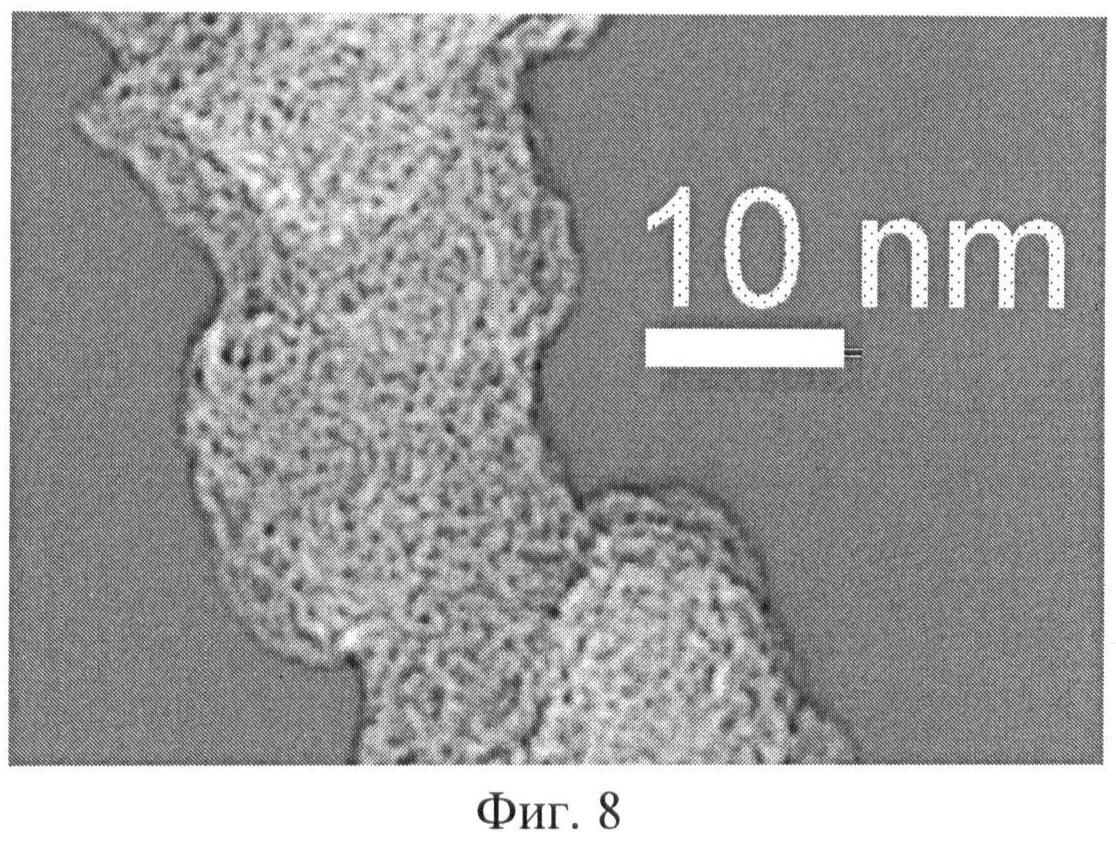

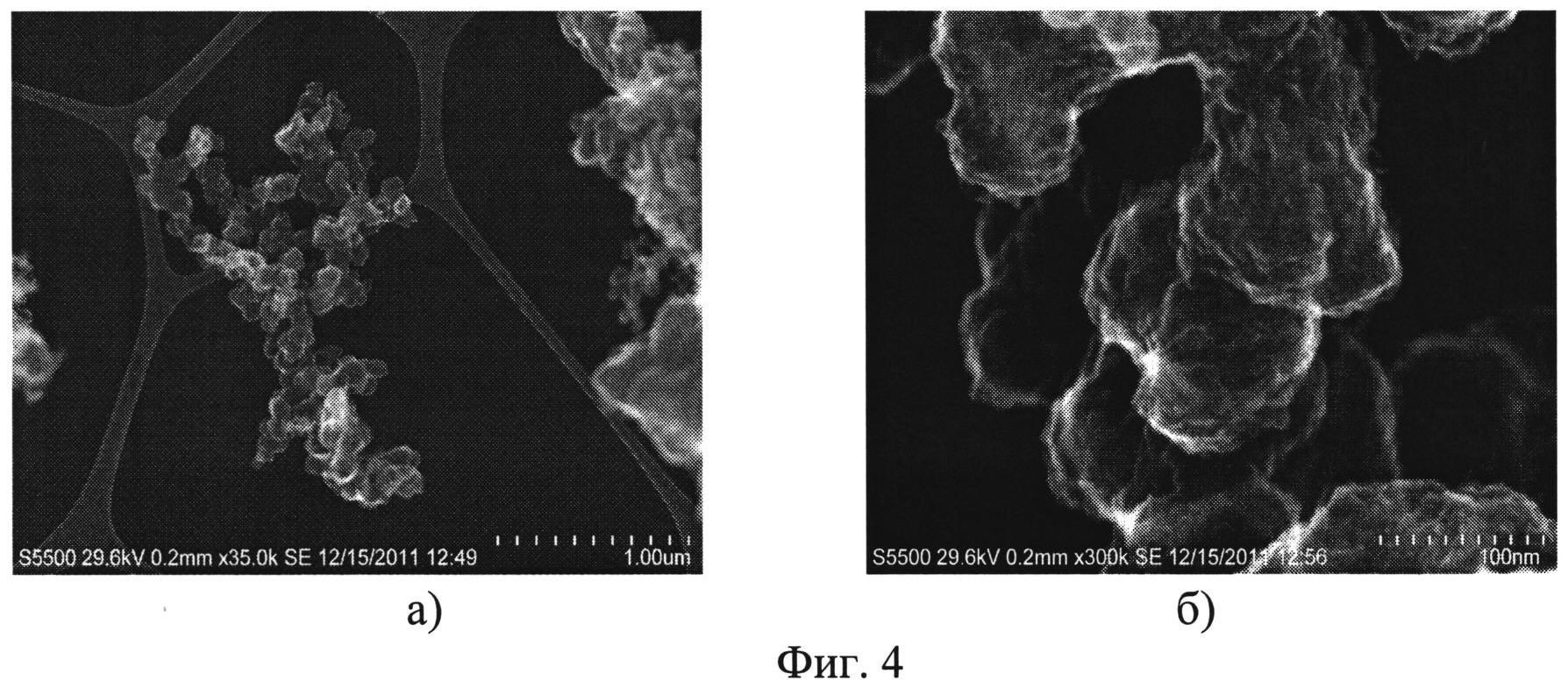

Полученный углеродный материал обладает характерной наноструктурой, отдельные структурные элементы которой, именуемые далее нанофибриллами, представляют собой цепочечные структуры толщиной 30-100 нм, показанные на снимках, сделанных с помощью электронной сканирующей микроскопии (ЭСМ) (фиг.4а-4б). Отдельные блоки нанофибрилл размером около 50 нм имеют волокнистое строение, при этом образующие их волокна с диаметром около 1-2 нм переплетены случайным образом в гомогенную пористую углеродную массу (губку) с размерами пор 1-2 им. На фиг.5а показано строение отдельного блока нанофибриллы, записанное с помощью ЭСМ; на фиг 5б показан снимок блока, сделанный с помощью сканирующей просвечивающей электронной микроскопии (СПЭМ). На снимках, сделанных с помощью СПЭМ, внутри блоков и по их краям четко различимы волокнистые структуры шириной 1 нм. На снимках, сделанных с помощью ЭСМ, такие волокнистые структуры видны на поверхности блока.

Установлено, что надмолекулярная спирально-цепочечная конформация ПТФЭ, цепочечные структуры которой образованы линейными углеродными цепочками, сохраняется при тепловом, радиационном, механическом и другом воздействии. Цепочечные структуры ПТФЭ (нанофибриллы) содержат индивидуальные блоки, имеющие кристаллическую структуру, включающую ламели (пластинки), образованные за счет зигзагообразной укладки молекулы ПТФЭ в плоскости, при этом между блоками одной нанофибриллы имеются аморфные области.

При пиролизе ПТФЭ без доступа воздуха в плазме импульсного высоковольтного электрического разряда при высокой температуре его структура сохраняется в виде частично графитизированных фрагментов надмолекулярных цепочечных структур, не содержащих фтора.

Таким образом, предлагаемый материал представляет собой модификацию углеродного наноматериала с характерной наноструктурой, повторяющей форму нанофибрилл ПТФЭ, сформированной из частично графитизированных и обесфторенных фрагментов надмолекулярных цепочечных структур ПТФЭ.

Наноструктура полученного материала, представленная нанофибриллами, сформированными из базовых структурообразующих элементов - углеродных волокон, которые не являются нанотрубками и диаметр которых (1-2 нм) соответствует нескольким молекулам исходного ПТФЭ, характеризуется наличием огромного количества поверхностных и внутренних пор практически одинакового размера (1-2 нм) и наличием частиц нанографита размерами менее 3 нм (размер графитизированных областей оценен из соотношения пиков G и D, по известной схеме [Ч. Пул, Ф. Оуэнс Мир материалов и нанотехнологий Москва: Техносфера, 2005, - 336 с.]). Состав и строение полученного материала определяют его очень высокую удельную поверхность, высокую сорбционную емкость, а такжке малое электрическое сопротивление (около 10 Ом на 5 мм длины).

Благодаря своему строению предлагаемый материал проявляет свойства наногубки и может быть задействован как сорбент, как носитель различных веществ (каталитических, лекарственных и т.п.) путем их введения в промежутки (поры) между нанофибриллами, а также обеспечивает возможность внедрения различных веществ непосредственно в объем нанофибрилл и покрытия поверхности последних за счет их собственного пористого строения.

Таким образом, на основе предлагаемого углеродного наноматериала можно получить нановолокнистый материал с заданными свойствами (проводящими, наносенсорными, нанокаталитическими и т.п.), волокна которого могут найти применение в наноразмерных устройствах.

В качестве примеров на фиг.6 показан участок нанофибриллы, полностью заполненной оксидом молибдена, на фиг.7 - участок нанофибриллы, содержащей наночастицы соединения алюминия (снимки, сделанные с помощью ЭСМ, микроскоп Hitachi S5500, состав заполнения определен на приставке для энергодисперсионной спектроскопии Therma Scienyific).

Примеры конкретного осуществления способа

Образец твердого ПТФЭ подвергали пиролизу в установке, показанной на фиг.1, в атмосфере аргона в плазме импульсного высоковольтного электрического разряда при атмосферном давлении.

Морфологию образцов полученного материала изучали методами электронной сканирующей микроскопии (ЭСМ) с использованием электронного сканирующего микроскопа высокого разрешения Hitachi S5500, снабженного приставкой для сканирующей просвечивающей электронной микроскопии (СПЭМ).

Локальный элементный состав материала изучали на энерго-дисперсионном спектрометре (ЭДС) Therma Scientific, установленном в виде приставки на микроскопе S5500. На электронном микроскопе в обоих режимах СЭМ и СПЭМ исследовали не напыленные образцы, размещенные на липкой предметной сеточке для просвечивающих микроскопов.

Ренттеноэлектронную спектроскопию (РЭС) проводили с помощью комплекса для исследования поверхности фирмы SPECS с использованием 150 мм полусферического электростатического анализатора. Для возбуждения спектров использовали MgKα-излучение. Калибровку энергий связи осуществляли по линии C1s углеводородов, для которой принята Есв=285,0 эВ.

КР спектроскопию осуществляли с помощью КР-спектрометра RFS 100/S фирмы Bruker.

Пример 1

Прямоугольный блок фторопласта Ф-4 размерами 1×1×2 см подвергали пиролизу в плазме электрического разряда с амплитудой подаваемых импульсов генератора на разомкнутой нагрузке 9 кВ, частоте следования импульсов - 2000 Гц, длительности импульсов ~100 мкс.

Пример 2

Образец ПТФЭ по примеру 1 обрабатывали при амплитуде импульсов генератора 10 кВ, частоте следования импульсов 2500 Гц и длительности импульсов 50 мкс.

В результате в обоих случаях получен углеродный нановолокнистый материал с характерной упорядоченной структурой, отдельные структурные элементы которой (нанофибриллы) показаны на фиг.4, а фрагменты и базовые составляющие этих структурных элементов приведены на фиг.5, а также на фиг.8 (снимок фибриллы, полученный с помощью СПЭМ в режиме светлого поля).

Нижний предел значения удельной поверхности полученного материала определяется простым расчетом.

Параметры нанофибрилл: диаметр 30-200 нм, длина до нескольких микрон, сравнимы с параметрами многослойных углеродных нанотрубок, при этом нанофибриллы сплетены из нанонитей диаметром 1-2 нм, хаотично уложенных перпендикулярно продольной оси нанофибриллы.

Каждая нанофибрилла сплетена в среднем из 25-50 нанонитей, что многократно увеличивает ее рабочую поверхность по отношению к нанотрубкам.

Кроме того, панофибриллы состоят из сферообразных блоков диаметром около 20 нм и покрыты нанопорами размером 1-2 нм, что также обеспечивает увеличение рабочей поверхности предлагаемого углеродного наноматериала.

Из расчета доступности всего 10% поверхности образующих нанофибриллу нанонитей получаем значение удельной поверхности заявленного материала как минимум в 2,5 раза превышающее это значение для многослойных нанотрубок, т.е. 2400 см2/г, в сравнении со значением 1600 см2/г, указанным в прототипе.