КОМПОЗИЦИЯ ПОКРЫТИЯ, ОТВЕРЖДАЕМАЯ ОКИСЛЕНИЕМ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к составу покрытия, отверждаемому окислением, включающему смолы на основе алкида (алкидные смолы), отверждаемые окислением, и хелатирующий агент на основе бис-триазациклононана, причем хелатирующий агент необязательно может образовывать комплексы с подходящим ионом переходного металла. Описываемые составы могут быть красками или другими композициями покрытий, отверждаемыми окислением. Изобретение также раскрывает способы получения таких составов и композиции, получаемые при отверждении таких составов.

Предпосылки создания изобретения

Алкидные смолы являются известным и доминирующим связующим компонентом во многих красках, отверждаемых окислением, и других покрытиях на основе органических растворителей. Алкидные эмульсионные краски, в которых дисперсионная среда является водной, также широко доступны на коммерческой основе. Алкидные смолы получают реакцией полиолов с карбоновыми кислотами или ангидридами. Чтобы сделать их склонными к тому, что обычно называется процессом сушки, некоторые алкидные смолы вводят в реакцию с ненасыщенными триглицеридами или другим источником ненасыщенности. Растительные масла, такие как льняное масло, часто используются в качестве источника триглицеридов. В этих процессах сушки ненасыщенные группы, в частности углерод-углеродные двойные связи, могут реагировать с кислородом воздуха, заставляя масла сшиваться, образуя трехмерную сетку и затвердевая. Этот процесс окислительного отверждения, хотя и не является сушкой, внешне выглядит как сушка и здесь часто будет упоминаться как сушка. Длина отрезка времени, требующегося для сушки, зависит от множества факторов, включая компоненты состава алкидной смолы и количество и природу жидкой дисперсионной среды (например, растворителя), в которой находится алкидная смола.

Образование пленки является следствием химических процессов аутоокисления и полимеризации, которые имеют место во время сушки алкидных смол. Эти реакции протекают в отсутствие катализаторов. Однако на практике принято включать в составы отверждаемых смол небольшие, то есть каталитические, количества необязательных органических солей металла, часто называемых металлическими сиккативами, которые катализируют полимеризацию ненасыщенного материала с получением трехмерной сетки.

Сиккативы, используемые для покрытий на основе растворителей, обычно включают алкилкарбоксилаты, обычно C6-C18 карбоксилаты металлов, таких как кобальт, марганец, свинец, цирконий, цинк, ванадий, стронций, кальций и железо. Такие карбоксилаты металлов, часто упоминаются как металлические мыла. Восстановительно-окислительно активные металлы, такие как марганец, железо, кобальт, ванадий и медь, усиливают образование радикалов, и, таким образом, процесс окислительного отверждения, в то время как так называемые вторичные сиккативы (иногда называемые вспомогательными сиккативами), такие как комплексные соединения на основе стронция, циркония и кальция, усиливают действие восстановительно-окислительно активных металлов. Часто эти мыла основаны на среднецепочечных алкилкарбоксилатах, таких как 2-этилгексаноаты. Липофильные звенья в таких мылах усиливают растворимость сиккатива в красках на основе других композиций покрытия, отверждаемых окислением.

Так же, как металлические мыла, в качестве сиккативов могут использоваться различные сиккативы, являющиеся восстановительно-окислительными комплексными соединениями металла, содержащими органические лиганды, например комплексные соединения марганца, включающие 2,2'-бипиридин.

Образование пленки или комковатого вещества являются проблемами, наблюдаемыми во многих составах на основе масла (то есть, на основе органического растворителя), и, в частности, в алкидных смолах на основе органического растворителя, как следствие окисления во время хранения или перевозки. Реакции окислительной полимеризации могут, таким образом, привести к образованию пленки до использования, а также до намеченной сушки после нанесения. Как упомянуто выше, эти реакции полимеризации могут вызываться радикалами, генерируемыми под действием сиккативов на основе металлов, например сиккативов, содержащих кобальт, марганец или железо. Другими словами, причина образования пленки часто связана с присутствием сиккативов.

Образование пленки во время производства и хранения красок воздушной сушки и других покрытий, в частности алкидных смол, является явно нежелательным. Образование пленки может привести к материальным потерям и проблемам при использовании, таким как неровность поверхности после нанесения вследствие частиц пленки, остающихся в краске.

Добавление соединений, которые улавливают радикалы, образующиеся во время процессов хранения или транспортировки, снижает тенденцию к образованию такими составами пленки. Поэтому множество антипленочных средств являются антиоксидантами. Однако добавление таких антипленочных антиоксидантов может также замедлять желательную сушку после нанесения в результате снижения активности сиккативов.

Оксимы, и, в частности, метилэтилкетоксим (МЭКО), как известно, значительно снижают образование пленки, особенно с сиккативами на основе кобальта. Полагают, что оксим связывает ион металла во время хранения смолы, мешая, таким образом, сиккативу реагировать с кислородом и субстратом для образования радикалов, которое иначе приводило бы к полимеризации и образованию пленки. После нанесения краски или другого покрытия в качестве тонкого слоя на поверхности, МЭКО может испаряться. Таким образом, образование поверхностной пленки может быть предотвращено или улучшено, но кобальтовое мыло может функционировать после операции нанесения как катализатор полимеризации (см. J.H. Bieleman in Additives in Plastics and Paints, Chimia, 56, 184(2002).

Были описаны антипленочные средства или способы решения проблемы образования поверхностной пленки, отличные от включающих использование оксимов подобных МЭКО. Например, WO 00/11090 A1 (Akzo Nobel N.V.) описывает использование 1,3-дикетонов, пиразолов и имидазолов для снижения тенденции к образованию поверхностной пленки; WO 2007/024592 Al (Arkema Inc.) описывает использование изоаскорбата в качестве антипленочного средства и сопромотора сиккатива; и WO 2008/127739 Al (Rockwood Pigments NA, Inc.) описывает использование гидроксиламина в качестве антипленочного средства. Хотя такие добавки снижают тенденцию к образованию поверхностной пленки, они могут привести к пониженной эффективности сиккатива на основе металла, если их количество является слишком большим и они недостаточно испаряются в ходе процесса нанесения покрытия (например, краски).

Хотя сиккативы на основе кобальта использовались в качестве высушивающих веществ много лет, существует потребность в разработке альтернативных варианты, не в последнюю очередь потому, что может быть необходимо регистрировать кобальтовые мыла, как канцерогенные материалы. Высушивающие вещества на основе железа и марганца, в частности, являются объектами значительного внимания в последние годы в академической и патентной литературе как альтернатива сиккативам на основе кобальта. При желании ознакомиться с некоторыми свежими научными публикациями по этой теме можно обратиться к статье J.H. Bieleman (Additives in Plastics and Paints, Chimia, infra)); J H Bieleman (Marcomol. Symp., 187, 811 (2002)); и R.E. van Gorcum и E. Bouwman (Coord. Chem. Rev., 249, 1709 (2005)).

Документ WO 03/093384 A1 (Ato B.V.) описывает использование восстанавливающих биомолекул в комбинации с солями переходного металла или комплексными соединениями на основе пиразола, алифатических и ароматических аминов, 2,2'-бипиридина, 1,10'-фенантролина и 1,4,7-триметил-1,4,7-триазациклононана (Ме3ТАЦН).

Документ WO 03/029371 Al (Akzo Nobel N. V.) описывает использование комплексных соединений, включающих основания Шиффа, чтобы усилить сушку покрытий, причем в комплексных соединениях по меньшей мере одна солюбилизирующая группа ковалентно связана с органическим лигандом.

Документ ЕР 1382648 Al (Universiteit Leiden) описывает использование комплексных соединений марганца с ацетилацетонатом и бидентатным азотным донорным лигандом для сушки краски.

Документ WO 2008/003652 A1 (Unilever PLC et al.) описывает использование тетрадентатных, пентадентатных или гексадентатных азотных лигандов, связанных с марганцем и железом, в качестве сиккатива для отверждения алкидных смол.

Ойман и соавторы описывают окислительную сушку алкидных красок комплексом [Mn2(μ-O)3(Ме3ТАЦН2](PF6)2 (Z.O. Oyman et al., Surface Coating International Part В -Coating Transaction, 88, 269 (2005)). Документы WO 2011/098583 A1, WO 2011/098584 A1 и WO 2011/098587 A1 (каждый принадлежит DSM IP Assets B.V.) описывают использование множества двухъядерных комплексных соединений марганца с Ме3ТАЦН в качестве лигандов для сушки краски.

Документ WO 2012/092034 A2 (Dura Chemicals, Inc.) описывает использование переходного металла и лиганда на основе порфирина в качестве сиккатива для композиций смолы.

Известно использование смесей солей металла и лигандов, чтобы усилить сушку составов краски. Например, Кэнти (W.H. Canty et al., Ind. Eng. Chem., 52, 67 (1960)), описывает сушащие свойства смеси 1,10-фенантролина (phen) и мыла на основе Mn, которая по сушащей способности подобна комплексным соединениям Mn-phen. Смеси 2,2'-бипиридина (bpy) и марганцевого мыла показывают лучшие характеристики сушки, чем марганцевое мыло без bpy (см. K.P. Weissenborn и A. Motiejauskaite, Prog. Org. Coat., 40, 253 (2000)). Кроме того, Горкум и соавторы (R. Van Gorcum et al., Inorg. Chem., 43, 2456 (2004)), описывают, что добавление bpy к Mn(ацетилацетонату)з дает ускорение показателей сушки, и это приписывают образованию комплексных соединений марганец-бипиридин. Использование комплексных соединений марганца с ацетилацетонатом и бидентатными азотными донорными лигандами в сушке краски было также описано в ЕР 1382648 A1 (Universiteit Leiden).

В документе WO 2012/093250 A1 (OMG Additives Limited) описано, что при контактировании водного раствора ионов переходного металла и полидентатных лигандов с алкидными составами конечный состав характеризуется пониженной тенденцией к образованию поверхностной пленки по сравнению с введением металлических ионов и полидентатных лигандов в неводных средах.

Из недавней литературы, включая патентную литературу, изданную в области составов покрытий, отверждаемых окислением, например, из WO 2008/003652 A1, WO 2011/098583 A1, WO 2011/098584 A1, WO 2011/098587 A1 и WO 2012/092034 А2, можно сделать вывод, что выгодные скорости отверждения смол, отверждаемых окислением, например алкидных смол, достигаются при использовании сиккативов, включающих лиганды, которые дают начало относительно устойчивым комплексным соединениям переходный металл-лиганд. Обычно, когда используют полидентатные лиганды, то есть лиганды, которые связываются с металлическим ионом посредством более чем одного донорного сайта, может иметь место улучшенная стабильность конечных комплексных соединений металла в различных состояниях окисления-восстановления по сравнению с соответствующими комплексными соединениями, где используются монодентатные лиганды.

Тем не менее, остается потребность в составах, отверждаемых окислением, для обеспечения новых отверждаемых составов, которые не должны обязательно включать сиккативы на основе кобальта, но которые, тем не менее, демонстрируют приемлемые скорости отверждения. Кроме того, остается потребность в алкидных составах, отверждаемых окислением, которые могут обеспечить состав, который, с одной стороны, снижает проблему образования поверхностной пленки при хранении таких составов, включающих сиккативы на основе металлов, и с другой стороны, требуют меньшего изменения изготовителями составов композиций покрытия, отверждаемых окислением, пригодных для нанесения, по сравнению с существующими алкидными составами, отверждаемыми окислением, в которых по существу отсутствуют сиккативы на основе металлов. Данное изобретение предназначено удовлетворить эти потребности.

Сущность изобретения

Авторы изобретения обнаружили, что комплексы переходных металлов, например комплексные соединения марганца, включающие лиганды на основе бис-триазациклононана, эффективны для ускорения отверждения составов покрытия, отверждаемых окислением.

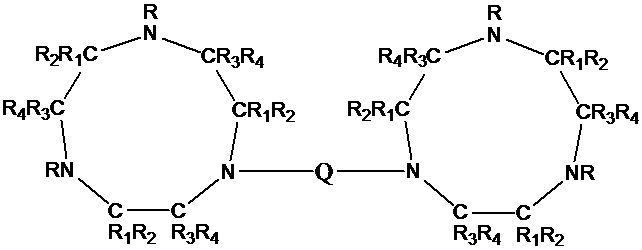

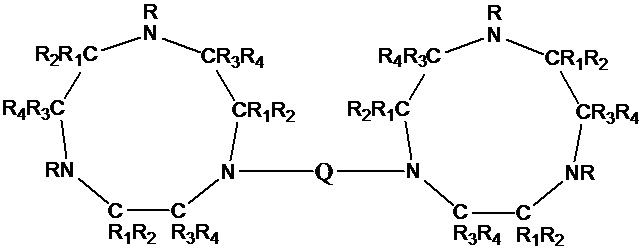

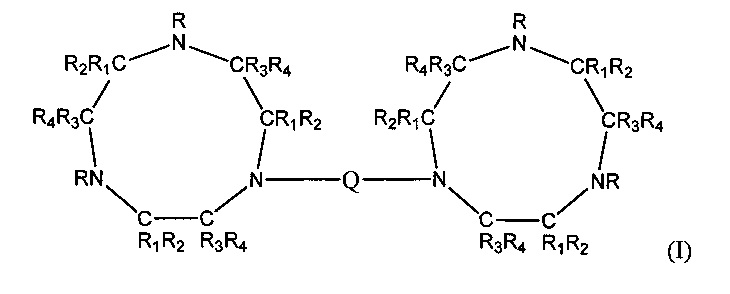

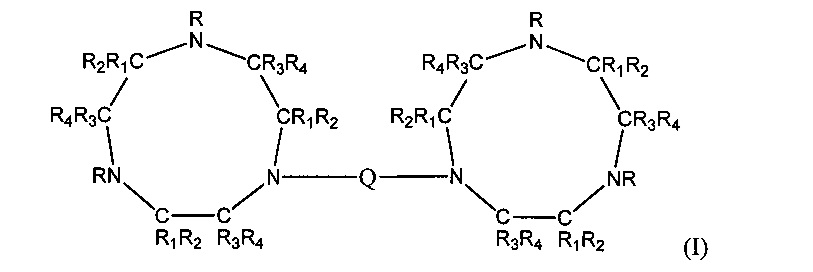

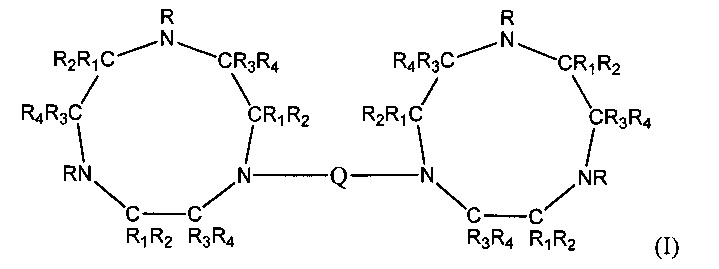

Следовательно, при рассмотрении с первого аспекта настоящее изобретение обеспечивает состав, включающий алкидную смолу, отверждаемую окислением, и хелатирующие соединения формулы (I):

в которой:

каждый R независимо выбирают из водорода, C1-C24 алкила, CH2CH2OH, CH2COOH и пиридин-2-илметила;

Q представляет собой мостик C2-C6 алкилена, мостик C6-C10 арилена или мостик, включающий одно или два звена C1-C3 алкилена и одно звено C6-C10, причем указанный мостик может быть необязательно замещен одной или более группами, независимо выбранными из C1-C24 алкила; и

каждый R1, R2, R3 и R4 независимо выбирают из водорода, C1-C4 алкила и C1-C4 алкилгидрокси группы.

Хелатирующий агент в составе может быть или может не быть частью комплексного соединения, включающего соответствующий ион переходного металла.

Рассматриваемое со второго аспекта настоящее изобретение обеспечивает способ получения состава по первому аспекту изобретения, причем указанный способ включает контактирование композиции, включающей алкидную смолу, с композицией, включающей хелатирующий агент формулы (I). Хелатирующий агент в композиции, включающей такой агент, может быть или не быть частью комплексного соединения, включающего соответствующий ион переходного металла.

Рассматриваемое с третьего аспекта настоящее изобретение обеспечивает композицию, получаемую при отверждении состава по первому аспекту изобретения или при отверждении состава по второму аспекту изобретения.

Рассматриваемое с четвертого аспекта настоящее изобретение обеспечивает набор, включающий состав по первому аспекту изобретения или состав по второму аспекту изобретения, причем указанный состав включает менее, чем 0,001 вес. % ионов каждого из по меньшей мере марганца, железа, кобальта, ванадия и меди и, отдельно, композицию, включающую ионы переходного металла, выбранные из группы, состоящей из ионов марганца, железа, кобальта, ванадия и меди.

Рассматриваемое с пятого аспекта настоящее изобретение обеспечивает способ, включающий нанесение на субстрат состава по первому аспекту изобретения или состава, полученного по второму аспекту настоящего изобретения.

Дальнейшие аспекты и варианты осуществления данного изобретения будут очевидны из нижеследующего обсуждения.

Подробное описание

Как указано выше, данное изобретение отчасти основывается на том наблюдении, что комплексы переходного металла, например марганца, включающие лиганд на основе бис-триазоциклононана, или хелатирующие агенты формулы (I), катализируют более быстрое отверждение алкидных смол, отверждаемых окислением, чем отверждение в соответствии с уровнем техники.

Отверждаемая окислением смола состава является алкидной смолой. Как отмечено выше, алкидные смолы являются известным классом связующих компонентов, используемым в композициях пленкообразующих покрытий. Термин композиция покрытия должен интерпретироваться широко, и охватывает, например, лаки, грунтовки, наполнители и глазури. Композиции покрытия могут быть на основе растворителя или на основе воды, например, эмульсии. Типичные композиции покрытия включают покрытия на основе растворителя, высыхающие на воздухе, и/или краски для внутреннего использования. Согласно специфическим вариантам осуществления данного изобретения составы по изобретению (включая композиции покрытия полного состава, отверждаемые окислением и описанные в настоящем документе), являются красками. Составы по изобретению (включая композиции покрытия полного состава, отверждаемые окислением и описанные в настоящем документе), могут включать краски, например, краски металлических форм, литографские краски, краски для высокой печати, краски для трафаретной печати или краски для офсетной печати.

Под составами алкидной смолы, отверждаемой окислением, в настоящем изобретении понимают жидкости, которые образуют непрерывные твердые покрытия как следствие протекания окислительных реакций (отверждение) и, обычно, испарения жидкой дисперсионной среды (обычно, растворителя).

Как правило, отверждение приводит к образованию сшивок и других связей посредством реакций, затрагивающих ненасыщенные соединения в составах алкидных смол.

В составах алкидных смол, также упомянутых здесь как алкидные составы, главный присутствующий связующий компонент является алкидным соединением. Под связующим компонентом в уровне техники и здесь понимают пленкообразующий (отверждаемый) компонент в пределах отверждаемой композиции, то есть компонент в композициях, образующих желаемую трехмерную сетку после отверждения.

Обычно на отверждаемый компонент композиции, отверждаемой окислением, (например, состав по изобретению) будет приходиться от приблизительно 1 до приблизительно 98 вес. %, например от приблизительно 1 до приблизительно 90 вес. % в расчете на общий вес композиции, например от приблизительно 20 до приблизительно 70 вес. % в расчете на общий вес композиции. По меньшей мере 50 вес. % части, отверждаемой окислением, (то есть, связующего компонента) в алкидной смоле, отверждаемой окислением, то есть от приблизительно 50 до приблизительно 100 вес. %, являются отверждаемой алкидной смолой. Как правило, по меньшей мере 75 вес. % связующего компонента алкидной смолы, отверждаемой окислением, то есть от приблизительно 75 до приблизительно 100 вес. % (например, от приблизительно 90 до приблизительно 100 вес. %), являются отверждаемой алкидной смолой. Согласно некоторым вариантам осуществления приблизительно 100 вес. % связующего компонента в алкидной смоле, отверждаемой окислением, является отверждаемой алкидной смолой. Остальное, если оно вообще имеется, в отверждаемом компоненте (то есть, связующем компоненте) может быть, например, отверждаемой смолой акрилата, уретана, полибутадиена и эпоксидного сложного эфира. Специалист в данной области техники знает, что введение некоторых количеств отверждаемых связующих компонентов, отличных от отверждаемой алкидной смолы, позволяет достичь до определенной контролируемой степени определенных свойств таких связующих компонентов в окончательное покрытие, получаемое при нанесении композиции, такой как композиция, отверждаемая окислением, которая может быть выполнена из состава по изобретению.

Как описано выше, алкидная смола, отверждаемая окислением, является известным и действительно доминирующим связующим компонентом во многих красках, отверждаемых окислением (как для коммерческого, так и для внутреннего использования) и других композициях покрытий. Их применяют, в частности в композициях покрытий на основе органических растворителей.

Алкиды (используется синонимично с алкидными смолами) получают конденсацией, обычно поликонденсацией многоатомных спиртов с карбоновыми кислотами или ангидридами. Чтобы сделать их восприимчивыми к процессу сушки, некоторые алкидные смолы (то есть те, которые отверждаются окислением, присутствующие в составе по изобретению) вводят в реакцию с ненасыщенными триглицеридами или другим источником ненасыщенности. Растительные и овощные масла, такие как льняное масло, часто используются в качестве источника триглицеридов. Термин алкидная смола, отверждаемая окислением, таким образом, обычно относится в уровне техники и в настоящем документе к сложным полиэфирам, модифицированным жирными кислотами. Как известно в уровне техники, алкидные смолы обычно получают посредством реакций конденсационной полимеризации трех типов мономеров: (i) одного или нескольких полиспиртов (также известных как полиолы), (ii) одной или нескольких многоосновных кислот (также известных как поликислоты); и (iii) длинноцепочечных ненасыщенных жирных кислот или триглицеридных масел, которые придают алкидным смолам восприимчивость к отверждению.

Вследствие его присутствия в природных маслах глицерин является широко используемым при получении алкидных смол полиолом. Другие примеры подходящих многоатомных спиртов включают: пентаэритрит, дипентаэритрит, этиленгликоль, диэтиленгликоль, пропиленгликоль, неопентилгликоль, триметилолпропан, триметилолэтан, ди-триметилолпропан и 1,6-гександиол.

Поликарбоновые кислоты и соответствующие ангидриды, используемые, чтобы синтезировать алкидные смолы, включают в себя ароматические, алифатические и циклоалифатические компоненты, которые обычно получают из исходного сырья нефтехимического происхождения. Типичные примеры таких поликислот включают: фталевую кислоту и ее региоизомерные аналоги, тримеллитовую кислоту, пиромеллитовую кислоту, пимелиновую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту и тетрагидрофталевую кислоту.

Подходящие так называемые высыхающие жирные кислоты и полувысыхающие жирные кислоты или их смеси, полезные в настоящем изобретении, являются обычно этиленненасыщенными сопряженными или несопряженными C2-C24 карбоновыми кислотами, такими как олеиновая, рицинолевая, линолевая, линоленовая, ликановая кислота и элеостеариновая кислота или их смеси, обычно используемые в формах смесей жирных кислот, полученных из природных или синтетических масел.

Под полувысыхающими и высыхающими жирными кислотами понимают жирные кислоты, которые имеют тот же самый состав жирных кислот, что и масла (то есть, сложные эфиры), из которых они получены. Классификация масел основана на йодном числе: для высыхающего масла йодное число составляет > 140; для полувысыхающего масла йодное число находится между 125 и 140, и для невысыхающего масла йодное число составляет < 125 (см. "Защитные покрытия" (Surface Coatings, part 1, Chapman & Hall, London, page 55, 1993).

Как правило, составы алкидной смолы, отверждаемые окислением, как обычные, так и соответствующие первому аспекту изобретения, являются жидкостями. Еще более обычно такие составы основаны на растворителе, то есть они включают в себя органический растворитель (который может быть смесью растворителей) для связующего компонента и, в соответствии с первым аспектом изобретения, хелатирующего агента.

Другими словами, "основанный на растворителе" указывает специалисту, в этом контексте, на составы, которые основаны на органическом (то есть неводном) растворителе, то есть включают органический растворитель в качестве жидкой дисперсионной среды. Примеры подходящих растворителей включают алифатические (включая алициклический и разветвленный) углеводороды, такие как гексан, гептан, октан, циклогексан, циклогептан и изопарафины; ароматические углеводороды, такие как толуол и ксилол; кетоны, например метилэтилкетон и метилизобутилкетон; спирты, такие как вторичный бутанол, изопропиловый спирт, н-бутиловый спирт и н-пропиловый спирт; гликоли, такие как пропиленгликоль; простые эфиры и сложные эфиры, простые моноэфиры гликоля, такие как простые моноэфиры этиленгликоля и диэтиленгликоля; ацетаты простого моноэфира гликоля, такие как 2-этоксиэтилацетат; N-метилпирролидон; так же как их смеси. Включены также изомерные варианты. Таким образом, например, термин гексан охватывает смесь гексанов. Согласно некоторым вариантам осуществления изобретения растворителем является гидрокарбильный (то есть углеводородный) растворитель, например алифатический углеводородный растворитель, например растворители, включающие смеси углеводородов. Примеры включают уайт-спирит и растворители, доступные под марками Шеллсол (Shellsol от Shell Chemicals) и Солвессо и Экссол (Solvesso и Exxsol, от Exxon).

Хотя согласно многим вариантам осуществления различных аспектов композиции, составы по данному изобретению являются составами алкидной смолы на основе растворителя, алкидные смолы на основе воды и композиции покрытия также известны, и композиции и составы, описанные здесь, могут быть композициями и составами на основе воды (то есть, включать воду как непрерывную жидкую фазу). Соответственно, композиции и составы, описанные в настоящем документе, могут быть составами алкидной смолы в форме эмульсий, и могут, таким образом, включать подходящий эмульгатор, как известно в уровне техники.

Когда алкидный состав или композиция упоминаются здесь как "отверждаемая окислением", следует понимать, что этот термин используется, чтобы описать композицию, склонную к реакциям, которые протекают между ненасыщенными группами (например, двойными связями углерод-углерод) и кислородом воздуха, причем эти реакции составляют окислительное отверждение и проявляются в отверждении и образовании твердых покрытий, получаемых из таких композиций или составов. Таким образом, состав алкидной смолы, отверждаемый окислением, является составом, способным к отверждению окислением, но которому еще не позволили отвердиться. Напротив, композиция по третьему аспекту изобретения направлена на составы после отверждения, то есть уже отвержденные. Получение желаемого покрытия, возникающего при отверждении, может быть ускорено с помощью каталитической сушки, например сиккативами на основе переходного металла, в частности сиккативами на основе переходного металла, включающими хелатирующий агент формулы (I).

Характеристической особенностью различных аспектов данного изобретения является использование хелатирующего агента формулы (I). Комплексные соединения, включающие эти хелатирующие агенты и один или больше соответствующих ионов переходного металла, ускоряют отверждение состава по изобретению, отверждаемого окислением, причем ускорение отсутствует в отсутствие соответствующих ионов переходного металла.

Теперь будет описана природа хелатирущих агентов формулы (I). Следует понимать, что более, чем один такой хелатирущий агент может использоваться в соответствии с различными аспектами изобретения. Как правило, однако, будет использоваться только один вид хелатирущего агента. Хелатирущий агент имеет формулу (I):

в которой

каждый R независимо выбирают из водорода, C1-C24 алкила, CH2CH2OH, CH2COOH и пиридин-2-илметила;

Q представляет собой мостик C2-C6 алкилена, мостик C6-C10 арилена или мостик, включающий одно или два звена C1-C3 алкилена и одно звено C6-C10, причем мост может быть, необязательно, замещен одной или несколькими независимо выбранными группами C1-C24 алкила; и

каждый R1, R2, R3 и R4 независимо выбирают из водорода, C1-C4 алкила и C1-C4 алкилгидрокси группы.

Хелатирущие агенты формулы (I) представляют собой мостиковые димеры лиганда на основе триазациклононана, в которых один атом азота в каждом из двух лигандов на основе триазациклононана соединяется с тем же самым (и таким образом, служащим мостиком) линкером (Q).

Q может быть мостиком C2-C6 алкилена. Такие мостики алкилена обычно, хотя и необязательно, являются мостиками алкилена с нормальной цепью, как указывается ниже. Они могут, однако, быть группами циклического алкилена (например, мостик может быть циклоалкиленом). Когда Q является мостиком C6-C10 арилена, мостик может быть, например, фениленом или соответствующим ариленом, который получают отщеплением двух атомов водорода от нафталина. Когда Q включает один или два звена C1-C3 алкилена и одно звено C6-C10 арилена, такими мостиками могут быть, например, -CH2C6H4CH2- или --CH2C6H4-. Следует понимать, что каждый из этих мостиков может быть необязательно замещен одной или больше группами, например одной группой, такой как независимо выбранный C1-C24 алкил (например, C1-C18 алкил).

В этих хелатирующих агентах формулы (I), Q обычно представляет собой мостик C2-C6 алкилена. Когда это так, Q обычно представляет собой алкилен с нормальной цепью, например этилен, н-пропилен, н-бутилен, н-пентилен или н-гексилен. Согласно некоторым вариантам осуществления мостиком C2-C6 алкилена является этилен или н-пропилен. Согласно еще более конкретным вариантам осуществления мостиком C2-C6 алкилена является этилен. В дальнейшем ссылки на пропилен имеют в виду н-пропилен (то есть -CH2CH2CH2-).

В некоторых вариантах осуществления:

каждый R независимо выбирают из: водорода, CH3 C2H5, CH2CH2OH и CH2COOH; и/или

Q выбирают из этилена и пропилена.

Во еще более конкретных вариантах осуществления каждый R1, R2, R3 и R4 независимо выбирают из водорода и Me, и Q представляет собой этилен.

В других вариантах осуществления хелатирующим агентом формулы (I) является 1,2-бис-(4,7-диметил-1,4,7-триазациклононан-1-ил)этан (Me4-DTAЭ).

Хелатирующий агент формулы (I) обычно присутствует в составах по данному изобретению в концентрациях от 0,00005 до 0,5 вес. %, часто от 0,0001 до 0,1 вес. %.

Когда здесь упоминаются концентрации в весовых процентах (вес. % или % вес./вес.), это означает, если контекст ясно не указывает на иное, концентрации в весовых процентах относительно связующего компонента (то есть, алкидной смолы и любого другого связующего компонента). В случае состава алкидного покрытия, отверждаемого окислением, например, объединенные веса связующих компонентов являются тем весом, относительно которого здесь рассчитываются весовые проценты. Например, когда состав по первому аспекту изобретения включает 0,00005 вес. % хелатирующего агента формулы (I), то это рассчитано на вес отверждаемых компонентов композиции (то есть, вес связующего компонента (компонентов)).

Часто составы по первому аспекту изобретения будут включать комплексное соединение хелатирующего агента формулы (I) с соответствующим ионом переходного металла. Однако это не обязательно будет так. Так происходит потому, что авторы обнаружили, что есть некоторое техническое преимущество в получении состава алкидного покрытия, отверждаемого окислением, включающего хелатирующий агент (используется здесь взаимозаменяемо с термином "агент для образования хелатных соединений") формулы (I), причем в составе по существу отсутствуют по меньшей мере ионы марганца, железа, кобальта, ванадия и меди. Эти ионы, если они присутствуют в составе, могут образовать вместе с хелатирующим агентом сиккатив, способный ускорять отверждение окислением.

Изготовитель состава алкидной смолы, пригодного для окислительного отверждения, может, таким образом, включать хелатирующий агент формулы (I) в количестве, соответствующем данному составу алкидной смолы, отверждаемой окислением. Каждый тип алкидной смолы, отверждаемой окислением, может иметь и обычно имеет различную чувствительность к радикальному отверждению, и может, таким образом, требовать определенной концентрации сиккатива для оптимального отверждения. Однако определение подходящей концентрации на практике не является прямым, так как сиккатив, например, на основе марганцевого катализатора, может инициировать радикальное отверждение перед тем, как композиция покрытия (например, краска), включающая состав алкидной смолы, отверждаемый окислением (и другие компоненты) может быть нанесена, что приводит к нежелательному разложению и/или отверждению состава смолы. Напротив, изготовитель состава алкидной смолы, отверждаемого окислением, в противоположность производству полностью готовой отверждаемой окислением композиции покрытия, включающей такой отверждаемый окислением состав алкидной смолы, может определить оптимальное количество сиккатива для данного состава алкидной смолы и добавить к его загрузкам соответствующее количество хелатирующего агента формулы (I) (но не ионов переходного металла, которые обеспечивают образование каталитически активного сиккатива, которыми часто, но не обязательно, являются ионы марганца, железа, кобальта, ванадия или меди). Соответствующее количество ионов переходного металла может затем быть добавлено к конечному составу, например изготовителем композиции покрытия полного состава, наряду с другими компонентами, чтобы сделать полностью готовую композицию покрытия, отверждаемую окислением.

Смешивание соответствующего хелатирующего агента формулы (I) с составами алкидной смолы по существу в отсутствие по меньшей мере ионов марганца, железа, кобальта, ванадия и меди, которые, если они присутствуют, делают эти хелатирующие агенты каталитически активными в качестве сиккативов, позволяет указанным составам быть по меньшей мере менее восприимчивыми к образованию поверхностной пленки или к неустойчивости без обязательного добавления противопленочных средств и/или использования других определенных мер, чтобы избежать образования поверхностной пленки. Такие составы, таким образом, представляют собой определенные варианты осуществления первого аспекта изобретения.

Кроме того, авторы изобретения обнаружили, что смешивание соответствующих хелатирующих агентов формулы (I) с составами алкидной смолы по существу в отсутствие по меньшей мере ионов марганца, железа, кобальта, ванадия и меди, является выгодным еще и потому, что такое осуществление дает составы, которые, по меньшей мере, менее склонны образовывать поверхностную пленку или неустойчивость без обязательного добавления противопленочных средств и/или использования других мер, для избегания образования поверхностной пленки. В частности, авторы обнаружили, что когда составы по изобретению получают контактированием хелатирующего агента формулы (I) с составом алкидной смолы по существу в отсутствие по меньшей мере ионов марганца, железа, кобальта, ванадия и меди, конечные составы, после того, как они контактируют с соответствующим источником ионов переходного металла (обычно выбирают из группы, состоящей из ионов марганца, железа, кобальта, ванадия и меди, например ионов марганца), отверждаются более быстро, чем схожие составы, которые получают контактированием композиции, включающей алкидную смолу, с композицией, включающей определенное комплексное соединение, включающее тот же самый хелатирующий агент формулы (I). Такие составы, таким образом, составляют дальнейшие определенные варианты осуществления первого аспекта изобретения.

Под определенным комплексным соединением или комплексом с определенной структурой здесь понимают (так же, как этот термин обычно используется в уровне техники) комплексное соединение, которое было выделено таким образом, что оно может быть охарактеризовано (то есть определено) и проанализировано (например, чтобы определить его структуру и степень чистоты). Напротив, комплексное соединение, которое не является определенным, является соединением, которое получают без выделения из среды (например, среды реакции), в которой его получают. Тот факт, что эти составы по первому аспекту изобретения, полученные не из определенных комплексных соединений, отверждаются более быстро, являются особенно удивительным. Такие составы описаны более подробно ниже в связи со способом по второму аспекту изобретения.

Варианты осуществления состава по первому аспекту изобретения, в которых по существу отсутствуют по меньшей мере ионы марганца, железа, кобальта, ванадия и меди, включают меньше, чем 0,001 вес. %, по меньшей мере ионов каждого из марганца, железа, кобальта, ванадия и меди. Это означает, что в составе по изобретению нет 0,001 вес. % ионов марганца, нет 0,001 вес. % ионов железа, нет 0,001 вес. % ионов кобальта, нет 0,001 вес. % ионов ванадия и нет 0,001 вес. % ионов меди. Соответствующее количество соответствующих катионов переходного металла (например, ионов одного или больше из марганца, железа, кобальта, ванадия и меди) может быть добавлено после получения такого состава, например при введении необязательных дополнительных компонентов, чтобы получить композицию покрытия, отверждаемую окислением.

Определенные составы по изобретению могут, при необходимости, включать менее, чем 0,0001 вес. % каждого из по меньшей мере ионов марганца, железа, кобальта, ванадия и меди. Другие варианты осуществления составов по изобретению включают меньше, чем 0,001 вес. % каждого из марганца, железа, кобальта, ванадия, меди, титана, молибдена, вольфрама, церия и циркония. Другие варианты осуществления составов по изобретению включают меньше, чем 0,0001 вес. % каждого из марганца, железа, кобальта, ванадия, меди, титана, молибдена, вольфрама, церия и циркония.

В идеальном случае в вариантах осуществления состава по изобретению, в которых концентрация определенных ионов переходных металлов меньше, чем 0,001 вес. % или 0,0001 вес. %, все указанные ионы переходных металлов отсутствуют. Очевидно, однако, что этого практически невозможно достичь. Соответственно, в этих составах предпочтительно отсутствуют определенные ионы переходного металла, вплоть до самой большой практически достижимой степени.

Чтобы сделать в соответствии со способом по второму аспекту изобретения состав по первому аспекту изобретения, композицию, включающую алкидную смолу, отверждаемую окислением, вводят в контакт с композицией, включающей хелатирующий агент формулы (I). Композиция, включающая хелатирующий агент формулы (I), которую вводят в контакт с композицией, включающей алкидную смолу, может в некоторых вариантах осуществления включать комплексное соединение, содержащее ион переходного металла, включающий хелатирующий агент. Комплексное соединение может быть определенным комплексным соединением или комплексным соединением, которое не является определенным. Далее, смеси определенного комплексного соединения и некомплексного хелатирующего агента формулы (I) могут использоваться в композиции, включающей алкидную смолу. В других вариантах осуществления композиция, включающая хелатирующий агент формулы (I), не является частью комплексного соединения, содержащего ион переходного металла, и в таком случае источник ионов переходного металла, если необходимо, может быть добавлен впоследствии (или он действительно был смешан вместе с алкидной смолой перед добавлением хелатирующего агента формулы (I)), чтобы получить комплексное соединение, включающее хелатирующий агент формулы (I) in situ (то есть, в составе алкидной смолы). Следует понимать, что такое комплексное соединение может быть расценено как неопределенное. Оба этих различных типа варианта осуществления описаны ниже.

Типичное мольное отношение любых ионов переходного металла к хелатирующему агенту составляет от приблизительно 0,1:1 до приблизительно 10:1, часто от приблизительно 0,3:1 до приблизительно 3:1. Часто, мольное отношение хелатирующего агента к ионам переходного металла будет приблизительно от 1:2 до 1:1. Однако это не обязательно. Не связывая себя теорией, авторы полагают, что избыток ионов переходного металла может быть выгоден, чтобы обеспечить некоторую адсорбцию на твердых частицах, без потери слишком большой активности сиккатива. С другой стороны, стехиометрический избыток хелатирующего агента может быть выгодным, чтобы улучшить регенерацию каталитически активных частиц во время отверждения, что может привести к улучшенным характеристикам сушки (то есть, отверждения), несмотря на использование более низкого количества ионов переходного металла. Использование стехиометрического избытка хелатирующего агента может также быть выгодно снижением интенсивности цветных комплексных соединений металла. Специалист будет в состоянии принять во внимание эти соображения при получении композиций покрытия, отверждаемых окислением, например составов по изобретению.

Контактирование в соответствии со способом по первому аспекту изобретения может осуществляться во время смешивания полностью готовых композиций покрытия алкидных смол, отверждаемых окислением (описаны ниже), особенно если они являются частью комплексного соединения, включающего соответствующий ион переходного металла.

Если хелатирующий агент формулы (I) вводят как комплексное соединение, содержащее ион переходного металла, комплексное соединение может, например, быть либо определенным комплексным соединением, либо полученным, например, контактированием хелатирующего агента формулы (I) с соответствующей солью переходного металла в соответствующем растворителе, под которым понимают, что каждый или оба из хелатирующего агента и соли переходного металла, могут быть в соответствующем растворителе до контактирования друг с другом. Соль может быть мылом. Конечная смесь, содержащая комплексные соединения, может затем контактировать с композицией, включающей алкидную смолу, отверждаемую окислением, которую обычно растворяют в органическом растворителе, описанном выше при описании составов алкидной смолы на основе растворителя (или эмульгированных в составе на основе воды), таком как составы, описанные выше при описании алкидных составов на основе воды.

Из обсуждения выше, касающегося составов по первому аспекту изобретения, будет понятно, что когда комплексное соединение, которое не является определенным, контактирует с композицией, включающей алкидную смолу, в соответствии со способом по второму аспекту изобретения, такие варианты осуществления примечательны как относительно первого, так и относительно второго аспекта изобретения. Согласно таким вариантам осуществления обеспечивают состав по первому аспекту изобретения, который может быть получен осуществлением способа по второму аспекту изобретения, в котором хелатирующий агент не является частью определенного комплексного соединения, включающего соответствующий ион переходного металла (например, ион, выбранный из группы, состоящей из ионов марганца, железа, кобальта, ванадия и меди, например ион марганца). В альтернативном варианте такие составы могут быть расценены как подходящие для получения способом по второму аспекту изобретения, причем такой способ дополнительно включает получение хелатирующего агента формулы (I) в качестве комплексного соединения, которое получают, или могут получать, контактированием хелатирующего агента формулы (I) с соответствующей солью переходного металла (которая может быть мылом) в соответствующем растворителе. Как правило, конечную смесь вводят в контакт, как есть (то есть, без дальнейших манипуляций, включая очистку), с композицией, включающей алкидную смолу. Другими словами определенные варианты осуществления по второму аспекту изобретения включают контактирование композиции, включающей алкидную смолу, со смесью хелатирующего агента формулы (I) и соответствующей соли, содержащей ион переходного металла, обычно ион марганца, железа, ванадия, кобальта или меди.

Часто используемой солью металла будет соль марганца, обычно в двухвалентном или трехвалентном окислительно-восстановительном состоянии. После контактирования соли марганца (или другого переходного металла) с хелатирующим агентом имеет место образование комплексных соединений марганец-хелатирующий агент (или других комплексных соединений переходный металл-хелатирующий агент).

Используемая соль переходного металла может быть твердым телом, суспензией или раствором во многих растворителях. Обычно соль включает ион марганца (И) или марганца (III), хотя другие соли, например, соли марганца (IV), также могут использоваться. Такие соли марганца (или другого иона металла) могут быть добавлены как твердые частицы, суспензии, или как растворы во многих растворителях. Изобретение подразумевает также использование смеси солей металла, хотя обычно используют одну соль.

Добавление хелатирующего агента как раствора может быть выгодным в получении улучшенного и/или более легкого смешивания с (раствором) связующего компонента (компонентов). Может быть выгодно разбавлять хелатирующий агент в соответствующем растворителе, прежде чем добавлять его к связующему компоненту, если желают ввести очень небольшое количество хелатирующего агента. Таким образом может быть достигнута большая точность дозирования. В зависимости от свойств хелатирующего агента и желаемого состава смола-хелатирующий агент подходящие растворители включают алифатические углеводороды, такие как гептаны, воду, спирты, такие как этиловый спирт или пропиленгликоль, или их смеси. Специалист будет в состоянии легко составить такие растворы, обычно используя растворитель, такой как описанный выше.

Следует понимать, что на источник ионов переходного металла не накладывается никаких определенных ограничений. Как правило, однако, соли выбирают из группы, состоящей из необязательно гидратированных MnCl2, FeCl2, FeCl3, MnBr2, Mn(NO3)2, Fe(NO3)3, MnSO4, FeSO4, (Fe)2(SO4)3, Mn(ацетилацетонат)2, Fe(ацетилацетонат)2, Mn(ацетилацетонат)3 Fe(ацетилацетонат)3, Mn(R5COO)3 (включая Mn(ацетат)3), Fe(R5COO)3, Mn(R5COO)2 и Fe(R5COO)2, в которых R5 выбирают из C1-C24 алкила. Согласно некоторым вариантам осуществления вышеупомянутые соли основаны на марганце. Когда соль включает две группы R5, они могут быть одинаковыми или отличающимися. Алкильный остаток, под которым понимают насыщенные углеводородные радикалы, может быть нормальной цепью или включать разветвленные и/или циклические участки. Действительно, везде в описании, где сделана отсылка на алкил, если контекст не указывает на иное, этот радикал означает C1-C24 алкил, который может быть нормальной цепью или разветвленный и может быть циклоалкилом или включать циклический участок (например, алкил может быть циклогексилметилом), например C1-C10 алкил или C1-C6 алкил, например метил.

Часто соль марганца выбирают из Mn(R5COO)2, причем R5COO(-) выбирают из ацетата, октаноата, 2-этилгексаноата, неодеканоата (3,3,5,5-тетраметилгексаноат) и нафтената. Особенно часто используют соль марганца, которую, например, выбирают из марганец(октаноата)2, марганец(нафтената)2, марганец(2-этилгексаноата)2 и марганец(неодеканоата)2. Настоящее изобретение также рассматривает использование смеси различных окислительно-восстановительных состояний ионов марганца с тем же самым противоионом, например смесь марганец(2-этилгексаноата)2 и марганец(2-этилгексаноата)3.

Термин необязательно гидрагированный известен в уровне техники. Соли металла часто содержат молекулы воды в пределах кристаллической решетки, которая сохраняется до тех пор, пока гидратированные соли металлов не будут подвергнуты определенным стадиям сушки нагреванием или сушки под пониженном давлении. Однако частично или полностью дегидратированные соли металла также могут использоваться. Например, марганец(II) ацетат, и марганец(II) хлорид могут быть куплены как тетрагидратированные соли или как дегидратированные соли. Коммерческий сульфат марганца доступен как в форме тетрагидрата, так и в форме моногидрата.

Часто эти соли переходного металла коммерчески доступны как растворы, особенно если они имеют формулы Mn(R5COO)2, описанные выше, например в углеводородных растворах, чтобы облегчить растворение в отверждаемых композициях на основе растворителя, таких как составы красок. Однако другие растворители также могут использоваться, включая спирты и воду (или водные растворы), особенно хлоридов, сульфатов и ацетатов ионов железа и марганца.

Составы по изобретению, которые включают меньше, чем 0,001 вес. % (или 0,0001 вес. %) ионов каждого из по меньшей мере марганца, железа, кобальта, ванадия и меди, могут быть получены контактированием (например, добавлением) хелатирующего агента формулы (I) с алкидным связующим компонентом, отверждаемым окислением, обычно растворимым в органическом растворителе, описанном выше, (или эмульгированным в жидкости на основе воды), как описано выше. Хелатирующий агент может быть добавлен к смоле (смолам) как чистый материал или как раствор. Добавление хелатирующего агента в виде раствора может быть выгодным, позволяя улучшить и/или облегчить его смешивание со (с раствором) связующим компонентом (компонентами). Может быть выгодно разбавить хелатирующий агент в соответствующем растворителе, прежде чем добавлять его к связующему компоненту, если необходимо ввести очень небольшое количество хелатирующего агента. Таким образом может быть достигнута большая точность дозирования. В зависимости от свойств хелатирующего агента и желаемого состава смола-хелатирующий агент подходящие растворители включают алифатические углеводороды, такие как гептаны, воду, спирты, такие как этиловый спирт или пропиленгликоль, или их смеси. Специалист легко сможет составить такие растворы, обычно используя растворитель, такой как описанные выше.

Из обсуждения выше, касающегося составов по изобретению, будет понятно, что, когда составы получают указанным образом, такие варианты осуществления заслуживают внимания как в связи с первым, так и в связи со вторым аспектом изобретения.

Таким образом, в соответствии с описанием в настоящем документе составы по изобретению, включающие комплексные соединения хелатирующего агента формулы (I), содержащие ион переходного металла, могут быть получены либо непосредственным контактированием композиции алкидной смолы с таким комплексным соединением, либо контактированием композиции алкидной смолы с хелатирующим агентом, который не является частью такого комплексного соединения, и затем добавлением к конечному составу источника ионов переходного металла. В качестве еще одного варианта осуществления способа по второму аспекту изобретения композиция алкидной смолы, включающая соответствующие ионы переходного металла, может контактировать с хелатирующим агентом формулы (I). Обычно составы по изобретению, включающие ионы переходного металла, включают концентрацию от приблизительно 0,0003 вес. % до приблизительно 0,07 вес. %, например от приблизительно 0,0005 вес. % до приблизительно 0,05 вес. %, например от приблизительно 0,005 вес. % до приблизительно 0,05 вес. % соответствующего иона переходного металла, такого как описанные ниже.

Ионы переходного металла, с которыми могут координироваться хелатирующие агенты формулы (I), чтобы обеспечить сиккативы (комплексные соединения, содержащие ионы переходного металла, которые могут ускорять отверждение алкидной смолы, отверждаемой окислением, в составе по изобретению) могут быть, например, ионами марганца, железа, кобальта, ванадия и меди, более обычно ионами марганца, или смесями любых этих металлических ионов. Валентность металлических ионов может колебаться от +1 до+6, часто от +2 до+5. Примеры включают металлические ионы, выбранные из группы, состоящей из Mn(II), Mn(III), Mn(IV), Mn(V), Cu(I), Cu(II), Cu(III), Fe(II), Fe(III), Fe(IV), Fe(V), Co(I), Co(II), Co(III), V(II), V(III), V(IV) и V(V), например металлические ионы, выбранные из группы, состоящей из Mn(II), Mn(III) и Mn(IV).

В комплексных соединениях, включающих хелатирующий агент формулы (I), число металлических ионов на хелатирующую молекулу может быть либо 1, либо 2. Так как хелатирующий агент формулы (I) содержит два циклических азотных донорных фрагмента, каждое из этих колец может связываться с одним ионом металла. Таким образом, можно получить мольное отношение хелатирующего агента формулы (I) к иону металла 1:2. Также можно получать комплексные соединения или частицы, посредством которых один хелатирующий агент формулы (I) связывается только с одним ионом металла, например если использовать молярный избыток хелатирующего агента формулы (I). Таким образом обеспечивается мольное отношение хелатирующего агента формулы (I) к иону металла 1:1.

Комплексные соединения, включающие хелатирующий агент формулы (I), могут, например, иметь общую формулу (II):

в которой:

М представляет собой металлический ион, выбранный из Mn(II), Mn(III), Mn(IV), Mn(V), Cu(I), Cu(II), Cu(III), Fe(II), Fe(III), Fe(IV), Fe(V), Co(I), Co(II) и Co(III);

каждый X независимо представляет собой координирующей частицы, выбранной из любых моно-, двух- или трехзарядных анионов и любой нейтральной молекулы, способной координировать ион металла М моно-, би- или тридентатным способом;

каждый Y независимо представляет собой некоординирующий противоион;

а представляет собой целое число от 1 до 10;

k представляет собой целое число от 1 до 10;

n представляет собой целое число от 1 до 10;

m представляет собой целое число от 1 до 20; и

L представляет собой хелатирующий агент формулы (I),

или его гидрат.

Согласно определенным вариантам осуществления формулы (II), одному или в комбинации:

М представляет собой ион металла, выбранный из Mn(II), Mn(III) и Mn(IV);

X представляет собой координирующую частицу, выбранную из О2-, [R6BO2]2-, R6COO-, [R6CONR6]-, ОН-, NO3-, NO, S2-, R6S-, PO43-, HPO42-, H2PO4-, [PO3OR6]3-, H2O, CO32-, HCO3-, R6OH, NR6R7R8, R6OO-, O22-, O2-, R6CN, Cl-, Br-, I-, OCN-, SCN-, CN-, N3-, F, RO-, ClO4-, CF3SO3-;

Y представляет собой противоион, выбранный из ClO4-, CF3SO3-, [B(R6)4]-, [FeCl4]-, PF6-, R6COO-, NO3-, RO-, N+NR6R7R8, Cl-, Br-, I-, F-, S2O62-, OCN, SCN-, H2O, BF4-, SO42-;

R6, R7, R8 и R9 каждый независимо представляет собой водород, необязательно замещенный алкил или необязательно замещенный арил;

a представляет собой целое число от 1 до 4;

k представляет собой целое число от 1 до 10;

n представляет собой целое число от 1 до 4; и

m представляет собой целое число от 1 до 8.

Арил в формуле (II) представляет собой C6-C14 арил (например, фенил или нафтил) и алкил представляет собой C1-C24 алкил,

где группа алкил или арил необязательно замещена одним или несколькими заместителями, независимо выбранными из группы, состоящей из галогена, -OH, -OR10, NH2, NHR10, N(R10)2, -N(R10)3+, -C(O)R10, -OC(O)R10, -CO2H, -CO2-, -CO2R10, -C(O)NH2, -C(O)NHR10, -C(O)N(R10)2, -гетероарила, - R10, -SR10, -SH, -P(R10)2, -P(O)(R10)2, -P(O)(O)2, -P(O)(OR10)2, NO2, -SO3H, -SO3-, -S(O)2R10, -NHC(O)R10 и -N(R10)C(O)R10, в которых каждый R10 независимо выбирают из алкила, арила, аралкила, необязательно замещенного одним или двумя или несколькими заместителями, выбранными из группы, состоящей из галогена, -NH3+, -SO3H, -SO3-, -CO2H, -CO2-, P(O)(ОН)2, P(O)(O-2.

Согласно некоторым вариантам осуществления a=2 и k=1.

Как известно, способность сиккативов катализировать отверждение композиций покрытия, отверждаемых окислением, является результатом их способности участвовать в восстановительно-окислительных реакциях: природа противоиона (противоионов) Y не очень важна. На их выбор может влиять растворимость комплексного соединения металлических ионов и хелатирующего агента формулы (I) в данном составе или композиции. Например, противоион (противоионы) Y, такой как хлорид, сульфат или ацетат, может служить для того, чтобы обеспечить комплексное соединение, легкорастворимое в воде, если желательно получить краску на основе воды. При использовании композиций на основе растворителя (то есть, неводных), может быть желательно использовать большие, менее популярные противоионы, такие как 2-этилгексаноат.Соответствующий противоион (противоионы) Y (и координированные частицы X) могут быть без труда выбраны специалистом.

Согласно некоторым вариантам осуществления X и Y могут быть независимо выбраны из группы, состоящей из бромида, йодида, нитрата, сульфата, метоксида, этоксида, формиата, ацетата, пропионата, 2- этилгексаноата, оксида и гидроксида.

Примером нейтральной молекулы, способной координировать металл моно-, би- или тридентатным способом, является ацетонитрил, например обеспечивающий комплексное соединение формулы ML(CH3CN)3Cl2.

Следует понимать, что противоионы Y служат для балансировки заряда, возникающего в комплексном соединении, которое образуют ион (ионы) металла М, координирующая частица X и хелатирующий агент (агенты) L. Таким образом, если заряд комплексного соединения является положительным, то имеется один или больше анионов Y. И наоборот, присутствуют один или больше катионов Y, если заряд комплексного соединения будет негативным.

Следует понимать из предшествующего обсуждения, что комплексные соединения формулы (II) охватывают двухъядерные комплексные соединения (то есть, включающие два иона металла М), такие как комплексные соединения, которые содержат гидроксид, оксо, карбоксилат или галогенид в качестве мостиковых лигандов (мостиковые лиганды указаны буквой μ). В зависимости от концентрации хелатирующего агента L (то есть, числа атомов, через которые агент образует хелатную связь), могут присутствовать одна или больше мостиковых молекул. Можно использовать комбинации мостиковых и немостиковых лигандов X. Неограничивающие примеры двухъядерных комплексных соединений включают [LMn(μ-O)(μ-RCOO)2Mn](RCOO)2 или [LMn(μ-O)2(μ-RCOO)Mn](RCOO)2 (в которых RCOO=метил (ацетат) или 2-этилгексаноат, и L является хелатирующим агентом согласно формуле (I), и Mn имеет окислительное состояние III или IV). Комплексное соединение металл-лиганд, содержащее соответствующий противоион (противоионы) Y, может контактировать (например добавляться) с алкидной смоле, чтобы получить состав по настоящему изобретению. Однако следует понимать из предшествующего обсуждения, что много вариантов осуществления изобретения включают смешивание хелатирующего агента формулы (I) с солью марганца, а не введение хелатирующего агента в форме предварительно полученного, определенного комплексного соединения, такого как описанные выше комплексные соединения.

Состав по изобретению может, и как правило будет, использоваться в производстве полностью готовой композиции покрытия, отверждаемой окислением. Термин "полностью готовая композиция покрытия, отверждаемая окислением", означает, как известно специалистам в уровне техники, составы, отверждаемые окислением, которые включают дополнительные компоненты, помимо связующего компонента (материал, отверждаемый окислением, который является преимущественно алкидной смолой, отверждаемой окислением, согласно данному изобретению), водного или неводного растворителя/жидкой дисперсионной среды и любых сиккативов, предназначенных для ускорения процесса отверждения. Такие дополнительные компоненты обычно используют, чтобы придать желательные свойства композиции покрытия, такие как цвет или другие визуальные характеристики (такие как глянцевитость, или матовость), физическую, химическую и даже биологическую стабильность (усиленную биологическую стабильность придают композиции покрытия при помощи, например, пестицидов), или измененную текстуру, пластичность, адгезию и вязкость.

Например, такие необязательные дополнительные компоненты могут быть выбраны из растворителей, антиоксидантов (иногда называемых средствами против образования поверхностной пленки, противопленочными средствами), дополнительных сиккативов (то есть, не включающих хелатирующие агенты формулы (I)), вспомогательных осушителей, красящих веществ (включая краски и окрашенные пигменты), наполнителей, пластификаторов, модификаторов вязкости, поглотителей ультрафиолетового света, стабилизаторов, антистатиков, огнезащитных продуктов, смазочных материалов, эмульгаторов (в особенности, когда композиция покрытия, отверждаемая окислением, или состав по изобретению является композицией или составом на водной основе), пеногасителей, модификаторов вязкости, средств, препятствующих обрастанию, пестицидов (например, бактерицидов, фунгицидов, альгицидов и инсектицидов), противокоррозионных средств, противоотражающих средств, антифризов, восков и загущающих средств. Как правило, составы, полученные в соответствии с вариантами осуществления способа по второму аспекту изобретения, будут включать по меньшей мере органический растворитель, выбранный из списка растворителей, описанных выше, и наполнитель, и, обычно, средство против образования поверхностной пленки, в дополнение к алкидным смолам и, необязательно, другим связующим компонентам и хелатирующему агенту, присутствующему в составе по изобретению. Квалифицированный специалист знаком с включением этих и других компонентов в композиции покрытия, отверждаемые окислением, с целью оптимизации свойств таких композиций.

Следует иметь ввиду, что некоторые из этих необязательных дополнительных компонентов обладают более чем одним функциональным свойством. Например, некоторые наполнители могут также функционировать как красящие вещества. Природа любых дополнительных компонентов и используемые количества могут быть определены в соответствии со знаниями специалиста в данной области техники и будет зависеть от области применения, для которой предназначена композиция покрытия, отверждаемая окислением. Примеры предоставлены ниже, но они предназначены для иллюстрации, а не ограничения изобретения.

При производстве полностью готовых композиций покрытий, отверждаемых окислением, то есть, например, краски, один или больше антиоксидантов (обычно упоминаемых в уровне техники как средства против образования поверхностной пленки) часто используются, чтобы избежать преждевременного отверждения композиции покрытия, отверждаемой окислением, до ее использования. Такое преждевременное отверждение может проявляться как, например, образование пленки или комковатого вещества в композиции покрытия, отверждаемой окислением, в результате отверждения во время хранения, например отверждения поверхности слоя краски в банке вследствие активности в реакции сиккатива с кислородом на связующем компоненте, отверждаемом окислением. Средства против образования поверхностной пленки, как понимают, снижают образование поверхностной пленки за счет улавливания радикалов, которые образуются, и/или инактивации катализаторов сушки при связывании с одним или более координационными сайтами. Примеры включают (но не ограничиваются указанным) метилэтилкетоксим, ацетоноксим, бутиральдоксим, метилизобутилкетоксим, 2-циклогексилфенол, 4-циклогексилфенол, трет-бутилгидрохинон, диалкилгидроксиламин, ацетилацетонат, аммиак, витамин Е (токоферол), гидроксиламин, триэтиламин, диметилэтаноламин, 2-трет-бутил-4-метилфенол и 2-[(1-метилпропил)амино]этанол. Согласно некоторым вариантам осуществления средство против образования поверхностной пленки выбирают из группы, состоящей из метилэтилкетоксима, ацетоноксима, бутиральдоксима, диалкилгидроксиламина, аммиака, гидроксиламина, триэтиламина, диметилэтаноламина, 2-циклогексилфенола, 4-циклогексилфенола, 2-трет-бутил-4-метилфенола.

Количество средства против образования поверхностной пленки в композиции покрытия, отверждаемой окислением, составляет обычно от приблизительно 0,001 до приблизительно 2,5 вес. %. Антиоксидант или средство против образования поверхностной пленки могут быть добавлены к составу алкидной смолы, например по изобретению, вместе с (или отдельно от) хелатирующим агентом до или во время получения полностью полученной композиции покрытия, отверждаемой окислением, (например, краски или другой композиции покрытия).

Красящие вещества включают пигменты и краски. Диоксид титана является пигментом, обычно включаемым во многие композиции покрытия, в частности краски.

Наполнители могут быть добавлены к композиции покрытия, отверждаемой окислением, по ряду причин, например чтобы увеличить объем композиции покрытия и сравнить определенные свойства на отвержденной композиции. Как правило, наполнители будут неорганическими твердыми частицами, которые обычно вводят в измельченной (тонко измельченной) форме. Примеры включают диоксид кремния, силикаты или глины (например слюда, тальк, каолин), карбонаты или другие полезные ископаемые и соли металлов или оксиды (такие как мрамор, кварцит). Другие подходящие наполнители будут очевидны специалистам.

Может быть выгодно, чтобы изготовитель алкидной смолы определил определенную концентрацию сиккатива, которая является подходящей для определенного состава алкидной смолы, так чтобы изготовитель мог рекомендовать пользователям состава подходящий источник ионов переходного металла, которые могут быть добавлены, чтобы получить желаемый сиккатив in situ.

Кроме того, согласно четвертому аспекту изобретения, описывается набор, включающий состав по изобретению, содержащий менее чем 0,001 вес. % ионов каждого из по меньшей мере марганца, железа, кобальта, ванадия и меди, и, отдельно, композицию, включающую источник соответствующих ионов переходного металла, обычно ионов, выбранных из группы, состоящей из ионов марганца, железа, кобальта, ванадия и меди, более обычно ионов марганца, часто в форме соли, такой, как описанные выше, для примешивания к составу по изобретению. Набор может необязательно включать инструкции или другое руководство относительно способов, согласно которым могут контактировать состав и ионы переходного металла. Таким образом, производство состава по изобретению может, после оптимизации природы источника ионов переходного металла, например получением определенного раствора определенной соли ионов переходного металла, оптимизировать способ, которым могут быть получены составы, содержащие комплексы переходного металла. Получение композиции алкидного покрытия, отверждаемой окислением, может быть выполнено изготовителем таких композиций (например, изготовителем красок) или конечным потребителем композиции алкидного покрытия, отверждаемой окислением, которая может контактировать с источником ионов переходного металла, с в остальном полностью готовой композицией алкидного покрытия, отверждаемой окислением.

Также в рамки текущего изобретения попадает то, что изготовитель красок, например, добавляет коммерческие смеси металлическое мыло-хелатирующий агент, такие как (неограничивающий пример) Борчерс Драй 0410 (Borchers® Dry 0410) (смесь bpy с Mn(неодеканоат)2, коммерчески доступная из OMG), как смесь bpy с Mn(неодеканоат)2. Дополнительный хелатирующий агент, присутствующий в алкидной смоле, улучшает характеристики сушки, не вызывая чрезмерного пожелтения, которое может происходить, если к составу краски добавляют больше смеси Mn-мыло/лиганд.

Дополнительно, один или больше вспомогательных сиккативов могут быть добавлены к полностью готовой композиции покрытия, отверждаемой окислением. Такие вспомогательные сиккативы могут быть необязательными дополнительными компонентами в составах по изобретению, но часто не присутствуют в них. Такие вспомогательные сиккативы включают мыла жирных кислот циркония, висмута, бария, церия, кальция, лития, стронция и цинка. Как правило, мыла жирных кислот являются необязательно замещенными октаноатами, гексаноатами и нафтенатами. Не связывая себя теорией, авторы полагают, что вспомогательные сиккативы (иногда называемые как сиккативы, вызывающие равномерное затвердение), как обычно понимают, уменьшают эффект адсорбции главного сиккатива на твердых частицах, часто присутствующих в композиции алкидного покрытия, отверждаемой окислением. Другие вспомогательные сиккативы на основе неметалла могут также присутствовать, при желании. Они могут включать, например, тиольные соединения, как описано в документе US 2001/0008932 A1 (Bakkeren и др.), или биомолекулы, как описано в документе US 2005/0245639 A1 (Oostveen и др.). Концентрации вспомогательных сиккативов в композициях покрытия, отверждаемых окислением, (или составах по изобретению) составляют обычно от приблизительно 0,01 до 2,5 вес. %, как известно в уровне техники.

Составы по изобретению (включая полностью готовые композиции покрытия, отверждаемые окислением, описанные здесь), могут использоваться в качестве декоративного покрытия, например наносятся на деревянный субстрат, такой как дверь или оконные рамы, или на другие субстраты, такие как выполненные из синтетических материалов (таких как пластмассы, включая высокоэластичные материалы), бетона, кожи, ткани, стекла, керамического или металлического материала, в соответствии с пятым аспектом изобретения. Нанесенной таким образом композиции можно затем позволить отверждаться. В этом отношении третий аспект изобретения направлен на состав по первому аспекту, или получаемый согласно второму аспекту, когда он отвержден.

Каждая ссылка на патентную и непатентную литературу, упомянутая в настоящем документе, тем самым, включается сюда во всей своей полноте посредством ссылки, как будто все содержание каждой ссылки было полностью изложено в настоящем описании.

Изобретение может быть далее понято со ссылкой на следующие неограничивающие положения:

1. Состав, включающий алкидную смолу, отверждаемую окислением, и хелатирующий агент формулы (I):

в которой:

каждый R независимо выбирают из водорода, C1-C24 алкила, CH2CH2OH, CH2COOH и пиридин-2-илметила;

Q представляет собой мостик C2-C6 алкилена, мостик C6-C10 арилена или мостик, включающий одно или два звена C1-C3 алкилена и одно звено C6-C10 арилена, причем мостик может быть, необязательно, замещен одной или несколькими группами, независимо выбранными из C1-C24 алкила; и

каждый R1, R2, R3 и R4 независимо выбирают из водорода, C1-C4 алкила и C1-C4 алкилгидрокси группы.

2. Состав по пункту 1, в котором каждый R независимо выбирают из водорода, CH2,C2H5, CH2CH2OH и CH2COOH, и Q выбирают из этилена и н-пропилена.

3. Состав по пункту 2, в котором каждый из R, R1, R2, R3 и R4 независимо выбирают из водорода и метила, и Q представляет собой этилен.

4. Состав по пункту 1, в котором хелатирующим агентом является 1,2-бис-(4,7-диметил-1,4,7-триазациклонон-1-ил)-этан.

5. Состав по любому из пунктов 1-4, в котором хелатирующий агент присутствует в составе в концентрации от приблизительно 0,00005 до приблизительно 0,5 вес. % относительно отверждаемой смолы.

6. Состав по любому из пунктов 1-4, в котором хелатирующий агент присутствует в составе в концентрации от приблизительно 0,001 до приблизительно 0,1 вес. % относительно отверждаемой смолы.

7. Состав по любому из пунктов 1-6, который является составом на основе растворителя.

8. Состав по любому из пунктов 1-7, дополнительно включающий средство против образования поверхностной пленки.

9. Состав по пункту 8, в котором средство против образования поверхностной пленки выбирают из группы, состоящей из метилэтилкетоксима, ацетоноксима, бутиральдоксима, диалкилгидроксиламина, аммиака, гидроксиламина, триэтиламина, диметилэтаноламина, 2-циклогексилфенола, 4-циклогексилфенола, 2-трет-бутил-4-метилфенола.

10. Состав по любому из пунктов 1-9, который включает комплексное соединение, включающее хелатирующий агент и ион переходного металла, выбранный из группы, состоящей из ионов марганца, железа, кобальта, ванадия и меди.

11. Состав по пункту 10, в котором комплексное соединение включает ион марганца.

12. Состав по пункту 10 или пункту 11, в котором комплексное соединение не является определенным.

13. Состав по любому из пунктов 1-9, который состав включает менее чем 0,001 вес. % ионов каждого из марганца, железа, кобальта, ванадия и меди.

14. Способ получения состава, описанного в любом из пунктов 1-13, включающий контактирование композиции, включающей алкидную смолу, с композицией, включающей хелатирующий агент формулы (I).

15. Способ по пункту 14, в котором состав определен в пункте 13.

16. Способ по пункту 15, дополнительно включающий контактирование состава с источником ионов переходного металла.

17. Способ по пункту 16, в котором ионами переходного металла являются ионы марганца, железа, кобальта, ванадия или меди.

18. Способ по пункту 16, в котором ионами переходного металла являются ионы марганца.

19. Способ по пункту 17 или пункту 18, в котором раствор ионов переходного металла контактируют с составом.

20. Способ по любому из пунктов 16-19, в котором состав контактируют с необязательно гидратированной солью, выбранной из группы, состоящей из MnCl2, FeCl2, FeCl3, MnBr2, Mn(NO3)2, Fe(NO3)3, MnSO4, FeSO4, (Fe)2(SO4)3, Mn(ацетилацетонат)2, Fe(ацетилацетонат)2, Mn(ацетилацетонат)3 Fe(ацетилацетонат)3, Mn(R5COO)3, Fe(R5COO)3, Mn(R5COO)2 и Fe(R5COO)2, в которых R5 независимо представляет собой алкил.

21. Способ по пункту 20, в котором состав контактируют с необязательно гидратированной солью, выбранной из группы, состоящей из MnSO4, MnCl2, MnBr2, Mn(NO3)2, Mn(CH3COO)3; Mn(CH3COO)2, Mn(ацетилацетонат)2, Mn(ацетилацетонат)3, Mn(октаноат)2, Mn(2-этилгексаноат)2, Mn(нафтенат)2 и Mn(неодеканоат)2.

22. Способ по пункту 14, в котором композиция, включающая хелатирующий агент формулы (I), включает комплексное соединение как определено в пункте 12.

23. Способ по пункту 22, в котором композиция, включающая комплексное соединение, включает смесь хелатирующего агента формулы (I) и соль иона переходного металла.

24. Способ по пункту 23, в котором солью является соль, определенная в пункте 20 или пункте 21.

25. Состав по любому из пунктов 1-13, который доступен способом, определенным в любом из пунктов 16-24.

26. Композиция, полученная отверждением состава, определенного в любом из пунктов 10-12 и 25.

27. Набор, включающий состав, определенный в пункте 13 и, отдельно, композиция, включающая ионы переходного металла, выбранные из группы, состоящей из ионов марганца, железа, кобальта, ванадия и меди.

28. Набор по пункту 27, в котором ионами переходного металла являются ионы марганца.

29. Набор по пункту 28, в котором ионы обеспечивают в форме соли, как определено в пункте 20 или пункте 21.

30. Способ, включающий нанесение на субстрат состава, как определено в любом из пунктов 10-12 и 25.

Нижеследующие неограничивающие примеры более полно поясняют варианты осуществления этого изобретения.

Экспериментальная часть

Лиганд 1,2-бис-(4,7-диметил-1,4,7-триазациклонон-1-ил)-этан (Ме4-ДТАЭ) (уровень чистоты 92,4 вес. %) получали, как раскрыто в WO 2012/003712 (Unilever PLC и др.). [Mn2(μ-O)2(μ-CH3COO)(Me4-ДТАЭ)]Cl2 (уровень чистоты 87 вес. %) получали, как раскрыто в WO 2011/106906 Unilever PLC и др.) Алкидную смолу (каталожный номер А/1552/15; раствор алкидной смолы 70 вес. % в уайт-спирите) получали от Acros Organics. 2-Этилгексаноат марганца(П) (сокращается Mn(2-ЭГ)2 ниже); каталожный номер 93-2532; 40% раствор в уайт-спирите, 6 вес. % Mn) получали от Strem Chemicals. Ацетат марганца(II) тетрагидрат и ацетат марганца(III) дигидрат получали от Aldrich. Тетрагидрат хлорида марганца получали от Fluka.

Эксперимент 1а

К 5 г алкидной смолы добавляли 16,8 мг Me4-ДТАЭ, растворенного в 0,10 мл этилового спирта. Эту смесь перемешивали вручную приблизительно 1 минуту и хранили в закрытом пузырьке в течение ночи при комнатной температуре. Затем добавляли 41,67 мг Mn(2-ЭГ)2, и смесь перемешивали вручную приблизительно 1 минуту. Это приводило к уровню Mn 0,05 вес. % относительно раствора смолы (или 0,07 вес. % относительно твердой смолы) и мольному отношению Mn : Ме4-ДТАЭ 1 : 1. На следующий день 150 мг этой смеси распределяли равномерно на 10-см2 стеклянной пластине. Степень сухости пленки определяли каждые 30 минут, протыкая иглой пленку. Сухость определяли, когда игла больше не могла проникать через пленку, но давала складку на поверхности пленки. Измеренное время сушки было 1,2 часа.

Эксперимент 1b

Эксперимент 1a повторяли, за исключением того, что ацетат марганца(II) тетрагидрат использовался вместо Mn(2-ЭГ)2 : 11,2 мг ацетата марганца(II) тетрадигидрата, растворенного в 0,3 мл этанола, добавляли к смоле. Измеренное время сушки было 1,2 часа.

Эксперимент 1c

Эксперимент 1а повторяли, за исключением того, что ацетат марганца(III) дигидрат использовали вместо Mn(2-ЭГ)2; 12,2 мг ацетата марганца(III) дигидрата, растворенного в 0,3 мл этанола добавляли к смоле. Измеренное время сушки было 1,1 часа.

Эксперимент 1d

Эксперимент 1а повторяли, за исключением того, что тетрагидрат хлорида марганца использовали вместо Mn(2-ЭГ)2; 9,0 мг хлорида марганца(II) тетрагидрата, растворенного в 0,3 мл этанола добавляли к смоле. Измеренное время сушки было 1,1 часа.

Эксперимент 2

К 5 г алкидной смолы добавляли 8,4 мг Ме4-ДТАЭ, растворенного в 0,10 мл этанола. Смесь перемешивали вручную приблизительно 1 минуту и хранили в закрытом пузырьке в течение ночи при комнатной температуре. Затем добавляли 41,67 мг Mn(2-ЭГ)2, и смесь перемешивали вручную приблизительно 1 минуту. Это привело к уровню Mn 0,05 вес. % относительно раствора смолы (или 0,07 вес. % относительно твердой смолы) и мольному отношению Mn : Ме4-ДТАЭ 2 : 1. На следующий день, 150 мг этой смеси распределяли равномерно на 10-см2 стеклянной пластине. Степень сухости пленки определяли каждые 30 минут, протыкая иглой пленку. Сухость определяли, когда игла больше не могла проникать через пленку, но давала складку на поверхности пленки. Измеренное время сушки было 1,9 часа.

Эксперимент 3а

К 5 г алкидной смолы добавляли 3,4 мг Me4-ДТАЭ, растворенного в 0,04 мл этанола. Смесь перемешивали вручную приблизительно 1 минуту и хранили в закрытом пузырьке в течение ночи в комнатной температуре. Затем добавляли 8,3 мг Mn(2-ЭГ)2, и смесь перемешивали вручную приблизительно 1 минуту. Это приводило к уровню Mn 0,01 вес. % относительно раствора смолы (или 0,014 вес. % относительно твердой смолы) и мольному отношению Mn : Me4-ДТАЭ 1 : 1. На следующий день 150 мг этой смеси распределяли равномерно на 10-см2 стеклянной пластине. Степень сухости пленки определяли каждые 30 минут, протыкая иглой пленку. Сухость определяли, когда игла больше не могла проникать через пленку, но давала складку на поверхности пленки. Измеренное время сушки было 3,0 часа.

Эксперимент 3b

Эксперимент 3a повторяли, за исключением того, что ацетат марганца(II) тетрагидрат использовался вместо Mn(2-ЭГ)2 : 2,23 мг ацетата марганца(II) тетрагидрата, растворенного в 0,3 мл этанола добавляли к смоле. Измеренное время сушки было 2,8 часа.

Эксперимент 3с

Эксперимент 3a был повторен, за исключением того, что ацетат марганца(III) дигидрат использовался вместо Mn(2-ЭГ)2; 2,44 мг ацетата марганца(III) дигидрата, растворенного в 0,3 мл этанола, добавляли к смоле. Измеренное время сушки было 2,7 часа.

Эксперимент 3d

Эксперимент 3a повторяли, за исключением того, что тетрагидрат хлорида марганца использовали вместо Mn(2-ЭГ)2; 1,80 мг тетрагидрата хлорида марганца (II), растворенного в 0,3 мл этанола, добавляли к смоле. Измеренное время сушки было 3,0 часа.

Эксперимент 4

К 5 г алкидной смолы добавляли 1,7 мг Ме4-ДТАЭ, растворенного в 0,02 мл этанола. Смесь перемешивали вручную приблизительно 1 минуту и хранили в закрытом пузырьке в течение ночи при комнатной температуре. Затем добавляли 8,3 мг Mn(2-ЭГ)2, и смесь перемешивали вручную приблизительно 1 минуту. Это привело к уровню Mn 0,01 вес. % относительно раствора смолы (или 0,014 вес. % относительно твердой смолы) и мольному отношению Mn : Me4-ДТАЭ 2 : 1. На следующий день 150 мг этой смеси распределяли равномерно на 10-см2 стеклянной пластине. Степень сухости пленки определяли каждые 30 минут, протыкая пленку иглой. Сухость определяли, когда игла больше не могла проникать через пленку, но давала складку на поверхности пленки. Измеренное время сушки было 3,7 часа.

Эксперимент 5

К 5 г алкидной смолы добавляли 16,0 мг [Mn2(μ-O)2(μ-CH3COO) (Me4-ДТАЭ)]Cl2, растворенного в 0,2 мл этанола. Это привело к уровню Mn 0,05 вес. % относительно раствора смолы (или 0,07 вес. % относительно твердой смолы). Смесь перемешивали вручную приблизительно 1 минуту и хранили в закрытом пузырьке в течение ночи при комнатной температуре. На следующий день 150 мг этой смеси распределяли равномерно на 10-см2 стеклянной пластине. Степень сухости пленки определяли каждые 30 минут, протыкая иглой пленку. Сухость определяли, когда игла больше не могла проникать через пленку, но давала складку на поверхности пленки. Измеренное время сушки было 4,8 часа.

Сравнительный Эксперимент 6 - алкидная смола с 2-этилгексаноатом марганца(II)

К 5 г алкидной смолы добавляли 41,67 мг Mn(2-ЭГ)2. Это привело к уровню Mn 0,05 вес. % относительно раствора смолы (или 0,07 вес. % относительно твердой смолы). Смесь перемешивали вручную приблизительно 1 минуту и хранили в закрытом пузырьке в течение ночи. На следующий день 150 мг этой смеси распределяли равномерно на 10-см2 стеклянной пластине. Степень сухости пленки определяли каждые 30 минут, протыкая иглой пленку. Сухость определяли, когда игла больше не могла проникать через пленку, но давала складку на поверхности пленки. Измеренное время сушки было 8 часов.

Сравнительный Эксперимент 7