Результат интеллектуальной деятельности: Способ соединения трубчатых топливных элементов

Вид РИД

Изобретение

Изобретение относится к технологиям сборки конструкции подблоков трубчатых топливных элементов (ТТЭ), которые могут быть использованы при разработке энергоустановок для преобразования химической энергии в электрическую, систем жизнеобеспечения, электролизеров для водородной энергетики, кислородных насосов и т.д.

В общем случае топливный элемент (ТЭ) состоит из несущей основы (электролита) и нанесенных с противоположных сторон на нее электродов (катод и анод). С целью повышения электрической мощности энергоустановок на основе ТЭ последние последовательно соединяют в подблоки, обеспечивая электрический контакт анода одного ТЭ с катодом последующего. Для функционирования ТЭ необходимо, чтобы его катод находился в окислительной газовой среде, а анод – в восстановительной, вследствие чего газовый контакт между электродами ТЭ – катодом и анодом – должен быть исключен. С целью его исключения электрическое соединение ТЭ выполняют с помощью устройств, непроницаемых для газов, называемых интерконнекторами, и все соединения уплотняются с помощью высокотемпературных газоплотных герметиков. Возможны различные варианты исполнения ТЭ, но одним из наиболее широко применяемых являются трубчатые топливные элементы (ТТЭ).

Известен способ соединения топливных элементов в подблок (SU 1840834, опубл. 27.07.2012) [1], в котором торцы несущей основы (электролита) соединяемых топливных элементов шлифуют, соблюдая плоскопараллельность, наносят на нее электродную массу на основе мелкодисперсного порошка платины, так чтобы разноименные электроды выходили на противоположные торцы элементов, вжигают и складывают топливные элементы в столбик. Столбик топливных элементов помещают в печь, сжимают с удельным давлением 0,1-3,0 кг/мм2 через металл электродной массы, нагревают на воздухе до температуры 900-1400°С со скоростью 200-500°С в час, выдерживают 15-60 минут и охлаждают с той же скоростью. Таким образом, за счет спекания выведенных на торцы разноименных платиновых электродов соседних элементов обеспечиваются их электрический контакт и герметизация соединения, без применения каких-либо специальных интерконнеторов и герметиков соответственно. Основными недостатками этого способа являются его сложность в связи с необходимостью плоскопараллельного шлифования торцов ТЭ и нанесения равномерного слоя электродов на торцы ТЭ и дороговизна из-за применения платины в качестве материала электродов.

Наиболее близким решением к заявляемому является способ сборки трубчатых топливных элементов в подблок (SU 1840828, опубл. 27.07.2012) [2], в котором торцы несущей основы (электролита) соединяемых топливных элементов шлифуют, соблюдая плоскопараллельность, наносят на них электроизоляционный слой в виде тонкоизмельченной пасты из талька и оксида бария, затем каждый из соединяемых элементов устанавливают на платиновое кольцо, лежащее на алундовой пластине, затем накрывают сверху вторым кольцом и плоской алундовой пластиной с небольшим грузом, обеспечивая таким образом плоскопараллельное приклеивание колец токосъемов, и нагревают до температуры выше температуры плавления электроизоляционного слоя на 10-60°С. После обжига пластину завальцовывают с одной стороны топливного элемента по внутреннему, а с другой - по наружному периметру трубки. Затем на внутреннюю и наружную поверхности трубок наносят платиновые электроды из паст, обеспечивая контакт каждого электрода со своим кольцом, и припекают при температуре 1100°С. Окончательную сборку батареи из трубчатых элементов производят диффузионной сваркой с усилием соосного сжатия 1,0-1,5 кг/мм2 при температуре 800-1000°С. Таким образом обеспечивается газоплотное герметичное соединение соседних элементов и отсутствует необходимость использования интерконнекторов.

Недостатками данного способа являются его сложность, связанная с необходимостью плоскопараллельного шлифования торцов ТЭ и развальцовки интерконнекторов, высокая стоимость из-за использования достаточно большого количества платины и сложность замены ТЭ в подблоке, так как их соединение выполняют диффузионной сваркой.

Задача изобретения заключается в упрощении сборки и эксплуатации подблоков из трубчатых топливных элементов при снижении их стоимости.

Для этого предложен способ соединения трубчатых топливных элементов, который, как и способ-прототип, включает последовательное соединение топливных элементов, содержащих несущую основу из электролита и нанесенные на нее слои электродов, посредством интерконнектора кольцевого типа из токопроводящего материала, который обеспечивает электрический контакт анода одного топливного элемента с катодом другого, разделение электролита топливных элементов и размещенного между ними интерконнектора посредством диэлектрика, а также герметизацию соединений элементов. Заявленный способ отличается тем, что соединение топливных элементов осуществляют посредством интерконнектора в виде ступенчатого кольца, между торцами топливных элементов и торцами интерконнектора располагают высокотемпературный газоплотный герметик, на свободный от электродов конец несущей основы одного топливного элемента надевают интерконнектор стороной с большим диаметром, который стороной с меньшим диаметром вставляют в кольцевое отверстие несущей основы, образованное свободным от электродов концом другого топливного элемента, а для электрического контакта интерконнектора с катодом и анодом соединяемых топливных элементов между торцевыми поверхностями интерконнектора и электродных слоев размещают соответствующие катодный или анодный клеи.

Способ также отличается тем, что:

- используют двухслойный катод, состоящий из катодного функционального слоя, и катодного коллекторного слоя;

- используют двухслойный анод, состоящий из анодного функционального слоя и анодного коллекторного слоя;

- что используют катодный и анодный клеи на основе связующего с органическим растворителем;

- используют интерконнектор из жаропрочной нержавеющей стали;

- используют интерконнектор, поверхность которого покрыта защитным слоем, препятствующим образованию окалины;

- в качестве высокотемпературного газоплотного герметика используют высокотемпературный стеклогерметик;

- в качестве высокотемпературного стеклогерметика используют композиционный материал на основе измельченного силикатного стекла и полимерного связующего.

Сущность изобретения заключается в следующем. В отличие от прототипа, где торцы несущей основы подвергают плоскопараллельному шлифованию, в заявленном способе шлифование торцов не требуется, а имеющиеся шероховатости компенсируются слоем высокотемпературного герметика, обеспечивающим газоплотный контакт ТТЭ с интерконнектором. В отличие от прототипа, где в качестве интерконнектора используют платиновые кольца, которые при сварке образуют газоплотный контакт, в заявленном способе в качестве интерконнектора используют ступенчатое кольцо из жаропрочной нержавеющей стали, а газоплотный контакт обеспечивают с помощью высокотемпературного герметика.

Таким образом, новый технический результат, достигаемый заявленным изобретением, заключается в упрощении изготовления самих ТТЭ, их соединения между собой в подблок, упрощении процесса диагностики и замены ТТЭ подблока в ходе эксплуатации за счет удобства доступа к этим элементам и удобства их разъединения, а также в удешевлении изготовления ТТЭ и интерконнектора за счет отказа от использования драгоценных материалов, таких как платина.

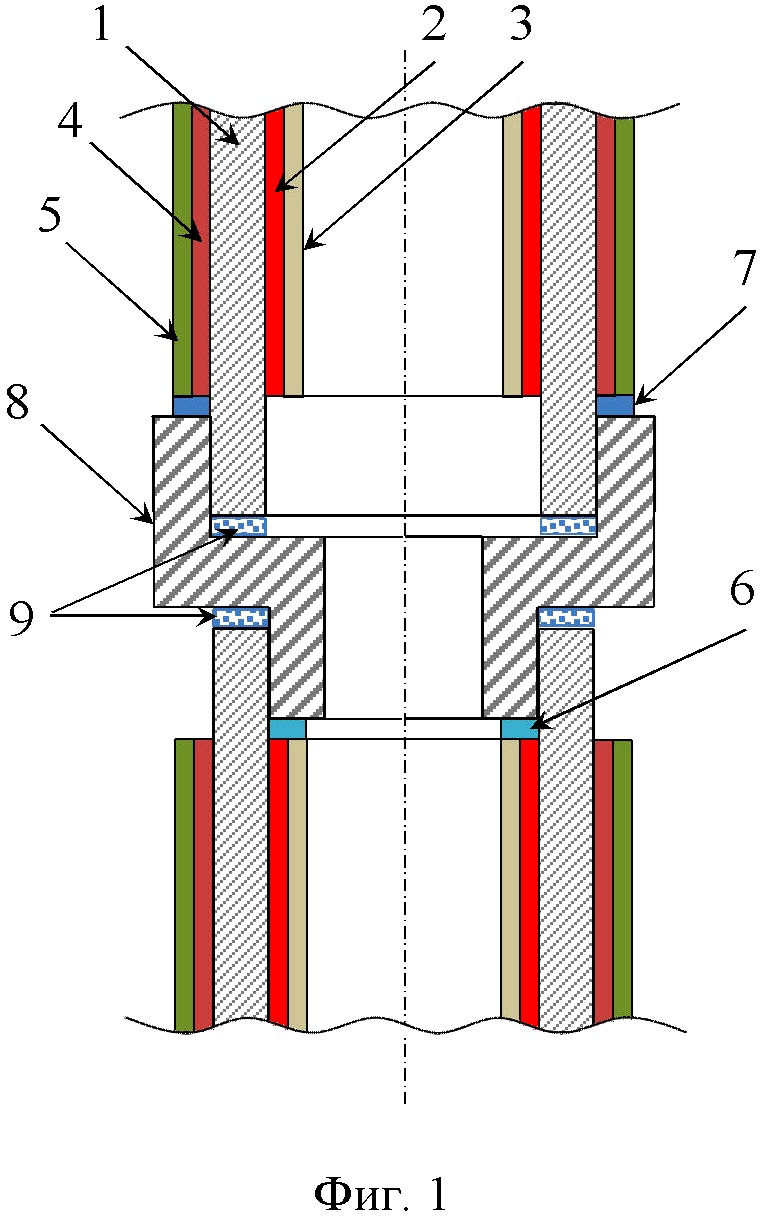

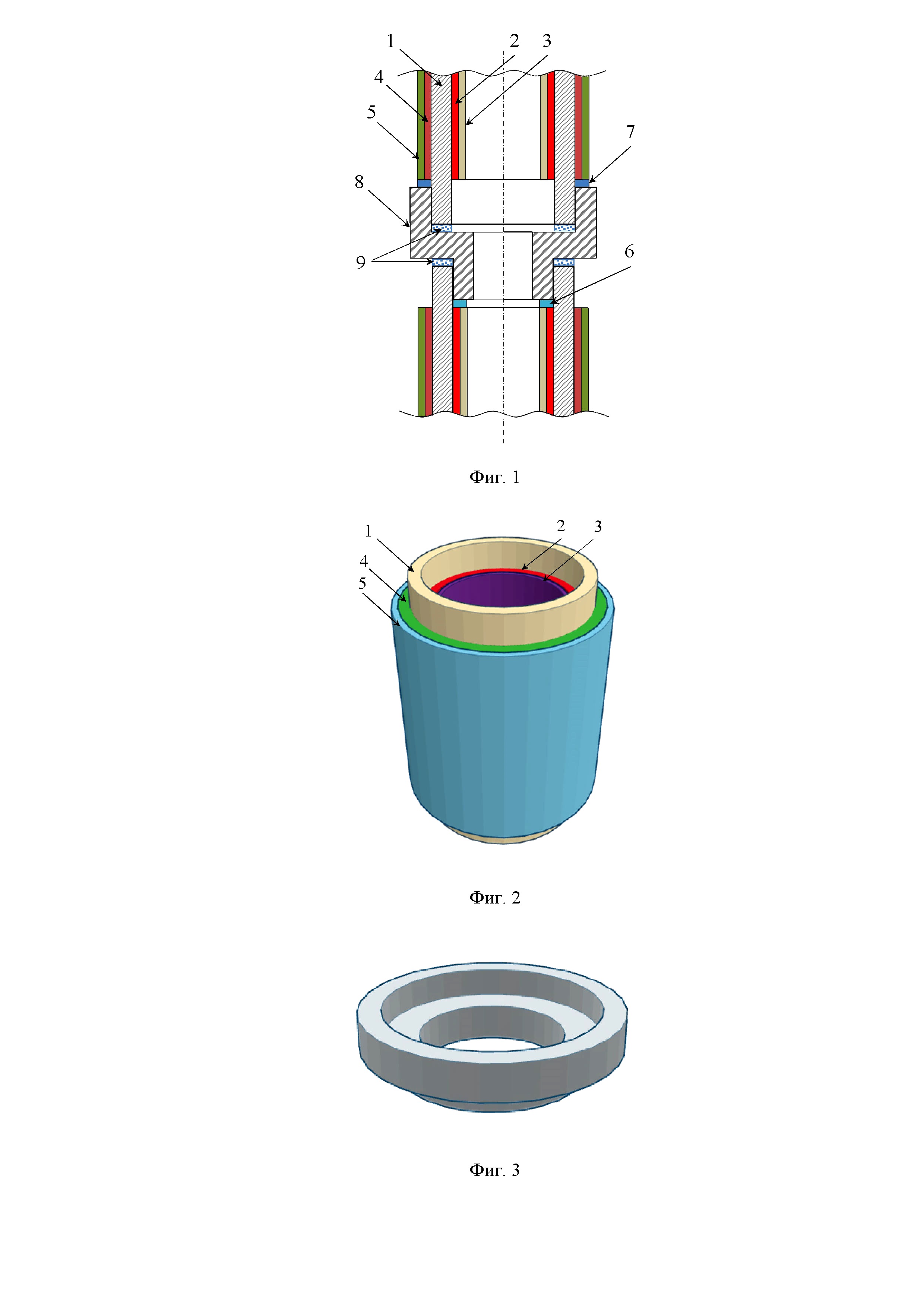

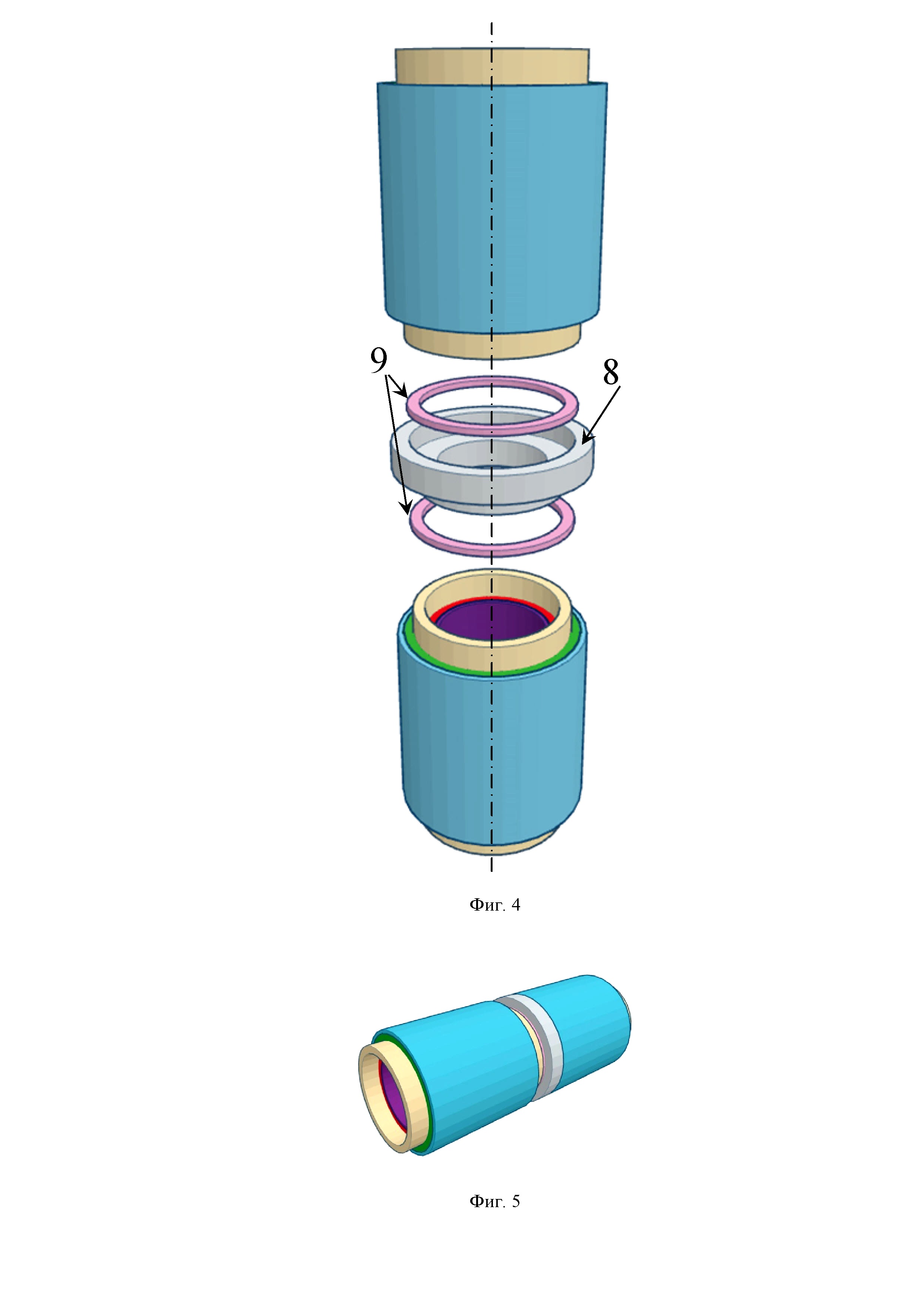

Изобретение иллюстрируется рисунками, где на фиг.1 изображена схема соединения топливных элементов в подблок; на фиг.2 – трубчатый топливный элемент; на фиг.3 – интерконнектор; на фиг.4 – процесс сборки топливных элементов в подблок; на фиг.5 – подблок трубчатых твердооксидных топливных элементов.

Трубчатый твердооксидный топливный элемент содержит несущую основу 1 из электролита, стабилизированного или частично стабилизированного оксидом иттрия. Анодный функциональный 2 и токосъемный 3 слои изготовлены из композиционного материала, одним из компонентов которого является материал кислород-ионного оксидного электролита, а вторым - металлический никель. Катодный функциональный слой 4 также изготовлен из композиционного материала, одним из компонентов которого является материал кислород-ионного оксидного электролита, а вторым - оксид со смешанной кислород-ионной и электронно-дырочной проводимостью на основе РЗЭ и 3d-металлов. Катодный токосъемный слой 5 выполнен на основе второго компонента катодного функционального слоя. В качестве анодного 6 и катодного 7 клеев может быть использован материал с большей вязкостью на основе композиционных материалов для катода и анода с органическим связующим, таким как α-терпинеол, канифоль, метилцеллюлоза и другие. Несущая основа 1 имеет свободные от электродов концы для соединения с кольцевым интерконнектором 8.

Интерконнектор 8 выполнен в виде кольца, наружная поверхность которого, как и соответствующая ей внутренняя поверхность, выполнены ступенчатыми. Часть интерконнектора, имеющая больший диаметр, надета на свободный от электродов конец несущей основы одного топливного элемента, а часть интерконнектора, имеющая меньший диаметр, вставлена в кольцевое отверстие несущей основы, образованное свободным от электродов концом другого топливного элемента. Интерконнектор 8 обеспечивает электрический контакт анода одного ТТЭ с катодом последующего и выполнен из токопроводящего материала, а именно из жаропрочной нержавеющей стали с содержанием хрома от 17 до 28 % и ТКЛР (10–15) ⋅ 10–6 K–1 марки Crofer. Могут использоваться также стали марок IC, 15X25Т, SUS. Поверхность интерконнектора 8 покрыта защитным слоем, препятствующим образованию окалины. В качестве защитного покрытия используют оксидные материалы со структурой перовскита на основе манганита лантана или марганец-кобальтовой шпинели, нанесенные методом окрашивания из спиртовой суспензии с канифолью.

Соединения между торцевыми поверхностями интерконнектора 8 и торцевыми поверхностями несущей основы 1 топливных элементов герметизированы высокотемпературным герметиком 9, выполненным из композиционного материала на основе измельченного силикатного стекла системы SiO2–Al2O3–R2O–RO (где R2O – Na2O, K2O, Li2O, RO – CaO, MgO, BaO, SrO, ZnO) с температурой склейки 950-1100°С и полимерного связующего, деградирующего при температуре не выше 500°С, таких, например, как полибутилметакрилат, поливинилбутираль, поливиниловый спирт.

Соединение топливных элементов в подблок осуществляют следующим образом. Для уплотнения соединений и предотвращения смешивания рабочих газов на интерконнектор 8 со стороны с меньшим диаметром надевается одно кольцо из высокотемпературного герметика 9, а второе такое же кольцо вставляется в интерконнектор со стороны с большим диаметром. Затем интерконнектор стороной с большим диаметром надевают на свободный от электродов конец несущей основы одного топливного элемента, а стороной с меньшим диаметром вставляют в кольцевое отверстие несущей основы, образованное свободным от электродов концом другого топливного элемента. Для надежного электрического контакта слоев электродов с интерконнектором места их соединения промазывают анодным и катодным клеями соответственно. В результате получается подблок трубчатой конструкции, состоящий из заданного количества последовательно соединенных топливных элементов, обладающий высокой электрической мощностью и надежностью конструкции при упрощении его сборки, эксплуатации и удешевлении.