Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, ЛЕГИРОВАННОГО КРЕМНИЕМ

Вид РИД

Изобретение

Изобретение относится к цветной металлургии, а именно к технологии производства алюминиевых сплавов.

Сплавы на основе алюминия получают в миксерах, куда вначале загружают кремний и высокотемпературные металлы, марганец, никель, титан, в зависимости от марки сплава, прогревают, заливают часть алюминия, при этом проводят механическое перемешивание до полного растворения внесенных материалов, затем в ванну миксера добавляют оставшуюся часть алюминия и легирующие металлы (Зельберг Б.И., Рогозин Л.В. и др. Производство алюминия и сплавов на его основе, Иркутск, ИрНИТУ, 2015, С. 374-378). При таком способе приготовления сплавов часть мелких классов материалов окисляется и переходит в шлак. Структура сплавов, приготовленных данным способом, отличается неоднородностью, так как невозможно равномерно распределить легирующие компоненты сплава. Недостатком способа являются потери легирующих компонентов сплава в виде шлака.

Возросшие, в последние годы, требования к алюминиевым сплавам ограничивают содержание в сплавах таких элементов, как кальций, фосфор, которые вносятся легирующими элементами, такими как кремний. Удаление нежелательных примесей из сплавов приводит к потерям сплавов в виде шлака.

Известен способ получения заэвтектических алюминиево-кремниевых сплавов (патент RU 2034927, С22С 1/02, опубл. 10.05.1995), включающий легирование расплава кремнием с перемешиванием, охлаждением и разливку, при этом легирование ведут в две стадии: сначала в расплав алюминия или его сплав вводят кремний с температурой 1350-1650°С с одновременным барботированием и охлаждением расплава инертным газом до температуры на 40-100°С выше температуры ликвидуса получаемого сплава, а затем вводят пылевидный кристаллический кремний струей инертного газа в количестве 5-16% от общего веса, вводимого в расплав кремния. Недостатком способа является низкая степень использования пылевидного кремния и ухудшение качества сплава из-за нахождения в расплаве окисленных пленок кремния, вносимых пылевидным кремнием.

Известен способ получения заэвтектических алюминиево-кремниевых сплавов (патент RU 2041967, С22С 1/02, опубл. 20.08.1995), содержащих тугоплавкие и легкоплавкие металлы, включающий расплавление алюминия, введение в расплав кремния, который вводят в жидком виде частями вначале в количестве, достаточном для получения эвтектического состава, совместно с частью тугоплавких металлов, причем количество тугоплавких металлов определяют как 0,7-1,2 отношения содержания кремния в эвтектическом и конечном сплаве, затем расплав охлаждают до 620-680°С и легируют легкоплавкими металлами, после чего вводят оставшуюся часть жидкого кремния и тугоплавких металлов. Недостатком способа являеюся потери легирующих элементов из-за перегрева сплава при легировании.

Известен способ получения алюминиево-кремниевого сплава (патент RU 2432411, С22С 1/03, опубл. 27.10.2011), включающий подачу и растворение в жидком алюминии жидкой алюминиево-кремниевой лигатуры с содержанием кремния 25-45 вес. %, при этом количество кремния в лигатуре составляет не менее 60 вес. % от количества кремния в получаемом сплаве, а в жидкий алюминий дополнительно подают и растворяют твердый кремнийсодержащий компонент и в качестве алюминиево-кремниевой лигатуры используют жидкую алюминиево-кремниевую лигатуру, получаемую при температуре 1430-1520°С. Недостатком данного способа является ухудшение структуры сплава из-за использования твердых кремнийсодержащих материалов.

Известен способ получения доэвтектических алюминиево-кремниевых сплавов (патент RU 2059010, С22С 1/02, опубл. 27.04.1996), содержащий тугоплавкие и легкоплавкие металлы, включающий введение в расплав алюминия кремния, перемешивание, при этом жидкий кремний с введенными в него тугоплавкими металлами вводят в количестве, соответствующем эвтектическому составу, затем расплав охлаждают до 620-680°С и при этой температуре вводят легкоплавкие металлы с последующим введением жидкого алюминия до получения сплава конечного состава. Недостатком способа являются потери легирующих элементов при перемешивании сплава во время легирования.

Известен способ получения алюминиевых сплавов (патент RU 2038398, С22С 1/02, опубл. 27.06.1995), включающий легирование расплава алюминия кремнием и тугоплавкими металлами с перемешиванием, при этом легирование осуществляют струей расплавленного кремния, а тугоплавкие металлы подвергают дополнительному перемешиванию в струе расплавленного кремния. По технической сущности, по наличию общих признаков данное техническое решение принято в качестве ближайшего аналога. Недостатком данного способа получения алюминиевых сплавов являются потери легирующих элементов при перемешивании сплава.

Раскрытие сущности изобретения.

В основу изобретения положена задача, направленная на повышение качества сплавов.

Техническим результатом способа является снижение содержания примесей в алюминиевых сплавах, повышение степени использования легирующих элементов при подготовке сплавов, снижение потерь сплава.

Технический результат достигается тем, что в способе получения алюминиевого сплава, легированного кремнием, включающем введение в расплав алюминия кремния и тугоплавких металлов, новым является то, что перед введением в расплав алюминия жидкий кремний подвергают окислительному рафинированию от кальция и фосфора, смешивают с жидким алюминием, тугоплавкие металлы вводят в расплав в виде легкоплавких лигатур, после чего зеркало сплава в ковше укрывают расплавленным силикатом натрия, транспортируют, заливают в миксер и добавляют необходимое для получения заданного состава сплава количество алюминия.

Осуществление изобретения.

Ковш с жидким алюминием доставляют в отделение получения технического кремния. Жидкий кремний, выпускаемый из печи в ковш, подвергают окислительному рафинированию от кальция и фосфора, и после окончания рафинирования его заливают в ковш с алюминием для получения алюминиевого сплава. Затем в ковш со сплавом загружают легирующие тугоплавкие металлы в виде легкоплавких лигатур металл-флюс, температура плавления которых ниже температуры плавления чистых металлов. После загрузки легирующих тугоплавких металлов ковш со сплавом перевозят в литейное отделение. Для снижения потерь сплава при транспортировке, предотвращения его окисления зеркало сплава в ковше укрывают расплавленным силикатом натрия, накрывают крышкой. После транспортировки сплав заливают в миксер, добавляют необходимое для получения заданной по технологии марки сплава количество алюминия.

После выливки сплава в миксер ковш взвешивают. По разнице веса ковша до заполнения его алюминием и после выливки расплава рассчитывают потери сплава при приготовлении и транспортировке.

По анализам состава готового сплава определяют степень усвоения всех легирующих элементов. По анализам сплава, состоящего из алюминия и кремния, перед подачей легирующих элементов в ковш определяют количество примесей кальция и фосфора в сплаве и определяют качество исходного кремния и сплавов.

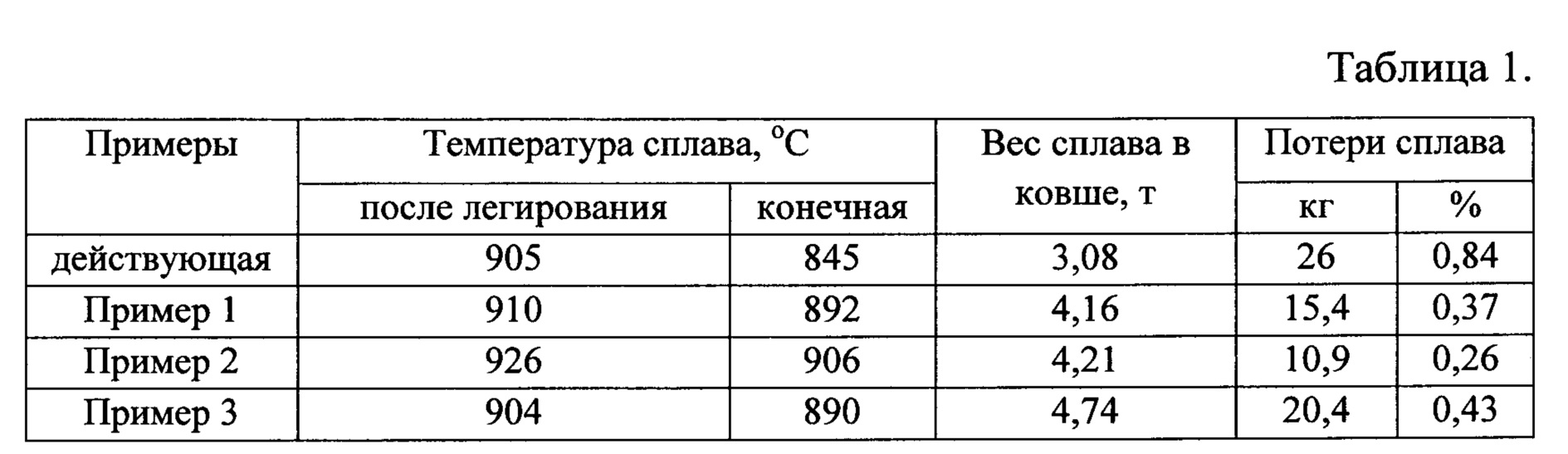

По действующей технологии при транспортировке из литейного отделения в отделение получения кремния и обратно ковш с жидким алюминием накрывают крышкой. Потери сплава от охлаждения при транспортировке составляет 0,6-0,8%. Примеры осуществления способа.

Пример 1. Получение в миксере алюминиевого сплава, легированного кремнием, титаном. Ковш с жидким алюминием в количестве 3,01 т доставляют в отделение получения технического кремния. Температура доставленного алюминия составила 810°С. Кремний во время выпуска из печи подвергают окислительному рафинированию от кальция и фосфора, после этого кремний с температурой 1440°С заливают в ковш с алюминием, после заливки кремния (1,102 т) замеряют температуру сплава с содержанием кремния 26,8%, которая составила 930°С. После замера температуры в ковше растворяют титановую лигатуру Ti80F20, замеряют температуру сплава, которая составила 910°С. Зеркало сплава в ковше укрывают расплавленным силикатом натрия, накрывают крышкой и перевозят в литейное отделение. В литейном отделении замеряют температуру, она составила 892°С, заливают сплав в миксер, добавляют необходимое для получения заданной по технологии марки сплава количество алюминия.

После выливки сплава в миксер ковш взвешивают. Результаты потерь сплава при приготовлении и транспортировке приведены в таблице 1.

Пример 2. Получение в миксере алюминиевого сплава, легированного кремнием, титаном, марганцем. Ковш с жидким алюминием в количестве 2,95 т доставляют в отделение получения технического кремния. Температура доставленного алюминия составила 840°С. Кремний во время выпуска из печи подвергают окислительному рафинированию от кальция и фосфора, после этого кремний с температурой 1455°С в количестве 1,205 т заливают в ковш с алюминием, после заливки кремния замеряют температуру сплава, которая составила 942°С. После замера температуры в ковше растворяют марганец, затем титановую лигатуру Ti80F20, замеряют температуру сплава, которая составила 926°С. Зеркало сплава в ковше укрывают расплавленным силикатом натрия, накрывают крышкой и перевозят в литейное отделение. В литейном отделении замеряют температуру сплава (906°С) и заливают в миксер, добавляют необходимое для получения заданной по технологии марки сплава количество алюминия.

После выливки сплава в миксер ковш взвешивают. Результаты потерь сплава при приготовлении и транспортировке приведены в таблице 1.

Пример 3. Получение в миксере алюминиевого сплава, легированного кремнием, никелем, титаном, марганцем, медью. Ковш с жидким алюминием в количестве 3,04 т, температура 855°С, доставляют в отделение получения технического кремния. Кремний во время выпуска из печи подвергают окислительному рафинированию от кальция и фосфора, после этого кремний с температурой 1470°С заливают в ковш с алюминием, после заливки кремния (0,450 т) замеряют температуру сплава, она составила 890°С. Далее растворяют никелевую лигатуру ЛТ 12, после титановую лигатуру Ti80F20, замеряют температуру сплава, которая составила 865°С. После доливают в ковш жидкого кремния в количестве 0,70 т с температурой 1465°С и в сплаве с температурой 915°С растворяют марганец и медь. Зеркало сплава в ковше с температурой 904°С укрывают расплавленным силикатом натрия, накрывают крышкой и перевозят в литейное отделение. В литейном отделении замеряют температуру сплава (890°С), заливают сплав в миксер, добавляют необходимое для получения заданной по технологии марки сплава количество алюминия.

После выливки сплава в миксер ковш взвешивают. Результаты потерь сплава при приготовлении и транспортировке приведены в таблице 1.

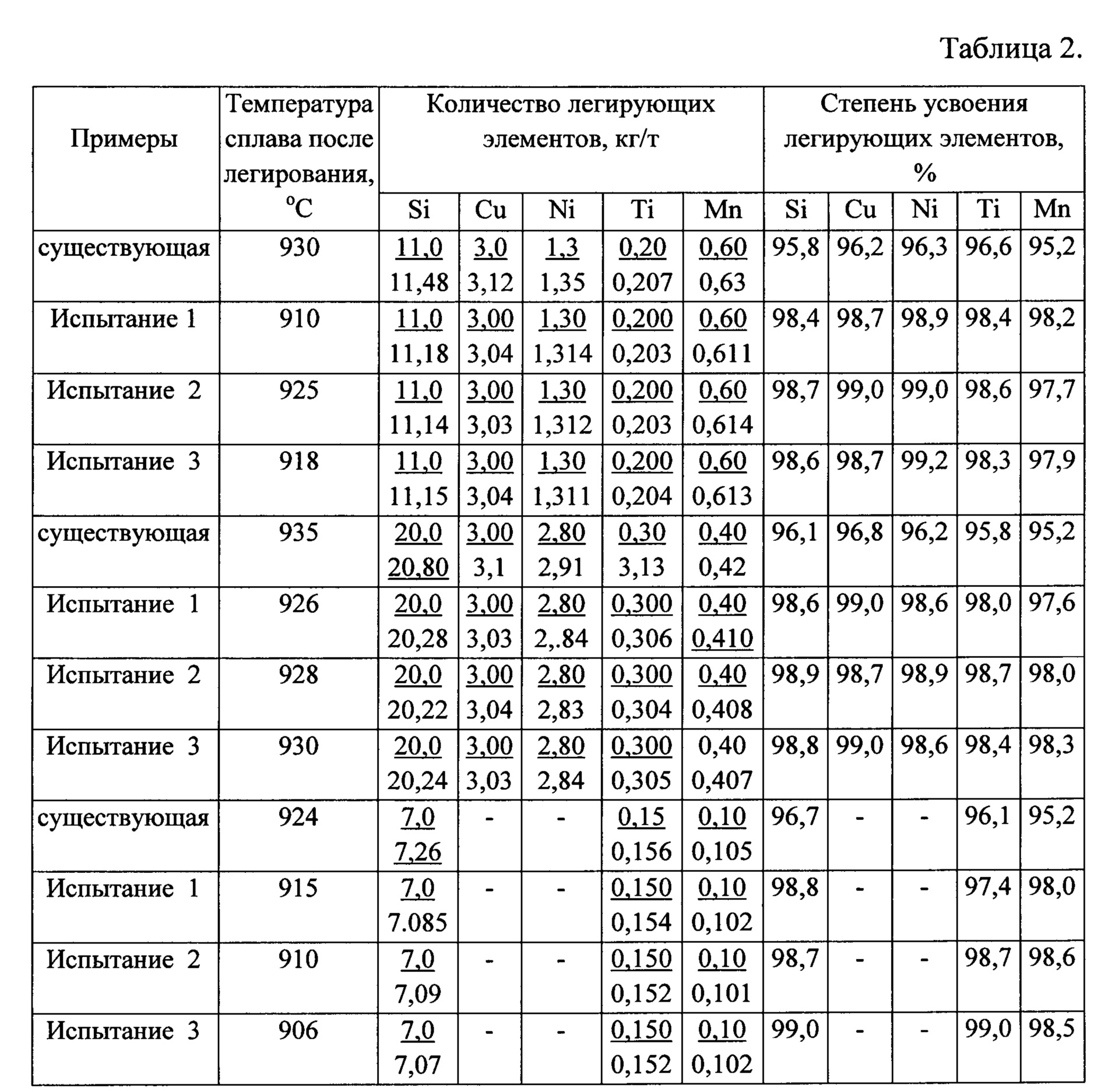

При последующих испытаниях после заливки в миксер полученных в ковше сплавов, добавления необходимого для получения заданной по технологии марки сплава количество алюминия выполняют анализ состава сплава и определяют степень усвоения всех легирующих элементов сплавами. При этом соблюдаются все процедуры, описанные в примерах 1-3 испытаний по определению потерь сплава при приготовлении и транспортировке. Результаты испытаний по степени усвоения тугоплавких металлов при приготовлении сплавов для различных по составу легирующих элементов сплавов сведены в таблицу 2.

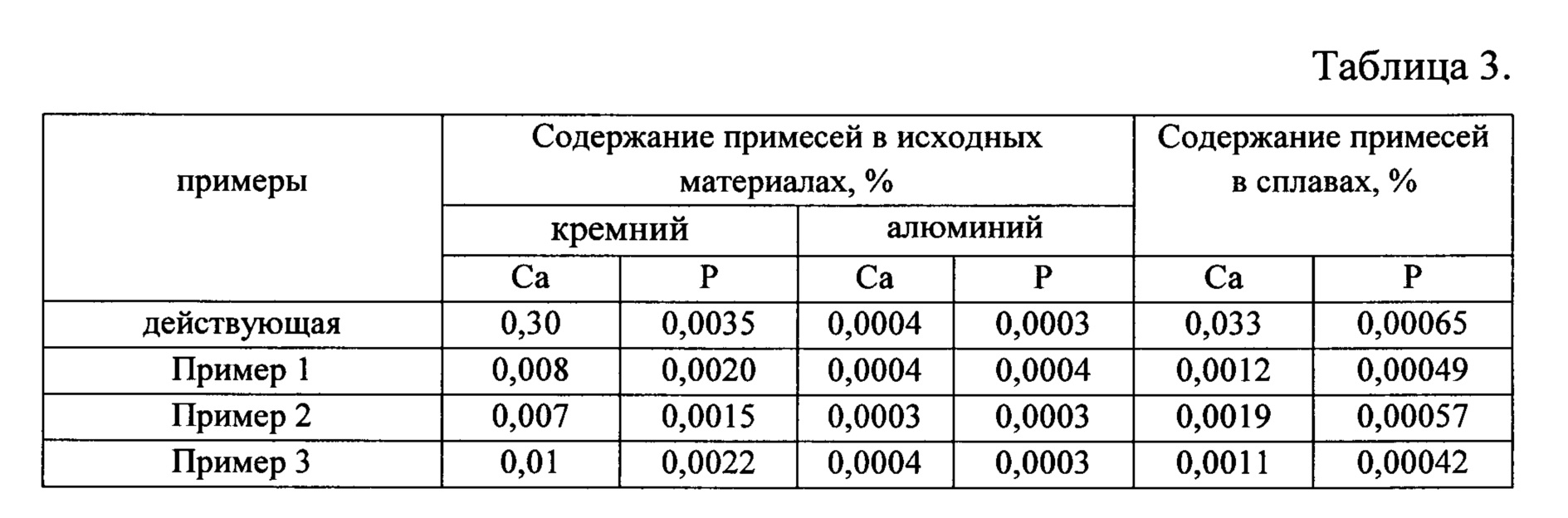

В примерах 1-3 при проведении испытаний определяли качество сплава, состоящего из алюминия и кремния, перед подачей легирующих элементов в ковш, определяли количество примесей кальция и фосфора в сплаве. Сравнили с типичным способом получения сплава, когда в алюминий заливают технический кремний, не прошедший процесс рафинирования. Результаты измерений качества исходного кремния и сплавов приведены в таблице 3.

Сравнение предлагаемого способа получения алюминиевых сплавов не только со способом по прототипу, но и с ближайшими аналогами показывает:

- что известно получение алюминиевых сплавов смешением жидкого алюминия и жидкого кремния;

- известно введение тугоплавких металлов в струю жидкого кремния;

- известно охлаждение сплава перед введением в него легкоплавких легирующих металлов.

Сравнение предложенного способа получения алюминиевых сплавов с действующими технологиями показало преимущество предложенного технического решения.

Новая совокупность признаков позволяет получить технический результат более высокого уровня по сравнению с известными, а именно:

- сплав из алюминия и рафинированного кремния обладает меньшим содержанием нежелательных примесей, а именно кальция и фосфора, что значительно увеличивает потребительские свойства алюминиевых сплавов, повышается качества сплавов;

- легирование сплава тугоплавкими металлами в виде легкоплавких лигатур увеличивает степень усвоения этих металлов и уменьшает потери легирующих материалов;

- укрытие зеркала сплава в ковше расплавленными легкоплавкими силикатами щелочных металлов уменьшает теплоотдачу и приводит к снижению потерь сплава и легирующих элементов при транспортировке сплава с места приготовления в литейное отделение;

- во время переливки в миксер приготовленного сплава с введенными тугоплавкими металлами из ковша происходит улучшение структуры сплава за счет равномерного распределения легирующих элементов по массе сплава.

Таким образом, предлагаемое техническое решение отвечает критериям изобретения изобретательский уровень и промышленная применимость.

Способ получения алюминиевого сплава, легированного кремнием, включающий введение в расплав алюминия кремния и тугоплавких металлов, отличающийся тем, что перед введением в расплав алюминия жидкий кремний подвергают окислительному рафинированию от кальция и фосфора, смешивают с жидким алюминием, тугоплавкие металлы вводят в расплав в виде легкоплавких лигатур, после чего зеркало сплава в ковше укрывают расплавленным силикатом натрия, транспортируют, заливают в миксер и добавляют необходимое для получения заданного состава сплава количество алюминия.