Результат интеллектуальной деятельности: Способ определения удельного теплового эффекта фазового превращения

Вид РИД

Изобретение

Изобретение относится к области исследования кинетики структурных и фазовых превращений в металлах

Известен способ определения теплоты полиморфных превращений в металлах и сплавах, заключающийся в скоростном адиабатическом нагреве испытуемых образцов с регистрацией их объема (SU 670865 [1]). При этом для повышения точности определения теплоты фазовых превращений измеряют изменение во времени температуры и объема образца, изменяют в момент начала образования новой фазы мощность энергоподвода, продолжают нагрев до завершения превращения, измеряют общее изменение объема образца при полиморфном превращении и по измеренным параметрам определяют теплоту превращения. Недостатком известного способа является его относительная сложность и невысокая точность.

Известен способ определения фазового перехода и его теплоты в заданном интервале температур, заключающийся в калориметрическом измерении теплосодержания при изменении температуры (SU 670866 [2]). При этом измеряют теплоту, идущую на повышение температуры для всего исследуемого интервала, затем повышают температуру образца на заранее известную долю от исследуемого интервала и измеряют соответствующую теплоту, а о наличии фазового перехода и его величине судят по соотношению, связывающему теплоту фазового перехода, теплоту, идущую на разогрев образца во всем интервале температур и, теплоту, идущую на повышение температуры на заранее известную долю от исследуемого интервала. Недостатком известного способа является его относительная сложность и невысокая точность, обусловленные необходимостью измерения во время эксперимента нескольких параметров.

Известен способ комплексного определения теплофизических свойств веществ в области фазовых переходов, включающий монотонное изменение температуры и поочередную регистрацию тепловых и электрических параметров (SU 935764 [3]). При этом сначала регистрируют измеряемые параметры в монотонном тепловом режиме до температуры фазового перехода, после сего переходят на колебательный тепловой режим «нагрев-охлаждение», при котором температура периодически возрастает и уменьшается в пределах температурной области фазового перехода, и после заданного количества измерений восстанавливают первоначальный монотонный тепловой режим и скорость регистрации, затем повторно проводят измерения, по которым судят об искомых параметрах. Недостатком известного способа является его неприменимость в случае определения теплового эффекта быстро протекающего фазового превращения, например аустенит-бейнитного превращения.

Наиболее близким к заявляемому по своей технической сущности является способ определения параметров фазовых переходов, описанный в RU 2447163 [4]. Способ предусматривает запись кривых охлаждения на воздухе и закалку образцов от различных температур из диапазона 700-820°С (с шагом 10°С). Кривые записывались с термопары, зачеканенной в образец, выполненный в виде круглых прутков диаметром 6,5-8 мм и длиной 500-800 мм, на глубину 1/2 радиуса прутка. После чего образцы исследовались различными известными методами для определения фазового состава. Затем осуществляли экспериментальное определение кинетики образования заданного конечного структурного состояния. Для этого в указанных образцах по показаниям зачеканенной на глубину 2 мм термопары фиксировали изменение их температуры при охлаждении в расплаве селитры с температурой 440°С от температуры 750°С. Используя экспериментально полученную зависимость температуры образца от времени, проводили закалку образцов в воде от различных температур с момента начала проявления на кривой охлаждения свидетельств тепловыделений, связанных с протеканием фазового превращения. Недостатком известного способа является трудоемкость в подготовке и проведении экспериментов и отсутствие математической обработки с целью определения удельного теплового эффекта фазового превращения.

Заявляемый способ определения удельного теплового эффекта фазового превращения направлен на повышение простоты и удобства методики определения искомого параметра, включая возможность определения удельного теплового эффекта превращения в быстро протекающих фазовых переходах.

Указанный результат достигается тем, что способ определения удельного теплового эффекта фазового превращения, включает регистрацию кривых охлаждения, охлаждение до комнатных температур и определение их фазового состава. При этом используют температурно-однородный образец, который охлаждают однородным по температуре и скорости перемещения теплоносителем, в охлажденном образце определяют объемную долю искомой фазы, выбирают для анализа кривую охлаждения, реализация которой обеспечивает получение требуемой доли этой фазы, и по величине отклонения кривой охлаждения от экспоненциальной кривой судят о величине удельного теплового эффекта фазового превращения.

Указанный результат достигается также тем, что в качестве теплоносителя используют осушенный воздух.

Отличительными признаками заявляемого способа являются:

- использование температурно-однородных образцов;

- охлаждение однородным по температуре и скорости перемещения теплоносителем;

- определение объемной доли искомой фазы и выбор для анализа кривой охлаждения, реализация которой обеспечивает получение требуемой доли этой фазы;

- о величине удельного теплового эффекта фазового превращения судят по величине отклонения кривой охлаждения от экспоненциальной кривой;

- в качестве теплоносителя используют осушенный воздух.

Использование температурно-однородных образцов и охлаждение однородным по температуре и скорости перемещения теплоносителем позволяют реализовывать траектории охлаждения экспоненциального вида в температурных интервалах, в которых отсутствует фазовое превращение. Температурная однородность образца с обеспечением его слабой зависимости теплоемкости от температуры достигается малой толщиной образцов.

Определение объемной доли искомой фазы необходимо для обоснованного выбора кривой охлаждения (приводящей к требуемой доли этой фазы) с целью последующего анализа и математической обработки, необходимых для определения удельного теплового эффекта превращения.

Судить о величине удельного теплового эффекта фазового превращения по величине отклонения кривой охлаждения от экспоненциальной кривой возможно рядом расчетных методов, например, методом конечных разностей.

Наиболее целесообразно в качестве теплоносителя использовать осушенный воздух, поскольку наличие влаги в нем при попадании на образец может привести к искажению результатов измерения, т.к. при высоких температурах содержащаяся в воздухе влага будет переходить в пар, а этот процесс приведет к повышенному (и неравномерному) отбору тепла от образца, что скажется на форме кривой охлаждения образца.

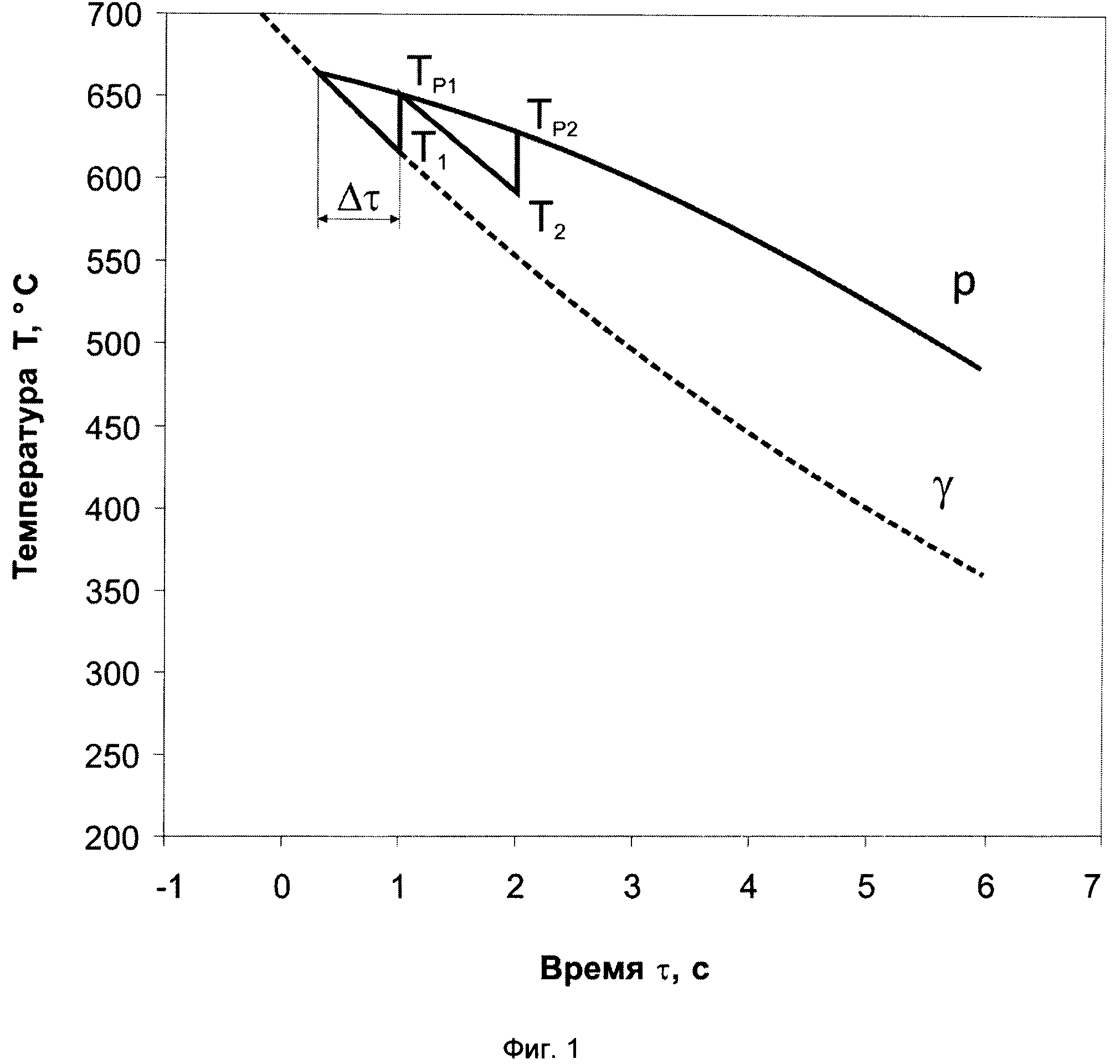

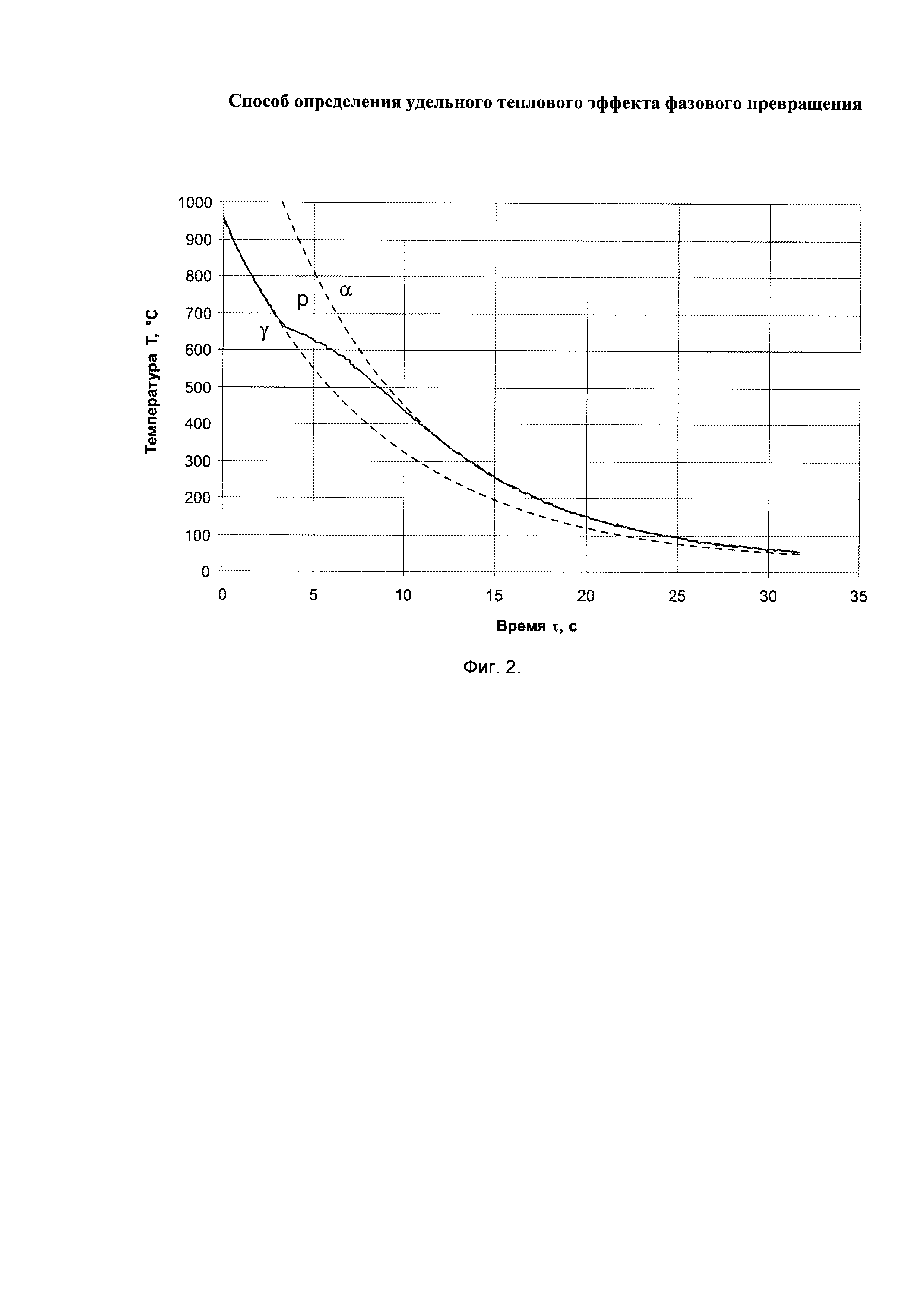

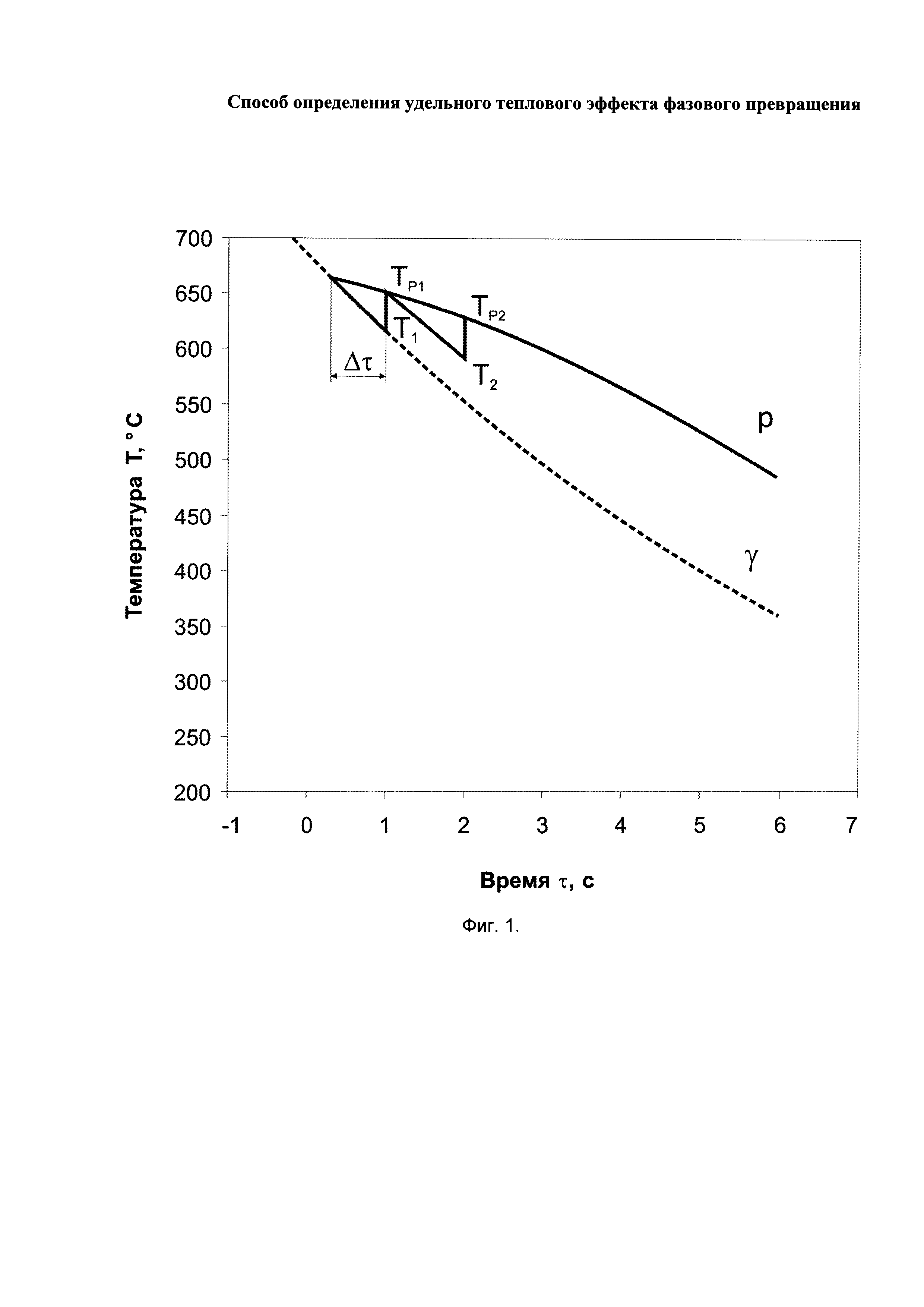

Сущность заявляемого способа определения удельного теплового эффекта фазового превращения поясняется примерами его реализации и графическими материалами. На фиг. 1 представлен график, иллюстрирующий используемую расчетную схему организации вычислительной процедуры определения Qпр методом конечных разностей. На фиг. 2 показан пример экспоненциальной аппроксимации экспериментальной кривой. На графиках обозначены: р - реальная траектория охлаждения образца, γ и α - экспоненциальные кривые, описывающие участки экспериментальной кривой р в температурных диапазонах соответствующих фаз.

Пример 1. В самом общем случае способ реализуется следующим образом. В нагревательную печь помещаются температурно-однородные образцы и нагреваются до температуры, превышающей температуру фазового перехода, например образования аустенита в структуре нагреваемого материала образцов.

Затем, образцы охлаждают до комнатных температур однородным по температуре и скорости перемещения теплоносителем, например осушенным воздухом, по различным траекториям охлаждения, которые зависят от толщины образца и давления, с которым подается теплоноситель, т.е. от скорости охлаждения.

В охлажденных образцах при помощи металлографических исследований и путем измерения микротвердости определяют объемную долю искомой фазы. Затем выбирают для анализа кривую охлаждения, реализация которой обеспечивает получение требуемой доли этой фазы.

Далее, для участков кривой охлаждения, в которых отсутствует фазовое превращение, аппроксимируются в виде экспоненциальной зависимости температуры от времени, которая будет использована в дальнейшем для реализации расчетной процедуры определения удельного теплового эффекта при фазовом превращении.

Затем суммарный удельный тепловой эффект превращения (Qпр.) может определяться, как указано в описании методом конечных разностей (см. Фиг. 1)

где ΔQi - удельный тепловой эффект фазового превращения, для i-го шага расчета, кДж/кг,

где Ci - удельная теплоемкость материала на i-том шаге расчета, кДж/кг⋅°С,

ΔTi - разница между реальной температурой образца и соответствующим по времени значением температуры по экспоненциальной зависимости на i-м шаге расчета за вычетом сумм этих разниц на предыдущих шагах расчета, °С.

Пример 2. Была поставлена задача определить удельный тепловой эффект фазового превращения для стали следующего состава, мас.%: 0,06% С; 0,07% Si; 1,65% Мn; 0,003% S; 0,009% Р; 0,03% Сr; 0,21% Ni; 0,12% Сu; 0,028% Al; 0,005% N; 0,004% V; 0,022% Ti; 0,062% Nb; 0,002% As; 0,191% Mo; 0,0003% В; 0,002% Sn; остальное Fe, выделяющуюся при формировании феррито-бейнитной структуры с объемной долей бейнита 40-50%.

Для проведения теплофизических исследований вырезали образцы с размерами 110×27×3,4 мм. Далее их утоняли на плоскошлифовальном станке и лабораторном стане до толщин: 2; 1,1; 0,5; 0,25 и 0,1 мм. Подобные размеры образцов обеспечивают одномерный теплообмен.

Затем в муфельной печи, оснащенной механизмом извлечения и фиксации образцов, блоком измерения температуры, узлом воздушного охлаждения с пневматической системой и узлом управления и регистрации информации, образцы нагревали до 980°С и выдерживали 30 мин при указанной температуре. Для уменьшения окисления образцов в печь производился поддув аргона.

Далее образцы подвергали обдуву плоским потоком воздуха под углом 15-30° к образцу с давлением 1, 2 или 4 атм. Обдув осуществлялся на специальной пневматической установке, включающей в себя блок сопел, компрессор с ресивером, редуктор, электромагнитный клапан и сенсоры для измерения давления. Указанная установка позволила обеспечить поддержание стабильного давления в магистралях в течение всего цикла обдува однородным по температуре и скорости перемещения теплоносителем.

В процессе обдува температура в точке поверхности образцов контролировалась и фиксировалась двухрежимными пирометрами ближнего инфракрасного спектра, имеющими диапазон измерения 550-1100°С, а также быстродействующим пирометром, работающим в средней части инфракрасного спектра, с диапазоном измеряемых температур 50-775°С. На основании фиксируемых значений строились зависимости температуры от времени охлаждения.

Аттестацию структурного состояния образцов после нагрева - охлаждения проводили по трем шлифам, соответствующим сечениям по трем плоскостям. Металлографические исследования проводили на структурном анализаторе, включающем в себя световой инвертированный металлографический микроскоп, цифровую камеру и программно-аппаратный комплекс.

В результате металлографических исследований выявили, что формирование феррито-бейнитной структуры с объемной долей бейнита 46% происходило при охлаждении образцов толщиной 1,1 мм плоским потоком воздуха под углом 15-30° к образцу с давлением 4 атм. Для последующего расчетного анализа выбирали соответствующую указанному режиму траекторию охлаждения.

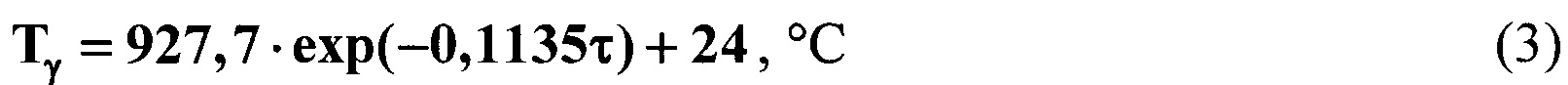

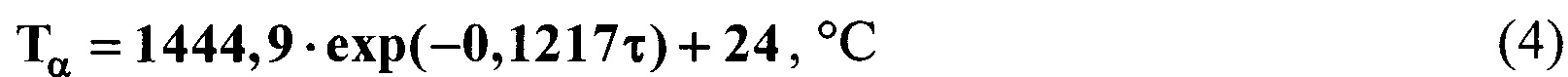

В результате численной обработки установили, что участки экспериментальной кривой, в температурных интервалах (высокотемпературном и низкотемпертурном), в которых отсутствует фазовое превращение, хорошо аппроксимируются следующими экспоненциальными функциями (см. Фиг. 2):

Хорошее соответствие участков экспериментальной траектории охлаждения экспоненциальным кривым свидетельствовало, как о реализации преимущественно конвективного теплоотвода, так и о том, что удельные теплоемкости фаз исходного (сγ) и конечного (сα) структурных состояний слабо зависели от температуры.

Наложение реальной траектории охлаждения и кривых, построенных по экспоненциальным зависимостям (см. Фиг. 2), позволяет определить температуры и времена начала и конца фазового превращения (τн, Тн, τк, Тк).

Тн=673°С, τн=3,2с;

Тк=366°С, τк=11,8с.

Длительность превращения τпр=8,6с.

Далее вычислительная процедура определения удельного теплового эффекта фазового превращения ΔQпр организовывалась следующим образом.

Превращение начиналось при τ=0. Расчет производили с шагом по времени Δτ=0.01с. Удельную теплоемкость (С), согласно справочнику [5], получали из выражения

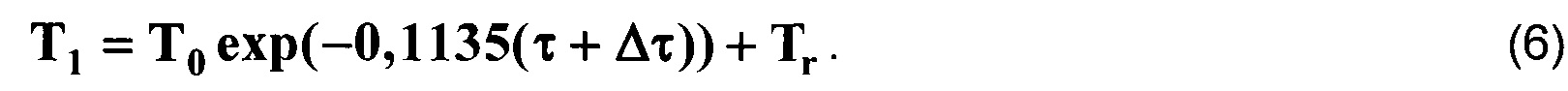

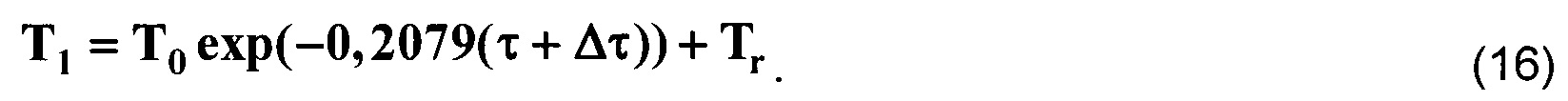

На первом шаге расчета температура изменяется согласно определенной выше экспоненциальной зависимости (3).

ΔT1 определяли из выражения:

Удельный тепловой эффект фазового превращения для первого шага расчета вычислялась как:

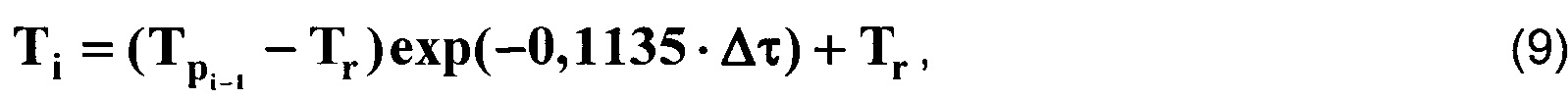

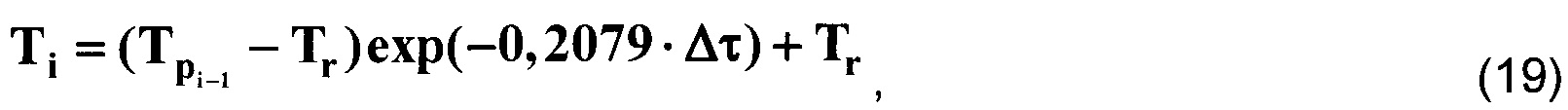

Для i-го шага расчетной процедуры:

Вычисления продолжали до момента времени τ=τк.

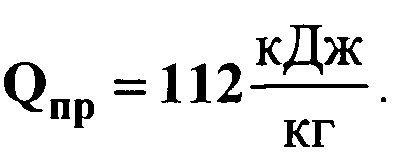

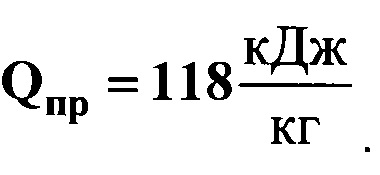

Суммарный удельный тепловой эффект превращения (Qпр.) определяли как:

В результате реализации расчетной процедуры получили

Технический результат достигнут.

Пример 3. Была поставлена задача определить удельный тепловой эффект фазового превращения для стали следующего состава, масс.%: 0,06% С; 0,07% Si; 1,65% Мn; 0,003% S; 0,009% Р; 0,03% Сr; 0,21% Ni; 0,12% Сu; 0,028% Al; 0,005% N; 0,004% V; 0,022% Ti; 0,062% Nb; 0,002% As; 0,191% Mo; 0,0003% В; 0,002% Sn; остальное Fe, выделяющуюся при формировании бейнитной структуры с объемной долей верхнего бейнита 20-30% и нижнего бейнита 70-80%.

Для проведения теплофизических исследований вырезали образцы с размерами 110×27×3,4 мм. Далее их утоняли на плоскошлифовальном станке и лабораторном стане до толщин: 2; 1,1; 0,5; 0,25 и 0,1 мм. Подобные размеры образцов обеспечивают одномерный теплообмен.

Затем в муфельной печи, оснащенной механизмом извлечения и фиксации образцов, блоком измерения температуры, узлом воздушного охлаждения с пневматической системой и узлом управления и регистрации информации, образцы нагревали до 980°С и выдерживали 30 мин при указанной температуре. Для уменьшения окисления образцов в печь производился поддув аргона.

Далее образцы подвергали обдуву плоским потоком воздуха под углом 15-30° к образцу с давлением 1, 2 или 4 атм. Обдув осуществлялся на специальной пневматической установке, включающей в себя блок сопел, компрессор с ресивером, редуктор, электромагнитный клапан и сенсоры для измерения давления. Указанная установка позволила обеспечить поддержание стабильного давления в магистралях в течение всего цикла обдува однородным по температуре и скорости перемещения теплоносителем.

В процессе обдува температура в точке поверхности образцов контролировалась и фиксировалась двухрежимными пирометрами ближнего инфракрасного спектра, имеющими диапазон измерения 550-1100°С, а также быстродействующим пирометром, работающим в средней части инфракрасного спектра, с диапазоном измеряемых температур 50-775°С. На основании фиксируемых значений строились зависимости температуры от времени охлаждения.

Аттестацию структурного состояния образцов после нагрева - охлаждения проводили по трем шлифам, соответствующим сечениям по трем плоскостям. Металлографические исследования проводили на структурном анализаторе, включающем в себя световой инвертированный металлографический микроскоп, цифровую камеру и программно-аппаратный комплекс.

В результате металлографических исследований выявили, что формирование бейнитной структуры с объемной долей верхнего бейнита 23% и нижнего бейнита 75% (остальное карбиды и остаточный аустенит) происходило при охлаждении образцов толщиной 0,5 мм плоским потоком воздуха под углом 15-30° к образцу с давлением 4 атм. Для последующего расчетного анализа выбирали соответствующую указанному режиму траекторию охлаждения.

В результате численной обработки установили, что участки экспериментальной кривой, в температурных интервалах (высокотемпературном и низкотемпертурном), в которых отсутствует фазовое превращение, хорошо аппроксимируются следующими экспоненциальными функциями:

Хорошее соответствие участков экспериментальной траектории охлаждения экспоненциальным кривым свидетельствовало как о реализации преимущественно конвективного теплоотвода, так и о том, что удельные теплоемкости фаз исходного (сγ) и конечного (сα) структурных состояний слабо зависели от температуры.

Далее вычислительная процедура определения удельного теплового эффекта фазового превращения ΔQпр организовывалась следующим образом.

Превращение начиналось при τ=0. Расчет производили с шагом по времени Δτ=0.01с. Удельную теплоемкость (С), согласно справочнику [5], получали из выражения

На первом шаге расчета температура изменяется согласно определенной выше экспоненциальной зависимости (13).

ΔT1 определяли из выражения:

Удельный тепловой эффект фазового превращения для первого шага расчета вычислялась как:

Для i-го шага расчетной процедуры:

Вычисления продолжали до момента времени τ=τк.

Суммарный удельный тепловой эффект превращения (Qпр.) определяли как:

В результате реализации расчетной процедуры получили

Технический результат достигнут.

Список литературы

1. SU 670865

2. SU 670866

3. SU 935764

4. RU 2447163

5. Расчет теплоемкости низкоуглеродистой низколегированной стали при моделировании неизотермических фазовых превращений / Д.А. Иванов, Н.В. Куваев, Т.В. Куваева // Теория и практика металлургии, №1-2, 2010. С. 43-48.