Результат интеллектуальной деятельности: СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЯ

Вид РИД

Изобретение

Изобретение относится к области обогащения угля, в частности к получению высококачественного каменноугольного кокса и высококалорийного термообработанного твердого топлива для металлургии, энергетики и других отраслей промышленности.

Известен способ получения полукокса из бурых и каменных углей (патент РФ №2073061, опубл. 10.02.1997 г.). Данный способ заключается в термообработке угля в кипящем слое при температуре от 600 до 700°С в потоке воздуха с подачей угля непосредственно на газораспределительную решетку. В кипящий слой дополнительно подают водяной пар.

Недостатком способа является повышенная зольность получаемого полукокса, вызванная тем, что в способе не обеспечивается эффективная сепарация минеральной части исходного угля.

Известен способ получения металлургического среднетемпературного кокса (патент РФ №2285715, опубл. 20.10.2006 г.). Данный способ заключается в термоокислительном коксовании угля крупностью от 0 до 15 мм в кипящем слое при температуре от 800 до 900°С с получением высококалорийного твердого топлива - среднетемпературного кокса металлургического назначения.

Недостатком способа является необходимость использования низкозольного угля, при этом снижается возможность расширения сырьевой номенклатуры, и невозможность использования рядовых угольных материалов, имеющих высокий уровень содержания золы, вызывающих дополнительные операции предварительного обогащения, что усложняет общую технологическую схему переработки угля.

Известен способ переработки угля в кипящем слое (патент РФ №2339672, опубл. 27.11.2008). Способ заключается в обработке угля в термоокислительной атмосфере в реакторе печи кипящего слоя при регулировании высоты слоя путем перемещения в вертикальном направлении переливной стенки при изменении пропускной способности сливного устройства, при этом используется воздушная смесь.

Недостатком способа является использование воздушной смеси и отсутствие последовательных периодов термического нагрева дробленной угольной смеси, что приводит к возникновению участков возгорания в потоке кипящего слоя.

Известен способ переработки угля (патент РФ №2401295, опубл. 10.10.2010), принятый за прототип. Данный способ осуществляется путем одновременной термоокислительной обработки угля при температуре от 700 до 950°С за счет частичного окисления угля воздухом и сепарации минеральной части угля, более тяжелой, чем уголь. Дутьевой воздух на псевдоожижение слоя подают в количестве от 2500 до 4200 м3/(м2×ч).

К недостаткам известного способа относятся частичное сгорание угля при взаимодействии с кислородом воздуха, а также необходимость подачи вторичного дутья для догорания парогазовых продуктов и продуктов термического разложения.

Технический результат заключается в повышении выхода коксового остатка при снижении его зольности.

Технический результат достигается тем, перед термообработкой угля проводят экстремальное охлаждение угля в реакторе, при подаче жидкого инертного газа, до температуры от -10 до -12°С, затем проводят нагрев угля в печи кипящего слоя в три этапа, при этом на первом этапе нагрев осуществляется до температуры от 120 до 130°С, на втором этапе до температуры от 280 до 300°С, на третьем этапе до температуры от 500 до 550°С.

Способ осуществляют следующим образом.

Предварительно измельчают уголь в грохотах до крупности от 8 до 10 мм, загружают в реактор, где происходит резкое охлаждение угля инертным газом до температуры от -10 до -12°С. Инертный газ подают в количестве 1800 м3/(м2×ч), что обеспечивает одновременно как поддержание температурного режима в псевдосжиженном слое, так и эффективную сепарацию минеральной части угля, которая сопровождается снижением зольности (обогащением) получаемого термообработанного твердого топлива. Установлено, что при таком термическом воздействии происходит разрушение молекулярной структуры угля, сопровождающееся разрывом эфирных связей с ароматическими ядрами внутри алифатических структур.

После охлаждения угля проводится его быстрый нагрев в печи кипящего слоя в три этапа, при этом на первом этапе нагрев проходит до температуры от 120 до 130°С со скоростью 20 град/сек, на втором этапе до температуры от 280 до 300°С со скоростью 15 град/сек, на третьем этапе до температуры от 500 до 550°С со скоростью от 10 до 12 град/сек. При трехэтапном нагреве угля на первом этапе удаляется влага, а в движущемся потоке разрушаются частицы до среднего размера от 5 до 7 мм. На втором этапе происходит интенсивное выделение серы, на третьем этапе температура повышается до периода полукоксования, что приводит к процессу битумизации (частичное оплавление минеральной части угля) и резким изменениям структуры углеродной матрицы. Затем проводится продув угля инертным газом.

Экстремальное охлаждение угля с последующим его нагревом проводят с целью формирования пористой структуры угля и повышения площади активной поверхности, что дает возможность разделения углерода и золы, а также удалению влаги и сгоранию серы в движущемся потоке. Продув инертным газом проводят в вертикальном гравитационном потоке с целью удаления остатков золы из угольного слоя.

Экспериментально установлено, что криогенное и комбинированное воздействие на угли приводит к их разрушению и структурным изменениям. Распределение частиц по классам крупности и характер образующихся трещин определяются структурно-текстурными особенностями углей разных типов. После термообработки угли характеризуются более высокой микротвердостью, а их микрохрупкость увеличивается в 2 раза.

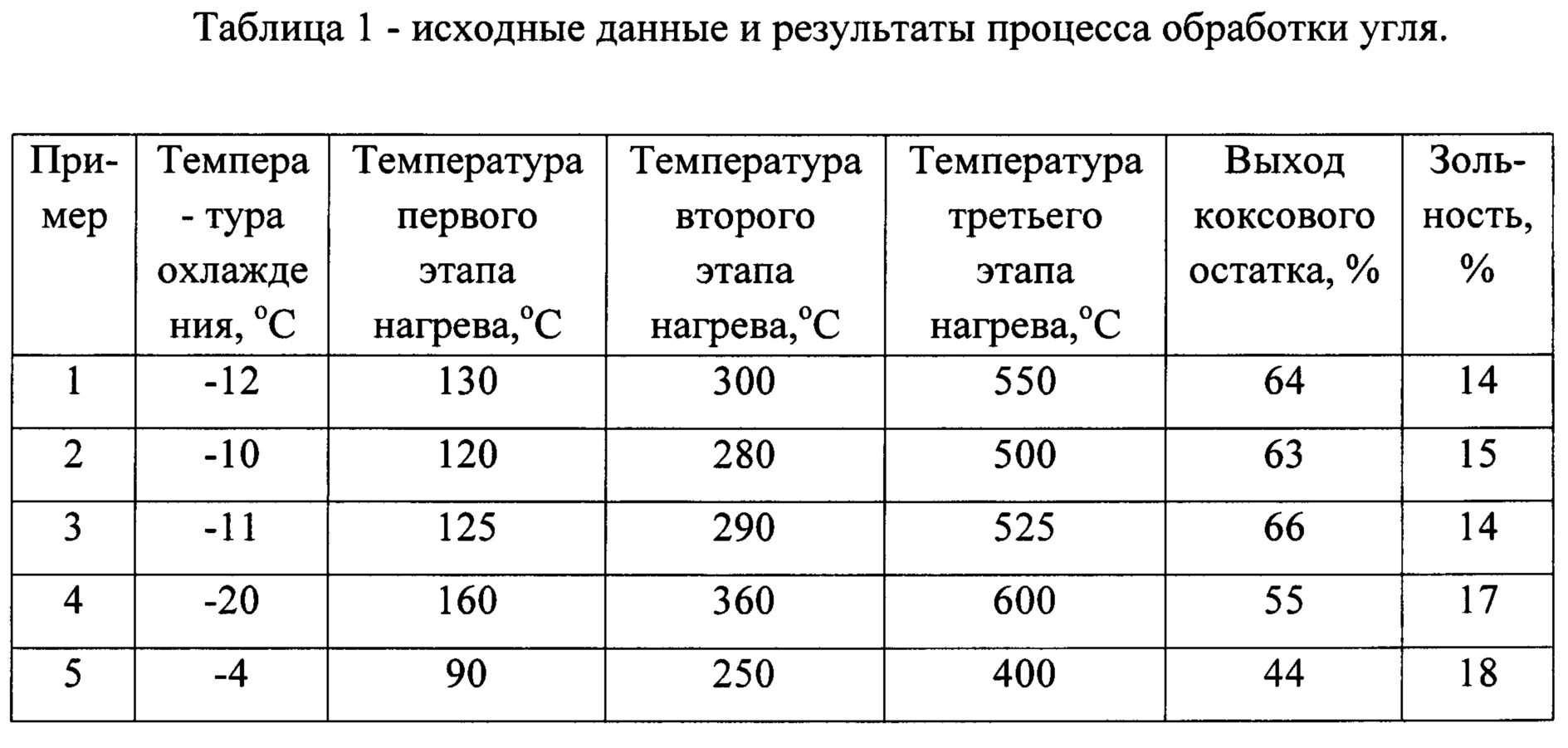

Способ поясняется следующими примерами.

Пример 1. В качестве сырья использовали высокозольный уголь Кузнецкого бассейна марки ДР (длиннопламенный рядовой), предварительно измельченный в грохотах до 8 мм, имеющий удельную теплоту сгорания 5020 ккал/кг и следующий технический и элементный состав:

Wrt=8,7%; Ad=24,4%; Vdaf=41,8%; Cdaf=77,7%;

Hdaf=5,5%; Ndaf=2,0%; Odaf=13,7%; Sdaf=0,37%.

Измельченный уголь массой 10 кг загружают в реактор и охлаждают до температуры - 12°С. Инертный газ подают в количестве 1800 м3/(м2×ч). После охлаждения угля проводят его последовательный нагрев в печи кипящего слоя, на первом этапе нагрев проходит до температуры 130°С со скоростью 20 град/сек, на втором этапе до температуры 300°С со скоростью 15 град/сек, на третьем этапе до температуры 550°С со скоростью 12 град/сек.

Технологические условия обеспечивают выход коксового остатка - 64% от массы исходного угля. Полученный угольный остаток имеет зольность 14%, что ниже, чем исходный уголь. Полученный остаток по зольности удовлетворяет требованиям ТУ 14-7-115-89 для коксовой мелочи и имеет следующий технический и элементный состав:

Wrt=0,5%; Ad=15,4%; Vdaf=4,0%; Cdaf=94,2%;

Hdaf=1,3%; Ndaf=1,4%; Odaf=2,9%; Sdaf=0,1%.

Пример 2. В качестве сырья использовали уголь с техническим и элементным составом, а также крупностью, как описано в примере 1. Измельченный уголь массой 20 кг загружают в реактор и охлаждают до температуры -10°С. Инертный газ подают в количестве 1800 м3/(м2×ч). После охлаждения угля проводят его быстрый нагрев в печи кипящего слоя, на первом этапе нагрев проходит до температуры 120°С со скоростью 20 град/сек, на втором этапе до температуры 280°С со скоростью 15 град/сек, на третьем этапе до температуры 500°С со скоростью 12 град/сек.

Технологические условия обеспечивают выход коксового остатка - 63% от массы исходного угля. Полученный угольный остаток имеет зольность 15%, что ниже, чем исходный уголь. Полученный остаток по зольности удовлетворяет требованиям ТУ 14-7-115-89 для коксовой мелочи, и имеет следующий технический и элементный состав:

Wrt=0,5%; Ad=15,4%; Vdaf=4,0%; Cdaf=94,l%;

Hdaf=1,3%; Ndaf=1,7%; Odaf=3,2%; Sdaf=0,2%.

Пример 3. В качестве сырья использовали уголь с техническим и элементным составом, а также крупностью, как описано в примере 1. Измельченный уголь массой 15 кг загружают в реактор и охлаждают до температуры -11°С. Инертный газ подают в количестве 1800 м3/(м2×ч). После охлаждения угля проводят его быстрый нагрев в печи кипящего слоя, на первом этапе нагрев проходит до температуры 125°С со скоростью 20 град/сек, на втором этапе до температуры 290°С со скоростью 15 град/сек, на третьем этапе до температуры 525°С со скоростью 12 град/сек.

Технологические условия обеспечивают выход коксового остатка - 66% от массы исходного угля. Полученный угольный остаток имеет зольность 14%, что ниже, чем исходный уголь. Полученный остаток по зольности удовлетворяет требованиям ТУ 14-7-115-89 для коксовой мелочи, и имеет следующий технический и элементный состав:

Wrt=0,5%; Ad=15,4%; Vdaf=4,0%; Cdaf=95,0%;

Hdaf=1,3%; Ndaf=1,5%; Odaf=2,6%; Sdaf=0,1%.

Пример 4. В качестве сырья использовали уголь с техническим и элементным составом, а также крупностью, как описано в примере 1. Измельченный уголь массой 25 кг загружают в реактор и охлаждают до температуры -20°С. Инертный газ подают в количестве 1800 м3/(м2×ч). После охлаждения угля проводят его быстрый нагрев в печи кипящего слоя, на первом этапе нагрев проходит до температуры 160°С со скоростью 20 град/сек, на втором этапе до температуры 360°С со скоростью 15 град/сек, на третьем этапе до температуры 600°С со скоростью 12 град/сек.

Технологические условия обеспечивают выход коксового остатка - 55% от массы исходного угля. Полученный угольный остаток имеет зольность 17%.

Пример 5. В качестве сырья использовали уголь с техническим и элементным составом, а также крупностью, как описано в примере 1. Измельченный уголь массой 25 кг загружают в реактор и охлаждают до температуры -4°С. Инертный газ подают в количестве 1800 м3/(м2×ч). После охлаждения угля проводят его быстрый нагрев в печи кипящего слоя, на первом этапе нагрев проходит до температуры 90°С со скоростью 20 град/сек, на втором этапе до температуры 250°С со скоростью 15 град/сек, на третьем этапе до температуры 400°С со скоростью 12 град/сек.

Технологические условия обеспечивают выход коксового остатка - 44% от массы исходного угля. Полученный угольный остаток имеет зольность 18%.

Таким образом, предложенный способ позволяет перерабатывать высокозольный рядовой уголь в низкозольное, высококалорийное, термообработанное твердое топливо, без предварительного обогащения исходного угля. В результате термохимических процессов происходит размягчение углей, выделение летучих веществ и порообразование с кардинальным изменением структуры. Вследствие чего происходит повышение выхода коксового остатка при снижении его зольности.

Способ термической обработки угля, включающий термоокислительную обработку измельченного угля в кипящем слое, отличающийся тем, что перед термообработкой угля проводят экстремальное охлаждение угля в реакторе, при подаче жидкого инертного газа до температуры от -10 до -12°С, затем проводят нагрев угля в печи кипящего слоя в три этапа, при этом на первом этапе нагрев осуществляется до температуры от 120 до 130°С со скоростью 20 град/сек, на втором этапе до температуры от 280 до 300°С со скоростью 15 град/сек, на третьем этапе до температуры от 500 до 550°С со скоростью от 10 до 12 град/сек.