Результат интеллектуальной деятельности: СПОСОБ ОЧИСТКИ ДВУХКОНТУРНЫХ ФОРСУНОК КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПРОДУКТОВ КОКСОВАНИЯ ТОПЛИВА И НАГАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к отраслям промышленности, связанным с необходимостью очистки проточных частей внутренних каналов: общее машиностроение, энергетика, нефтегазовая отрасль, авиация и космонавтика, химическое производство и др.

Эффективность и надежность работы газотурбинного двигателя во многом определяется степенью чистоты проточных каналов топливного тракта, в том числе внутренних поверхностей коллекторов, фильтров и сопел форсунок. Засорение каналов коллектора коксование топлива и образование нагара на поверхностях форсунок приводит к ухудшению характеристик распыла топлива, повышению вероятности прогара камеры сгорания, сокращению ресурса газотурбинного двигателя.

Из опубликованных решений известны способ и устройство удаления нагара жидкостью (Process and device for the separation of liquid ashes, Европейский патент EP 0386806, F23J 3/04, 1990 г.), содержащее системы подачи в элементы камеры сгорания воздуха, воды, органического и неорганического растворителей, а также систему эвакуации растворенных отложений.

Недостатком устройства является невозможность полного удаления различных по составу высокомолекулярных коксоотложений, адгезированных в процессе эксплуатации двигателя на стенках каналов коллектора с форсунками камеры сгорания.

Также известен способ очистки элементов камеры сгорания от отложений нагара и кокса (Method of cleaning chimneys and the like, патент Великобритании GB 2124643 F23J 3/00 от 1982 г.), в котором загрязненные поверхности очищаются нагретыми органическим и неорганическим растворителями.

Недостатком способа является невозможность полного удаления продуктов коксования топлива, отслаиваемых в процессе промывки со стенок коллектора, что в ряде случаев приводит к дополнительному засорению малоразмерных по проходному сечению каналов в распыливающих деталях форсунок. Кроме этого не достигается гарантированный эффект полной очистки каналов коллектора с форсунками от продуктов коксования топлива.

Наиболее близким по технической сущности к заявленному изобретению является способ очистки коллектора с форсунками камеры сгорания газотурбинного двигателя от продуктов коксования топлива и устройство для его осуществления (патент Российской Федерации RU2224126 F02C 7/22 от 26.06.2002), при котором коллектор промывают нагретыми органическим и неорганическими растворителями, до промывки коллектор продувают озонсодержащей смесью, а промывку производят сначала органическим растворителем, нагретым до 85…95°C, затем последовательно двумя видами неорганических растворителей при температуре 80…90°C, которые неоднократно прокачивают в прямом и обратном направлениях, а затем коллектор промывают водой, нагретой до 80…90°C, и высушивают воздухом, нагретым до 100°C.

Недостатками данного технического решения являются технологическая сложность способа очистки форсунок, сброс загрязненных жидкостей через камеру сгорания и дренажную систему ГТД, необходимость использования большого количества органических и неорганических моющих жидкостей и озонсодержащей смеси, высокие энергозатраты на нагрев органических и неорганических моющих жидкостей, воды и воздуха до температуры свыше 80°C.

Задачей предлагаемого изобретения является упрощение способа очистки форсунок, устранение сброса загрязненных жидкостей через камеру сгорания и дренажную систему ГТД, сокращение необходимого количества моющих жидкостей и исключение озонсодержащей смеси, снижение энергозатрат на нагрев моющих жидкостей, воды и воздуха.

Технический результат достигается тем, что в предлагаемом способе очистки двухконтурных форсунок камеры сгорания газотурбинного двигателя от продуктов коксования топлива и нагара, при котором форсунки промываются в составе топливного коллектора без снятия с двигателя нагретыми органическими и неорганическими жидкостями, первоначальная очистка осуществляется 10% водным раствором щелочной моющей жидкости при температуре 50-70°C в течение не менее 60 минут, затем выполняется промывка водой при температуре 15-25°C в течение не менее 10 минут, затем осуществляется сушка воздухом при температуре 50-70°C в течение не менее 5 минут для каждого контура топливного коллектора. В процессе очистки осуществляется возврат водного раствора щелочной моющей жидкости и воды, подаваемых последовательно через первый контур топливного коллектора, без попадания их в камеру сгорания за счет организации вакуума на входе во второй контур топливного коллектора. В устройстве очистки двухконтурных форсунок камеры сгорания газотурбинного двигателя от продуктов коксования топлива и нагара, содержащем топливный коллектор с форсунками и магистрали подвода моющей жидкости и воды, подвода воздуха, отвода загрязненной жидкости, магистраль отвода загрязненной жидкости дополнительно содержит вихревой прямоточный эжектор.

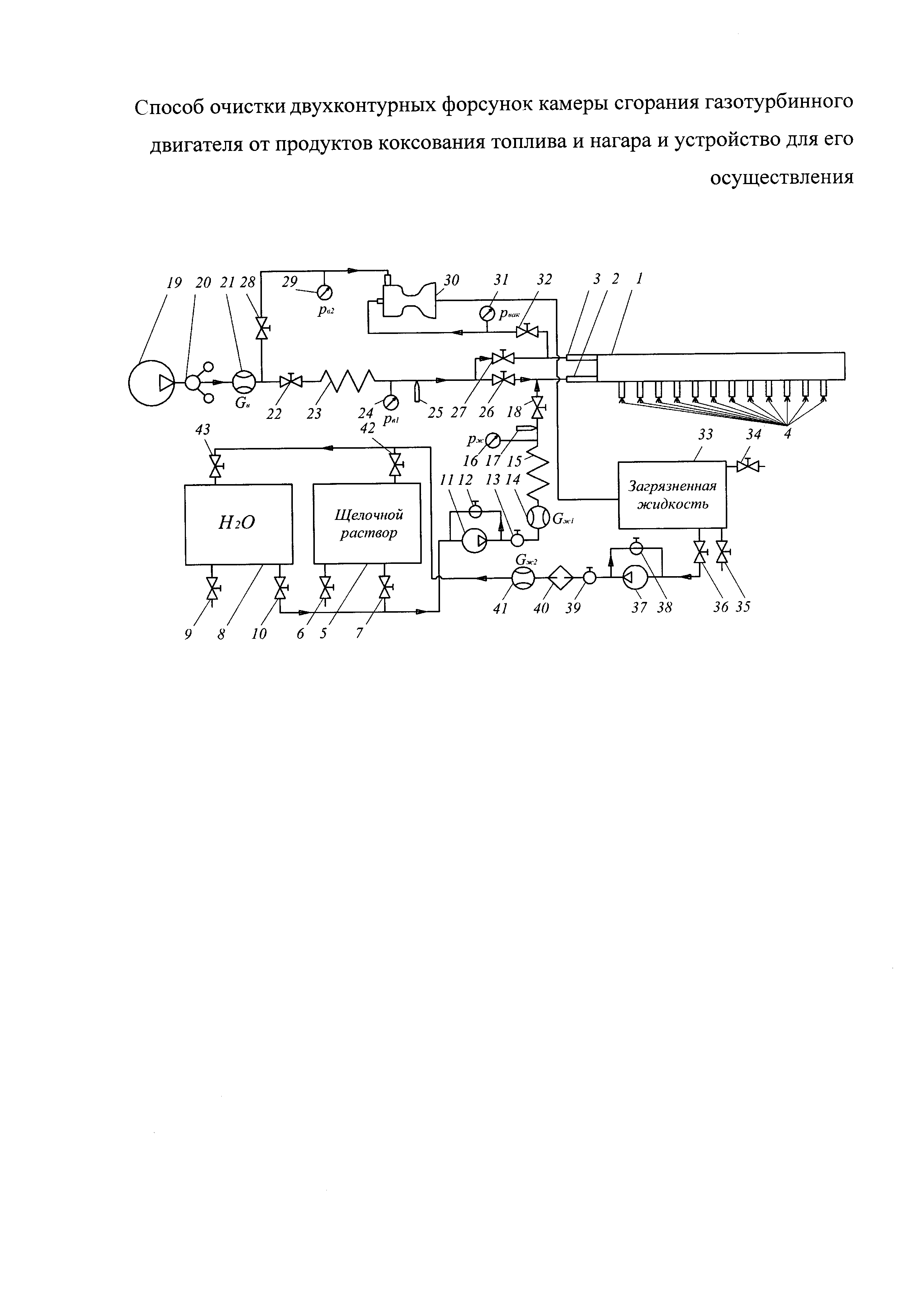

Техническая сущность предлагаемого способа и устройства для его осуществления поясняется на чертеже.

Устройство содержит топливный коллектор с форсунками 1, состоящий из первого 2 и второго 3 контуров, а также сопел форсунок 4, и магистрали: подвода моющей жидкости и воды; подвода воздуха; отвода загрязненной жидкости. Магистраль подвода моющей жидкости и воды включает в себя соединенные трубопроводами: расходный бак щелочного раствора 5 с запорными кранами 6 и 7, расходный водяной бак 8 с запорными кранами 9 и 10, питательный насос 11 с вентилем 12 на байпасном трубопроводе и вентилем 13, обеспечивающие подачу жидкости через жидкостный расходомер 14 на нагреватель 15, манометр 16, термопару 17 и через запорный кран 18 на вход первого контура топливного коллектора 2.

Магистраль подвода воздуха включает в себя соединенные трубопроводами: компрессор 19 с редуктором 20, воздушный расходомер 21, запорный кран 22, нагреватель воздушный 23, манометр 24, термопару 25 и запорные краны 26 и 27, через которые воздух поступает на входы первого контура топливного коллектора 2 и второго контура топливного коллектора 3. Магистраль подвода воздуха также содержит ответвление, состоящее из запорного крана 28 и манометра 29, необходимое для подачи воздуха на вход в вихревой прямоточный эжектор 30.

Магистраль отвода загрязненной жидкости включает в себя соединенные трубопроводами: вихревой прямоточный эжектор 30, вакуумметр 31 и запорный кран 32, обеспечивающие вакуумирование и отвод жидкостей из второго контура топливного коллектора 3, приемный бак 33 с запорными кранами 34, 35, 36, приемный насос 37 с вентилем 38 на байпасном трубопроводе и вентилем 39, обеспечивающие подачу жидкости через фильтр 40, жидкостный расходомер 41 через запорные краны 42 и 43 в расходный бак щелочного раствора 5 и расходный водяной бак 8 соответственно.

Работа устройства, поясняющая описываемый способ, осуществляется следующим образом.

Перед проведением очистки первый контур топливного коллектора 2 соединяется трубопроводами с магистралью подвода моющей жидкости и воды и магистралью подвода воздуха, переключение между которыми осуществляется с помощью запорных кранов 18 и 26. Второй контур топливного коллектора 3 соединяется трубопроводами с магистралью отвода загрязненной жидкости. Расходный бак щелочного раствора 5 и расходный водяной бак 8 наполняются 10% водным раствором щелочной моющей жидкости и водой соответственно.

Компрессор 19 при закрытом запорном кране 22 и открытом запорном кране 28 подает воздух на вход в вихревой прямоточный эжектор 30. Давление рв2 и расход Gв воздуха измеряются с помощью манометра 29 и воздушного расходомера 21 и регулируются редуктором 20. Вихревой прямоточный эжектор 30 генерирует давление разрежения рвак, которое измеряется вакуумметром 31 и при открытом запорном кране 32 устанавливается во втором контуре топливного коллектора 3.

10% водный раствор щелочной моющей жидкости из расходного бака щелочного раствора 5 при помощи питательного насоса 11 подается в нагреватель 15, где подогревается до температуры 50-70°C, регистрируемой термопарой 17, и при давлении рж и расходе Gж1 через открытый запорный кран 18 поступает на вход первого контура топливного коллектора 2. Давление рж и расход Gж контролируются при помощи манометра 16 и жидкостного расходомера 14 и регулируются вентилем 12, установленным на байпасном трубопроводе питательного насоса 11, и вентилем 13.

Прокачиваемый через первый контур топливного коллектора 2 10% водный раствор щелочной моющей жидкости подается в сопла форсунок 4, очищает их и под действием давления разрежения, генерируемого вихревым прямоточным эжектором 30, разворачивается и поступает во второй контур топливного коллектора 3 и далее по магистрали отвода загрязненной жидкости вместе с воздухом, подаваемым на вход в вихревой прямоточный эжектор 30, и воздухом, эжектируемым через сопла форсунок 4, попадает в приемный бак 33. Избыточный воздух в приемном баке 33 сбрасывается в атмосферу при помощи запорного крана 34. Далее загрязненный 10% водный раствор щелочной моющей жидкости прокачивается приемным насосом 37 через фильтр 40 обратно в расходный бак щелочного раствора 5. При этом дополнительно регистрируется расход загрязненного 10% водного раствора щелочной моющей жидкости Gж2, который регулируется вентилем 38, установленным на байпасном трубопроводе приемного насоса 37, и вентилем 39. Очистка топливного коллектора с форсунками 1 10% водным раствором щелочной моющей жидкости по описанной схеме осуществляется при температуре 50-70°C в течение не менее 60 минут.

Для проведения последующей промывки топливного коллектора с форсунками 1 водой запорные краны 7 и 42 приводят в закрытое положение, а запорные краны 10 и 43 - в открытое положение. Вода из расходного водяного бака 8 при помощи питательного насоса 11 подается при давлении рж и расходе Gж1 через открытый запорный кран 18 в первый контур топливного коллектора 2. Достигая сопел форсунок 4, под действием давления разрежения, генерируемого вихревым прямоточным эжектором 30, вода разворачивается и поступает во второй контур топливного коллектора 3 и далее по магистрали отвода загрязненной жидкости вместе с воздухом, подаваемым на вход в вихревой прямоточный эжектор 30, и воздухом, эжектируемым через сопла форсунок 4, попадает в приемный бак 33. Избыточный воздух в приемном баке 33 сбрасывается в атмосферу при помощи запорного крана 34. Далее загрязненная вода прокачивается приемным насосом 37 через фильтр 40 обратно в расходный водяной бак 8. При этом дополнительно регистрируется расход загрязненной воды Сж2, который регулируется вентилем 38, установленном на байпасном трубопроводе приемного насоса 37, и вентилем 39. Промывка топливного коллектора с форсунками 1 водой по описанной схеме осуществляется при температуре 15-25°C в течение не менее 10 минут.

После промывки топливного коллектора с форсунками 1 водой осуществляется его сушка воздухом, который подается компрессором 19 при открытом запорном кране 22 и закрытом запорном кране 28 в воздушный нагреватель, где воздух подогревается до температуры 50-70°C. После этого подогретый воздух через открытый запорный кран 26 при закрытых запорных кранах 18 и 27 поступает на вход в первый контур топливного коллектора 2. Давление рв1 и расход Gв воздуха измеряются с помощью манометра 24 и воздушного расходомера 21 и регулируются редуктором 20. Сушка первого контура топливного коллектора 2 осуществляется при температуре 50-70°C в течение не менее 5 минут. После этого запорный кран 27 приводят в открытое положение, а запорные краны 26 и 32 - в закрытое и выполняют сушку второго контура топливного коллектора 3 при температуре 50-70°C в течение не менее 5 минут.

Пример. Имеется авиационный двигатель Д-30КП, установленный на крыле самолета, топливный коллектор и форсунки ФР-40ДСП (12 шт.) которого не соответствуют техническим условиям эксплуатации и нуждаются в очистке без снятия с двигателя.

Предлагаемое устройство подключается к штуцерам первого и второго контуров топливного коллектора двигателя согласно приведенной схеме (фиг. 1). Перед проведением очистки в расходном баке щелочного раствора подготавливается 10% водный раствор моющей жидкости ARDROX 6378А (рН 12.0) в объеме не менее 70 л, расходный водяной бак заполняется водой объемом не менее 30 л.

На вход в вихревой прямоточный эжектор подается сжатый воздух с абсолютным давлением рв2=2,5⋅105 Па и расходом Gв=0,05 кг/с, что позволяет обеспечить абсолютное давление во втором контуре топливного коллектора рвак=0,6⋅105 Па.

Далее осуществляется подача 10% водного раствора моющей жидкости с избыточным давлением рж=0,55⋅105 Па, расходом Gж1=0,012 кг/с и температурой t=60°C в первый контур топливного коллектора и на сопла форсунок, где под действием давления рвак происходит разворот раствора и его попадание во второй контур топливного коллектора, что обеспечивает очистку поверхностей сопел. Далее при движении загрязненного раствора по магистрали отвода измеряется его расход Gж2=0,012 кг/с и осуществляется его очистка на фильтре, после чего очищенный раствор возвращается обратно в расходный бак щелочного раствора. После завершения процедуры очистки форсунок топливного коллектора длительностью 60 минут по измеренным расходам Gж1 и Gж2 рассчитывается доля раствора, возвращенного обратно в бак gвозвр=100%.

После очистки форсунок коллектора 10% водным раствором моющей жидкости осуществляется их промывка водой с избыточным давлением pж=0,7⋅105 Па, расходом Gж1=0,015 кг/с и температурой t=20°C при сохранении абсолютного давления во втором контуре топливного коллектора, создаваемого вихревым прямоточным эжектором, рвак=0,6⋅105 Па с целью удаления с поверхностей сопел форсунок остатков продуктов коксования топлива, нагара и раствора моющей жидкости. С использованием расходомера, установленного в магистрали отвода загрязненной жидкости, измеряется расход Gж2=,012 кг/с и осуществляется очистка воды на фильтре, после чего она возвращается обратно в расходный водяной бак. Промывка топливного коллектора с форсунками водой длится в течение 10, после чего рассчитывается доля воды, возвращенной обратно в бак gвозвр=100%.

Далее выполняется последовательная сушка первого и второго контуров топливного коллектора воздухом при температуре 70°C, расходе Gв=0,01 кг/с и абсолютном давлении рв1=2,0⋅105 Па в течение 5 минут для каждого контура. После этого предлагаемое устройство отключается от штуцеров первого и второго контуров топливного коллектора двигателя.

Приведенный пример показывает, что реализация заявленного способа очистки двухконтурных форсунок камеры сгорания газотурбинного двигателя от продуктов коксования топлива и нагара позволяет: упростить процесс очистки за счет исключения технологических процессов прокачки органических и неорганических растворителей, озонсодержащей смеси и оборудования для их реализации; устранить сброс загрязненных жидкостей через камеру сгорания и дренажную систему ГТД; сократить необходимое количество моющих жидкостей до одной (10% водный раствор щелочной моющей жидкости); снизить энергозатраты на нагрев моющей жидкости, воды и воздуха за счет уменьшения их температуры, требуемой для проведения очистки.