Результат интеллектуальной деятельности: СТРУКТУРИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к конструкции и способу изготовления структурированных алмазных инструментов, преимущественно, на металлической связке, предназначенных для обработки твердых материалов, в том числе, прочных горных пород, огнеупоров, бетона, труднообрабатываемой керамики, строительных материалов.

Эффективность шлифования и время жизни режущего инструмента, помимо прочих условий, определяется степенью однородности распределения порошкообразных компонентов, в том числе алмазных зерен и наполнителей, на поверхности или в объеме режущего слоя инструмента и прочностью удерживания алмазных зерен в окружающем связующем материале матрицы. Обычно мелкие алмазные зерна и зерна наполнителя в инструментах распределяются случайным образом, а это означает, что некоторые из них могут находиться близко друг к другу, возможно, соприкасаясь друг с другом, в то время как в некоторых зонах инструмента может иметь место небольшая плотность алмазных зерен и наполнителей. Это отрицательно сказывается на работоспособности инструмента.

Для повышения работоспособности алмазного инструмента в качестве режущих элементов используют агрегированные алмазные зерна, представляющие собой агрегаты, содержащие мелкие алмазные зерна, распределенные в первом связующем материале. Агрегаты, имеющие большие размеры, чем отдельные алмазные зерна, достаточно равномерно распределяются в связующем материале. Такие агрегированные зерна смешивают со вторым связующим материалом для получения инструмента. Преимущественно агрегированные алмазные зерна используются для изготовления алмазного инструмента на органических связках и также керамических связках. Однако, во многих случаях, в частности, для обработки твердых материалов, в том числе прочных горных пород, огнеупоров, бетона, труднообрабатываемой керамики в качестве первого и второго связующих материалов преимущественно используются инструменты с металлическим связующим материалом.

Агрегированные алмазные зерна, помимо того, что они равномерно распределены в связующем материале, позволяют интенсифицировать процесс резания за счет повышения контактного давления режущих алмазов в зоне резания из-за уменьшения площади алмазного контакта, облегчения абразивного обнажения режущих зерен в агрегатах, обеспечивая самозатачиваемость инструмента и создание рельефа на рабочей поверхности инструмента, благодаря которому создаются условия для более эффективного удаления продуктов резания. из контактной зоны.

Во многих алмазных инструментах для повышения эффективности их работы в связку добавляют частицы наполнителя. Не принимающие активного участия в процессе резания частицы наполнителя, такие как мелкозернистые твердые частицы могут модифицировать физико-механические характеристики режущего слоя - ударную вязкость, твердость, а также обеспечивать необходимое расстояние между агрегированными алмазными зернам. Активные наполнители алмазного режущего слоя инструмента, придают инструменту новые функциональные возможности, модифицируя сам процесс резания. Активные наполнители существенно влияют на химические и физические процессы абразивной обработки. Как правило, активные наполнители способствуют уменьшению трения между режущей и обрабатываемой поверхностями, снижению температуры в зоне резания, предотвращению налипания металлических частиц на вершинах алмазных зерен, уменьшению силы резания, например, за счет химического воздействия на обрабатываемую поверхность или механического воздействия частиц наполнителя на поверхность рабочих граней алмазов для восстановления и поддержания их режущих свойств, улучшению качества обработки и, в конечном счете, приводят к повышению производительности.

Известны патенты США 3779726, Японии 3703228, Европейский патент ЕР 0012631, которые направлены на изготовление алмазных агрегатов с использованием металлического связующего материала, из которых производят инструменты на металлической связке /1, 2, 3/. Алмазные агрегаты изготавливают смешиванием алмазных порошков с металлическими порошками, смесь спекают, спек измельчают до получения алмазных агрегатов определенного размера. Недостатком способов является то, что при измельчении спеченного материала возможно дробление алмазных порошков, агрегированные зерна получаются неконтролируемых размеров и формы, такие агрегированные зерна могут иметь острые углы, впадины и тому подобное, что не позволяет получить алмазный инструмент с необходимой плотной структурой.

Известен патент РФ 2198780, в котором агрегирование алмазного композиционного тела используется для обработки твердых земных пород и твердых материалов, например бетона /4/. Композиционное тело содержит множество алмазных частиц, соединенных металлическим связующим материалом. Способ изготовления композиционного тела заключается в формировании смеси алмазных частиц, связующего материала и временного связующего в специальном шаблоне, имеющем отдельные полости для размещения смеси, термической обработке для удаления временного связующего и спекании в вакууме. Способ позволяет получать готовое композиционное тело с несущественным различием геометрической формы и с узким диапазоном разброса размеров без применения дробления и ситовой классификации. Однако, для изготовления качественного инструмента используются металлические сплавы, требующие высокиех температур спекания композиционного тела в защитной атмосфере, что существенно усложняет технологический процесс, а предварительное спекание композиционных тел вносит в технологию кратное термическое воздействие на алмазы, ведущее к снижению их прочности.

В патенте США 3779726 в связку инструмента вводят вторичные абразивные частицы; в патенте США 5011510 в состав связки вводят наполнители - алмаз, кубический нитрид бора, карбид кремния, окись алюминия, карбонат кальция, тальк, графит, дисульфид молибдена, нитрид бора и др.; в патенте США 2008/066387 в связку инструмента вводят такие наполнители, как различные оксиды алюминия, спеченный боксит, карбид кремния, оксид циркония, оксид церия, кубический нитрид бора, алмаз, гранат и др. /1, 5, 6/.

В патенте США 2016/0311083 между крупными алмазными зернами размещают агрегаты из мелких зерен, которые в процессе прессования распадаются, при этом обеспечивается необходимое расстояние между крупными алмазными зернами, создающими эффективные условия шлифования /7/.

Как правило, наполнители представляют собой частицы, соразмерные с частицами связующего материала и имеют размер менее чем 40 мкм. Однако, как уже было сказано, мелкоразмерные частицы не могут быть достаточно равномерно диспергированы в объеме рабочего слоя алмазного инструмента.

Для того, чтобы мелкоразмерные частицы наполнителя оказывали более эффективное воздействие на процессы шлифования, попадая непосредственно в зону воздействия агрегированного алмазного зерна на обрабатываемую поверхность, наполнители вводят в агрегированное алмазное зерно, при этом исключается недостаток, связанный с неравномерным распределением мелкозернистого наполнителя. В патенте США 2016/194540 алмазное агрегированное зерно на стекловидном связующем содержит наполнитель - модификатор: частицы карбида кремния, оксида алюминия, церия или их комбинацию /8/. В патенте РФ 2566791 агломерированное алмазное зерно содержит множество отдельных алмазных зерен, которые включены в матрицу стекловидного связующего материала, дополнительно содержащего активные наполнители и полые стекловидные тела - пустотелые шарики /9/. В агрегированное алмазное зерно на металлическом связующем по Европейскому патенту ЕР 0444824 введены различные наполнители такие, как карбонаты, сульфаты, силикаты, криолит, перлит, керамические пузырьки, графит и другие /10/.

Введенные в агрегированное алмазное зерно наполнители более равномерно распределены в объеме инструмента, но в тоже время ограниченный размер агрегированного алмазного зерна не позволяет вводить наполнители в достаточном количестве, при котором может быть достигнута эффективная обработка.

Наиболее близким техническим решением по совокупности признаков с учетом области его применения является изобретение по патенту США 5011510 /6/. Инструмент содержит агрегированные алмазные зерна, содержащие мелкозернистые алмазные частицы - порошки, связанные первым металлическим связующим материалом. Агрегированные алмазные зерна изготавливают формованием смеси алмазного и первого металлического порошков в виде небольших кусочков, которые затем подвергают полному спеканию при температуре, соответствующей температуре спекания первого металлического связующего 750-900°C в защитной атмосфере. Формование смеси осуществляют методом трафаретной печати, литья, горячего прессования, грануляцией и др. Такие кусочки диспергируют во втором связующем металлическом материале и из смеси готовят инструмент с использованием нагрева до температуры, необходимой для спекания второго металлического связующего материала. Во второе металлическое связующее могут быть добавлены наполнители: алмаз, CBN, карбид кремния, оксид алюминия, а также карбонат кальция, тальк, твердый смазочный материал - молибден дисульфид, нитрид бора, углерода, или тому подобное.

Недостаток способа и, соответственно, инструмента заключается в следующем. Известно, что алмазные порошки начинают графитизиоваться при достаточно низких температурах (в зависимости от зернистости порошка примерно от 350-400°C), поэтому при изготовлении инструмента возможна графитизация алмазного порошка. Чтобы исключить графитизацию, процесс спекания алмазных порошков проводят в защитной атмосфере. Необходимость использования защитной атмосферы существенно усложняет процесс изготовления инструмента. Кроме того, двухкратный нагрев алмазных порошков при достаточно высоких температурах, которые должны соответствовать температуре спекания связующего материала - при спекании агрегированных алмазных зерен и при изготовлении инструмента, отрицательно сказывается на физико-механических характеристиках алмазного порошка и, соответственно, на эксплуатационных характеристиках инструмента.

Как говорилось выше, известно, что наполнители в алмазных инструментах преимущественно представляют собой частицы размером менее 40 мкм, в связи с чем их трудно равномерно распределить в объеме второго связующего материала. Также известно, что мелкозернистые наполнители, распределенные в связующем материале в объеме инструмента могут упрочнять связку до определенного их объемного содержания. Дальнейшее увеличение содержания наполнителя приводит к разупрочнению связующего материала. Однако ограниченное количество наполнителя может быть недостаточным для повышения эффективности резания материалов. Кроме того, наполнители удерживаются связующим материалом инструмента, выбор которого преимущественно направлен для удержания алмазных зерен (частиц) без учета его адгезии с наполнителям, а также возможности использования наполнителей, которые не могли быть использованы по своим физико-химическим характеристика.

Задачей изобретения является повышение эксплуатационных характеристик инструмента за счет исключения многократного воздействия высоких температур на алмазные частицы, возможности введения в инструмент необходимого оптимального количества наполнителей для оптимального их использования в процессе работы инструмента, а также снижение трудоемкости изготовления инструмента.

Для решения технической задачи в структурированном алмазном инструменте, содержащем агрегированные алмазные зерна, в которых алмазные частицы связаны первым металлическим связующим, и второе металлическое связующее с наполнителями, наполнители содержатся во втором металлическом связующем в виде агрегированных зерен с наполнителями, в которых наполнители связанны третьим металлическим связующим, причем твердость первого металлического связующего выше твердости второго и третьего металлических связующих, при этом твердость третьего металлического связующего ниже твердости второго металлического связующего.

Способ изготовления структурированного алмазного инструмента, включающий формование агрегированных алмазных зерен, содержащих алмазные частицы и первое металлическое связующее, смешивание агрегированных алмазных зерен со вторым металлическим связующим и наполнителями и изготовление из смеси инструмента путем прессования и спекания, агрегированные алмазные зерна формуют из смеси первого металлического связующего и алмазных частиц в виде неспеченных («сырых») агрегированных алмазных зерен, берут третье металлическое связующее и из наполнителей и третьего металлического связующего, формуют неспеченные («сырые») агрегированные зерна с наполнителями, при этом в качестве первого металлического связующего берут связующее с твердостью выше твердости второго и третьего металлических связующих, а в качестве третьего металлического связующего берут связующее с твердостью ниже твердости второго металлического связующего, и из смеси второго металлического связующего, сырых агрегированных алмазных зерен и сырых агрегированных зерен с наполнителями готовят инструмент путем прессования и спекания при температуре, обеспечивающей спекание первого, второго и третьего металлических связующих.

Введение наполнителей в рабочий слой инструмента в виде агрегированных зерен обеспечивает достаточно высокую степень однородности распределения наполнителя в объеме рабочего слоя алмазного инструмента, при этом в рабочий слой может быть введено оптимальное количество наполнителей без снижения физико-механических характеристик второго металлического связующего. Третье металлическое связующее и его твердость выбираются с учетом оптимального удержания наполнителей во втором связующем с обеспечением возможности их своевременного вскрытия в процессе резания агрегированными алмазными зернами. Кроме того, третье связующее служит оболочкой для защиты наполнителей, которые без такой оболочки не могут быть введены во второе связующее из-за возможности протекания каких-либо процессов при спекании инструмента, при которых наполнитель может потерять необходимые функции. Твердость первого связующего обеспечивает прочную связь алмазных частиц друг с другом в агрегированном алмазном зерне, и своевременное выпадение при определенной степени давления инструмента на обрабатываемую деталь отдельных изношенных алмазных частиц из агрегированного алмазного зерна. Твердость второго металлического связующего обеспечивает прочное удержание агрегированных алмазных зерен до полного износа инструмента.

Способ изготовление агрегированных алмазных зерен и агрегированных зерен с наполнителями предусматривает формование смеси алмазных частиц и частиц наполнителя с металлическими связующими с получением сырых агрегированных зерен. Понятие «сырые» агрегированные зерна включает агрегированные алмазные зерна и агрегированные зерна с наполнителями, в которых частицы удерживаются в соответствующем металлическом связующем материале временным связующим. Такие агрегированные зерна после их формования преимущественно сушатся при температуре удаления временного связующего, но не подвергаются спеканию до получения полностью спеченного агрегированного зерна.

Алмазные частицы и частицы наполнителя удерживаются временным связующим материалом, который может быть удален при последующей сушке при достаточно низких температурах. Такие агрегированные зерна вводят во второе металлическое связующее неспеченными. Спекание частиц происходит при окончательном спекании спрессованного инструмента. Это дает преимущества, заключающиеся в том, что алмазные частицы подвергаются однократному нагреву до высоких температур, сохраняя целостность алмазных зерен и их физико-механические характеристики.

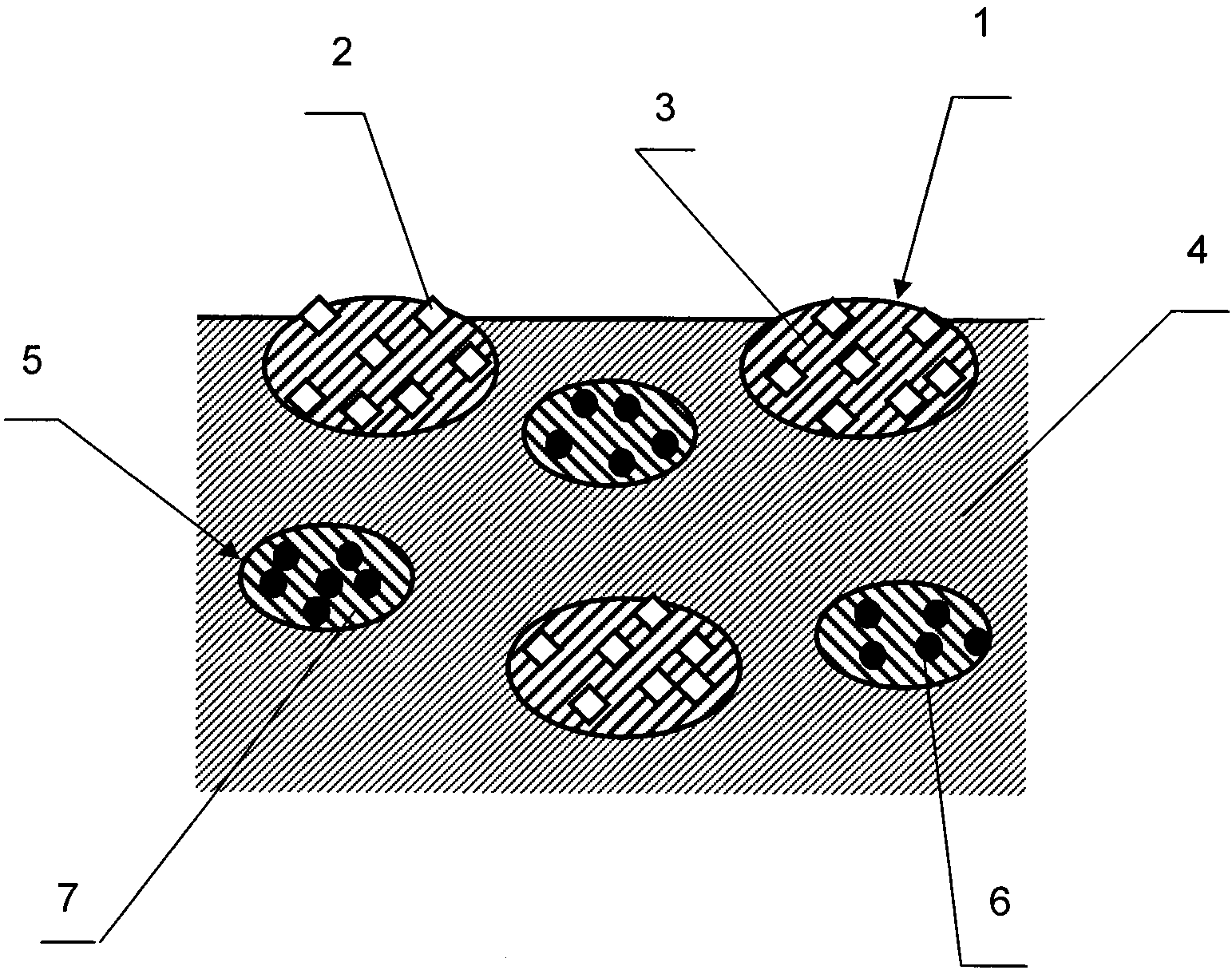

На фиг. 1 показан структурированный алмазный инструмент, где:

1 - агрегированные алмазные зерна;

2 - алмазные частицы;

3 - первое металлическое связующее;

4 - второе металлическое связующее;

5 - агрегированные зерна с наполнителями;

6 - частицы наполнителя;

7 - третье металлическое связующее.

Структурированный алмазный инструмент содержит агрегированные алмазные зерна 1, содержащие алмазные частицы 2, связанные первым металлическим связующим 3. Агрегированные алмазные зерна равномерно распределены во втором металлическом связующем 4. Второе металлическое связующее также содержит агрегированные зерна с наполнителями 5, содержащие частицы наполнителя 6, связанные третьим металлическим связующим 7. Второе металлическое связующее заполняет промежутки между всеми агрегированными зернами и удерживает их в рабочем слое инструмента. Первое металлическое связующее 3 агрегированных алмазных зерен 1 имеет наибольшую твердость. Второе металлическое связующее 4 имеет твердость ниже твердости первого металлического связующего 3 агрегированных алмазных зерен. Меньшая твердость второго металлического связующего 4 по сравнению с твердостью первого металлического связующего 3 агрегированных алмазных зерен обеспечивает опережающий износ второго металлического связующего, способствуя максимальному выступанию алмазных частиц 2 из прочно удерживаемого их первого металлического связующего.

Третье металлическое связующее 7 агрегированных зерен с наполнителями 5 имеет твердость ниже твердости второго металлического связующего 4. При этом более низкая твердость третьего металлического связующего агрегированных зерен с наполнителями по сравнению с твердостью второго металлического связующего обеспечивает свободное извлечение частиц наполнителей из агрегированных зерен с наполнителями.

Способ изготовления структурированного алмазного инструмента включает следующие этапы.

Смешивают исходные порошки первого металлического связующего и алмазные частицы с добавлением в смесь временного технологического связующего до получения пастообразного состояния смеси с равномерно распределенными алмазными частицами. Затем из полученной смеси формуют отдельные кусочки любым известным способом. Например, смесь экструдируют через фильеру с получением «колбаски» и измельчают с образованием «сырых» агрегированных алмазных зерен, которые затем фракционируют до нужного размера. Получить «сырые» агрегированные алмазные зерна можно прессованием смеси в специальных прессформочках, методом трафаретной печати и другими известными способами, для проведения которых не требуются высокие температуры. При этом получают «сырые» агрегированные алмазные зерна заданной формы и заданного размера, исключая дробление и классификацию. После формования «сырых» агрегированных алмазных зерен их предпочтительно сушат для удаления временного связующего.

«Сырые» агрегированные зерна с частицами наполнителя изготавливают аналогичным образом за исключением того, что частицы наполнителя смешивают с исходными порошками третьего металлического связующего.

«Сырые» агрегированные алмазные зерна и «сырые» агрегированные зерна с наполнителями смешивают с исходными порошками второго металлического связующего. Из смеси формуют инструмент холодным прессованием с последующим спеканием. Инструмент может быть изготовлен горячим прессованием, когда прессование и спекание осуществляются одновременно. Спекание проводят при температуре, соответствующей температуре спекания наиболее тугоплавкого связующего, которым зачастую является первое металлическое связующее, удерживающее алмазные частицы. Эта температура гарантирует процессы спекания всех трех связующих. В результате готовый инструмент будет содержать спеченные агрегированные алмазные зерна, спеченные агрегированные зерна с наполнителями, связанные спеченным вторым связующим.

Твердость связующих является важной характеристикой алмазного инструмента, которая влияет на скорость их абразивного изнашивания и на вырывание алмазных частиц из связок, то есть обеспечивает износостойкость алмазного инструмента и его режущую способность. При этом пониженное значение твердости третьего связующего по сравнению со вторым обеспечивает своевременное извлечение и попадание в зону резания активных наполнителей, а повышенное значение твердости первого связующего по сравнению со вторым приводит к выступанию агрегированных алмазных зерен, между которыми размещаются продукты резания. В эффективном инструменте для обработки труднообрабатываемых материалов - резки бетона, природного камня и других твердых материалов твердость второго связующего должна быть ниже твердости первого и составлять 40-70% от его значения. Твердость третьего связующего должна быть ниже твердости второго связующего и составлять 10-40% твердости второго связующего.

Пример 1.

Изготавливали сегменты к отрезным дискам для резки природного камня.

Первое связующее для агрегированных алмазных зерен имело следующий состав: смесь порошков карбонильного железа с небольшим количеством твердосплавной смеси с температурой спекания 900°C. Брали алмазные порошки марки АС250, зернистостью 500/250, концентрация составляла 30 в пересчете на весь объем сегмента. Второе связующее имело состав на базе оловянистой бронзы с небольшим содержанием никеля с температурой спекания 870°C. Третье связующее для агрегированных зерен с наполнителями составляли из порошка меди с добавлением небольших количеств медных сплавов с температурой спекания 850°C, а в качестве наполнителя брали порошок графита зернистостью 40 мкм в количестве 2% от объема рабочего слоя инструмента. Из первого связующего и алмазных частиц (порошков), и из третьего связующего и частиц наполнителя изготавливали «сырые» агрегированные зерна, которые смешивали со вторым связующим материалом. Из смеси готовили сегменты методом холодного прессования при давление прессования 200 МПа с последующим спеканием под давлением 35 МПа в течение 180 сек при температуре 900°C, которая соответствовала температуре спекания первого связующего, т.к. температура спекания первого связующего была наиболее высокая и обеспечивала спекание второго и третьего связующих. Готовые сегменты имели следующие характеристики: твердость первого связующего составляла HRB114, твердость второго связующего составляла HRB80, твердость третьего связующего составляла менее HRB 30. Сегменты напаивали на корпус для изготовления отрезных сегментных кругов 1A1RSS/C1 630×4,5×10×90. Стойкость отрезных дисков по граниту 4 класса твердости составила 100 м2 реза при скорости резания 400 см2/мин., в то время как для традиционных сегментов при усредненном составе сегментов с эквивалентным содержанием графита, получена стойкость инструмента равная 67 м2 при скорости резания 360 см2/мин.

Пример 2.

Изготавливали сегменты для грубого шлифования бетонных плит.

Первое связующее для агрегированных алмазных зерен имело состав: твердосплавная смесь - 70% и карбонильное железо - остальное, с температурой спекания 1000°C. Брали алмазные порошки марки АС300, зернистостью 630/400, концентрация составляла 30 в пересчете на весь объем сегмента. Второе связующее имело состав на базе смеси порошков твердого сплава (30%), карбонильного железа, меди и никеля, а также оловянистой бронзы, с температурой спекания 950°C. Третье связующее для агрегированных зерен с наполнителями составляли из порошков карбонильного железа, меди и бронзы с добавлением небольшого количества твердого сплава, с температурой спекания 900°C, а в качестве наполнителя брали порошок дисульфида молибдена зернистостью -10 мкм в количестве 12% от объема рабочего слоя инструмента. Из первого связующего и алмазных порошков, и из третьего связующего и частиц наполнителя изготавливали «сырые» агрегированные зерна, которые смешивали со вторым связующим материалом. Из смеси готовили сегменты методом холодного прессования (200 МПа) с последующим спеканием под давлением 40 МПа в течение 300 сек при температуре 1000°C, которая соответствовала температуре спекания первого связующего. Готовые сегменты имели следующие характеристики: твердость первого связующего составляла HRC60, твердость второго связующего составляла HRC30, твердость третьего связующего составляла менее 20% твердости второго связующего. Сегменты в количестве по 5 штук напаивали на корпуса для изготовления сменных шлифовальных элементов типа «Франкфурт». Стойкость комплекта инструмента при шлифовании полового покрытия из бетона марки М400 составила 1,250 м3 сошлифованного материала, в то время как для контрольных сегментов стойкость составляла 0,8-1,0 м3. При этом скорость съема бетона для контрольного инструмента была ниже в 1,5-2,5 раза, чем для разработанного.

Таким образом, введение в алмазный инструмент на металлических связках для обработки твердых материалов наполнителей в необходимом оптимальном количестве путем их агрегирования, изготовление агрегированных алмазных зерен и зерен с наполнителями из связующих материалов соответствующей твердости, обеспечивающей своевременное вскрытие алмазных зерен и частиц наполнителя при работе инструмента, одноразовое воздействие на алмазные частицы высоких температур, позволяет повысить эксплуатационные характеристики инструмента, а совмещение операции спекания сырых агрегированных зерен с операцией спекания алмазного инструмента позволяет снизить трудоемкость его изготовления.

Источники информации:

1. Патент США №3779726.

2. Патент Японии №3703228.

3. Европейский патент ЕР 0012631.

4. Патент РФ №2198780.

5. Патент США №5011510 - прототип.

6. Патент США №2008/066387.

7. Патент США №2016/0311083.

8. Патент США №2016/194510.

9. Патент РФ №2566791.

10. Европейский патент ЕР 0444824.