СПОСОБЫ И СИСТЕМЫ ДЛЯ ПРИМЕНЕНИЯ В ЛАЗЕРНОЙ ОБРАБОТКЕ

Вид РИД

Изобретение

Приоритет настоящей заявки испрашивается на основании предварительной заявки США 61/568059, поданной 7 декабря 2011 заявителем Foreman и др., под названием "METHODS AND SYSTEMS FOR USE IN LASER MACHINING", которая во всей полноте в порядке ссылки включена в настоящую заявку.

Область техники

Настоящее изобретение относится в целом к лазерной обработке, более точно, к защите обрабатываемого изделия от нежелательных ударных воздействий лазера.

Уровень техники

При лазерной обработке целевое обрабатываемое изделие подвергают воздействию множества лазерных импульсов с целью просверлить в нем отверстие. Тем не менее, энергия лазерного излучения обычно проникает сквозь обрабатываемое изделие или отражается от обрабатываемого изделия, а затем достигает какой-либо области или другой поверхности обрабатываемого изделия, вызывая его повреждение. Например, энергия лазерного излучения вызывает повреждение задней стенки обрабатываемого изделия напротив участка обрабатываемого изделия, на котором просверливается отверстие. Стандартные решения с целью уменьшения этого повреждения задней стенки включают введение между поверхностью, в которой просверливается отверстие, и задней стенкой обрабатываемого изделия текучей среды с барьерными или поглощающими лазерное излучение свойствами, такими как у светопоглощающих частиц, частиц пигмента, красителей, флуоресцентных частиц или у масляной/водной эмульсии со светорассеивающей способностью.

Сущность изобретения

В нескольких вариантах осуществления изобретения преимущественно преодолены упомянутые, а также другие недостатки за счет способов защиты поверхности во время лазерной обработки. В некоторых вариантах осуществления способы защиты поверхности во время лазерной обработки включают подачу в полость объекта лазерной обработки текучей среды, не обладающей свойствами поглощать лазерное излучение; и направление на стенку объекта лазерной обработки множества лазерных импульсов, сконфигурированных на формирование отверстия в стенке, при этом по меньшей мере один лазерный импульс проходит через отверстие, поступает в полость в то время, как в нее подается текучая среда, и падает одновременно на текучую среду и поверхность, за счет чего предотвращается повреждение задней стенки.

В некоторых вариантах осуществления предложены системы для использования с целью защиты поверхностей во время лазерной обработки, содержащие защитную подложку, сконфигурированную на размещение в полости объекта лазерной обработки, в результате чего при прохождении через отверстие в объекте, сформированное посредством лазерной обработки лазерный импульс, выполняющий лазерную обработку, падает на защитную подложку, и поступает в полость, при этом предотвращается столкновение лазерного импульса с задней стенкой объекта при его прохождении через полость со стороны отверстия; и источник текучей среды, установленный в определенном положении относительно защитной подложки и сконфигурированный на подачу текучей среды на защитную подложку.

В других вариантах осуществления способы лазерной обработки включают конфигурирование лазерного источника относительно объекта лазерной обработки, на одном из участков которого находится внутренняя полость; управление лазерным источником с целью генерирования последовательности лазерных импульсов; подачу текучей среды в полость во время управления лазерным источником; и выбор лазерных импульсов для направления на один из участков объекта, на котором должно быть выполнено отверстие, чтобы на объект направлялись не все лазерные импульсы, при этом за счет синхронизации импульсов, направляемых на объект, обеспечивается защита задней стенки объекта от повреждения, которое в противном случае было бы вызвано одним или несколькими из лазерных импульсов, направленных на объект.

Краткое описание чертежей

Перечисленные и другие особенности, признаки и преимущества нескольких вариантов осуществления настоящего изобретения будут лучше поняты из следующего далее его более подробного описания в сочетании со следующими чертежами, на которых:

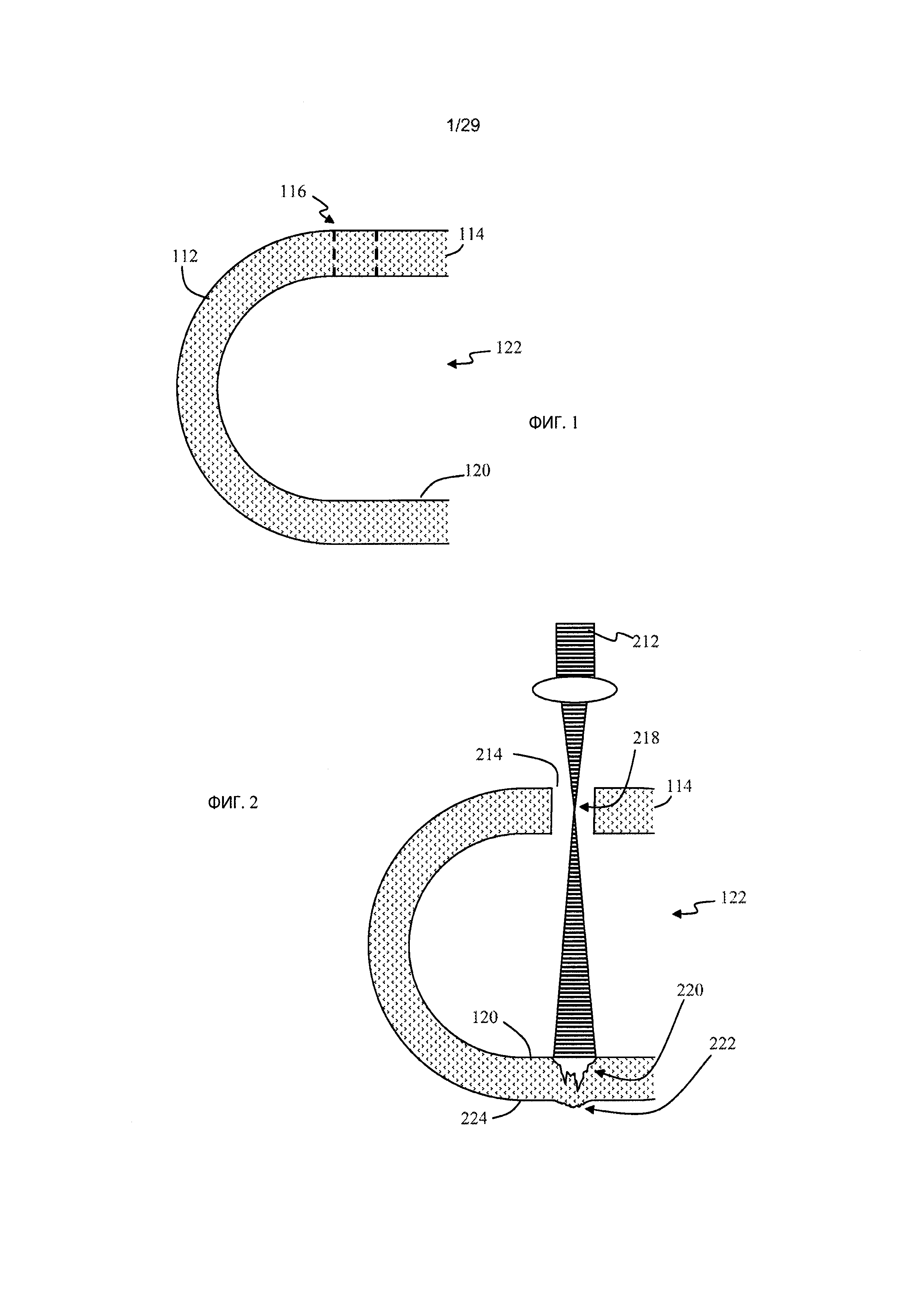

на фиг. 1 показан упрощенный вид в поперечном разрезе объекта лазерной обработки,

на фиг. 2 показан упрощенный вид в поперечном разрезе проиллюстрированного на фиг. 1 объекта во время лазерной обработки, когда лазерный импульс проникает через стенку и вызывает повреждение задней стенки,

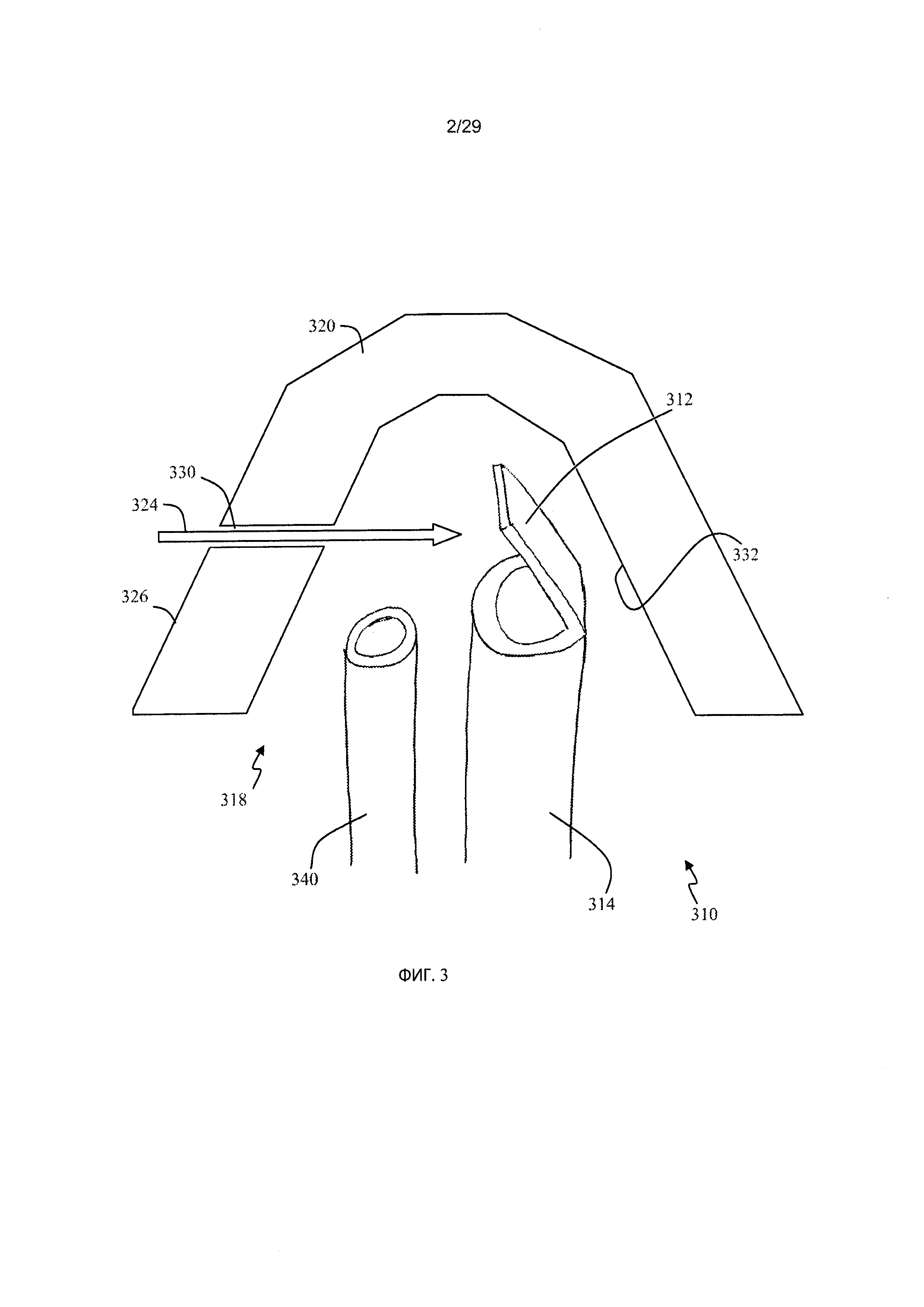

на фиг. 3 показана упрощенная блок-схема системы защиты согласно некоторым вариантам осуществления,

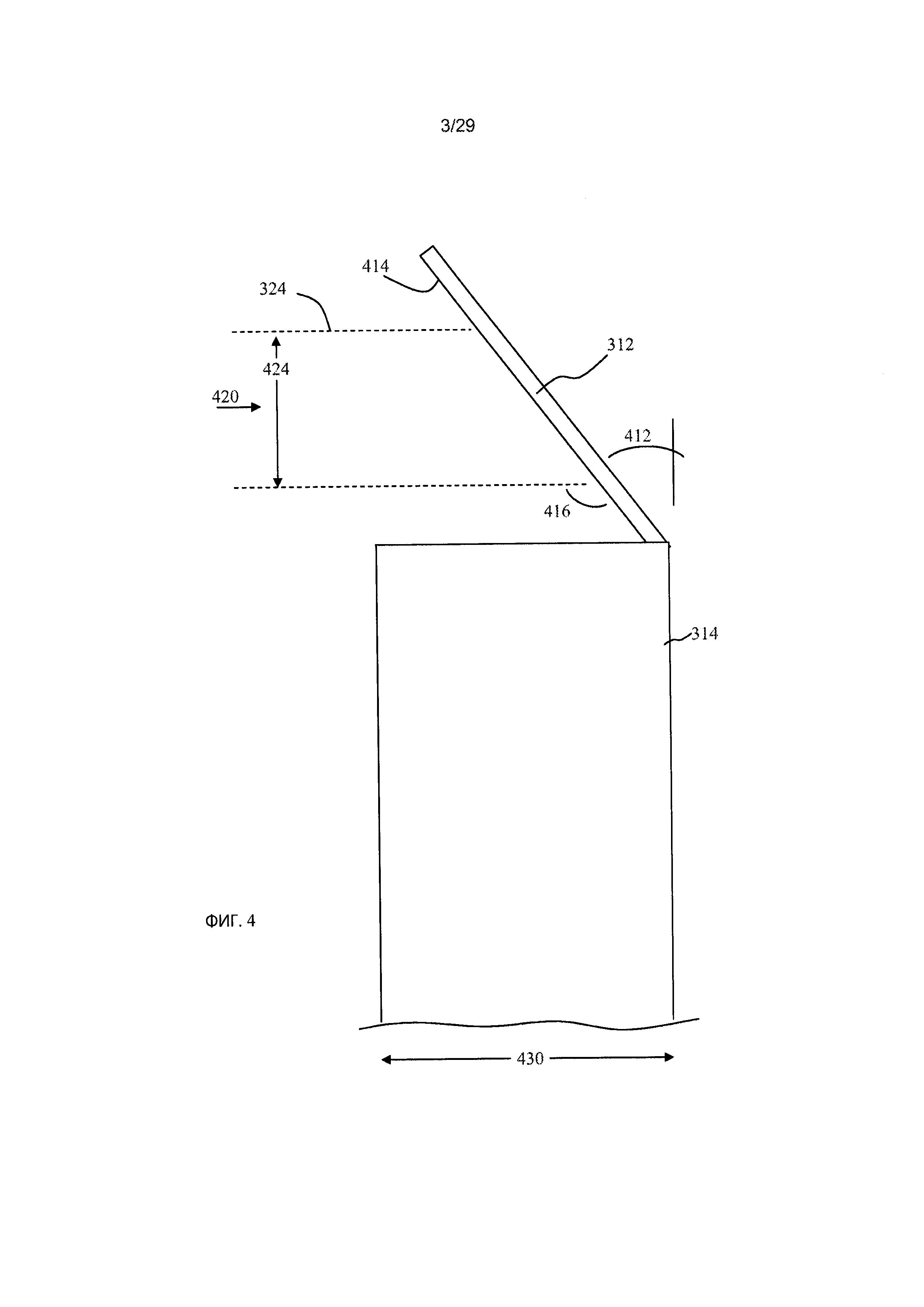

на фиг. 4 показана упрощенная блок-схема защитной подложки, сообщающейся с трубопроводом для текучей среды, согласно некоторым вариантам осуществления,

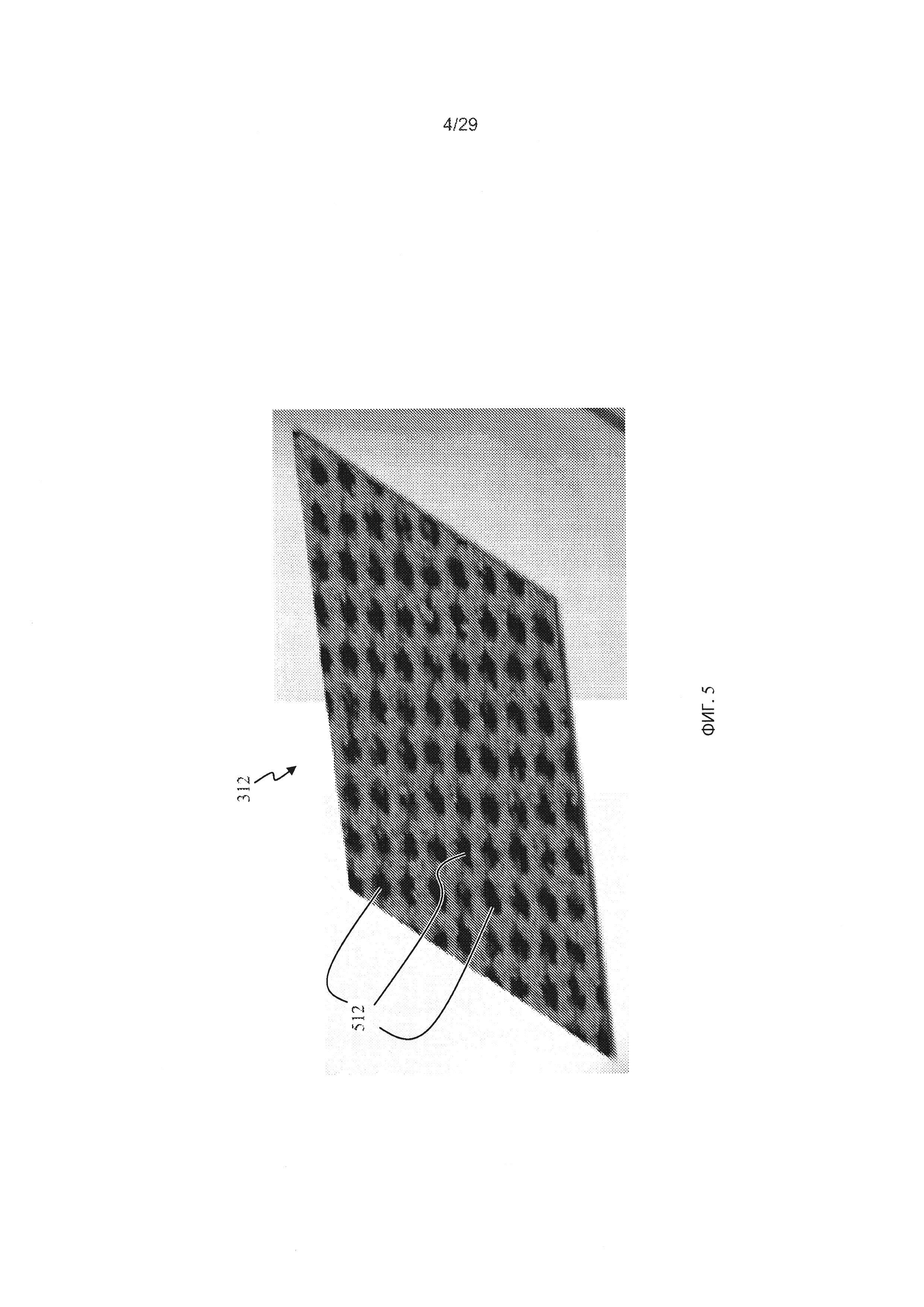

на фиг. 5 показан упрощенный вид в перспективе защитной подложки согласно некоторым вариантам осуществления,

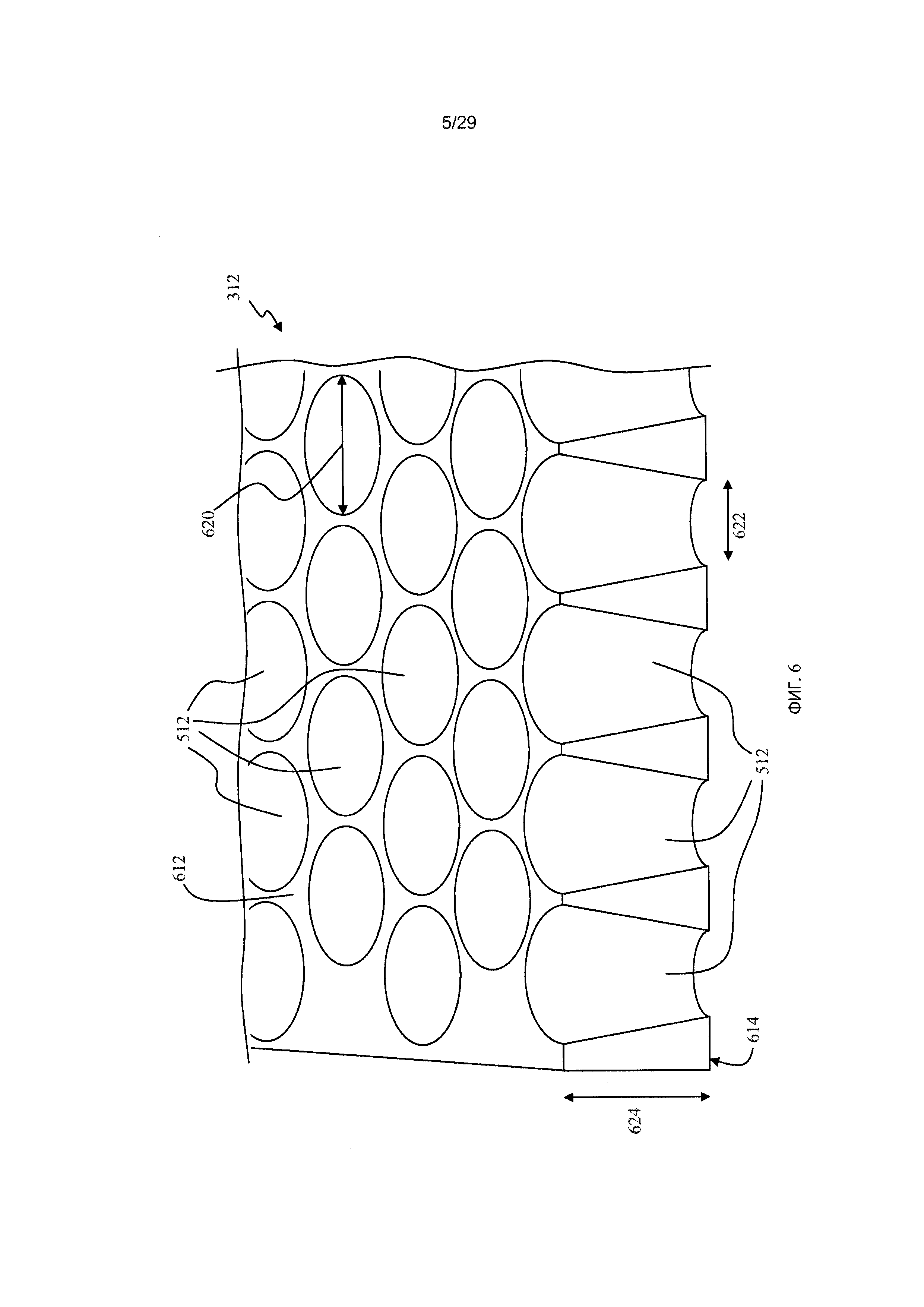

на фиг. 6 показан упрощенный вид с частичным вырезом защитной подложки согласно некоторым вариантам осуществления,

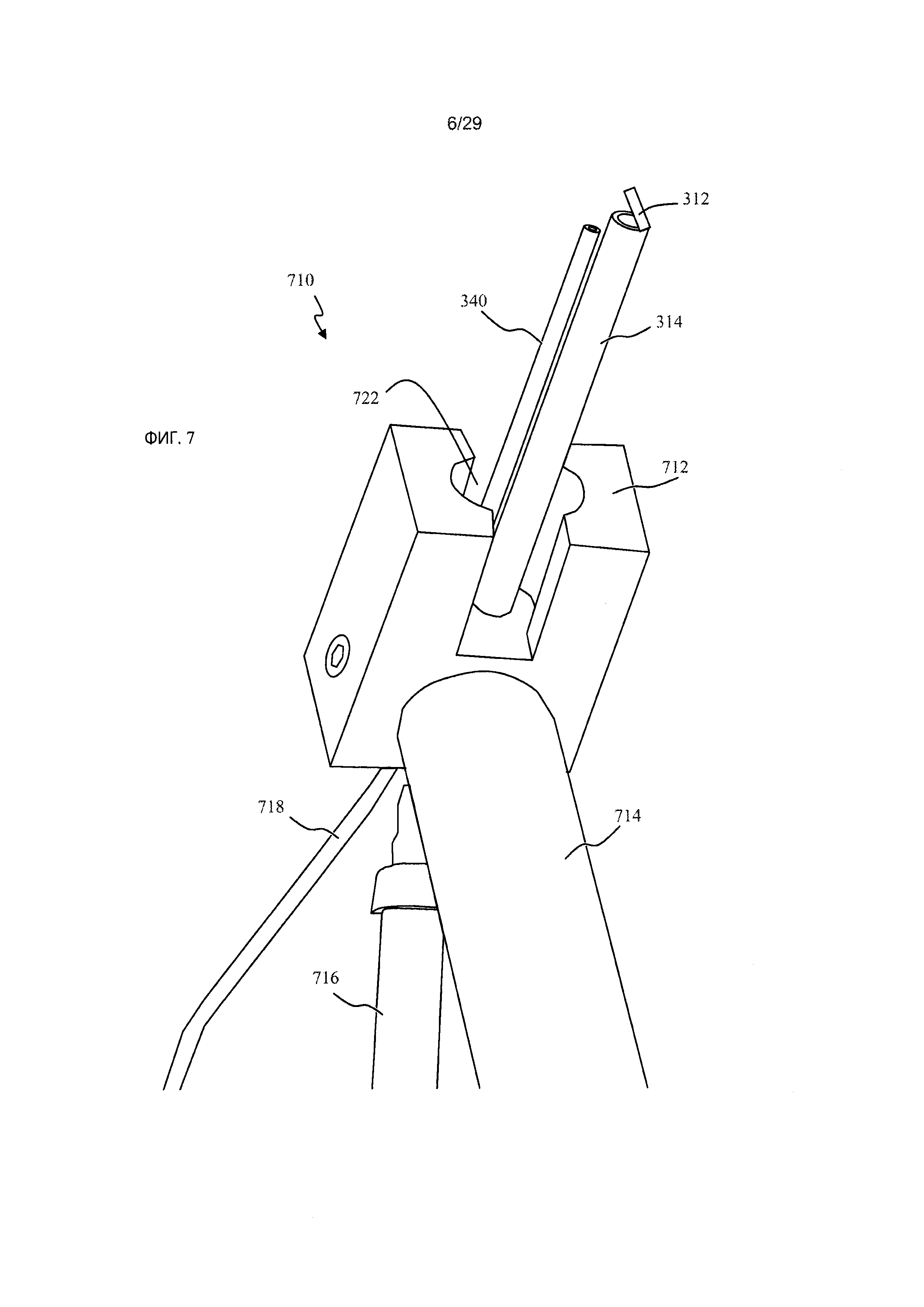

на фиг. 7 показан упрощенный вид в перспективе системы защиты согласно некоторым вариантам осуществления,

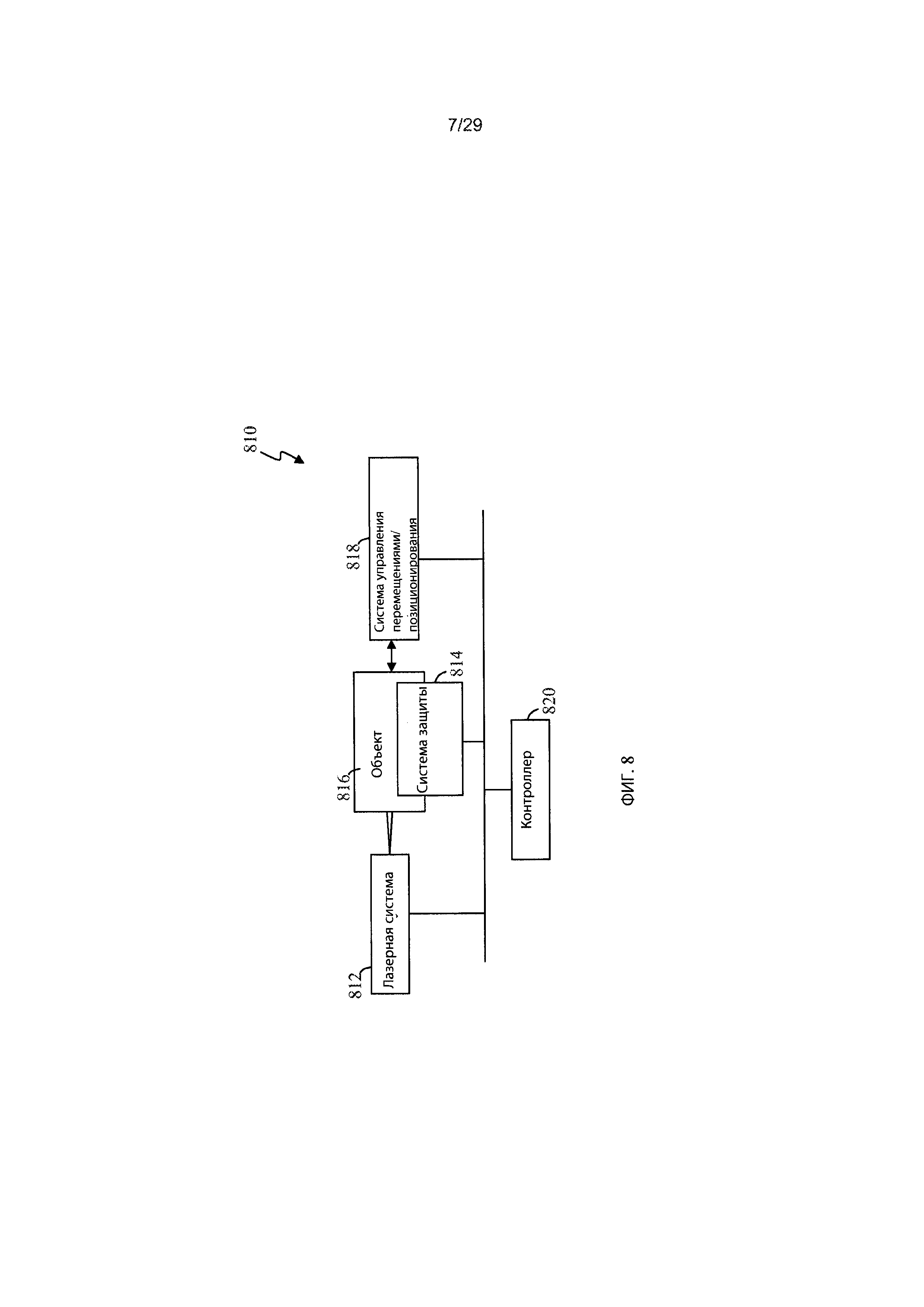

на фиг. 8 показана упрощенная блок-схема системы лазерной обработки согласно некоторым вариантам осуществления,

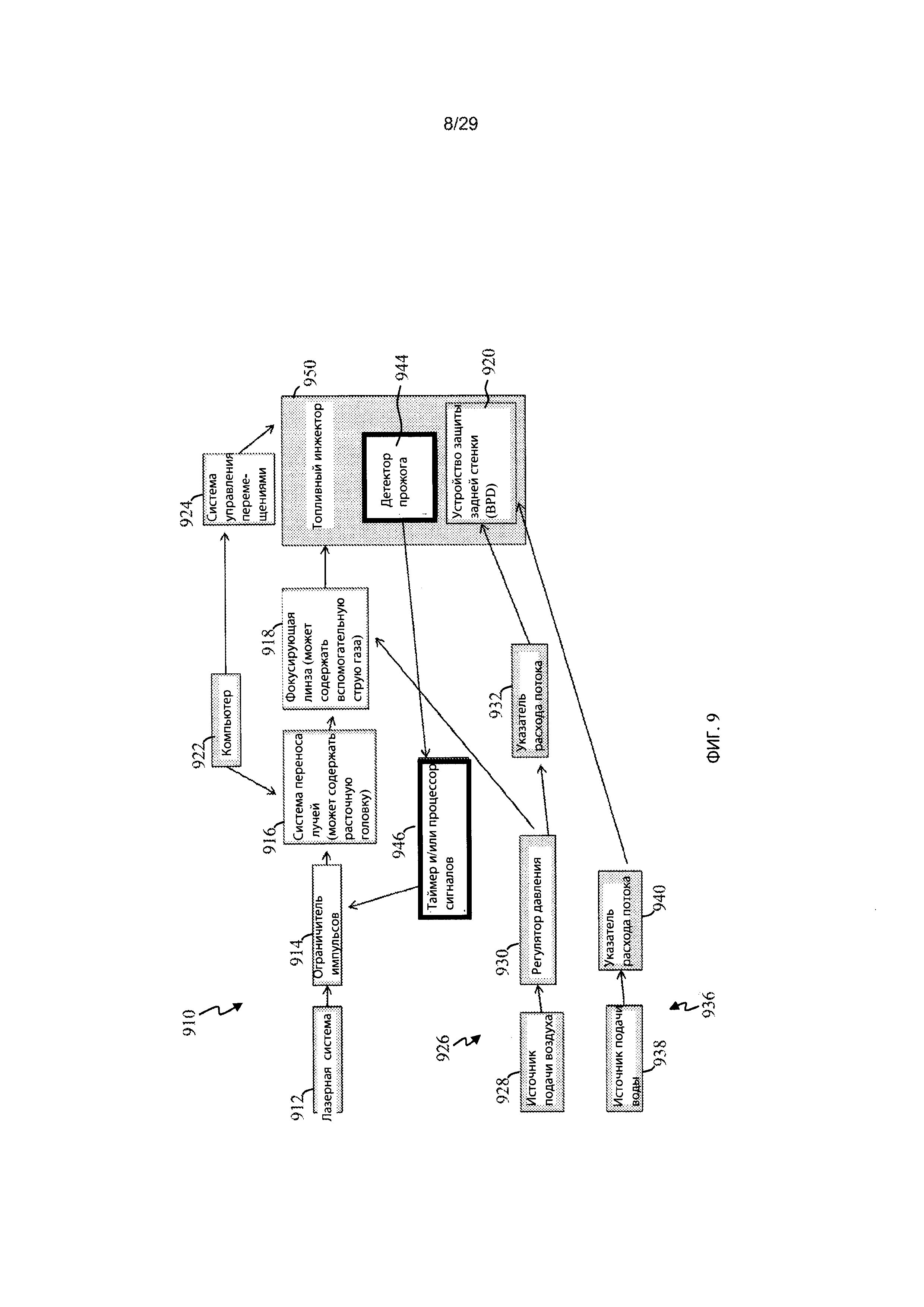

на фиг. 9 показана упрощенная блок-схема системы лазерной обработки согласно некоторым вариантам осуществления,

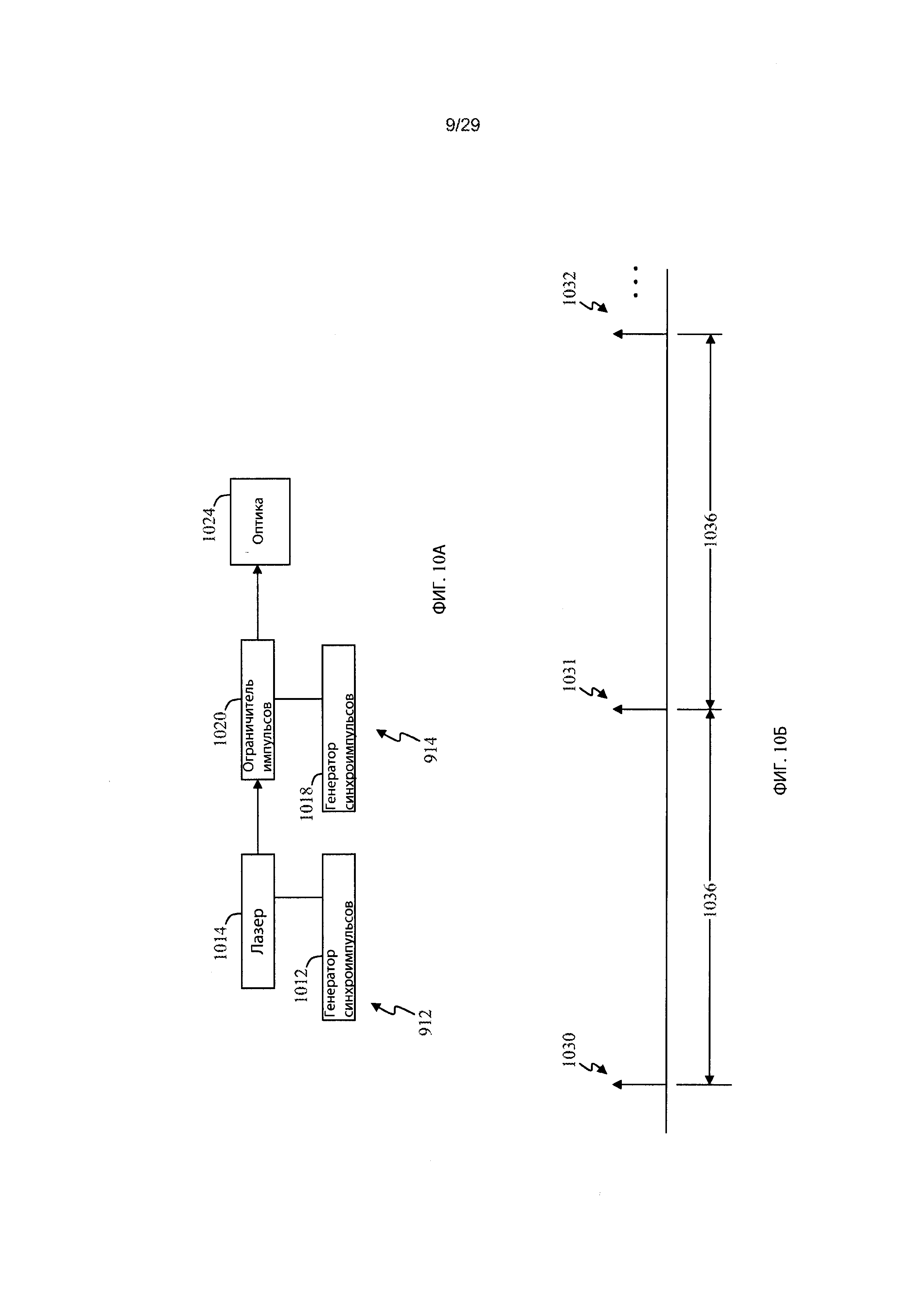

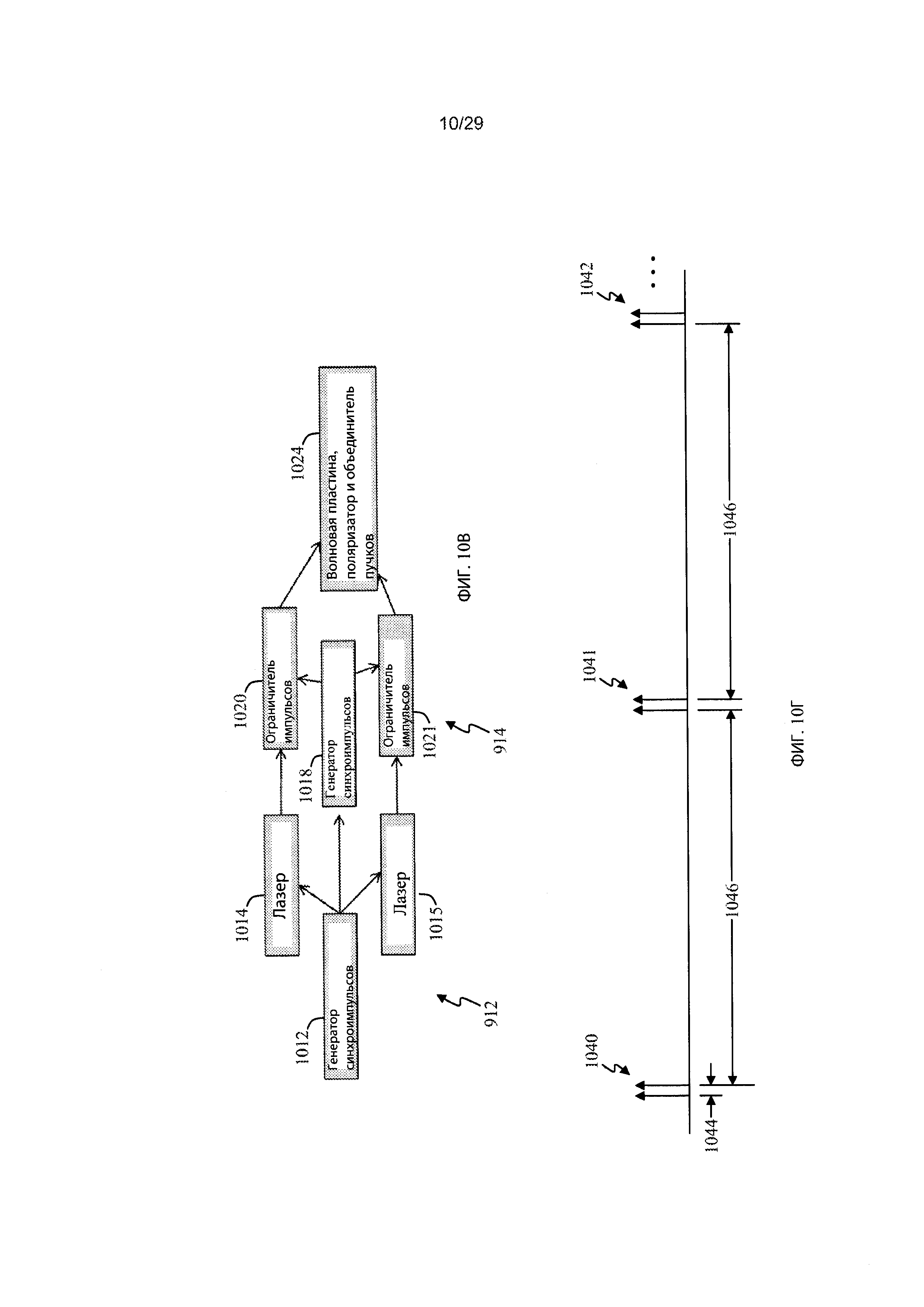

на фиг. 10А показана упрощенная блок-схема, иллюстрирующая один из примеров реализации системы лазерной обработки и проиллюстрированного на фиг. 9 ограничителя импульсов согласно некоторым вариантам осуществления,

на фиг. 10Б показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 10В показана упрощенная блок-схема, иллюстрирующая один из примеров реализации системы лазерной обработки и проиллюстрированного на фиг. 9 ограничителя импульсов согласно некоторым вариантам осуществления,

на фиг. 10Г показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 11 показана упрощенная блок-схема процесса лазерной обработки с защитой задней стенки согласно некоторым вариантам осуществления,

на фиг. 12 показана упрощенная блок-схема процесса лазерной обработки с защитой задней стенки объекта лазерной обработки согласно некоторым вариантам осуществления,

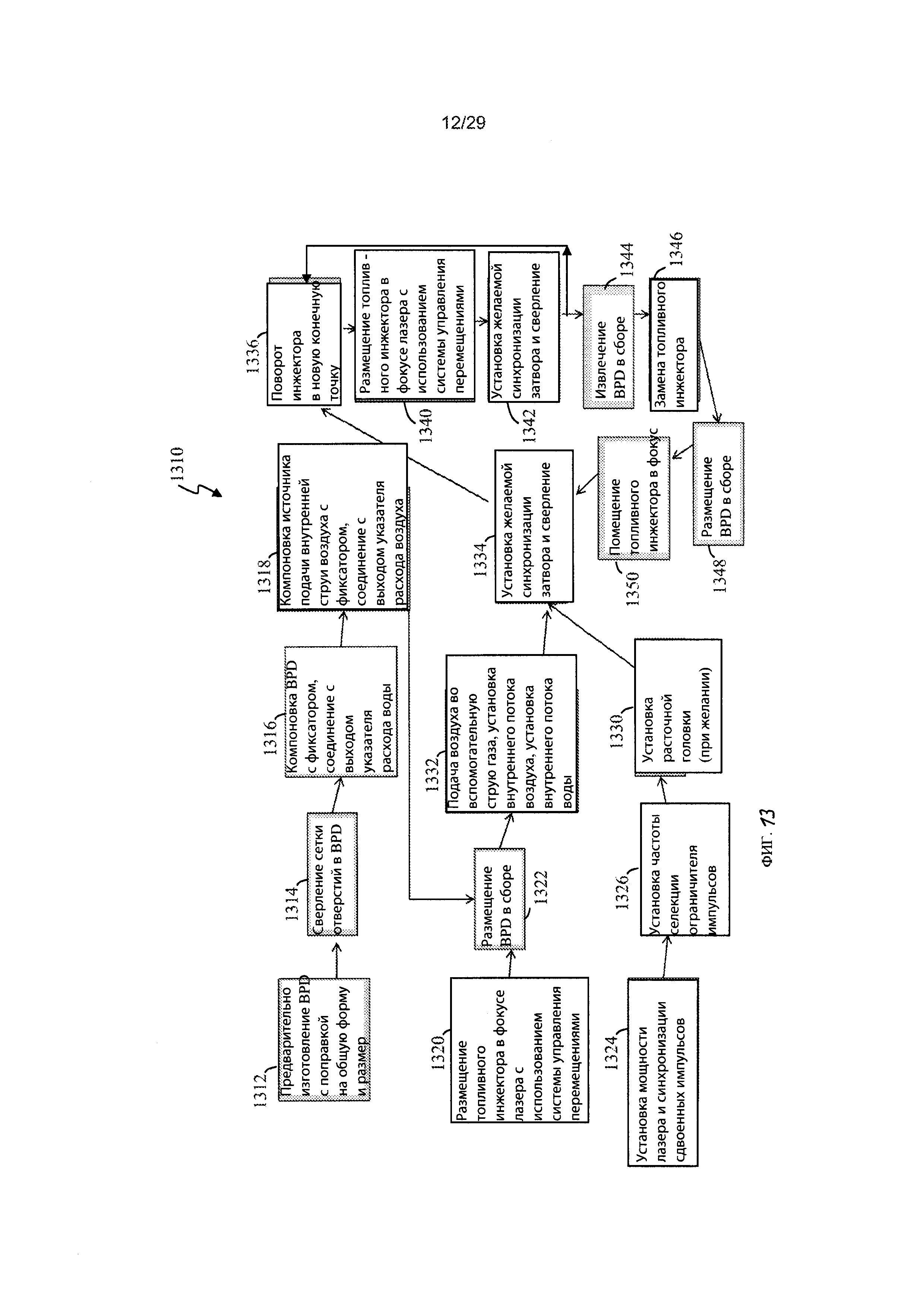

на фиг. 13 показана упрощенная блок-схема процесса лазерной обработки объекта согласно некоторым вариантам осуществления,

на фиг. 14 показана упрощенная блок-схема процесса защиты задней стенки объекта во время его лазерной обработки согласно некоторым вариантам осуществления,

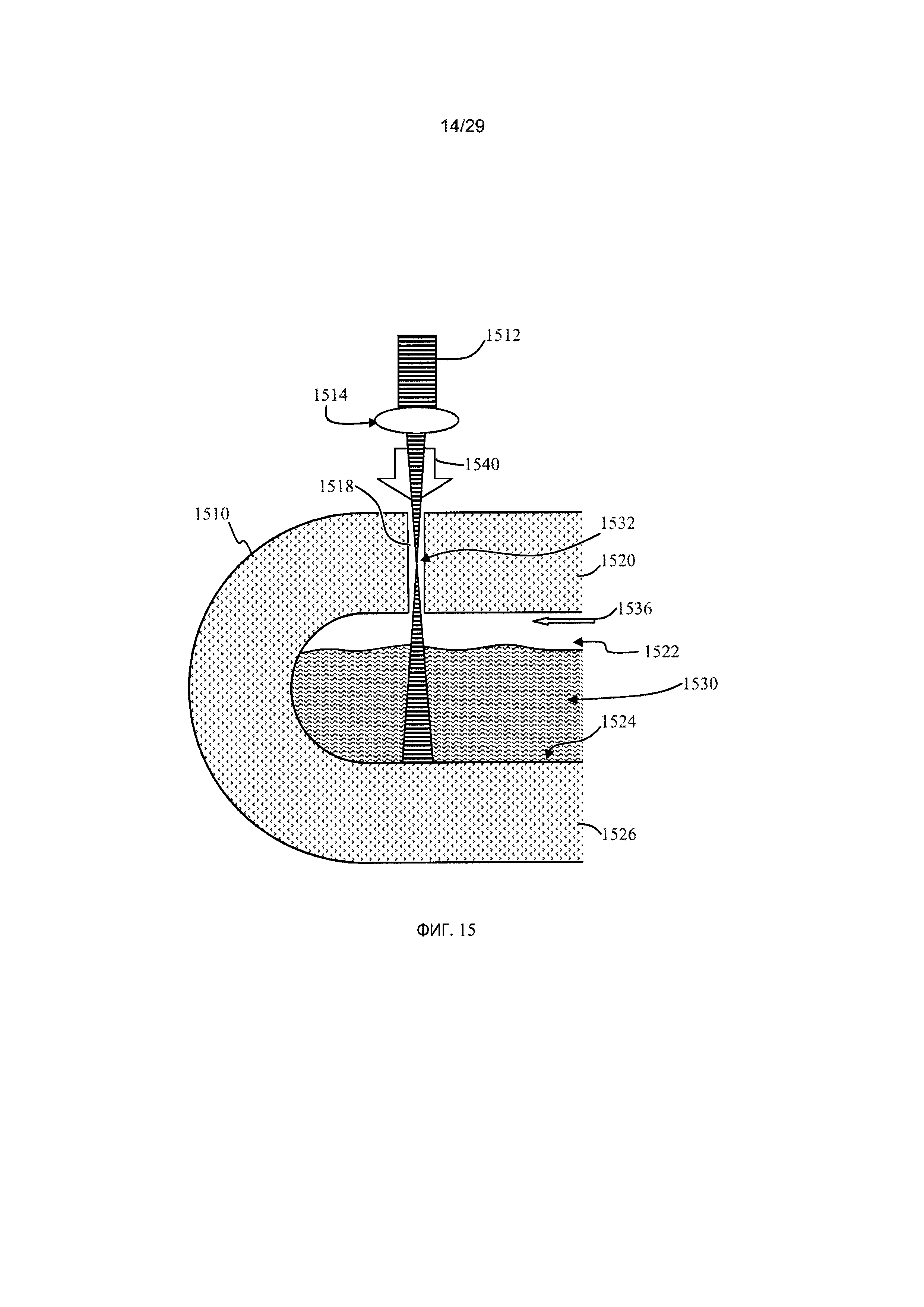

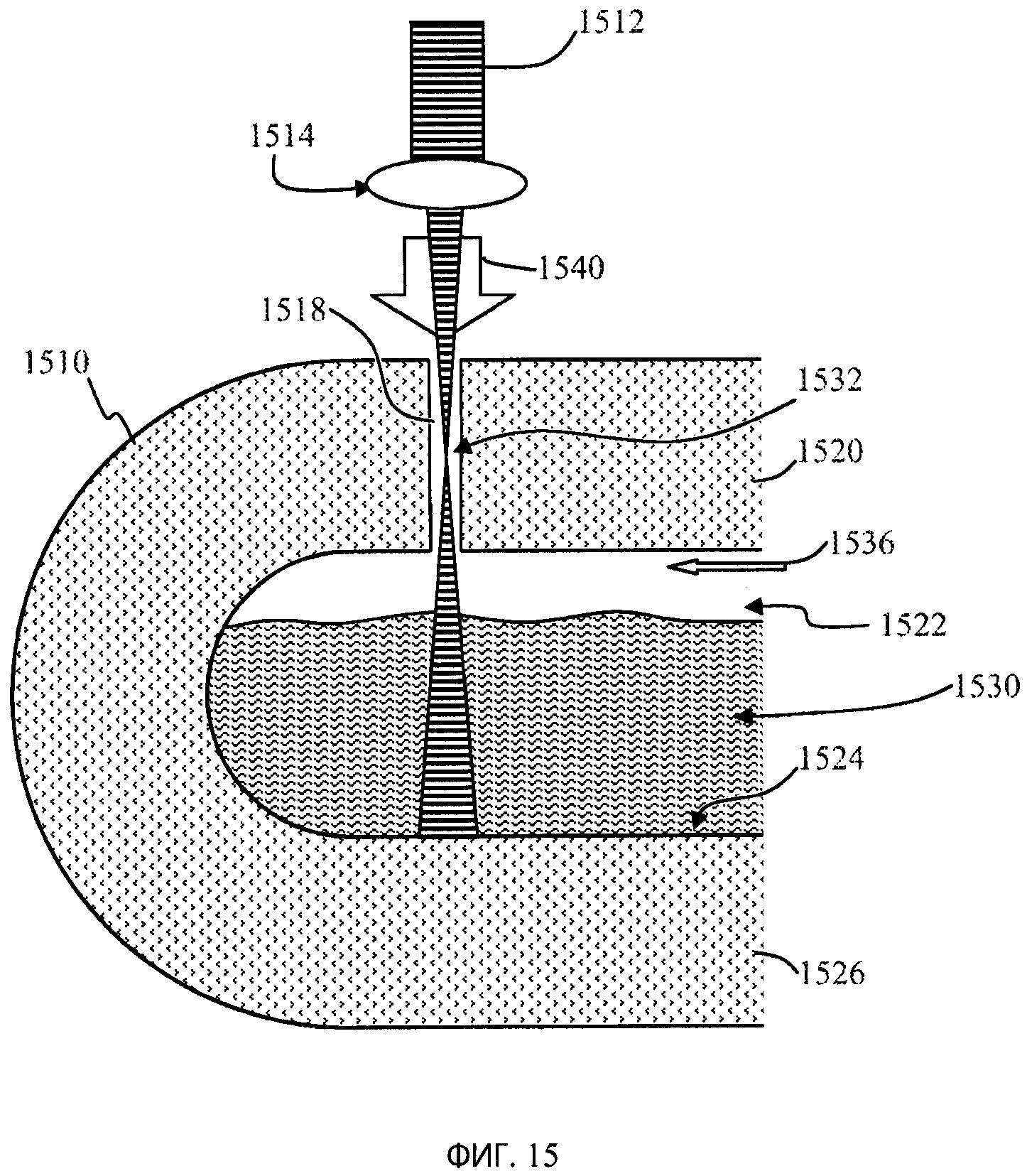

на фиг. 15 показан упрощенный схематический вид в поперечном разрезе объекта во время его лазерной обработки согласно некоторым вариантам осуществления,

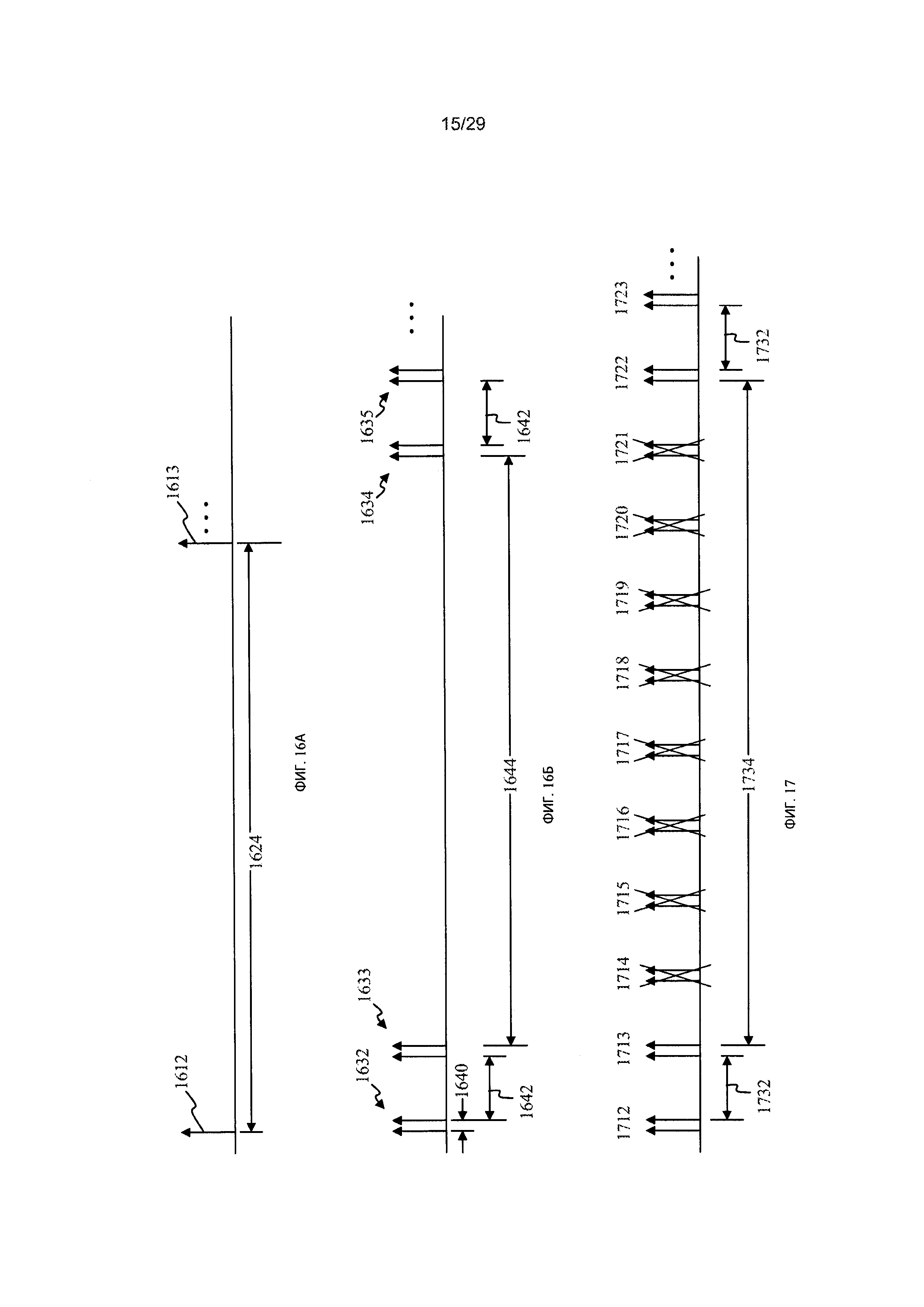

на фиг. 16А показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 16Б показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 17 показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления,

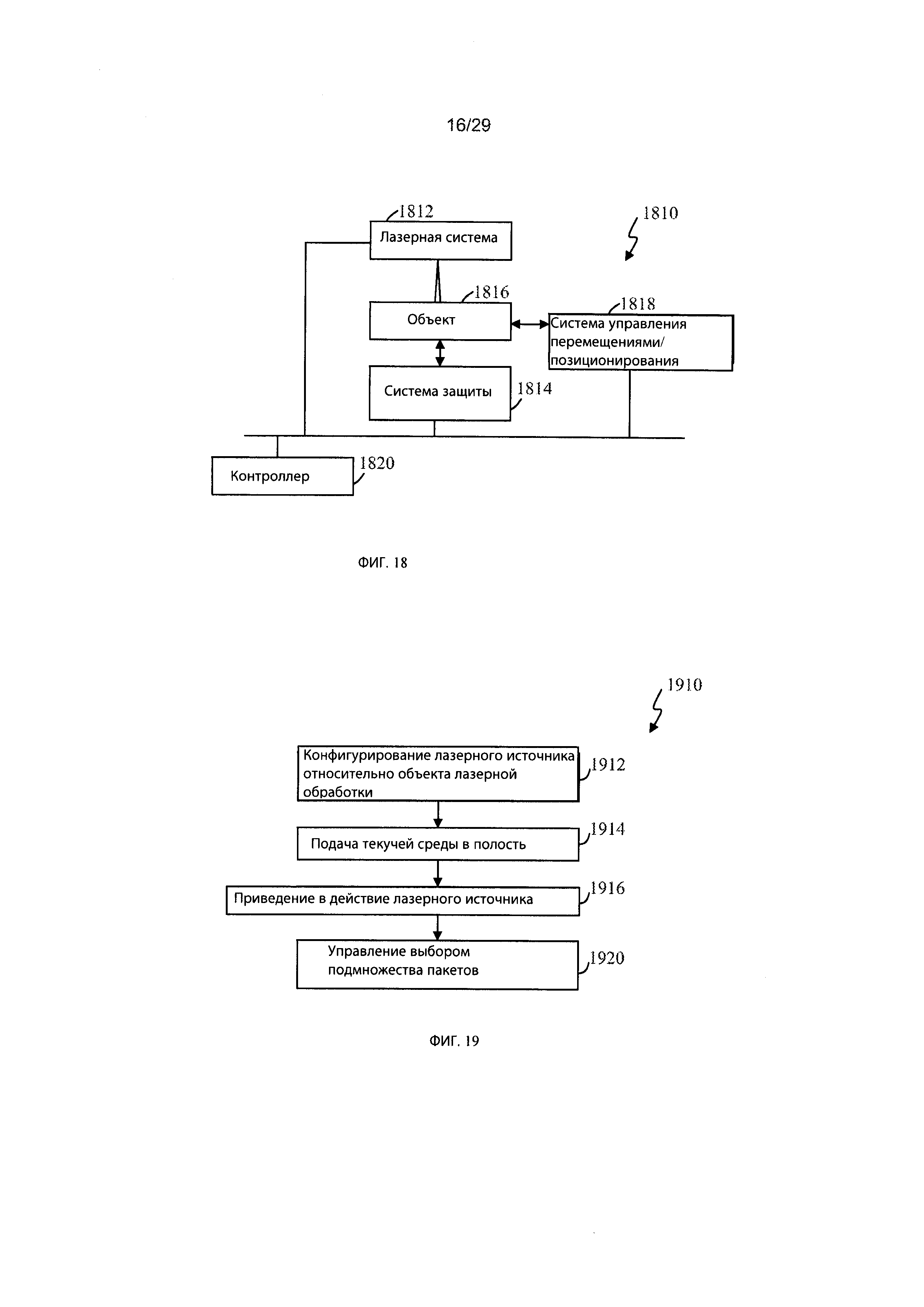

на фиг. 18 показана упрощенная блок-схема системы лазерной обработки, согласно некоторым вариантам осуществления,

на фиг. 19 показана упрощенная блок-схема процесса обеспечения защиты задней стенки во время лазерной обработки согласно некоторым вариантам осуществления,

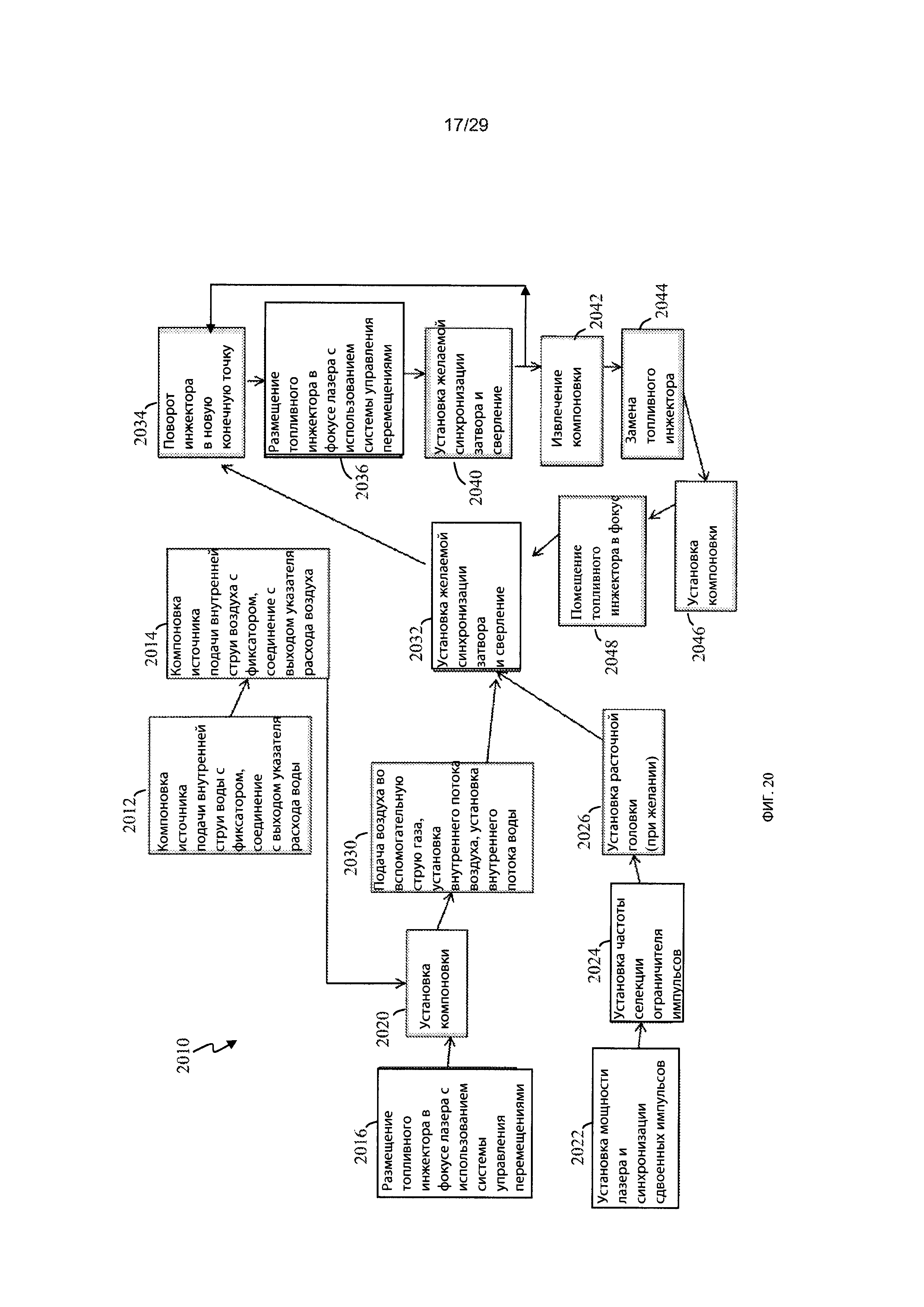

на фиг. 20 показана упрощенная блок-схема процесса лазерной обработки объекта согласно некоторым вариантам осуществления,

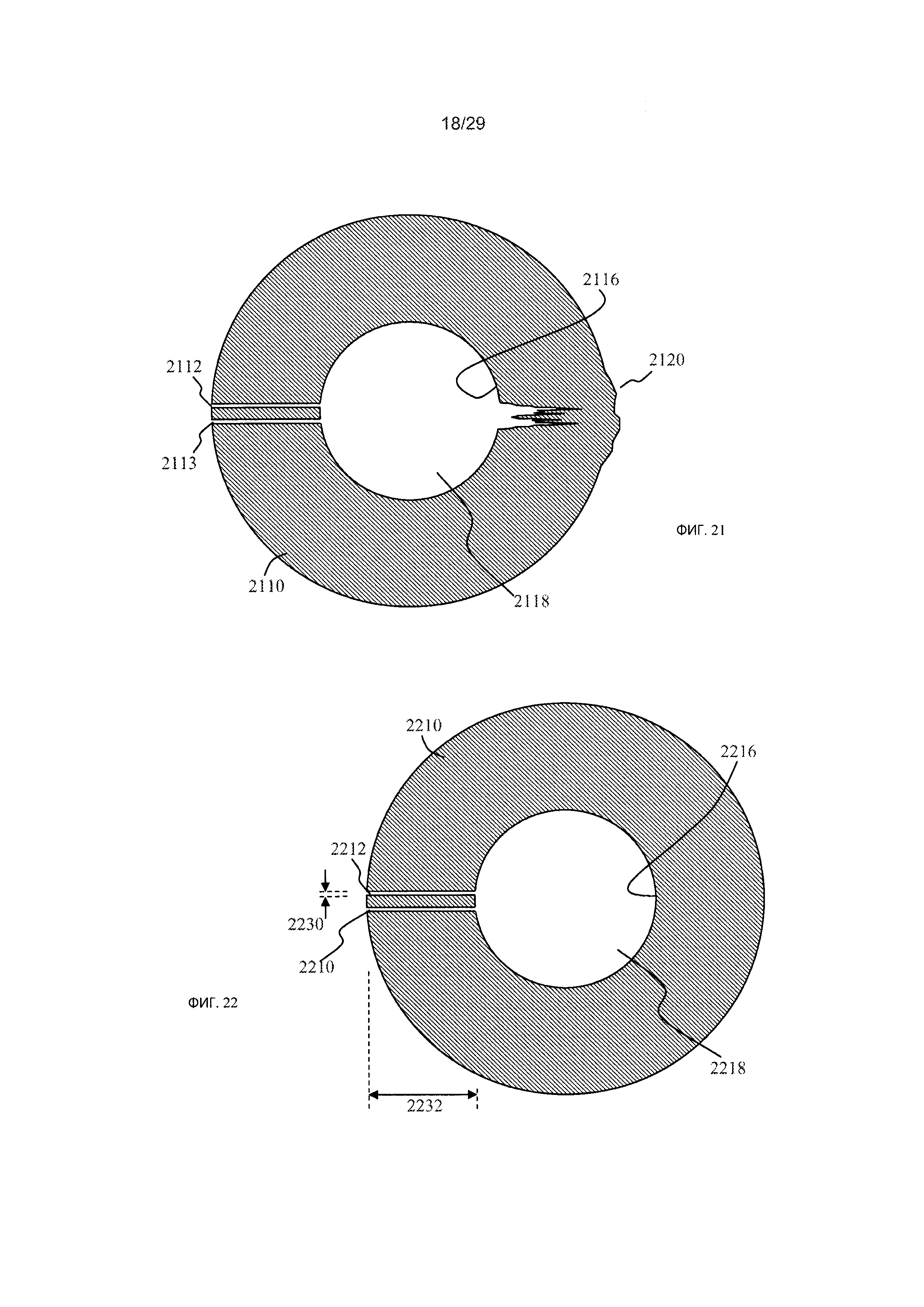

на фиг. 21 показан один из примеров вида в поперечном разрезе объекта с просверленным лазером отверстием без защиты задней стенки,

на фиг. 22 показан один из примеров вида в поперечном разрезе объекта с просверленным лазером отверстием с защитой задней стенки согласно некоторым вариантам осуществления,

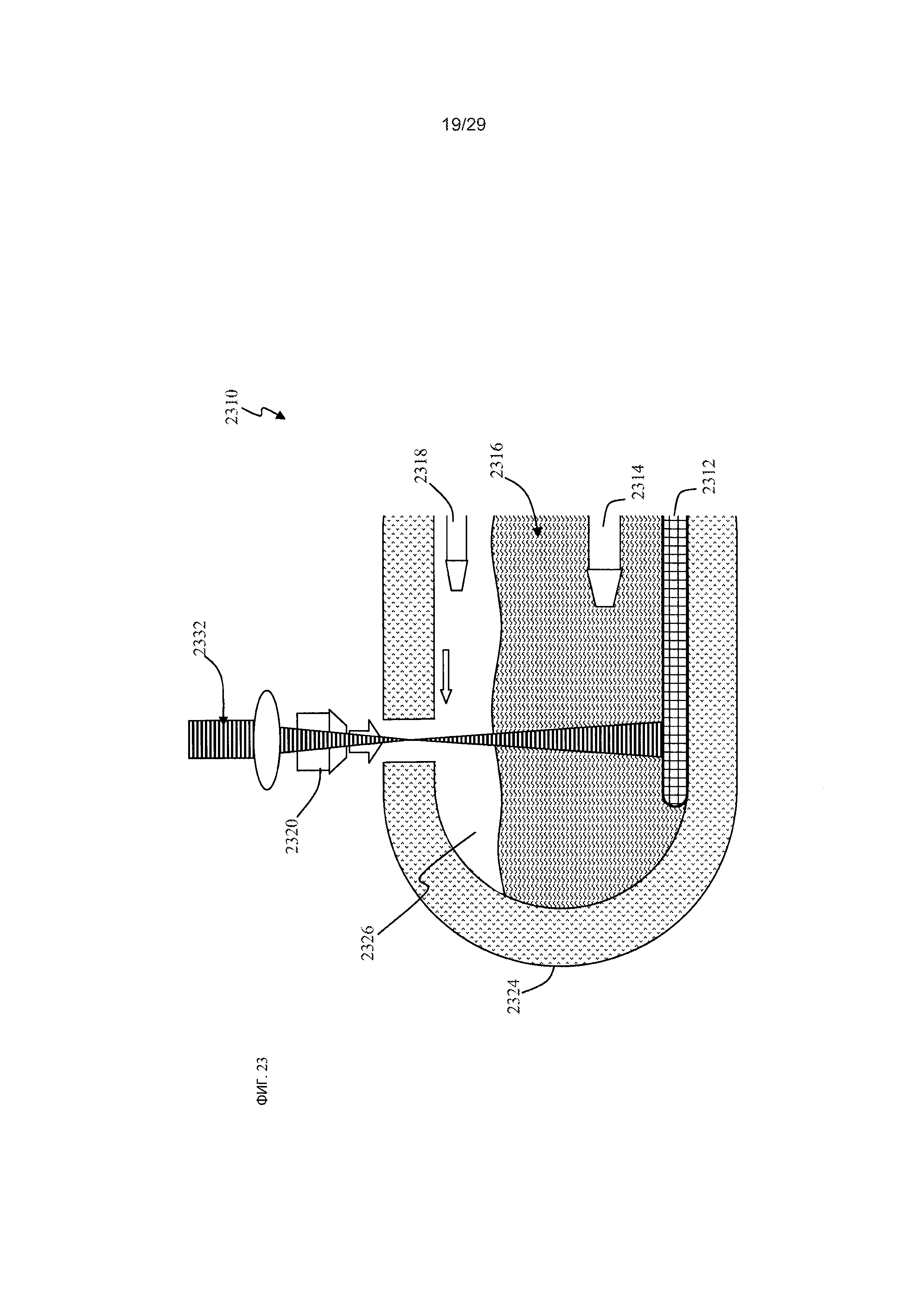

на фиг. 23 показан упрощенный схематический вид в поперечном разрезе системы защиты при лазерной обработке согласно некоторым вариантам осуществления,

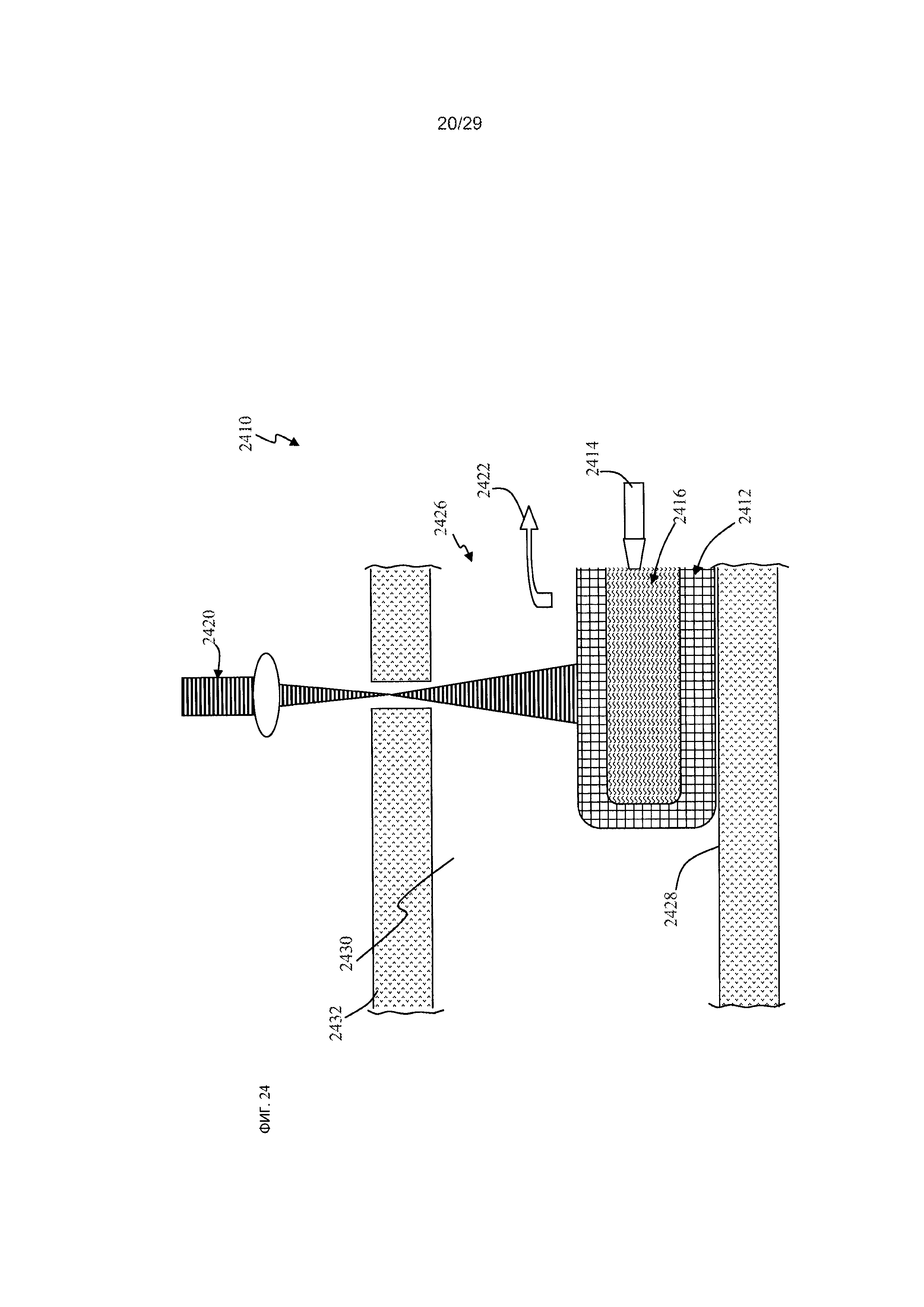

на фиг. 24 показан упрощенный вид в поперечном разрезе альтернативной системы защиты при лазерной обработке согласно некоторым вариантам осуществления,

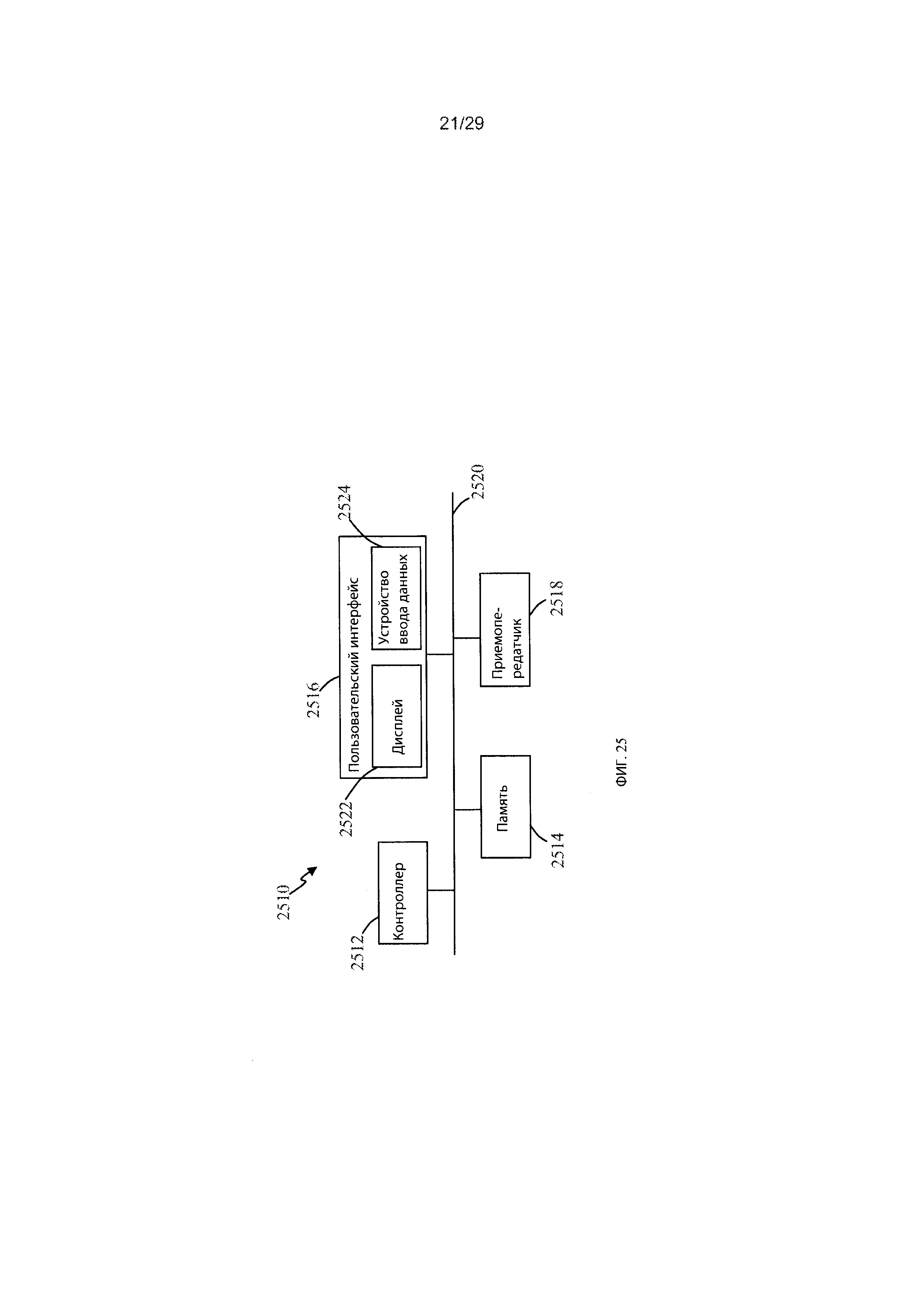

на фиг. 25 проиллюстрирована система для использования при реализации способов, методов, управления, устройств, оборудования, систем, компьютеров и т.п. для обеспечения лазерной обработки с защитой задней стенки объекта лазерной обработки согласно некоторым вариантам осуществления,

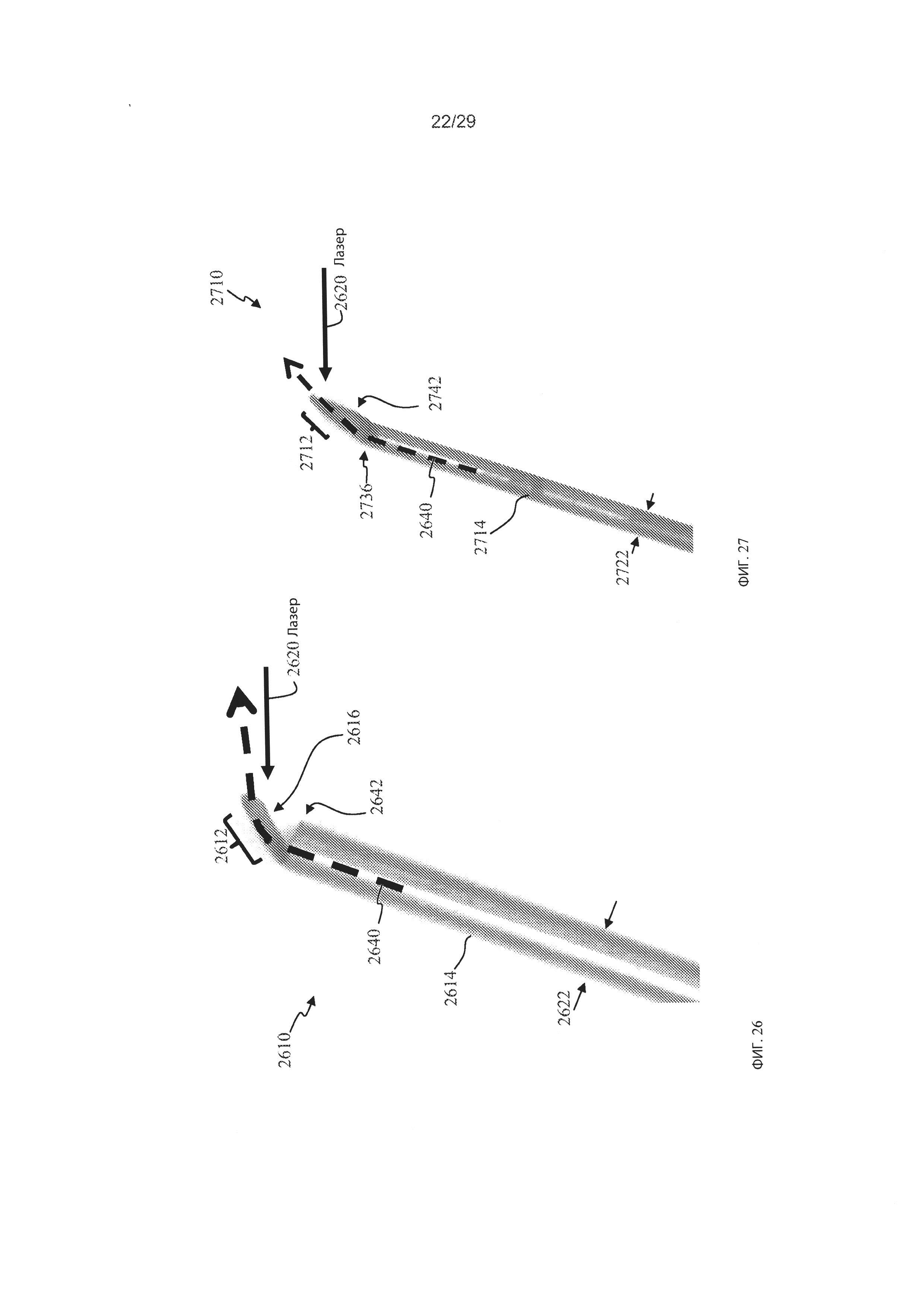

на фиг. 26 и 27 показаны изображения систем защиты с защитными подложками согласно некоторым вариантам осуществления,

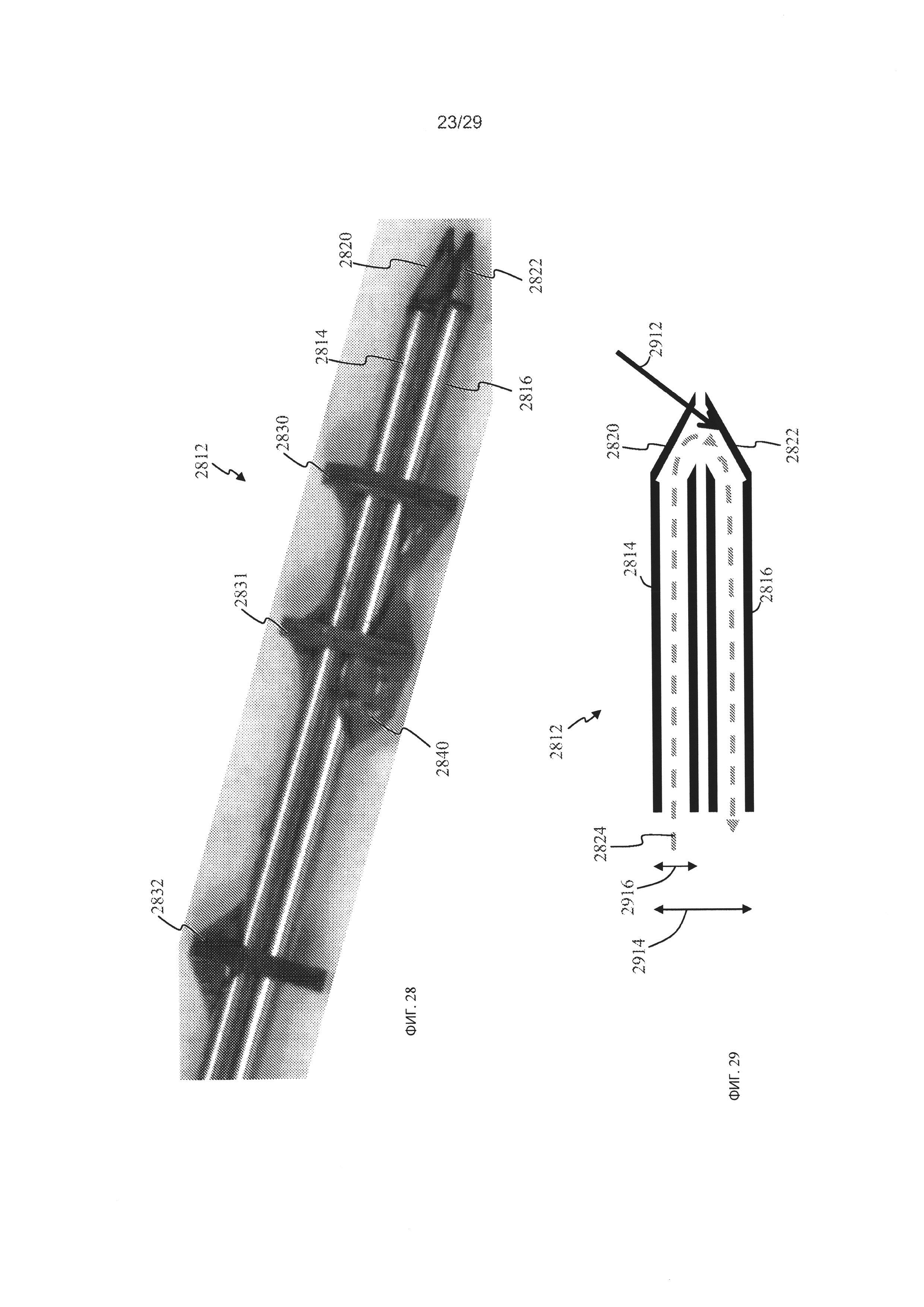

на фиг. 28 показан вид в перспективе системы защиты для применения в системе защиты при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 29 показан упрощенный вид в поперечном разрезе участка, проиллюстрированной на фиг. 28 системы защиты согласно некоторым вариантам осуществления,

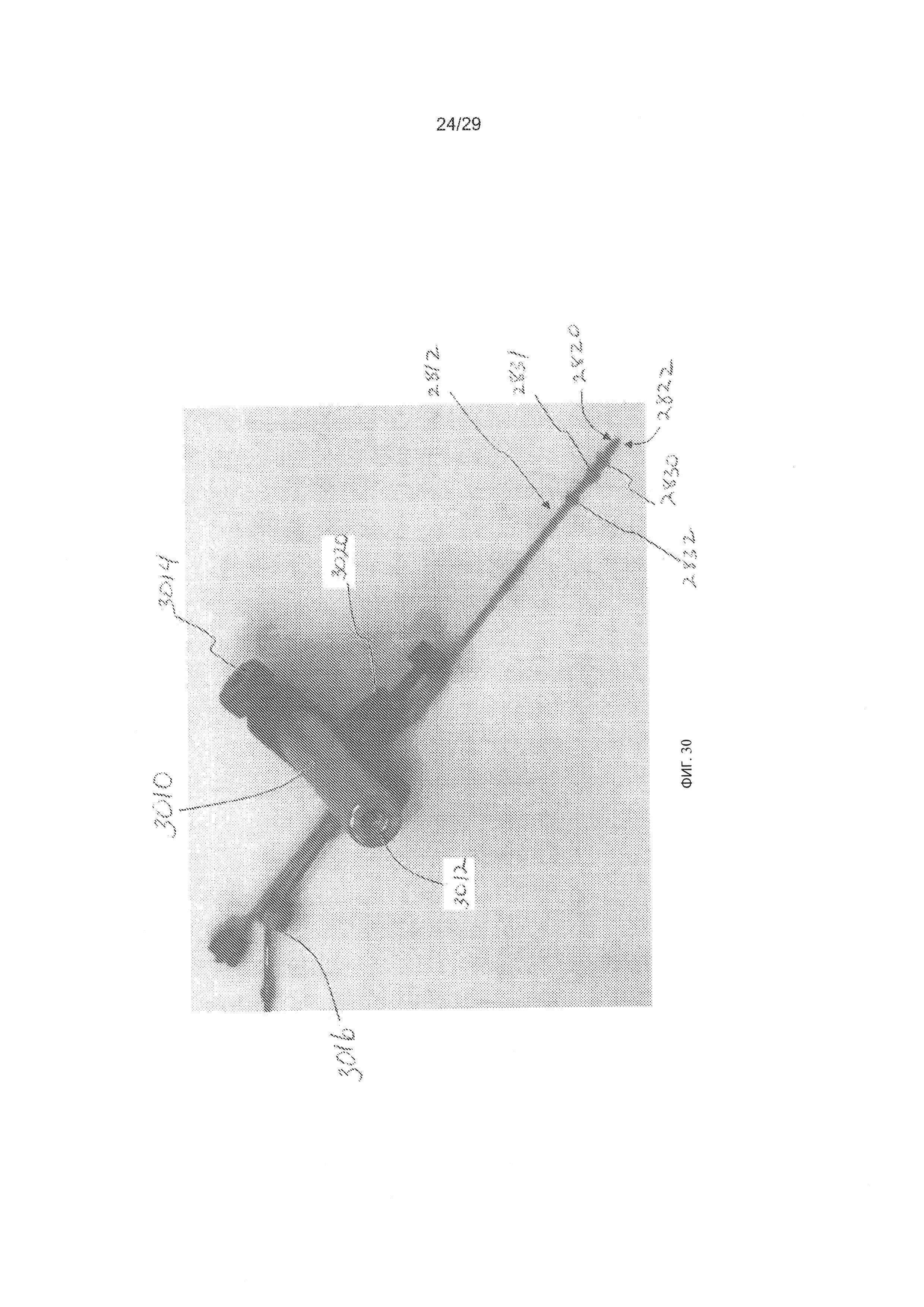

на фиг. 30 показан вид в перспективе проиллюстрированной на фиг. 28 системы защиты относительно монтажной стойки, которая используется для установки защитной подложки системы защиты внутри объекта лазерной обработки согласно некоторым вариантам осуществления,

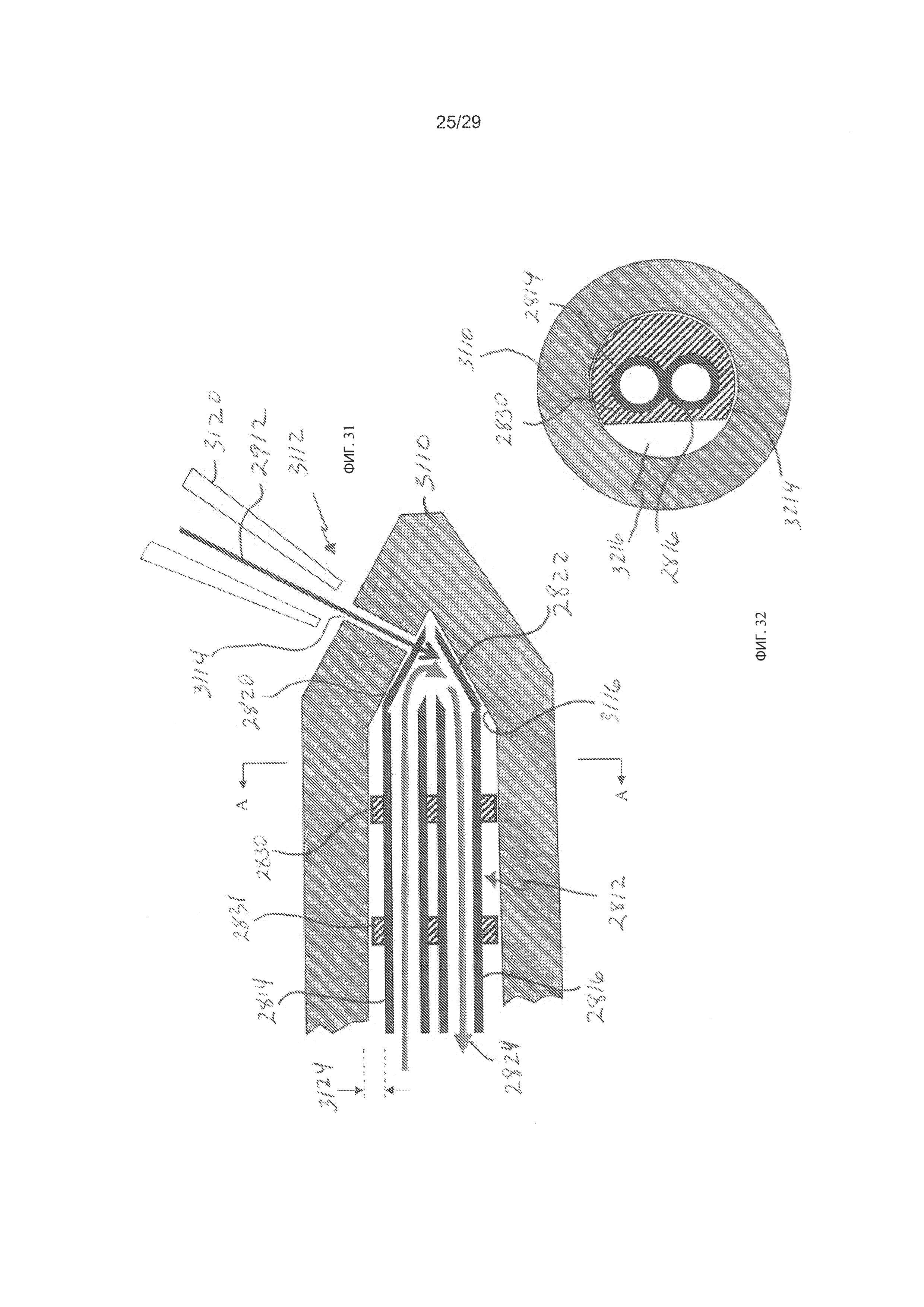

на фиг. 31 проиллюстрирован упрощенный частичный вид в поперечном разрезе участка проиллюстрированной на фиг. 28 системы защиты, установленной внутри одного из примеров объекта лазерной обработки согласно некоторым вариантам осуществления,

на фиг. 32 показан упрощенный вид в поперечном разрезе по оси А-А, проиллюстрированной на фиг. 31 системы защиты согласно некоторым вариантам осуществления,

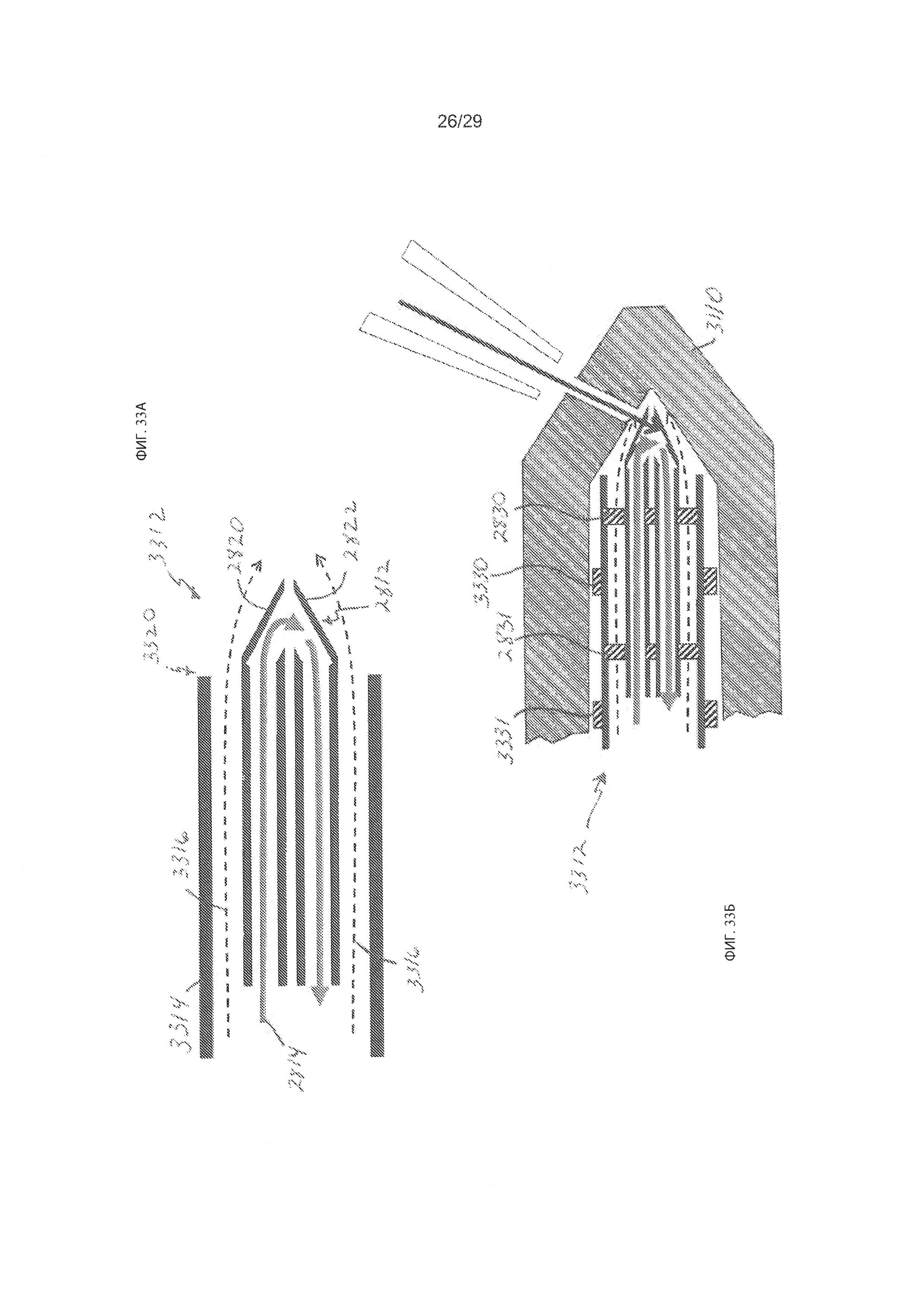

на фиг. 33А показан упрощенный вид в поперечном разрезе участка системы защиты при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 33Б проиллюстрирован упрощенный частичный вид в поперечном разрезе участка проиллюстрированной на фиг. 33 системы защиты при лазерной обработке, установленной внутри одного из примеров объекта лазерной обработки, согласно некоторым вариантам осуществления,

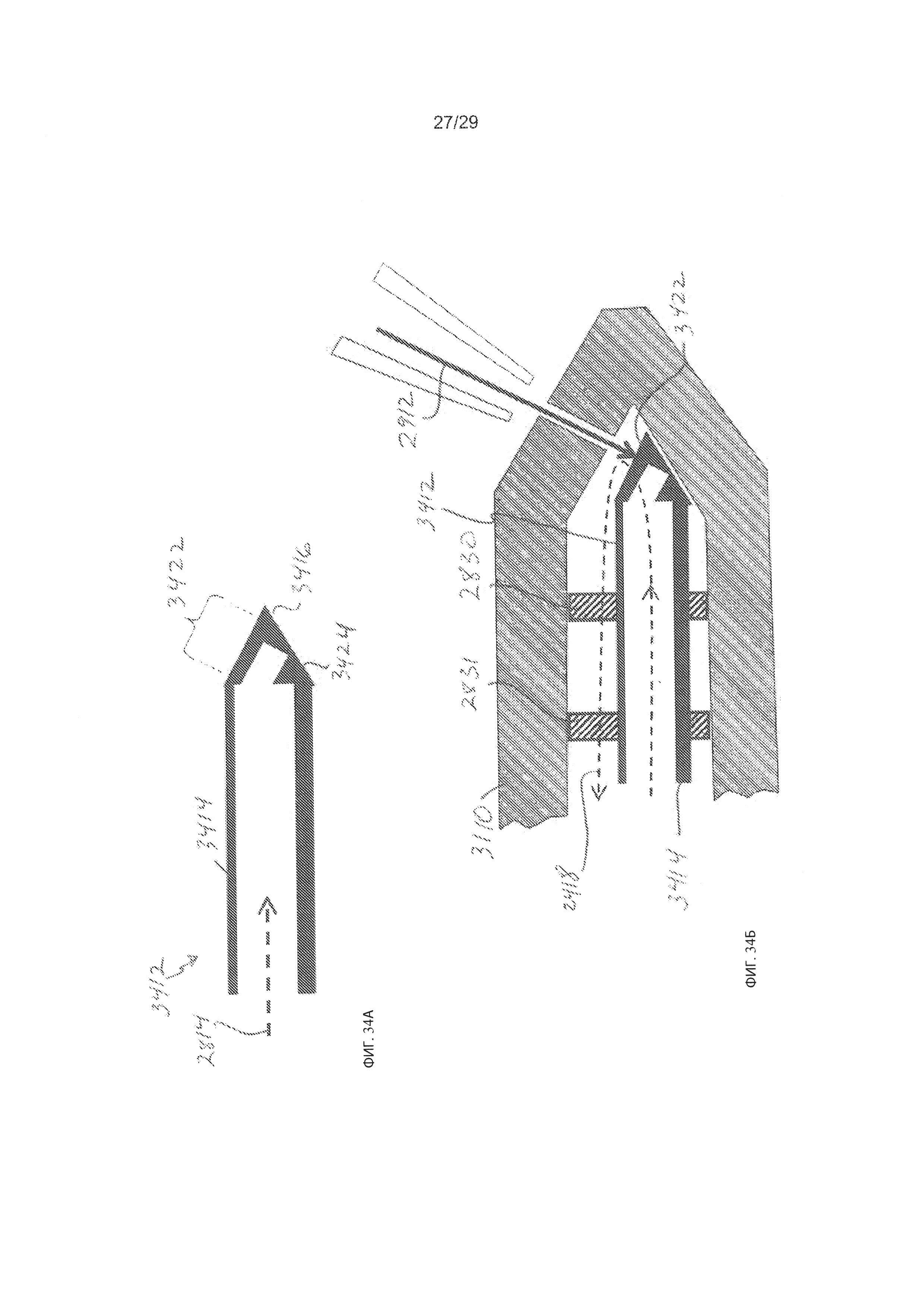

на фиг. 34А показан упрощенный вид в поперечном разрезе участка системы защиты при лазерной обработке согласно некоторым вариантам осуществления,

на фиг. 34Б проиллюстрирован упрощенный частичный вид в поперечном разрезе участка проиллюстрированной на фиг. 34А системы защиты при лазерной обработке, установленной внутри одного из примеров объекта лазерной обработки, согласно некоторым вариантам осуществления,

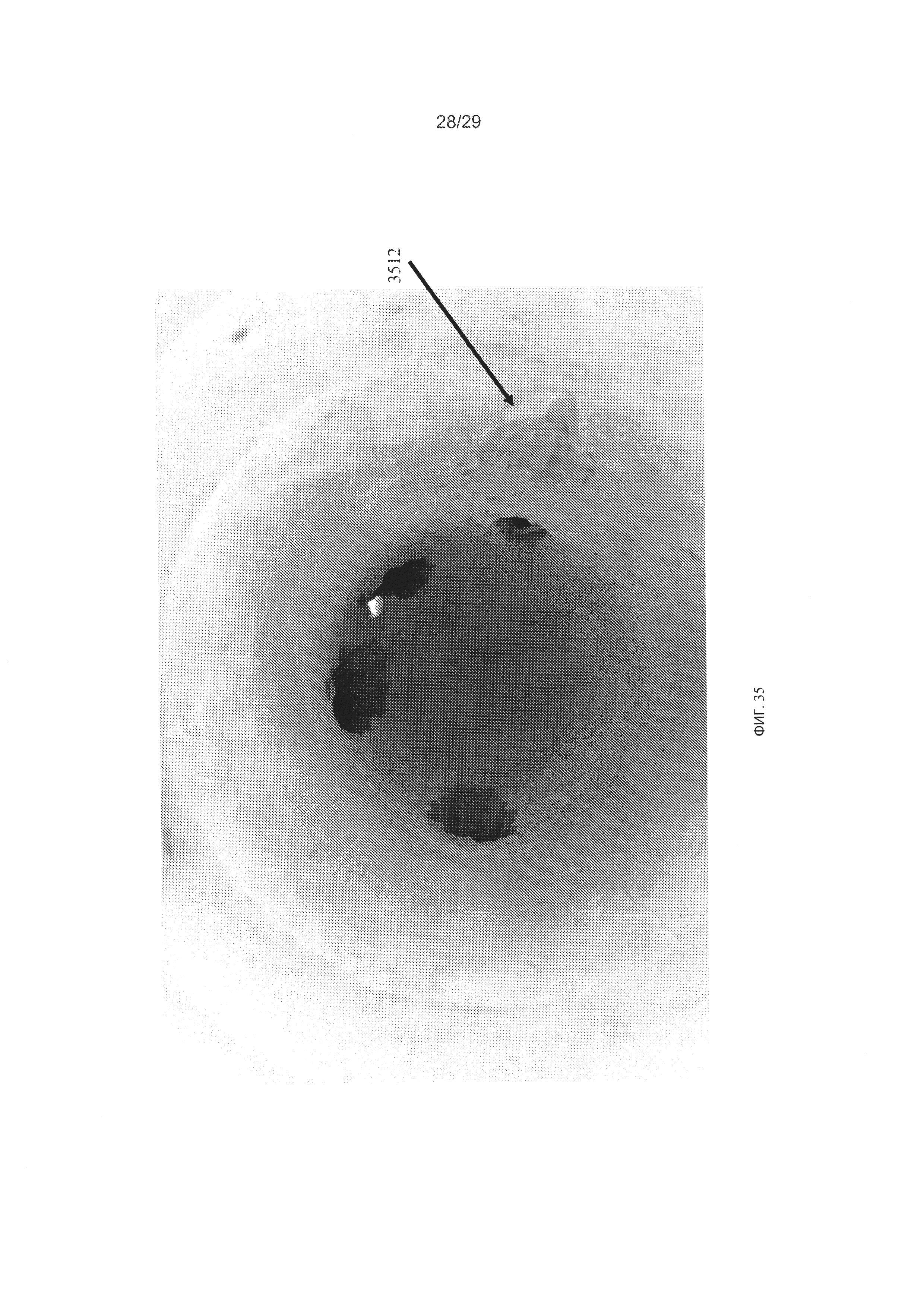

на фиг. 35 показано изображение объекта с повреждением в результате лазерной обработки без защиты задней стенки,

на фиг. 36 показано изображение объекта без повреждений задней стенки после лазерной обработки с защитой задней стенки согласно некоторым вариантам осуществления.

Одинаковыми ссылочными позициями на различных фигурах чертежей обозначены одинаковые элементы. Специалисты учтут, что для простоты и ясности проиллюстрированные на чертежах элементы необязательно представлены в масштабе. Например, размеры некоторых элементов на чертежах могут быть преувеличены относительно других элементов, чтобы облегчить понимание различных вариантов осуществления настоящего изобретения. Кроме того, обычные и хорошо известные элементы, применимые или необходимые в каком-либо промышленно оправданном варианте осуществления, часто не представлены, чтобы не загромождать изображение различных вариантов осуществления настоящего изобретения.

Подробное описание изобретения

Следующее далее описание имеет целью не ограничение изобретения, а лишь раскрытие общих принципов примеров его осуществления. Соответственно, объем изобретения должен определяться на основании формулы изобретения.

Используемые в описании формулировки "один из вариантов осуществления" "вариант осуществления", "некоторые варианты осуществления", "некоторые примеры реализации" или аналогичные формулировки, означают, что конкретный признак, структура или характеристика, описанные применительно к такому варианту осуществления, включены по меньшей мере в один из вариантов осуществления настоящего изобретения. Формулировки "один из вариантов осуществления" "вариант осуществления", "некоторые варианты осуществления" и аналогичные формулировки, используемые в описании, могут относиться, но необязательно относятся к одному и тому же варианту осуществления.

Кроме того, описанные признаки, структуры или характеристики изобретения могут сочетаться любым применимым способом в одном или нескольких вариантах осуществления. В следующем далее описании приведено множество конкретных подробностей, таких как примеры программирования, программных модулей, вариантов выбора пользователем, сетевых транзакций, запросов баз данных, структур баз данных, аппаратных модулей, схем аппаратного обеспечения, аппаратных микросхем и т.д., имеющих целью обеспечить доскональное понимание вариантов осуществления настоящего изобретения. Тем не менее, специалист в соответствующей области техники поймет, что изобретение может быть осуществлено на практике без одной или нескольких конкретных подробностей или с использованием других способов, компонентов, материалов и т.п. В некоторых случаях хорошо известные структуры, материалы или операции не проиллюстрированы или подробно не описаны, чтобы не затруднять понимание особенностей изобретения.

На фиг. 1 показан упрощенный схематический вид в поперечном разрезе объекта 112 лазерной обработки. Например, лазерная обработка может иметь целью формирования отверстия в стенке 114 объекта 112 в заданном положении 116. Тем не менее, в некоторых случаях лазерная обработка может вызывать повреждение поверхности 120 напротив обрабатываемой стенки, когда лазерные импульсы в процессе обработки проникают через стенку 114, поступают в полость 122 объекта и ударяются о поверхность 120. Для простоты поверхность 120 напротив обрабатываемой стенки далее называется поверхностью задней стенки.

На фиг. 2 показан упрощенный схематический вид в поперечном разрезе объекта 112 во время лазерной обработки, когда лазерный импульс 212 проникает через стенку 114. Во время лазерной обработки лазерные импульсы формируют отверстие 214 в стенке 114. Обычно на объект направляют один или несколько дополнительных лазерных импульсов с целью получения отверстия желаемого размера и/или качества. Соответственно, по меньшей мере часть этих лазерных импульсов, направляемых на объект после того, как создано первоначальное отверстие, проходит через отверстие 214, поступает в полость 122 и может сталкиваться с поверхностью 120 задней стенки. Соответственно, лазерный импульс 212, сталкивающийся с поверхностью 120 задней стенки, может вызывать ее повреждение 220, в особенности, когда поверхность 120 задней стенки находится относительно близко к отверстию 214. Степень повреждения, которое может наноситься, может зависеть от многих факторов, включая без ограничения расстояние между фокусом 218 лазерного импульса 212 и поверхностью 120 задней стенки, интенсивность и/или мощность лазерного импульса, степень или угол рассеяния лазерного импульса, длительность воздействия лазерного импульса на поверхность 120 задней стенки, поляризацию, энергию импульса и другие факторы, включая глубину просверливаемого отверстия, материал, размер и конусность. Следует отметить, что поскольку назначением лазерной обработки обычно является формирование отверстия 214 или другой выемки в стенке 114, лазерный импульс 212, проходящий через отверстие 214 и сталкивающийся с поверхностью 120 задней стенки, способен повреждать ее, в особенности, когда поверхность 120 задней стенки находится относительно близко к точке 218 фокуса лазера. В некоторых случаях повреждение 220 может являться достаточно обширным и вызывает внешнее повреждение 222 наружной поверхности 224 и/или образование нежелательного отверстия в стенке, образующей поверхность 120 задней стенки. Соответственно, в некоторых вариантах осуществления предложены системы, оборудование, способы и процессы ограничения и/или предотвращения повреждения поверхности 120 задней стенки.

На фиг. 3 показана упрощенная блок-схема системы 310 защиты согласно некоторым вариантам осуществления. Система 310 защиты содержит защитную подложку 312, которая расположена на опоре 314. Опора сконфигурирована на размещение в полости 318 объекта 320 лазерной обработки и установку защитной подложки 312 в определенное положение внутри полости 318 на траектории лазерного импульса 324.

Во время лазерной обработки лазерный импульс 324 направляют на стенку 326 объекта 320. Например, в некоторых случаях направляют на стенку 326 последовательность лазерных импульсов для формирования отверстия 330 в стенке. При проникании последовательности лазерных импульсов через стенку они могут проходить далее через полость 318 и сталкиваться с защитной подложкой 312. Соответственно, защитная подложка 312 ограничивает, а в некоторых случаях предотвращает столкновение лазерных импульсов с задней стенкой 332 и предотвращает повреждение задней стенки.

В некоторых вариантах осуществления опора 314 может дополнительно содержать и/или может быть выполнена из трубопровода, связанного с источником текучей среды (не показанным на фиг. 3). Соответственно, трубопровод 314 для текучей среды способен подавать текучую среду в полость 318, при подаче которой текучая среда обычно соприкасается с защитной подложкой 312. Кроме того, в некоторых вариантах осуществления трубопровод сконфигурирован на подачу текучей среды для воздействия на поверхность защитной подложки 312. Соответственно, текучая среда из трубопровода соприкасается с поверхностью, с которой сталкиваются лазерные импульсы. Текучая среда ограничивает расширение плазмы, образующейся на поверхности, и тем самым помогает ослаблять увеличение локального поглощения лазерного излучения, сопутствующего материалу защитной подложки с более протяженными градиентами, которые могли бы существовать в противном случае, и по меньшей мере в некоторых случаях помогает сохранять отражательную способность поверхности для отражения по меньшей мере части лазерных импульсов. За счет того, что продолжают распространяться отраженные лазерные импульсы, снижается их интенсивность и вероятность дальнейшего повреждение внутренних поверхностей полости. Текучая среда дополнительно помогает рассеивать тепло и ограничивает разрушение поверхности защитной подложки 312 вследствие образования плазмы. Помимо этого, текучая среда способна ограничивать разбрызгивание материала в результате лазерной обработки и потенциальное повреждение покрытий внутренних поверхностей объекта вследствие разбрызгивания. В некоторых случаях текучая среда может подаваться по трубопроводу в охлажденном виде и под давлением, и при выпуске из него имеет тенденцию замерзать.

В некоторых примерах реализации объект 320 может быть ориентирован таким образом, чтобы способствовать удалению текучей среды, введенной в полость 318, и/или отведению от защитной подложки 312 избытка воздействующей на нее текучей среды, за счет чего может обеспечиваться поток текучей среды над защитной подложкой и усиливаться охлаждающее действие текучей среды. Например, в некоторых примерах реализации объект может быть расположен таким образом, чтобы избыток текучей среды вытекал из полости под действием силы тяжести со скоростью, по меньшей мере равной скорости подачи текучей среды по трубопроводу 314 для текучей среды или превосходящей ее. Дополнительно или в качестве альтернативы, для облегчения удаления текучей среды может применяться вакуум. Во многих вариантах осуществления важно поддерживать контакт текучей среды с защитной подложкой 312 и не затоплять текучей среды просверливаемое отверстие 330. Соответственно, регулируется поток текучей среды, поступающей на участок защитной подложки 312, на который воздействует лазер, и, следовательно, в полость 318. При слишком низкой скорости потока текучей среды защитная подложка 312 может надлежащим образом не сохранять покрытие, а при слишком высокой скорости может быть затруднительным или невозможным предотвращать присутствие текучей среды вблизи просверливаемого отверстия 330. Эти два конкурирующие фактора могут иметь меньшее значение в случае увеличения полости. Как показали лабораторные испытания с использованием полостей определенных размеров и мощностей лазерного излучения для сверления отверстий определенных размеров, во время лазерной обработки с частотой следования импульсов около 2000 импульсов в секунду скорость потока составляет около 1 м/сек или более.

В некоторых вариантах осуществления система 310 защиты дополнительно содержит газопровод 340, также сконфигурированный на размещение внутри полости 318. Кроме того, газопровод может размещаться на участке полости, на котором просверливается отверстие 330. Газ, такой как воздух, кислород или другой применимый газ может подаваться в полость, чтобы ограничить, а в некоторых случаях предотвратить поступление жидкости, подаваемой по трубопроводу 314 для текучей среды, в отверстие 330 после того, как оно сформировано путем лазерной обработки. Например, выходное отверстие газопровода 340 может служить для подачи потока газа через отверстие 330 и может оттеснять текучую среду от отверстия. Кроме того или в качестве альтернативы, в некоторых случаях на просверливаемое отверстие 330 может направляться один или несколько внешних потоков или струй газа. Внутренняя струя газа и/или внешние струи газа также способствуют тому, чтобы не допускать поступление текучей среды в отверстие 330 и/или ее присутствие вблизи просверливаемого отверстия. В некоторых вариантах осуществления внешняя струя воздуха имеет в целом общую ось с лучом лазера (например, за счет фокусирования лазера на отверстии или трубопроводе нагнетательного сопла для газа). Существенное давление на внешнюю струю воздуха (например, порядка десятков фунтов на кв. дюйм и т.п., которое может зависеть от размера просверливаемого отверстия, частоты следования импульсов и/или другой выполняемой инструментальной обработки) в сочетании с весьма умеренной скоростью подачи внутренней струи воздуха значительно облегчает отведение воды из области вблизи просверливаемого отверстия. Кроме того, может быть важным регулировать скорость потока внутренней струи воздуха с тем, чтобы отводить текучую среды от просверливаемого отверстия 330, но не настолько, чтобы текучая среда переставала соприкасаться с защитной подложкой 312.

На фиг. 4 показана упрощенная блок-схема защитной подложки 312, сообщающейся с трубопроводом 314 для текучей среды. В некоторых вариантах осуществления защитная подложка 312 расположена под углом 412 к трубопроводу 314 для текучей среды. Выходящая из трубопровода текучая среда может иметь достаточную силу, чтобы непосредственно воздействовать на первую поверхность 414 защитной подложки 312. Аналогичным образом, защитная подложка 312 может быть сконфигурирована таким образом, чтобы при нахождении системы 310 защиты внутри полости 318 защитная подложку 312 располагалась под косым углом 416 к траектории, направлению распространения или оси 420 лазерного импульса 324. По существу, лазерный импульс способен рассеиваться по защитной подложке 312 большей площади. Хотя это может использоваться в некоторых вариантах осуществления, это не всегда обязательно. Например, в некоторых случаях защитная подложка 312 может располагаться перпендикулярно лазерному импульсу 324. В некоторых примерах реализации конфигурация, ориентация, угол и т.п. защитной подложки 312 относительно оси лазера 420 могут выбираться таким образом, чтобы лучше взаимодействовать с защищаемым устройством и/или защищать его. Например, поскольку большинство топливных инжекторов имеют коническую форму изнутри, защитная подложка может располагаться под углом лазерному лучу, чтобы легче входить в полость. В других вариантах осуществления защитная подложка может иметь альтернативную конфигурацию, такую как коническая или конусообразная, параболическая или другая такая форма с желаемым углом к оси 420 лазерного импульса 324. В других случаях защитная подложка может иметь альтернативные формы, такие как круглая, сферическая, трубчатая или другие применимые формы. Кроме того или в качестве альтернативы, в некоторых вариантах осуществления защитная подложка может перемещаться или поворачиваться с целью распределения воздействия лазерных импульсов на протяжении большей площади и/или увеличения охлаждения защитной подложки. Например, в некоторых случаях защитная подложка может являться радиально симметричной (например, в форме трубы с отверстиями, выполненными в поверхности). Кроме того, в некоторых вариантах осуществления защитная подложка может поворачиваться с целью изменения ее площади поверхности, на которую воздействует лазер.

Защитная подложка 312 может быть изготовлена из одного или нескольких из множества материалов. В некоторых вариантах осуществления защитной подложкой 312 является продолжение трубопровода 314 для текучей среды. Например, трубопровод 314 для текучей среды может быть разрезан вблизи конца и образовывать защитную подложку 312. Кроме того, защитная подложка 312 может быть сформирована и/или согнута под желаемым углом 412. В других вариантах осуществления защитная подложка 312 сформирована под желаемым углом и прикреплена или иначе соединена с трубопроводом 314 для текучей среды. Размеры защитной подложки 312 могут быть дополнительно сконфигурированы в зависимости от размера полости 318, расчетной высоты, ширины и/или диаметра 424 лазерного импульса 324. Аналогичным образом, размер или диаметр 430 трубопровода может зависеть от размера полости и расчетного количества подаваемой текучей среды, размера лазерного импульса, размера защитной подложки 312 и/или других таких факторов. Кроме того, в некоторых вариантах осуществления защитная подложка 312 может быть снабжена поверхностными структурами, неровностями, неконгруэнтностями и/или изменчивостями, такими как без ограничения впадины, отверстия, выступы, гофры, пики, пирамиды, канавки, гребни, углубления, выросты, шероховатость и/или другие поверхностные структуры, неровности или сочетания таких поверхностных структур и/или неровностей.

При проведении некоторых испытаний изготавливали защитную подложку 312 из тонкого листа материала, разрезали по форме, а затем прикрепляли лентой или приклеивали к концу трубопровода 314. В некоторых случаях может быть желательным формировать защитную подложку с 360-градусным охватом за исключением места, в котором просверливаемое отверстие входит в полость. В этом случае воздух и вода могут поступать в размещенные соответствующим образом прорези, соединенные с трубопроводом посредством поворотная муфта.

На фиг. 5 показан упрощенный вид в перспективе защитной подложки 312 согласно некоторым вариантам осуществления. Защитная подложка 312 может быть снабжена множеством отверстий 512, выемок или других таких поверхностных структур. В некоторых вариантах осуществления защитная подложка 312 содержит сетку или матрицу отверстий 512, проходящих сквозь защитную подложку. Защитная подложка 312 может быть изготовлена из множества материалов или сочетаний материалов. Например, в некоторых вариантах осуществления защитная подложка может быть изготовлена из того же материла, что и трубопровод 314 для текучей среды и/или вырезана из него. Кроме того или в качестве альтернативы, защитная подложка 312 может быть изготовлена из Inconel®, меди, никеля, стали, углерода, керамики, серебра, тугоплавких металлов, карбида вольфрама или других таких материалов или сочетаний таких материалов. Помимо этого, в некоторых случаях выбираемый для использования материал является по меньшей мере частично отражающим, полируется для придания отражающей способности, и/или поверхность, с которой сталкивается лазерный импульс, может быть покрыта отражающим материалом.

Как описано выше, размеры защитной подложки 312 могут зависеть от ожидаемой лазерной обработки, количества и/или типа текучей среды, подаваемой в полость 118 объекта 320 обработки, расчетного диаметра или размеров 424 и/или площади поперечного сечения лазерных импульсов, типа, интенсивности и/или мощности лазерных импульсов, применяемых при обработке, прогнозированной продолжительности воздействия лазерных импульсов и других таких факторов. Например, до настоящего времени был проведен ряд успешных испытаний по меньшей мере при частичном следовании четырем требованиям к конструированию. Во-первых, защитную подложку располагают таким образом, чтобы она находилась на максимальном удалении от точки фокуса лазера. Например, при лазерной обработке топливного инжектора защитная подложка 312 может быть выгодно расположена у стенки полости напротив просверливаемого отверстия (например, в некоторых испытания на расстоянии 1-3 мм от просверливаемого отверстия). Это требование может диктовать придание защитной подложке надлежащей формы, чтобы размещать ее таким образом. При наличии достаточного расстояния размещение защитной подложки на еще большем расстоянии, чем определенное расстояние от задней стенки, не имеет смысла.

Во-вторых, по меньшей мере в некоторых случаях реализации были получены лучшие результаты с использованием высокопрочного по своей природе материала (например, Inconel), для размягчения которого требуется высокая температура. Хотя точный механизм, отвечающий за этот эффект неясен, возможно, что прочные материалы являются более стойкими к эрозии, возникающей вследствие кавитации, присущей взаимодействию между защитной подложкой и текучей средой под действием лазерных импульсов.

В-третьих, при формировании решетки 512 конусных отверстий в защитной подложке желаемая матрица отверстий формируется из одних материалов легче, чем из других. По меньшей мере в некоторых случаях реализации желаемой матрицей отверстий является матрица, в которой отверстия постепенно и не быстро сходят на конус и обычно расположены максимально близко друг к другу. Если в защитной подложке отсутствует сетка 512 отверстий, это требование неприменимо.

В-четвертых, выбирают достаточно толстую защитную подложку с запасом на абляцию самой защитной подложки. В некоторых испытаниях при сверлении первых нескольких отверстий в инжекторе происходила абляция верхних 100 мкм защитной подложки, а затем скорость абляции значительно снижалась. Точный механизм, лежащий в основе этого явления, неизвестен, но может быть связан с "притиркой" углов падения лазерных лучей при столкновении с защитной подложкой. В некоторых экспериментах выбиралась толщина 300 мкм.

Кроме того или в качестве альтернативы, могут приниматься во внимание другие требования к конструированию. Например, в некоторых вариантах осуществления текучую среду направляют на защитную подложку таким образом, чтобы текучая среда поступала в ее отверстия.

Помимо этого, текучая среда может направляться на подложку под таким углом и достаточным усилием, чтобы обеспечить ее поступление в большинство отверстий для достижения одного или нескольких заданных уровней заполнения.

На фиг. 6 показан упрощенный вид с частичным вырезом защитной подложки 312 согласно некоторым вариантам осуществления. В защитной подложке 312 может иметься множество отверстий 512, которые проходят по ее толщине от первой поверхности 612 до второй поверхности 614. В некоторых вариантах осуществления стенки отверстий 512 сходят на конус между первой поверхностью 612 и второй поверхностью 614 и/или имеют в целом коническую форму.

За счет отверстий 512 и конусной конфигурация обеспечивается увеличение площади поверхности, с которой сталкивается лазерный импульс. По существу, лазерный импульс распределяется по увеличенной площадь поверхности, которая рассеивает энергию лазерного излучения, обеспечивая увеличенное рассеяние тепла. Это рассеяние энергии лазерного излучения дополняется рассеяние, которое в некоторых вариантах осуществления обеспечивается за счет размещения защитной подложки 312 под углом 416 к лазерному импульсу. Кроме того, по мере того, как текучая среда, подаваемая по трубопроводу 314 для текучей среды, соприкасается с защитной подложкой 312, текучая среда может частично и/или полностью заполнять некоторые или все отверстия 512, за счет чего обеспечивается увеличение ее количества в областях столкновения с лазерным импульсом и дополнительное рассеяние тепла, а также может облегчаться контроль разрушения поверхности защитной подложки 312 вследствие образования плазмы. Текучая среда обычно ограничивает расширение плазмы, образующейся на поверхности, и тем самым помогает ослаблять увеличение локального поглощения лазерного излучения, сопутствующего материалу защитной подложки с более протяженными градиентами, которые могли бы существовать в противном случае. Это увеличенное поглощение лазерного излучения обычно приводит к увеличению абляции защитной подложки. Кроме того, за счет прохождения отверстий 512 сквозь защитную подложку 312 обеспечивается дополнительный выпуск жидкости и/или газов по мере того, как лазерный импульс сталкивается с текучей средой, соприкасающейся с защитной подложкой 312.

Отверстия 512 могут иметь различные расположения. В некоторых случаях отверстия образуют шестиугольную конфигурацию и расположены близко друг к другу. В некоторых примерах реализации могут использоваться другие конфигурации расположения отверстий, и/или могут варьировать размеры или диаметры отверстий 512. Кроме того, в некоторых случаях отверстия 512 выполнены в защитной подложке 312 путем лазерного сверления с целью обеспечения желаемой плотности, расположения и/или формы или конфигурации отверстий. В некоторых вариантах осуществления форма отверстий может отличаться, например, у различных отверстий, на различных участках защитной подложки 312 и т.п. В некоторых примерах защитная подложка снабжена отверстиями 512 имеющими диаметр 620 приблизительно 20-50 мкм на первой поверхности 612, с которой должно сталкиваться лазерное излучение. Отверстия сходят на конус до диаметра 622 около 5-10 мкм на второй поверхности 614 на протяжении длины 624 около 200-400 мкм. Эти отверстия разнесены друг от друга на расстояние в несколько микрометров на поверхности, с которой должно сталкиваться лазерное излучение. В некоторых испытаниях использовалась защитная подложка с входными отверстиями диаметром около 18-27 мкм и выходными отверстиями диаметром около 5-10 мкм до применения при сверлении. Возможны отверстия больших или меньших размеров. По мере абляции верхних приблизительно 100 мкм защитной подложки в процессе применения лазера диаметр отверстий уменьшается, возможно, до 10-15 мкм, а расстояние между ними увеличивается до около 10 мкм, которое сложно определить, поскольку поверхности могут находиться под большими углами к первоначальной поверхности подложки.

На фиг. 7 показан упрощенный вид в перспективе системы защиты 710 согласно некоторым вариантам осуществления. Система защиты 710 содержит защитную подложку 312, сообщающуюся с трубопроводом 314 для текучей среды, газопровод 340, установочный фиксатор 712, установочный кронштейн 714, линию 716 подачи текучей среды и линию 718 подачи газа. Трубопровод 314 для текучей среды и газопровод 340 сообщается с установочным фиксатором 712, который фиксирует положение защитной подложки 312, трубопровода 314 для текучей среды и газопровода 340.

Кроме того, линия 716 подачи текучей среды и линия 718 подачи газа сообщается с установочным фиксатором с целью подачи текучей среды и газа в трубопровод 314 для текучей среды и газопровод 340, соответственно. Установочный кронштейн 714 прикреплен к установочному фиксатору 712, например, резьбовым соединением, болтами, сваркой, штифтами, винтами и т.п. или с помощью сочетаний перечисленного. В некоторых вариантах осуществления установочный кронштейн 714, дополнительно взаимодействует с одной или несколькими шестернями, электродвигателями и т.п. с целью установки установочного фиксатора 712 в определенное положение относительно объекта 320 лазерной обработки и установки защитной подложки 312 внутри полости 318 объекта 320 и/или на траектории лазерных импульсов. В качестве альтернативы или дополнительно, в других вариантах осуществления объект 320 перемещается относительно системы 310 защиты. В некоторых вариантах осуществления установочный фиксатор 712 дополнительно сконфигурирован на взаимодействие с объектом 320 лазерной обработки. Например, в установочном фиксаторе 712 может иметься одно или несколько установочных отверстий 722, уступов, прорезей и т.п., сконфигурированных на взаимодействие с объектом 320 лазерной обработки и/или на облегчение его установки в определенное положение относительно системы 310 защиты и защитной подложки 312. Например, когда объектом 320 является топливный инжектор, установочный фиксатор 712 может быть сконфигурирован на сопряжение с топливным инжектором таким образом, чтобы топливный инжектор или его часть входила в установочное отверстие 722 и/или проходила вокруг установочного фиксатора 712 и сопрягалась с его наружной поверхностью.

Трубопровод 314 для текучей среды и газопровод 340 сообщается с установочным фиксатором 712, который обеспечивает размещение защитной подложки 312, трубопровода 314 для текучей среды и газопровода 340 по меньшей мере частично внутри полости 318 объекта 320 лазерной обработки и в желаемом положении, чтобы защитная подложка 312 находилась на траектории лазерных лучей, а газопровод 340 подавал поток газа вдоль внутренней поверхности полости 318 вблизи выполненного лазером отверстия 330. Соответственно, в некоторых случаях размеры защитной подложки 312, трубопровода 314 для текучей среды и/или газопровода 340 по меньшей мере частично определяются объектом 320 лазерной обработки.

На фиг. 8 показана упрощенная блок-схема системы 810 лазерной обработки согласно некоторым вариантам осуществления. Система 810 лазерной обработки содержит лазерную систему 812, систему 814 защиты, которая взаимодействует с объектом 816 лазерной обработки, систему 818 управления перемещениями и/или позиционирования (далее - система позиционирования) и контроллер 820.

Контроллер 820 может быть сконфигурирован в виде единого устройства или отдельных устройств, таких как один или несколько контроллеров, которые могут включать один или несколько контроллеров лазерной системы 812, системы 814 защиты, системы 818 позиционирования и/или общий контроллер. В некоторых вариантах осуществления контроллер 820 представляет собой один или несколько процессоров и/или микропроцессоров, связанных с памятью, в которой хранится код, команды и/или программное обеспечение для управления системой 810 лазерной обработки. В некоторых случаях реализации контроллер 820 может быть по меньшей мере частично реализован в компьютере, связанном с одним или несколькими из следующего: системой 812 лазерной обработки, системой 814 защиты и системой 818 позиционирования.

Лазерная система 812 генерирует лазерные импульсы и направляет их таким образом, чтобы они точно воздействовали на желаемое местоположение на объекте 816 лазерной обработки. Обычно лазерная система 812 содержит оптику, ограничители, селекторы и т.п. для фокусировки и направления лазерного импульса на объект 816. В некоторых вариантах осуществления лазерная система 812 содержит дополнительные элементы и/или признаки, такие как траектории задержки и т.п. для генерирования одного или нескольких лазерных импульсов, сталкивающихся с объектом 816, и достижения желаемой лазерной обработки.

Система 814 защиты взаимодействует с контроллером 820 и объектом 816 с целью обеспечения защиты задней стенки на участке объекта напротив отверстия или другой выполняемой обработки. В некоторых вариантах осуществления система 814 защиты подает в полость объекта 816 текучую среду, которая обеспечивает защиту задней стенки объекта 816 напротив участка объекта лазерной обработки. В некоторых вариантах осуществления система 814 защиты дополнительно содержит устройство защиты задней стенки (не показанное на фиг. 8), которое помещают в полость между участком объекта 816 лазерной обработки и задней стенкой напротив участка объекта лазерной обработки. Например, устройство защиты задней стенки может содержать систему 710 защиты, показанную на фиг. 7. В других вариантах осуществления устройство защиты задней стенки может содержать ячеистую структуру (например, в форме колонны, трубы, куба и т.д.), пористую структуру или другую применимую структуру, которая может быть размещены между отверстием, просверливаемым в объекте 816, и задней стенкой. Система 814 защиты может содержать дополнительные или альтернативные компоненты, такие как без ограничения источник газа и распределительное устройство, источник текучей среды, связанный с трубопроводом 314 для текучей среды, один или несколько указателей расхода текучей среды(сред) и/или газа(ов), регуляторы давления и/или другие такие компоненты.

Система 818 позиционирования способна взаимодействовать с лазерной системой 812, системой 814 защиты и/или объектом 816 с целью позиционирования компонентов системы 810 лазерной обработки и точной лазерной обработки объекта 816 с защитой задней стенки. Система позиционирования может содержать один или несколько электродвигателей, шестерен, насосов, поршней, гидросистем, кабелей, рабочих органов, захватов и/или других таких устройств для позиционирования компонентов относительно друг друга. Например, в некоторых примерах реализации система 818 позиционирования взаимодействует с объектом 816 и управляет позиционированием и/или сохранением положения объекта во время лазерной обработки и/или повторным позиционированием объекта с целью выполнения дальнейшей лазерной обработки (например, просверливания множеств отверстий в объекте 816). Кроме того или в качестве альтернативы, в других вариантах осуществления система 818 позиционирования может взаимодействовать с системой 814 защиты с целью позиционирования по меньшей мере части системы защиты и точной подачи текучей среды в полость, позиционирования защитной подложки 312 внутри полости и/или позиционирования одного или нескольких источников газа относительно поверхности лазерной обработки. Аналогичным образом, в некоторых вариантах осуществления система позиционирования может частично регулировать позиционирование системы 812 лазерной обработки или ее частей с целью точной фокусировки и направления лазерного импульса на объект 816.

На фиг. 9 показана упрощенная блок-схема системы 910 лазерной обработки согласно некоторым вариантам осуществления. Система 910 лазерной обработки содержит лазерная система 912, один или несколько ограничителей 914 импульсов и/или селекторов импульсов, систему 916 переноса лучей, оптическую систему 918, систему 920 защиты, контроллер 922, систему 924 позиционирования, систему 926 газоснабжения, содержащую источник 928 подачи газа, регулятор 930 давления, а в некоторых случаях один или несколько указателей 832 расхода, и систему 936 снабжения текучей средой, содержащую источник 938 подачи текучей среды и один или несколько указателей 940 расхода. В некоторых случаях система 910 лазерной обработки может дополнительно содержать один или несколько датчиков 944, таймер и процессор 946 сигналов.

Лазерная система 912 содержит один или несколько лазерных генераторов, которые генерируют применимые лазерные импульсы для выполнения лазерной обработки. С лазерной системой 912 взаимодействует ограничитель 914 импульсов, который направляет на объект 950 желаемое число импульсов в соответствии с желаемой синхронизацией импульсов и/или частотой следования импульсов обычно в течение заданного периода времени. Система 916 переноса лучей направляет один или несколько импульсов на объект 950 и может содержать оптику, такую как без ограничения затвор, телескоп, расточную головку, зеркала и т.п. Оптическая система 918 обычно содержит одну или несколько фокусирующих линз для точного наведения лазерных импульсов на объект 950. В некоторых вариантах осуществления может использоваться по меньшей мере два других заслуживающих упоминания элемента оборудования. Во-первых, в некоторых вариантах осуществления может использоваться управляющий затвор для регулирования общего времени сверления. Во-вторых, может использоваться ограничитель лазерных импульсов для снижения при желании частоты следования импульсов возбуждения от около 10000 в секунду до около 1000-2000 в секунду. Другая лазерная система может быть способна обеспечивать желаемую частоту следования импульсов возбуждения без каких-либо внешних селекторов импульсов.

Устанавливают систему 920 защиты в определенное положение относительно объекта 950 и/или объект в определенное положение относительно системы защиты (например, посредством системы 924 позиционирования) таким образом, чтобы система 920 защиты была способна по меньшей мере доставлять в полость объекта 950 соответствующую текучую среду, поступающую из системы 936 снабжения текучей средой, и, когда это применимо, доставлять газ, поступающий из системы 926 газоснабжения. В некоторых случаях система 920 защиты и/или система 926 газоснабжения подает поток газа (например, воздуха, кислорода и т.д.) внутрь полости вблизи места лазерной обработки. Кроме того или в качестве альтернативы, в некоторых вариантах осуществления поток газа подается вдоль наружной поверхности объекта 950 в месте лазерной обработки. Кроме того, в некоторых случаях система 920 защиты содержит защитную подложку 312, которая размещается внутри полости соосно лазерным импульсам во время лазерной обработки. Во многих вариантах осуществления поток газа вдоль наружной поверхности подается в целом соосно лазерным импульсам, следовательно, он скорее перпендикулярен, чем параллелен поверхности обрабатываемого объекта.

Контроллер 922 может быть реализован в одном или нескольких компьютерах и/или процессорах, связанных с различными компонентами системы 910 лазерной обработки или входящих в их состав. Например, контроллер 922 управляет источником 928 подачи газа и/или регулятором 930 давления на основании информации обратной связи, поступающей от указателя 932 расхода; управляет источником 938 подачи текучей среды на основании информации обратной связи, поступающей от указателя 940 расхода текучей среды. Аналогичным образом, в некоторых вариантах осуществления контроллер 922 может по меньшей мере отчасти управлять системой 924 позиционирования, которая способна регулировать относительно положение объекта 950, системы 920 защиты, лазерной системы 912, ограничителя 914 импульсов и/или других компонентов или подкомпонентов системы 910 лазерной обработки. Например, в некоторых случаях система 924 позиционирования может позиционировать объект 950 таким образом, чтобы в нем могло быть просверлено лазером первое отверстие с защитой задней стенки, а после того, как первое отверстие просверлено может повторно позиционировать объект 950, например, путем поворота с тем, чтобы совместить с лазерной системой другую часть объекта 950, чтобы в нем могло быть просверлено лазером второе отверстие. В зависимости от предполагаемой лазерной обработки объекта 950 лазерная система 912, объект 950 и/или система 920 защиты могут позиционироваться любое число раз при сверлении множества отверстий или выполнении другой лазерной обработки объекта 950.

Кроме того, в некоторых примерах реализации, контроллер 922 может по меньшей мере отчасти управлять системой 926 газоснабжения и/или системой 936 снабжения текучей средой. Например, контроллер 922 может принимать данные расхода от одного или нескольких указателей 932, 940 расхода и использовать их для регулирования давления и/или потока газа и/или текучей среды, подаваемого в систему 920 защиты. Как описано выше, в некоторых случаях система 926 газоснабжения может направлять поток газа через внутреннюю поверхность полости объекта 950 во время выполнения лазерной обработки, что может облегчать ограничение поступления жидкости в отверстие или другую обрабатываемую область объекта 950 во время лазерной обработки. Аналогичным образом, поток газа может направляться через наружную поверхность объекта 950 вблизи области лазерной обработки, что позволяет удаляться грязь и брызги из обрабатываемой области, а также помогает уменьшать количество или исключать поступление воды или других текучих сред в просверливаемое отверстие. По меньшей мере в некоторых испытаниях эта внешняя струя газа имела общую ось с лазерным лучом. Кроме того, поскольку в некоторых случаях в оптической системе 918 может использоваться вспомогательная струя газа для регулирования количества подаваемого газа может использоваться регулятор 930 давления.

В некоторых случаях для определения и/или контроля различных параметров может использоваться один или несколько датчиков 944. Например, в некоторых примерах реализации может использоваться детектор прожога, который входит в систему 920 защиты и/или расположен отдельно от системы 920 защиты относительно полости. Детектор прожога способен обнаруживать, когда лазерный импульс проникает через стенку объекта 950 и поступает в полость. Это может использоваться для регулирования лазерной обработки, такой как настройка длительности лазерных импульсов, интервалов между лазерными импульсами, интервалов между пакетами лазерных импульсов, интенсивности лазерных импульсов, длины волны лазерного излучения, формирования лучей, кольцевого сверления, вспомогательных газоструйных источников и/или других таких настроек или их сочетаний.

Например, в некоторых случаях детектор прожога используется во взаимодействии с управлением лазерными импульсами. После того, как лазерные импульсы генерируют отверстие в стенке объекта, обычно лазерное сверление или обработка предпочтительно продолжается с целью достижения желаемого качества просверленного лазером отверстия. Соответственно, по меньшей мере часть каждого лазерного импульса, направляемого на объект 950 после формирования отверстия проходит через отверстие и сталкивается с защитной подложкой 312 системы 920 защиты. Кроме того, в некоторых вариантах осуществления снижена частота следования импульсов и увеличен интервал между импульсами или пакетами импульсов. За счет увеличенного интервала между импульсами или пакетами могут ослабляться отрицательные воздействия на защитную подложку и/или заднюю стенку. Тем не менее, до формирования отверстия в объекте 950 может быть желательным увеличить частоту следования импульсов и соответственно повысить скорость обработки. Соответственно, может использоваться детектор прожога, чтобы обнаруживать первоначальное формирование отверстия в объекте 950. Датчик может уведомлять процессор 946 сигналов или непосредственно ограничитель 914 импульсов и/или контроллер 922 о необходимости регулирования частоты следования импульсов, таком как снижение частоты следования импульсов, направляемых на объект 950. Сниженная частота может зависеть от множества факторов, таких без ограничения объект 950 обработки, материал объекта обработки, защитная подложка 312, когда она используется, расход жидкости, расчетная скорость кавитации, интенсивность лазерного излучения, размеры полости и/или других таких факторов или их сочетаний. В некоторых вариантах осуществления детектор прожога или датчик 944 может быть реализован в одном или нескольких фотодиодах, которые могут находиться внутри полости или снаружи полости. Кроме того, в некоторых вариантах осуществления дополнительно используется оптоволоконный кабель, который оптически связан с одним или несколькими фотодиодами, при этом дальний от фотодиода конец оптоволоконного кабеля может находиться внутри полости объекта 950 и, например, сообщаться с трубопроводом 314 для текучей среды или газопроводом 340.

Кроме того или в качестве альтернативы, для упреждения прожогов лазером может использоваться таймер 946. Обычно приблизительно известно время, необходимое для достижения желаемого прожога. Использование таймера 946 для упреждения прожогов позволяет регулировать частоту следования импульсов с целью дополнительной защиты задней стенки с сохранением высокой скорости лазерного сверления.

На фиг. 10А показана упрощенная блок-схема, иллюстрирующая один из примеров реализации системы 912 лазерной обработки и проиллюстрированного на фиг. 9 ограничителя 914 импульсов согласно некоторым вариантам осуществления. Лазерная система 912 может содержать генератор 1012 синхронизирующих импульсов, взаимодействующий с лазером 1014. Ограничитель 914 импульсов может содержать второй генератор 1018 синхронизирующих импульсов и ограничитель 1020 импульсов. В некоторых вариантах осуществления для направления лазерных импульсов по заданной траектории, которая может вести в систему 916 переноса лучей, используется оптика 1024.

На фиг. 10Б показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления. Генерируются лазерные импульсы 1030-1032, которые направляются на объект 950. Импульсы 1030-1032 различаются длительностью 1036. Например, длительность 1036 может составлять приблизительно 0,5 мс. Кроме того, в некоторых примерах реализации каждый лазерный импульс имеет длительность приблизительно от 10 пс до 100 нс. Тем не менее, защита задней стенки, обеспечиваемая в настоящем изобретении, не ограничена этими лазерными импульсами и/или их синхронизацией. В качестве альтернативы, защита задней стенки может использоваться в случае преимущественно любых лазерных импульсов, длительностей лазерных импульсов и/или интервалов между импульсами или пакетами импульсов. Например, в некоторых вариантах осуществления защита задней стенки обеспечивается в случае обработки сдвоенными лазерными импульсами длительностью 5 пс или одиночными лазерными импульсами длительностью 100 фс. В некоторых случаях, длительность 1036 может изменяться с течением времени в зависимости от заданного графика обработки, например, после обнаружения прожога лазерными импульсами стенки объекта 950 обработки, истечения расчетного времени или других таких факторов.

Как показано на фиг. 10А-Б, генератор 1012 синхронизирующих импульсов способен отчасти распределять импульсы, при этом второй генератор 1018 синхронизирующих импульсов обеспечивает синхронизацию и координирует работу ограничителя 1020 импульсов с целью точного направления импульсов 1030-1032 в соответствии с заданной частотой следования и достижения синхронизации импульсов относительно друг друга. Оптика 1024 может представлять собой оптику, применимую для нацеливания лазерных импульсов, включая без ограничения одну или несколько волновых пластин, поляризаторов и т.п.

На фиг. 10В показана упрощенная блок-схема, иллюстрирующая один из примеров реализации системы 912 лазерной обработки и проиллюстрированного на фиг. 9 ограничителя 914 импульсов согласно некоторым вариантам осуществления. Лазерная система 912 может содержать первый генератор 1012 синхронизирующих импульсов, взаимодействующий с двумя лазерами 1014-1015. Ограничитель 914 импульсов может содержать второй генератор 1018 синхронизирующих импульсов и первый и второй ограничители 1020-1021 импульсов. В некоторых вариантах осуществления для объединения или направления иным способом лазерных импульсов по одной траектории, которая может вести в систему 916 переноса лучей, которая может содержать оптику и т.п., используется оптика 1024.

Как описано выше и далее, в некоторых вариантах осуществления лазерные импульсы могут генерироваться пакетами. На фиг. 10Г показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления. Генерируются пакеты 1040-1042 лазерных импульсов, которые направляются на объект 950. Пакеты 1040-1042 содержат множество лазерных импульсов, которые в некоторых случаях могут усиливать лазерное сверление и/или лазерную обработку. Например, пакеты лазерных импульсов могут формироваться и/или использоваться, как описано в патенте US 6664498, который во всей полноте в порядке ссылки включен в настоящую заявку. Для генерирования множества импульсов в виде пакетов 1040-1042 могут применяться другие способы, такие как без ограничения селекция последовательности импульсов с высокой частотой следования и ее усиление, чтобы пикосекундный регенеративный усилитель действовал в желаемом правильном режиме рассогласования, и/или другие такие способы.

Импульсы в пакетах 1040-1042 разделены интервалом первой длительности 1044, а последовательные пакеты 1040-1042 разделены интервалом второй длительности 1046. В одном из примеров первая длительность 1044 составляет приблизительно 50-200 нс, а вторая длительность 1046 около 0,5 мс. Кроме того, в некоторых примерах реализации каждый лазерный импульс имеет длительность приблизительно от 10 пс до 100 нс. Интервал между лазерными импульсами в каждом пакете может составлять приблизительно от 5 нс до 5 мкс. Кроме того, интервал между последовательными пакетами превышает интервал между лазерными импульсами из каждого пакета, при этом интенсивность первого лазерного импульса и/или второго лазерного импульс в каждом пакете превышает порог повреждения объекта обработки. Интервал между пакетами 202 определяется частотой следования лазерных импульсов, которая может составлять от нескольких герц до приблизительно 100 килогерц; тем менее, интервал между пакетами 202 значительно превышает интервал между импульсами 204, 206 в каждом пакете 202 (например, более чем в 10 раз или более чем в 100 раз, или более чем в 1000 раз превышает интервал между импульсами 204, 206). Тем не менее, и в этом случае защита задней стенки, обеспечиваемая в настоящем изобретении, может использоваться в случае преимущественно любых лазерных импульсов, длительностей лазерных импульсов и/или интервалов между импульсами или пакетами импульсов с учетом образования, захлопывания и/или дисперсии пузырьков.

Как показано на фиг. 10В, пакеты 1040-1042 разделены единым вторым интервалом 1046. Тем не менее, как описано выше, первый интервал 1044 и/или второй интервал 1046 могут изменяться с течением времени, например, в зависимости от заданного графика обработки, например, после обнаружения прожога лазерными импульсами стенки объекта 950 обработки, истечения расчетного времени или других таких факторов. В других вариантах осуществления лазерная обработка выполняется одиночными импульсами вместо многоимпульсных пакетов или в сочетании с ними. Как показано на фиг. 10В-Г, первый генератор 1012 синхронизирующих импульсов способен отчасти распределять импульсы в пакете 1040, таком как пакет сдвоенных импульсов, в котором каждый импульс генерируется первым или вторым лазерами 1014-1015. Второй генератор 1018 синхронизирующих импульсов обеспечивает синхронизацию и координирует работу первого и второго ограничителей 1020-1021 импульсов с целью точного направления пакетов 1040-1042 обоих лазерных импульсов в соответствии с заданной частотой следования импульсов и достижения синхронизации пакетов относительно друг друга. Оптика 1024 может представлять собой оптику, применимую для объединения лазерных импульсов, включая без ограничения одну или несколько волновых пластин, поляризаторов и т.п. В других вариантах осуществления используется одиночный лазер 1014, а лазерный луч расщепляется, чтобы генерировать второй импульс с задержкой, предусмотренной на его траектории для достижения желаемого интервала 1034 между импульсами в пакетах.

На фиг. 11 показана упрощенная блок-схема процесса 1110 лазерной обработки с защитой задней стенки, согласно некоторым вариантам осуществления. На шаге 1112 направляют текучую среду в полость объекта 950 лазерной обработки. Обычно текучая среда, направляемая в полость, не обладает свойствами поглощать или рассеивать лазерное излучение на длинах волн лазерных импульсов. Аналогичным образом, текучая среда обычно преимущественно не обладает барьерными свойствами в отношении лазерного излучения. На шаге 1114 направляют множество лазерных импульсов на стенку объекта 950 лазерной обработки. Лазерные импульсы сконфигурированы на формирование отверстия в стенке объекта 950, при этом лазерный импульс проходит через отверстие и поступает в полость, в которую направляется текучая среда, в результате лазерный импульс сталкивается одновременно с текучей средой и поверхностью, и предотвращается повреждение задней стенки.

На фиг. 12 показана упрощенная блок-схема процесса 1210 лазерной обработки с защитой задней стенки объекта 950 лазерной обработки согласно некоторым вариантам осуществления. На шаге 1212 помещают защитную подложку (например, защитную подложку 312) в полость объекта 950 таким образом, чтобы защитная подложка располагалась на одной оси с предполагаемой траекторией лазерного луча и заданным отверстием на стенке объекта 950 или другой выполняемой лазерной обработкой.

На шаге 1214 направляют текучую среду в полость и на защитную подложку 312. Во многих вариантах осуществления текучая среда не обладает свойствами поглощать лазерное излучение и, кроме того, может представлять собой просто воду (например, водопроводную воду, охлажденную воду, переохлажденную воду и т.д.), спирт, сжиженный газ (например, жидкий азот) или другие применимые текучие среды, способные пропускать лазерное излучение и по меньшей мере в некоторых случаях кипеть с тем, чтобы отбирать энергию лазерного излучения. В некоторых случаях в текучую среду может добавляться поверхностно-активное вещество для лучшего увлажнения защитной подложки. Кроме того, обычно из текучей среды не выпадает осадок, который должен удаляться посредством дополнительных или сложных процедур. Помимо этого, текучая среда может направляться с целью непосредственного контакта с поверхностью защитной подложки 312, с которой должны сталкиваться лазерные импульсы. На шаге 1216 регулируют лазерную обработку, чтобы сформировать отверстие в стенке объекта 950 или выполнить другую лазерную обработку. При точном расположении защитной подложки 312 лазерные импульсы, которые проникают через стенку объекта 950 и поступают в полость, падают на защитную подложку 312 и направленную на нее текучую среду, в результате чего защитная подложка предотвращает столкновение лазерного импульса с задней стенкой через полость со стороны формируемого отверстия.

На фиг. 13 показана упрощенная блок-схема процесса 1310 лазерной обработки объекта 950 согласно некоторым вариантам осуществления. Например, процесс 1310 может использоваться с целью лазерного сверления множества отверстий в топливном инжекторе вблизи его суженного конца, через который предполагается впрыскивать топливо при применении топливного инжектора в двигателе. На шаге 1312 конфигурируют и/или конструируют защитную подложку 312 согласно заданному размеру и форме в зависимости от объекта 950 лазерной обработки (например, топливного инжектора), размера объекта, размера полости, имеющегося пространства для доступа к полости и других таких факторов. Кроме того, в некоторых случаях размеры защитной подложки 312 могут зависеть от предполагаемой лазерной обработки, предполагаемой интенсивности лазерных импульсов, длительности лазерных импульсов, интервала между импульсами, интервала между пакетами лазерных импульсов при использовании пакетов, опоры (например, трубопровода 314 для текучей среды) защитной подложки 312 при размещении внутри полости и соединения защитной подложки с трубопроводом 314 для текучей среды и других таких факторов. Например, в некоторых вариантах осуществления защитную подложку формируют путем механической обработки трубопровода 314 для текучей среды, непосредственно из которого вырезают защитную подложку 312. В некоторых случаях защитная подложка 312 может быть изогнута относительно оси трубопровода 314 для текучей среды, чтобы поверхность защитной подложки находилась внутри полости под желаемым углом к траектории лазерных импульсов, и/или чтобы текучая среда, выходящая из трубопровода 314 для текучей среды, по меньшей мере частично направлялась на защитную подложку 312.

На шаге 1314 в защитной подложке 312 формируют одну или несколько поверхностных структур, таких как отверстия и/или неровности. Например, в некоторых вариантах осуществления путем механической обработки, лазерного сверления или иным способом формируют сетку или матрицу отверстий 512 в защитной подложке. Например, может формироваться сетка отверстий и/или впадин в виде шестиугольной плотно упакованной конфигурации, при этом отверстия и/или впадины имеют сходящее на конус поперечное сечение. На шаге 1316 опирают защитную подложку 312 на трубопровод 314 для текучей среды, который сообщается с установочным фиксатором 712. Трубопровод 314 для текучей среды дополнительно сообщается с выходом системы 936 снабжения текучей средой (например, соединен с выходом указателя 940 расхода). На шаге 1318 компонуют газопровод 340 с установочным фиксатором 712 и подсоединяют к выходу системы 926 газоснабжения (например, к выходу указателя 932 расхода).

На шаге 1320 устанавливают объект 950 лазерной обработки (например, топливный инжектор) таким образом, чтобы один из участков объекта лазерной обработки находился вблизи фокуса лазера при его приведении в действие. В некоторых вариантах осуществления система 924 позиционирования способна устанавливать объект 950 в желаемое положение. Следует отметить, что объект 950 лазерной обработки и/или лазер необязательно должны располагаться таким образом, чтобы точка 218 фокуса лазера находилась непосредственно в центре отверстия или другой выемки, выполняемой путем лазерной обработки. По существу, в некоторых случаях может быть выгодным и желательным, чтобы точка фокуса не находилась в центре формируемого отверстия. Например, точка 218 фокуса лазера может быть направлена в центр по радиусу, а не по оси формируемого отверстия. В некоторых случаях точка 218 фокуса может находиться вне объекта 950. Аналогичным образом, в некоторых случаях, таких как при использовании режима расточной головки, лазер может перемещаться, например, по окружности растачиваемого отверстия или выемки. На шаге 1322 устанавливают систему 310 защиты внутри полости объекта 950 таким образом, чтобы защитная подложка 312 находилась на одной оси с предполагаемой траекторией лазерных импульсов.

На шаге 1324 устанавливают параметры лазерной системы 912, такие как мощность лазерного излучения, синхронизация импульсов (например, синхронизация сдвоенных импульсов) и другие применимые параметры. На шаге 1326 конфигурируют один или несколько ограничителей 914 импульсов на установление частоты селекции. В некоторых вариантах осуществления конфигурируют шаги 1324 и 1326 в соответствии с планом обработки, который может предусматривать изменение с течением времени одного или нескольких параметров лазера и/или частоты селекции во время лазерной обработки, например, на основании расчетного времени прожога и/или при обнаружении прожога. На шаге 1320 конфигурируют систему 916 переноса лучей, например, путем установления режима расточной головки при желании.

На шаге 1332 конфигурируют систему 936 снабжения текучей средой и систему 926 газоснабжения с целью установления расходов газа и текучей среды и приводят в действие, чтобы начать подачу текучей среды и газа внутрь полости объекта 950. В некоторых вариантах осуществления дополнительно подают газ во вспомогательную струю газа, когда это применимо, чтобы направлять поток газа вдоль наружной поверхности объекта 950. На шаге 1334 устанавливают желаемую синхронизацию одного или нескольких затворов, и начинают лазерное сверление первого отверстия в объекте 950.

В некоторых вариантах осуществления в объекте 950 может выполняться множество отверстий или других операций лазерной обработки. Например, когда объектом является топливный инжектор, обычно в нем просверливают лазером множество отверстий. Соответственно, в некоторых вариантах осуществления предусмотрен шаг 1336, на котором поворачивают или иначе перемещают объект 950 в новую конечную точку. На шаге 1340 устанавливают объект 950 в заданное положение относительно точки фокуса лазера. В некоторых примерах реализации поворот и позиционирование объекта 950 осуществляются системой 924 позиционирования. На шаге 1342 устанавливают желаемое время сверления для одного или нескольких затворов, и выполняют лазерное сверление. При необходимости дальнейшего лазерного сверления и/или обработки, выполнение процесса 1310 может возвращаться к шагу 1336 поворота или иного повторного позиционирования объекта 950 для последующего лазерного сверления или обработки.

После завершения лазерного сверления выполнение процесса продолжается на шаге 1344, на котором извлекают систему 310 защиты из полости. На шаге 1346 устанавливают следующий объект 950 в определенное положение относительно лазерной системы 912. На шаге 1348 помещают систему 310 защиты в полость. На шаге 1350 устанавливают следующий объект 950 в определенное положение относительно точки фокуса лазера. Затем выполнение процесса 1310 может возвращаться к шагу 1334 установки синхронизации затвора и выполнения лазерного сверления.

В некоторых вариантах осуществления предусмотрена защита задней стенки без размещения защитной подложки между лазерным импульсом и задней стенкой. Эта схема защиты отчасти реализуется путем подачи текучей среды в полость объекта лазерной обработки и одновременного управления лазерными импульсами и синхронизации лазерных импульсов во время лазерной обработки.

На фиг. 14 показана упрощенная блок-схема процесса 1410 защиты задней стенки объекта 950 (например, лопатки турбины, топливного инжектора и преимущественно любого объекта) во время его лазерной обработки согласно некоторым вариантам осуществления. На шаге 1412 приводят в действие систему снабжения текучей средой с целью подачи текучей среды в полость объекта 950. Обычно текучая среда, подаваемая в полость, не обладает свойствами поглощать или рассеивать лазерное излучение и во многих случаях представляет собой просто воду, подаваемую в полость объекта 950. Текучая среда соприкасается с задней стенкой, защищаемой от повреждения, и в некоторых случаях преимущественно заполняет или заполняет полость объекта. На шаге 1414 генерируют множество лазерных импульсов и/или пакетов. Обычно используют пакеты лазерных импульсов, при это каждый пакет содержит множество лазерных импульсов (например, два импульса), которые разделены лишь небольшим временным интервалом по меньшей мере относительно интервала между пакетами. Генерирование пакетов лазерных импульсов и их применение в лазерной обработке описано в патенте US 6664498 на имя Forsman и др., который во всей полноте в порядке ссылки включен в настоящую заявку.

На шаге 1416 точно регулируют синхронизацию лазерных импульсов и/или пакетов, которые сталкиваются с объектом 950, таким образом, чтобы лазерные импульсы в целом не падали на заднюю стенку, когда на ней присутствует один или множество пузырьков.

Соответственно, лазерные импульсы падают одновременно на текучую среду и заднюю стенку, и тем самым предотвращается повреждение задней стенки. В некоторых случаях регулируют синхронизацию лазерных импульсов и/или пакетов путем выбора подмножества пакетов лазерных импульсов и их направления на объект 950 в соответствии с заданной синхронизацией с целью ограничения и/или предотвращения повреждения задней стенки с помощью текучей среды, соприкасающейся с задней стенкой. Заданная синхронизация зависит от генерирования пузырьков и/или кавитации внутри текучей среды под действием лазерных импульсов.

На фиг. 15 показан упрощенный схематический вид в поперечном разрезе объекта 1510 во время лазерной обработки согласно некоторым вариантам осуществления. Посредством оптики 1514 и т.п. направляют на объект 1510 лазерные импульсы 1512 с целью выполнения лазерной обработки, такой как лазерное сверление одного или нескольких отверстий 1518 в стенке 1520 объекта 1510. После прорыва стенки 1520 продолжают направлять последующие лазерные импульсы на объект с целью достижения желаемого качества и/или ширины отверстия 1518. По существу, по меньшей мере часть лазерных импульсов, направляемых на объект 1510 после прорыва, проходит через отверстие, поступая в полость 1522 объекта, и может проходить через нее, сталкиваться с поверхностью 1524 задней стенки 1526 (при этом задней стенкой 1526 некоторых объектов 1510 является продолжение стенки 1520 или та же самая стенка 1520, в которой выполняется лазерная обработка, с противоположной стороны полости 1522) и потенциально повреждать заднюю стенку. Лазерные импульсы, непосредственно сталкивающиеся с поверхностью 1524 задней стенки, могут превращать материал задней стенки 1526 в плазму, которая способна повреждать заднюю стенку и/или нарушать ее целостность в этом месте, могут создавать поток горячих газов и в некоторых случаях вызывать образование обломков, когда участки задней стенки могут выталкиваться, вызывая ее повреждение.

Соответственно, в некоторых вариантах осуществления направляют текучую среду 1530 в полость 1522 во время выполнения лазерной обработки. Обычно текучая среда не обладает свойствами поглощать лазерное излучение и в некоторых случаях представляет собой воду, спирт или другие применимые текучие среды. В некоторых примерах реализации в текучую среду может добавляться поверхностно-активное вещество для облегчения увлажнения задней стенки. Количество текучей среды 1530, находящейся на поверхности 1524 задней стенки, может зависеть от интенсивности и/или мощности лазерного импульса 1512, расстояния от поверхности 1524 задней стенки до точки фокуса лазера 1532, материала задней стенки, длительности лазерных импульсов, интервала между импульсами и/или других таких факторов. Поток текучей среды в полость может зависеть от объема полости, частоты следования импульсов, расчетного образования, захлопывания и/или дисперсии пузырьков и/или других таких факторов. Кроме того, расход потока может регулироваться с целью предотвращения поступления текучей среды в просверливаемое лазером отверстие. И в этом случае, чтобы отводить текучую среду от отверстия, могут использоваться внутренние и внешние струи газа.

Кроме того, чтобы ослабить потенциальное повреждение задней стенки, которое может иначе произойти, дополнительно регулируется интервал между лазерными импульсами и/или пакетами лазерных импульсов. Было установлено, что при соприкосновении текучей среды, такой как вода, с поверхностью 1524 задней стенки, усиливается отражательная способность поверхности 1524 задней стенки. За счет усиленной отражательной способности текучая среда и поверхность задней стенки вместе предотвращают повреждение задней стенки лазерными импульсами, сталкивающимися с поверхностью 1524 задней стенки, которые легко отражаются от поверхности задней стенки, и, соответственно, сводят к минимуму, если не устраняют абляцию, образование плазмы и/или другое повреждение задней стенки при сохранении отражательной способности. За счет того, что продолжают распространяться отраженные лазерные импульсы, снижается интенсивность и вероятность дальнейшего повреждение внутренней поверхности полости 1522.

Тем не менее, было также установлено, что лазерные импульсы 1512 способны вызывать кавитацию текучей среды 1530 или образование в ней пузырьков. Вследствие образования пузырьков на или вблизи поверхности 1524 задней стенки может снижаться отражательная способность поверхности задней стенки, например, из-за недостатка текучей среды 1530 на поверхности задней стенки, когда на ней образуются пузырьки. При снижении отражательной способности последующие лазерные импульсы могут вызывать повреждение и/или увеличенную абляцию поверхности 1524 задней стенки, например, вследствие того, что лазерный импульс сталкивается с сухим или преимущественно участком поверхности 1524 задней стенки, на котором образовался пузырек. Соответственно, в некоторых вариантах осуществления ослабляют и/или исключают потенциальное повреждение задней стенки путем регулирования синхронизации лазерных импульсов, направляемых на объект 1510, с одновременной подачей текучей среды в полость, в результате чего пузырьки, образующиеся под действием одного или нескольких предыдущих лазерных импульсов, преимущественно или полностью захлопываются до того, как на объект направляют следующий импульс. В результате, текучая среды 1530 соприкасается с поверхностью 1524 задней стенки и обеспечивает усиленную отражательную способность, за счет которой уменьшается образование плазмы и/или абляция поверхности задней стенки.

Кроме того, в некоторых вариантах осуществления дополнительно направляют в полость 1522 поток газа 1536 (например, воздуха, азота, аргона, гелия или другого применимого газа) обычно через область лазерной обработки. Соответственно, поток газа 1536 способен ограничивать или предотвращать поступление текучей среды 1530 в отверстие 1518 при его формировании и/или контакт с отверстием, потенциально способный вызывать развальцовку на поверхности отверстие 1518 в некоторых случаях. Помимо этого, в некоторых вариантах осуществления направляют в отверстие 1518 и/или через наружную поверхность объекта 1510 один или несколько потоков газа 1540, которые способны частично удалять грязь, образующуюся во время лазерной обработки, и/или предотвращать поступление в отверстие текучей среды изнутри полости.

На фиг. 16А показана упрощенная временная диаграмма, отображающая синхронизацию лазерных импульсов при лазерной обработке согласно некоторым вариантам осуществления. Направляют на объект лазерной обработки последовательность лазерных импульсов 1612-1613. Было обнаружено, что по меньшей мере при некоторых интенсивностях лазерного излучения и расстояниях от точки фокуса лазера на задней стенки 1524 полости 1522 объекта под действием лазерного импульса 1612 могут образовываться пузырьки. Из-за пузырьков, которые могут образовываться вблизи задней стенки 1524, один или несколько последующих лазерных импульсов могут сталкиваться с сухим или преимущественно сухим участком задней стенки, что может снижать отражательную способность задней стенки и/или ослаблять охлаждающее действие жидкости.

Соответственно, лазерная система может управляться таким образом, чтобы второй лазерный импульс 1613 не направлялся на объект 1510 до истечения второго интервала 1622, следующего за первым пакетом 1612. Соответственно, лазерная система управляется таким образом, чтобы последующий второй импульс 1613 не направлялся на объект 1510 в течение прогнозированного временного интервала 1624, в течение которого прогнозируется, что все или преимущественно все пузырьки вблизи поверхности 1524 задней стенки захлопнутся или рассеются. И в этом случае, временной интервал 1624 частично определяется с учетом интенсивности или мощности лазерного излучения, расстояния между точкой фокуса лазера 1532 и поверхностью 1524 задней стенки, текучей среды 1530, прогнозированного времени образования и захлопывания преимущественно всех пузырьков, образующихся на поверхности 1524 задней стенки под действием первого лазерного импульса 1612, и других таких факторов. Например, временной интервал 1624 между последующими импульсами 1612-1613 может составлять около 0,5 мс. Пузырьки, образующиеся в текучей среде под действием лазерных импульсов первоначального пакета, обычно относительно быстро захлопываются на задней стенки, в особенности, при относительно низкой интенсивности лазерного излучения на задней стенке.