Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретно к способу производства горячеоцинкованного проката с дополнительным упрочнением при сушке лакокрасочного покрытия на штампованном изделии (ВН-эффектом). Горячеоцинкованный прокат предназначен для изготовления изделий автомобиля методом штамповки.

В прокате с ВН-эффектом сочетаются высокие пластические свойства в состоянии поставки и высокие прочностные характеристики после штамповки и сушки. Высокопрочный прокат с ВН-эффектом устойчив к вмятинам, что позволяет уменьшить толщину листового проката, а значит, приводит к экономии топлива. ВН-эффект в прокате обусловлен искусственным старением, связанным с наличием свободных атомов углерода в твердом растворе феррита, которые образуют облака Котрелла - тончайшие выделения карбидов. Эти карбиды закрепляют подвижные дислокации в феррите при повышенной температуре, что приводит к упрочнению штампованных деталей при сушке.

Сложность получения проката с ВН-эффектом связана с тем, что необходимо соблюдение определенной доли свободного углерода в твердом растворе, чтобы прокат имел достаточно высокий ВН-эффект, но не стал излишне склонным к старению и не проявилась площадка текучести. При наличии площадки текучести во время штамповки образуется дефект «Излом», что недопустимо для лицевых деталей автомобиля. Согласно требованиям автопроизводителей для исключения данного дефекта площадка текучести должна быть не более 0,2%.

Известен способ производства стального листа с высокой способностью к упрочнению при сушке, характеризующийся содержанием в стали следующих компонентов, мас. %:

|

включающий непрерывную разливку слябов, нагрев слябов при температуре 1200°С и выше, горячую прокатку, которую заканчивают при температуре не ниже 600°С, охлаждение водой, смотку в рулоны при температуре 550°С или ниже, холодную прокатку с суммарным обжатием 95% или ниже, рекристаллизацинный отжиг при температуре 600-1100°С, нанесение цинкового покрытия и дрессировку полос с обжатием 3% или менее (ЕР №1306456 А1, C21D 9/46, 02.05.2003 г.).

Недостатком известной стали и способа производства является низкая прочность.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства стальной полосы, включающий выплавку стали, содержащую следующие компоненты, мас. %:

|

при этом выполняется соотношение [Mn]/[S]≥4,8 и сумма содержания титана и ниобия составляет не более 0,012 мас. %, нагрев слябов при температуре от 1060 до менее 1200°С, горячую прокатку с температурой конца прокатки 800-930°С, охлаждение водой, смотку полос в рулоны при температуре от более 550 до 730°С, травление, холодную прокатку с суммарным обжатием 40-95%, рекристаллизационный отжиг в проходных печах при температуре 750-900°С, нанесение цинкового покрытия и дрессировку (патент РФ №2478729, МПК С22С 38/42, C21D 8/02, C21D 9/46).

Указанный способ обеспечивает требуемый уровень предела текучести и величины ВН-эффекта. Недостатком известного способа производства является наличие площадки текучести более 0,20%, что в свою очередь приводит к появлению дефекта излом при штамповке.

Задачей, на решение которой направлено изобретение, является оптимизация химического состава стали и технологических параметров производства с обеспечением технического результата в виде сохранения прочностных характеристик, склонности к ВН-эффекту при условии отсутствия площадки текучести.

Технический результат достигается тем, что в способе производства горячеоцинкованного проката для холодной штамповки, включающем выплавку стали, разливку слябов, их нагрев, горячую прокатку, охлаждение водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, согласно изобретению выплавляют сталь, содержащую, масс %:

|

при этом содержание свободного углерода в твердом растворе находится в диапазоне 0,0005%≤Сэф≤0,0040%, нагрев слябов ведут при температуре 1200-1270°С в течение 3,5-5,5 ч, горячую прокатку при температуре 1100-1150°С ведут в течение не менее 50 сек, смотку полос ведут при температуре 580-760°С. Кроме того, рекристаллизационный отжиг осуществляют при температуре 790-850°С, а дрессировку горячеоцинкованного проката производят с обжатием 0,8-1,8%.

Сущность изобретения заключается в следующем. Для обеспечения требуемого уровня предела текучести и ВН-эффекта в сочетании с отсутствием площадки текучести необходимо обеспечить содержание свободного углерода в твердом растворе в диапазоне 0,0005%≤СЭф≤0,0040%, что достигается корректировкой технологических параметров производства и химического состава стали.

Углерод - один из упрочняющих элементов. Увеличение содержания углерода более 0,006% приводит к снижению пластичности стали, появлению площадки текучести. При содержании углерода менее 0,002% наблюдается снижение предела текучести и ВН-эффекта.

Кремний специально в сталь не вводится по причине ухудшения адгезии покрытия к металлооснове с ростом содержания кремния, поэтому технологически его содержание ограничено не более 0,04%.

Марганец введен в сталь для связывания серы и упрочнения стали. Увеличение содержания марганца более 0,75% чрезмерно упрочняет сталь, ухудшает ее пластичность. Содержание марганца менее 0,20% может привести к неполному связыванию серы и образованию частиц Ti(S), при этом содержание свободного углерода в твердом растворе будет за пределами заявленного диапазона, что в свою очередь приведет к возникновению площадки текучести более 0,2%

Увеличение содержания серы более 0,015% приведет к образованию сульфидов титана и неполному связыванию азота, что в свою очередь приведет к возникновению площадки текучести более 0,2%

Алюминий введен в сталь как раскислитель. Увеличение содержания алюминия более 0,07% приводит к ухудшению комплекса механических свойств.

Упрочнение стали создает фосфор, который повышает твердость феррита и усиливает выделение дисперсных карбидный включений. Одновременно фосфор улучшает пластичность и штампуемость стали. При содержании фосфора более 0,070% ухудшается пластичность стали, при содержании фосфора менее 0,015% ухудшается прочность.

Азот упрочняет сталь. При содержании азота более 0,005% сталь становится склонной к старению, проявляется площадка текучести.

Титан и ниобий введены в химический состав стали для снижения площадки текучести за счет связывания углерода и азота и формирования прочностных характеристик. При содержании титана и ниобия более 0,030% наблюдается чрезмерное упрочнение стали, ухудшение пластичности, отсутствие ВН эффекта. При содержании титана и ниобия менее 0,010% не происходит необходимого связывания части углерода, что в свою очередь приводит к возникновению площадки текучести более 0,2%.

Содержание свободного углерода в твердом растворе рассчитывают по формуле:

где С, Ti, N, Nb - содержание С, Ti, N и Nb в стали, %;

3,43; 4; 7,75 - эмпирические коэффициенты.

Содержание свободного углерода в твердом растворе в диапазоне 0,0005%≤СЭф≤0,0040% обеспечивает требуемый ВН-эффект без проявления площадки текучести. Однако при нагреве сляба в печах перед горячей прокаткой частицы Ti(C,N), Nb(C,N) постепенно растворяются, и поэтому необходимо контролировать температуру прокатки для гарантированного формирования достаточного числа частиц Ti(C,N), Nb(C,N) с целью обеспечения фактического содержания свободного углерода в твердом растворе в расчетной величине, что в свою очередь гарантирует получение площадки текучести менее 0,2%. По этой причине необходимо ограничивать температуру нагрева в диапазоне 1200-1270°С и время нагрева в диапазоне 3,5-5,5 ч.

После охлаждения сляба до определенной температуры и деформации начинается обратный процесс - выделение частиц Ti(C,N), Nb(C,N). Горячая прокатка металла при температуре 1100-1150°С в течение не менее 50 сек гарантирует полноту выделения частиц Ti(C,N), Nb(C,N) и соответствие содержания фактического свободного углерода расчетной величине, что в свою очередь гарантирует получение площадки текучести менее 0,2%.

Смотка полос при температуре 580-760°С обеспечивает формирование требуемых механических свойств. При смотке полос за пределами заявленного диапазона технический результат не достигается.

Кроме того, рекристаллизационный отжиг осуществляют при температуре 790-850°С. Отжиг при температуре ниже 790°С приводит к снижению величины ВН-эффекта. Отжиг при температуре выше 850°С не обеспечивает необходимый уровень механических свойств, что в свою очередь приводит к появлению площадки текучести.

Окончательные механические свойства формируются при дрессировке. Дрессировка полос с обжатием 0,8-1,8% обеспечивает оптимальный уровень механических свойств. Обжатие менее 0,8% приводит к появлению площадки текучести. Дрессировка с обжатием более 1,8% приводит к снижению ВН-эффекта.

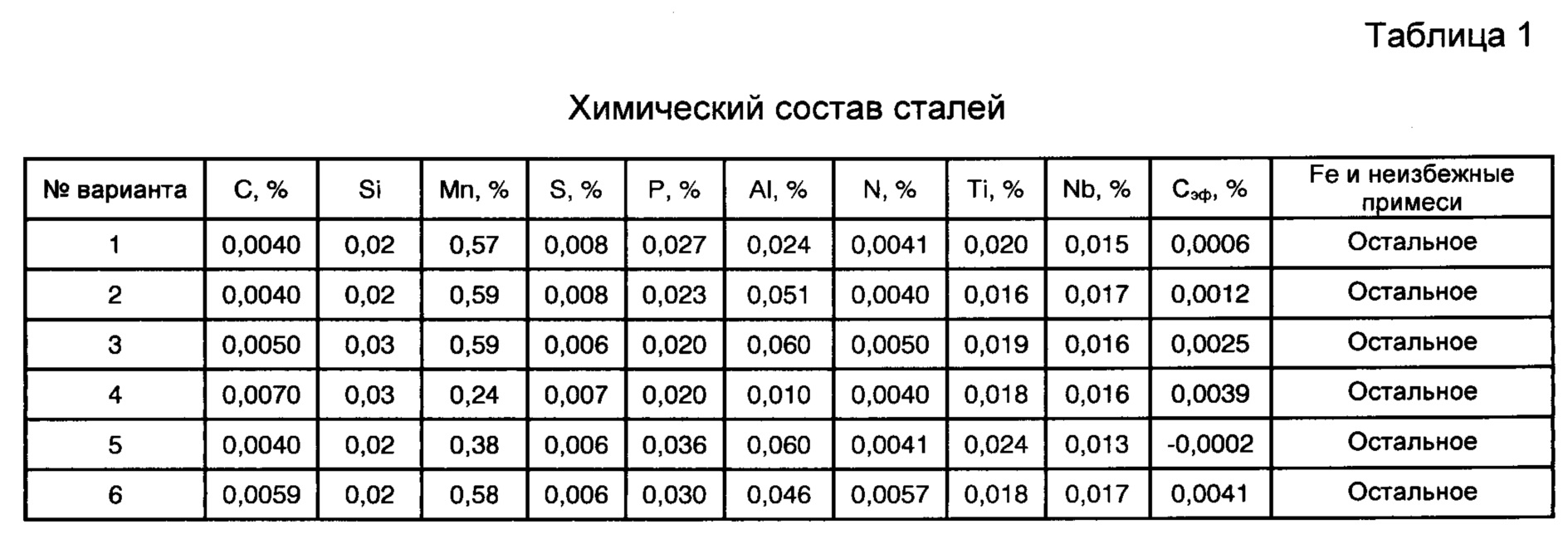

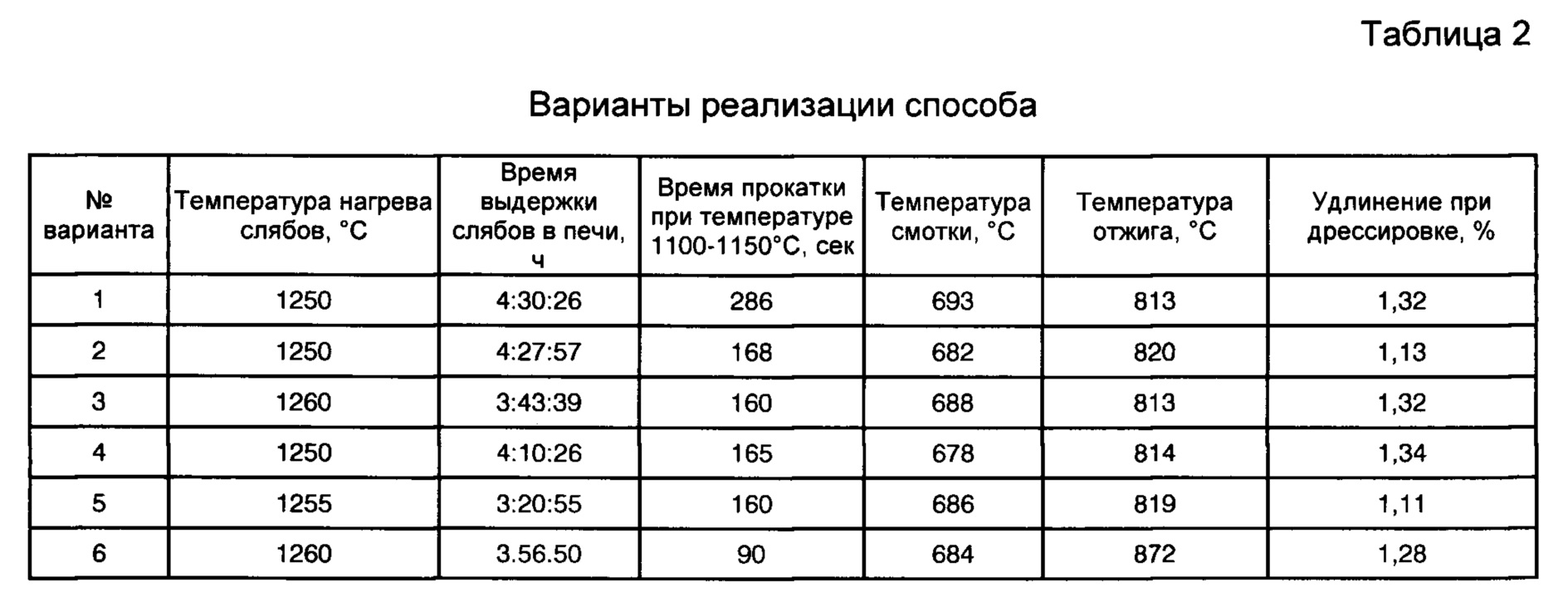

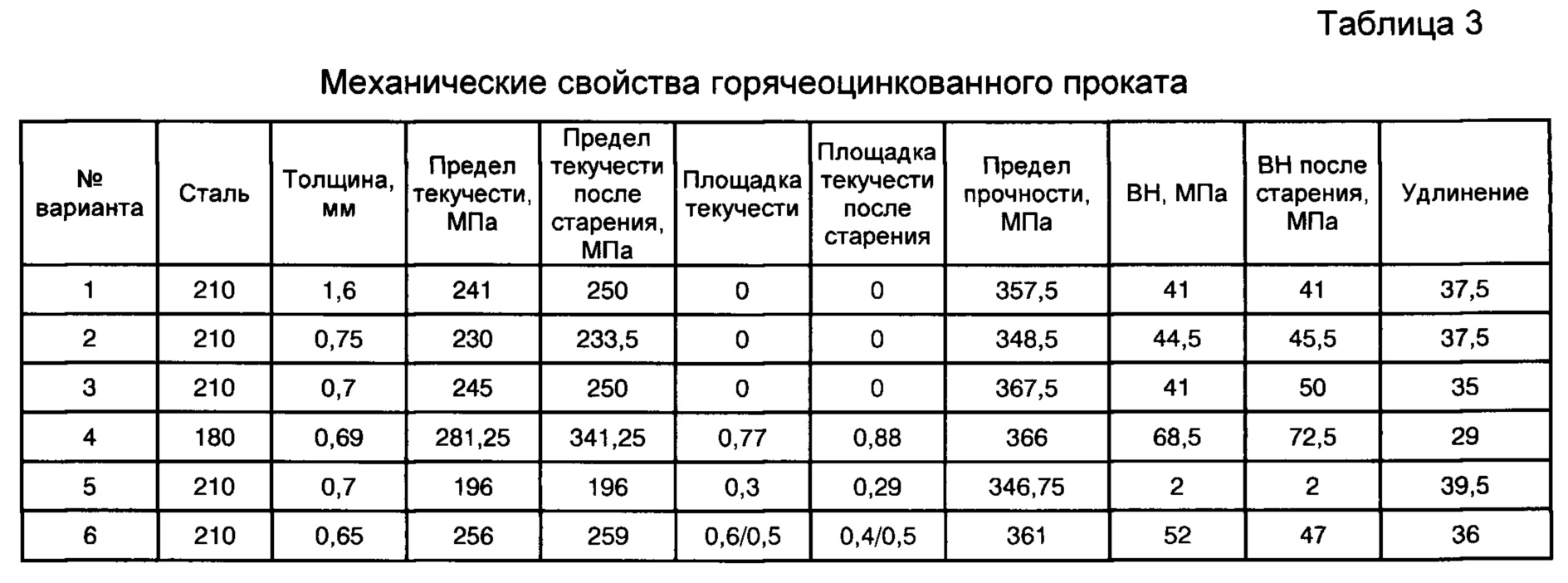

Примеры реализации способа. В кислородном конвертере выплавили стали, химический состав которых приведен в таблице 1. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1250°С и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 2,3-5,0 мм. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулоны. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-клетевом стане до толщины 0,60-1,75 мм. Холоднокатаные полосы отжигали в проходной печи с нанесением цинкового покрытия и дрессировали с заданным удлинением. Варианты реализации способа производства горячеоцинкованного проката представлены в таблице 2. Механические свойства приведены в таблице 3.

Из приведенных данных видно, что предлагаемый способ производства горячеоцинкованного проката с ВН-эффектом позволяет получить требуемый уровень прочностных характеристик в сочетании с отсутствием площадки текучести и величиной ВН-эффекта не ниже требований стандартов (варианты 1-3). При запредельных значениях заявленных параметров (варианты 4-6) получаем отклонения по механическим свойствам от норм стандартов.

Таким образом, опытная проверка доказала приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным способом.